Изобретение относится к области черной металлургии, а именно к гильзовым кристаллизаторам сортовых и блюмовых машин непрерывного литья заготовок (МНЛЗ), а также машин для литья круглых заготовок.

Обычный гильзовый кристаллизатор включает вертикальную или радиальную гильзу, в которой затвердевает оболочка заготовки. Вокруг гильзы выполнена рубашка охлаждения, которая формирует щель с поперечным размером 3-5 мм для прохода охлаждающей воды со скоростью 10-15 м/с и давлением 6-10 бар. В корпусе кристаллизатора имеются полости для подвода и отвода воды и крышки с уплотнениями для крепления верхнего и нижнего торцов гильзы. Расход воды на охлаждение гильзы кристаллизатора, отливающего заготовки сечением 125×125 мм, составляет 1600-1900 л/мин. Такое количество воды и скорость движения охлаждающей воды определяются необходимостью отвода тепла без кипения на наружной поверхности гильзы в зоне мениска, составляющей 200-300 мм от общей высоты кристаллизатора. Коэффициент теплоотдачи в этой зоне гильзы составляет 1500-2000 Вт/м2К, а в нижней части гильзы он находится в пределах 600-800 Вт/м2К.

Описанный кристаллизатор закреплен на раме механизма качания, обеспечивающей возвратно-поступательное движение корпуса кристаллизатора с гильзой и системой водяного охлаждения. Частота качания 100-300 циклов в минуту с амплитудой 5-12 мм. Вес кристаллизатора в сборе составляет 700-1500 кг (Модернизация машин непрерывного литья сортовых заготовок. В.Б.Ганкин, A.M.Ротенберг и др. В кн. Академик Александр Иванович Целиков. Очерки. Воспоминания. Избранные статьи. Сост.: В.Г.Дрозд, Б.А.Сивак, Н.А.Целиков; отв. ред. Н.В.Пасечник. - М.: Наука, 2003. - 613 с.).

Существуют конструкции гильзовых кристаллизаторов с форсуночным охлаждением, которые позволяют осуществить качание гильзы кристаллизатора с верхней крышкой без качания корпуса кристаллизатора с охлаждающей системой.

Вес качающихся деталей составит 100-300 кг. Частота качания может быть увеличена до 300-600 циклов в минуту.

При форсуночном охлаждении наружной поверхности гильзы кристаллизатора характер теплообмена между охлаждающей водой и нагретой поверхностью гильзы изменяется. Вместо конвективного теплообмена без кипения воды при щелевом охлаждении водой обычного кристаллизатора теплообмен при форсуночном охлаждении сопровождается кипением воды. Кипение на горячей наружной поверхности гильзы зависит от температурного напора на поверхности гильзы, равного разности между температурой поверхности стенки и температурой насыщения, соответствующей кипению воды при данном давлении. Нагрев воды до температуры насыщения называется недогревом воды и учитывается при расчете температурного напора. В области температурного напора до 5°С наблюдается турбулентная конвекция. С увеличением теплового напора и тепловой нагрузки в отдельных углублениях на поверхности нагрева появляются пузырьки пара и коэффициент теплоотдачи резко возрастает. С ростом тепловой нагрузки и температурного напора увеличивается количество центров парообразования на поверхности нагрева и возрастает коэффициент теплоотдачи. Эта область повышенного теплоотвода называется областью пузырькового кипения.

Дальнейшее увеличение температурного напора приводит к резкому снижению коэффициента теплоотдачи. Вода отделяется от поверхности гильзы пленкой пара, который имеет значительно меньшую теплопроводность. Такой режим охлаждения называется пленочным. При достаточно больших тепловых нагрузках паровая пленка становится стабильной. В случае подбора режима охлаждения наружной поверхности гильзы в зоне пузырькового кипения можно снизить расход воды на охлаждение гильзы в 3-5 раз.

Подача воды для охлаждения из форсунок позволяет также перераспределить расход воды на охлаждение наружной поверхности гильзы. На верхнюю половину поверхности гильзы расход воды должен быть больше, чем на нижнюю половину. Возможно также выполнить раздельное охлаждение углов гильзы.

Следовательно, работы по определению оптимального режима форсуночного охлаждения гильзы, а также рационального устройства кристаллизатора целесообразны как из экологических, так и технологических соображений.

Значительное количество патентов и заявок подано на усовершенствование способа форсуночного охлаждения гильз.

В патенте JP 63104753 от 10.05.1988 предлагают обеспечивать максимальную плотность орошения водой из форсунок в верхней части гильзы кристаллизатора, например, 50 мм выше уровня мениска металла и 150 мм ниже уровня мениска, далее вниз по высоте гильзы плотность орошения водой из форсунок снижается.

В патенте JP 7088598 от 04.04.1995 при форсуночном охлаждении гильзы грани гильзы охлаждаются равномерно, а углы гильзы интенсивно охлаждаются в верхней части с регулированием расхода воды раздельно на два угла по диагонали.

В патенте JP 7314096 от 05.12.1995 наружная поверхность верхней части гильзы интенсивно охлаждается водой из форсунок, а нижняя часть гильзы окружена рубашкой охлаждения, образующей щель для конвективного охлаждения поверхности гильзы водой с пониженной интенсивностью.

Часть работ посвящена созданию конструкции кристаллизаторов с форсуночным охлаждением, обеспечивающих качание гильзы кристаллизатора внутри неподвижных корпуса кристаллизатора и системы форсуночного охлаждения.

В патенте ЕР 1337361 от 02.06.2004 в кристаллизаторе с форсуночным охлаждением предусмотрены дополнительные верхнее и нижнее направляющие устройства для обеспечения качания гильзы кристаллизатора по радиальной оси возвратно-поступательного движения.

В патенте ЕР 1832361 от 12.09.2007 в кристаллизаторе с форсуночным охлаждением предлагается нижнее направляющее устройство, обеспечивающее высокую точность возвратно-поступательного движения гильзы кристаллизатора.

Однако все вышеперечисленные изобретения не могут составить подробное описание кристаллизатора по сравнению с изобретением, изложенным в патенте SU 980936 от 15.12.1982 г., которое принято за прототип, где содержится описание кристаллизатора с системой форсуночного охлаждения гильзы.

Анализ технической и проектной литературы показывает, что отличительные признаки предлагаемого решения не совпадают с признаками известных технических решений, что говорит о существенности отличительных признаков технического решения и о соответствии предложения критерию изобретения: существенные отличия.

Техническим результатом настоящего решения является создание способа пароиспарительного сортового кристаллизатора, в котором обеспечивается равномерное охлаждение гильзы с существенным снижением расхода воды благодаря поддержанию определенного температурного напора между наружной поверхностью гильзы и температурой воды, подаваемой из форсунок.

В связи с этим реализуется режим пузырькового кипения на наружной поверхности гильзы, что обеспечивает высокий теплоотвод с поверхности при снижении расхода воды в 3-5 раз.

Технический результат достигается созданием способа, в котором температурный напор между температурой наружной поверхности гильзы и температурой воды, подаваемой из форсунок, поддерживается от 100-250°С в зоне мениска в верхней части гильзы до 70-180°С в нижней части гильзы, плотность орошения водой из форсунок по высоте гильзы составляет 1000-2500 л/мин/м2 в верхней части гильзы и 400-1500 л/мин/м2 в нижней части гильзы, давление воды перед форсунками в верхней части охлаждения гильзы составляет 8-15 бар, а в нижней части 2-7 бар, причем общая жесткость воды, подаваемой на форсунки, должна быть менее 0,35 мг-экв/л. В пароиспарительном сортовом кристаллизаторе с форсуночным охлаждением вода на верхнюю и нижнюю части гильзы подается разными коллекторами, на наружной поверхности гильзы и в трубе, подающей воду на форсунки, а также на стоке воды из кристаллизатора устанавлены датчики температуры и датчики расхода воды. Способ включает следующее.

1. Температурный напор между температурой наружной поверхности гильзы и температурой воды, подаваемой в форсунки, поддерживается в пределах от 100 до 250°С в верхней части гильзы, начиная с участка на 50-80 мм выше мениска жидкой стали в гильзе и длиной 200-300 мм ниже мениска. В нижней части гильзы температурный напор составляет от 70 до 180°С.

Температура наружной поверхности гильзы, при которой на поверхности гильзы образуется устойчивая пленка пара (температура Лейденфроста) при форсуночном охлаждении для медных сплавов составляет 250-450°С. С увеличением скорости капель воды, подаваемой из форсунок, эта температура повышается. Поэтому давление воды, подаваемой из форсунок в верхней части гильзы, должно быть больше, чем в нижней части, для обеспечения проникновения капель воды через пленку пара в зоне мениска на наружной поверхности гильзы.

Температура на наружной поверхности гильзы и ее распределение зависят от скорости разливки, толщины стенки гильзы, состава сплава меди, из которого изготовлена гильза.

На основании данных по температуре наружной поверхности и изучения толщины затвердевшей оболочки заготовки в гильзе кристаллизатора изменяют плотность орошения наружной поверхности за счет изменения давления и параметров форсунок.

2. Изменение плотности орошения водой из форсунок по высоте с уменьшением расхода воды сверху вниз, начиная с уровня на 50-80 мм выше уровня мениска. Изменение плотности орошения водой достигают изменением типа форсунок, а также изменением давления воды, подаваемой на форсунки, причем при охлаждении верхней части гильзы давление составляет 8-15 атмосфер, а нижней части 2-7 атмосфер. Подача воды в стояки для форсуночного охлаждения верхней и нижней частей гильзы осуществляется раздельно для обеспечения необходимого изменения давления воды, подаваемой на форсунки.

Плотность орошения наружной поверхности гильзы изменяется в верхней части гильзы от 1000 л/мин/м2 до 2500 л/мин/м2, а в нижней части гильзы от 400 л/мин/м2 до 1500 л/мин/м2. Круглофакельные форсунки обеспечивают более равномерное распределение воды по охлаждаемой поверхности, чем форсунки с квадратным, овальным или плоским факелом.

3. Для устранения отложения солей при кипении воды на наружной поверхности гильзы общая жесткость воды, подаваемой на форсунки, должна быть менее 0,35 мг-экв/л. Жесткость воды контролируют солемером, установленным на трубопроводе подачи воды на форсунки.

4. Определяют тепловой режим охлаждения наружной поверхности гильзы с помощью датчиков температуры поверхности гильзы, температуры воды, подаваемой на форсунки, а также температуры воды на стоке воды из кристаллизатора. Определяют также количество воды, подаваемой на форсуночное охлаждение по зонам, и количество воды, уходящей из кристаллизатора. Все перечисленные данные вводят в компьютер и по ним производят корректировку расхода воды, подаваемой на верхнюю и нижнюю зоны охлаждения, с учетом скорости литья и марки разливаемой стали.

Датчики измерения температуры наружной поверхности гильзы устанавливаются в местах стыка факелов форсунок.

Производительность МНЛЗ повышается благодаря увеличению скорости разливки на 10-20%, снижению количества прорывов и улучшению качества непрерывнолитых заготовок при разливке в гильзовые кристаллизаторы с пароиспарительным форсуночным охлаждением.

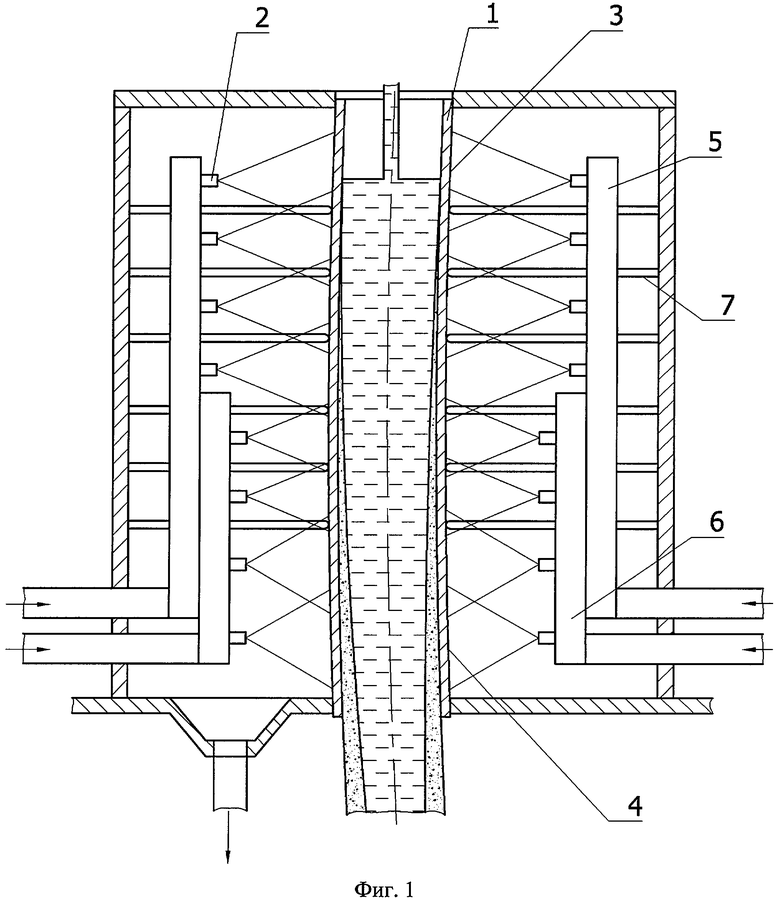

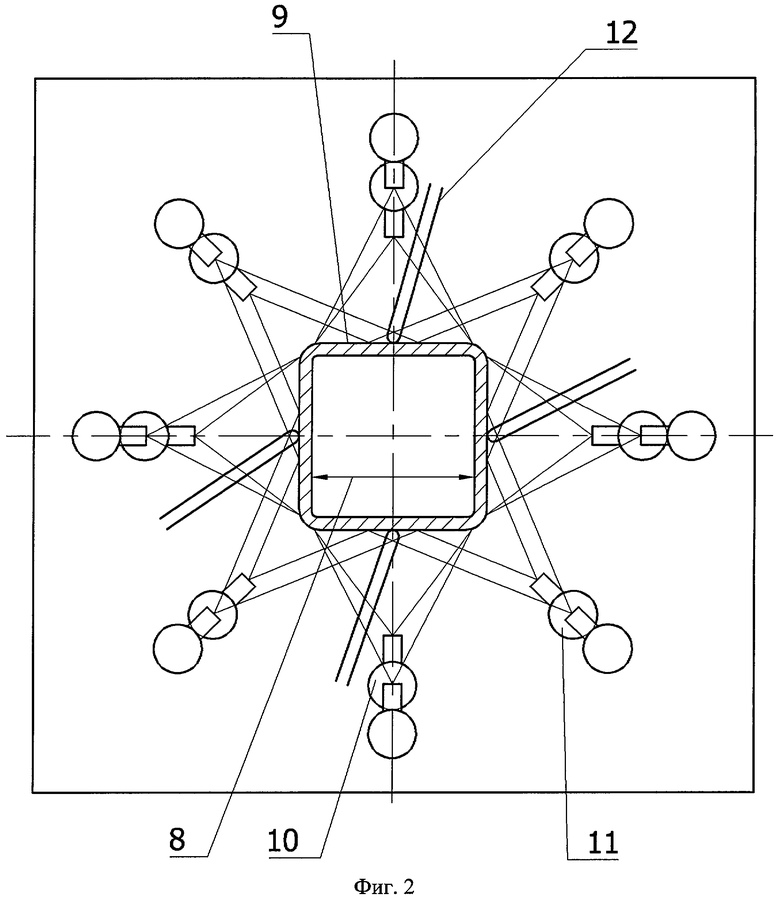

На фиг.1 и 2 изображен способ форсуночного пароиспарительного охлаждения гильзового кристаллизатора.

На фиг.1 показана схема продольного разреза форсуночного пароиспарительного охлаждения гильзового кристаллизатора.

На фиг.2 представлена схема поперечного разреза.

Предлагаемый способ форсуночного пароиспарительного охлаждения гильзового кристаллизатора работает следующим образом.

Наружная поверхность медной гильзы (1) охлаждается водой из форсунок (2). Температурный напор между температурой наружной поверхности гильзы и температурой воды, подаваемой из форсунок, поддерживается от 100 до 250°С в зоне мениска в верхней части гильзы (3) и от 70 до 180°С в нижней части гильзы (4). Вода поступает отдельно на верхнюю (5) и нижнюю (6) части гильзы. Плотность орошения наружной поверхности гильзы водой из форсунок составляет 1000-2500 л/мин/м2 в верхней части гильзы и 400-1500 л/мин/м2 в нижней части гильзы, а давление воды перед форсунками в коллекторах, охлаждающих верхнюю часть гильзы, составляет 8-15 бар, а в коллекторах, охлаждающих нижнюю часть поверхности гильзы, 2-7 бар. На вводе воды в верхнюю и нижнюю части гильзы устанавливают датчики давления. Температуру наружной поверхности по высоте гильзы измеряют температурными датчиками (7).

По периметру (8) поперечного сечения размещены форсунки, подающие воду на грани (9) и углы (10) наружной поверхности гильзы. Контроль температуры наружной поверхности по граням гильзы осуществляют температурными датчиками (11).

Температуру воды, подаваемой на форсунки, и на стоке воды из кристаллизатора измеряют термопарами сопротивления. Расход воды на коллекторах форсуночного охлаждения и количество воды в стоке из кристаллизатора измеряют с помощью расходомеров. Измеряют давление воды, подаваемой на коллекторы форсуночного охлаждения в верхнюю и нижнюю секции.

Таким образом, выполнение способа предложенного форсуночного пароиспарительного охлаждения гильзового кристаллизатора с отличительной частью по п.п.1, 2 формулы изобретения позволяет обеспечить соблюдение температурного напора между температурой наружной поверхности гильзы и температурой воды, подаваемой из форсунок, от 100-250°С в зоне мениска в верхней части гильзы до 70-180°С в нижней части гильзы, плотности орошения водой из форсунок по высоте гильзы в диапазоне 1000-2500 л/мин/м2 в верхней части гильзы и 400-1500 л/мин/м2 в нижней части гильзы, давления воды перед форсунками в верхней части охлаждения гильзы 8-15 бар, а в нижней части 2-7 бар позволит обеспечить равномерное охлаждение гильзы со снижением расхода воды в 3-5 раз, повысить скорость разливки и улучшить качество непрерывнолитых заготовок.

Параметры форсуночного охлаждения в указанных пределах определяют в зависимости от марок разливаемых сталей и скорости разливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2007 |

|

RU2325969C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043833C1 |

| Способ непрерывной разливки металла | 1981 |

|

SU980935A1 |

| КРИСТАЛЛИЗАТОР НЕПРЕРЫВНОЙ ОТЛИВКИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ И СООТВЕТСТВУЮЩИЙ СПОСОБ ОТЛИВКИ | 2020 |

|

RU2800555C1 |

| Способ непрерывной разливки | 1981 |

|

SU959335A1 |

| МОЕЧНОЕ УСТРОЙСТВО И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2006 |

|

RU2439251C2 |

| СПОСОБ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА | 1992 |

|

RU2070473C1 |

| СПОСОБ ОХЛАЖДЕНИЯ, УВЛАЖНЕНИЯ И ОЧИСТКИ ДОМЕННОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530132C1 |

| Способ непрерывной разливки металла | 1988 |

|

SU1540931A1 |

Изобретение относится к черной металлургии, в частности к непрерывной разливке стали. Наружную поверхность гильзы кристаллизатора орошают химически очищенной мягкой водой и измеряют температуры наружной поверхности гильзы, воды, подаваемой на форсунки, и воды на сливе из кристаллизатора. Вода поступает отдельно на верхнюю и нижнюю части гильзы. Разность между температурой наружной поверхности гильзы и температурой воды, подаваемой на форсунки, в верхней части гильзы составляет 100-250°С, в нижней части гильзы - 70-180°С. Плотность орошения водой наружной поверхности гильзы в верхней части гильзы составляет 1000-2500 л/мин×м2, в нижней части гильзы - 400-1500 л/мин×м2. Давление воды, подаваемой на форсунки, в верхней части гильзы составляет 8-15 бар, а в нижней части гильзы - 2-7 бар. Достигается равномерное охлаждение гильзы кристаллизатора и снижение расхода воды. 1 з.п. ф-лы, 2 ил.

1. Способ форсуночного пароиспарительного охлаждения гильзового кристаллизатора, включающий водоснабжение форсунок водой и орошение наружной поверхности гильзы, отличающийся тем, что измеряют температуру наружной поверхности гильзы, температуру воды, подаваемой на форсунки, и температуру воды на сливе из кристаллизатора и на основании полученных данных обеспечивают разность между температурой наружной поверхности гильзы и температурой воды, подаваемой на форсунки, в верхней части гильзы, расположенной в зоне мениска металла, в пределах 100-250°С, в нижней части гильзы в пределах 70-180°С, плотность орошения водой наружной поверхности гильзы в верхней части гильзы в пределах 1000-2500 л/мин·м2, в нижней части гильзы в пределах 400-1500 л/мин·м2, давление воды, подаваемой на форсунки, в верхней части гильзы обеспечивают в пределах 8-15 бар, а в нижней части гильзы в пределах 2-7 бар, при этом водоснабжение форсунок осуществляют химически очищенной мягкой водой.

2. Способ форсуночного пароиспарительного охлаждения гильзового кристаллизатора по п.1, отличающийся тем, что общая жесткость воды, подаваемой на форсунки, составляет менее 0,35 мг-экв/л.

| Кристаллизатор | 1981 |

|

SU980936A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| КУМАНИН В.А | |||

| Толковый металлургический словарь | |||

| Русский язык, Москва, 1989, стр.373 | |||

| US 5797444 A, 25.08.1998 | |||

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ НЕПРЕРЫВНОГО СЛИТКА | 1972 |

|

SU427782A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| WO 8504124 A1, 26.09.1985. | |||

Авторы

Даты

2011-02-10—Публикация

2009-07-30—Подача