Гильзовый кристаллизатор для высокоскоростного непрерывного литья относится к металлургии, точнее к машинам непрерывного литья заготовок (МНЛЗ).

В кристаллизаторе при затвердевании корочки слитка и ее охлаждении происходит усадка корочки и образование газового зазора между стенками кристаллизатора и поверхностью образующегося слитка. Для создания достаточно прочной корочки на выходе из кристаллизатора, обеспечивающей возможность высокоскоростной разливки, необходимо улучшить условия теплоотдачи от затвердевающей стали к стенкам кристаллизатора. В связи с увеличением теплового потока в кристаллизаторе при повышении скорости разливки возрастают температуры внутренней и наружной поверхности гильзы кристаллизатора.

Существуют различные варианты конструкции кристаллизатора, обеспечивающие уменьшение газового зазора и улучшение теплоотдачи от затвердевающей стали к воде, охлаждающей стенки кристаллизатора.

Желаемым техническим результатом является уменьшение деформации в углах затвердевающей корочки заготовки, препятствие возникновению трещин и улучшение работы гильзы сортового кристаллизатора.

В соответствии с изобретением SU N1635392 A1 в кристаллизаторе для непрерывного вертикального литья тонких слябов широкие рабочие стенки в верхней зоне выполнены в поперечном сечении выпуклыми в центральной части и плоскими на боковых участках стенки, а в нижней части по высоте стенки - с плоскими формообразующими участками, отличие в том, что выпуклость рабочих стенок образована синусоидами с периодом 0,60...0,95 размера ширины стенки и амплитудой, величина которой в перпендикулярных технологической оси сечениях монотонно убывает в направлении от верхнего торца кристаллизатора, при этом длина выпуклого участка составляет 0,3...0,6 длины кристаллизатора. Такая конструкция широких стенок обеспечивала плотный контакт широких стенок с затвердевающей корочкой и возможность установки погружного стакана при небольшой толщине сляба. На узких стенках выпуклость отсутствовала и плотность контакта корочки со стенками кристаллизатора не обеспечивалась. Конусность выпуклости по середине широких стенок, равная 20-40%/м, была выбрана из расчета ввода в кристаллизатор погружного стакана.

В соответствии с изобретением по патенту RU 2087247 C1 кристаллизатор выполнен в виде прямоугольной трубы, внутренние стенки которой в верхней и центральной части выполнены выпуклыми и плоскими у углов, при этом выпуклость образована синусоидами с амплитудой на верхнем торце гильзы, равной 0,0075-0,012 ширины внутренней стенки, а ширина выпуклой части стенки составляет 60-125 амплитуд синусоиды. Высота выпуклого участка составляет 150-250 амплитуд синусоиды. Величина амплитуды выпуклой части в перпендикулярных технологической оси сечениях плавно убывает в направлении от верхнего торца кристаллизатора к переходу выпуклой части стенок в плоские. Недостатком этого кристаллизатора был повышенный износ по середине стенок в связи с высокой жесткостью центральной части синусоидальной арки.

По патенту EP 0498296 B1 12.08.92, B 22 D 11/04 кристаллизатор для непрерывной разливки четырехугольных или шестиугольных стальных заготовок включает выпуклости на противоположных сторонах полости гильзы со стороны заливки, причем выпуклости расположены между углами внутренней полости, а высоты дуг выпуклостей в направлении вытягивания заготовки уменьшаются на части длины полости. При этом конусность полости гильзы, измеренная по середине противоположных стенок от максимума выпуклости со стороны заливочного торца до соответствующего расстояния между сторонами на торце со стороны выхода заготовки, составляет 5-15%/м, а конусность, измеренная по диагоналям, составляет 0-1%/м. Часть длины гильзы, на которой выполнены выпуклости на стенках, составляет по меньшей мере 50% общей длины.

Недостатками этого кристаллизатора являются повышенная конусность выпуклостей, составляющая 10-35%/м, и расположение выпуклостей между углами внутренней полости. Указанные недостатки приводят к повышенной деформации в углах затвердевающей корочки заготовки и возникновению в них трещин.

Общими признаками известного решения с предлагаемым являются: гильзовый кристаллизатор для высокоскоростного литья, который включает квадратную или прямоугольную гильзу, с внутренней полостью, открытой с двух концов, причем верхняя воронкообразная часть гильзы со стороны заливки металла выполнена в поперечном сечении в виде выпуклостей на четырех стенках и - прямолинейных боковых участков вблизи закругленных углов, а ниже расположена формообразующая часть гильзы с плоскими стенками, причем высота выпуклостей монотонно убывает от максимума на верхнем конце полости гильзы до нуля на границе верхней воронкообразной и нижней формообразующей частей гильзы.

Данное изобретение предусматривает устранение указанных недостатков и улучшение работы гильзы сортового кристаллизатора. В гильзе кристаллизатора формируется оболочка непрерывнолитой заготовки, от прочности и равномерности которой зависят качество самой заготовки, а также максимально допустимая скорость разливки. При формировании оболочки в гильзе кристаллизатора одновременно протекают три процесса: первый - теплообмен между затвердевающей корочкой стали в кристаллизаторе и водой, охлаждающей наружные стенки гильзы; второй - деформация затвердевающей оболочки заготовки под действием ферростатического давления и термических напряжений; третий - усадка затвердевающей корочки по ходу затвердевания и снижения температуры затвердевающей корочки.

Чем больше тепла при данной скорости разливки будет отобрано в гильзе кристаллизатора с единицы площади поверхности заготовки, тем толще будет образовавшаяся корочка, ниже температура ее наружной поверхности и выше прочность оболочки на выходе из кристаллизатора. Определяющими факторами отбора тепла от затвердевающей корочки в верхней половине кристаллизатора являются газовый зазор между затвердевающей корочкой и медной водоохлаждаемой стенкой, а также коэффициент теплоотдачи от наружной поверхности медной стенки к охлаждающей воде.

Предлагаемая данным изобретением гильза, благодаря специально разработанной форме верхней части полости, позволяет при высокоскоростной отливке сортовых заготовок увеличить теплоотвод от затвердевающей корочки стали к медной стенке за счет устранения газового зазора при постепенном выпрямлении выпуклости на воронкообразном участке, составляющем 0,3-0,6 от общей длины гильзы по направлению вытягивания заготовки. Утонение медной стенки в средней части позволяет выровнять температуру внутренней поверхности полости гильзы в верхней части и устранить термическую деформацию стенок в районе мениска. Синусоидальные боковые участки выпуклости и прямолинейное верхнее основание криволинейной трапеции, выполненные на каждой стороне полости гильзы, позволяют обеспечить выпрямление выпуклого участка с минимальными напряжениями.

Конусность выпуклого участка гильзы обеспечивает уменьшение периметра поперечного сечения полости в соответствии с усадкой затвердевающей корочки. Наличие синусоидальных боковых участков формы выпуклости полости гильзы позволяют обеспечить уменьшение периметра поперечного сечения полости по параболическому закону, так как относительное удлинение синусоиды при ее выпрямлении изменяется по приближенной формуле

Δl = ka2π2/T, мм,

где Δl - разница между длиной выпрямленной синусоиды и прямой, равной периоду синусоиды, мм;

a - амплитуда синусоиды, мм;

T - период синусоиды, мм;

k - поправочный коэффициент, учитывающий марку стали и скорость разливки.

Плавный переход синусоидальных участков выпуклости в плоские боковые участки в районе углов устраняет отрицательное влияние напряжений, связанных с выпрямлением выпуклого участка затвердевающей корочки на углы заготовки, склонные к образованию наружных и внутренних трещин, а также к образованию ромбичности. Наличие выпуклости на центральных участках стенок позволяет центрировать затвердевающую корочку в гильзе и тем самым устранять возникновение ромбичности в начале формирования корочки.

Наличие прямолинейного верхнего основания трапеции, образующей выпуклость, облегчает мягкий разгиб боковых синусоидальных участков выпуклости. Кроме того, упрощается контроль за соблюдением размеров выпуклости, так как основание криволинейной трапеции является дополнительной базой для измерения размеров полости воронкообразной части гильзы.

Длина воронкообразной части гильзы по отношению к общей длине кристаллизатора зависит от предполагаемой скорости разливки и марки стали. Чем меньше скорость разливки, тем меньше должна быть длина воронкообразной части гильзы кристаллизатора. Это связано с пластичностью затвердевающей корочки и термическим сопротивлением корочки при передаче тепла от затвердевающей стали к медным стенкам кристаллизатора. При толщине корочки 7-8,5 мм она теряет пластичность и начинает истирать стенку гильзы при переходе от воронкообразной части гильзы к плоской. Термическое сопротивление корочки становится равным и больше термического сопротивления газового зазора. Соответственно снижается интенсивность падения температуры корочки и уменьшается необходимая конусность между стенками гильзы. Рекомендуемые пределы изменения длины воронкообразной части гильзы составляют 0,3-0,6 от общей длины гильзы. Чем выше скорость разливки, тем длиннее может быть воронкообразная часть гильзы.

С повышением скорости разливки до 4,0-6,0 м/мин тепловые потоки в зоне мениска возрастают в 1,5-2,0 раза. В связи с этим увеличивается температура на внутренней и наружной поверхностях гильзы соответственно до 270-350oC и 120-200oC. Потеря прочности меди марки DHP происходит при температуре рекристаллизации, равной 280-300oC. Следовательно, при высокой скорости разливки термическая деформация гильз в зоне мениска увеличивается. Снижение температуры внутренней поверхности гильзы устраняет прилипание и зависание корочки в кристаллизаторе. Повышение температуры наружной поверхности гильз приводит к увеличению солеотложения при кипении воды в поверхностном слое. В районе углов охлаждение затвердевающей корочки происходит с двух сторон, но благодаря усадке корочки газовый зазор в углах больше, чем по середине граней.

В связи с вышеизложенным желательно увеличить интенсивность охлаждения наружной поверхности гильзы и сделать его дифференцированным по высоте и периметру. Этого можно достичь введением охлаждающих элементов на наружной поверхности гильзы в виде продольного оребрения наружной поверхности гильзы и нанесением необходимых выступов (турбулизаторов) на часть поверхности, требующего усиленного охлаждения, например, в канавках между ребрами. Эффективность увеличения теплообмена при оребрении зависит от толщины ребер, расстояния между ребрами и теплопроводности материала стенки гильзы. Оребрение наружной поверхности гильзы позволяет в 2-3 раза увеличить поверхность охлаждения. Турбулизаторы способствуют перемешиванию тонкого слоя жидкости у стенки, обладающего пониженной скоростью, с основным потоком жидкости, имеющим высокую скорость протекания в щели охлаждения.

Благодаря турбулентному перемешиванию пристенного ламинарного слоя с основным "ядром" течения жидкости увеличивается коэффициент теплоотдачи с наружной поверхности гильзы к воде в 1,5-2,0 раза. Наличие турбулизаторов на наружной поверхности гильз позволяет также уменьшить отложение солей на поверхности и увеличить скорость уноса загрязнений с поверхности, что улучшает теплоотдачу от поверхности к воде. Применение турбулизаторов энергетически более выгодно, чем увеличение скорости потока воды. Учитывая изложенное, возможно применение турбулизаторов на гладкой наружной поверхности гильзы без оребрения.

Для обеспечения нормальной работы уплотнений верхняя и нижняя часть наружной поверхности гильзы выполнена плоской.

На приведенных ниже чертежах показаны примеры конструктивного выполнения предлагаемой в изобретении гильзы.

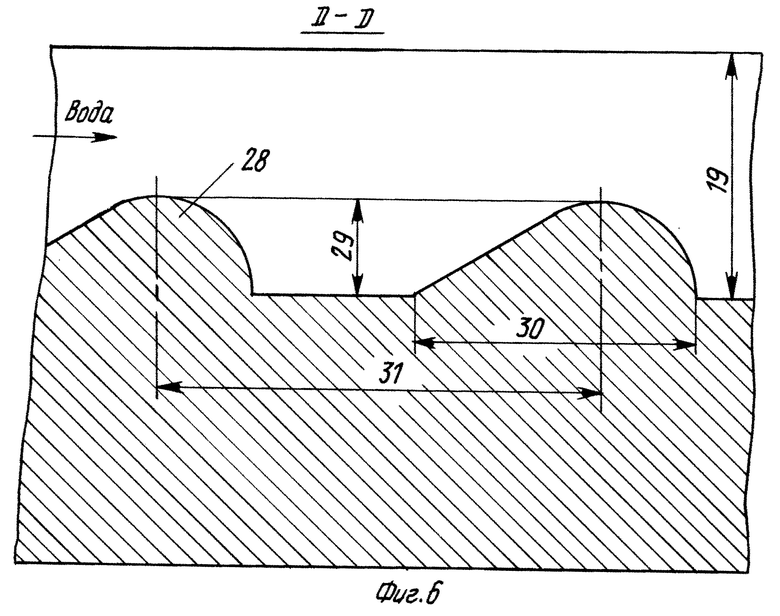

Фиг. 1. Продольный разрез гильзы.

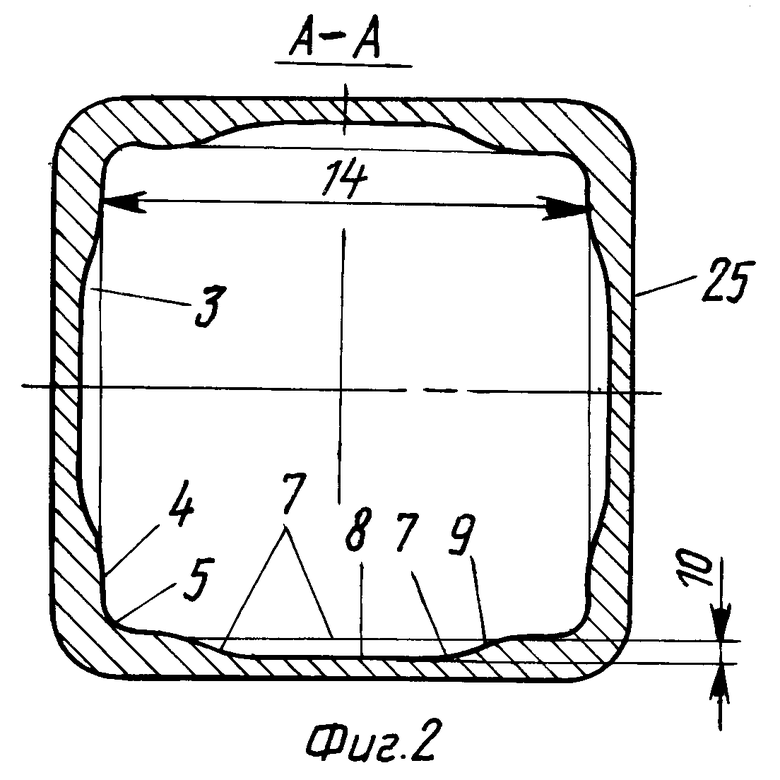

Фиг. 2. Поперечное сечение гильзы по А-А.

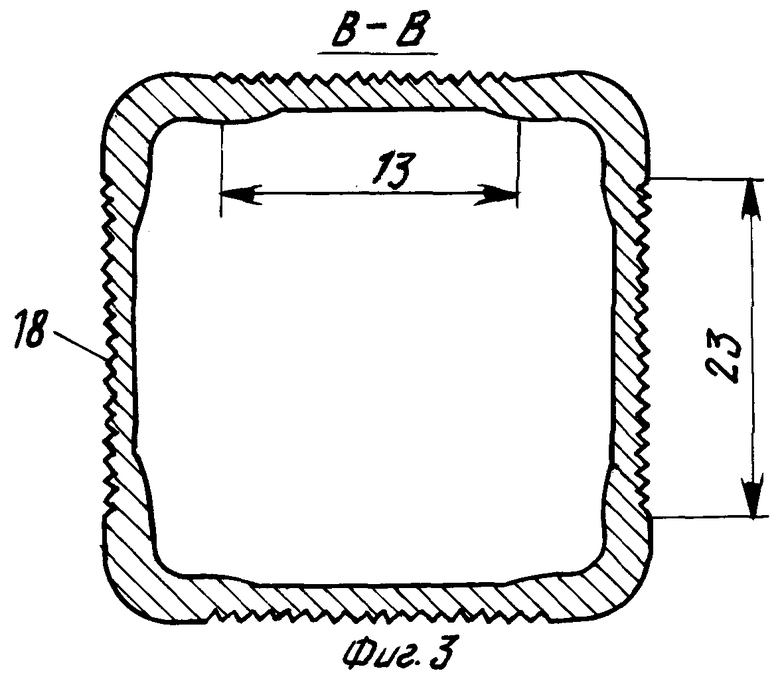

Фиг. 3. Поперечное сечение гильзы по В-В, на котором показаны выпуклости на внутренней полости гильзы и оребрение наружной поверхности.

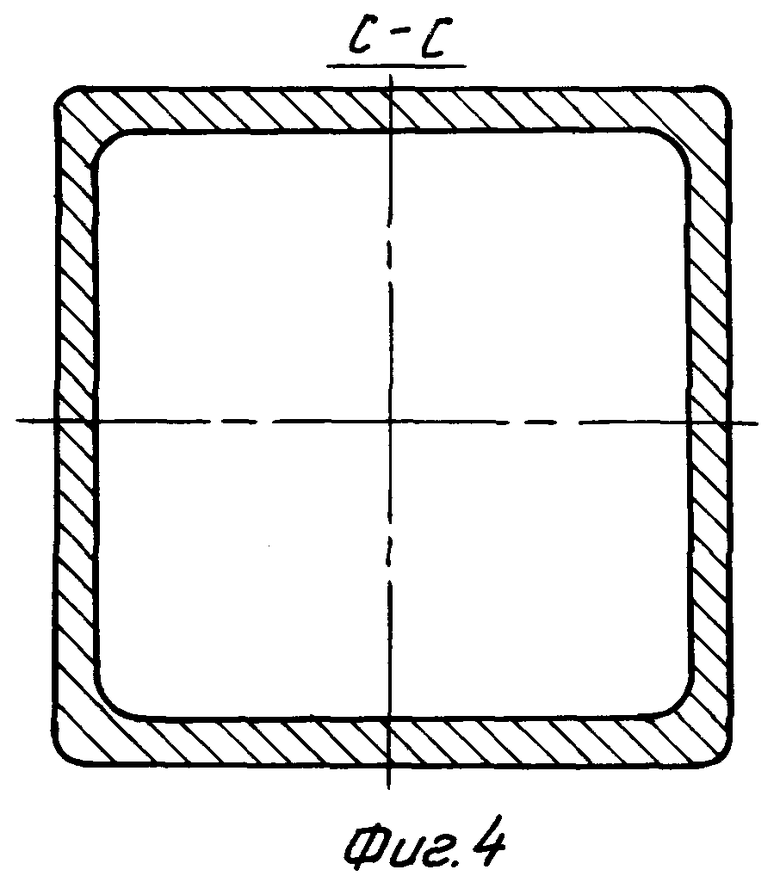

Фиг. 4. Поперечное сечение гильзы по С-С, на котором показана нижняя часть гильзы с гладкой внутренней и наружной поверхностью.

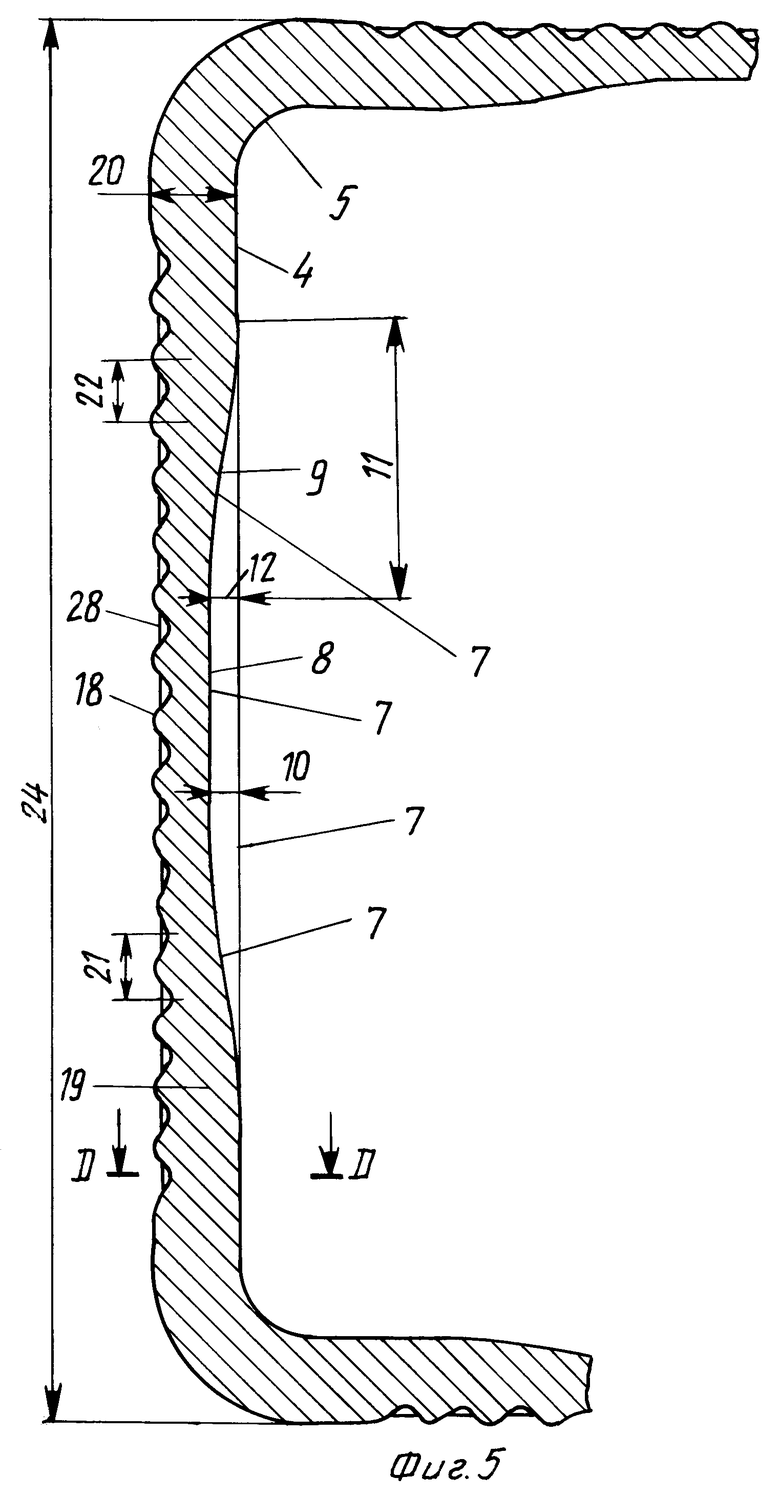

Фиг. 5. Поперечное сечение стенки гильзы с оребрением наружной поверхности и турбулизаторами между ребрами.

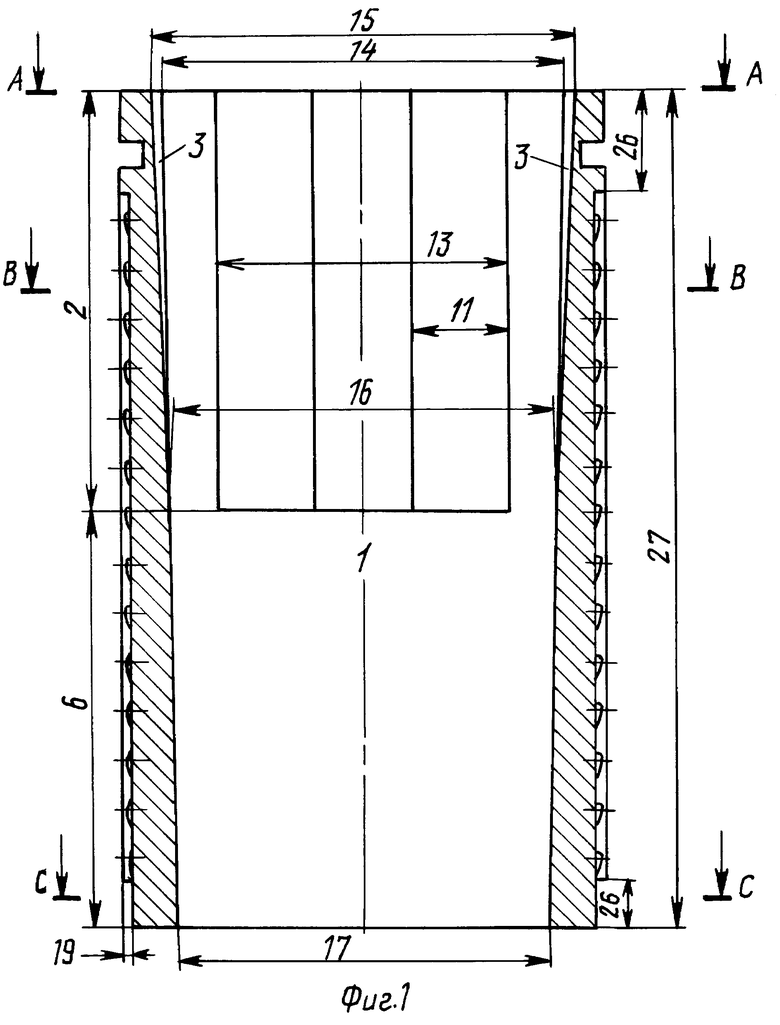

Фиг. 6. Продольный разрез участка стенки по впадине между ребрами и турбулизаторами, расположенными во впадине между ребрами и турбулизаторами, расположенными во впадине.

На фиг. 1 изображен продольный разрез кристаллизатора 1 для отливки квадратных заготовок с верхней воронкообразной частью гильзы 2 и нижней формообразующей частью гильзы 6. На нем видны выпуклости 3 верхней части стенок кристаллизатора и гладкие стенки в нижней части 6 кристаллизатора. Наружная поверхность гильзы 25 в верхней и нижней части выполнена плоской для обеспечения уплотнения гильз в корпусе кристаллизатора. Длина этих участков 26 составляет 0,02-0,1 длины гильзы.

На фиг. 2 изображено поперечное сечение гильзы со стороны заливки металла. На нем видны выпуклости 3, прямолинейные боковые участки 4. Наружная поверхность в верхней части кристаллизатора 25 выполнена плоской. Выпуклости 3 выполнены в виде равнобочных криволинейных трапеций с прямолинейными верхними основаниями 8, нижними основаниями 13 и синусоидальными боковыми сторонами 9.

На фиг. 3 изображено поперечное сечение по середине верхней воронкообразной части кристаллизатора. На нем видны выпуклости полости на внутренних стенках, выполненные в виде равнобочных криволинейных трапеций и ребра на наружной поверхности 18.

На фиг. 4 изображено поперечное сечение по гладкой нижней формообразующей части кристаллизатора. Наружная поверхность 25 выполнена плоской для обеспечения уплотнения гильз в кристаллизаторе. Внутренняя поверхность гильзы также плоская.

Ширина выпуклости 13 равна сумме ширины верхнего основания трапеции и двух значений периода синусоидальных боковых сторон и условно представляет собой нижнее основание равнобочной криволинейной трапеции. Ширина выпуклости гильзы кристаллизатора 13 зависит от размера поперечного сечения отливаемой заготовки. Для размера стороны кристаллизатора 80-100 мм ширина выпуклости может составлять 94% внутреннего размера ширины стенки. Для размера стороны кристаллизатора 200-250 мм ширина выпуклости может составлять 70% внутреннего размера ширины стенки.

Высота выпуклости 10 на верхнем торце воронкообразной части кристаллизатора зависит от следующих факторов: размера стороны поперечного сечения кристаллизатора, длины воронкообразной части кристаллизатора и скорости разливки. От высоты выпуклости зависит конусность воронкообразной части кристаллизатора. Конусность полости кристаллизатора определяется по формуле

C=(b15-b16)100/(b15L), %/м,

где b15 - размер 15 между верхними основаниями трапеций выпуклости противоположных сторон, мм;

b16 - размер 16 между сторонами на границе воронкообразной и формообразующей частей, мм;

L - размер 2 длины воронкообразной части кристаллизатора, м.

Рассчитанная по этой формуле конусность верхней воронкообразной части гильзы составляет 3,0-9,5% на метр длины гильзы. Меньшее значение 3%/м длины принимают для кристаллизаторов со стороной сечения 80...100 мм, разливка на которых проводится со скоростью 5,0-7,0 м/мин. Значение конусности 9,5%/м принимают для сечений со стороной 200 мм и более, разливаемых со скоростью 1,8-2,5 м/мин, а также для сталей, имеющих большую относительную усадку, например для нержавеющей стали.

Длина верхней воронкообразной части гильзы 2 для размера стороны кристаллизатора 80-100 мм и общей длине высокоскоростного кристаллизатора, равной 1000 мм, составляет 500-600 мм в зависимости от принятой скорости разливки и марки стали. Длина воронкообразной части кристаллизатора для отливки квадратных заготовок со стороной 200-250 мм составит 300-450 мм в связи со снижением скорости разливки при отливке крупных заготовок. Оптимальная толщина затвердевшей корочки на границе верхней воронкообразной и нижней формообразующей частей гильзы должна быть около 7,0-8,5 мм.

На фиг. 5 показан укрупненный поперечный разрез четверти кристаллизатора. На нем видны участки выпуклости в виде равнобочной криволинейной трапеции с прямолинейным верхним основанием 8, условным нижним основанием 13 и синусоидальными боковыми отрезками 9. Боковые участки 4 вблизи закругленных углов 5 выполнены прямолинейными.

Размеры амплитуды синусоиды, образующей боковые участки криволинейной трапеции, монотонно убывают от максимума на верхней воронкообразной части гильзы до нуля на границе верхней воронкообразной и нижней формообразующей частей. Размер прямолинейного верхнего основания трапеций 8 на верхней воронкообразной части кристаллизатора составляет 5-30% внутреннего размера ширины стенки гильзы 14. Чем меньше размер стороны кристаллизатора, тем больше отношение размера верхнего основания трапеции к внутреннему размеру ширины стенки.

Ширина прямолинейных боковых участков 4 воронкообразной части гильзы вблизи закругленных углов 5 составляет 3-15% ширины стенки 14. Чем меньше ширина гильзы, тем больше отношение ширины прямолинейных боковых участков к ширине стенки.

На наружной поверхности гильзы параллельно технологической оси гильзы выполнены охлаждающие элементы в виде ребер 18. Высота ребер 19 составляет 0,05-0,3 толщины стенки 20, ширина основания ребра 21 равна 0,05-0,2 толщины, а расстояние между осями ребер 22 принимают равным 0,1-0,4 толщины стенки 20. Эти соотношения в каждом конкретном случае выбираются в зависимости от необходимой интенсивности охлаждения. Для увеличения интенсивности охлаждения увеличивают высоту ребер, уменьшают ширину основания и шаг между ребрами.

С целью увеличения интенсивности охлаждения и уменьшения солеотложения при высокой карбонатной жесткости воды на части наружной поверхности гильзы, например, в канавках между ребрами или на гладкой наружной поверхности гильзы в зоне мениска, выполнены охлаждающие элементы в виде выступов 28 под углом 30-90o к оси щели охлаждения гильзы. Они являются турбулизаторами и служат для срыва пристенного слоя охлаждающей воды, движущегося с пониженной скоростью. Высота выступов 29 составляет 0,15-0,9 мм, ширина выступов 30 составляет 0,2-1,5 мм, а шаг между выступами 31 составляет 8-20 размеров высоты выступа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2007 |

|

RU2325969C1 |

| КОНУСНАЯ ГИЛЬЗА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ МЕТАЛЛА | 1995 |

|

RU2087247C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ КРУГЛЫХ ЗАГОТОВОК | 2006 |

|

RU2308348C1 |

| СПОСОБ РЕМОНТА ГИЛЬЗЫ КРИСТАЛЛИЗАТОРА С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 1996 |

|

RU2113933C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СОРТОВЫХ ЗАГОТОВОК | 2006 |

|

RU2336970C2 |

| Устройство для непрерывного литья плоских слитков | 1991 |

|

SU1787669A1 |

| ГИЛЬЗА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ КРУГЛЫХ ЗАГОТОВОК | 2010 |

|

RU2431540C1 |

| СПОСОБ ФОРСУНОЧНОГО ПАРОИСПАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ ГИЛЬЗОВОГО КРИСТАЛЛИЗАТОРА | 2009 |

|

RU2411105C1 |

| Способ непрерывной разливки тонких слябов | 1991 |

|

SU1787670A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СОРТОВЫХ И БЛЮМОВЫХ ЗАГОТОВОК | 2004 |

|

RU2324569C1 |

Изобретение относится к металлургии. Сущность изобререния: кристаллизатор содержит квадратную или прямоугольную гильзу, открытую с двух сторон. Верхняя воронкообразная часть гильзы имеет выпуклость на четырех стенках и прямолинейные боковые участки. Высота выпуклости внутренней полости гильзы выполнена монотонно убывающей от максимума в верхней части гильзы до нуля в нижней формообразующей части. Выпуклости выполнены в виде равнобочных криволинейных трапеций с прямолинейным верхним основанием и криволинейными боковыми сторонами, плавно сопрягающимися с плоскими участками вблизи углов. Изобретение позволяет уменьшить деформацию в углах затвердевающей корочки заготовки. 4 з.п. ф-лы, 6 ил.

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ СТАБИЛИЗАТОРОВ ОТ ПЕРЕГРУЗОК | 0 |

|

SU408296A1 |

| КОНУСНАЯ ГИЛЬЗА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ МЕТАЛЛА | 1995 |

|

RU2087247C1 |

| SU 1635392 A1, 20.06.1996 | |||

| JP 5133665 A, 01.10.1977 | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| JP 54118093 A, 17.04.1981. | |||

Даты

2000-07-20—Публикация

1998-09-24—Подача