Изобретение относится к металлургии цветных металлов, в частности к процессам рафинирования алюминиевых сплавов, применяемых для изготовления слитков и фасонных отливок.

Цель изобретения -- повышение степени рафинирования от неметаллических и газовых примесей за счет повышения способности флюса к растворе- шю окиси алюминия и к смачиванию неметаллических включений.

Изобретение состоит в том, что флюс, включающий хлористый натрий, хлористый калий и тетраборат натрия дополнительно содержит борный ангидрид при следующем соотношении компонентов, мас,%:

Натрий хлористый 40-45 Калий хлористый 40-45 Борный ангидрид 8,,5 Тетраборат натрия 1,5-8,3 причем отношение ItejO-BjC составляет в пределах 0,05-0,15 по массе. Предлагаемьй состав флюса, характеризующийся сочетанием как способности к растворению значительного количества окиси алюмиташ (не ниже 10 мас.%), так и к смачиванию неметаллических включений (краевой угол смачивания включения фл.юсом в среде металла не более 20-25°) наряду с пониженным содержанием всех видов влаги, обеспечивает новьшение качества металла за счет снижения родерлсания в нем газовых и неметап- лических включений.

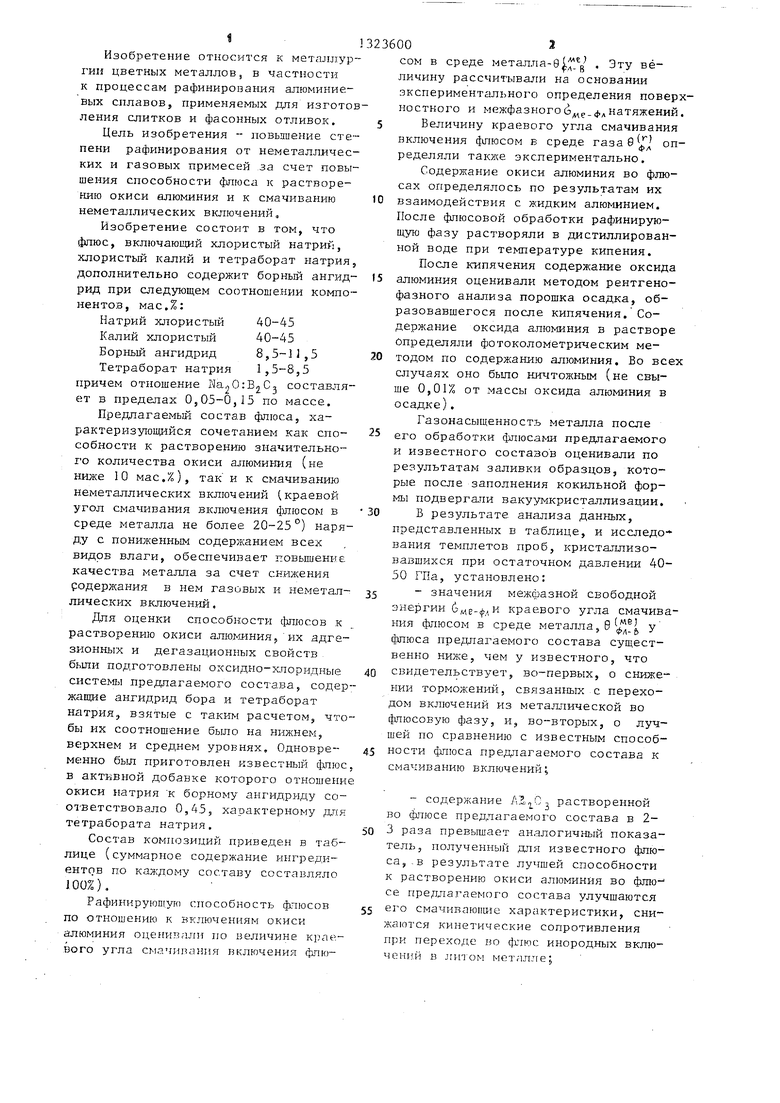

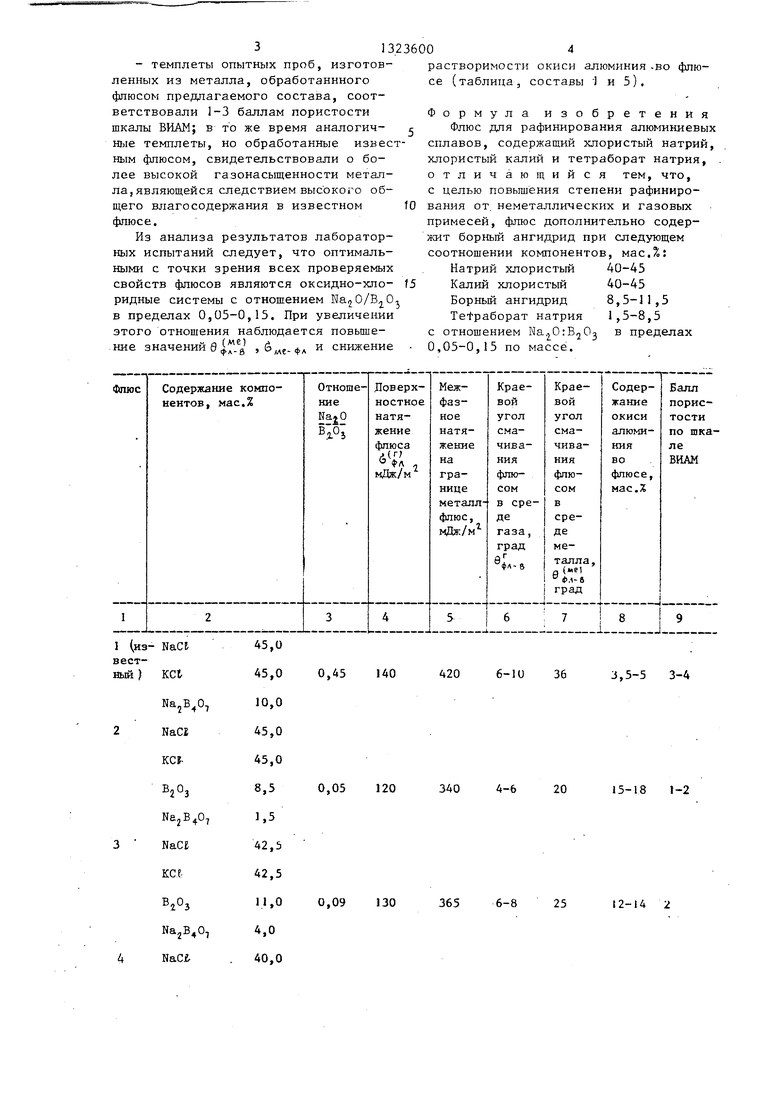

Для оценки способности флюсов к растворению окиси алюминияр их адгезионных и дегазационных свойств были подготовлены оксидно-хпоридные системы предлагаемого состава, содержащие ангидрид бора и тетраборат натрия, взятые с таким расчетом, чтобы их соотношение было на нижнем, верхнем и среднем уровнях. Одновременно был приготовлен известный ф.пюс в активной добавке которого отношени окиси натрия к борному ангидриду соответствовало 0,45, характерному для тетрабората натрия.

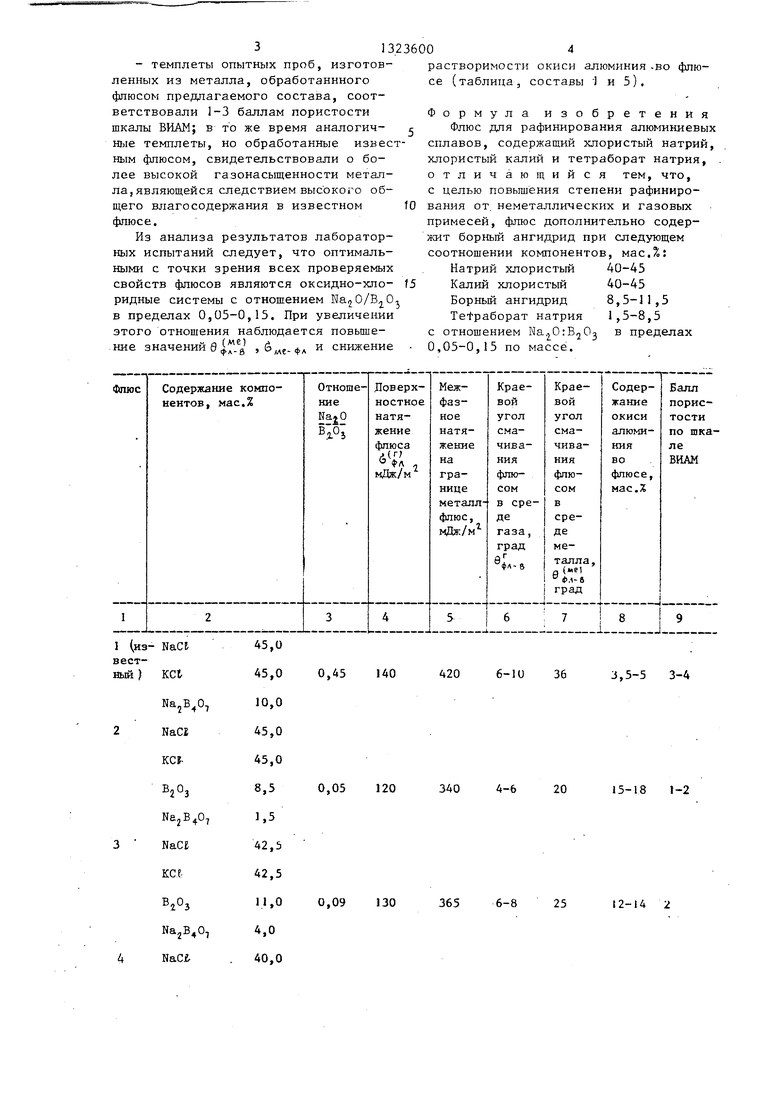

Состав композиций приведен в таблице (суммарпое содержание ингззеди- ентов по калсдому составу составляло 100%),

Рафинирующую способность флюсов по отношению к включениям окиси алюминия оценивали по величине крле.- вого угла смачнлания включения фпюсом в среде ме тал.па-В

Эту величину рассчитывали на основании экспериментштьного определения поверхностного и межфазного(;1д,р фднатяжений.

Величину краевого угла смачивания включения 4 J ™coM в среде газаб определяли также экспериментально.

Содержание окиси алюминия во флюсах определялось по результатам их

взаимодействия с жидким алюминием. После флюсовой обработки рафинирующую фазу растворяли в дистиллированной воде при температуре кипения. После кипячения содержание оксида

алюминия оценивали методом рентгено- фазного анализа порошка осадка, образовавшегося после кипячения. Содержание оксида алюминия в растворе Определяли фотоколометрическим методом по содержанию алюминия. Во всех случаях оно было ш чтожным (не свыше 0,01% от массы оксида алюминия в осадке).

Газонасыщенность металла после

его обработки флюсами предлагаемого и известного составов оценивали по результатам заливки образцов, которые после заполнения кокильной формы подвергали ваку /мкристаллизацин.

В результате ашализа данных,

представленных в таблице, и исследо- вания темплетов проб, кристаллизовавшихся при остаточном давлении 40- 50 ГПа, установлено;

- значения межфазной свободной энергии 6мЕ-( краевого угла смачивания флюсом в среде металла, у флюса предлагаемого состава существенно ниже, чем у известного, что

свидетельствует, во-первых, о снижении торможений, связанных с переходом включений из металлической во (|шюсовую фазу, и, во-вторых, о шей по сравнению с известным способности флюса предлагаемого состава к смачиванию включений;

- содержание растворенной во флюсе предлагаемого состава в 23 раза превышает аналогичный показатель, полученный для известного флюса, в результате лучшей способности к растворению окиси алюминия во флю- се предлагаемого состава улучшаются

его смачивающие характеристики, снижаются кинетические сопротивления при переходе во (1хпюс инородных вклю- темплеты опытных проб, изготовленных из метапла, обработаннного флюсом предлагаемого состава, соответствовали 1-3 баллам пористости шкалы ВИАМ; в то же время аналогия- Hj)ie темплеты, но обработанные извесным флюсом, свидетельствовали о более высокой газоиасыщенности металла, являющейся следствием высокого общего влагосодержания в известном флюсе.

Из анализа результатов лабораторных испытаний следует, что оптимальными с точки зрения всех проверяемых свойств флюсов являются оксидно-хло- ридные системы с отношением NajO/B O в пределах 0,05-0,15. При увеличении этого отношения наблюдается повыше- .ние значений 0 Д 6 де-ФА снижение

(из- NaCt

естый ) KCt

Na,B,0, NaCJ

ксг-

NaC

КСЕ.

Б.ОЗ

, NaCi45,0

45,0

10,0

45,0

45,0

8,5

5

42,5

42,5

11,0

4,0

40,0

0,45

140

0,05

120

0,09 130

растворимости окиси алюминия -во флюсе (таблица, составы 1 и 5).

Формула изобретения

Флюс для рафинирования алюминиевы сплавов, содержащий хлористый натрий хлористый калий и тетраборат натрия, отличающийся тем, что, с целью повышения степени рафинирования от. неметаллических и газовых примесей, флюс дополнительно содержит борный ангидрид при следующем соотношении компонентов, мас.%:

Натрий хлористый 40-45

Калий хлористый

Борньй ангидрид

Tetpa6opaT натрия с отношением 0,05-0,15 по массе.

40-45

8,5-11,5

1,5-8,5

в пределах

20

6-lU

36

J,5-5 3-4

340

4-6

20

15-18 1-2

365

6-8

25

12-14 2

Редактор М.Н,едолужеико

Составитель В.Бадовский Техред А.Кравчук

Заказ 2934/31Тираж 604Подписное

ВНИИШ Государственного комитета СССР

по дбшам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

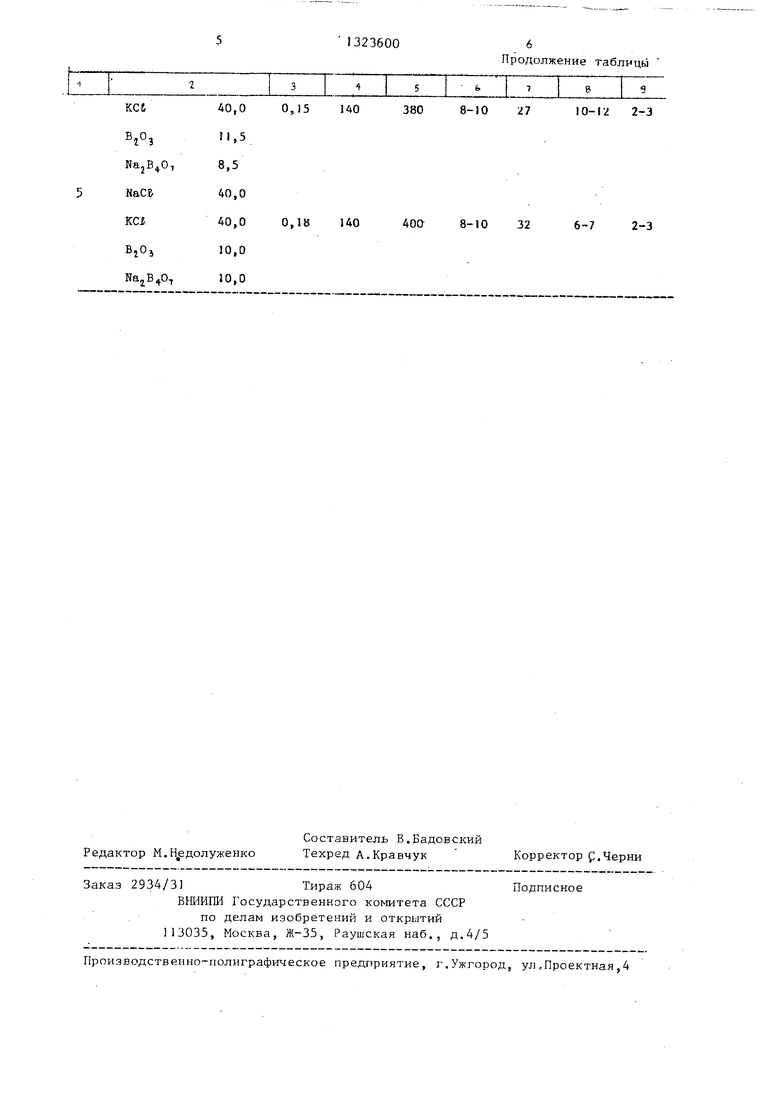

Продолжение таблицы

Корректор f.Черни

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для рафинирования алюминиевых сплавов | 1984 |

|

SU1217905A1 |

| Способ рафинирования и модифицирования алюминиевокремниевых сплавов | 1977 |

|

SU899698A1 |

| Способ рафинирования сплавов | 1990 |

|

SU1740468A1 |

| Универсальный флюс для обработки алюминиевых сплавов | 1988 |

|

SU1576588A1 |

| Состав для легирования алюминия бором | 1980 |

|

SU912765A1 |

| Флюс для обработки цинковых сплавов | 1981 |

|

SU1070191A1 |

| Флюс для рафинирования алюминия и его сплавов в плавильной печи | 1990 |

|

SU1705385A1 |

| Способ обработки алюминиево-кремниевых сплавов | 1991 |

|

SU1792991A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ РАСПЛАВОВ ОТ МАГНИЯ | 1997 |

|

RU2122597C1 |

| КАРБОНАТНАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ С МОДИФИЦИРУЮЩИМ ЭФФЕКТОМ | 2012 |

|

RU2562015C2 |

Изобретение относится к области металлургии цветных металлов и может использоваться при рафинировании литейных алюминиевых сплавов. Цель изобретения - повышение степени рафинирования сплавов от неметаллических и газовых примесей за счет повышения способности флюса к растворению окиси алюминия и к смачиванию неметаллических включений. Флюс со- :держит, мас.%: NaCl 0-45; КС1 40-45J BjOj 8,5-11,5; ,5-8,5, при отношении Na OiBjOj, равном 0,05- 0,15. 1 табл.

| Альтман М.Б | |||

| и др | |||

| Плавка и литье легких сплавов | |||

| М.: Металлург- издат, 1956, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Состав для маркировки деталей из пластмасс на основе поливинилхлоридных и перхлорвиниловых смол | 1987 |

|

SU1549979A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1987-07-15—Публикация

1986-02-24—Подача