Изобретение относится к выращиванию из расплава методом ОТФ монокристаллов Cd1-xZnxTe (CZT), где 0≤x≤1 диаметром до 150 мм в температурном градиенте при высоком давлении инертного газа с использованием многосекционного фонового нагревателя, многосекционного нагревателя, погруженного в расплав, и дополнительного кольцевого нагревателя.

Известен способ погруженного нагревателя (SHM), предусматривающий рост кристаллов группы А2В6, в котором используется нагреватель, погруженный в расплав (US 5047 А, 10.09.1991 [1]). SHM [1] разработан с целью получения осевого потока тепла, малого радиального градиента температуры и малой интенсивности течения расплава с целью повышения макро- и микрооднородности, а также получения постоянных тепловых условий в ходе роста кристалла. Осевой поток тепла достигается путем использования погруженного в расплав нагревателя одновременно с верхним торцевым (фоновым) нагревателем и кольцевым нагревателем, расположенным за пределами тигля коаксиально погруженному нагревателю. Кольцевой нагреватель играет роль одновременно и фонового нагревателя, и охранного нагревателя для погруженного в расплав нагревателя [1].

Постоянство осевого градиента температуры в методе [1] достигается путем поддержания температуры погруженного в расплав нагревателя. Малые радиальные перепады температуры в расплаве достигаются путем управления кольцевым нагревателем. Повышение продольной макрооднородности достигалось дополнительным легированием зоны расплава под погруженным нагревателем.

Ограничивают применение SHM для получения монокристаллов группы А2В6 большого диаметра следующие недостатки: 1) поддержание постоянной только температуры погруженного нагревателя не обеспечивает постоянства осевого градиента температуры в расплаве из-за того, что при росте кристалла меняется тепловое сопротивление системы расплав-кристалл. Изменение этих тепловых условий приводит к постоянному изменению положения фронта кристаллизации (изменяется толщина слоя расплава под погруженным нагревателем) и, как результат, к изменению состава кристалла в продольном направлении из-за изменения состава расплава в зоне вблизи фронта кристаллизации и к изменению состава в поперечном направлении из-за изменения интенсивности и структуры течения расплава; 2) использование односекционного погруженного нагревателя и кольцевого охранного нагревателя не обеспечивает автоматически распределения температуры под ОТФ-нагревателем, близкого к изотермическому, при большом диаметре кристалла, и использование такого подхода приводит к тому, что форма фронта кристаллизации зависит от толщины слоя расплава и меняется из-за изменения теплового сопротивления системы в процессе роста, кроме того, из-за действия теплоты кристаллизации форма фронта кристаллизации зависит от скорости роста; 3) не предусмотрена также возможность размещения под погруженным нагревателем и над ним разного состава исходной шихты в соответствии с фазовой диаграммой, что приводит к постоянному изменению состава в выросшем кристалле. Кроме того, метод не предполагает выращивания кристаллов при высоком давлении.

Наиболее близким к заявляемому способу выращивания кристаллов Cd1-xZnxTe является способ, описанный в RU 2330126 С2, 10.06.2007 [2]. Эта работа основана на применении метода Осевого Теплового потока вблизи Фронта кристаллизации, метод ОТФ (SU №1800854 А1, 20.06.1996 [3]). Способ [2] и способ, описанный в [3], являются наиболее близкими к заявляемому способу для выращивания кристаллов CZT большого диаметра (до 150 мм), так как в отличие от [1] используют другой принцип создания осевого теплового потока, который более подходит для кристаллов большого диаметра, а [2] предназначен также для роста кристаллов при высоком давлении инертного газа. В соответствии с этим принципом осевой поток тепла создается только вблизи фронта кристаллизации. Для этого вдоль большей части поперечного сечения растущего кристалла на небольшом расстоянии от предполагаемого положения фронта кристаллизации размещается плоская изотермическая поверхность [3]. Осевой поток тепла и плоская форма изотерм (фронта кристаллизации) реализуются в этом случае на расстоянии h от изотермической поверхности, где h<0.13D, D - диаметр изотермической поверхности. Погруженный нагреватель в способе [2] и в [3] решает задачу создания упомянутой выше плоской изотермической поверхности. Так как в настоящем предложении используется этот же принцип создания осевого теплового потока, то [2] выбран в качестве наиболее близкого аналога.

Недостатки методов выращивания [2] и [3] при их использовании для роста монокристаллов CZT диаметром до 150 мм связаны с тем, что они в основном сосредоточены на создании требуемых тепловых условий кристаллизации и не уделяют большого внимания процессам переноса массы вблизи фронта кристаллизации, что особенно важно при кристаллизации концентрированных смесей. В то же время роль диаметра растущего кристалла для методов, использующих погруженный нагреватель, велика из-за того, что масштабный фактор сильно влияет на массоперенос в условиях слабого ламинарного течения вблизи фронта кристаллизации. Даже при относительно небольших диаметрах кристалла для этих методов необходимо следить за соотношением между интенсивностью и характером тепловой конвекции, концентрационной конвекции и интенсивностью выделения массы вблизи фронта кристаллизации из-за разных коэффициентов сегрегации и выбирать оптимальные соотношения параметров кристаллизации. При возрастании диаметра его роль сильно возрастает из-за того, что геометрия слоя расплава под погруженным нагревателем превращается в геометрию тонкого горизонтального слоя с нагревом сверху.

Технический результат - разработка способа выращивания методом ОТФ макро- и микрооднородных малодислокационных кристаллов Cd1-xZnxTe (CZT), где 0≤x≤1 диаметром до 150 мм. Задача изобретения - устранить недостатки, присущие методу выращивания [2], обусловленные физической природой системы при переходе на рост кристаллов больших диаметров. К основным проблемам при кристаллизации CZT большого диаметра методом ОТФ, которые требуют своего решения и не решаемые методом [2], относятся:

1) Преимущественное улетучивание Cd из-за больших величин парциального давления, что ведет к нестехиометрии и, как следствие, к конституционному переохлаждению, к морфологической неустойчивости межфазной поверхности и к микронеоднородности, к появлению преципитатов и собственных дефектов. Летучесть компонентов ведет к неопределенности состава, а из-за влияния состава на температуру кристаллизации возникает неопределенность температуры начала плавления шихты и температуры кристаллизации. Из-за неопределенности переохлаждения расплава при спонтанном затравлении возникает неопределенность момента начала кристаллизации. При этом, чем выше температура перегрева расплава, тем больше летучесть компонентов. Все эти проблемы резко возрастают при увеличении диаметра растущего кристалла даже для ОТФ-метода: увеличение объема приводит к большему времени нахождения расплава при высокой температуре из-за инерционности процесса и из-за длительности процесса кристаллизации. Поэтому при росте крупногабаритных кристаллов важно более точно контролировать температуру начала плавления шихты. Этой цели служит по настоящему способу использование специализированного щупа. Также важно более точно контролировать начало спонтанной кристаллизации и температуру перегрева с целью уменьшить величину перегрева для компенсации увеличения времени нахождения расплава при высокой температуре.

Другой проблемой при росте крупногабаритных кристаллов CZT является то, что при больших объемах расплава требуется больше времени для гомогенизации, однако увеличение времени выдержки приводит к дополнительным потерям веса, таким образом, возникает необходимость перемешивания расплава перед кристаллизацией для уменьшения времени на гомогенизацию. Это в предлагаемом способе достигается возможностью механического воздействия ОТФ-нагревателя на расплав.

2) В методе ОТФ погруженный нагреватель (ОТФ-нагреватель) или перегородку размещают вблизи межфазной поверхности, чем обеспечивают осевой (одномерный) тепловой поток вблизи фронта кристаллизации вдоль большей части сечения растущего кристалла, а также обеспечивают подавление тепловой конвекции и получают слабые ламинарные течения расплава вблизи фронта кристаллизации за счет малой толщины слоя расплава и его нагрева сверху. Однако при росте кристаллов больших диаметров геометрия зоны кристаллизации W1 становится близка к геометрии тонкого горизонтального слоя, что затрудняет перенос массы вдоль фронта кристаллизации. Поэтому необходимо соблюдать не только реализацию одномерной задачи переноса тепла, но одновременно обеспечить хорошее перемешивание расплава в зоне кристаллизации W1 для получения поперечной однородности состава кристалла, сохранив при этом ламинарность течения расплава. В связи с этим при росте крупногабаритных кристаллов в отличие от [2] возникает необходимость дополнительно управлять переносом массы в зоне W1.

Интенсивность и характер течения расплава, определяющие перенос массы, зависят от скорости вытягивания ν, осевого градиента температуры gradTax, высоты слоя расплава h, диаметра растущего кристалла, распределения температуры по дну ОТФ-нагревателя, распределения температуры по боковой стенке тигля в зоне W1, от формы фронта кристаллизации. При этом величины gradTax, ν, h и перегрев расплава связаны между собой, не являются независимыми, а определяются требуемым качеством растущего кристалла.

3) Низкая теплопроводность расплава при относительно большой теплоте кристаллизации и большой теплопроводности стенок тигля ведет к вогнутой в расплав форме фронта кристаллизации вблизи стенок, что ведет к поперечной неоднородности и к появлению блоков и двойников. Кроме того, для кристаллов большого диаметра тепловое сопротивление среды, где формируется фронт кристаллизации (объем кристалла и расплава), возрастает с ростом размеров и одновременно возрастает толщина стенок тигля, уменьшая роль пассивного управления тепловыми стоками. Эту проблему нельзя решить только управлением мощностью погруженного в расплав нагревателя. Для больших диаметров кристалла возрастает абсолютная величина части кристалла, выросшая в неблагоприятных условиях. В связи с этим необходимо предусмотреть дополнительный способ управления формой фронта вблизи стенки тигля. При этом, так же как и в случае с управлением массопереносом, форма фронта также связана с толщиной слоя расплава h, с распределением температуры по дну ОТФ-нагревателя и по боковой стенке тигля в зоне W1.

Таким образом, решение задачи управления переносом массы и формой фронта кристаллизации - это многопараметрическая задача, которая решается с помощью привлечения двумерной численной модели, описанной в Marchenko M.P. et al., J. Crystal Growth, 2007, Vol.303, no 1. p.p.193-198 [4]. С ее помощью в зависимости от диаметра кристалла и требуемого его качества определяются оптимальные условия кристаллизации.

Для получения требуемых условий кристаллизации по настоящему способу используются дополнительные способы управления с помощью дополнительных термодатчиков и дополнительных источников нагрева, с помощью использования пассивного управления за счет создания дополнительного теплосопротивления и дополнительного управление стоком тепла.

Технический результат в области выращивания кристаллов Cd1-xZnxTe, где 0≤x≤1, под высоким давлением инертного газа, в условиях осевого теплового потока вблизи фронта кристаллизации - методом ОТФ, с использованием фонового нагревателя и погруженного в расплав нагревателя (ОТФ-нагревателя) путем вытягивания тигля с расплавом в холодную зону со скоростью ν, при разных начальных составах шихты в зоне кристаллизации W1 с толщиной слоя расплава h, и в зоне подпитки W2, достигается тем, что для получения макро- и микрооднородных монокристаллов Cd1-xZnxTe в тигле диаметром до 150 мм в зоне W1 (14) размещают исходные компоненты Cd Zn Те или предварительно синтезированные соединения CdTe и ZnTe в таком соотношении, чтобы состав расплава соответствовал требуемому составу на кривой ликвидуса, а в зоне W2 (15) исходные компоненты Cd, Zn, Те или предварительно синтезированные соединения CdTe и ZnTe в таком соотношении, чтобы состав расплава соответствовал требуемому составу на кривой солидуса, управление переносом массы в зоне кристаллизации W1 осуществляют за счет выбора оптимального соотношения между осевым градиентом температуры в расплаве gradTax, высотой слоя расплава h и радиальным распределением температуры вдоль ОТФ-нагревателя, определяемых по двумерной численной модели в зависимости от диаметра кристалла и требуемого качества, используя для управления распределением температур в рабочем объеме многосекционный ОТФ-нагреватель (5) или перегородку 20 и многосекционный фоновый нагреватель (4) при этом управление ведут по показаниям термодатчиков 8, 9, 10, 11, для управления формой фронта кристаллизации используют также дополнительный кольцевой нагреватель 12, установленный вблизи стенки тигля напротив ОТФ-нагревателя с термодатчиком 13, а кристаллизацию ведут в зависимости от требуемого качества кристалла и диаметра тигля при следующих параметрах: h=0,5-40 мм, осевой градиент температуры вблизи фронта кристаллизации gradTax=3-120°С/см, скорость вытягивания тигля с растущим кристаллом ν=0.1-10 мм/час, перепад температур вдоль ОТФ-нагревателя Т2-Т1=0-6°С, перепад температур между боковой поверхностью тигля и периферией ОТФ-нагревателя Т6-Т2=0,5-20°С.

В частности, для формирования монокристалла в конусе тигля угол конуса в конусной части тигля находится в диапазоне от 90-160 градусов в зависимости от диаметра растущего кристалла.

В частности, для формирования монокристаллической затравки ниже конусной части тигля размещают затравочную часть тигля с цилиндрической вертикальной полостью (17), расположенной на оси тигля, диаметр отверстия которой находится в диапазоне 1-5 мм в зависимости от диаметра растущего кристалла.

В частности, для исключения выхода из затравочного отверстия нескольких зерен, возникших в процессе спонтанного самозатравления, высота цилиндрической затравочной вертикальной полости, расположенной на оси тигля, находится в диапазоне 10-3 диаметра затравочного отверстия в зависимости от диаметра растущего кристалла.

В частности, для создания требуемого осевого градиента температур и формирования требуемой формы фронта кристаллизации, для отвода тепла от дна тигля используется теплоотводящий стержень, диаметр которого находится в диапазоне 0.6-1.0 от внешнего диаметра затравочной части тигля.

В частности, для создания требуемого осевого градиента температур и формирования требуемой формы фронта кристаллизации, для отвода тепла от затравочного отверстия используется теплоотводящий стержень, диаметр которого находится в диапазоне 0.6-1.0 от внешнего диаметра затравочной части тигля.

В частности, для управления формой фронта кристаллизации ОТФ-нагреватель имеет три секции нагревательных элементов: центральный в форме диска с радиусом до 0,4 радиуса ОТФ-нагревателя и два кольцевых, расположенных на окружности на радиусах в диапазонах 0,6-0,8 и 0,85-0,95 радиуса погруженного нагревателя соответственно.

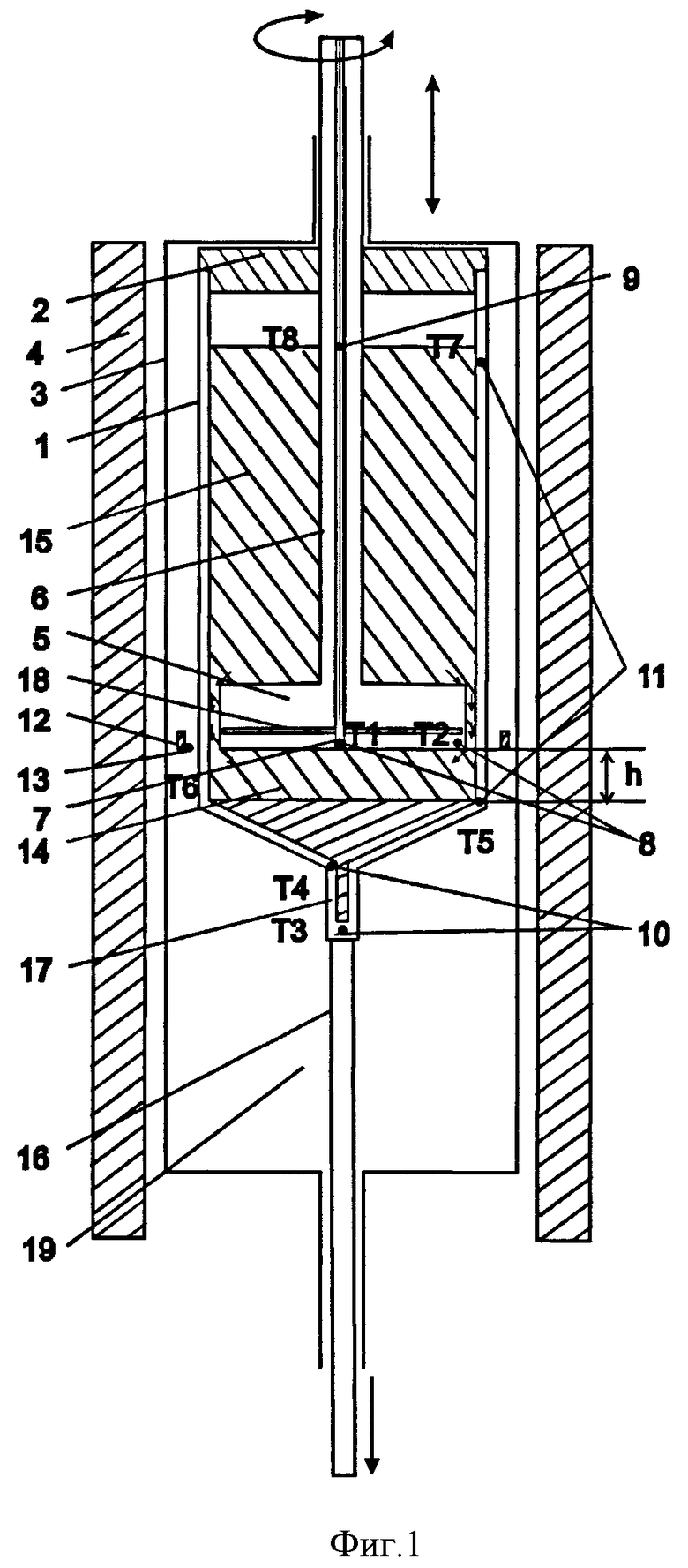

В частности, для формирования требуемой формы фронта кристаллизации погруженная перегородка (20) имеет вставки из низкотеплопроводного материала, например кварца (21) и/или низкотеплопроводного графитового войлока (22).

В частности, для обеспечения особо чистых условий кристаллизации ростовая камера делится на две зоны, причем тигель (1), ОТФ-нагреватель (5) или перегородку (20), дополнительный нагреватель (12) размещают в защитной кварцевой трубе (3) в чистой (рабочей) зоне (19).

В частности, для обеспечения постоянства основных параметров в процессе кристаллизации рост кристаллов Cd1-xZnxTe ведут при поддержании постоянных температур по показанию термодатчика Т6 и на ОТФ-нагревателе по показаниям термодатчиков T1 и Т2.

В частности, для обеспечения полного синтеза соединения CZT исходные компоненты Cd, Zn, Те, загруженные в тигель, отжигают в вакууме при температуре 150-200°С, а затем проводят синтез соединения Cd1-xZnxTe, где 0≤x≤1 под давлением инертного газа 80-120 атм путем медленного многоступенчатого нагрева тигля до температуры выше температуры плавления каждого из исходных компонентов на 10-20°С, каждый раз делая выдержку в течение 30-90 мин, далее систему нагревают в равномерном изотермическом поле выше на 10-15°С температуры плавления соединения Cd1-xZnxTe, где 0≤x≤1, находящегося в зоне W2.

В частности, для обеспечения макро- и микрооднородности состава расплава после синтеза соединения Cd1-xZnxTe расплав гомогенизируют в течение 60-120 мин путем перемешивания расплава с помощью вращения ОТФ-нагревателя или перегородки вокруг вертикальной оси со знакопеременным ускорением, периодически меняется направление вращения ОТФ-нагревателя, при максимальном угле закручивания 45-90 градусов и/или опуская и поднимая ОТФ-нагреватель с периодом 10-30 секунд при максимальной амплитуде вертикального смещения 1-2 мм.

В частности, для стабилизации структуры и скоростей течений в зоне W1, определенных по двумерной задаче, перед началом кристаллизации осуществляют выдержку расплава без механического перемешивания в течение 90-180 мин.

В частности, для формирования требуемых формы фронта кристаллизации, структуры течения и состава расплава в зоне W1 кристаллизацию начинают методом замерзания в вертикальном градиенте путем поддержания постоянной температуры на ОТФ-нагревателе и снижения температуры на дне тигля таким образом, чтобы перед началом вытягивания тигля в холодную зону ростовой камеры со скоростью ν в затравочном отверстии, при его наличии, и в конусной части тигля сформировалась монокристаллическая затравка, а толщина слоя расплава между нагревателем и фронтом кристаллизации составляла h=0,5-40 мм.

В частности, для обеспечения постоянства в объеме выращенного кристалла CZT физических свойств, рост кристаллов Cd1-xZnxTe при опускании тигля в холодную зону со скоростью ν ведут при постоянных температурах ОТФ-нагревателя Т1, Т2, Т6 и при изменении температуры на дне тигля в соответствии с законом: T4(t)=T4 0-a×t, где Т4 0 - начальное значение температуры, а=ν(λp×gradTax+Q)/λкр, ν - скорость вытягивания кристалла, λp - теплопроводность расплава CZT, gradTax - осевой градиент температуры в расплаве, при котором выращивают кристалл, Q - теплота кристаллизации, λкр - теплопроводность кристалла CZT.

В частности, для устранения напряжений в растущем кристалле, связанных с выходом ОТФ-нагревателя из расплава, в конце процесса кристаллизации температуру ОТФ-нагревателя T1, Т2 снижают таким образом, чтобы на момент выхода ОТФ-нагревателя из расплава высота слоя расплава составляла 1-1,5 мм.

В частности, для фиксации начала плавления шихты контролируют начало перемещения вдоль вертикальной оси щупа (7) в защитном кожухе.

В частности, для корректировки показаний термодатчиков Т1-Т2 с целью уточнения граничных условий по температуре измерение величины h ведут с помощью щупа (7) в защитном кожухе с вмонтированной термопарой, находящегося в погруженном нагревателе, путем измерения его перемещения вдоль вертикальной оси вниз до момента касания фронта кристаллизации.

В частности, для уменьшения потери веса вследствие летучести исходных компонентов, обладающих высоким парциальным давлением, с помощью секций фонового нагревателя по показаниям термодатчиков (Т7, Т8) создается обратный градиент температур в зоне W2, расположенной выше ОТФ-нагревателя для уменьшения перегрева расплава в верхней части тигля.

В частности, для обеспечения плоского или выпуклого фронта кристаллизации дополнительный кольцевой нагреватель, находящийся на внешней стороне тигля, устанавливается напротив зоны кристаллизации W1 в диапазоне 0<h<40.

В частности, для обеспечения чистоты в рабочей зоне дополнительный кольцевой нагреватель изготовлен из графита.

В частности, для получения монокристалла CZT по всему объему кривизну формы фронта кристаллизации в зоне W1 выпуклостью в расплав устанавливают в диапазоне 0-7,5 мм в зависимости от состава, типа легирующей примеси и диаметра растущего кристалла.

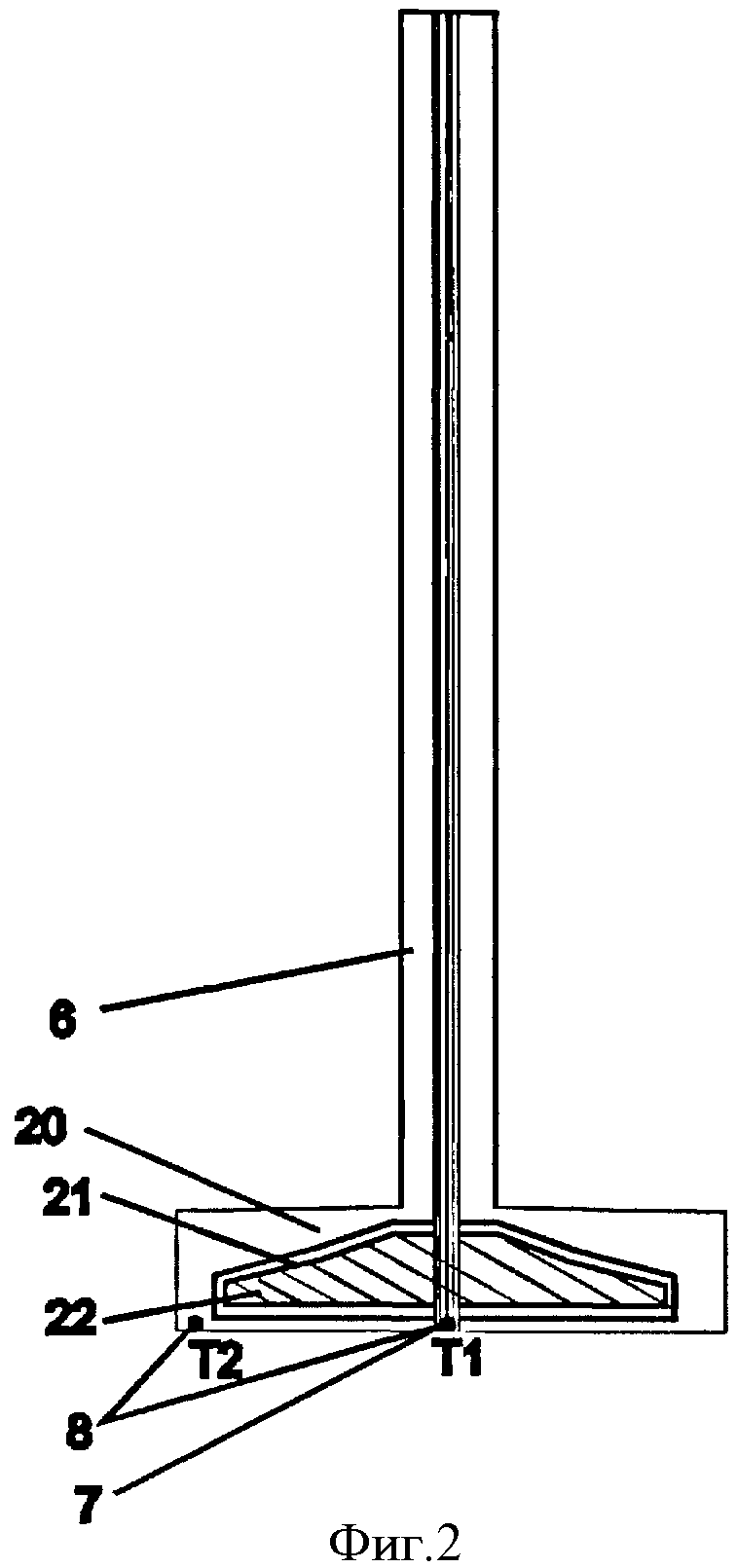

На фигуре 1 представлена схема установки для реализации описываемого способа. Тигель 1 с центрирующей крышкой 2 располагают в кварцевой трубе 3 в чистой (рабочей) зоне 19 внутри ростовой камеры с многосекционным фоновым нагревателем (ФН) 4. За пределами рабочей зоны находится внешняя зона с ФН и тепловыми экранами (не показано). Внутри тигля размещают многосекционный ОТФ-нагреватель (погруженный в расплав нагреватель) 5 в герметичном кожухе 6 или погруженную в расплав перегородку 20 в герметичном кожухе 6 со вставленными внутри элементами, обладающими разной теплопроводностью - кварцевым вкладышем 21 и/или вкладышем из низкотеплопроводного графитового войлока 22 (фигура 2). Нагреватель или перегородку размещают в расплаве на небольшом расстоянии от межфазной поверхности. Внутри нагревателя или перегородки устанавливают щуп 7 с возможностью перемещения вдоль вертикальной оси для контроля в процессе кристаллизации толщины слоя расплава h между фронтом кристаллизации и дном ОТФ-нагревателя. Внутри щупа находится термопара в чехле. Систему термодатчиков 8 (Т1, Т2), 9 (Т8) размещают внутри погруженного нагревателя, 10 (Т3, Т4) - в дне тигля и в начале конуса тигля, 11 (Т5, Т7) - на боковой стенке тигля. Вблизи наружной стенки тигля на уровне ОТФ-нагревателя или в зоне кристаллизации, в зависимости от требуемых условий кристаллизации, устанавливают дополнительный кольцевой нагревательный элемент 12 с термодатчиком 13 (Т6).

В нижнюю коническую часть тигля загружают либо исходные компоненты Cd, Zn, Те в таком соотношении, чтобы состав расплава в зоне W1 14 перед началом ОТФ кристаллизации соответствовал требуемому составу на кривой ликвидуса, либо предварительно синтезированные соединения CdTe и ZnTe такого же состава, затем на нее устанавливают нагреватель, и сверху загружают исходные компоненты либо Cd, Zn, Те в соотношении, чтобы состав расплава в зоне W2 15 соответствовал требуемому составу на кривой солидуса, либо предварительно синтезированные соединения CdTe и ZnTe такого же состава. Зоны W1 и W2, соединены между собой узким зазором между стенкой тигля и нагревателем - δ. Толщину зазора определяют из условия отсутствия обратной диффузии из зоны W1 в зону W2. Тигель устанавливают на теплоотводящую подставку 16. ОТФ-нагреватель 5 или перегородку 20, а также дополнительный кольцевой нагреватель 12 закрепляют неподвижно относительно корпуса печи. Предлагаемый способ реализуется следующим образом.

Откачивают вакуум, включают нагрев печи, отжигают в вакууме, при 150-200°С, исходные компоненты, загруженные в тигель, далее заполняют камеру инертным газом (например, Ar) с расчетом, что при рабочей температуре давление газа будет составлять 80-120 атм. Затем проводят синтез соединения Cd1-xZnxTe, где 0≤x≤1 путем медленного многоступенчатого нагрева тигля до температуры выше температуры плавления каждого из исходных компонентов на 10-20°С, каждый раз делая выдержку в течение 30-90 мин, далее систему нагревают в равномерном изотермическом поле выше на 10-15°С согласно фазовой диаграмме температуры плавления соединения Cd1-xZnxTe, где 0≤x≤1, находящегося в зоне W2.

Затем с целью гомогенизации расплава осуществляют перемешивание расплава в течение 1-2 часов с помощью вращения ОТФ-нагревателя или перегородки вокруг вертикальной оси со знакопеременным ускорением (периодически меняется направление вращения ОТФ-нагревателя) при максимальном угле закручивания 45-90 градусов и (или) опуская и поднимая ОТФ-нагреватель с периодом 10-30 секунд при максимальной амплитуде вертикального смещения 1-2 мм. После гомогенизации для стабилизации режима течения расплава его выдерживают без вращения в течение 90-180 мин. Далее начинают процесс кристаллизации, состоящий из трех этапов: 1 - методом замерзания в вертикальном градиенте, 2 - ОТФ-методом при поддержании температуры на ОТФ-нагревателе постоянной, 3 - ОТФ-методом при снижении температуры на ОТФ-нагревателе. На первом этапе формируется требуемый перегрев расплава, осевой градиент температуры в расплаве gradTax, толщина слоя расплава h и радиальное распределение температуры вдоль ОТФ-нагревателя. На этом этапе температуру на всем сечении ОТФ-нагревателя T1 и Т2 фиксируют и поддерживают постоянными, а на донышке тигля температуру Т3 снижают с заданным темпом а1 таким образом, чтобы: а) сначала в затравочном отверстии, при его наличии, а затем в конусной части тигля сформировалась монокристаллическая затравка в полости 17 и б) толщина слоя расплава h в конической части тигля между нагревателем и фронтом кристаллизации (зона W1) к концу 1 этапа составляла h=0.5-40 мм, в зависимости от диаметра тигля и требуемого качества кристалла. На этом этапе происходит постоянное уменьшение толщины слоя расплава до заданной величины h, определяемой численным моделированием, и являющейся начальной для второго этапа. Требуемый осевой градиент температуры в расплаве gradTax формируется путем выбора геометрии и конструкции теплоотводящего блока, а также выбора величины температуры ТЗ, достигаемой к концу первого этапа. К концу первого этапа также формируется форма фронта кристаллизации: плоская в центральной части слитка и слабовыпуклая в расплав вблизи стенки тигля. Это делается за счет выбора радиального распределения температуры по дну ОТФ-нагревателя или ОТФ-перегородки, распределения температуры на боковой поверхности тигля. Эти распределения температуры зависят от диаметра тигля и находятся путем численного двумерного моделирования и выбора оптимального соотношения между мощностями ФН нагревателя 4, дополнительного кольцевого нагревателя 12 и секций ОТФ-нагревателя 18 или при использовании ОТФ-перегородки формой и размерами вставленных внутрь перегородки низкотеплопроводных элементов - кварца 21 и (или) графитизированного войлока 22. На этом этапе также формируется состав расплава в зоне W1 так, чтобы к началу 2го этапа (ОТФ-кристаллизации) он соответствовал требуемому составу выращиваемого кристалла на кривой ликвидуса.

На 2 этапе тигель опускают в холодную зону со скоростью ν=0,1-10 мм/ч. Для поддержания на оси тигля постоянной толщины слоя расплава h под погруженным нагревателем на протяжении данного этапа кристаллизации температуры T1 и Т2 поддерживают постоянными, а температуру дна тигля Т3 изменяют в соответствии с законом: T3(t)=Т30-a×t, где Т30 - начальное значение температуры, а=ν(λp×gradTax+Q)/λкр, ν - скорость вытягивания кристалла, λкр - теплопроводность расплава CZT, gradTax - осевой градиент температуры в расплаве, при котором выращивают кристалл, Q - теплота кристаллизации, λкр - теплопроводность кристалла CZT, т.е. в соответствии с решением одномерной тепловой задачи. Для того, чтобы на оси системы температурное поле описывалось бы одномерным уравнением переноса тепла, величину h устанавливают в соотношении h<0.13-0.3D, где D - диаметр тигля. Это дает возможность вести компьютерное управление положением фронта и скоростью кристаллизации по одномерной тепловой модели. Таким образом, под ОТФ-нагревателем формируется одномерное температурное поле (осевой тепловой поток - ОТФ метод выращивания), а управление кристаллизацией (толщиной слоя расплава на оси системы) ведут по одномерной тепловой модели с помощью высокоточной компьютерной системы управления (точность поддержания температуры менее 0.1 К).

Для контроля толщины слоя расплава под нагревателем в процессе кристаллизации используют щуп 7, который опускают вертикально вниз до момента касания межфазной поверхности. В щуп вмонтирована термопара в защитном чехле. Расстояние, которое проходит щуп, и есть толщина слоя расплава. По этим данным корректируют температурные граничные условия, которые используют при управлении кристаллизацией по одномерной тепловой модели.

В ходе кристаллизации поддерживают постоянными следующие величины: 1) скорость вытягивания ν, 2) величину h, 3) температуры Т1 и Т2 - это приводит в совокупности к постоянству осевого градиента температуры gradTax в расплаве и постоянству скорости роста, 4) радиальное распределение температуры по дну ОТФ-нагревателя и температуру в точке Т6 - это в совокупности приводит к постоянству формы фронта кристаллизации и к постоянству условий переноса массы. По мере вытягивания тигля вниз относительно неподвижного нагревателя в процессе роста кристалла расплав из зоны W2 перетекает в зону кристаллизации W1. За счет равенства величины притока массы из зоны W2 оттоку массы при кристаллизации в зоне W1 сохраняется постоянство состава расплава и, как результат, при постоянной толщине слоя расплава имеет место постоянство состава выросшего кристалла в продольном направлении.

Постоянство состава выросшего кристалла в поперечном направлении достигается путем формирования оптимальной структуры и скоростей течения расплава под ОТФ-нагревателем за счет выбора оптимального соотношения толщины слоя расплава, радиального распределения температур вдоль ОТФ-нагревателя, а также формы фронта кристаллизации. Оптимальное соотношение определяется по результатам численного моделирования в двумерной постановке и зависит от диаметра растущего кристалла, кристаллизуемого состава и скорости роста.

В целом температурный режим и условия кристаллизации определяются диаметром кристалла и требуемым качеством (свойствами) кристалла, которое в свою очередь определяется назначением материала: для оптики, для подложек или как детекторный материал.

На 3 этапе в конце процесса кристаллизации температуру на ОТФ-нагревателе плавно уменьшают, таким образом, чтобы на момент выхода ОТФ-нагревателя из расплава толщина слоя расплава составляла 0,5-1 мм.

По окончании процесса систему охлаждают по заданной программе. Далее кристалл отжигают при температуре 560-1050°С в изотермическом температурном поле.

Данным способом были выращены монокристаллы Cd1-xZnxTe (CZT), где 0≤x≤0,3, диаметром 75 мм и высотой 80 мм, характеризующиеся высокой степенью макро- и микрооднородности. На 90-92% длины кристалла отклонения от заданного состава в объеме составляли 0,5 at %. Средняя плотность ямок травления составила 5×102 см-2 до отжига кристалла. Таким образом, выращивание CZT в условиях одномерного теплового потока вблизи фронта кристаллизации - методом ОТФ - позволяет получить монокристаллы CZT большего диаметра при лучшем их качестве при всех равных условиях по сравнению с другими методами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ CdZnTe, где 0≤х≤1 | 2005 |

|

RU2330126C2 |

| Способ выращивания монокристаллов CdZnTe, где 0≤x≤1, на затравку при высоком давлении инертного газа | 2015 |

|

RU2633899C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ ДИАМЕТРОМ ДО 150 мм МЕТОДОМ ОТФ | 2008 |

|

RU2381305C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ МЕТОДОМ ОТФ | 2006 |

|

RU2330127C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ РАСПЛАВА | 2007 |

|

RU2357023C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ В СКВОЗНЫХ ОТВЕРСТИЯХ СЕТОК ДЛЯ МАТРИЧНЫХ ДЕТЕКТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2344207C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ ОСЕВОГО ТЕПЛОВОГО ПОТОКА ВБЛИЗИ ФРОНТА КРИСТАЛЛИЗАЦИИ (ОТФ-МЕТОДОМ) ПРИ ИЗБЫТОЧНОМ ДАВЛЕНИИ ГАЗА В РОСТОВОЙ КАМЕРЕ | 2007 |

|

RU2357022C1 |

| Способ выращивания монокристаллов германия или кремния и устройство для его реализации | 2022 |

|

RU2791643C1 |

| УСТАНОВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ ОСЕВОГО ТЕПЛОВОГО ПОТОКА ВБЛИЗИ ФРОНТА КРИСТАЛЛИЗАЦИИ | 2007 |

|

RU2357021C1 |

Изобретение относится к технологии получения монокристаллов Cd1-xZnxTe (CZT), где 0≤x≤1 из расплава. Кристаллы Cd1-xZnxTe выращивают под высоким давлением инертного газа, в условиях осевого теплового потока вблизи фронта кристаллизации - методом ОТФ, с использованием фонового нагревателя и погруженного в расплав нагревателя - ОТФ-нагревателя, путем вытягивания тигля с расплавом в холодную зону со скоростью v, при разных начальных составах шихты в зоне кристаллизации W1 с толщиной слоя расплава h, и в зоне подпитки W2, при этом в зоне W1 (14) размещают исходные компоненты Cd, Zn, Те или предварительно синтезированные соединения CdTe и ZnTe в таком соотношении, чтобы перед началом ОТФ-кристаллизации состав расплава соответствовал требуемому составу на кривой ликвидуса, а в зоне W2 (15) - исходные компоненты Cd, Zn, Те или предварительно синтезированные соединения CdTe и ZnTe в таком соотношении, чтобы состав расплава соответствовал требуемому составу на кривой солидуса, управление переносом массы в зоне кристаллизации W1 осуществляют за счет выбора оптимального соотношения между осевым градиентом температуры в расплаве gradTax, высотой слоя расплава h и радиальным распределением температуры вдоль ОТФ-нагревателя, определяемых по двумерной численной модели в зависимости от диаметра кристалла и требуемого качества, используя для управления распределением температур в рабочем объеме многосекционный ОТФ-нагреватель (5) или погруженную перегородку (20) и многосекционный фоновый нагреватель (4), при этом управление ведут по показаниям термодатчиков (8, 9, 10, 11), для управления формой фронта кристаллизации используют также дополнительный кольцевой нагреватель (12), установленный вблизи стенки тигля напротив ОТФ-нагревателя с термодатчиком (13), а кристаллизацию ведут в зависимости от требуемого качества кристалла и диаметра тигля при следующих параметрах: h=0,5-40 мм, осевой градиент температуры вблизи фронта кристаллизации gradTax=3-120°C/cM, скорость вытягивания тигля с растущим кристаллом v=0,1-10 мм/час, перепад температур вдоль ОТФ-нагревателя T2-T1=0-6°C, перепад температур между боковой поверхностью тигля и периферией ОТФ-нагревателя Т6-T2=0,5-20°C. Выращенные кристаллы CZT большого диаметра (до 150 мм) характеризуются высокой степенью макро- и микрооднородности, на 90-92% длины кристалла отклонения от заданного состава в объеме составляли 0,5 at%. Средняя плотность ямок травления составила 5×10 см-2 до отжига кристалла. 21 з.п. ф-лы, 2 ил.

1. Способ выращивания кристаллов Cd1-xZnxTe (CZT), где 0≤x≤1, под высоким давлением инертного газа, в условиях осевого теплового потока вблизи фронта кристаллизации - методом ОТФ, с использованием фонового нагревателя и погруженного в расплав нагревателя - ОТФ-нагревателя, путем вытягивания тигля с расплавом в холодную зону со скоростью v, при разных начальных составах шихты в зоне кристаллизации W1 с толщиной слоя расплава h и в зоне подпитки W2, отличающийся тем, что для получения макро- и микрооднородных монокристаллов Cd1-xZnxTe в тигле диаметром до 150 мм в зоне W1 (14) размещают исходные компоненты Cd, Zn, Те или предварительно синтезированные соединения CdTe и ZnTe в таком соотношении, чтобы перед началом ОТФ-кристаллизации состав расплава соответствовал требуемому составу на кривой ликвидуса, а в зоне W2 (15) - исходные компоненты Cd, Zn, Те или предварительно синтезированные соединения CdTe и ZnTe в таком соотношении, чтобы состав расплава соответствовал требуемому составу на кривой солидуса, управление переносом массы в зоне кристаллизации W1 осуществляют за счет выбора оптимального соотношения между осевым градиентом температуры в расплаве gradTax, высотой слоя расплава h и радиальным распределением температуры вдоль ОТФ-нагревателя, определяемых по двумерной численной модели в зависимости от диаметра кристалла и требуемого качества, используя для управления распределением температур в рабочем объеме многосекционный ОТФ-нагреватель (5) или погруженную перегородку (20) и многосекционный фоновый нагреватель (4), при этом управление ведут по показаниям термодатчиков (8, 9, 10, 11), для управления формой фронта кристаллизации используют также дополнительный кольцевой нагреватель (12), установленный вблизи стенки тигля напротив ОТФ-нагревателя с термодатчиком (13), а кристаллизацию ведут в зависимости от требуемого качества кристалла и диаметра тигля при следующих параметрах: h=0,5-40 мм, осевой градиент температуры вблизи фронта кристаллизации gradTax=3-120°C/cм, скорость вытягивания тигля с растущим кристаллом v=0,1-10 мм/ч, перепад температур вдоль ОТФ-нагревателя T2-T1=0-6°C, перепад температур между боковой поверхностью тигля и периферией ОТФ-нагревателя Т6-Т2=0,5-20°С.

2. Способ по п.1, отличающийся тем, что угол конуса в конусной части тигля находится в диапазоне от 90-160° в зависимости от диаметра растущего кристалла.

3. Способ по п.1, отличающийся тем, что ниже конусной части тигля размещают затравочную часть тигля с цилиндрической вертикальной полостью (17), расположенной на оси тигля, диаметр отверстия которой находится в диапазоне 1-5 мм в зависимости от диаметра растущего кристалла.

4. Способ по п.3, отличающийся тем, что высота цилиндрической затравочной вертикальной полости, расположенной на оси тигля, находится в диапазоне 10-3 диаметра затравочного отверстия в зависимости от диаметра растущего кристалла.

5. Способ по п.1, отличающийся тем, что для отвода тепла от дна тигля используют теплоотводящий стержень, диаметр которого находится в диапазоне 0,6-1,0 от внешнего диаметра затравочной части тигля.

6. Способ по п.3, отличающийся тем, что для отвода тепла от затравочного отверстия используется теплоотводящий стержень, диаметр которого находится в диапазоне 0,6-1,0 от внешнего диаметра затравочной части тигля.

7. Способ по п.1, отличающийся тем, что ОТФ-нагреватель имеет три секции нагревательных элементов: центральный в форме диска с радиусом до 0,4 радиуса ОТФ-нагревателя и два кольцевых, расположенных на окружности на радиусах в диапазонах 0,6-0,8 и 0,85-0,95 радиуса погруженного нагревателя соответственно.

8. Способ по п.1, отличающийся тем, что погруженная перегородка (20) имеет вставки из низкотеплопроводного материала, например, кварца (21) и/или низкотеплопроводного графитового войлока (22).

9. Способ по п.1, отличающийся тем, что тигель (1), ОТФ-нагреватель (5) или перегородку (20), дополнительный нагреватель (12) размещают в защитной кварцевой трубе (3) в чистой зоне (19).

10. Способ по п.1, отличающийся тем, что рост кристаллов Cd1-xZnxTe ведут при поддержании постоянных температур по показанию термодатчика Т6 и на ОТФ-нагревателе по показаниям термодатчиков T1 и Т2.

11. Способ по п.1, отличающийся тем, что исходные компоненты Cd, Zn, Те, загруженные в тигель, отжигают в вакууме при температуре 150-200°С, а затем проводят синтез соединения Cd1-xZnxTe, где 0≤x≤1 под давлением инертного газа 80-120 атм путем медленного многоступенчатого нагрева тигля до температуры выше температуры плавления каждого из исходных компонентов на 10-20°С, каждый раз делая выдержку в течение 30-90 мин, далее систему нагревают в изотермическом поле выше на 10-15°С температуры плавления соединения Cd1-xZnxTe, где 0≤x≤1, находящегося в зоне W2.

12. Способ по п.1, отличающийся тем, что после синтеза соединения Cd1-xZnxTe расплав гомогенизируют в течение 60-120 мин путем перемешивания расплава с помощью вращения ОТФ-нагревателя или перегородки (20) вокруг вертикальной оси со знакопеременным ускорением, периодически меняя направление вращения ОТФ-нагревателя, при максимальном угле закручивания 45-90°, и/или опуская и поднимая ОТФ-нагреватель с периодом 10-30 с при максимальной амплитуде вертикального смещения 1-2 мм.

13. Способ по п.1, отличающийся тем, что перед началом кристаллизации осуществляют выдержку расплава без механического перемешивания в течение 90-180 мин.

14. Способ по п.1, отличающийся тем, что кристаллизацию начинают методом замерзания в вертикальном градиенте путем поддержания постоянной температуры на ОТФ-нагревателе и снижения температуры на дне тигля таким образом, чтобы перед началом вытягивания тигля в холодную зону ростовой камеры со скоростью v в затравочном отверстии при его наличии, в конусной части тигля сформировалась монокристаллическая затравка, а толщина слоя расплава между нагревателем и фронтом кристаллизации составляла h=0,5-40 мм.

15. Способ по п.1, отличающийся тем, что рост кристаллов Cd1-xZnxTe при опускании тигля в холодную зону со скоростью v ведут при постоянных температурах ОТФ-нагревателя T1, Т2, Т6 и при изменении температуры на дне тигля в соответствии с законом: T4(t)=T4 0-a·t, где Т4 0 - начальное значение температуры, a=v(λp·gradTax+Q)/λкр, v - скорость вытягивания кристалла, λр - теплопроводность расплава CZT, gradTax - осевой градиент температуры в расплаве, при котором выращивают кристалл, Q - теплота кристаллизации, λкр - теплопроводность кристалла CZT.

16. Способ по п.1, отличающийся тем, что в конце процесса кристаллизации температуру ОТФ-нагревателя T1 и Т2 снижают таким образом, чтобы на момент выхода ОТФ-нагревателя из расплава высота слоя расплава составляла 1-1,5 мм.

17. Способ по п.1, отличающийся тем, что для фиксации начала плавления шихты контролируют начало перемещения вдоль вертикальной оси щупа (7) в защитном кожухе.

18. Способ по п.1, отличающийся тем, что измерение величины h ведут с помощью щупа (7) в защитном кожухе с вмонтированной термопарой, находящегося в погруженном нагревателе, путем измерения его перемещения вдоль вертикальной оси вниз до момента касания фронта кристаллизации.

19. Способ по п.1, отличающийся тем, что с помощью секций фонового нагревателя по показаниям термодатчиков (Т7, Т8) создают обратный градиент температур в зоне W2, расположенной выше ОТФ-нагревателя, для уменьшения перегрева расплава в верхней части тигля.

20. Способ по п.1, отличающийся тем, что дополнительный кольцевой нагреватель, находящийся на внешней стороне тигля, устанавливают напротив зоны кристаллизации W1 в диапазоне 0<h<40 мм.

21. Способ по п.1, отличающийся тем, что дополнительный кольцевой нагреватель изготовлен из графита.

22. Способ по п.1, отличающийся тем, что кривизну формы фронта кристаллизации в зоне W1 выпуклостью в расплав устанавливают в диапазоне 0-7,5 мм в зависимости от состава, типа легирующей примеси и диаметра растущего кристалла.

| СПОСОБ ВЫРАЩИВАНИЯ CdZnTe, где 0≤х≤1 | 2005 |

|

RU2330126C2 |

| US 5047113 A, 10.09.1991 | |||

| MARCHENKO M.P | |||

| et al, Investigation of CdZnTe composition inhomogeneity at crystal growth by AHP-method, "Journal of Crystal Growth", 2007, vol.303, no.1, p.p.193-198. | |||

Авторы

Даты

2011-11-27—Публикация

2009-10-07—Подача