Изобретение относится к монокристаллам, в частности карбидам, а более точно к выращиванию монокристаллов конденсацией сублимируемого материала.

Известен способ выращивания монокристаллов карбида кремния методом сублимации (US Patent № 10,793,971 В2 «Method and Apparatus for Producing Bulk Silicon Carbide using a Silicon Carbide Seed», filed: Sept. 5, 2014, Date of Patent: Oct. 5, 2020).

Выращивание кристаллов с диаметром более 100 мм в известном способе осуществляется в графитовом тигле из источника - порошка карбида кремния на монокристаллическую подложку. Подложка размещается на графитовом конусе для радиального разращивания кристаллов. Конус с подложкой устанавливаются на источник паров карбида кремния. Высота конуса определяет расстояние между подложкой и источником. Конус имеет дросселирующие каналы, понижающие избыточное давление пара кремния в тигле. В промежутке между источником и подложкой предусмотрен тонкий графитовый экран, предотвращающий прямое осаждение паров кремния на подложку. Тигель, используемый в известном способе, имеет форму полого цилиндра, определяющую полую цилиндрическую форму источника (без источника - порошка карбида кремния в центральной области тигля). Подготовленный к росту тигель уплотняется графитовой крышкой. В способе используется коаксиальная конструкция ростового блока, включающая графитовый тигель, цилиндрический нагреватель и, размещенную вокруг него, тепловую изоляцию. Тигель помещается внутри внешнего индукционного или резистивного нагревателя в температурное поле с температурным градиентом, при котором подложка имеет более низкую температуру, чем источник паров. Выращивание кристаллов осуществляется при температуре выше 2100°С, в атмосфере инертного газа.

Известный способ направлен на повышение эффективности использования источника, а также на улучшение качества кристаллов за счет снижения плотности дислокаций. Результаты анализа плотности иных дефектов, таких как микропоры, графитовые включения и политипная неоднородность, остается за рамками известного изобретения. Эффективность использования источника в известном способе достигается удалением центральной области источника - более холодной и, как отмечается, практически, не участвующей в парообразовании. Снижение плотности дислокаций в известном способе достигается компенсацией избыточного давления паров кремния дросселирующими каналами в графитовом конусе, используемом для радиального разращивания кристаллов, а также, при помощи графитового экрана, размещенного между источником и подложкой. В известном способе суммарная плотность дислокаций в средней части кристалла составляет 5,7×103 см-2. Однако обеспечить высокое качество кристаллов при сохранении низкой плотности дислокаций равномерно по всей толщине кристалла известным способом оказывается невозможным из-за постоянного и неконтролируемого изменения состава паровой фазы, что обусловлено следующими факторами:

- неконтролируемой эвакуацией паров карбида кремния из контейнера;

- зарастанием дросселирующих каналов конуса поликристаллическим карбидом кремния;

- изменяющимися свойствами графитового экрана между источником и подложкой вследствие реакции взаимодействия парообразного кремния с графитом (углеродом) и образованием на поверхности экрана поликристаллического карбида кремния.

Кроме того:

- использование внешнего цилиндрического (индукционного или резистивного) нагревателя, способствует возникновению не только осевого, но также и радиального температурного градиента с более высокой температурой вблизи внешней стенки тигля, что сопровождается, усиливающейся на протяжении всего процесса роста, графитизацией периферийной области источника;

- использование цилиндрической формы источника (при отсутствии порошка карбида кремния в центральной области подложки) приводит к диссоциации самой подложки с выделением на ее рабочей поверхности углерода, к резкому уменьшению скорости роста центральной области кристалла и профилированию его поверхности.

Все, отмеченное выше, приводит к увеличению плотности дислокаций, микропор и графитовых включений, а также к политипной неоднородности в выращиваемом кристалле.

Наиболее близким к предлагаемому способу по совокупности основных признаков является способ выращивания монокристаллов карбида кремния сублимацией порошка карбида кремния, включающий размещение в тигле монокристаллической подложки карбида кремния параллельно поверхности порошка поликристаллического карбида кремния и нагревание порошка карбида кремния в атмосфере инертного газа с помощью двух коаксиально расположенных нагревателей один из которых расположен с внешней стороны тигля, а второй в центральной части тигля, в зоне размещения поликристаллического порошка карбида кремния (US Patent Application Publication № 20190330764 A1 «Crucible and Single Crystal Growth Apparatus», filed: Apr. 23, 2019, Pub. Date: Oct. 31, 2019).

Подобно, описанному выше способу-аналогу, способ направлен на повышение эффективности использования источника паров - поликристаллического порошка карбида кремния.

Выращивание кристаллов в известном способе осуществляется в тигле, изготовленном в форме полого цилиндра, предающей цилиндрическую форму помещенному в него источнику, методом сублимации в атмосфере инертного газа в процессе направленного переноса паров карбида кремния к монокристаллической подложке, расположенной на некотором расстоянии от источника. Нагрев источника и рост кристаллов проводятся при температуре выше 2000°С, в атмосфере инертного газа.

Существенной, отличительной особенностью известного способа является использование дополнительного внутреннего нагревателя, размещенного в центральной полой области профилированного графитового тигля, коаксиально с внешним нагревателем.

Таким образом, ростовой блок установки в предлагаемом способе включает в себя внутренний нагреватель, графитовый тигель с источником и подложкой, внешний нагреватель и тепловую изоляцию.

Сочетание внутреннего и внешнего нагревателей, позволяет осуществлять одновременный или последовательный нагрев и активацию не только периферии источника, но и его центральной области, что обеспечивает повышение его эффективности.

Известный способ предусматривает, также, возможность перемещения внутреннего нагревателя по вертикали, что позволяет постепенно активировать различные области источника непосредственно в процессе выращивания кристалла. Внешний нагреватель может быть индукционным или резистивным, вместе с тем для внутреннего нагревателя предпочтительно использовать резистивный способ нагрева.

Таким образом, повышение эффективности использования источника паров карбида кремния при выращивании кристаллов карбида кремния большого диаметром (более 100 мм) в известном способе достигается удалением наиболее холодной, вследствие наличия радиального градиента температур, центральной области источника и дополнительной активацией источника за счет нагрева внутренним нагревателем.

Несмотря на конструкционные преимущества установки с двухсторонним нагревом поликристаллического порошка, обеспечивающим повышение эффективности его использования и на перспективность использования подобной конструкции при росте кристаллов карбида кремния методом сублимации известный способ, в предложенном виде, обладает рядом существенных недостатков, препятствующих росту высококачественных кристаллов большого диаметра (более 100 мм).

Наряду с недостатками, указанными в критике аналога, известный способ обладает рядом дополнительных недостатков, а именно:

- значительное увеличение количества свободного углерода в объеме источника, за счет интенсивной диссоциации и графитизации области источника, расположенной вблизи внутреннего нагревателя;

- увеличение потока свободного углерода, переносимого из двух графитизированных областей направленным градиентом температуры в паровую фазу и к поверхности кристалла;

- неконтролируемое изменение локальных температурных градиентов и, как следствие, произвольное изменение направления движения потока пара (вплоть на противоположное к подложке) при перемещении внутреннего нагревателя вдоль вертикальной оси, используемое в процессе роста с целью активации источника, расположенного в различных областях тигля.

Все, перечисленное выше, приводит к значительному ухудшению структурного совершенства кристаллов карбида кремния, в частности кристаллов большого диаметра (более 100 мм) за счет возрастания плотности дислокаций, микропор, графитовых и политипных включений. В кристаллах, выращенных известным способом, плотность дислокаций может находиться на высоком уровне ~4-5×10 см-2, что не позволяет их использовать в промышленности.

Задача изобретения - повышение качества кристаллов карбида кремния с проводимостью n-типа, диаметром более 100 мм за счет устранения политипной неоднородности, снижения плотности дислокаций, микропор и графитовых включений.

Технология, представленная в изобретении, пригодна только для выращивания кристаллов карбида кремния с проводимостью n-типа, используемых в силовой электронике и неприменима для роста высокоомного (полуизолирующего) карбида кремния в силу наличия массивных нагретых до высокой температуры графитовых деталей и диффузии примесей из них, исключающих возможность получения высокоомного карбида кремния.

Поставленная задача решается за счет того, что в способе выращивания монокристаллов карбида кремния с проводимостью n-типа сублимацией порошка карбида кремния, включающем размещение в тигле монокристаллической подложки карбида кремния параллельно поверхности поликристаллического порошка карбида кремния и нагревание порошка карбида кремния в атмосфере инертного газа с помощью двух коаксиально расположенных нагревателей один из которых расположен с внешней стороны тигля, а второй в центральной части тигля в зоне размещения поликристаллического порошка карбида кремния, верхний уровень поликристаллического порошка карбида кремния располагают выше верхнего торца нагревателя, расположенного в центральной части тигля, устанавливают подложку на расстоянии от поверхности порошка карбида кремния ΔХ=(0,10÷0,20) D, где D - диаметр подложки, мм, проводят термическую обработку порошка карбида кремния в атмосфере инертного газа при давлении 550÷700 мм рт.ст. и температуре на обоих нагревателях 2200÷2350°С, а затем снижают давление инертного газа до 5,0÷350 мм рт.ст, температуру на внешнем нагревателе до 2050÷2200°С, а температуру на внутреннем нагревателе до значения, на 10÷50°С превышающего температуру на внешнем нагревателе.

Верхний уровень поликристаллического порошка карбида кремния располагают выше верхнего торца нагревателя, расположенного в центральной части тигля, благодаря чему обеспечивается:

- равномерное распределение источника пара карбида кремния по всей площади подложки;

- предохранение рабочей поверхности подложки от прямого взаимодействия с графитом, выделяемым стенками тигля;

- предотвращение графитизации подложки за счет ее поверхностной диссоциации;

- предотвращение образования высокой плотности кристаллографических дефектов на начальной стадии роста кристалла и, как следствие, увеличения плотности дефектов в объеме растущего кристалла.

Подложку устанавливают на расстоянии от поверхности поликристаллического порошка карбида кремния ΔХ=(0,10÷0,20)D, где D - диаметр подложки, мм, при этом образуется относительно замкнутая область зоны роста кристалла между подложкой и поверхностью поликристаллического порошка карбида кремния, благодаря чему обеспечивается высокая эффективность процесса.

Экспериментально установлено, что именно при расстоянии ΔХ=(0,10÷0,20) D, где D - диаметр подложки, мм, процесс испарения компонентов порошка карбида кремния и их осаждение на подложку осуществляется наиболее эффективно. Использование при выращивании кристаллов расстояния между поверхностью порошка карбида кремния и подложкой менее 0,10D, мм, приводит к уменьшению между ними перепада температур, к снижению скорости роста кристалла и к ограничению его толщины. Увеличение расстояния между источником и подложкой более, чем на 0,20D, мм, приводит к значительному уменьшению скорости роста кристалла за счет эвакуации паров карбида кремния из зоны роста.

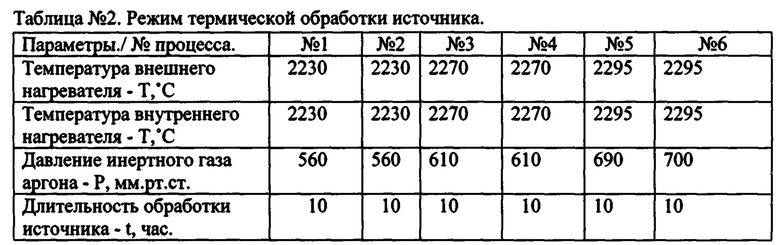

Проведение термической обработки порошка карбида кремния одновременно двумя нагревателями при температуре на обоих нагревателях 2200÷2350°С в атмосфере инертного газа при давлении 550÷700 мм рт.ст. непосредственно перед процессом роста кристалла обеспечивает термическую обработку поликристаллического порошка карбида кремния равномерно по всему объему. Термическая обработка проводится с целью гомогенизации порошка за счет перекристаллизации его пылевой и мелкокристаллической фракций.

Проведение термической обработки порошка в атмосфере высокого давления инертного газа предохраняет зону роста от влияния кислородосодержащих компонентов и препятствует испарению графитовой арматуры.

При давлении инертного газа ниже 550 мм рт.ст. на подложке формируются полицентрические образования, наличие которых сопровождается формированием высокой плотности дефектов на границе раздела подложка - кристалл, что отрицательно сказывается на качестве выращиваемого кристалла. При давлении инертного газа свыше 700 мм рт.ст. процесс формирования полицентрических образований не наблюдается, а дальнейшее увеличение инертного газа будет сопровождаться снижением рентабельности технологического процесса в целом.

В процессе термической обработки должна обеспечиваться температура на внутреннем и внешнем нагревателях 2200÷2350°С.

При температуре ниже 2200°С термическая обработка источника обеспечивает гомогенизацию и уплотнение только пылевой составляющей порошка и не воздействует на мелкокристаллическую фракцию. В диапазоне 2200÷2350°С завершается полная гомогенизация источника, включающая уплотнение и перекристаллизацию не только пылевой, но и мелкокристаллической фракций порошка.

При температуре термической обработки выше 2350°С на подложке регистрируются центры образования зародышей кристалла. Это свидетельствует о начале неконтролируемого переноса паров от источника к подложке, который, в дальнейшем, приводит к значительному ухудшению качества растущего кристалла.

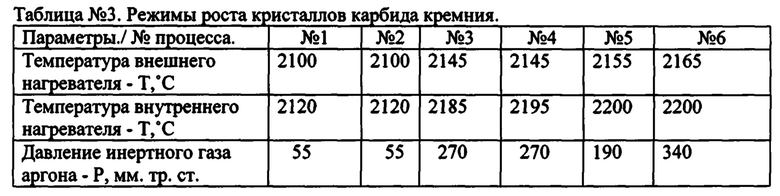

После термической обработки осуществляется переход к режиму роста кристалла, при этом, давление инертного газа снижают до 5,0÷350 мм рт.ст, температуру на внешнем нагревателе до 2050÷2200°C, а температуру на внутреннем нагревателе до значения на 10÷50°С превышающем температуру на внешнем нагревателе.

При давлении инертного газа ниже 5,0 мм рт.ст. происходит резкое возрастание скорости роста кристалла, что отрицательно сказывается на качестве кристалла за счет образования дислокаций и микропор. Увеличение давления инертного газа свыше 350 мм рт.ст приводит к снижению скорости роста кристалла и к существенному увеличению длительности процесса, что оказывается экономически невыгодным.

Рабочую температуру внешнего нагревателя при переходе от режима термической обработки источника к режиму роста кристалла устанавливают в диапазоне - 2050-2200°С, нижний порог, которого лимитирован низкими скоростями роста и экономически не выгоден. Превышение верхнего температурного порога приводит к возрастанию скорости роста кристалла до величины, при которой наблюдается ухудшение структуры кристалла за счет увеличения плотности микропор и дислокаций.

Температуру внутреннего нагревателя устанавливают, при этом, на 10÷50°С выше температуры внешнего нагревателя, что позволяет направить пересыщенный кремнием поток пара из центра источника к его периферийной области, предотвратить графитизацию источника вблизи внешней стенки контейнера и, тем самым, устранить ее негативное влияние на качество кристалла.

Графитизация порошка карбида кремния, возникающая при этом, у стенки тигля, расположенной вокруг внутреннего нагревателя, не влияет на качество кристалла, поскольку весь объем поликристаллического порошка, в данном случае, оказывается фильтром для частиц графита.

Кроме того, превышение температуры внутреннего нагревателя по отношению к температуре внешнего нагревателя, в указанном диапазоне, позволяет управляемо изменять температуру центра подложки, стимулировать условия послойного механизма роста, способствующего снижению плотности дислокаций, микропор и устранению политипной неоднородности.

Превышение температуры внутреннего нагревателя над температурой внешнего нагревателя менее чем на 10°С не позволяет предотвратить выделение свободного углерода в периферийной области источника и не приводит к улучшению качества кристаллов.

Превышение температуры внутреннего нагревателя по отношению к температуре внешнего нагревателя более чем на 50°С способствует значительному осаждению поликристаллического карбида кремния на стенке тигля вблизи периферийной области источника, что создает трудности разборки тигля, после завершения процесса роста, вплоть до его механического разрушения.

Кроме того, при такой разнице температур наблюдается нарастание поликристаллического карбида кремния на подложку и, как следствие, образование в выращиваемом кристалле большого количества поликристаллических включений.

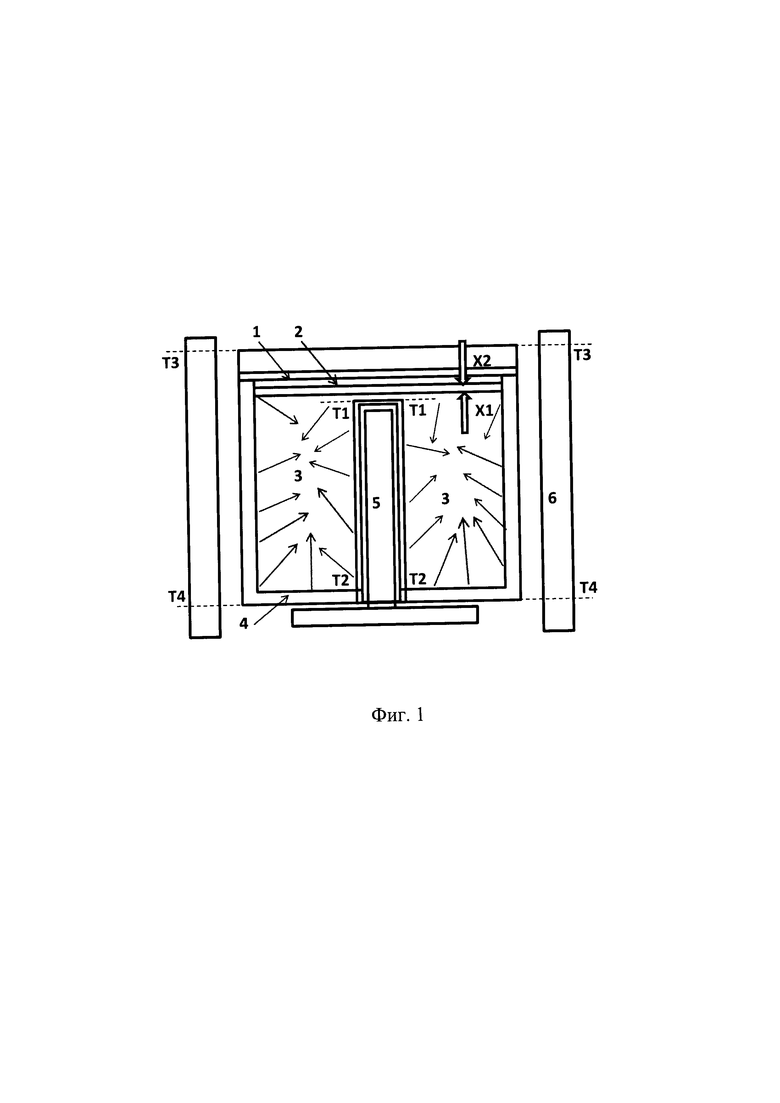

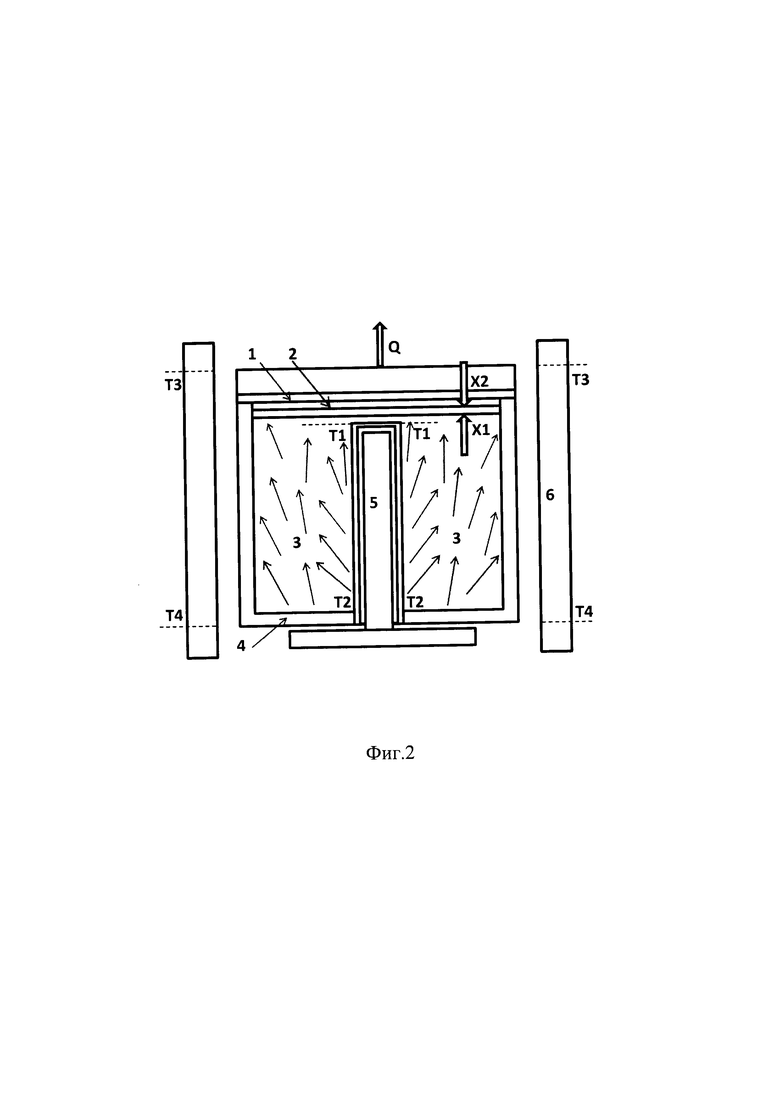

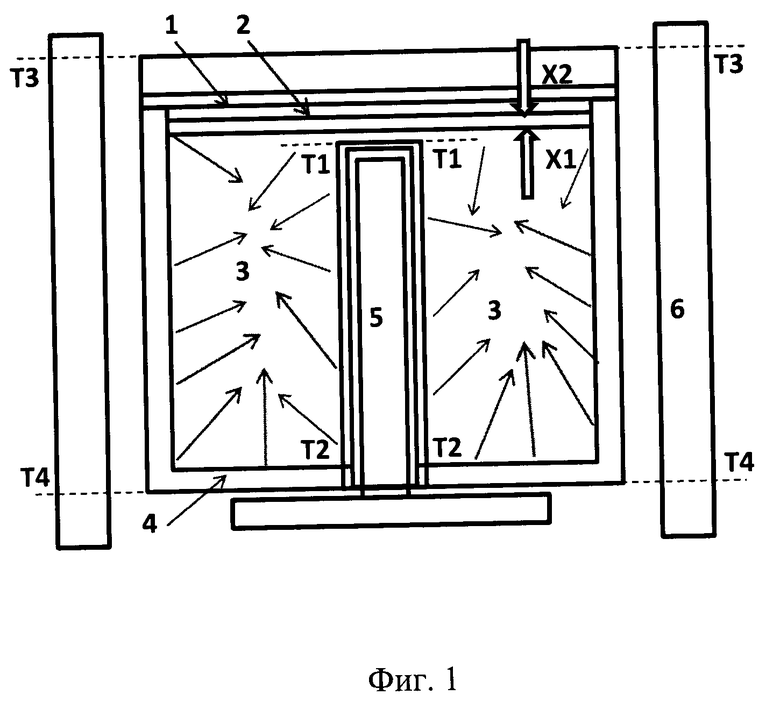

Изобретение поясняется чертежами, где фиг. 1 - распределение температур в тигле на стадии термической обработки порошка карбида кремния; фиг. 2 - распределение температур в тигле на стадии выращивания кристаллов.

В устройстве для выращивания монокристаллов карбида кремния, схема которого представлена на фиг. 1, 2 предусмотрена графитовая пластина 1, на которой крепится монокристаллическая подложка карбида кремния 2. Устройство также содержит источник паров карбида кремния 3, размещенный в графитовом тигле 4, внутренний нагреватель 5 и внешний нагреватель 6. Стрелками указано направление потока испаряемого вещества в процессе термической обработки (фиг. 1) и в процессе роста кристалла (фиг. 2).

Обозначения на фиг. 1 и фиг. 2:

X1-Х2=ΔХ, мм, - расстояние между поверхностью порошка карбида кремния и монокристаллической подложкой;

T1, Т2 - температура внутреннего нагревателя в зоне поверхности порошка карбида кремния и вблизи дна тигля соответственно; Т1=Т2;

Т3, Т4 - температура внешнего нагревателя на уровне крышки тигля и на уровне дна контейнера соответственно; Т3=Т4;

T1=Т2=Т3=Т4 - условия проведения стадии термической обработки источника;

T1=Т2>Т3=Т4 - условия проведения стадии роста кристаллов;

Q - направление теплового потока от подложки на стадии роста кристаллов.

На фиг. 1 стрелками условно показаны направления движения потоков пара в источнике - поликристаллическом порошке карбида кремния, позволяющие обеспечить гомогенность порошка за счет перекристаллизации и уплотнения его пылевой и мелкодисперсных фракций во время проведения термической обработки.

На фиг. 2 стрелками условно показано преобладающее направление движения потока пара, сформированное в источнике более горячим внутренним нагревателем на стадии роста кристаллов, результатом действия которого является предотвращение графитизации порошка в периферийной области источника и, тем самым, снижение плотности дефектов в кристаллах.

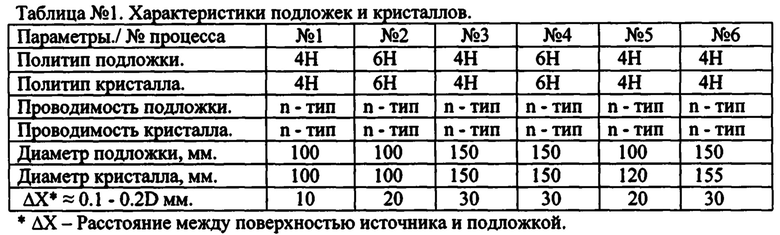

Предлагаемый способ был опробован при выращивании монокристаллов карбида кремния 6Н и 4Н политипов с проводимостью n-типа, диаметром 100 мм и 150 мм на монокристаллические подложки карбида кремния 6Н и 4Н политипов с проводимостью n-типа, диаметром 100 мм и 150 мм. Варианты проведенных экспериментов приведены в таблицах 1,2 и 3.

В примере 1 порошок поликристаллического карбида кремния помещали в графитовый тигель. Монокристаллическую подложку карбида кремния 4Н политипа с проводимостью n-типа, диаметром 100 мм устанавливали на расстоянии 20 мм от поверхности порошка карбида кремния.

Тигель плотно закрывали графитовой крышкой и устанавливали на внутренний нагреватель, расположенный коаксиально с внешним нагревателем и тепловой изоляцией. Установка с тиглем, нагревателями и тепловой экранировкой была уплотнена и откачана до давления 10-5÷10-6 мм рт.ст. Затем объем установки заполнялся инертным газом до давления 560 мм рт.ст. при одновременном повышении температуры тигля с источником с помощью внешнего и внутреннего нагревателя. Температура на обоих нагревателях была равной и составляла 2230°С. Время обработки составляло 10 часов. Превышение времени термической обработки источника более, чем на 10 часов приводило к образованию крупных поликристаллов внутри порошка карбида кремния и нарушению его однородности.

Затем давление инертного газа снижали до 55 мм рт.ст., устанавливали температуру на внешнем нагревателе 2100°С, а на внутреннем - 2120°С.

В результате процесса был выращен кристалл карбида кремния 4Н политипа с проводимостью n-типа, диаметром ~ 100 мм с плотностью дислокаций 3,2×103 см-2.

Качество полученных кристаллов оценивалось методами оптической и электронной микроскопии и рентгеноструктурного анализа.

Результаты исследований демонстрировали политипную однородность во всех выращенных кристаллах при отсутствии в их объеме микропор и графитовых включений.

Суммарная плотность дислокаций в кристаллах карбида кремния 6Н и 4Н политипов с диаметром 100 мм не превышала (3,1÷3,3)×103 см-2.

Суммарная плотность дислокаций в кристаллах карбида кремния политипов 6Н и 4Н с диаметром 150 мм не превышала (3,5÷3,7)×103 см-2. FWHM, полная ширина на половине амплитуды для всех полученных монокристаллов находилась в пределах ~27÷30 угловых сек.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУБЛИМАЦИОННЫЙ СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ И ИСТОЧНИК КАРБИДА КРЕМНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1996 |

|

RU2094547C1 |

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКОГО НИТРИДА АЛЮМИНИЯ И РОСТОВАЯ КАМЕРА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2158789C1 |

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ НИТРИДОВ МЕТАЛЛОВ 3А ГРУППЫ ХИМИЧЕСКИХ ЭЛЕМЕНТОВ | 1996 |

|

RU2097452C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2010 |

|

RU2433213C1 |

| Способ получения монокристаллического SiC | 2023 |

|

RU2811353C1 |

| Способ получения монокристаллического SiC | 2021 |

|

RU2761199C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2633909C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2621767C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SIC | 1980 |

|

SU882247A1 |

| Способ получения монокристаллического SiC политипа 4H | 2021 |

|

RU2768938C1 |

Изобретение относится к технологии выращивания монокристаллов карбида кремния с проводимостью n-типа сублимацией порошка карбида кремния. Способ включает размещение в тигле 4 монокристаллической подложки 2 карбида кремния параллельно поверхности порошка 3 поликристаллического карбида кремния и нагревание порошка 3 карбида кремния в атмосфере инертного газа с помощью двух коаксиально расположенных нагревателей 5, 6, один из которых 6 расположен с внешней стороны тигля 4, а второй 5 – в центральной части тигля 4 в зоне размещения поликристаллического порошка 3 карбида кремния, при этом верхний уровень Х1 поликристаллического порошка 3 карбида кремния располагают выше верхнего торца нагревателя 5, расположенного в центральной части тигля 4, устанавливают подложку 2 на расстоянии от поверхности порошка 3 карбида кремния ΔХ=Х1-Х2=(0,10÷0,20) D, где D – диаметр подложки 2, мм, проводят термическую обработку порошка 3 карбида кремния в атмосфере инертного газа при давлении 550÷700 мм рт.ст. и температуре на обоих нагревателях 5, 6 2200÷2350°С, а затем снижают давление инертного газа до 5,0÷350 мм рт.ст, температуру на внешнем нагревателе 6 до 2050÷2200°С, а температуру на внутреннем нагревателе 5 до значения, на 10÷50°С превышающего температуру на внешнем нагревателе 6. Способ позволяет получить кристаллы карбида кремния высокого качества с диаметром более 100 мм за счет устранения политипной неоднородности, снижения плотности дислокаций, микропор и графитовых включений. Способ также предусматривает термическую обработку поликристаллического порошка карбида кремния равномерно по всему объему с целью гомогенизации порошка счет перекристаллизации его пылевой и мелкокристаллической фракций. Режим роста обеспечивает управляемое изменение температуры центра подложки, а также условия послойного механизма роста, способствующего снижению плотности дислокаций, микропор и устранению политипной неоднородности. 2 ил., 3 табл.

Способ выращивания монокристаллов карбида кремния с проводимостью n-типа сублимацией порошка карбида кремния, включающий размещение в тигле монокристаллической подложки карбида кремния параллельно поверхности порошка поликристаллического карбида кремния и нагревание порошка карбида кремния в атмосфере инертного газа с помощью двух коаксиально расположенных нагревателей, один из которых расположен с внешней стороны тигля, а второй – в центральной части тигля в зоне размещения поликристаллического порошка карбида кремния, отличающийся тем, что верхний уровень поликристаллического порошка карбида кремния располагают выше верхнего торца нагревателя, расположенного в центральной части тигля, устанавливают подложку на расстоянии от поверхности порошка карбида кремния ΔХ=(0,10÷0,20) D, где D – диаметр подложки, мм, проводят термическую обработку порошка карбида кремния в атмосфере инертного газа при давлении 550÷700 мм рт.ст. и температуре на обоих нагревателях 2200÷2350°С, а затем снижают давление инертного газа до 5,0÷350 мм рт.ст, температуру на внешнем нагревателе до 2050÷2200°С, а температуру на внутреннем нагревателе до значения, на 10÷50°С превышающего температуру на внешнем нагревателе.

| US 20190330764 A1, 31.10.2019 | |||

| СПОСОБ ПОЛУЧЕНИЯ БОЛЬШИХ ОДНОРОДНЫХ КРИСТАЛЛОВ КАРБИДА КРЕМНИЯ С ИСПОЛЬЗОВАНИЕМ ПРОЦЕССОВ ВОЗГОНКИ И КОНДЕНСАЦИИ | 2008 |

|

RU2495163C2 |

| US 10793971 B2, 06.10.2020 | |||

| US 20160097143 А1, 07.04.2016. | |||

Авторы

Даты

2022-04-22—Публикация

2021-05-04—Подача