Настоящее изобретение относится к полиуретану (A), получаемому реакцией

(a) от 15% до 70 мас. % ди- или полиизоцианата, содержащего в среднем от 1 до 10 аллофанатных групп и в среднем от 1 до 10 двойных связей C-C на молекулу, и необязательно

(b) от 0% до 60 мас. % дополнительного ди- или полиизоцианата с

(c) от 5% до 50 мас. % соединений, имеющих по меньшей мере одну реакционноспособную относительно изоцианата группу, содержащую по меньшей мере один поликарбонатдиол с молекулярной массой от 500 до 3000 г/моль,

причем массовые процентные концентрации представлены на основе всего полиуретана (A) при условии, что общее количество составляет 100%.

Настоящее изобретение также относится к водным дисперсиям, содержащим пигмент (B), полиуретан (A) и дополнительно содержащим по меньшей мере один ингибитор полимеризации (C).

Подобные дисперсии, содержащие сложные полиэфиры в качестве соединения (C), и их использование для применений в струйной печати и печатной краске известны из международной заявки WO 2008/098972 и WO 2010/018074 A1.

Полиуретаны, раскрытые в этих документах, дают хорошее качество печати, однако, требуется более высокая водостойкость, химическая устойчивость и механическая устойчивость, глянец, прилипание к пластмассовым пленкам и устойчивость к термосварке, в частности для применений при печати на упаковке.

Часто является необходимым диспергировать пигменты в жидкой и, в частности, водной среде для того, чтобы их можно было дальше обрабатывать с образованием, например, фиксирующих жидкостей и, в частности, жидких печатных красок. Печатные краски должны быть стабильными при хранении и проявлять однородную дисперсию пигментов в краске. Кроме того, полученные краски должны удовлетворять требованиям колориста, т.е. иметь глянец, блеск и глубину тона, и иметь хорошую стойкость, например, прочность к истиранию в сухом состоянии, прилипание к печатной подложке, светостойкость и особенно водостойкость и прочность к истиранию во влажном состоянии при использовании для печати на упаковочном материале, в частности на пластмассовых пленках, необязательно после дополнительной обработки, такой как сушка и отверждение.

Для обеспечения, в частности, в хорошей стойкости, такой как, например, прочность к истиранию в сухом виде (прочность к истиранию во влажном виде и стойкость при стирке), для печатных подложек, краски можно фиксировать посредством так называемого отверждения под действием излучения. Так называемые отверждаемые под действием излучения жидкие краски можно использовать для этой цели, смотри, например, US 5623001 и EP 0993495. Отверждаемые под действием излучения краски обычно содержат материал, который можно отверждать путем подвергания его действию актиничного излучения. Кроме того, фотоинициатор может быть включен в отверждаемые под действием излучения краски.

В WO 2006/089933 раскрыты водные дисперсии, содержащие отверждаемые под действием излучения полиуретаны, содержащие аллофанатные группы, а также применение указанных дисперсий в красках для струйной печати. Печать раскрытых красок для струйной печати и применение актиничного излучения дает печатные подложки, характеризующиеся очень хорошей стойкостью.

Целью настоящего изобретения является обеспечение печатных красок для печатных процессов, которые особенно эффективно отверждаются при применении актиничного излучения и/или термически, а также характеризуются длительным сроком годности, а также улучшенной водостойкостью, глянцем и/или прилипанием. Кроме того, требуется хорошая устойчивость к термосварке, в частности на ПЭНП (полиэтилене низкой плотности), ПЭВП и ОПП (ориентированном полипропилене). Полиуретаны должны также проявлять хорошую совместимость с пигментами.

В контексте настоящей заявки «устойчивость к термосварке» означает способность отпечатанной на конкретной подложке краски выдерживать процесс термосварки, который применяют к печатной подложке для того, чтобы закрыть упаковку (при конкретной температуре и времени выполнения операции).

Обнаружили, что данная цель достигается путем применения водных дисперсий, определенных в начале. Применение согласно настоящему изобретению относится к печатным краскам, используемым в печатных процессах, таких как процессы струйной печати и процессы, отличные от струйной печати, предпочтительно процессы, отличные от струйной печати, очень предпочтительно для процессов флексографической печати и/или процессов глубокой печати.

Выражение «печатная краска» используется в настоящем документе как собирательное обозначение содержащих красители составов различной консистенции, которые наносят исключительно посредством печатной формы на материал для печати и фиксируются на нем в виде слоя краски (оттиска) (определение CEPE).

Полиуретаны для целей настоящего изобретения следует понимать как означающие не только такие полимеры, которые соединены исключительно уретановыми группами, а, в более широком смысле, как полимеры, получаемые реакцией ди- или полиизоцианатов с соединениями, содержащими активные атомы водорода. Полиуретаны для целей настоящего изобретения, таким образом, могут содержать мочевинные, аллофанатные, биуретные, карбодиимидные, амидные, сложноэфирные, эфирные, уретониминовые, уретидионовые, изоциануратные или оксазолидиновые группы, а также уретановые группы. В качестве общей ссылки можно процитировать, например: Kunststoffhandbuch/Saechtling, 26th edition, Carl-Hanser-Verlag, Munich 1995, стр. 491 и далее. Более конкретно, полиуретаны для целей настоящего изобретения содержат аллофанатные группы.

Согласно одному варианту осуществления настоящего изобретения полиуретан (A) представляет собой негиперразветвленный полиуретан. Гиперразветвленные полиуретаны известны сами по себе и описаны, например, в J.M.S. - Rev. Macromol. Chem. Phys. 1997, C37(3), 555.

Водные дисперсии согласно настоящему изобретению предпочтительно производят из органических пигментов, которые содержат технический углерод. Белые пигменты также предпочтительны, в частности диоксид титана. Теперь будут перечислены примеры особенно подходящих пигментов (B).

Органические пигменты:

- моноазопигменты: C.I. пигмент коричневый 25; C.I. пигмент оранжевый 5, 13, 36 и 67; C.I. пигмент красный 1, 2, 3, 5, 8, 9, 12, 17, 22, 23, 31, 48:1, 48:2, 48:3, 48:4, 49, 49:1, 52:1, 52:2, 53, 53:1, 53:3, 57:1, 63, 112, 146, 170, 184, 210, 245 и 251; C.I. пигмент желтый 1, 3, 73, 74, 65, 97, 151 и 183;

- диазопигменты: C.I. пигмент оранжевый 16, 34 и 44; C.I. пигмент красный 144, 166, 214 и 242; C.I. пигмент желтый 12, 13, 14, 16, 17, 81, 83, 106, 113, 126, 127, 155, 174, 176 и 188;

- антантроновые пигменты: C.I. пигмент красный 168 (C.I. кубовый оранжевый 3);

- антрахиноновые пигменты: C.I. пигмент желтый 147 и 177; C.I. пигмент фиолетовый 31;

- антрахиноновые пигменты: C.I. пигмент желтый 147 и 177; C.I. пигмент фиолетовый 31;

- антрапиримидиновые пигменты: C.I. пигмент желтый 108 (C.I. кубовый желтый 20);

- хинакридоновые пигменты: C.I. пигмент красный 122, 202 и 206; C.I. пигмент фиолетовый 19;

- хинофталоновые пигменты: C.I. пигмент желтый 138;

- диоксазиновые пигменты: C.I. пигмент фиолетовый 23 и 37;

- флавантроновые пигменты: C.I. пигмент желтый 24 (C.I. кубовый желтый 1);

- индантроновые пигменты: C.I. пигмент синий 60 (C.I. кубовый синий 4) и 64 (C.I. кубовый синий 6);

- изоиндолиновые пигменты: C.I. пигмент оранжевый 69; C.I. пигмент красный 260; C.I. пигмент желтый 139 и 185;

- изоиндолиноновый пигменты: C.I. пигмент оранжевый 61; C.I. пигмент красный 257 и 260; C.I. пигмент желтый 109, 110, 173 и 185;

- изовиолантроновые пигменты: C.I. пигмент фиолетовый 31 (C.I. кубовый фиолетовый 1);

- пигменты на основе комплексов металлов: C.I. пигмент желтый 117, 150 и 153; C.I. пигмент зеленый 8;

- периноновые пигменты: C.I. пигмент оранжевый 43 (C.I. кубовый оранжевый 7); C.I. пигмент красный 194 (C.I. кубовый красный 15);

- периленовые пигменты: C.I. пигмент черный 31 и 32; C.I. пигмент красный 123, 149, 178, 179 (C.I. кубовый красный 23), 190 (C.I. кубовый красный 29) и 224; C.I. пигмент фиолетовый 29;

- фталоцианиновые пигменты: C.I. пигмент синий 15, 15:1, 15:2, 15:3, 15:4, 15:6 и 16; C.I. пигмент зеленый 7 и 36;

- пирантроновые пигменты: C.I. пигмент оранжевый 51; C.I. пигмент красный 216 (C.I. кубовый оранжевый 4);

- пигменты на основе тиоиндиго: C.I. пигмент красный 88 и 181 (C.I. кубовый красный 1); C.I. пигмент фиолетовый 38 (C.I. кубовый фиолетовый 3);

- пигменты на основе триарилкарбония: C.I. пигмент синий 1,61 и 62; C.I. пигмент зеленый 1; C.I. пигмент красный 81, 81:1 и 169; C.I. пигмент фиолетовый 1, 2, 3 и 27; C.I. пигмент черный 1 (анилиновый черный); C.I. пигмент желтый 101 (алдазиновый желтый); C.I. пигмент коричневый 22.

Неорганические пигменты:

- белые пигменты: диоксид титана (C.I. пигмент Белый 6), цинковые белила, пигментный оксид цинка, сульфат бария, сульфид цинка, литопоны; свинцовые белила; карбонат кальция;

- черные пигменты: железооксидный черный (C.I. пигмент черный 11), железомарганцевый черный, шпинелевый черный (C.I. пигмент черный 27); технический углерод (C.I. пигмент черный 7);

- цветные пигменты: оксид хрома, зеленый гидрат оксида хрома; хромовый зеленый (C.I. пигмент зеленый 48); кобальтовая зелень (C.I. пигмент зеленый 50); зеленый ультрамарин; кобальтовая синь (C.I. пигмент синий 28 и 36); синий ультрамарин; берлинская лазурь (C.I. пигмент синий 27); марганцевый голубой; ультрамарин фиолетовый; кобальтовый и марганцевый фиолетовый; красный железооксидный (C.I. пигмент красный 101); сульфоселенид кадмия (C.I. пигмент красный 108); молибдатовый красный (C.I. пигмент красный 104); красный ультрамарин; коричневый железооксидный, смешанный коричневый, шпинелевые фазы и корундовые фазы (C.I. пигмент коричневый 24, 29 и 31), хромовый оранжевый; желтый железооксидный (C.I. пигмент желтый 42); никельтитановый желтый (C.I. пигмент желтый 53; C.I. пигмент желтый 157 и 164); хромовотитановый желтый; сульфид кадмия и сульфид кадмия и цинка (C.I. пигмент желтый 37 и 35); хромовый желтый (C.I. пигмент желтый 34), цинковый желтый, хроматы щелочноземельных металлов; неаполитанский желтый; ванадат висмута (C.I. пигмент желтый 184);

- интерферированные пигменты: пигменты с металлическим эффектом на основе покрытых металлических пластинок; пигменты с жемчужным блеском на основе покрытых оксидами металлов пластинок слюды; жидкокристаллические пигменты.

Предпочтительные пигменты (B) в данном контексте представляют собой моноазопигменты (в частности лаковые пигменты BON, пигменты на основе нафтола AS), диазопигменты (в частности диариловые желтые пигменты, бисацетоацетанилидные пигменты, дисазопиразолоновые пигменты), хинакридоновые пигменты, хинофталоновые пигменты, периноновые пигменты, фталоцианиновые пигменты, пигменты на основе триарилкарбония (пигменты щелочная лазурь, лаковые родамины, окрашивающие соли с комплексными анионами), изоиндолиновые пигменты, белые пигменты и технические углероды.

Примеры особенно предпочтительных пигментов (B) представляют, в частности: технический углерод, диоксид титана, C.I. пигмент желтый 138, C.I. пигмент красный 122 и 146, C.I. пигмент фиолетовый 19, C.I. пигмент синий 15:3 и 15:4, C.I. пигмент черный 7, C.I. пигмент оранжевый 5, 38 и 43 и C.I. пигмент зеленый 7.

Согласно одному варианту осуществления настоящего изобретения полиуретан (A) характеризуется температурой стеклования, определяемой дифференциальной сканирующей калориметрией (ДСК), например, не более 50°C и предпочтительно не более 40°C, определенной согласно ASTM 3418/82 при скорости нагревания 10°C/мин.

Полиуретаны (A) для целей настоящего изобретения получают реакцией

(a) от 15% до 70 мас. %, предпочтительно от 30% до 60 мас. %, ди- или полиизоцианата, содержащего в среднем от 1 до 10 аллофанатных групп и в среднем от 1 до 10 двойных связей C-C на молекулу, причем все средние значения предпочтительно представлены на основе среднечисленного значения, с

(b) необязательно от 0 до 60 мас. %, предпочтительно до 20 мас. %, дополнительного ди- или полиизоцианата и

(c) от 5% до 50 мас. %, предпочтительно от 30% до 50 мас. %, соединений, имеющих по меньшей мере одну реакционноспособную относительно изоцианата группу, содержащую по меньшей мере один поликарбонатдиол с молекулярной массой от 500 до 3000 г/моль.

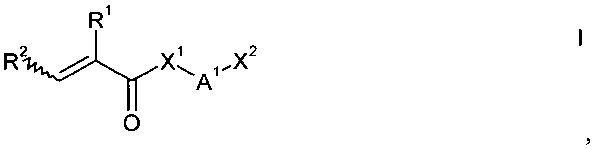

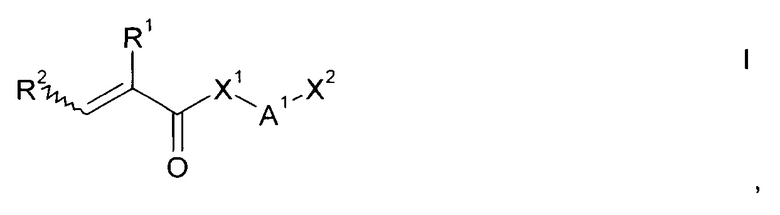

По меньшей мере один ди- или полиизоцианат (а), который содержит в среднем от 1 до 10 и предпочтительно до 5 аллофанатных групп и в среднем на молекулу от 1 до 10 и предпочтительно до 5 двойных связей C-C на молекулу, причем все средние значения представлены на основе среднемассового значения и предпочтительно на основе среднечисленного значения, представляет собой соединение, которое предпочтительно получают в присутствии катализатора из по меньшей мере одного диизоцианата (a1) с по меньшей мере одним соединением общей формулы 1

в настоящем документе также называемом соединение (a2) для краткости, причем переменные определены следующим образом:

R1 и R2 являются одинаковыми или различными и независимо выбраны из водорода и C1-C10-алкила, такого как, например, метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, н-пентил, изопентил, втор-пентил, неопентил, 1,2-диметилпропил, изоамил, н-гексил, изогексил, втор-гексил, н-гептил, н-октил, 2-этилгексил, н-нонил, н-децил; более предпочтительно C1-C4-алкила, такого как метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил и трет-бутил, в частности метила;

X1 выбирается из кислорода и N-R3,

A1 выбирается из C1-C20-алкилена, предпочтительно C2-C10-алкилена, например, -CH2-, -(CH2)12-, -(CH2)14-, -(CH2)16-, -(CH2)20-, предпочтительно -(CH2)2-, -(CH2)3-, -(CH2)4-, -(CH2)5-, -(CH2)6-, -(CH2)8-, -(CH2)10-, незамещенного или однократно или многократно замещенного C1-C4-алкилом, например, метилом, этилом, н-пропилом, изопропилом, н-бутилом, изобутилом, втор-бутилом или трет-бутилом, предпочтительно метилом, фенилом или -O-C1-C4-алкилом, например, -O-CH3, -O-C2H5, -O-н-C3H7, -O-CH(CH3)2, -O-н-C4H9, -O-изо-C4H9, -O-втор-C4H9, -O-C(CH3)3,

в качестве замещенного C1-C20-алкилена можно упомянуть, например, -CH(CH3)-, -CH(C2H5)-, -CH(C6H5)-, -CH2-CH(CH3)-, цис- и транс-CH(CH3)-CH(CH3)-, -(CH2)-C(CH3)2-CH2-, -CH2-CH(C2H5)-, -CH2-CH(н-C3H7)-, -CH2-CH(изо-C3H7)-,

причем одна или несколько несмежных CH2-групп замещенного или незамещенного C1-C20-алкилена могут быть замещены на кислород, примерами являются -CH2-O-CH2-, -(CH2)2-O-(CH2)2-, -[(CH2)2-O]2-(CH2)2-, -[(CH2)2-O]3-(CH2)2-,

X2 выбран из NH-R3 и предпочтительно гидроксила,

R3 в каждом случае различный или предпочтительно одинаковый и выбран из водорода, фенила и C1-C10-алкила, такого как, например, метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, н-пентил, изопентил, втор-пентил, неопентил, 1,2-диметилпропил, изоамил, н-гексил, изогексил, втор-гексил, н-гептил, н-октил, 2-этилгексил, н-нонил, н-децил; более предпочтительно C1-C4-алкила, такого как метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил и трет-бутил, в частности метила.

В частности, особенно предпочтительными соединениями общей формулы I являются 2-гидроксиэтил(мет)акрилат и 3-гидроксипропил(мет)акрилат, в частности 2-гидроксиэтил(мет)акрилат.

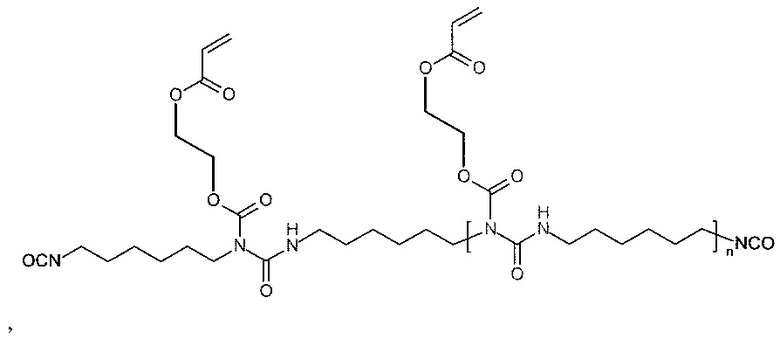

Согласно особо предпочтительному варианту осуществления аллофанатная группа, несущая полиизоцианат (a), имеет формулу (Ia)

где n представляет собой положительное число, среднее значение которого составляет от 1 до 5, предпочтительно от 1 до 3.

Полиуретан (A) можно получать в присутствии по меньшей мере одного катализатора или предпочтительно в отсутствие катализатора.

Пригодные катализаторы включают, например, все катализаторы, обычно используемые в химии полиуретанов.

Катализаторы, обычно используемые в химии полиуретанов, представляют собой предпочтительно органические амины, в частности третичные алифатические, циклоалифатические или ароматические амины, и органические соединения металлов - кислоты Льюиса.

Пригодные органические соединения металлов - кислоты Льюиса включают, например, соединения олова, например, соли олова(II) органических карбоновых кислот, причем примерами являются ацетат олова(II), октоат олова(II), этилгексаноат олова(II) и лаурат олова(II), и диалкилоловянные (IV) производные органических карбоновых кислот, причем примерами являются диацетат диметилолова, диацетат дибутилолова, дибутират дибутилолова, бис(2-этилгексаноат) дибутилолова, дилаурат дибутилолова, малеат дибутилолова, дилаурат диоктилолова и диацетат диоктилолова. Металлические комплексы, такие как ацетилацетонаты железа, титана, цинка, алюминия, циркония, марганца, никеля и кобальта, также возможны. Дополнительные пригодные соединения металлов описаны Blank и соавт. в Progress in Organic Coatings, 1999, 35, 19 и далее.

Соли диалкилолова(IV) органических карбоновых кислот представляют собой, например, диацетат диметилолова, диацетат дибутилолова, дибутират дибутилолова, бис(2-этилгексаноат) дибутилолова, дилаурат дибутилолова, малеат дибутилолова, дилаурат диоктилолова и диацетат диоктилолова. Предпочтение отдают диацетату дибутилолова и дилаурату дибутилолова. По токсикологическим причинам соли олова менее предпочтительны, однако, все еще часто используются на практике.

Другие предпочтительные металлоорганические соединения - кислоты Льюиса представляют собой диоктоат цинка(II), ацетилацетонат циркония и 2,2,6,6-тетраметил-3,5-гептандионат циркония.

Катализаторы на основе висмута и кобальта, соли церия, такие как октоаты церия, и соли цезия можно также использовать в качестве катализаторов.

Катализаторы на основе висмута более конкретно представляют собой карбоксилаты висмута, в частности октоаты, этилгексаноаты, неодеканоаты или пивалаты висмута; примерами являются K-KAT 348 и XK-601 от King Industries, TIB KAT 716, 716LA, 716XLA, 718, 720, 789 от TIB Chemicals и от Shepherd Lausanne, а также смеси катализаторов, например, органических соединений висмута и органических соединений цинка.

Предпочтительные органические соединения металлов - кислоты Льюиса представляют собой диацетат диметилолова, дибутират дибутилолова, бис(2-этилгексаноат) дибутилолова, дилаурат дибутилолова, дилаурат диоктилолова, ацетилацетонат циркония и 2,2,6,6-тетраметил-3,5-гептандионат циркония.

Очень предпочтительными органическими соединениями металлов - кислотами Льюиса являются октоаты, этилгексаноаты, неодеканоаты или пивалаты висмута, ацетилацетонат циркония и 2,2,6,6-тетраметил-3,5-гептандионат циркония.

Согласно особенно предпочтительному варианту осуществления не содержащее олово органическое соединение металла - кислоту Льюиса используют в качестве катализатора.

Аналогично, катализаторы на основе висмута, цинка и кобальта, а также соли цезия можно использовать в качестве гидрофильных катализаторов. Пригодные соли цезия включают такие соединения, в которых используются следующие анионы: F-, Cl-, ClO-, ClO3-, ClO4-, Br-, J-, JO3-, CN-, OCN-, NO2-, NO3-, HCO3-, CO32-, S2-, SH-, HSO3-, SO32-, HSO4-, SO42-, S2O22-, S2O42-, S2O52-, S2O62-, S2O72-, S2O82-, H2PO2-, H2PO4-, HPO42-, PO43-, P2O74-, (OCnH2n+1)-, (CnH2n-1O2)-, (CnH2n-3O2)- и (Cn+1H2n-2O4)2-, где n представляет собой целые числа от 1 до 20.

Предпочтение отдают карбоксилатам висмута, карбоксилатам цинка и карбоксилатам цезия, в которых анион соответствует формуле (CnH2n-1O2)-, а также (Cn+1H2n-2O4)2-, где n составляет от 1 до 20. Особенно предпочтительные соли цезия включают монокарбоксилаты общей формулы (CnH2n-1O2)-, где n представляет собой целые числа от 1 до 20, в качестве анионов. Формиат, ацетат, пропионат, гексаноат, 2-этилгексаноат, н-октаноат и неодеканоат следует упомянуть здесь особенно.

В качестве обычных органических аминов можно упомянуть, например: триэтиламин, 1,4-диазабицикло[2,2,2]октан, трибутиламин, диметилбензиламин, N,N,N',N'-тетраметилэтилендиамин, N,N,N',N'-тетраметилбутан-1,4-диамин, N,N,N',N'-тетраметилгексан-1,6-диамин, диметилциклогексиламин, диметилдодециламин, пентаметилдипропилентриамин, пентаметилдиэтилентриамин, 3-метил-6-диметиламино-3-азапентол, диметиламинопропиламин, 1,3-бисдиметиламинобутан, бис(2-диметиламиноэтиловый) эфир, N-этилморфолин, N-метилморфолин, N-циклогексилморфолин, 2-диметиламиноэтоксиэтанол, диметилэтаноламин, метилдиэтаноламин, тетраметилгексаметилендиамин, диметиламино-N-метилэтаноламин, N-метилимидазол, N-формил-N,N'-диметилбутилендиамин, N-диметиламиноэтилморфолин, 3,3'-бисдиметиламино-ди-н-пропиламин и/или диизопропиловый эфир 2,2'-дипиперазина, диметилпиперазин, трис(N,N-диметиламинопропил)-втор-гексагидротриазин, имидазолы, такие как 1,2-диметилимидазол, 4-хлор-2,5-диметил-1-(N-метиламиноэтил)имидазол, 2-аминопропил-4,5-диметокси-1-метилимидазол, 1-аминопропил-2,4,5-трибутилимидазол, 1-аминоэтил-4-гексилимидазол, 1-аминобутил-2,5-диметилимидазол, 1-(3-аминопропил)-2-этил-4-метилимидазол, 1-(3-аминопропил)имидазол и/или 1-(3-аминопропил)-2-метилимидазол.

Предпочтительными органическими аминами являются триалкиламины, имеющие независимо два C1-C4-алкильных радикала и один алкильный или циклоалкильный радикал с 4-20 атомами углерода, например, диметил-C4-C15-алкиламин, такой как диметилдодециламин или диметил-C3-C8-циклоалкиламин. Аналогично, предпочтительные органические амины представляют собой бициклические амины, которые могут необязательно содержать дополнительный гетероатом, такой как кислород или азот, такие как, например, 1,4-диазабицикло[2,2,2]октан.

Особенно предпочтительным является использование ацетата аммония или триэтиламина и наиболее предпочтительно использование 2-этилгексаноата N,N,N-триметил-N-(2-гидроксипропил)аммония.

Следует иметь в виду, что смеси двух или более вышеуказанных соединений также можно использовать в качестве катализаторов.

Особое предпочтение отдано использованию таких катализаторов, выбранных из вышеуказанных соединений, которые растворимы в органических растворителях, таких как ацетон, тетрагидрофуран (ТГФ), N-метилпирролидон и/или N-этилпирролидон.

Если используют катализатор, этот катализатор предпочтительно используют в количестве от 0,0001% до 10 мас. % и более предпочтительно в количестве от 0,001% до 5 мас. % на основании диизоцианата (a1). Как указано выше, согласно предпочтительному варианту осуществления катализатор не используют.

Катализатор или катализаторы можно добавлять в твердом или жидком виде или в растворе в зависимости от состава катализатора или катализаторов. Пригодные растворители включают несмешиваемые с водой растворители, такие как ароматические или алифатические углеводороды, такие как, например, толуол, этилацетат, гексан и циклогексан, а также сложные эфиры карбоновых кислот, такие как, например, этилацетат, пригодные растворители также включают ацетон, ТГФ и N-метилпирролидон и N-этилпирролидон. Катализатор или катализаторы предпочтительно добавляют в твердом или жидком виде и наиболее предпочтительно в растворе в органических растворителях, таких как ацетон, тетрагидрофуран (ТГФ), N-метилпирролидон или N-этилпирролидон.

Диизоцианат (a1) выбирают, например, из алифатических, ароматических и циклоалифатических диизоцианатов. Примеры ароматических диизоцианатов представляют собой 2,4-толуолдиизоцианат (2,4-ТДИ), 2,4'-дифенилметандиизоцианат (2,4'-МДИ) и так называемые ТДИ-смеси (смеси 2,4-толуолдиизоцианата и 2,6-толуолдиизоцианата).

Примеры алифатических диизоцианатов представляют собой 1,4-бутилендиизоцианат, 1,12-додекаметилендиизоцианат, 1,10-декаметилендиизоцианат, 2-бутил-2-этилпентаметилендиизоцианат, 2,4,4-триметилгексаметилендиизоцианат или 2,2,4-триметилгексаметилендиизоцианат и, в частности, гексаметилендиизоцианат (ГДИ).

Примеры циклоалифатических диизоцианатов представляют собой изофорондиизоцианат (ИФДИ), 2-изоцианатопропилциклогексилизоцианат, 2,4'-метиленбис(циклогексил)диизоцианат и 4-метилциклогексан-1,3-диизоцианат (Г-ТДИ).

Дополнительные примеры изоцианатов, имеющих группы с различной реакционной способностью, представляют собой 1,3-фенилендиизоцианат, 1,4-фенилендиизоцианат, 1,5-нафтилендиизоцианат, дифенилдиизоцианат, толидиндиизоцианат и 2,6-толилендиизоцианат.

Конечно, можно использовать смеси вышеуказанных диизоцианатов.

Диизоцианат (a1) и соединение (a2) можно использовать в молярных соотношениях, например, от 20:1 до 1:1 и предпочтительно от 15:1 до 10:1.

Согласно одному варианту осуществления настоящего изобретения диизоцианат (a1) и соединение (a2) можно приводить в реакцию друг с другом при температурах в диапазоне от 20°C до 150°C и предпочтительно от 50 до 130°C.

Согласно одному варианту осуществления настоящего изобретения диизоцианат (a1) и соединение (a2) могут находиться в растворителе, предпочтительно в органическом растворителе или смеси органических растворителей, таких как, например, толуол, ацетон или тетрагидрофуран или их смеси. Согласно другому варианту осуществления настоящего изобретения реакцию диизоцианата (a1) с соединением (a2) проводят без использования растворителя.

Согласно одному варианту осуществления настоящего изобретения условия реакции для реакции диизоцианата (a1) с соединением (a2), например, молярные соотношения диизоцианата (a1) и соединения (a2), выбирают так, что диизоцианат (a) имеет 2 изоцианатные группы, от 1 до 10 аллофанатных групп и от 1 до 10 двойных связей C-C, но не содержит O-CO-NH-группы. Согласно другому варианту осуществления настоящего изобретения условия реакции для реакции диизоцианата (a1) с соединением (a2), например, молярные соотношения диизоцианата (a1) и соединения (a2), выбирают так, что диизоцианат (a) имеет 2 изоцианатные группы, от 1 до 9 аллофанатных групп и от 1 до 9 двойных связей C-C, а также одну или несколько O-CO-NH-групп.

После завершения реакции диизоцианата (a1) с соединением (a2) можно выделять ди- или полиизоцианат (a), например, удалением непрореагировавших исходных материалов, таких как диизоцианат (a1) или соединение (a2). Подходящий способ удаления непрореагировавших исходных материалов, таких как диизоцианат (a1) и соединение (a2), представляет собой их дистилляцию, предпочтительно под пониженным давлением. Тонкопленочные испарители являются, в частности, особенно подходящими. Непрореагировавший диизоцианат (a1) предпочтительно не удаляют дистилляцией.

Согласно одному варианту осуществления настоящего изобретения ди- или полиизоцианат (a), в частности соединение (Ia), характеризуется динамической вязкостью при 23°C в диапазоне от 500 до 2000 мПа⋅с, предпочтительно в диапазоне от 600 до 1800 мПа⋅с и наиболее предпочтительно в диапазоне от 700 до 1500 мПа⋅с.

Согласно одному варианту осуществления настоящего изобретения ди- или полиизоцианат (a) характеризуется содержанием NCO в диапазоне от 8% до 20 мас. % и предпочтительно в диапазоне от 12% до 17 мас. %, что определяется титрованием, например.

Полиуретан (A) получают реакцией ди- или полиизоцианата (а) с по меньшей мере одним дополнительным ди- или полиизоцианатом (b). Ди- или полиизоцианат (b) можно выбирать из вышеуказанных алифатических, ароматических и циклоалифатических диизоцианатов.

Согласно одному варианту осуществления настоящего изобретения ди- или полиизоцианат (b) выбирают так, что он отличается от диизоцианата (a1).

Согласно одному варианту осуществления настоящего изобретения ди- или полиизоцианат (b) выбирают так, что он является одинаковым с диизоцианатом (a1). Один конкретный вариант осуществления настоящего изобретения включает выбор ди- или полиизоцианата (b), одинакового с диизоцианатом (a1), путем оставления в неизрасходованном диизоцианате (a1) после того, как закончилось получение ди- или полиизоцианата (a).

Полиуретан (A) также получают реакцией с по меньшей мере одним поликарбонатдиолом (c1) с молекулярной массой от 500 до 3000 г/моль.

Поликарбонатдиолы (c1) имеют именно 2 функциональные группы OH и предпочтительно представляют собой соединения (c1), которые удовлетворяют формуле (II)

HO-R5-[-O(CO)O-R5-]x-OH,

где

R5 представляет собой двухвалентный алифатический или циклоалифатический, предпочтительно алифатический, радикал, содержащий 2-20 атомов углерода, и

x представляет собой целое положительное число от 2 до 20, предпочтительно от 3 до 15.

Такие поликарбонатдиолы (c1) получают реакцией (c1a) фосгена, дифосгена или трифосгена с алифатическим, алифатическим/ароматическим или ароматическим спиртом с 2 функциональными группами или реакцией по меньшей мере одного органического карбоната общей формулы RO[(CO)O]nR с по меньшей мере одним алифатическим, алифатическим/ароматическим или ароматическим спиртом (c1b), содержащим именно 2 OH-группы, с отщеплением спиртов ROH, причем R независимо в каждом случае представляет собой неразветвленный или разветвленный алифатический, ароматический/алифатический или ароматический углеводородный радикал с 1-20 атомами углерода, а также возможно соединение радикалов R друг с другом с образованием кольца, и n представляет собой целое число от 1 до 5.

Используемый исходный материал (c1a) может представлять собой фосген, дифосген или трифосген, предпочтительно фосген, среди прочего, хотя предпочтительно использование органических карбонатов в качестве соединения (c1a).

Радикалы R органического карбоната общей формулы RO[(CO)O]nR представляют собой в каждом случае независимо друг от друга неразветвленный или разветвленный алифатический углеводородный радикал с 1-20 атомами углерода, ароматический/алифатический (аралифатический) или ароматический углеводородный радикал с 7-20 атомами углерода. Два радикала R могут быть одинаковыми или различными; предпочтительно они одинаковые. Каждый R предпочтительно представляет собой алифатический углеводородный радикал и более предпочтительно неразветвленный или разветвленный алкильный радикал с 1-5 атомами углерода или замещенный или незамещенный фенильный радикал.

R представляет собой неразветвленный или разветвленный, предпочтительно неразветвленный, (цикло)алифатический, ароматический/алифатический или ароматический, предпочтительно (цикло)алифатический или ароматический, более предпочтительно алифатический, углеводородный радикал с 1-20 атомами углерода, предпочтительно 1-12, более предпочтительно 1-6 и особенно предпочтительно 1-4 атомами углерода.

Их примерами являются метил, этил, изопропил, н-пропил, н-бутил, изобутил, втор-бутил, трет-бутил, н-гексил, н-гептил, н-октил, н-децил, н-додецил, н-тетрадецил, н-гексадецил, н-октадецил, н-эйкозил, 2-этилгексил, циклопентил, циклогексил, циклооктил, циклододецил, фенил, о- или п-толил или нафтил. Предпочтение отдают метилу, этилу, н-бутилу и фенилу.

Радикалы R могут быть одинаковыми или различными; предпочтительно они одинаковые.

Радикалы R могут также соединяться друг с другом с образованием кольца. Примеры двухвалентных радикалов R этого типа представляют собой 1,2-этилен, 1,2-пропилен и 1,3-пропилен.

В общем, n представляет собой целое число от 1 до 5, предпочтительно от 1 до 3, более предпочтительно от 1 до 2.

Карбонаты могут, в частности, предпочтительно представлять собой простые карбонаты общей формулы RO(CO)OR; другими словами, в этом случае n равно 1.

Диалкил- или диарилкарбонаты можно получать, например, реакцией алифатических, аралифатических или ароматических спиртов, предпочтительно моноспиртов, с фосгеном. Кроме того, их можно также получать окислительным карбонилированием спиртов или фенолов посредством CO в присутствии благородных металлов, кислорода или NOx. Касательно способов получения диарил- или диалкилкарбонатов смотри также «Ullmann's Encyclopedia of Industrial Chemistry», 6th Edition, 2000 Electronic Release, Verlag Wiley-VCH.

Для настоящего изобретения способ, которым получали карбонат, не играет значительной роли.

Примеры подходящих карбонатов включают алифатические, ароматические/алифатические или ароматические карбонаты, такие как этиленкарбонат, 1,2- или 1,3-пропиленкарбонат, дифенилкарбонат, дитолилкарбонат, диксилилкарбонат, динафтилкарбонат, этилфенилкарбонат, дибензилкарбонат, диметилкарбонат, диэтилкарбонат, ди-н-пропилкарбонат, ди-н-бутилкарбонат, диизобутилкарбонат, дипентилкарбонат, дигексилкарбонат, дициклогексилкарбонат, дигептилкарбонат, диоктилкарбонат, дидецилкарбонат или дидодецилкарбонат.

Примеры карбонатов, у которых n больше 1, включают диалкилдикарбонаты, такие как ди(трет-бутил)дикарбонат, или диалкилтрикарбонаты, такие как ди(трет-бутил)трикарбонат.

Предпочтение отдают использованию алифатических карбонатов, в частности таким, где радикалы содержат 1-5 атомов углерода, таким как, например, диметилкарбонат, диэтилкарбонат, ди-н-пропилкарбонат, ди-н-бутилкарбонат или диизобутилкарбонат. Одним предпочтительным ароматическим карбонатом является дифенилкарбонат.

Органические карбонаты реагируют с по меньшей мере одним алифатическим, циклоалифатическим спиртом, который содержит именно 2 OH-группы, или со смесями двух или более различных спиртов.

Примеры подходящих соединений (c1b) с 2 OH-группами включают этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2- и 1,3-пропандиол, дипропиленгликоль, трипропиленгликоль, неопентилгликоль, 2-бутил-2-этил-1,3-пропандиол, 1,2-, 1,3- и 1,4-бутандиол, 1,2-, 1,3- и 1,5-пентандиол, 1,6-гександиол, 1,2- или 1,3-циклопентандиол, 1,2-, 1,3- или 1,4-циклогександиол, 1,1-, 1,2-, 1,3- или 1,4-циклогександиметанол, бис(4-гидроксициклогексил)метан, бис(4-гидроксициклогексил)этан, 2,2-бис(4-гидроксициклогексил)пропан, 1,1'-бис(4-гидроксифенил)-3,3,5-триметилциклогексан.

Предпочтительными соединениями (c1b) являются 1,2- и 1,3-пропандиол, 2-бутил-2-этил-1,3-пропандиол, 1,4-бутандиол и 1,6-гександиол.

Реакция фосгена, дифосгена или трифосгена со спиртом или смесью спиртов происходит, в общем, с отщеплением хлороводорода; реакция карбонатов со спиртом или смесью спиртов для получения поликарбонатдиола происходит с отщеплением монофункционального спирта или фенола от молекулы карбоната.

Поликарбонатдиолы, образованные описанным способом, после реакции, т.е. без дополнительной модификации, имеют на конце гидроксильные группы и карбонатные группы или карбамоилхлоридные группы. Они легко растворяются в различных растворителях.

Примеры таких растворителей представляют собой ароматические и/или (цикло)алифатические углеводороды и их смеси, галогенированные углеводороды, кетоны, сложные эфиры и эфиры.

Предпочтение отдают ароматическим углеводородам, (цикло)алифатическим углеводородам, алкилалканоатам, кетонам, алкоксилированным алкилалканоатам и их смесям.

Соединение (c) может необязательно также содержать по меньшей мере одно соединение (c2), несущее по меньшей мере одну, предпочтительно по меньшей мере две, группы, реакционноспособные относительно изоцианата, предпочтительно гидроксигруппы, и по меньшей мере одну, предпочтительно именно одну кислотную группу, предпочтительно по меньшей мере одну группу сульфоновой или карбоновой кислоты. Предпочтительные соединения (c2) выбирают из 1,1,1-триметилол-C1-C4-алкилкарбоновых кислот, например 1,1,1-триметилолуксусной кислоты, 1,1,1-триметилолпропановой кислоты, 1,1,1-триметилолмасляной кислоты, лимонной кислоты, 2,2-диметилол-C1-C4-алкилкарбоновых кислот, например, 2,2-диметилолуксусной кислоты, 2,2-диметилолпропановой кислоты, 2,2-диметилолмасляной кислоты, 2,2-диметилол-C1-C4-алкилсульфоновых кислот, поли-C2-C3-алкиленгликолей, имеющих в среднем от 3 до 300 алкиленоксидных звеньев на молекулу, в частности полиэтиленгликоля, имеющего в среднем (среднечисленно) от 3 до 300 этиленоксидных звеньев на молекулу, и продуктов полиприсоединения этиленоксида и пропиленоксида, имеющих в среднем (среднечисленно) от 3 до 300 этиленоксидных звеньев на молекулу, и при этом мольная доля этиленоксида больше, чем доля пропиленоксида.

Соединение (c) может необязательно также включать по меньшей мере одно соединение (c3), несущее именно две группы, реакционноспособные относительно изоцианата, предпочтительно гидроксигруппы, и никаких дополнительных функциональных групп.

Примеры подходящих соединений (c3), имеющих две OH-группы, включают этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2- и 1,3-пропандиол, дипропиленгликоль, трипропиленгликоль, неопентилгликоль, 2-бутил-2-этил-1,3-пропандиол, 1,2-, 1,3- и 1,4-бутандиол, 1,2-, 1,3- и 1,5-пентандиол, 1,6-гександиол, 1,2- или 1,3-циклопентандиол, 1,2-, 1,3- или 1,4-циклогександиол, 1,1-, 1,2-, 1,3- или 1,4-циклогександиметанол, бис(4-гидроксициклогексил)метан, бис(4-гидроксициклогексил)этан, 2,2-бис(4-гидроксициклогексил)пропан и 1,1'-бис(4-гидроксифенил)-3,3,5-триметилциклогексан. Особенно предпочтительными являются неопентилгликоль и 2-бутил-2-этил-1,3-пропандиол.

Согласно одному варианту осуществления настоящего изобретения поликарбонатдиолы, используемые в качестве соединения (c), характеризуются гидроксильным числом в диапазоне от 20 до 200 мг KOH/г, предпочтительно в диапазоне от 50 до 180 и наиболее предпочтительно в диапазоне от 100 до 160 мг KOH/г, определенным согласно немецким стандартам DIN 53240.

Согласно одному варианту осуществления настоящего изобретения поликарбонатдиолы, используемые в качестве соединения (c), характеризуются молекулярной массой Mw в диапазоне от 500 до 3000 г/моль, предпочтительно в диапазоне от 700 до 3000 г/моль и более предпочтительно до 2000 г/моль.

Один вариант осуществления настоящего изобретения включает синтез полиуретана (A) путем дополнительного добавления по меньшей мере одного соединения (d), несущего по меньшей мере одну, предпочтительно одну или две, особенно предпочтительно именно одну группу, реакционноспособную относительно изоцианата, предпочтительно гидроксигруппы, и по меньшей мере одну, предпочтительно одну или две, (мет)акрилатные группы.

Согласно предпочтительному варианту осуществления соединение (d) общей формулы I присутствует в реакции ди- или полиизоцианата (a) и дополнительного ди- или полиизоцианата (b), если присутствует, с соединением (c).

Соединения формулы I описаны выше.

Предпочтительные соединения (d) несут одну или несколько групп, которые реакционноспособны относительно изоцианата, предпочтительно гидроксигруппы, и одну или несколько (мет)акрилатных групп.

Соединения (d1), несущие одну группу, реакционноспособную относительно изоцианатных групп, и одну (мет)акрилатную группу, представляют собой 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидроксибутилакрилат и 2-гидроксипропилакрилат.

Также можно дополнительно использовать соединения (d2) с двумя или более, предпочтительно именно двумя, гидроксигруппами и двумя или более, предпочтительно именно двумя, (мет)акрилатными группами.

Предпочтительные соединения (d2), несущие две группы, реакционноспособные относительно изоцианатных групп, представляют собой продукты реакции (мет)акриловой кислоты с диглицидиловыми эфирами, предпочтительно алифатическими диглицидиловыми эфирами, особенно предпочтительно продукты реакции акриловой кислоты с диглицидиловым эфиром этиленгликоля, диглицидиловым эфиром неопентиленгликоля, диглицидиловым эфиром бутан-1,4-диола, диглицидиловым эфиром гексан-1,6-диола, диглицидиловым эфиром поли(тетрагидрофурана) или диглицидиловым эфиром циклогексан-1,4-диметанола.

Полученные таким образом эпокси(мет)акрилаты являются особенно подходящими в качестве соединений (d2).

В качестве соединения (d) общей формулы I можно использовать другое соединение общей формулы I, чем для получения ди- или полиизоцианата (a), которое в среднем содержит от 1 до 10 аллофанатных групп и в среднем от 1 до 10 двойных связей C-C на молекулу. Предпочтительно, однако, соединение (d) и соединение (a2) одинаковые.

Синтез полиуретана (A) можно проводить обычными способами из химии полиуретанов.

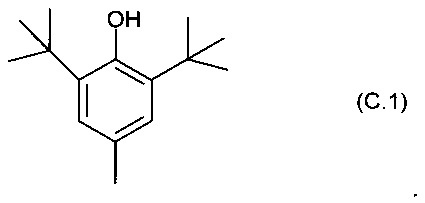

Водные дисперсии согласно настоящему изобретению также содержат по меньшей мере один ингибитор полимеризации (C), также называемый ингибитор (C) или стабилизатор (C). Ингибиторы полимеризации (C) можно выбирать из УФ-поглотителей и акцепторов свободных радикалов. УФ-поглотители превращают УФ-излучение в тепловую энергию. Подходящие УФ-поглотители включают, например, оксанилиды, триазины и бензотриазол (последний доступен как продукты Tinuvin® от BASF SE), бензофеноны, гидроксибензофеноны, гидрохинон, моноалкильные эфиры гидрохинона, такие как, например, монометиловый эфир гидрохинона (MEHQ). Акцепторы свободных радикалов связывают свободные радикалы, образовавшиеся в качестве промежуточных веществ. Подходящие акцепторы свободных радикалов включают, например, стерически затрудненные амины, известные как светостабилизаторы из стерически затрудненных аминов (HALS). Их примеры представляют собой 2,2,6,6-тетраметилпиперидин, 2,6-ди-трет-бутилпиперидин или их производные, например, бис(2,2,6,6-тетраметил-4-пиперидил)себакат. Дополнительные пригодные ингибиторы полимеризации (C) представляют собой замещенные фенолы, в частности трет-алкилзамещенные фенолы, такие как, например,

Согласно одному варианту осуществления настоящего изобретения используют смесь двух или более ингибиторов полимеризации (C), например, эфира гидрохинона и замещенного фенола.

Например, в общем, можно добавлять до 15 мас. % на основе суммы всего (A) и (B) ингибитора полимеризации (C), более предпочтительно от 0,01 до 1 мас. %.

Ингибитор полимеризации (C) можно добавлять во время синтеза полиуретана (A) или потом, например, в ходе диспергирования пигмента (B).

Согласно одному варианту осуществления настоящего изобретения можно использовать ди- или полиизоцианат (a), дополнительный ди- или полиизоцианат (b) и соединение (c) и необязательно также соединение общей формулы I (d) в следующих массовых соотношениях, каждое из которых представлено на основе общего количества полиуретана (A):

от 15% до 70 мас. %, предпочтительно от 30% до 60 мас. %, ди- или полиизоцианата (a),

от 0 до 60 мас. %, предпочтительно до 20 мас. %, дополнительного ди- или полиизоцианата (b),

от 5% до 50 мас. %, предпочтительно от 30% до 50 мас. %, соединения (c),

от 0 до 20 мас. %, предпочтительно до 10 мас. %, соединения общей формулы I (d).

Каждая массовая процентная концентрация представлена относительно общего количества полиуретана (A).

Согласно особенно предпочтительному варианту осуществления полиуретаны (A) получают реакцией

(a) от 30 до 60 мас. % ди- или полиизоцианата, содержащего в среднем от 1 до 10 аллофанатных групп и в среднем от 1 до 10 двойных связей C-C на молекулу, причем средние значения каждого предпочтительно представлены на основе среднечисленного значения, предпочтительно полиизоцианата формулы (Ia), с

(b) от 0% до 20 мас. %, предпочтительно от 1% до 10%, дополнительного ди- или полиизоцианата,

(c1) от 5% до 50 мас. %, предпочтительно от 10% до 40 мас. %, по меньшей мере одного поликарбонатдиола с молекулярной массой от 500 до 3000 г/моль,

(c2) от 2 до 20, предпочтительно от 5 до 10 мас. % по меньшей мере одного соединения (c2), несущего по меньшей мере одну группу, реакционноспособную относительно изоцианата, и по меньшей мере одну кислотную группу,

(c3) от 0,5 до 10, предпочтительно от 1 до 5%, по массе по меньшей мере одного соединения (c3), несущего именно две группы, реакционноспособные относительно изоцианата, и никаких дополнительных функциональных групп,

(d1) от 2 до 20, предпочтительно от 5 до 10%, по массе по меньшей мере одного соединения, несущего одну группу, реакционноспособную относительно изоцианатных групп, и одну (мет)акрилатную группу,

(d2) от 0,5 до 10, предпочтительно от 1 до 5%, по массе по меньшей мере одного соединения (d2) с двумя или более гидроксигруппами и двумя или более (мет)акрилатными группами и

(e) от 0,5 до 10, предпочтительно от 1 до 5%, по массе по меньшей мере одного моно- или ди-C1-C4-алкиламина, который может необязательно иметь гидроксигруппы,

при условии, что сумма всегда составляет 100 мас. %.

Согласно предпочтительному варианту настоящего изобретения осуществляется получение полиизоцианата (A) реакцией не только ди- или полиизоцианата (a), дополнительного ди- или полиизоцианата (b), соединения (c) и необязательно также соединения общей формулы I (d), но дополнительно с по меньшей мере одним нуклеофильным спиртом или амином, предпочтительно моноспиртом или моноамином, который в любом случае может выступать в качестве ингибитора и далее в настоящем документе обозначается как ингибитор (e). Примеры подходящих ингибиторов (e) представляют собой моно- и ди-C1-C4-алкиламины, которые могут необязательно нести гидроксигруппы, в частности диэтиламин, 2-аминоэтанол и N,N-диэтаноламин. До 10 мас. % ингибитора (e) можно использовать на основе полиуретана (A), который необходимо синтезировать.

Получение полиуретана (A) из ди- или полиизоцианата (a), дополнительного ди- или полиизоцианата (b), соединения (c), необязательно дополнительного соединения общей формулы I (d) и необязательно ингибитора (e) можно проводить в одну или несколько стадий. Например, ди- или полиизоцианат (a), дополнительный ди- или полиизоцианат (b) и соединение (c) можно приводить в реакцию на первой стадии, предпочтительно в отсутствие катализатора, реакцию останавливают, а затем снова добавляют ди- или полиизоцианат (b) и соединение общей формулы I (d) и необязательно ингибитор (e). Также можно, например, приводить в реакцию ди- или полиизоцианат (a), дополнительный ди- или полиизоцианат (b) и соединение (c) друг с другом, используя избыток дополнительного ди- или полиизоцианата (b), и останавливать реакцию путем добавления ингибитора (e).

Согласно одному варианту осуществления настоящего изобретения ди- или полиизоцианат (a), дополнительный ди- или полиизоцианат (b), соединение (c), необязательно дополнительное соединение общей формулы I (d) и необязательно ингибитор (e) могут реагировать в растворителе, предпочтительно в органическом растворителе или смеси органических растворителей, таких как, например, толуол, ацетон или тетрагидрофуран или их смеси. Согласно другому варианту осуществления настоящего изобретения реакцию ди- или полиизоцианата (a), дополнительного ди- или полиизоцианата (b), соединения (c), необязательно дополнительного соединения общей формулы I (d) и необязательно ингибитора (e) проводят без использования растворителя.

Согласно одному варианту осуществления настоящего изобретения осуществляется реакция ди- или полиизоцианата (a), дополнительного ди- или полиизоцианата (b), соединения (c), и необязательно дополнительного соединения общей формулы I (d), и необязательно ингибитора (e) друг с другом при температурах в диапазоне от 20°C до 150°C и предпочтительно в диапазоне от 20 до 100°C.

Для ускорения реакции ди- или полиизоцианата (a), дополнительного ди- или полиизоцианата (b), соединения (c), необязательно дополнительного соединения общей формулы I (d) и необязательно ингибитора (e) один или несколько катализаторов можно использовать, которые предпочтительно выбирают из вышеуказанных катализаторов.

После завершения реакции ди- или полиизоцианата (a), дополнительного ди- или полиизоцианата (b), соединения (c), необязательно дополнительного соединения общей формулы I (d) и необязательно ингибитора (e) полиуретан (A) можно выделять, например, удалением непрореагировавших исходных материалов, таких как ди- или полиизоцианат (b), соединение (c), необязательно дополнительное соединение общей формулы I (d) и необязательно ингибитор (e). Подходящий способ удаления непрореагировавших исходных материалов, таких как (b) и (c) и необязательно (d) и (e), представляет собой их дистилляцию, предпочтительно под пониженным давлением. Тонкопленочные испарители являются, в частности, особенно подходящими. Предпочтительно непрореагировавший ди- или полиизоцианат (b) не отгоняют.

Молекулярная масса Mw полиуретанов (A) может находиться, например, в диапазоне от 500 до не более чем 50000 г/моль, предпочтительно в диапазоне от 1000 до 30000 г/моль, более предпочтительно в диапазоне от 2000 до 25000 г/моль и наиболее предпочтительно по меньшей мере 2000 г/моль, что определяется гель-проникающей хроматографией (ГПХ), например.

Согласно предпочтительному варианту осуществления настоящего изобретения полиуретан (A) не содержит свободные NCO-группы.

Согласно дополнительному варианту осуществления настоящего изобретения полиуретаны (A) имеют содержание кислотных групп в диапазоне от 0,2 до 3 моль/кг, предпочтительно в диапазоне от 0,4 до 2 и наиболее предпочтительно в диапазоне от 0,4 до 1,5 моль/кг, на основе суммы соединений (a)-(c) и необязательно (d), (e) и/или (f).

Согласно предпочтительному варианту осуществления настоящего изобретения полиуретан (A) проявляет плотность двойной связи по меньшей мере 0,5 моль/кг, предпочтительно по меньшей мере 0,7 моль/кг, более предпочтительно по меньшей мере 1 моль/кг, особенно предпочтительно по меньшей мере 1,2 моль/кг и особенно предпочтительно по меньшей мере 1,5 моль/кг. Обычно плотность двойной связи не превышает 5 моль/кг, предпочтительно она составляет менее 3 моль/кг.

Под «плотностью двойной связи» понимают количество акриловых и метакриловых групп (в общем) в полиуретане (A).

После прохождения реакции ди- или полиизоцианата (a), дополнительного ди- или полиизоцианата (b), и соединения (c), и необязательно (d), и необязательно ингибитора (e) можно добавить воду, например, в массовом соотношении полиуретана (A) к воде в диапазоне от 1:1 до 1:10.

После прохождения реакции ди- или полиизоцианата (a), дополнительного ди- или полиизоцианата (b), и соединения (c), и необязательно (d), и ингибитора (e) группы, содержащие достаточное количество кислотных атомов водорода, можно обрабатывать основаниями для превращения их в соответствующие соли. Пригодные основания включают, например, гидроксиды и бикарбонаты щелочных металлов или щелочноземельных металлов или карбонаты щелочных металлов. Пригодные основания также включают летучие амины, т.е. амины с точкой кипения до 180°C под атмосферным давлением, причем примерами являются аммиак, метиламин, диметиламин, триметиламин, этиламин, диэтиламин, триэтиламин, этаноламин, N-метилдиэтаноламин или триэтаноламин. Аналогично, основные группы можно превращать при помощи кислот, таких как, например, α-гидроксикарбоновые кислоты, или α-аминокислоты, или же α-гидроксисульфоновые кислоты, в соответствующие соли.

После прохождения реакции ди- или полиизоцианата (a), дополнительного ди- или полиизоцианата (b) и соединения (c), необязательно (d) и ингибитора (e) любой используемый органический растворитель можно отделять, например, дистилляцией.

После получения полиуретана (A) необязательно добавляют один или несколько пигментов (B) и необязательно воду. Предпочтительно задавать содержание сухого вещества в диапазоне от 10% до 80%, предпочтительно до 65% и более предпочтительно в диапазоне от 30% до 60%.

Массовое соотношение полиуретана (A) к пигменту (B) может изменяться в широких пределах. Согласно одному варианту осуществления настоящего изобретения массовое соотношение полиуретана (A) к пигменту (B) находится в диапазоне от 5:1 до 1:10, предпочтительно от 3:1 до 1:8 и более предпочтительно от 1:1 до 1:6. Необязательно дополнительная смола (D) (смотри ниже) может присутствовать, согласно предпочтительному варианту осуществления пигмент (B) диспергируют в присутствии смолы (D), а полиуретан (A) примешивают на следующей стадии.

Полиуретан (A) и пигмент (B) затем диспергируют. Диспергирование можно проводить в любом аппарате, подходящем для диспергирования. Аппараты для встряхивания, такие как, например, от Skandex, можно упомянуть в качестве примера. Предпочтительно полиуретан (A) и пигмент (B) диспергируют, например, в ультразвуковых аппаратах, гомогенизаторах высокого давления, 2-, 3-, 4- или 5-валковых мельницах, минимельницах, смесителях Henschel, вибромельницах, дробилках Ang, зубчатых дробилках, шаровых мельницах, мельницах для влажного измельчения, песочных мельницах, мельницах тонкого помола, коллоидных мельницах, ультразвуковых гомогенизаторах, при помощи смесителя Ultra Turrax и, в частности, растиранием, например, в 2-, 3-, 4- или 5-валковых мельницах, минимельницах, вибромельницах, дробилках Ang, зубчатых дробилках, бисерных мельницах, мельницах для влажного измельчения, песочных мельницах, коллоидных мельницах, шаровых мельницах, в частности шаровых мельницах с перемешиванием.

Время диспергирования целесообразно выбирать в диапазоне от 10 минут до 48 часов, например, хотя более длительное время также возможно. Предпочтение отдают времени диспергирования в диапазоне от 15 минут до 24 часов.

Условия давления и температуры во время диспергирования обычно не критичны в том отношении, что, например, атмосферное давление, как обнаружили, может быть подходящим. Тогда как температуры, например, температуры в диапазоне от 10°C до 100°C, как обнаружили, являются подходящими, предпочтительно до 90°C, особо предпочтительно до 80°C.

Диспергирование обеспечивает водную дисперсию согласно настоящему изобретению. Согласно одному варианту осуществления настоящего изобретения водные дисперсии согласно настоящему изобретению характеризуются содержанием сухого вещества в диапазоне от 10% до 80%, предпочтительно до 65% и более предпочтительно в диапазоне от 30% до 60%.

Средний диаметр пигмента (B), необязательно, по меньшей мере, частично покрытого полиуретаном (A), обычно находится в диапазоне от 20 нм до 1,5 мкм, предпочтительно в диапазоне от 60 до 500 нм и более предпочтительно в диапазоне от 60 до 350 нм, после диспергирования и применительно к настоящему изобретению обычно означает объемно-усредненное значение. Пригодные измерительные приборы для определения среднего диаметра частиц включают, например, счетчик Коултера, например, Coulter LS 230.

Если желательно использовать технический углерод согласно настоящему изобретению в качестве пигмента (B), диаметр частиц представлен на основе среднего диаметра первичных частиц.

Водные дисперсии согласно настоящему изобретению не содержат инициатор термической полимеризации, т.е. не содержат соединение, которое имеет время полураспада по меньшей мере один час при 60°C и расщепляется на свободные радикалы в процессе, примеры представляют собой пероксиды, гидропероксиды, пероксид водорода, персульфаты, азосоединения, такие как, например, азобисизобутиронитрил (АИБН) или растворимые в воде производные АИБН, полизамещенные, в частности гексазамещенные, производные этана или катализаторы окислительно-восстановительного типа.

Согласно одному варианту осуществления настоящего изобретения водные дисперсии согласно настоящему изобретению содержат по меньшей мере одну смолу (D), предпочтительно сополимер стирола-акрилата или полиуретан, отличный от полиуретана (A).

Сополимеры стирола-акрилата, например, получают свободнорадикальной полимеризацией, которые могут содержать в качестве мономеров в сополимеризованной форме

(i) по меньшей мере один винилароматический мономер, предпочтительно выбранный из группы, состоящей из стирола и альфа-метилстирола, более предпочтительно стирола,

(ii) акриловую кислоту или метакриловую кислоту, предпочтительно акриловую кислоту, и

(iii) необязательно по меньшей мере один C1-C8-алкильный сложный эфир акриловой кислоты или метакриловой кислоты, здесь называемой (мет)акриловая кислота, предпочтительно акриловой кислоты,

(iv) необязательно мономеры, отличные от указанных в (i)-(iii), которые имеют возможность подвергаться свободнорадикальной полимеризации, предпочтительно 2-гидроксиэтил(мет)акрилат, акрилонитрил, акриламид.

Предпочтительные мономеры (iii) представляют собой метилакрилат, этилакрилат, н-бутилакрилат, 2-этилгексилакрилат, н-октилакрилат, метилметакрилат, этилметакрилат и н-бутилметакрилат.

Такие сополимеры могут характеризоваться среднечисленной молекулярной массой Mw, определенной гель-проникающей хроматографией в ТГФ в качестве растворителя и полистироле в качестве стандарта, от 1000 до 1500000.

Обычно они имеют следующее строение:

мономеры (i): 20-80 мас. % стирола и/или альфа-метилстирола,

мономеры (ii): 1-45 мас. % акриловой кислоты и 0-10 мас. % метакриловой кислоты и

мономеры (iii): 0-30 мас. % н-бутилакрилата, 0-30 мас. % 2-этилгексилакрилата.

Такие сополимеры предпочтительно получают посредством полимеризации в объеме и полимеризации в эмульсии, более предпочтительно посредством полимеризации в объеме.

Предпочтительные сополимеры стирола-акрилата (D) представляют собой смолы Joncryl® HPD, получаемые от BASF.

Полиуретан (D) получают, например, реакцией ди- или полиизоцианата (b) с соединением (c), но предпочтительно он не содержит аллофанатные группы. Особенно предпочтительно пигмент (B), по меньшей мере, частично покрыт полиуретаном (D).

Согласно одному варианту осуществления настоящего изобретения водные дисперсии согласно настоящему изобретению содержат полиуретан (A) и полиуретан (D) в диапазоне от 10:1 до 1:2 и предпочтительно в диапазоне от 8:1 до 1:1 (массовое соотношение).

Согласно одному варианту осуществления настоящего изобретения водные дисперсии согласно настоящему изобретению содержат по меньшей мере один фотоинициатор (E). Фотоинициатор (E) можно добавлять или перед диспергированием или, альтернативно, после диспергирования.

Подходящие фотоинициаторы (E) включают, например, фотоинициаторы, известные специалисту в данной области, причем их примеры указаны в «Advances in Polymer Science», Volume 14, Springer Berlin 1974, или в K.K. Dietliker, Chemistry and Technology of UV- and EB-Formulation for Coatings, Inks and Paints, Volume 3; Photoinitiators for Free Radical and Cationic Polymerization, P.K.T. Oldring (Eds), SITA Technology Ltd, London.

Пригодные фотоинициаторы включают, например, моно- или бисацилфосфиноксиды, как описано, например, в EP-A 0007508, EP-A 0057474, DE-A 19618720, EP-A 0495751 и EP-A 0615980, причем примеры представляют собой 2,4,6-триметилбензоилдифенилфосфиноксид, этил-2,4,6-триметилбензоилфенилфосфинат, бис(2,4,6-триметилбензоил)фенилфосфиноксид, бензофенон, гидроксиацетофенон, фенилглиоксиловую кислоту и ее производные или смеси вышеуказанных фотоинициаторов. В качестве примеров можно указать бензофенон, ацетофенон, ацетонафтохинон, валерофенон, гексанофенон, α-фенилбутирофенон, п-морфолинопропиофенон, дибензосуберон, 4-морфолинобензофенон, 4-морфолинодезоксибензоин, п-диацетилбензол, 4-аминобензофенон, 4'-метоксиацетофенон, β-метилантрахинон, трет-бутилантрахинон, сложные эфиры антрахинонкарбоновых кислот, бензальдегид, α-тетралон, 9-ацетилфенантрен, 2-ацетилфенантрен, 10-тиоксантон, 3-ацетилфенантрен, 3-ацетилиндол, 9-флуоренон, 1-инданон, 1,3,4-триацетилбензол, тиоксантен-9-он, ксантен-9-он, 2,4-диметилтиоксантон, 2,4-диэтилтиоксантон, 2,4-ди-изопропилтиоксантон, 2,4-дихлортиоксантон, бензоин, изобутиловый эфир бензоина, хлорксантон, тетрагидропираниловый эфир бензоина, метиловый эфир бензоина, этиловый эфир бензоина, бутиловый эфир бензоина, изопропиловый эфир бензоина, метиловый эфир 7-H-бензоина, бенз[де]антрацен-7-он, 1-нафтальдегид, 4,4'-бис(диэтиламино)бензофенон, 4-фенилбензофенон, 4-хлорбензофенон, кетон Михлера, 1-ацетонафтон, 2-ацетонафтон, 1-бензоилциклогексан-1-ол, 2-гидрокси-2,2-диметилацетофенон, 2,2-диметокси-2-фенилацетофенон, 2,2-диэтокси-2-фенилацетофенон, 1,1-дихлорацетофенон, 1-гидроксиацетофенон, ацетофенондиметилкеталь, о-метоксибензофенон, трифенилфосфин, три-о-толилфосфин, бенз[а]антрацен-7,12-дион, 2,2-диэтоксиацетофенон, бензилкетали, такие как бензилдиметилкеталь, 2-метил-1-[4-(метилтио)фенил]-2-морфолинопропан-1-он, антрахиноны, такие как 2-метилантрахинон, 2-этилантрахинон, 2-трет-бутилантрахинон, 1-хлорантрахинон, 2-амилантрахинон и 2,3-бутандион.

Также подходящими являются нежелтеющие или минимально желтеющие фотоинициаторы типа сложного эфира фенилглиоксалевой кислоты, как описано в DE-A 19826712, DE-A 19913353 или WO 98/33761.

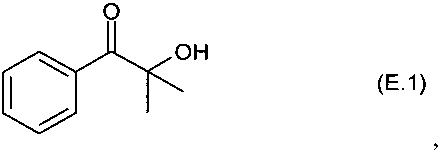

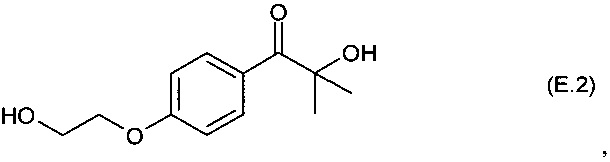

Предпочтительные фотоинициаторы (E) включают, например, фотоинициаторы, которые расщепляются при активации, так называемые α-расщепители, такие как, например, фотоинициаторы типа бензилдиалкилкеталя, такие как, например, бензилдиметилкеталь. Дополнительные примеры пригодных α-расщепителей представляют собой производные бензоина, изобутилбензоиновый эфир, фосфиноксиды, в частности моно- и бисацилфосфиноксиды, например, бензоилдифенилфосфиноксид, 2,4,6-триметилбензоилдифенилфосфиноксид, α-гидроксиалкилацетофеноны, такие как, например, 2-гидрокси-2-метилфенилпропанон (E.1)

2-гидрокси-1-[4-(2-гидроксиэтокси)фенил]-2-метил-1-пропанон (E.2)

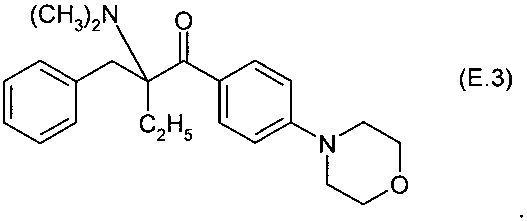

фосфинсульфиды и этил-4-диметиламинобензоат, а также (E.3)

Предпочтительные фотоинициаторы (E) также включают, например, фотоинициаторы отрыва водорода, например, типа замещенных или незамещенных ацетофенонов, антрахинонов, тиоксантонов, сложных эфиров бензойной кислоты или замещенных или незамещенных бензофенонов. Особенно предпочтительными примерами являются изопропилтиоксантон, бензофенон, фенилбензилкетон, 4-метилбензофенон, галогенметилированные бензофеноны, антрон, 4,4'-бис-N,N-диэтиламинобензофенон, 4-хлорбензофенон, 4,4'-дихлорбензофенон, антрахинон.

Согласно одному варианту осуществления настоящего изобретения достаточное количество фотоинициатора (E) добавляют в водные дисперсии согласно настоящему изобретению, чтобы массовое соотношение полиуретана (A) к фотоинициатору (E) находилось в диапазоне от 2:1 до 5000:1, предпочтительно от 3:1 до 1000:1 и наиболее предпочтительно в массовом соотношении от 5:1 до 500:1.

Эффективность фотоинициаторов (E) в водных дисперсиях согласно настоящему изобретению можно, при необходимости, повысить путем добавления по меньшей мере одного синергиста, например, по меньшей мере одного амина, в частности, по меньшей мере одного третичного амина. Пригодные амины включают, например, триэтиламин, N,N-диметилэтаноламин, N-метилэтаноламин, триэтаноламин, аминоакрилаты, такие как, например, модифицированные аминами полиэфиракрилаты. Если амины, такие как, например, третичные амины, были использованы в качестве катализатора в синтезе полиуретана (A) и не были удалены после синтеза, также возможно, что третичный амин, использованный в качестве катализатора, действовал в качестве синергиста. Молярное количество, большее чем в два раза, синергиста можно добавлять на основе используемого фотоинициатора (E).

Кроме того, третичный амин, используемый для нейтрализации кислотных групп в полиуретане (A), таких как, например, COOH-групп или SO3H-групп, может выступать в качестве синергиста.

В качестве обычных органических аминов можно упомянуть для примера: триэтиламин, 1,4-диазабицикло[2,2,2]октан, трибутиламин, диметилбензиламин, N,N,N',N'-тетраметилэтилендиамин, N,N,N',N'-тетраметилбутан-1,4-диамин, N,N,N',N'-тетраметилгексан-1,6-диамин, диметилциклогексиламин, диметилдодециламин, пентаметилдипропилентриамин, пентаметилдиэтилентриамин, 3-метил-6-диметиламино-3-азапентол, диметиламинопропиламин, 1,3-бис-диметиламинобутан, бис(2-диметиламиноэтиловый) эфир, N-этилморфолин, N-метилморфолин, N-циклогексилморфолин, 2-диметиламиноэтоксиэтанол, диметилэтаноламин, метилдиэтаноламин, тетраметилгексаметилендиамин, диметиламино-N-метилэтаноламин, N-метилимидазол, N-формил-N,N'-диметилбутилендиамин, N-диметиламиноэтилморфолин, 3,3'-бис-диметиламино-ди-н-пропиламин и/или диизопропиловый эфир 2,2'-дипиперазина, диметилпиперазин, трис(N,N-диметиламинопропил)-втор-гексагидротриазин, имидазолы, такие как 1,2-диметилимидазол, 4-хлор-2,5-диметил-1-(N-метиламиноэтил)имидазол, 2-аминопропил-4,5-диметокси-1-метилимидазол, 1-аминопропил-2,4,5-трибутилимидазол, 1-аминоэтил-4-гексилимидазол, 1-аминобутил-2,5-диметилимидазол, 1-(3-аминопропил)-2-этил-4-метилимидазол, 1-(3-аминопропил)имидазол и/или 1-(3-аминопропил)-2-метилимидазол.

Предпочтительные органические амины представляют собой триалкиламины, имеющие независимо два C1-C4-алкильных радикала и один алкильный или циклоалкильный радикал, имеющий от 4 до 20 атомов углерода, например, диметил-C4-C15-алкиламин, такой как диметилдодециламин или диметил-C3-C8-циклоалкиламин. Аналогично, предпочтительные органические амины представляют собой бициклические амины, которые могут необязательно содержать дополнительный гетероатом, такой как кислород или азот, такие как, например, 1,4-диазабицикло[2,2,2]октан.

Согласно предпочтительному варианту осуществления по меньшей мере один третичный амин, несущий по меньшей мере одну гидроксигруппу, используют для нейтрализации кислотных групп в полиуретане (A), предпочтительно N,N-диметилэтаноламин, N,N-диэтилэтаноламин, N-метилдиэтаноламин, триэтаноламин, трипропаноламин или 2-гидроксиэтилморфолин.

Для нейтрализации кислотных групп в полиуретане (A) согласно предпочтительному варианту осуществления можно использовать гидроксид щелочного металла, предпочтительно гидроксид натрия или гидроксид калия, особенно предпочтительно гидроксид натрия.

Предпочтительно от 20 до 100, особенно предпочтительно от 50 до 100 мольн. % кислотных групп в полиуретане (A) нейтрализуют гидроксидом щелочного металла или третичными аминами, особенно предпочтительно гидроксидом щелочного металла или третичными аминами, несущими по меньшей мере одну гидроксигруппу, в частности предпочтительно гидроксидами щелочных металлов.

Дисперсии согласно настоящему изобретению можно дополнять одним или несколькими дополнительными соединениями, имеющими двойные связи C=C (F), далее также называемыми в настоящем документе ненасыщенными соединениями (F).

В самом простом случае дополнительные стирол-акрилатные смолы или полиуретаны, необязательно содержащие двойные связи, добавляют в водные дисперсии.

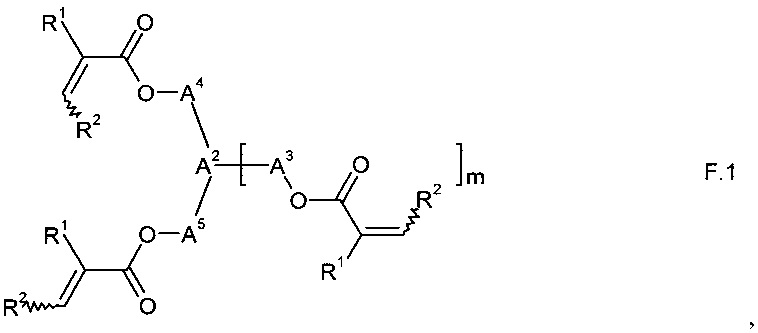

Особенно подходящие ненасыщенные соединения (F) включают, например, соединения общей формулы I. Дополнительные особенно подходящие ненасыщенные соединения (F) являются такими с общей формулой F.1

где

R1 и R2 являются одинаковыми или различными и независимо выбраны из водорода и C1-C10-алкила,

m представляет собой целое число от 0 до 2 и предпочтительно 1;

A2 представляет собой CH2, или -CH2-CH2-, или R8-CH, или пара-C6H4, если m = 0, CH, C-OH, C-O-C(O)-CH=CH2, C-O-CO-C(CH3)=CH2, R8-C или 1,3,5-C6H3, если m = 1, и углерод, если m = 2;

R8 выбран из C1-C4-алкила, такого как, например, н-C4H9, н-C3H7, изо-C3H7 и предпочтительно C2H5 и CH3 или фенила,

A3, A4 и A5 являются одинаковыми или различными и каждый выбран из C1-C20-алкилена, такого как, например, -CH2-, -CH(CH3)-, -CH(C2H5)-, -CH(C6H5)-, -(CH2)2-, -(CH2)3-, -(CH2)4-, -(CH2)5-, -(CH2)6-, -(CH2)7-, -(CH2)8-, -(CH2)9-, -(CH2)10-, -CH(CH3)-(CH2)2-CH(CH3)-;

цис- или транс-C4-C10-циклоалкилена, такого как, например, цис-1,3-циклопентилиден, транс-1,3-циклопентилиден, цис-1,4-циклогексилиден, транс-1,4-циклогексилиден;

C1-C20-алкилена, в каждом из которых от одного до семи атомов углерода, все из которых являются несмежными, замещены кислородом, такие как, например, -CH2-O-CH2-, -(CH2)2-O-CH2-, -(CH2)2-O-(CH2)2-, -[(CH2)2-O]2-(CH2)2-, -[(CH2)2-O]3-(CH2)2-;

C1-C20-алкилена, который замещен при помощи до 4 гидроксильных групп, и в котором от одного до семи атомов углерода, все из которых являются несмежными, замещены кислородом, такого как, например, -CH2-O-CH2-CH(OH)-CH2-, -CH2-O-[CH2-CH(OH)-CH2]2-, -CH2-O-[CH2-CH(OH)-CH2]3-;

C6-C14-арилена, такого как, например, пара-C6H4.

Особенно предпочтительные примеры соединений общей формулы F.I представляют собой три(мет)акрилат триметилолпропана, три(мет)акрилат трижды этоксилированного триметилолпропана, три(мет)акрилат пентаэритрита и тетра(мет)акрилат пентаэритрита. Предпочтительными являются такие среди прочего перечисленные соединения, которые, по меньшей мере, частично смешиваются с водой.

Согласно предпочтительному варианту осуществления эти соединения проявляют коэффициент распределения log К(ow) в н-октаноле/воде ниже 3, предпочтительно ниже 2 и особенно предпочтительно ниже 1.

Предпочтительно расчет значений log К происходит при помощи программы ACD/PhysChem Suite, Version 12.01 от Advanced Chemistry Development, Inc. (ACD/Labs, Онтарио, Канада).

Дополнительные очень пригодные представители ненасыщенных соединений (F) представляют собой ди(мет)акрилат этиленгликоля, ди(мет)акрилат диэтиленгликоля, ди(мет)акрилат триэтиленгликоля, (мет)акрилат пропиленгликоля, ди(мет)акрилат дипропиленгликоля и ди(мет)акрилат трипропиленгликоля.

Дополнительные предпочтительные ненасыщенные соединения (F) представляют собой продукты реакции (мет)акриловой кислоты с диглицидиловыми эфирами, предпочтительно ароматическими или алифатическими диглицидиловыми эфирами, особенно предпочтительно продукты реакции акриловой кислоты с бисфенол-A-диглицидиловым эфиром, диглицидиловым эфиром этиленгликоля, диглицидиловым эфиром неопентиленгликоля, диглицидиловым эфиром бутан-1,4-диола, диглицидиловым эфиром гексан-1,6-диола, диглицидиловым эфиром поли(тетрагидрофурана) или диглицидиловым эфиром циклогексан-1,4-диметанола.

Дополнительные особо пригодные представители ненасыщенных соединений (F) представляют собой частично или полностью (мет)акрилированные полиолы, такие как, например, частично или полностью (мет)акрилированный димерный триметилолпропан, частично или полностью (мет)акрилированный димерный триметилолэтан, частично или полностью (мет)акрилированный димерный пентаэритрит.

Например, всего до 100 мас. % на основании общей суммы (A) и (B) ненасыщенного соединения (F) можно добавлять, предпочтительно до 50 мас. % и более предпочтительно до 25 мас. %.

Водные дисперсии согласно настоящему изобретению особенно пригодны в качестве составов или для получения составов для флексографической, глубокой или струйной печати.

Пригодные материалы подложки включают:

целлюлозные материалы, такие как бумага, доска, карточка, древесина и древесный материал, каждый из которых может быть покрыт лаком или иным образом покрыт,

металлические материалы, такие как фольга, листы или детали, состоящие из алюминия, железа, меди, серебра, золота, цинка или их сплавов, каждый из которых может быть покрыт лаком или покрыт иным образом,

силикатные материалы, такие как стекло, фарфор и керамика, каждый из которых может быть покрыт,

полимерные материалы любого типа, такие как полистирол, полиамиды, сложные полиэфиры, полиэтилен, полипропилен, меламиновые смолы, полиакрилаты, полиакрилонитрил, полиуретаны, поликарбонаты, поливинилхлорид, поливиниловые спирты, поливинилацетаты, поливинилпирролидоны и соответствующие сополимеры, включая блок-сополимеры, биоразлагаемые полимеры, например, полимолочная кислота, и природные полимеры, такие как желатин,

кожу - как натуральную, таки и синтетическую - в виде гладкой кожи, кожи наппа или замши.

Носители могут необязательно быть в предварительно обработанном и/или предварительно покрытом состоянии в том смысле, что, например, листы или пленки могут быть обработаны коронным или плазменным разрядом, обработаны пламенем или предварительно покрыты грунтовкой перед применением.

Пластмассы, которые особенно стоит выделить, включают поликарбонат, полиэтилен, например, ПЭ, ПЭВП, ПЭНП, полипропилен, например, ПП, ориентированный ПП (ОПП), двуосноориентированный ПП (ДОПП), полиамид, например, Nylon® и полиэтилентерефталат (ПЭТ) или ПВХ.

Предпочтительные подложки представляют собой бумагу, включая, в частности, бумагу, картон, плотную бумагу, листы или пленки из сложных полиэфиров, листы или пленки из полиэтилена и листы или пленки из полипропилена, а также стекло. Листы или пленки могут необязательно также быть металлизированы.

Печатные краски согласно настоящему изобретению для печатных процессов могут содержать дополнительные примеси (G) такого типа, который обычен особенно для водных печатных красок и в полиграфической и лакокрасочной промышленностях. Примеры включают консерванты, такие как, например, 1,2-бензизотиазолин-3-он (коммерчески доступный как марки Proxel от Avecia Lim.) и его соли щелочных металлов, глутаральдегид и/или тетраметилол-ацетилендимочевина, Protectols®, антиоксиданты, дегазаторы/противовспениватели, такие как, например, ацетилендиолы и этоксилированные ацетилендиолы, которые обычно содержат от 20 до 40 моль этиленоксида на моль ацетилендиола и могут в то же время также иметь диспергирующий эффект, регуляторы вязкости, добавки для повышения текучести, смачивающие вещества (например, смачивающие поверхностно-активные вещества на основе этоксилированных или пропоксилированных жирных или оксоспиртов, блок-сополимеры пропиленоксида-этиленоксида, этоксилаты олеиновой кислоты или алкилфенолы, сульфаты алкилфенольного эфира, алкилполигликозиды, алкилфосфонаты, алкилфенилфосфонаты, алкилфосфаты, алкилфенилфосфаты или предпочтительно сополимеры полиэфирсилоксана, в частности алкоксилированные 2-(3-гидроксипропил)гептаметилтрисилоксаны, которые обычно содержат блок из 7-20 и предпочтительно 7-12 этиленоксидных звеньев и блок из 2-20 и предпочтительно 2-10 пропиленоксидных звеньев и могут содержаться в составах красителей в количествах от 0,05% до 1 мас. %, противоосаждающие вещества, усилители блеска, способствующие скольжению вещества, усилители прилипания, предотвращающие образование пленки средства, матирующие средства, эмульгаторы, стабилизаторы, гидрофобизаторы, светорегулирующие добавки, средства обеспечения скольжения, воски, добавки для улучшения реологии, усилители прилипания, антистатики, основания, такие как, например, триэтаноламин, или кислоты для регулирования pH. Когда эти средства представляют собой составную часть печатных красок согласно настоящему изобретению для печатных процессов, их общее количество будет обычно составлять 2 мас. % и, в частности, 1 мас. % на основе массы окрашивающих составов согласно настоящему изобретению и, в частности, печатных красок согласно настоящему изобретению для печатных процессов.

Для регулирования вязкости может быть необходимым добавление загустителя в печатную краску, чтобы регулировать вязкость.

Печатные краски и лаки согласно настоящему изобретению могут необязательно содержать дополнительные добавки и вспомогательные материалы. Примеры добавок и вспомогательных материалов представляют собой наполнители, такие как карбонат кальция, гидрат оксида алюминия, или силикат алюминия, или силикат магния. Воски повышают сопротивление истиранию и служат для повышения способности к скольжению.

Примерами являются, в частности, полиэтиленовые воски, окисленные полиэтиленовые воски, нефтяные воски или церезиновые воски. Амиды жирных кислот можно применять для повышения шероховатости поверхности.

Пластификаторы служат для повышения эластичности высушенной пленки. Примерами являются сложные эфиры фталевой кислоты, такие как дибутилфталат, диизобутилфталат, диоктилфталат, сложные эфиры лимонной кислоты или сложные эфиры адипиновой кислоты. Диспергирующие вспомогательные вещества можно использовать для диспергирования пигментов. В случае жидких печатных красок и печатных лаков согласно настоящему изобретению предпочтительно можно не включать усилители прилипания, без таким образом исключения использования усилителей прилипания. Общее количество всех добавок и вспомогательных материалов обычно не превышает 20 мас. % на основе суммы всех составляющих и предпочтительно находится в диапазоне от 0% до 10 мас. %.

Печатные краски согласно настоящему изобретению для печатных процессов могут также содержать дополнительный фотоинициатор, отличный от фотоинициатора (E), который можно использовать в составе водный дисперсии согласно настоящему изобретению, но он выбран из фотоинициаторов, перечисленных выше.

Печатные краски согласно настоящему изобретению для печатных процессов согласно одному варианту осуществления настоящего изобретения характеризуются динамической вязкостью в диапазоне от 3 до 2000 мПа⋅с, предпочтительно от 5 до 1000 мПа⋅с, более предпочтительно от 10 до 500 мПа⋅с и наиболее предпочтительно от 10 до 150 мПа⋅с, измеренной при 23°C согласно немецким стандартам DIN 53018.

В случае красок для струйной печати вязкость обычно составляет от 1 до 100 мПа⋅с, предпочтительно от 2 до 50 и более предпочтительно от 3 до 15 мПа⋅с.

В случае красок для флексографической печати или глубокой печати вязкость обычно составляет от 10 до 2000 мПа⋅с, предпочтительно от 30 до 150 мПа⋅с.

Поверхностное напряжение печатных красок согласно настоящему изобретению для печатных процессов согласно одному варианту осуществления настоящего изобретения находится в диапазоне от 25 до 70 мН/м и, в частности, в диапазоне от 30 до 60 мН/м, что измерено при 25°C согласно немецким стандартам DIN 53993.

pH печатных красок согласно настоящему изобретению для печатных процессов согласно одному варианту осуществления настоящего изобретения находится в диапазоне от 5 до 10 и предпочтительно в диапазоне от 7 до 10.

Печатные краски согласно настоящему изобретению для печатных процессов характеризуются, в общем, превосходными рабочими характеристиками, хорошими характеристиками высыхания и дают отпечатанные изображения высокого качества, т.е. с высоким глянцем, блеском и глубиной тона, а также высокой прочностью к истиранию в сухом состоянии, светостойкостью, водостойкостью и прочностью к истиранию во влажном состоянии, а также хорошей устойчивость к термосварке. Они особенно пригодны для печати на мелованной и простой бумаге, картоне, а также плотной бумаге и листах или пленках из ПЭ/ПП/ПЭТ и стекле. Особенным преимуществом печатных красок согласно настоящему изобретению является то, что их остатки на печатных цилиндрах и печатных формах или от предыдущей процесса печатания, или же засохшие после прекращения процесса печатания можно легко повторно растворять свежей краской. Такое улучшенное повторное растворение является особенно предпочтительным для флексографического процесса, но не только там.

Дополнительным объектом настоящего изобретения является способ получения печатных красок согласно настоящему изобретению для печатных процессов. Способ согласно настоящему изобретению для получения печатных красок для печатных процессов включает смешивание по меньшей мере одной водной дисперсии согласно настоящему изобретению, необязательно по меньшей мере одного пигмента (B), воды и необязательно по меньшей мере одной примеси (G) друг с другом, например, за одну или несколько стадий.

Содержание воды в печатных красках, предпочтительно печатных красках для флексографической печати, согласно настоящему изобретению может составлять по меньшей мере 5 мас. %, предпочтительно по меньшей мере 10%, особенно предпочтительно по меньшей мере 35%, более предпочтительно по меньшей мере 40% и, в частности, по меньшей мере 50 мас. %.

Пригодные техники смешивания включают, например, перемешивание и интенсивное встряхивание, а также диспергирование, например, в шаровых мельницах или шаровых мельницах с перемешиванием.

Порядок добавления при смешивании водной дисперсии согласно настоящему изобретению, воды, необязательно (C), необязательно (D), необязательно (E), необязательно (F) и необязательно (G) по существу не критичен.

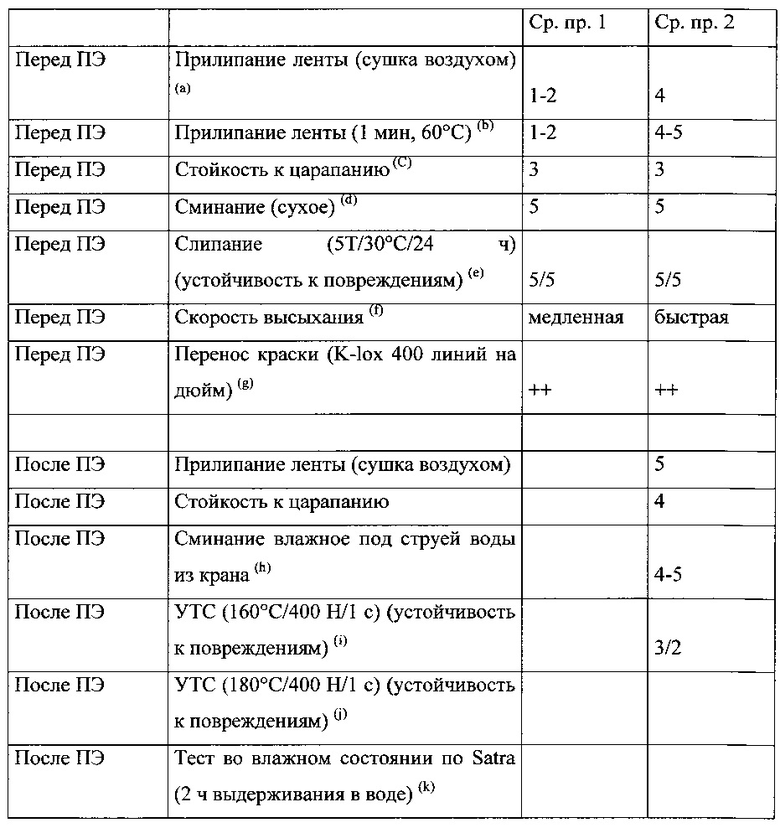

Следовательно, возможно согласно одному предпочтительному варианту настоящего изобретения сперва синтезировать по меньшей мере один полиуретан (A), затем диспергировать с пигментом (B) или пигментным составом, а затем смешивать с одной или несколькими желательными дополнительными добавками (A), (C), (D), (E), (F) и/или (G) и перед или после смешивания разбавлять водой.