Изобретение относится к способам разделения углеводородов и может быть использовано в газопреработке, нефтепереработке и нефтехимии.

На нефтепромыслах, нефте- и газоперерабатывающих заводах образуются значительные объемы газов низкого давления /до 0,15 МПа/, содержащих компоненты C3+. Для транспортировки и переработки таких газов необходимо их компримирование - сжатие до необходимого давления с помощью компрессора.

Разделение очищенных от механических примесей и осушенных газов осуществляют следующим образом. Газ сжимают компрессором, из сжатого газа выделяют компоненты С3+ /газ отбензинивают/, из них методом ректификации выделяют стабильный бензин и сжиженный газ, содержащий в основном углеводороды С3 и С4, и, при необходимости, из сжиженного газа получают узкие фракции /Чуракаев А. М. Переработка нефтяных газов. М., Недра, 1983 г., с.34 - прототип/. На ректификацию направляют также другие нестабильные углеводородные фракции. Обогащенный после отбензинивания метаном и этаном газ направляют потребителям, при необходимости сжимая компрессором.

Из сжатого газа компоненты С3+ выделяют известными методами низкотемпературной конденсации, низкотемпературной ректификации, абсорбционным и адсорбционным, а также компрессионным. Установки отбензинивания включают множество аппаратов, на них осуществляют один из основных технологических процессов газоперерабатывающего завода.

В известных способах разделения углеводородных газов их компримируют хотя бы до 1,5 МПа: при компрессионном методе отбензинивания газ последовательно сжимают до 0,4-0,6; 1,2-1,7; 3,2-5 МПа, при абсорбционном - до 1,5-4 МПа. Использование компрессоров для сжатия газов имеет ряд недостатков: компрессоры дороги, недостаточно надежны в работе, требуют специального обслуживания и помещения с полной системой жизнеобеспечения.

Предлагаемый способ переработки газообразной смеси легких углеводородов, содержащей компоненты C3+, и жидкой нестабильной углеводородной фракции решает задачу разделения сырья на целевые фракции по упрощенной технологии: без использования компрессора для сжатия газа, без специальной установки отбензинивания газа. Упрощение технологии переработки сырья достигается при полном или частичном ожижении газа при его конденсации и абсорбции в жидкостном эжекторе, активным потоком в котором является жидкая нестабильная углеводородная фракция.

Способ переработки газообразной смеси легких углеводородов, содержащей компоненты С3+, и жидкой нестабильной углеводородной фракции включает сжатие газообразной смеси с получением жидкой фазы, содержащей компоненты смеси, и ректификацию жидких углеводородов с получением компонентов С1-С4 или их фракций и компонентов С5+ или их фракций и отличается тем, что сжатие газообразной смеси легких углеводородов с получением жидкой фазы осуществляют с использованием жидкостного эжектора при конденсации и абсорбции хотя бы части ее компонентов активным потоком - нестабильной углеводородной фракцией, полученная жидкая фаза включает компоненты смеси легких углеводородов и активный поток эжектора, ее сжимают насосом и направляют на ректификацию.

Газообразным сырьем, содержащим углеводороды С3+, могут быть смеси углеводородов С1-С4, включающие также компоненты С5+ и неконденсируемые газы: азот, водород, кислород, оксиды углерода. Следует отметить, что метан и этан в реализуемых в способе условиях также не конденсируются. Предпочтительное сырье - газы всех ступеней сепарации нефти, а также получаемые на НПЗ сбросные газы низкого давления. Перерабатываемые жидкие нестабильные углеводородные фракции включают компоненты С4- и С5+ - например газовые конденсаты.

В жидкостном эжекторе происходит сжатие и ожижение смеси легких углеводородов при конденсации и абсорбции ее компонентов активным потоком эжектора. Активным потоком служит жидкая нестабильная углеводородная фракция, которую снимают насосом и подают в эжектор при давлении 2-4 МПа.

Факторами ожижения газообразного сырья являются степень его сжатия /давление на выходе из эжектора/ и расход активного потока /основной абсорбирующей среды/. Давление на выходе из эжектора зависит от расходов и давлений жидкого активного и газообразного потоков. Чем выше давление на выходе из эжектора, тем меньший расход активного потока требуется для ожижения газа и тем выше требуется сжатие активного потока до входа в эжектор.

Степень ожижения газообразного сырья определяется с учетом требований по составу и давлению выделяемых фракций. В предпочтительном случае степень ожижения компонентов С3+ не менее 97% /по пропану/. Наиболее полное извлечение компонентов С3+ из газообразного сырья достигается при его полном ожижении, так как в этом случае оно определяется условиями ректификации.

Полное ожижение газообразного сырья осуществляют, когда оно не включает неконденсируемые компоненты или их содержание таково, что позволяет осуществить их полную абсорбцию активным потоком эжектора. Если для полного ожижения газообразного сырья требуется более чем двадцатикратный расход активного потока, то предпочтительная степень ожижения компонентов C3+ не менее 60% с учетом того, что их потери неизбежны при выделении жидкой фазы из парожидкостного потока.

На выходе из эжектора получают жидкую или парожидкостную смесь углеводородов сырья и активного потока. В последнем случае из потока в сепараторе выделяют жидкую фазу и газообразный поток при давлении более высоком, чем газообразное сырье, содержащий в основном легкие углеводороды. Газообразный поток из сепаратора может быть использован в качестве топливного газа.

Жидкий поток из эжектора или жидкую фазу, выделенную из парожидкостной смеси углеводородов, сжимают насосом до давления, необходимого для ее ректификации. При ректификации смеси нестабильной углеводородной фракции и сжиженных компонентов газообразного сырья получают фракцию углеводородов С1-С4 или сжиженные газы и топливный газ при давлении 1-2 МПа, а также стабильные бензиновые и более тяжелые фракции. Выделенные фракции могут быть направлены на дальнейшую переработку.

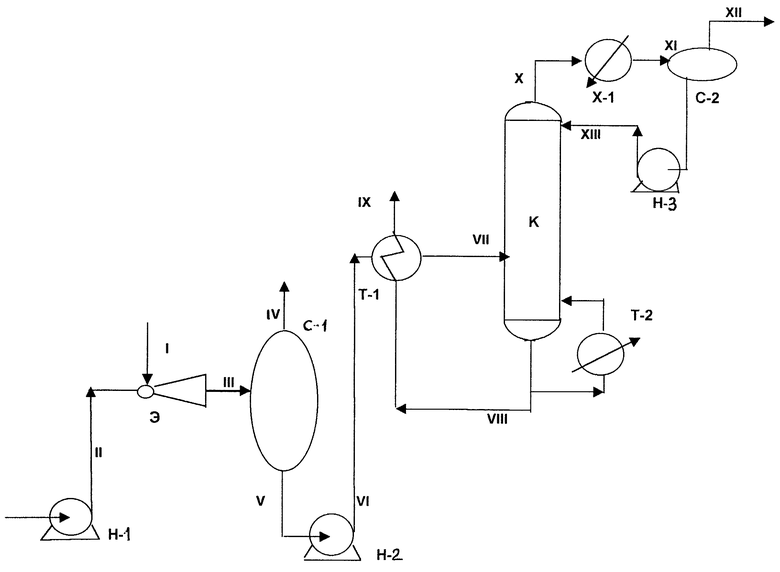

Предлагаемый способ переработки углеводородного сырья может быть реализован по схеме, представленной на чертеже.

Газообразную смесь легких углеводородов 1 в эжекторе Э сжимают и абсорбируют активным потоком II - нестабильной углеводородной фракцией. Выходящий из эжектора поток III, представляющий собой жидкую или парожидкостную смесь компонентов сырья, поступает в сепаратор С-1, откуда при неполном oжижении газообразного сырья выводят газофазный поток IV, включающий в основном его неожиженные компоненты. Жидкофазный поток V из сепаратора насосом Н-2 сжимают до требуемого давления ректификации смеси, полученный поток VI нагревают в теплообменнике Т-1 и поток VII подают в ректификационную колонну К. Схема ректификации может быть различной в зависимости от целевых продуктов. Рассмотрим случай, когда колонна К - стабилизационная, целевые продукты - стабильная бензиновая фракция С5+ и углеводороды С1-С4 для каталитической переработки. С низа колонны выводят кубовой продукт VIII, охлаждают его в теплообменнике Т-1 и полученный стабильный бензин IX выводят из установки. Горячее орошение колонны получают с помощью рибойлера Т-2. С верха колонны выводят пары X, охлаждают их в холодильнике Х-1 и из охлажденного потока XI в сепараторе С-2 выделяют сконденсировавшуюся его часть в качестве холодного орошения XIII, которое подают в колонну насосом Н-3, а пары XII из сепаратора - газообразный продукт установки - направляют на дальнейшую переработку.

В таблицах 1 и 2 приведены основные физические характеристики и углеводородный состав потоков при переработке газообразной смеси легких углеводородов и нестабильного газового конденсата по описанной схеме, включающей полное ожижение газов в эжекторе при использовании в качестве активного потока жидкого сырья, с получением продуктов - стабильного конденсата и смеси углеводородов С1-С4 при давлении не ниже 1,2 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ГАЗООБРАЗНОЙ СМЕСИ ЛЕГКИХ УГЛЕВОДОРОДОВ, СОДЕРЖАЩЕЙ ПРОПАН И БУТАН | 2001 |

|

RU2192448C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗООБРАЗНОЙ СМЕСИ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2184134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЗ УГЛЕВОДОРОДОВ C4-, СОДЕРЖАЩИХ ОЛЕФИНЫ И БУТАДИЕН | 2004 |

|

RU2277525C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-С В АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ ИЛИ ВЫСОКООКТАНОВЫЙ БЕНЗИН | 2000 |

|

RU2175959C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2185359C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПОПУТНОГО ГАЗА | 1998 |

|

RU2139844C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2277524C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2001 |

|

RU2186829C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1998 |

|

RU2135547C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПРОДУКТОВ ДЕГИДРОЦИКЛОДИМЕРИЗАЦИИ ПРОПАНА И БУТАНА | 2004 |

|

RU2277527C1 |

Использование: нефтехимия. Сущность: сжимают и ожижают хотя бы часть компонентов газообразного сырья в жидкостном эжекторе при конденсации и абсорбции активным потоком - нестабильной углеводородной фракцией с получением жидкой фазы, включающей активный поток и компоненты газообразного сырья. Полученную жидкую фазу сжимают и подвергают ректификации с получением компонентов С1-С4 или их фракций и компонентов С5+ или их фракций. Технический результат - упрощение технологии способа. 1 ил., 2 табл.

Способ переработки газообразной смеси легких углеводородов, содержащей компоненты С3+, и жидкой нестабильной углеводородной фракции, включающий сжатие газообразной смеси с получением жидкой фазы, содержащей компоненты смеси, и ректификацию жидких углеводородов с получением компонентов С1-С4 или их фракций и компонентов С5+ или их фракций, отличающийся тем, что сжатие газообразной смеси легких углеводородов с получением жидкой фазы осуществляют с использованием жидкостного эжектора при конденсации и абсорбции хотя бы части ее компонентов активным потоком - нестабильной углеводородной фракцией, полученная жидкая фаза включает компоненты смеси легких углеводородов и активный поток эжектора, ее сжимают насосом и направляют на ректификацию.

| ЧУРАКАЕВ А.М | |||

| Переработка нефтяных газов | |||

| - М.: Недра, 1983, с.34 | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| В П Т Б | 0 |

|

SU395490A1 |

| Способ получения 1-алкил-3,5-ди(карбаллоксиэтил)-изоциануратов | 1974 |

|

SU509592A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ | 0 |

|

SU368452A1 |

Авторы

Даты

2002-06-27—Публикация

2001-02-21—Подача