Изобретение относится к области нефте- и газодобывающей промышленности, а также к области переработки углеводородов и может быть использовано при подготовке газообразного углеводородного сырья для транспортировки, а также при утилизации нефтяного попутного газа.

Известно (Бекиров Т.М., Ланчаков Г.А. Технология обработки газа и конденсата. М., «Недра», 1999, стр.306-308) устройство подготовки смеси газообразных углеводородов для транспортировки. Устройство содержит первичный сепаратор, предназначенный для отделения от исходного газового потока механических примесей, воды и углеводородного (нестабильного) конденсата. Из первичного сепаратора газ последовательно проходит первый и второй теплообменники типа «газ-газ», где охлаждается обратным потоком газа, отводимым с верха низкотемпературного сепаратора концевой ступени. Между первым и вторым теплообменниками установлен промежуточный сепаратор, в котором отделяют образовавшуюся в результате охлаждения в первом теплообменнике жидкость. Затем газ дросселируют для охлаждения газа и уменьшения давления. Охлажденный газ поступает в указанный низкотемпературный сепаратор. Отбензиненный и осушенный газ из низкотемпературного сепаратора последовательно проводит через второй и первый теплообменники и после хозрасчетного замера поступает в газовый коллектор. Для осуществления безгидратного режима работы установки в поток газа между первым и вторым теплообменниками подают раствор метанола. Потоки конденсата (смесь конденсата, пластовой воды и метанола) из первичного сепаратора и промежуточного сепаратора объединяют и подают в первый разделитель, а из низкотемпературного сепаратора - во второй разделитель. После частичной дегазации потоки конденсата объединяют и отправляют на завод по переработке конденсата. Из первого и второго разделителей раствор метанола поступает на регенерацию.

Недостатком известной установки следует признать сложность ее применения в сложных природно-климатических условиях вдали от систем транспортирования газа и потребителей пропан-бутановой фракции из-за нерешенности проблемы, как утилизации, так и переработки пропан-бутановой фракции.

Технический результат, получаемый при реализации разработанной установки, состоит в подготовке смеси газообразных углеводородов к транспортировке, в том числе, и в условиях Крайнего Севера.

Для достижения указанного технического результата предложено использовать разработанную установку подготовки смеси газообразных углеводородов для транспортировки. Разработанная установка содержит установленные последовательно магистраль подачи исходного сырьевого потока, первый сепаратор для разделения газообразной фазы и жидкой фазы, разделитель жидкой фазы на отделенный газообразный компонент, скважинную воду, направляемую на утилизацию, и нестабильный конденсат, направляемый на дальнейшую переработку, второй сепаратор, предназначенный для разделения отделенного газообразного компонента на подготовленный газ и нестабильный конденсат, направляемый на дальнейшую переработку, первый рекуперативный теплообменник, на первый вход которого поступает объединенный нестабильный конденсат, при этом первый выход которого по нестабильному конденсату подключен к колонне деэтанизации, выполненной с возможностью подачи нестабильного конденсата как в среднюю, так и в верхнюю части, выход по газу колонны деэтанизации подключен через первый вход эжектора к входу второго сепаратора, выход по жидкой фазе колонны деэтанизации подключен к средней части колонны стабилизации, выход которой по пропан-бутановой фракции подключен через второй рекуперативный теплообменник к первому реактору ароматизации, выход первого реактора ароматизации подключен к входу второго реактора ароматизации, выход которого через указанный второй рекуперативный теплообменник подключен к первому и второму дополнительным сепараторам, первый из которых предназначен для отделения газа регенерации от воды, сбрасываемой на утилизацию, а второй дополнительный сепаратор через третий рекуперативный теплообменник подключен по жидкой фазе к средней части колонны ректификации, выход второго дополнительного сепаратора по газу подключен к указанному первому входу эжектора, выход колонны ректификации по концентрату ароматических углеводородов подключен к магистрали концентрата ароматических углеводородов склада, выход по газу колонны ректификации соединен с верхней частью колонны ректификации, а также с указанным первым входом эжектора, выход первого сепаратора по газовой фазе соединен через второй вход эжектора с входом второго сепаратора, выход колонны стабилизации по стабильному конденсату подключен к магистрали стабильного конденсата склада, между первым сепаратором и первым рекуперативным теплообменником выполнена врезка для подачи ингибитора гидратообразования.

В некоторых вариантах реализации между вторым сепаратором и первым рекуперативным теплообменником дополнительно может быть установлен разделитель, предназначенный для отделения ингибитора гидратообразования от нестабильного конденсата, причем выход ингибитора гидратообразования подключен к указанной врезке.

Колонны ароматизации могут иметь параллельное подключение двух аналогичных колонн, используемых при проведении регламентных работ на основных колоннах ароматизации.

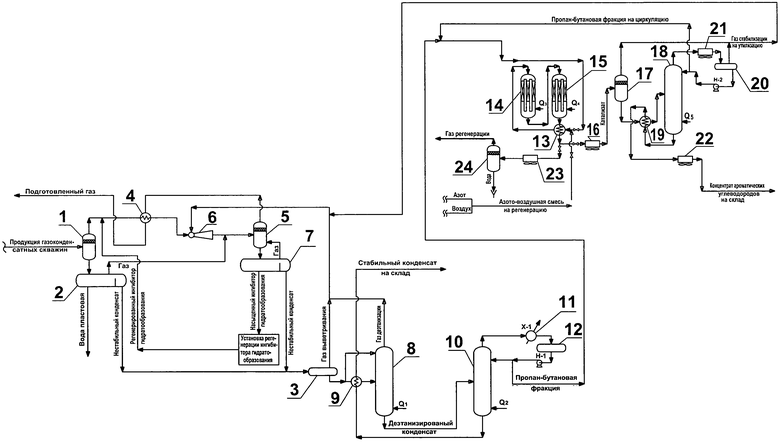

Разработанное устройство в наиболее предпочтительном варианте реализации приведено на схеме, при этом использованы следующие обозначения: первый сепаратор 1, трехфазный разделитель 2, емкость выветривания 3, первый рекуперативный теплообменник 4, второй низкотемпературный сепаратор 5, эжектор 6, второй разделитель 7, колонна деэтанизации 8, теплообменник 9, колонна стабилизации 10, холодильник 11, емкость 12, второй рекуперативный теплообменник 13, первый реактор 14, снабженный катализатором и тепловыми трубами, второй реактор 15, снабженный катализатором и тепловыми трубами, первый воздушный холодильник 16, третий сепаратор 17, колонна 18, теплообменник 19, емкость 20, второй воздушный холодильник 21, третий воздушный холодильник 22, четвертый воздушный холодильник 23, четвертый сепаратор 24.

В предпочтительном варианте реализации разработанное устройство работает следующим образом.

Сырьевой поток (продукцию газоконденсатной скважины) направляют в первый сепаратор 1, из которого жидкую фазу отводят в трехфазный разделитель 2. Из указанного разделителя 2 пластовую воду отводят на утилизацию, а нестабильный конденсат отводят в емкость выветривания 3.

Углеводородный газ из первого сепаратора 1 последовательно охлаждают в рекуперативном теплообменнике 4 за счет контакта с охлажденным подготовленным газом, выходящим из второго низкотемпературный сепаратора 5, а также в эжекторе 6 за счет сброса давления на нем. После эжектора 6 в основной поток подготавливаемого газа вводят газ из трехфазного разделителя 2. Перед рекуперативном теплообменником 4 для предотвращения опасности выпадения кристаллогидратов в сырьевой газ для связывания выделяющейся при охлаждении воды впрыскивают ингибитор гидратообразования, в качестве которого используют предпочтительно 90% водный раствор метанола или 80% водный раствор этиленгликоля.

Охлажденную до температуры - 5÷-40°C газожидкостную смесь подают в низкотемпературный сепаратор 5, из которого подготовленный газ после подогрева в рекуперативном теплообменнике 4 поступает в транспортный газопровод. Жидкую фазу из низкотемпературного сепаратора 5 разделяют во втором разделителе 7 на насыщенный водой ингибитор кристаллообразования и нестабильный конденсат. Ингибитор после отделения излишней воды на установке регенерации рециркулируют в поток газа после первого сепаратора 1, а нестабильный конденсат подают в емкость выветривания 3 с нестабильным конденсатом из трехфазного разделителя 2.

Нестабильный конденсат из емкости выветривания 3 разделяют на два потока, один из которых используют для орошения колонны деэтанизации 8, а второй - как питание этой колонны деэтанизации 8 после нагрева в теплообменнике 9. Газ выветривания из емкости выветривания 3 и газ деэтанизации из колонны деэтанизации 8 утилизируют в эжекторе 6.

Деэтанизированный (освобожденный от метана и этана) конденсат от низа колонны деэтанизации 8 отводят на ректификацию в колонну стабилизации 10. Стабильный конденсат от низа колонны стабилизации 10 охлаждают в теплообменнике 9 и отводят на склад. Пары верха колонны стабилизации 10 конденсируют в холодильнике 11 и собирают в емкости 12, откуда насосом часть полученной пропан-бутановой фракции направляют в виде орошения на верх колонны стабилизации 10, а балансовую часть пропан-бутановой фракции направляют на переработку.

Для поддержания температурного режима низа колонн деэтанизации 8 и стабилизации 10 в их кубовые части подводят тепловую энергию - соответственно Q1 и Q2.

Пропан-бутановую фракцию после предварительного нагрева в теплообменнике 13 для осуществления процесса дегидроциклодимеризации вводят последовательно в два реактора ароматизации, снабженный катализатором и тепловыми трубами для поддержания адиабатического режима работы: сначала в 14 для преобразования бутана в соединения ароматического ряда при температуре от 470 до 500°C, а затем в 15 для превращения пропана в соединения ароматического ряда при температуре от 510 до 540°C.

Для поддержания соответствующего режима в реакторы 14 и 15 дополнительно подводят тепловую энергию - соответственно Q3 и Q4.

Полученные продукты реакции (катализат) охлаждают в теплообменнике 13 и первом воздушном холодильнике 1 6, после чего жидкую фазу отделяют от неконденсирующихся газов в третьем сепараторе 17. Газы отводят на утилизацию в эжектор 6, а жидкую фазу подают на ректификацию в колонну 18 после предварительного нагрева в теплообменнике 19. Температуру низа колонны 18 обеспечивают подачей дополнительной тепловой энергии Q5, а температуру верхней части колонны 18 регулируют подачей орошающей жидкой фазы из емкости 20 насосом. Жидкость для орошения получают путем конденсации во втором воздушном холодильнике 21 паров верха колонны 18 (в основном, непрореагировавшей части пропан-бутановой фракции). Избыток пропан-бутановой фракции возвращают в сырьевой поток перед реакторами. Готовый продукт - концентрат углеводородов ароматического ряда - после охлаждения в теплообменнике 19 и третьем воздушном холодильнике 22 направляют на склад.

Регенерацию катализатора в реакторах 14 и 15 осуществляют при температуре 500-550°C подачей азото-воздушной смеси после предварительного ее нагрева в теплообменнике 13 отработанными продуктами регенерации. Выходящие газы регенерации охлаждают в теплообменнике 13 и четвертом воздушном холодильнике 23, а затем разделяют в сепараторе 24, сконденсировавшуюся жидкость (в основном, воду) сбрасывают на утилизацию, а газовую фазу отводят на рассеивание в атмосфере.

Применение разработанного способа позволяет:

- отказаться от использования дорогостоящих и занимающих большую площадь товарных парков и устройств налива сжиженной пропан-бутановой фракции на давление 2,0 МПа за счет переработки ее в стабильную жидкость - концентрат ароматических углеводородов - и углеводородный газ;

- полученный углеводородный газ вернуть в основной поток газа.

Разработанный способ наиболее целесообразно использовать на отдаленных газоконденсатных и нефтегазовых месторождениях при сложных аспектах обустройства этих месторождений: суровых природно-климатических условиях, наличие вечной мерзлоты, полное отсутствие инфраструктуры, отдаленности от систем транспорта и потребителей пропан-бутановой фракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497929C1 |

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ | 2000 |

|

RU2182035C1 |

| Способ и установка вариативной переработки газа деэтанизации | 2015 |

|

RU2618632C9 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ПРОДУКЦИИ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ С БОЛЬШИМ СОДЕРЖАНИЕМ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500453C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ С ГЛУБОКИМ ИЗВЛЕЧЕНИЕМ УГЛЕВОДОРОДОВ С3+ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2615703C2 |

| СПОСОБ ПОДГОТОВКИ СКВАЖИННОЙ ПРОДУКЦИИ | 2015 |

|

RU2609170C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2020 |

|

RU2754978C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2019 |

|

RU2725320C1 |

| Способ стабилизации углеводородного газового конденсата | 1981 |

|

SU1005851A1 |

| Способ низкотемпературного разделения углеводородного газа | 2024 |

|

RU2840024C1 |

Изобретение относится к области нефте- и газодобывающей промышленности. Изобретение касается установки подготовки смеси газообразных углеводородов для транспортировки, содержащей установленные последовательно магистраль подачи исходного сырьевого потока, первый сепаратор, второй сепаратор, первый рекуперативный теплообменник 4, рекуперативный теплообменник 9, подключенный к колонне деэтанизации. Выход по жидкой фазе колонны деэтанизации подключен к средней части колонны стабилизации, выход которой по пропан-бутановой фракции подключен через второй рекуперативный теплообменник 13 к первому реактору ароматизации, выход которого подключен к входу второго реактора ароматизации, выход которого через указанный второй рекуперативный теплообменник 13 подключен к сепараторам 24 и 17, второй из которых через третий рекуперативный теплообменник 19 подключен по жидкой фазе к средней части колонны ректификации, выход которой по концентрату ароматических углеводородов подключен к магистрали концентрата ароматических углеводородов склада. Между первым сепаратором и первым рекуперативным теплообменником 4 выполнена врезка для подачи ингибитора гидратообразования. Технический результат - транспортировка углеводородов в условиях Крайнего Севера. 1 з.п. ф-лы, 1 ил.

1. Установка подготовки смеси газообразных углеводородов для транспортировки, отличающаяся тем, что она содержит установленные последовательно магистраль подачи исходного сырьевого потока, первый сепаратор для разделения газообразной фазы и жидкой фазы, разделитель жидкой фазы на отделенный газообразный компонент, скважинную воду, направляемую на утилизацию, и нестабильный конденсат, направляемый на дальнейшую переработку, второй сепаратор, предназначенный для разделения отделенного газообразного компонента на подготовленный газ и нестабильный конденсат, направляемый на дальнейшую переработку, первый рекуперативный теплообменник 4, на первый вход которого поступает объединенный нестабильный конденсат, при этом первый выход которого по нестабильному конденсату через рекуперативный теплообменник 9 подключен к колонне деэтанизации, выполненной с возможностью подачи нестабильного конденсата как в среднюю, так и в верхнюю части, выход по газу колонны деэтанизации подключен через первый вход эжектора к входу второго сепаратора, выход по жидкой фазе колонны деэтанизации подключен к средней части колонны стабилизации, выход которой по пропан-бутановой фракции подключен через второй рекуперативный теплообменник 13 к первому реактору ароматизации, выход первого реактора ароматизации подключен к входу второго реактора ароматизации, выход которого через указанный второй рекуперативный теплообменник 13 подключен к сепараторам 24 и 17, первый из которых предназначен для отделения газа регенерации от воды, сбрасываемой на утилизацию, а второй сепаратор через третий рекуперативный теплообменник 19 подключен по жидкой фазе к средней части колонны ректификации, выход второго дополнительного сепаратора по газу подключен к указанному первому входу эжектора, выход колонны ректификации по концентрату ароматических углеводородов подключен к магистрали концентрата ароматических углеводородов склада, выход по газу колонны ректификации соединен с верхней частью колонны ректификации, а также с указанным первым входом эжектора, выход первого сепаратора по газовой фазе соединен через второй вход эжектора с входом второго сепаратора, выход колонны стабилизации по стабильному конденсату через рекуперативный теплообменник 9 подключен к магистрали стабильного конденсата склада, между первым сепаратором и первым рекуперативным теплообменником 4 выполнена врезка для подачи ингибитора гидратообразования.

2. Устройство по п.1, отличающееся тем, что между вторым сепаратором и первым рекуперативным теплообменником дополнительно установлен разделитель, предназначенный для отделения ингибитора гидратообразования от нестабильного конденсата, причем выход ингибитора гидратообразования подключен к указанной врезке.

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ | 2000 |

|

RU2182035C1 |

| Устройство для резки чайного листа и т.п. | 1938 |

|

SU57278A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПОПУТНОГО ГАЗА | 1998 |

|

RU2139844C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ГАЗООБРАЗНОЙ СМЕСИ ЛЕГКИХ УГЛЕВОДОРОДОВ, СОДЕРЖАЩЕЙ ПРОПАН И БУТАН | 2001 |

|

RU2192448C1 |

| US 4528412 A, 09.07.1985. | |||

Авторы

Даты

2013-11-10—Публикация

2012-09-19—Подача