тами, а ползуны - головкой, взаимодействующей с захватами,

5. Машина по пп. 1-3, о т л и чающаяся тем , что сталкивающая планка снабжена кронштейном, на котором смонтирован подпружинен194262

ный относительно него прижим, взаимодействующий с ползушками,

6. Машина по п. 1, отличаю щ а я с я тем, что выдувные фор мы снабжены каналами , соединенными с источником вакуума.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования стеклянной тары | 1978 |

|

SU963458A3 |

| КРЕПЛЕНИЕ ВЫДУВНОЙ ОПРАВКИ В ПНЕВМАТИЧЕСКОЙ ФОРМОВОЧНОЙ МАШИНЕ | 2003 |

|

RU2314200C2 |

| ПРЕФОРМА И СОСТАВНАЯ ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕФОРМЫ | 2008 |

|

RU2433042C2 |

| Способ формования стеклянной тары | 1978 |

|

SU953976A3 |

| МНОГОСЛОЙНЫЕ ЕМКОСТИ И ЗАГОТОВКИ С БАРЬЕРНЫМИ СВОЙСТВАМИ, УТИЛИЗИРУЮЩИЕ ПЕРЕРАБОТАННЫЙ МАТЕРИАЛ | 2001 |

|

RU2264917C2 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ОТЛИТОГО ИЗДЕЛИЯ ИЗ ФОРМЫ | 2003 |

|

RU2310563C2 |

| Способ формования емкости с ручкой из синтетической смолы | 1987 |

|

SU1829998A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУТЫЛКИ С НАПРЕССОВЫВАЕМОЙ КРЫШКОЙ | 2003 |

|

RU2323089C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СФОРМОВАННОГО ИЗДЕЛИЯ ИЗ ПРЕСС-ФОРМЫ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СФОРМОВАННОЕ ИЗДЕЛИЕ | 2007 |

|

RU2388600C1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С РАЗДУВОМ | 1987 |

|

RU2038980C1 |

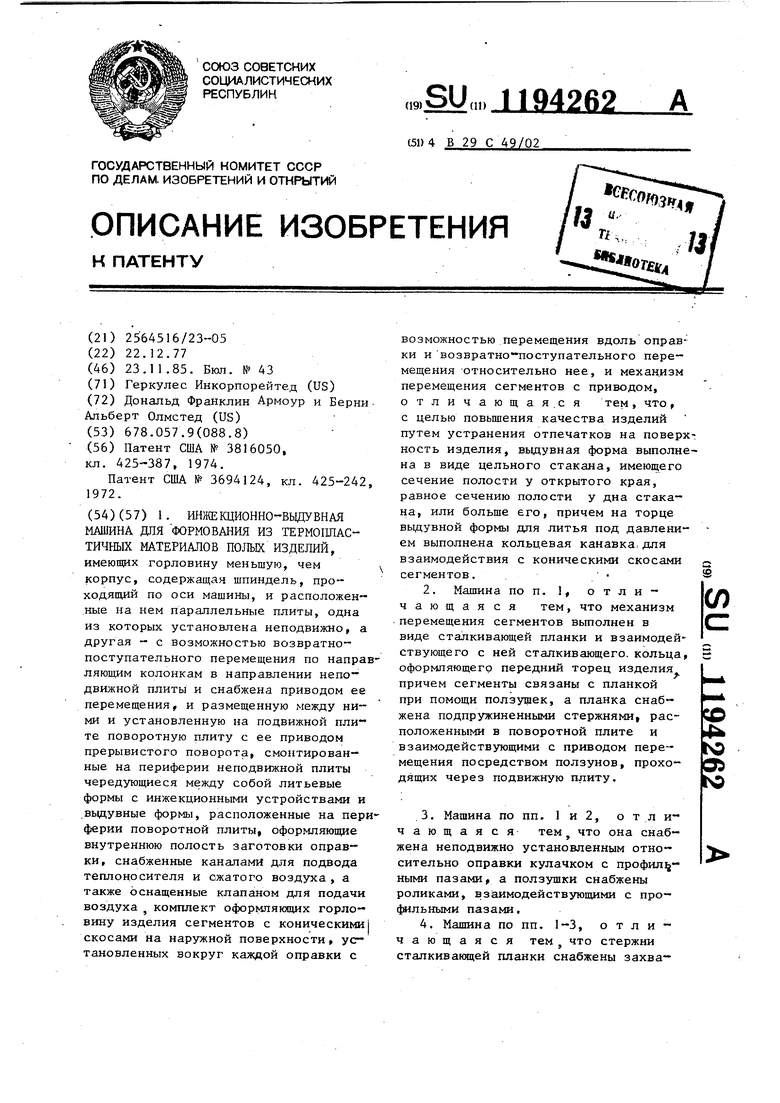

1. ИНЖЕКЦИОННО-ВЫДУВНАЯ МАШИНА ДЛЯ ФОРМОВАНИЯ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ ПОЛЫХ ИЗДЕЛИЙ, имеющх горловину меньшую, чем , корпус, содержащая шпиндель, проходящий по оси машины, и расположенные на нем параллельные плиты, одна из которых установлена неподвижно, а другая - с возможностью возвратнопоступательного перемещения по направляющим колонкам в направлении неподвижной плиты и снабжена приводом ее перемещения, и размещенную между ними и установленную на подвижной плите поворотную плиту с ее приводом прерывистого поворота, смонтированные на периферии неподвижной плиты чередующиеся между собой литьевые формы с иижекционными устройствами и .выдувные формы, расположенные на периферии поворотной плиты, оформляющие внутреннюю полость заготовки оправки, снабженные каналами для подвода теплоносителя и сжатого воздуха , а также оснащенные клапаном для подачи воздуха J комплект oфopмляюпy x горловину изделия сегментов с коническими скосами на наружной поверхности, установленных вокруг каждой оправки с возможностью перемещения вдоль оправки и возвратно-поступательного перемещения относительно нее, и механизм перемещения сегментов с приводом, о тличающая.ся тем, что, с целью повьшения качества изделий путем устранения отпечатков на поверх-: ность изделия, вьщувная форма выполнена в виде цельного стакана, имеющего сечение полости у открытого края, равное сечению полости у дна стакана, или больще его, причем на торце выдувной формы для литья под давлением выполнена кольцевая канавка,для взаимодействия с коническими скосами с $ сегментов. 2. Машина по п. « отли(Л чающаяся тем, что механизм перемещения сегментов выполнен в виде сталкивающей планки и взаимодействующего с ней сталкивающего, кольца, оформляющего передний торец изделия причем сегменты связаны с планкой при помощи ползущек, а планка снабжена подпружиненными стержнями, расположенными в поворотной плите и взаимодействующими с приводом перемещения посредством ползунов, проходящих через подвижную плиту, .3. Машина по пп. 1 и 2, отличающаяся тем, что она снабжена неподвижно установленным относительно оправки кулачком с профил ными пазами а ползушки снабжены роликами, взаимодействующими с профильными пазами, 4. Машина по пп. 1-3, отличающаяся тем , что стержни сталкивающей планки снабжены захва

1

Изобретение относится к области переработки пластмасс, а более кон кретно к устройствам для изготовления методом литья с последующим раздувом полых изделий.

Целью изобретения является повышение качества изделий путем устранения отпечатков на поверхности из- . делил.

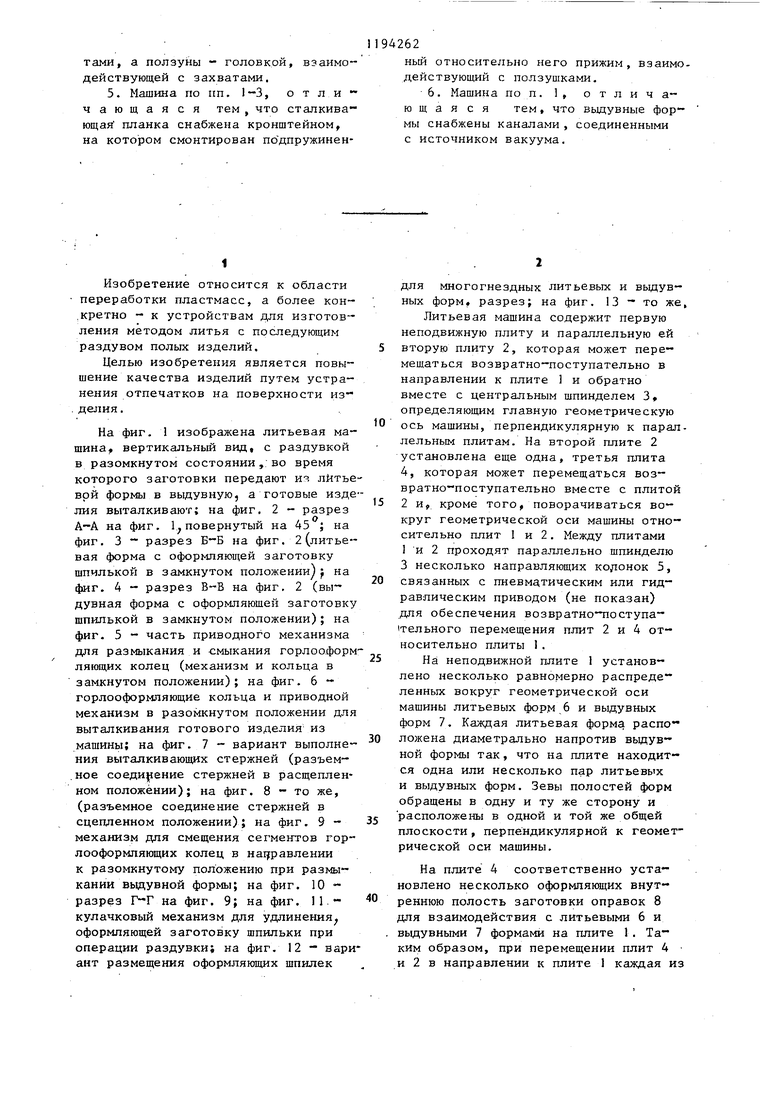

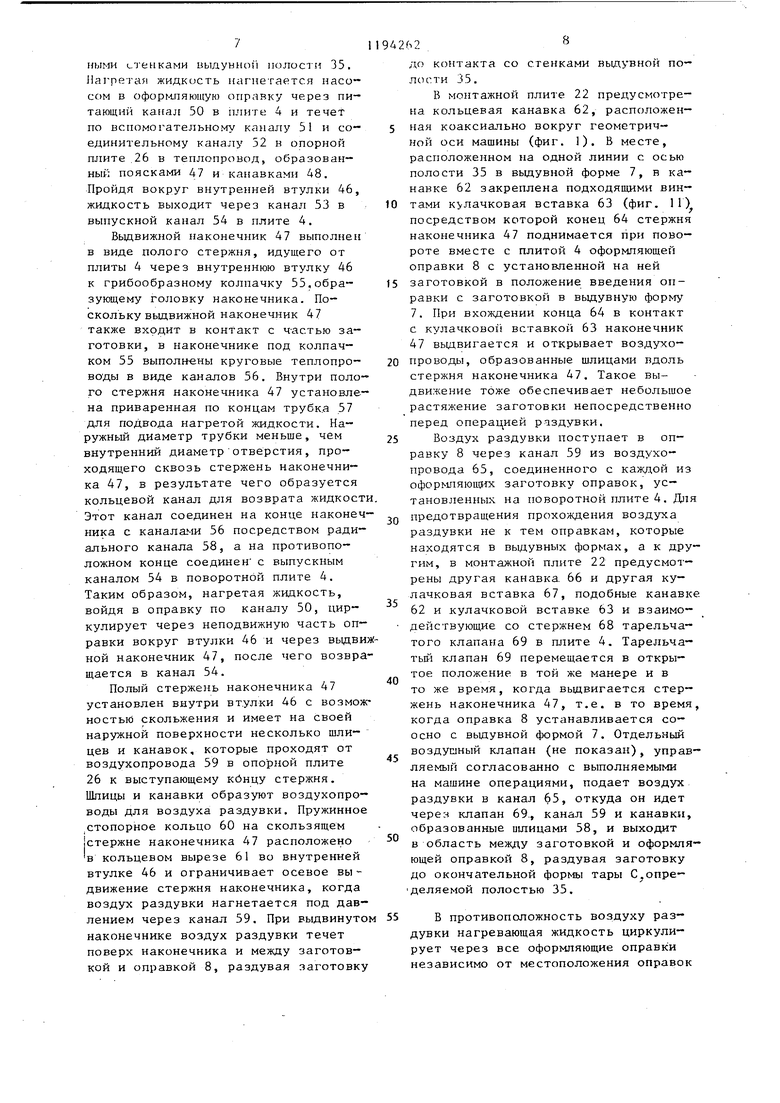

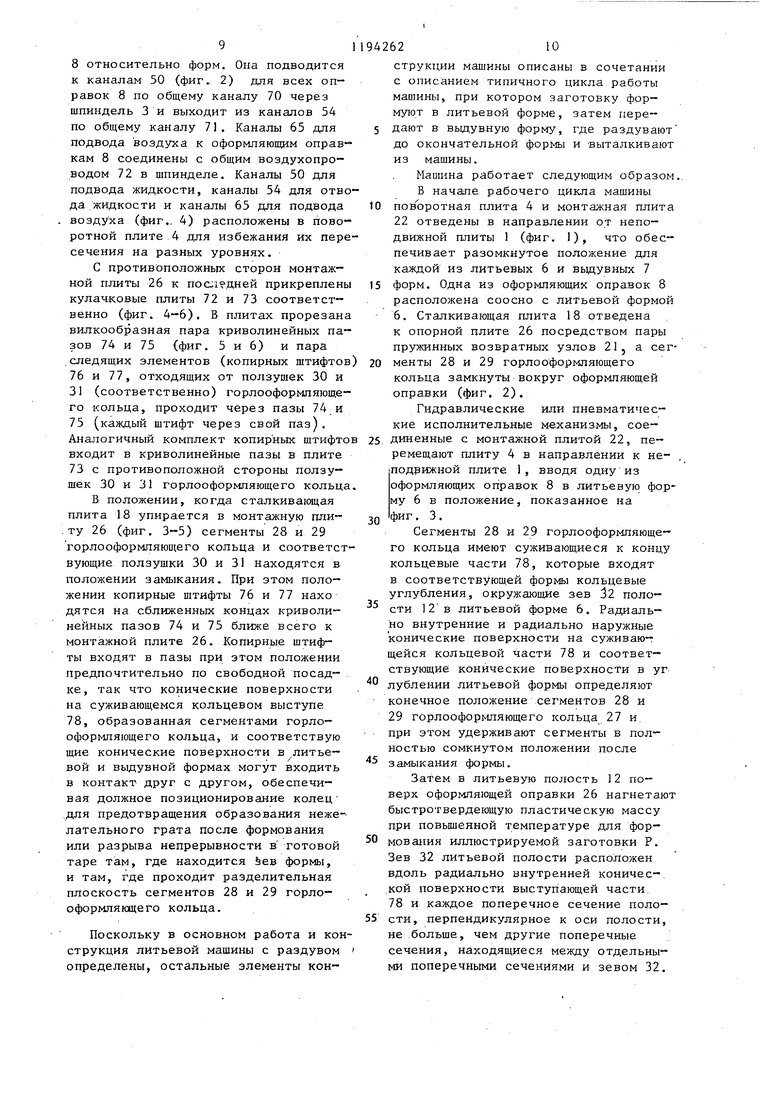

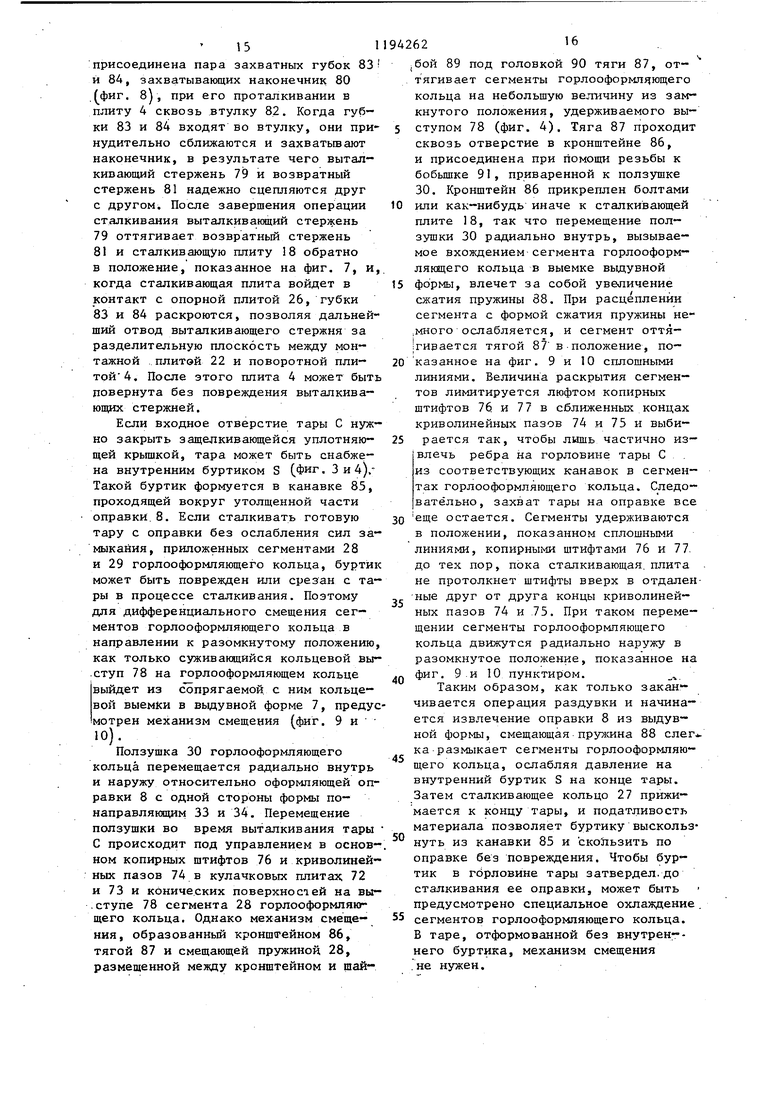

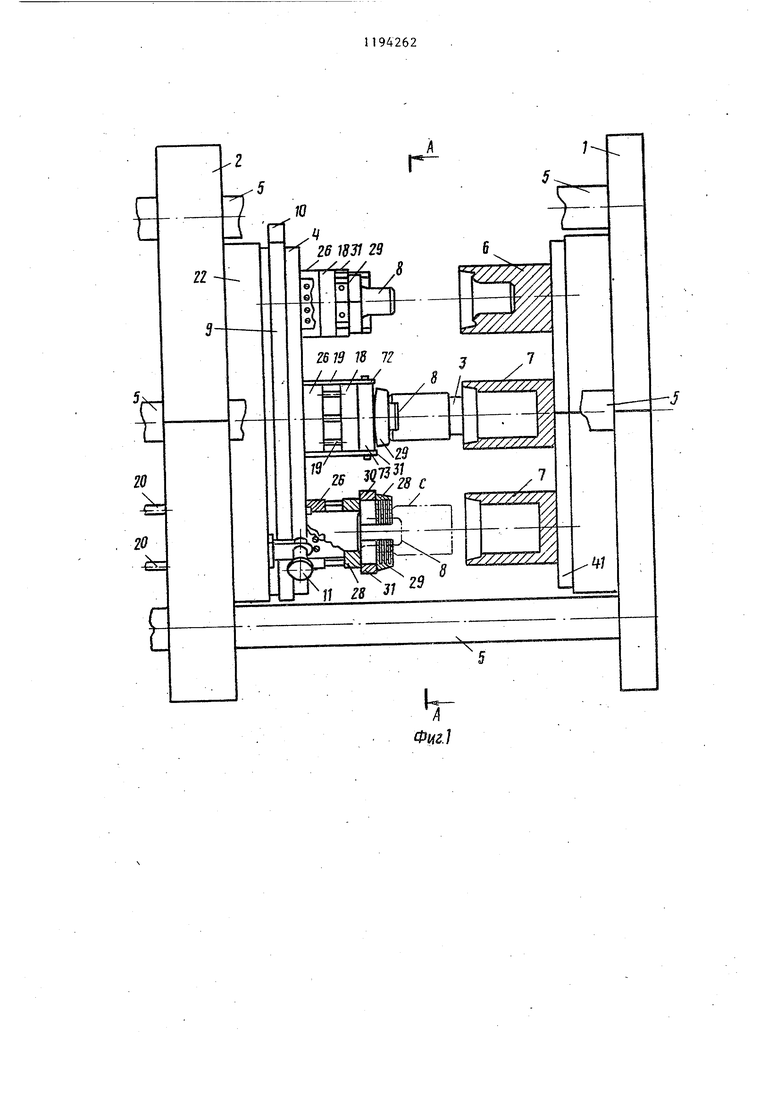

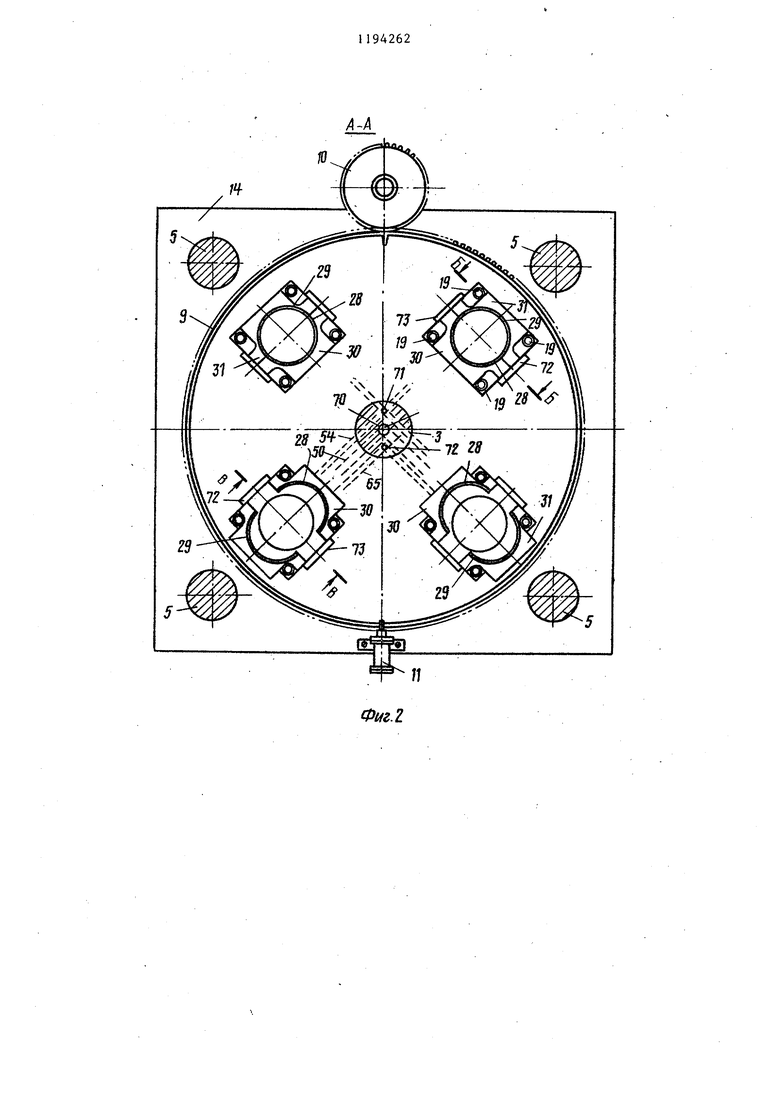

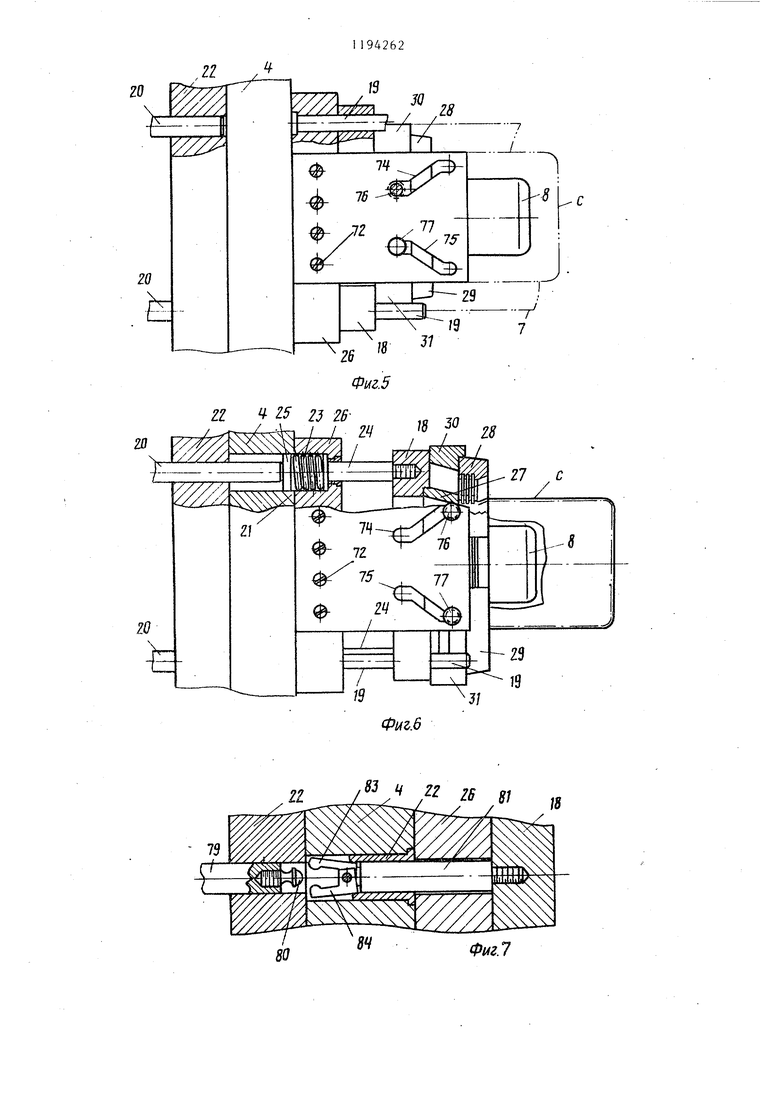

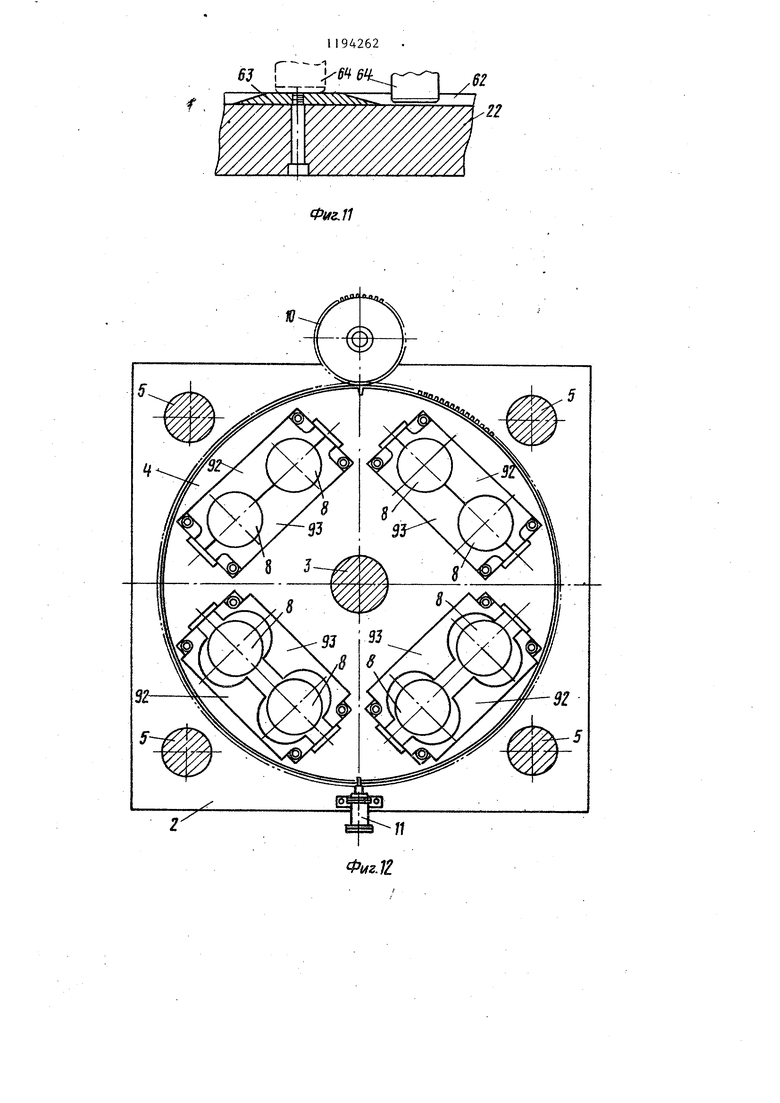

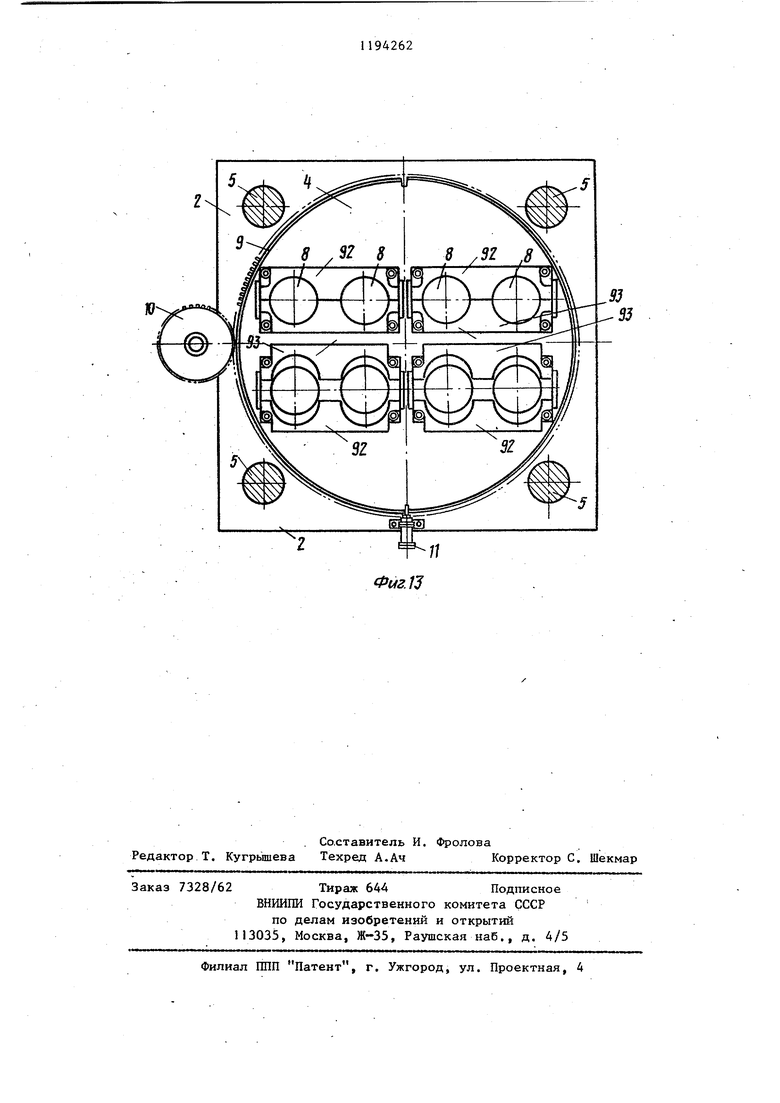

На фиг. изображена литьевая машина вертикальный вид, с раздувкой в разомкнутом состоянии , во время которого заготовки передают из литьевой формы в выдувную, а готовые изделия выталкивают; на фиг, 2 - разрез на фиг. 1., повернутый на 45 ; на фиг. 3 - разрез Б-Б на фиг. 2 (литьевая форма с оформляющей заготовку шпилькой в замкнутом положении)f на фиг. 4 - разрез В-В на фиг. 2 (выдувная форма с оформляющей заготовку шпилькой в замкнутом положении); на фиг. 5 - часть приводного механизма для размыкания и смыкания горлооформляющих колец (механизм и кольца в замкнутом положении); на фиг. 6 - горлооформляющие кольца и приводной механизм в разомкнутом положении для выталкивания готового изделия из машины; на фиг. 7 - вариант выполнения выталкивающих стержней (разъемное соединение стержней в расщепленном положении); на фиг. 8 - то же, (разъемное соединение стержней в сцедленном положении); на фиг. 9 - механизм для смещения сегментов горлооформляющих колец в наг равлении к разомкнутому положению при размы кании выдувной формы; на фиг. 10 разрез Г-Г на фиг. 9; на фиг. 11.кулачковый механизм для удлинения оформляющей заготовку шпильки при операции раздузки; на фиг. 12 - вари ант размещения оформляющих шпилек

для многогнездных литьевых и вьщув- ных форм, разрез; на фиг. 13 то же

Литьевая машина содержит первую неподвижную плиту и параллельную ей вторую плиту 2, которая может перемещаться возвратно-поступательно в направлении к плите 1 и обратно вместе с центральным шпинделем 3, определяющим главную геометрическую ось машины, перпендикулярную к параллельным плитам. На второй плите 2 установлена еще одна, третья плита 4, которая может перемещаться возвратно-поступательно вместе с плитой

2Hf кроме того, поворачиваться вокруг геометрической оси машины относительно плит 1 и 2. Между плитами

I и 2 проходят параллельно шпинделю

3несколько направляющих колонок 5, связанных с пневматическим или гидравлическим приводом (не показан) для обеспечения возвратно-поступательного перемещения плит 2 и 4 относительно плиты I.

На неподвижной плите 1 установлено несколько равномерно распределенных вокруг геометрической оси машины литьевых фор1«1 6 и выдувных форм 7. Каждая литьевая форма расположена диаметрально напротив выдувной формы так, что на плите находится одна или несколько пар литьевых и выдувных форм. Зевы полостей форм обращены в одну и ту же сторону и расположены в одной и той же общей плоскости, перпендикулярной к геометрической оси машины.

На плите 4 соответственно установлено несколько офор1№яющих внутреннюю полость заготовки оправок 8 для взаимодействия с литьевыми 6 и выдувными 7 формами на плите 1, Таким образом, при перемещении плит 4 и 2 в направлении к плите 1 каждая и оформляющих оправок 8 входит, соосно с полостью формы в соответствующую одну из литьевых 6 или выдувных 7 форм. Например (фиг. 2) имеется четыре оформляющих заготовку оправки 8, равномерно распределенные вокруг шпинделя 3. Эти оправки сопряжены с двумя парами диаметрально противоположных литьевых и выдувных форм на плите 1. Путем поворота плиты 4 на 180 относительно плиты 2, когда пли ты 1 и 2 разведены, как показано, для размыкания форм, полученные в литьевых формах заготовки могут быть переданы в выдувные формы, а готовые изделия , такие, как тара С, могут быть вытолкнуты из машины в накопи- (тельный желоб или другой сборник для приема отформованных изделий, По периферии плиты 4 проходят зуб чатый венец 9, который находится в зацеплении с соответствующей ведущей шестерней 10 соединенной с двигателем (не показан), установленным на перемещаемой возвратно-поступательно плите 2, Зубчатый венец 9 и ведущая шестерня 10 обеспечивают относительньй поворот плит 2 и 4, когда нужно передать заготовки в выдувные формы 7. Для обеспечения необходимой соосности оправок 8 с полостями в соот ветствующих формах предусмотрен стопорный щтифт 11 с пневматическим при водом, входящий в соответствующие фиксирующие выемки в периферии поворотной плиты 4. Литьевая форма 6 (фиг. 3) имеет литьевую полость 12, определяющую общий контур заготовки Р, формуемой поверх оформляющей оправки 8, когда оправка введена в полость и форма замкнута. В основании формы находится литьевое сопло 13, через которое в полость формы в пространство повер оформляющей правки нагнетается под давлением поршня способная затвердевать пластическая масса, такая как полипропилен или полиэтилен. Материа подается к соплу 13 по каналу 14, в котором установлен, электрический ,нагревательный стержень 15 для поддержания материала при требуемой повьше ной температуре перед нагнетанием. Кроме того, внутри сопла 13 установл на электрически нагреваемая торпеда 16 для поддержания температуры материала на входе в литьевую полость. При необходимости в стенках литьевой 624 формы 6 могут быть предусмотрены теплопроводы 17 для управления температурой материала после нагнетания до передачи заготовки в выдувную форму 7. Оформляющая заготовку оправка 8 соединена с поворотной плитой 4 посредством сталкивающей плиты 18 и четырех направляющих колонок 19, закрепленных в плите. Сталкивающая плита может перемещаться возвратнопоступательно относительно плиты 4 по направляющим колонкам 19 которые входят паралелльно оси формы в корпус формы 6, ограничивающий полость 12 литьевой формы, когда происходит замыкание формы. Колонки 19 равномерно распределены вокруг оформляющих оправок (фиг. 2). Перемещением сталкивающей плиты 4 управляют средства позициониро.ва- НИН, включающие в себя пару выталки вающих стержней 20 (показан пунктирно только один и пару взаимодей ствующих с ними пружиншах возвратных узлов 21. Выталкивающие стержни 20 проходят сквозь монтажную плиту 22 , которая неподвижно прикреплена к перемещаемой возвратно-поступатель но плите 9 (фиг. 1) и обеспечивает, опору для поворотной плиты 4. Выталкивающий стержень 20 (фиг. 3) показан пунктирно f потому что в действительности стержни расположены в монтажной -плите 22 с противоположных сторон проектируемой оси выдувной формы (фиг. 4). Выталкивающие стержни устанавливаются соосно с соответствующими пружинными возвратными узлами при повороте плиты 4, когда эти узлы и связанная с ними оформляющая оправка 8 устанавливаются в положение соответствующего совмещения с выдувной формой 7. Каждый возвратный пружинный узел 21 содержит возвратную пружину 23 возвратный стержень 24. Возвратный стержень 24 .одним концом неподвижно закреплен в сталкивающей плите 18| а на другом конце имеет головку 25. Возвратная пружина 23 установлена коаксиально вокруг стержня 24 внутри цилиндрического отверстия, проходящего сквозь плиту 4 и в опорную пли- ту 26. Выталкиванлцие стержни 20 прохоят также сквозь плиту 2 (фиг. 1) и соединены с пневматическими исполнительными механизмами (не показаны) $ 1 для обеспечения возможности перемещения сталкивающей плиты и сталкивания готовой тары с оформляющей шпиль ки после операции раздувки. Выталкивающий стержень 20 и возвратный узел 21 имеют смежные соприкасающиеся поверхности и обеспечиваю разъемное соединение между пневматическими исполнительными механизмами за плитой 2 и сталкивающей плитой 18 которое позволяет поворачивать оформ ляющую оправку 8 и плиту 4 между литьевой 6 и вьщувной 7 формами без соответствующего поворота выталкивающих стержней 20 и приводящих их в ,действие исполнительных механизмов. Со сталкивающей плитой 18 соедине но сталкивающее кольцо 27, которое плотно обхватывает оформляющую шпиль ку оправку 8 и оформляет одним своим торцом конец заготовки Р. Посадка сталкивающего кольца 27 на шпильке оправки 8 выбрана так, что позволяет кольцу скользить по оправке и стйлки вать готовое изделие оправки (тару) с оправки после операции раздувки. Со сталкивающей плитой 18 соедине ны также сегменты 28 и 29 (фиг. 1 и 2 оформляющего горловину кольца при по мощи ползушек 30 и 31 (соответственн горлооформляющего кольца; эти сегмен ты оформляют часть заготовки между ее концом и зевом 32 литьевой полости 12. Ползушки 30 и 31 подвешены к сталкивающей плите 18 при помощи сопряженных с ними направляющих 33 и 34 (фиг. 3 и 4) так, что ползушки и связанные с ними сегменты горлооформ ляющего кольца могут перемещаться перпендикулярно к оси оправки 8. Ползушки перемещают сегменты между замкнутым положением в котором сегменты полностью обхватывают утолщенную часть оформляющей оправки обеспечивая оформление горловины заготов ки и готовой тары (изделия) и разом кнутым положением, которое позволяет освободить готовую тару и столкнуть ;ее с оформляющей оправки 8. Таким образом, сегменты-28 и 29 г орлообразующего кольца 27, взаимодействуя с оправкой 8, оформляют чисть заготовки и тары (изделия) и удерживают заготовку на оправке во время переноса ее между литьевой и выдувной формами. Корпус вьщувной формы 7 (фиг. 4) имеет вьщувную полость 35, определя- 26 ющую окончательную форму готовой тары С (изделия) за исключением участка тары между ее концом и зевом 36 полости. Корпус формы 7 имеет каналы 37 охлаждения, предназначенные для управления температурой формы и затвердеванием материала тары после операции раздувки. Нижняя плита 38 корпуса формы имеет несколько каналов 39 для выпуска воздуха, уловленного в полости 3.5 во время операции раздув- ки. Таким образом, заготовка, раздуваясь до контакта с полостью на всех участках стенки полости, прини- мает точную форму, определяемую полостью. Каналы для вьшуска воздуха соединены друг с другом канавками в плите 38 и соединены с каналами 40 для выпуска воздуха, вьшолненными в пли- те 41. При необходимости для быстрого удаления воздуха из выдувной полости 35 до за вершения операции раз- дувки могут быть использованы вакуумный насос и аккумулятор 42, На нижней плите 38 установлен также обратный клапан 43, который соединен каналом 44 в плите 41 формы или с атмосферой, чтобы убрать вакуум, создаваемый при извлечении из- делия (тары), или с источником давления воздуха, чтобы вытолкнуть готовую тару С из корпуса вьщувной формы 7 после операции раздувки. При отсутствии каналов 39 и обрат ного клапана 43 может создаваться вакуум (или пониженное давление) и препятствовать удалению тары из полости 35 после операции раздувки. Оформляющая оправка 8 (фиг. 4) представляет собой конструкцию из нескольких деталей, включающих в себя наружную втулку 45, внутреннюю втулку 46 и выдвижной наконечник 47. Внутренняя втулка имеет на своей наружной поверхности несколько поясков 48 и канавок 49, которые образуют непрерывный теплопровод внутри отверстия втулки 45 для циркуляции нагретой текучей среды, например горячего масла, через оправку. Нагрев оправки обеспечивает поддержание повышенной температуры заготовки во время передачи ее в вьщувную форму, благодаря чему способный твердеть материал остается в размягченном состоянии, подходящем для обеспечения возможности раздувки заготовки до контакта с более холод-

ными стенками выдунно полости 35. Нагретая жидкость нагнетается насосом в офоркняющую оправку через питающий канал 50 в плите 4 и течет но всномогательному каналу 51 и соединительному каналу 52 в опорнор плите 26 в теплопровод, образованный поясками 47 и канавками 48. Пройдя вокруг внутренней втулки 46, жидкость выходит через канал 53 в выпускной канал 54 в плите 4.

Вьщвижной наконечник 47 выполнен в виде полого стержня, идущего от плиты 4 через внутреннюю втулку 46 к грибообразному колпачку 55.образующему головку наконечника. Поскольку вьщвижной наконечник 47 также входит в контакт с ч-астью заготовки, в наконечнике под колпачком 55 выполн-ены круговые теплопроводы в виде каналов 56. Внутри полого стержня наконечника 47 установлена приваренная по концам трубк.а 57 для подвода нагретой жидкости. Наружный диаметр трубки меньше, чем внутренний диаметротверстия, проходящего сквозь стержень наконечника 47, в результате чего образуется кольцевой канал для возврата жидкост Этот канал соединен на конце наконечника с канала-ми 56 посредством радиального канала 58, а на противоположном конце соединен с выпускным каналом 54 в поворотной плите 4. Таким образом, нагретая жидкость, войдя в оправку по каналу 50, циркулирует через неподвижную часть оправки вокруг втулки 46 и через выдвиной наконечник 47, после чего возвращается в канал 54.

Полый стержень наконечника 47 установлен внутри втулки 46 с возможностью скольжения и имеет на своей наружной поверхности несколько шлицев и канавок, которые проходят от воздухопровода 59 в опорной плите 26 к выступающему кбнцу стержня. Шлицы и канавки образуют воздухопроводы для воздуха раздувки. Пружинное стопорное кольцо 60 на скользящем 1стержне наконечника 47 расположено в кольцевом вырезе 61 во внутренней втулке 46 и ограничивает осевое выдвижение стержня наконечника, когда воздух раздувки нагнетается под давлением через канал 59. При выдвинуто наконечнике воздух раздувки течет поверх наконечника и между заготовкой и оправкой 8, раздувая заготовку

до к(5Нтакта со стенками выдувной полости 35.

В монтажной плите 22 предусмотрена кольцевая канавка 62, расположен-

ная коаксиально вокруг геометрич- Ной оси машины (фиг. 1). В месте, расположенном на одной линии с осью полости 35 в выдувной форме 7, в канавке 62 закреплена подходящими вин-

тами кулачковая вставка 63 (фиг. 11) посредством которой конец 64 стержня наконечника 47 поднимается при повороте вместе с плитой 4 оформляющей оправки 8 с установленной на ней

5 заготовкой в положение введения оправки с заготовкой в выдувную форму 7. При вхождении конца 64 в контакт с кулачково вставкой 63 наконечник 47 выдвигается и открывает воздухо-

0 проводы, образованные шлицами вдоль стержня наконечника 47. Такое выдвижение тоже обеспечивает небольшое растяжение заготовки непосредственно перед операцией раздувки.

5 Воздух раздувки поступает в оправку 8 через канал 59 из воздухопровода 65, соединенного с каждой из оформляюа та; заготовку оправок, установленных на поворотной плите 4. Д)1я

0 предотвращения прохождения воздуха раздувки не к тем оправкам, которые находятся в выдувных формах, а к другим, в монтажной плите 22 предусмотрены другая канавка 66 и другая кулачковая вставка 67, подобные канавке 62 и кулачковой вставке 63 и взаимодействующие со стержнем 68 тарельчатого клапана 69 в плите 4. Тарельчатый клапан 69 перемещается в открытое положение в той же манере и в

то же время, когда вьщвигается стержень наконечника 47, т.е. в то время, когда оправка 8 устанавливается со- осно с выдувной формой 7. Отдельный воздушный клапан (не показан), управляемый согласованно с выполняемыми на машине операциями, подает воздух раздувки в канал 65, откуда он идет через клапан 69., канал 59 и канавки, образованные шлицами 58, и выходит в область между заготовкой и оформляющей оправкой 8, раздувая заготовку до окончательной формы тары С.опре- деляемой полостью 35.

55 В противоположность воздуху раздувки нагревающая жидкость циркулирует через все оформляющие оправки независимо от местоположения оправок

9

8 относительно форм. Она подводится к каналам 50 (фиг.. 2) для всех оправок 8 по общему каналу 70 через шпиндель 3 и выходит из каналов 54 по общему каналу 71. Каналы 65 для подвода воздуха к оформляющим оправ- кам 8 соединены с общим воздухопроводом 72 в шпинделе. Каналы 50 для подвода жидкости, каналы 54 для отвода жидкости и каналы 65 для подвода воздуха (фиг.. 4) расположены в поворотной плите 4 для избежания их пересечения на разных уровнях.

С противоположных сторон монтажной плиты 26 к последней прикреплены кулачковые плиты 72 и 73 соответственно (фиг. 4-6). В плитах прорезана вилкообразная пара криволинейных пазов 74 и 75 (фиг. 5 и 6) и пара .следящих элементов (копирных штифтов 76 и 77, отходящих от ползушек 30 и 31 (соответственно) горлооформпяюще- то кольца, проходит через пазы 74 и 75 (каждый штифт через свой паз). Аналогичный комплект копирных штифто входит в криволинейные пазы в плите 73 с противопохюжной стороны ползу- шек 30 и 31 горлооформляющего кольца

В положении, когда сталкивающая плита 18 упирается в монтажную пли.ту 26 (фиг. 3-5) сегменты 28 и 29 горлооформляющего кольца и соответствующие ползушки 30 и 31 находятся в положении замыкания. При этом положении копирные штифты 76 и 77 нахо дятся на сближенных концах криволинейных пазов 74 и 75 ближе всего к монтажной плите 26. Копирные штифты входят в пазы при этом положении предпочтительно по свободной посадке, так что конические поверхности на суживающемся кольцевом выступе 78, образованная сегментами горло- оформляющего кольца, и соответствую щие конические поверхности в литьевой и выдувной формах могут входить в контакт друг с другом, обеспечивая должное позиционирование колецдля предотвращения образования неже-лательного грата после формования или разрыва непрерывности в готовой таре там, где находится йев формь, и там, где проходит разделительная плоскость сегментов 28 и 29 горло- оформляющего кольца.

Поскольку в основном работа и конструкция литьевой машины с раздувом определены, остальные элементы кон10

94262

струкции машины описаны в сочетании с описанием типичного цикла работы машины, при котором заготовку формуют в литьевой форме, затем передают в выдувную форму, где раздувают до окончательной формы и -выталкивают из машины.

Машина работает следующим образом.. В начале рабочего цикла машины 0 поворотная плита 4 и монтажная плита 22 отведены в направлении от неподвижной плиты 1 (фиг. 1), что обеспечивает разомкнутое положение для каждой из литьевых 6 и вьщувных 7 5 форм. Одна из оформляющих оправок 8 расположена соосно с литьевой формой 6. Сталкивающая плита 18 отведена к опорной плите 26 посредством пары пружинных возвратных узлов 21, а сегменты 28 и 29 горлооформляющего кольца замкнуты вокруг оформляющей оправки (фиг, 2).

Гидравлические или пневматические исполнительные механизмы, сое- 5 диненные с монтажной плитой 22, перемещают плиту 4 в направлении к неподрижной плите 1, вводя одну из оформляющих оправок 8 в литьевую форму 6 в положение, показанное на фиг. 3.

Сегменты 28 и 29 горлооформляющего кольца имеют суживающиеся к концу кольцевые части 78, которые входят в соответствующей формы кольцевые углубления, окружающие зев 32 полости 12в литьевой форме 6. Радиаль- но внутренние и радиально наружные конические поверхности на суживающейся кольцевой части 78 и соответствующие конические поверхности в уг лублении литьевой формы определяют конечное положение сегментов 28 и 29 горлооформляющего кольца 27 и при этом удерживают сегменты в полностью сомкнутом положении после 3 амык ани я фо рмы.

Затем в литьевую полость 12 поверх оформляющей оправки 26 нагнетают быстротвердеющую пластическую массу при повышенной температуре для формования иллюстрируемой заготовки Р. Зев 32 литьевой полости расположен вдоль радиально внутренней коничес-. кой поверхности выступающей части. 78 и каждое поперечное сечение поло- сти, перпендикулярное к оси полости, не больше, чем другие поперечные сечения, находящиеся между отдельными поперечными сечениями и зевом 32. Следовательно, нет необходимости разнимать корпус литьевой формы 6, определяющей литьевую полость, для извлечения заготовки Р после нагнетания, поэтому корпус может быть выполнен как одно целое. Исключение механизма разъема формы из одной или минимального количества деталей обес печивает более равномерные теплопере .дачу и распределение температуры по всей форме. После извлечения из полости оправ ки 8 с находящейся на ней заготовкой включают двигатель (не показан), соединенный с ведущей шестерней 10 и зубчатым венцом 9, и плита 4 поворачивается вместе со шпинделем 3 на 180 вокруг геометрической оси машины, устанавливая оформляющую оправку на одной линии с осью выдувной формы 7. При этом кулачковая вставка.51 выдвигает наконечник 47 оправки, а кулачковая вставка 67 открывает воздушный клапан 69, подготавливая его операции раздувки. Затем оформляющую оправку с заготовкой вставляют в вы- дувную форму 7, перемещая плиту 2 (фиг. 1) в направлении к плите 1, при этом форма замыкается. Наружная коническая поверхность на выступающей части.78 оформляющего горловину кольца входит в контакт с сопрягаемой конической поверхностью, образо,ванной выемкой, окружающей зев 36 вы дувной формы 7. Здесь, тоже выступаю щая часть 78 и сопрягаемая с ней выгемка в форме определяют конечное рас положение сегментов горлооформлякнцег кольца вокруг оправки 8 во время замыкания формы. Затем через клапан 69 вводят воздух раздувки в оформляющую оправку и раздувают нижнюю часть заготовки до контакта со стенками полости 35 выдувной формы 7. Хотя конфигурация полости 35 вы-;, дувной формы 7 отличается от конфигурации полости литьевой формы, поперечное сечение полости в любом месте вдоль оси полости не больше, чем поперечные сечения между зевом 36 полости и отдельным сечением. Та- ким образом, как ив литьевой форме боковые стенки выдувной форк-ы не нужно разнимать для извлечения вьрдутой тары (изделия) из полости формы и, следовательно, боковые стенки могут быть выполнены как одно целое. Хотя нижняя часть выдув212НОЙ полости 35 образована отдельной нижней плитой 38, при необходимости вся полость может быть образована в одной детали формы.- Поскольку горловина готовой тары С уже основной части тары, радиально внутренние конические поверхности на выступакщей части 78 сегментов горлооформляющего кольца оформляют конический заплечик на таре между зевом 36 и соседней частью горловины, оформленной на оправке 8. Для обеспечения возможности изготовления боковых стенок выдувной формы 7 как одного целого сегменты 28 и 29 горло- оформляющего кольца вьтолнены так, чтобы они оформляли весь контур тары между зевом 36 и концом горло|вины, прилегающим к сталкивающему кольцу 27. В результате, благодаря наличию неразъемных форм как на литьевой стороне машины, так и на надувной, конструкция машины упрощается. . После того как заготовка раздута до окончательной конфигурации тары С, стенки тары быстро твердеют благодаря охлаждению корпуса формы 7, и тара становится готовой для выталкивания из формы и машины. Для . выталкивания тары плиту 2 отводят в направлении от плиты 1 (фиг. 1), при этом сегменты 28 и 29 горлооформляющего кольца перемещаются радиаль- но наружу от оформляющей заготовку оправки 8. После этого сталкивающее кольцо 27 .перемещается в осевом направлении по оправке, отделяя от нее горловину готовой тары.. Для освобождения готовой тары от горлооформляющего кольца и сталкивания тары с оправки 8 два выталкивающих стержня с диаметрально противоположных сторон оси формы вьщвигаются из монтажной плиты 22 из положения, показанного на фиг. 5,и проходят сквозь плиту 4 в положение, показанное на фиг. 6, минуя при этом раздели тельную плоскость, или плоскость вращения, между монтажной плитой 22 и поворотной плитой 4, и выдвигают стержни 24, сжимая при этом возвратные пружины 23. Сталкивающая плита 18 и сталкивающее кольцо 27 отходят от опорной плиты 26 (фиг. 6), снимая горловину тары с утолщенной части оправки 8. Одновременно в результате перемещения копирных штифтов 76 я 77 13 по криволинейным пазам 74 .и 75 к их отдаленным друг от друга концам сегменты 28 и 29 горлооформляющего коль ца и ползушки 30 и 31 разжимаются, освобождая горловину и заплечик тары и позволяя таре свободно падать с машины в накопительный или какой-либо другой приемный желоб. Работой выталкивающих стержней 20 согласован но с циклической работой литьевой машины управляет.подходящий привод, обеспечивая размыкание сегментов гор дооформляющего кольца и сталкивание тары, .после того как тара будет извлечена из вьщувной формы. Чтобы гарантировать сбрасывание готовой тары С с оформляющей оправки 8, когда вьздувная форма 7 разомкнута и тара -извлечена, сильная струн воз- духа или другого газа может быть направлена из канала 65 через клапан 69 и оттуда через оправку 8 в полост тары С,. Развиваемое при вдувании воз духа давление стремится сбросить тар с оправки 8 и выбросить ее из горлооформляющих колец. Дпя получения при вдувании сильной струи воздуха более высокого давления, достаточного для сброса тары с оправки, желательно обойти регуляторы и клапаны, обеспечивающие более ограниченный поток воздуха к каналу 65 во время операции раздувки, когда заготовку раздувают до контакта со стенками выдувной формы. t. При более высоком давлении, создаваемом в канале 65 для сдувания тары С с оформляющей шпильки после раз1Ф1кания выдувной формы, часть воздуха проходит (просачивается) также через неоткрытый тарельчатый клапан 69, связанный с оправкой, находящейся напротив литьевой формы 6, когда формы разомкнуты. При таком просачивании воздуха через клапан 69 заготовка начинает раздуваться, потому что составляющий заготовку материал поддерживается, по крайней мере в частично пластическом состоянии, греющей жидкостью, циркулирующей через оформляющую оправку. Такая не0ольшая предварительная раздувка, т.е. раздувка заготовки после ее извлечения из литьевой формы 6 и до помещения .ее в выдувную форму 7, выгодна, поскольку при этом за готовка частично определяется от оформляющей оправки и получает воз- 6214 Можность иметь более равномерную температуру. Поэтому во время операции раздувки происходит более равномерное раздувание заготЪвки до контакта со стенками Выдувной формы 7 и получается более равномерная толщина стенок. Количество воздуха предварительной раздувки, направляемого внутрь заготовки, можно регулировать путем регулировки сжатия пружины, в тарельчатом клапане 69, что обеспечивает получение заранее определенного перепада между давлением воздуха раздувки и давлением воздуха предварительной раздувки, которое сбрасывает тару С с оправки 8, когда формы разомкнуты. После выталкивания тары С из сегментов горлооформляющего кольца вы- талкивающие стержни 20 выводят из поворотной плиты 4 назад, и возвратные пружины 23 и стержни 24 передвигают сталкивающую плиту обратно (фиг. 5). Одновременно копирные штифты 76 и 77 перемещаются от удаленных друг от друга концов криволинейных пазов 74 и 75 соответственно к сближенным концам, и сегменты 28 и 29 горлооформляющего кольца замыкаются вокруг оправки 8. Желательно предусмотреть конечный выключатель, срабатывающий при возврате сталкиваклцей плиты 18 и сегментов 28 и 29 горлооформляющего кольца в положение, по- казанное на фиг. 5, чтобы Рарантировать приведение во вращение зубчатых колес 9 и 10 (фиг. 2) для пово- рота плиты 4 на 180 обратно в исходное положение рабочего цикла машины лишь после того, как выталкивающие стержни 20 будут выведены из плиты 4, Затем цикл повторяется. В данной машине могут быть использованы и иные варианты выполнения отдельных узлов. Выталкивающий стержень 79 (фиг. 7 и 8} расположен и приводится в действие, так же, как описано в отноше- , НИИ фиг. 3-6. Однако к концу стержня, который пересекает границу раздела между монтажной плитой 22 и поворотной плитой 4, присоединен сосковидный наконечник 80. Возвратный стержень. 81 прикреплен к сталкивающей плите так..же, как и возвратный стержень 24, и проходит сквозь опорную плиту 26 и далее в плиту 4 сквозь втулку 82. К концу стержня 81 внутри втулки шарнирно присоединена пара захватных губок 83 и 84, захватывающих наконечник 80 (фиг. 8), при его проталкивании в плиту 4 сквозь втулку 82. Когда губки 83 и 84 входят во втулку, они при нудительно сближаются и захватывают наконечник, в результате чего выталкивающий стержень 79 и возвратный стержень 81 надежно сцепляются друг с другом. После завершения операции сталкивания выталкивающий стержень 79 оттягивает возвратный стержень 81 и сталкивающую плиту 18 обратно в положение, показанное на фиг. 7, и когда сталкивающая плита войдет в контакт с опорной плитой 26, губки 83 и 84 раскроются, позволяя дальней ший отвод выталкивающего стержня за разделительную плоскость между монтажной Ш1ИТЭЙ 22 и поворотной плитой 4. После этого плита 4 может быт повернута баз повреждения выталкивающих стержней. Если входное отверстие тары С нуж но закрыть защелкивающейся уплотняющей крышкой, тара может быть снабжена внутренним буртиком S (фиг. 3 и 4). Такой буртик формуется в канавке 85, проходящей вокруг утолщенной части оправки.8. Если сталкивать готовую тару с оправки без ослабления сил за мыкания, приложенных сегментами 28 и 29 горлооформляющего кольца, бурти может быть поврежден или срезан с та ры в процессе сталкивания. Поэтому для дифференциального смещения сегментов горлооформляющего кольца в направлении к разомкнутому положению как только суживающийся кольцевой вы .ступ 78 на горлооформляющем кольце выйдет из сопрягаемой, с ним кольцевой выемки в выдувной форме 7, преду мотрен механизм смещения (фиг. 9 и 10). Ползущка 30 горлооформляющего кольца перемещается радиально внутрь и наружу относительно оформляющей оп равки 8 с одной стороны формы понаправлягадим 33 и 34. Перемещение ползушки во время выталкивания тары С происходит под управлением в основ ном копирных штифтов 76 и криволиней ных пазов 74 в кулачковых плитах; 72 и 73 и конических поверхнос1ей на вы . ступе 78 сегмента 28 горлооформляющего кольца. Однако механизм смещения, образованный кронштейном 86, тягой 87 и смещающей пружиной 28, размешенной между кронштейном и щай6216бой 89 под головкой 90 тяги 87, оттягивает сегменты горлооформл ющего кольца на небольшую величину из замкнутого положения, удерживаемого выступом 78 (фиг. 4). Тяга 87 проходит сквозь отверстие в кронштейне 86, и присоединена при помощи резьбы к бобьш1ке 91, приваренной к ползушке 30. Кронштейн 86 прикреплен болтами или как-нибудь иначе к сталкивающей плите 18, так что перемещение пол- зушки 30 радиально внутрь, вызываемое вхождением сегмента горлооформ- лягацего кольца в выемке выдувной формы, влечет за собой увеличение сжатия пружины 88. При расцеплении сегмента с формой сжатия пружины не,много ослабляется, и сегмент оття;гирается тягой 87 в-положение, показанное на фиг. 9 и 10 сплошными линиями. Величина раскрытия сегментов лимитируется люфтом копирных штифтов 76 и 77 в сближенных концах криволинейных пазов 74 и 75 и выбирается так, чтобы лишь частично извлечь ребра на горловине тары С из соответствующих канавок в сегментах горлооформляющего кольца. Следовательно, захват тары на оправке все еще остается. Сегменты удерживаются в положении, показанном сплошными линиями, копирными штифтами 76 и 77. до тех пор, пока сталкивающая, плита . не протолкнет штифты вверх в отдаленные друг от друга концы криволинейных пазов 74 и 75. При таком перемещении сегменты горлооформляющего кольца движутся радиально наружу в разомкнутое положение, показанное на фиг. 9 и 10 пунктиром. . Таким образом, как только заканчивается операция раздувки и начинается извлечение оправки 8 из выдувной формы, смещающая прулдана 88 слег ка размыкает сегменты горлооформляю- щего кольца, ослабляя давление на внутренний буртик S на конце тары. Затем сталкивающее кольцо 27 прижимается к концу тары, и податливость материала позволяет буртику выскользнуть из канавки 85 и скользить по оправке без повреждения. Чтобы буртик в гбрловине тары затвердел, до сталкивания ее оправки, может быть предусмотрено специальное охлаждение . сегментов горлооформляющего кольца. В таре, отформованной без внутрен-него буртика, механизм смещения .не нужен.

Для повьшения производительности могут быть использованы схемы разме-, щения с многократным повторением пар форм, например схема размещения оформляющих заготовку Ьправок для машины (фиг. 12), в которой использовано две пары диаметрально противоположных сдвоенных литьевых и выдувных, форм.- Оформляющие оправки сгруп- пированм парами для взаимодействия со сдвоенными литьевыми и сдвоенными вьздувными формами, а сегменты оформляющего горловину кольца (пе показаны) для каждой оправки установлены на ползунах 92 и 93 последовательно спаренными. Механизмы кулачковых плит использованы для размыкания и замыкания сегментов горлооформляющих колец..

Еще одна схема размещения оформляющих заготовку оправок 8 и взаимодействующих с ними литьевых и вьщувнык форм показана на фиг. 1. При .таком размещении оправок и соответствующем размещении литьевых и вьщув- ных форм могут быть также использованы последовательными парами расположенные ползуны 92 и 93 горлооформляницих колец.

Таким образом, описано несколько вариантов литьевой машины с раздувкой, в которой обе полости - литьевая и выдувная - выполнены в неразъемных деталях форм, что позволяет

использовать при необходимости форму, состоящую из одной детали. При такой конструкции для оформления готового изделия, или тары, между зевом по-

лости выдувной формы и концом тары, предназначены сегменты горлооформля- ющего кольца. Когда тара имеет горловину, меньшую, по диаметру, чем корпус тары, сегменты горлооформляющего

кольца оформляют заплечик тары между

ее горловиной и зевом полости. I

Могут иметь место и другие моди-,

фикации. Например, механические механизмы, включающие в.себя кулачковые плиты, которые размыкают и замыкают горлооформпяющие кольца вокруг оформлякхцих заготовку шпилек, работают согласованно со сталкивающей плитой 50, однако, если вместо кулачковых плит предусмотреть отдельные гидравлические или пневмати еские механизмы, согласованием размыкания горлооформляющих колец и сталкивания тары можно управлять посредством реле времени, согласующего операции нагнетания, поворота, раздувки и сталкивания. Хотя, использование одной детали для получения как литьевой, так и вьщувной форм является преимущест-0 вом, простота неразъемной конструкции может все же оставаться даже при использовании нескольких различных деталей форм в одной или обеих формах.

Л

Г

В

ю

22

Z619 18 11 / / /,/

28 31

Y 7Z7//yy/

-J

/

//

ад

Ф14г.

Ф14г.1 11 Ч- 15 2д 26ИW

Фиг.6

1 } а

X

Фиг 30 M /S2.

fpi4z.3 / .28 73 6 75

Фиг.П

п

| Патент США № 3816050, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| Патент США № 3694124, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

Авторы

Даты

1985-11-23—Публикация

1977-12-22—Подача