Настоящее изобретение относится к рычагу подвески для крепления ступицы колеса и тормозного барабана к корпусу автомобиля в системе независимой подвески, как определено в ограничительной части независимого пункта 1 формулы изобретения.

Рычаг подвески вышеуказанного типа известен из неопубликованной Итальянской Патентной Заявки № ТО2006А000246 на имя Заявителя. Согласно этому известному решению рычаг подвески содержит пару поперечных штанг, шарнирно сочлененных своими внешними концами со ступицей колеса и тормозным барабаном колеса транспортного средства, а своими внутренними концами - с корпусом транспортного средства, и, по меньшей мере, одну пару соединительных элементов, которые соединяют штанги между собой и предпочтительно выполнены в форме лопатки или пластины таким образом, чтобы они проявляли жесткость на изгиб в плоскости, которая является более высокой, чем жесткость на изгиб в направлении, перпендикулярном этой плоскости. Рычаг подвески способен контролировать две степени свободы линейной подвижности вдоль осей штанг и благодаря геометрии и жесткости штанг на скручивание, а также геометрии и жесткости на изгиб соединительных элементов в их плоскости первую вращательную степень свободы вокруг первой оси главным образом в поперечном и горизонтальном направлении. Две штанги сходятся предпочтительно к внешней части транспортного средства таким образом, что рычаг имеет центр жесткости, расположенный за пределами его собственных габаритов, и тем самым существует возможность контролировать благодаря геометрии и жесткости на изгиб штанг, а также геометрии и жесткости на изгиб соединительных элементов в направлении, перпендикулярном их плоскости, вторую вращательную степень свободы вокруг второй оси главным образом в вертикальном направлении.

Цель настоящего изобретения заключается в создании рычага для автомобильной независимой подвески, который обеспечивает более высокий уровень управляемого разобщения степеней свободы, чем в описанном выше прототипе, и который поэтому позволяет упростить стадию конструирования рычага прототипа, направленную на удовлетворение заданных упруго-кинематических требований. Другая цель настоящего изобретения заключается в создании рычага подвески, который имеет меньшее количество деталей, более низкий вес и уменьшенную стоимость изготовления, чем известная компоновка, описанная выше.

Эти и прочие цели полностью достигаются согласно настоящему изобретению благодаря преимуществам рычага подвески, имеющего характеристики, определенные в отличительной части независимого пункта 1 формулы изобретения.

Предпочтительные варианты выполнения рычага подвески согласно изобретению определены в зависимых пунктах формулы изобретения.

Характеристики и преимущества изобретения станут очевидными из нижеследующего подробного описания, приведенного исключительно в качестве неограничивающего примера, с привлечением сопроводительных чертежей, на которых:

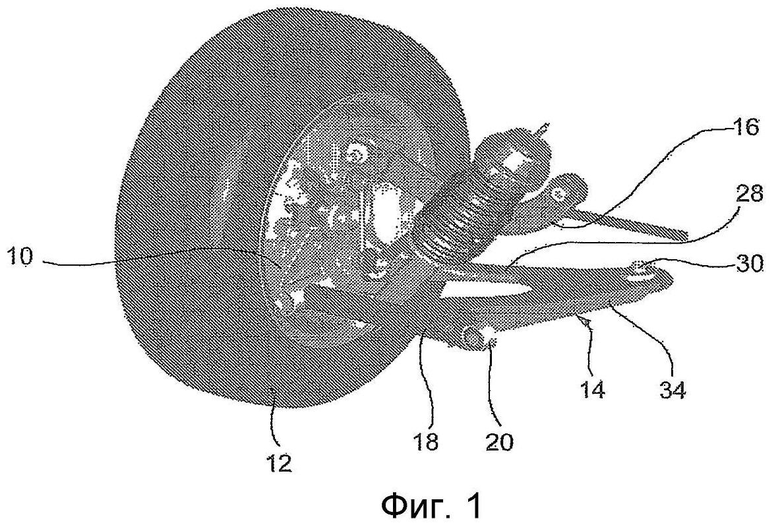

фиг.1 представляет собой вид в перспективе автомобильной независимой подвески согласно предпочтительному варианту осуществления настоящего изобретения;

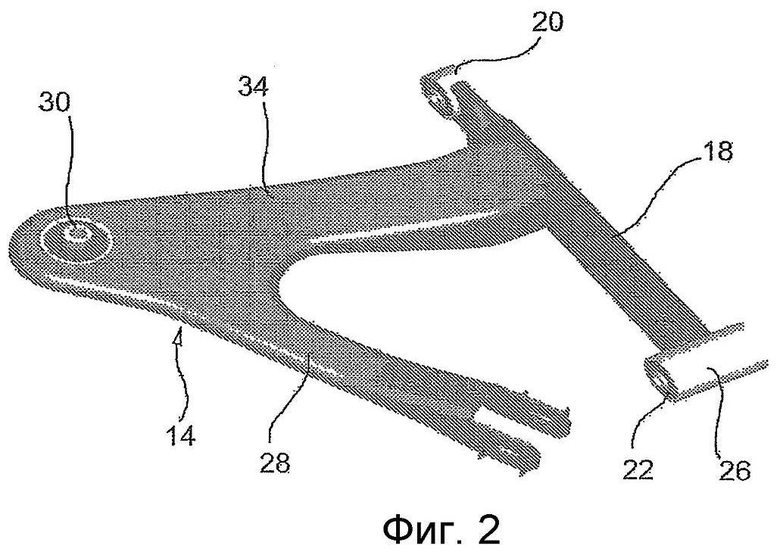

фиг.2 представляет собой вид в перспективе нижнего рычага подвески, показанного на фиг.1;

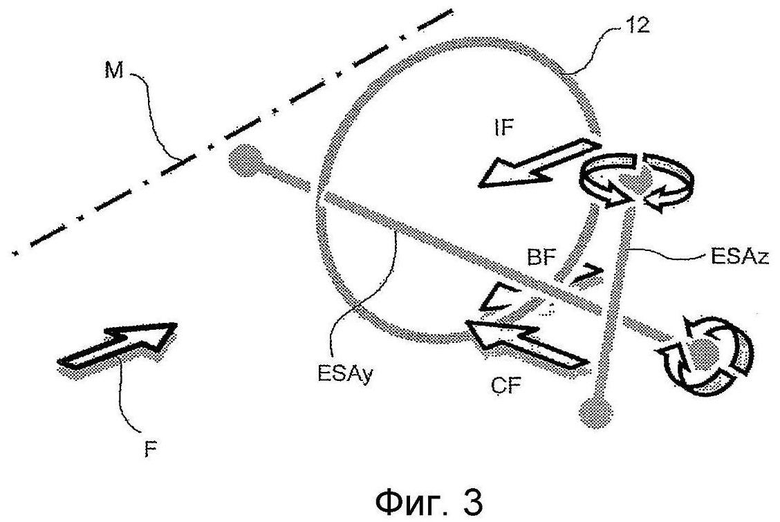

фиг.3 схематично иллюстрирует силы, действующие на ступицу автомобильного колеса, и две оси ESA (упругие винтовые оси), определяющие упругое поведение подвески, показанной на фиг.1;

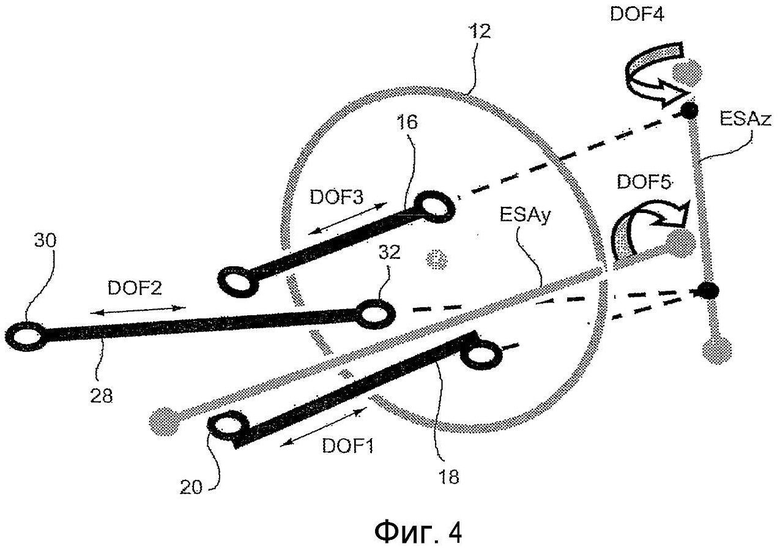

фиг.4 схематично иллюстрирует пять степеней свободы, контролируемых подвеской, показанной на фиг.1;

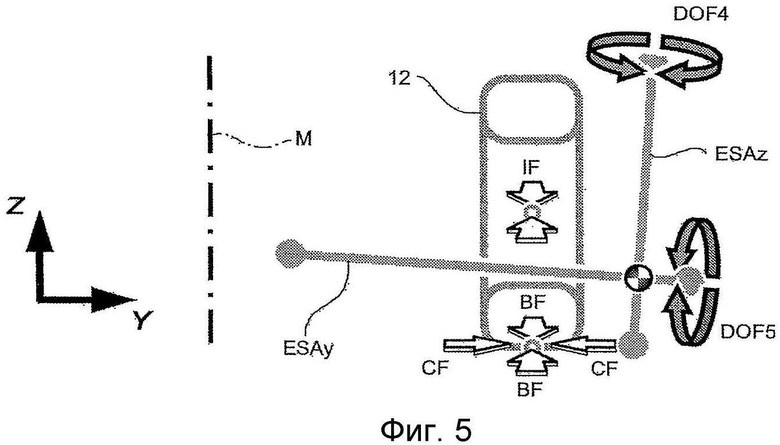

фиг.5 представляет собой положение двух ESA-осей подвески, показанной на фиг.1, в поперечной вертикальной плоскости транспортного средства;

фиг.6 представляет собой положение двух ESA-осей подвески, показанной на фиг.1, в продольной вертикальной плоскости транспортного средства;

фиг.7 представляет собой схематичную диаграмму подвески, показанной на фиг.1, которая конкретно показывает точки шарнирного соединения нижнего рычага и верхней штанги со ступицей колеса и тормозным барабаном и с корпусом транспортного средства;

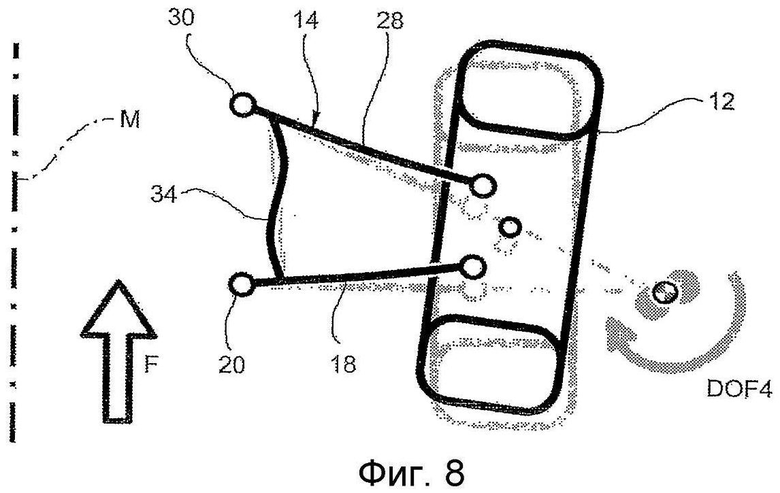

фиг.8 представляет собой поведение нижнего рычага подвески, показанной на фиг.1, в результате крутящего момента вокруг вертикальной ESA-оси подвески;

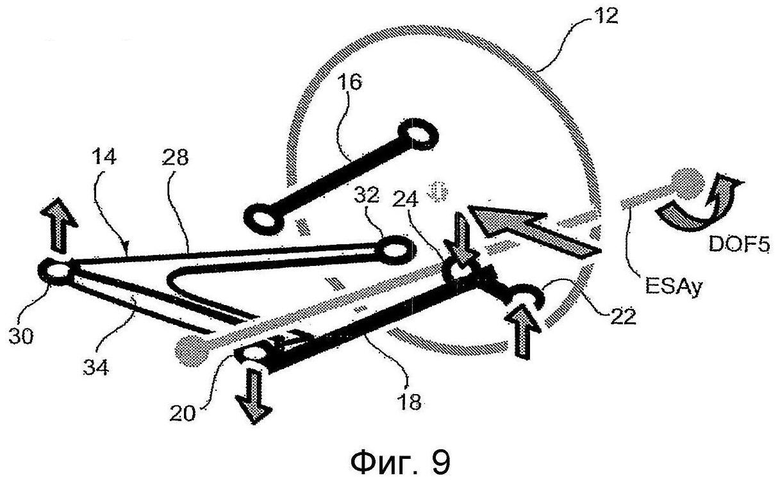

фиг.9 представляет собой поведение нижнего рычага подвески, показанной на фиг.1, в результате крутящего момента вокруг поперечной ESA-оси подвески;

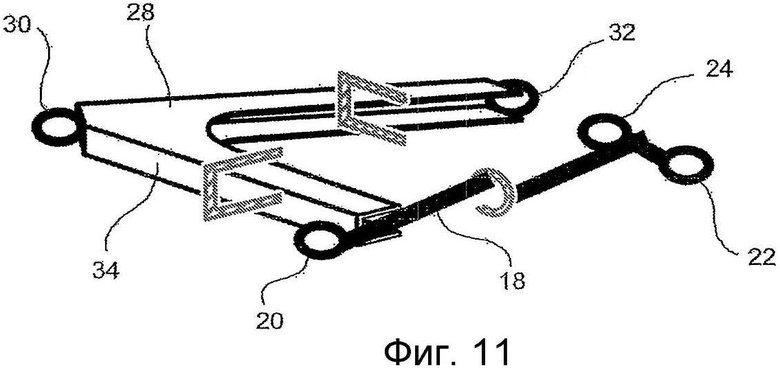

фиг.10 и 11 представляют собой два возможных варианта выполнения нижнего рычага подвески, показанного на фиг.1, которые различаются между собой поперечными сечениями разнообразных частей рычага;

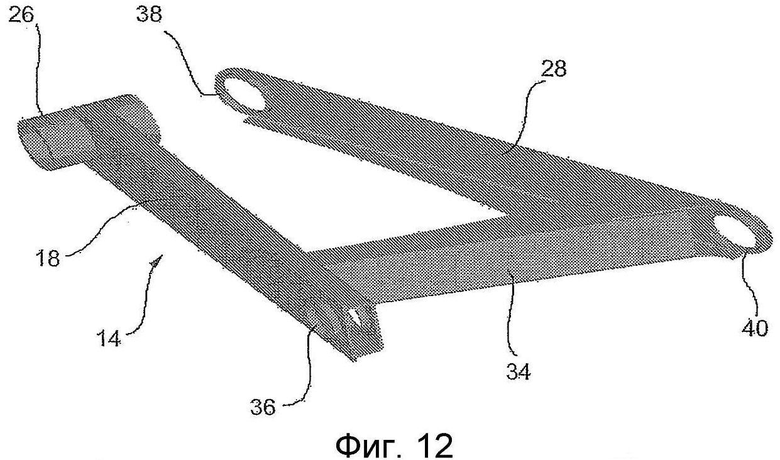

фиг.12 и 13 представляют собой два других возможных варианта выполнения нижнего рычага подвески, показанного на фиг.1, которые оба получены штамповкой и сваркой и различаются между собой поперечными сечениями разнообразных частей рычага;

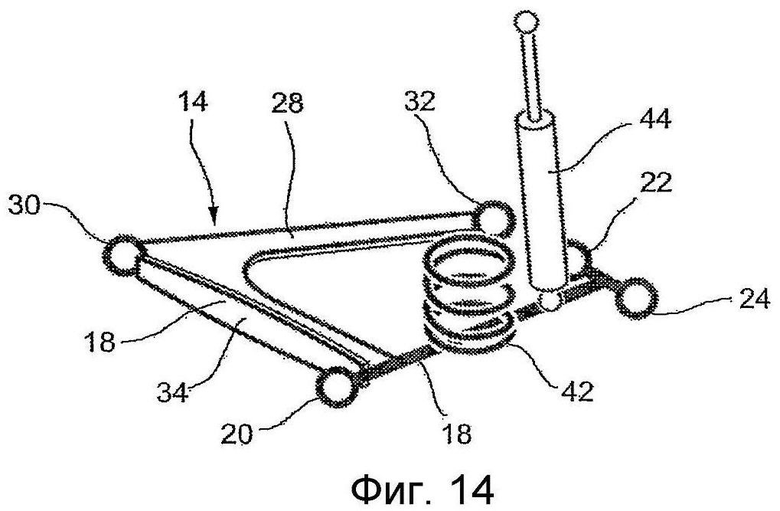

фиг.14 схематично показывает нижний рычаг подвески согласно изобретению в сочетании с пружиной и амортизатором; и

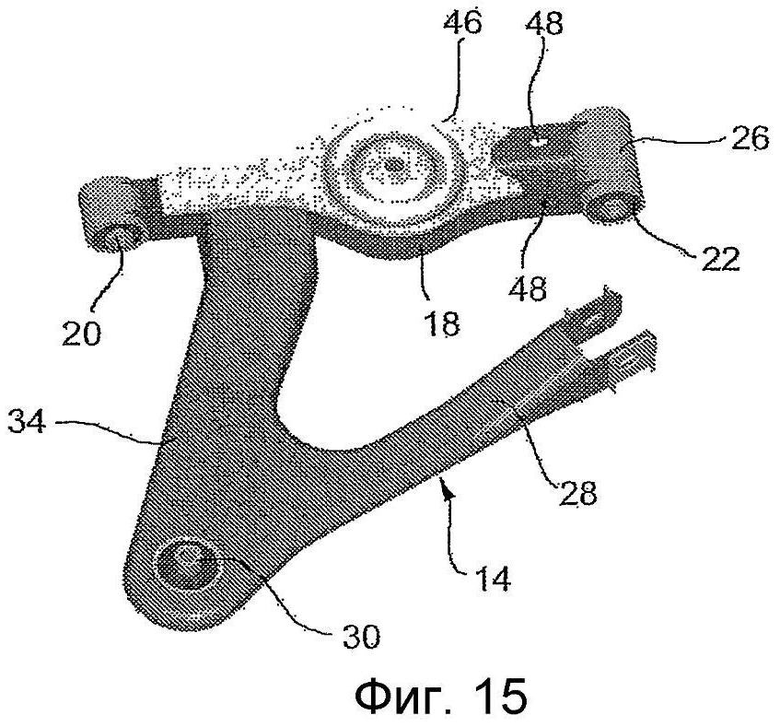

фиг.15 представляет собой вариант выполнения нижнего рычага подвески, согласно изобретению снабженного точками крепления для и/или опоры для пружины и амортизатора.

В нижеследующих описании и пунктах формулы изобретения такие термины, как «продольный» и «поперечный», «внутренний» и «внешний», «передний» и «задний», «горизонтальный» и «вертикальный», «верхний» и «нижний» следует понимать как предназначенные для обозначения условий установки на транспортном средстве. Более того, согласно правилу, обычно принятому в автомобильной отрасли, продольное направление, поперечное направление и вертикальное направление транспортного средства будут обозначаться как x, y и z соответственно. Далее термин «корпус транспортного средства» следует понимать как предназначенный как в описании, так и в прилагаемых пунктах формулы изобретения для обозначения любой установочной структуры, которая образует часть рамы транспортного средства или выполнена как вспомогательная структура, присоединенная к раме транспортного средства.

Со ссылкой на фиг.1 автомобильная независимая подвеска, согласно изобретению выполненная с возможностью соединения ступицы 10 колеса 12 (в показанном примере - заднее колесо, хотя подвеска, очевидно, применима также для переднего колеса) автомобиля к корпусу (не показан) автомобиля, включает нижний рычаг 14 и верхнюю штангу 16 регулирования угла развала. Как нижний рычаг 14, так и верхняя штанга 16 ориентированы в поперечном направлении и шарнирно соединены своими внешними в поперечном направлении концами со ступицей 10 колеса и своими внутренними в поперечном направлении концами с корпусом транспортного средства. Точки шарнирных соединений нижнего рычага 14 со ступицей 10 колеса и с корпусом транспортного средства, а также точки шарнирных соединений верхней штанги 16 расположены по существу в горизонтальной плоскости.

Нижний рычаг 14, предпочтительный вариант выполнения которого согласно изобретению показан на фиг.2, выполнен с возможностью контролирования четырех степеней свободы ступицы 10 колеса, как это делает общепринятый жесткий рычаг «Н». В этой связи следует принимать в расчет, что выражения «контролирование степеней свободы» и «удаление степени свободы» не предназначены в литературе для того, чтобы означать устранение смещения в обсуждаемом направлении или вращения вокруг обсуждаемого направления, но в более широком смысле допускают возможность смещения или вращения существенно меньших, нежели смещения или вращения, допустимые в других направлениях. Однако в отличие от общепринятого жесткого рычага «Н» рычаг 14 подвески согласно изобретению проявляет изначально присущую ему гибкость, которая в основном обусловливается его геометрией и делает возможным проектирование центров жесткости рычага вне его физических габаритов, нечто вроде того, что жесткий рычаг «Н» может выполнять в ограниченной степени и только при использовании специальных и дорогостоящих втулок.

Нижний рычаг 14 включает поперечную штангу 18, жесткую на скручивание, которая соединена своим внутренним в поперечном направлении концом с корпусом транспортного средства через втулку 20 и своим внешним в поперечном направлении концом со ступицей 10 колеса через пару втулок 22 и 24. Оси как внутренней втулки 20, так и двух внешних втулок 22 и 24 ориентированы по существу параллельно продольному направлению транспортного средства (X-направление). Две внешних втулки 22 и 24 установлены в цилиндрической трубе 26, закрепленной, например, сваркой на внешнем конце поперечной штанги 18.

Нижний рычаг 14 дополнительно содержит по существу прямой соединительный элемент 28, который расположен под углом относительно поперечного направления транспортного средства так, чтобы сходиться наружу к поперечной штанге 18, и шарнирно соединен своими концами с корпусом транспортного средства через вертикально-осевую втулку 30 и со ступицей 10 колеса через горизонтально-осевую втулку 32. Нижний рычаг 14 также содержит по существу прямой межкомпонентный соединительный элемент 34, который расположен в приблизительно продольном направлении и прочно соединен с поперечной штангой 18 и с соединительным элементом 28 на их внутренних в поперечном направлении концах. Предпочтительно два элемента 28 и 34 выполнены за одно целое в виде отдельной V-образной детали из листового металла. В этом случае вертикально-осевая втулка 30 расположена в вершине V.

Как будет лучше описано в следующей части описания, соединительный элемент 28 имеет такое поперечное сечение, что он проявляет высокую жесткость на изгиб в горизонтальной плоскости, но низкую жесткость на изгиб в направлении, перпендикулярном этой плоскости, тогда как межкомпонентный соединительный элемент 34 имеет такое поперечное сечение, что он проявляет высокую жесткость на изгиб как в горизонтальной плоскости, так и в вертикальной плоскости, но имеет низкую жесткость на скручивание, тем самым вертикальная жесткость нижнего рычага 14 при втулке 32 снижается.

Чтобы определить характеристики упругости подвески, будет использована разработанная Заявителем методика ЕЕМ (Механизм Эквивалентной Упругости), представленная в статье SAE (Общество Автомобильных Инженеров США) 2005-01-1719.

Со ссылкой на фиг.3-6 характеристики жесткости поперечной штанги 18 и соединительного элемента 28 нижнего рычага 14 выбираются таким образом, что подвеска имеет первую по существу вертикальную упругую ось ESAz, расположенную снаружи от колеса и позади него, и вторую по существу горизонтальную и поперечную упругую ось ESAy, расположенную на высоте между центром колеса и пятном контакта с грунтом.

На фиг.3, а также фиг.5 и 6 показано расположение двух упругих осей ESAz и ESAy наряду с направлением и точкой приложения каждой из сил, действующих на колесо 10, то есть, другими словами, ударную нагрузку IF, тормозное усилие BF и боковую реакцию колес CF. Стрелка F обозначает направление движения транспортного средства, тогда как штрихпунктирная линия М обозначает срединную плоскость транспортного средства.

Две упругих оси ESAz и ESAy всегда перпендикулярны друг другу по той же причине, почему они являются главными осями жесткости в упругой системе. Ориентация двух упругих осей во фронтальной вертикальной плоскости (плоскость YZ) определяется наклоном нижнего рычага 14 в этой плоскости. Рычаг 14 фактически может быть не расположен в горизонтальной плоскости, но наклонен относительно таковой. Наклон оси ESAz в поперечной вертикальной плоскости (плоскость XZ) определяется пересечением между осями поперечной штанги 18 и соединительного элемента 28 нижнего рычага 14 и продольным положением верхней штанги 16 регулирования угла развала.

Обращаясь к понятиям степеней свободы, две из трех степеней свободы линейного перемещения ступицы 10 колеса контролируются нижним рычагом 14, а одна - верхней штангой 16. Со ссылкой на фиг.4 две степени свободы линейного перемещения DOF1 и DOF2, контролируемые нижним рычагом 14, соответствуют линейному перемещению вдоль оси поперечной штанги 18 и линейному перемещению вдоль оси соединительного элемента 28, тогда как третья степень свободы линейного перемещения DOF3 соответствует линейному перемещению вдоль оси, проходящей через точки шарнирного соединения верхней штанги 16 регулирования угла развала. Остальные две вращательных степени свободы DOF4 и DOF5 ступицы 10 колеса соответствуют вращениям вокруг двух упругих осей ESAz и ESAy. Подвеска не предусматривает полного устранения этих двух степеней свободы, то есть обеспечения по существу бесконечной вращательной жесткости вокруг двух вышеупомянутых осей, но, скорее, предполагает определенную вращательную жесткость, должным образом рассчитываемую в зависимости от требований, предъявляемых к упруго-кинематическому поведению подвески.

Насколько это касается вращательной степени свободы DOF4 вокруг приблизительно вертикальной оси ESAz, она контролируется характеристиками жесткости на изгиб нижнего рычага 14 в горизонтальной плоскости. Если поперечная штанга 18 и соединительный элемент 28 представляли собой просто два соединительных стержня, не соединенных между собой, каждый из них был бы в состоянии контролировать только одну степень свободы линейного перемещения вдоль своей собственной оси. Создание нежесткого, но податливого соединения между поперечной штангой 18 и соединительным элементом 28, которое представлено межкомпонентным соединительным элементом 34, обеспечивает нижнему рычагу 14 возможность не только определения центра вращения ступицы 10 колеса, но также задания вращательной жесткости вокруг этого центра. Чем выше вращательная жесткость, тем больше реальный упругий центр вращения ступицы колеса склонен к смещению от своего идеального геометрического положения (точки пересечения осей поперечной штанги 18 и соединительного элемента 28) к самому рычагу. Поэтому вращательная жесткость вокруг оси ESAy, которая представляет собой жесткость, связанную с вращательной степенью свободы DOF4, находится в зависимости от объединенного эффекта величин жесткости на изгиб поперечной штанги 18 и элементов 28 и 34 рычага в горизонтальной плоскости.

Насколько это касается вращательной степени свободы вокруг приблизительно поперечной оси ESAy, она ответственна за бόльшую часть продольной податливости подвески в центре колеса. Поскольку одно из требований к подвеске заключается в наличии повышающейся жесткости при экстремальных значениях продольного смещения колеса, вращательная жесткость подвески вокруг оси ESAy должна будет возрастать при экстремальных значениях продольного смещения колеса. Поэтому обычно является предпочтительным, чтобы эта вращательная жесткость не определялась конструктивной гибкостью рычага управления (в настоящем изобретении - нижнего рычага) или не испытывала влияния таковой, так как эта последняя является по существу постоянной, вплоть до появления пластических деформаций.

Самый простой способ достижения нелинейных характеристик жесткости представляет собой применение резиновых втулок. Поэтому, чтобы предотвратить изгиб нижнего рычага 14 в целом, одна из внешних точек шарнирного соединения рычага разделена на пару втулок, то есть, другими словами, втулок 22 и 24, посредством которых поперечная штанга 18 шарнирно соединена со ступицей колеса 10. Поперечная штанга 18 тем самым способна реагировать на крутящий момент, действующий вокруг поперечной оси (оси ESAy). Для этой цели поперечная штанга 18 предпочтительно ориентирована вдоль по существу поперечного направления и не наклонена относительно него в горизонтальной проекции.

Крутящий момент, действующий вокруг оси ESAy, затем передается на корпус транспортного средства путем торсионной реакции только поперечной штанги 18, которая поэтому должна быть жесткой на скручивание, как уже упоминалось выше. В противном случае было бы невозможно достигнуть существенной степени нелинейности вращательной жесткости вследствие чрезмерного вклада, вносимого конструктивной гибкостью штанги. Чтобы передать торсионную реакцию поперечной штанги 18 на корпус транспортного средства, применяется межкомпонентный соединительный элемент 34, который поэтому будет жестким на изгиб не только в горизонтальной плоскости, но также в вертикальной плоскости для придания дополнительной вращательной жесткости вокруг приблизительно вертикальной оси ESAz.

Чтобы обеспечить то, что крутящие моменты, действующие вокруг оси ESAy, воспринимаются только поперечной штангой 18, жесткой на скручивание, тем самым достигая желательной нелинейной характеристики жесткости рычага, необходимо убедиться в том, что соединительный элемент 28 не принимает какого бы то ни было участия в распределении этих крутящих моментов и что вертикальная жесткость нижнего рычага 14 в точке присоединения соединительного элемента 28 к ступице 10 колеса тем самым является очень низкой. Для этой цели соединительный элемент 28 изготавливается так, чтобы проявлять низкую жесткость на изгиб в вертикальной плоскости. Поскольку в то же время соединительный элемент 28 должен проявлять высокую жесткость на изгиб в горизонтальной плоскости, как описано выше в связи с ротационным поведением рычага вокруг приблизительно вертикальной упругой оси ESAz, соединительный элемент 28 предпочтительно имеет лопаткообразное поперечное сечение.

Вертикальная жесткость нижнего рычага 14 в точке присоединения соединительного элемента 28 к ступице 10 колеса, то есть во втулке 32, реально задается суммой величин жесткости на изгиб штанги 18 и соединительного элемента 28 и жесткости на скручивание межкомпонентного соединительного элемента 34, так как эти жесткости действуют последовательно. Поэтому существует возможность достигнуть той же цели для снижения вертикальной жесткости на втулке 30 посредством различных комбинаций поперечных сечений различных частей нижнего рычага 14. Два примера различных комбинаций поперечных сечений соединительного элемента 28 и межкомпонентного соединительного элемента 34 показаны на фиг.10 и 11.

На фиг.10 соединительный элемент 28 имеет лопаткообразную форму, лежащую в горизонтальной плоскости, чтобы быть жестким на изгиб в горизонтальной плоскости, но податливым как на скручивание, так и на изгиб в вертикальной плоскости, тогда как межкомпонентный соединительный элемент 34 имеет тавровый профиль поперечного сечения, повернутый на девяносто градусов, чтобы быть жестким на изгиб как в горизонтальной плоскости, так и в вертикальной плоскости, но податливым на скручивание.

На фиг.11, с другой стороны, как соединительный элемент 28, так и межкомпонентный соединительный элемент 34 имеют С-образное поперечное сечение, чтобы быть жесткими на изгиб как в горизонтальной плоскости, так и в вертикальной плоскости, но податливыми на скручивание.

Тот факт, что различные комбинации поперечных сечений могут быть предусмотрены для получения одинаковых характеристик общей жесткости нижнего рычага, означает, что существует широкий диапазон свободы выбора в плане изготовления самого рычага. Поскольку соединительный элемент 28 и межкомпонентный соединительный элемент 34 могут иметь открытые поперечные сечения, эти два элемента удобно производить в виде штампованных деталей, либо в виде одной детали (как, например, в конструкции, показанной на фиг.2), либо в виде двух отдельных деталей, соединенных между собой посредством сварки. Поперечная штанга 18 также может быть получена путем штамповки и сварки.

Два примера конструкции нижнего рычага, изготовленного путем штамповки и сварки, показаны на фиг.12 и 13.

В обоих примерах конструкции поперечная штанга 18 изготавливается в виде трубы, имеющей прямоугольное открытое поперечное сечение, на концах которой посредством сварки закреплены цилиндрическое гнездо 26, выполненное с возможностью вмещения пары втулок для соединения со ступицей колеса, и цилиндрическое гнездо 36, выполненное с возможностью вмещения втулки для соединения с корпусом транспортного средства.

В рычаге на фиг.12 соединительный элемент 28 имеет С-образное поперечное сечение с вертикальной лопаткообразной частью, на концах которой предусмотрены горизонтально-осевые цилиндрические гнезда 38 и 40 для втулок для соединения со ступицей колеса и корпусом транспортного средства соответственно, и с парой выступов, верхним и нижним, которые выступают от противоположных кромок вертикальной лопастеобразной части и имеют увеличивающуюся ширину в сторону межкомпонентного соединительного элемента 34. Межкомпонентный соединительный элемент 34 имеет по существу постоянное С-образное поперечное сечение. Соединительный элемент 28 и межкомпонентный соединительный элемент 34 выполнены в виде отдельных деталей, оба предпочтительно получены штамповкой и соединены между собой посредством сварки.

В рычаге на фиг.13 соединительный элемент 28 имеет горизонтальную лопаткообразную форму, тогда как межкомпонентный соединительный элемент 34 имеет L-образное поперечное сечение. В этом случае два элемента 28 и 34 образуют единую V-образную деталь, в вершине которой расположено цилиндрическое гнездо 40 для втулки для соединения с корпусом транспортного средства.

На фиг.14 схематично показано, как нижний рычаг 14 может быть использован для присоединения и/или установки пружины 42 и амортизатора 44 подвески. Предпочтительно как пружина 42, так и амортизатор 44 устанавливаются на жесткой на скручивание части рычага, то есть на поперечной штанге 18. В этой связи, как показано на фиг.15, поперечная штанга 18 имеет точку 46 крепления для пружины 42 и имеет пару соосных отверстий 48 для вставления пальца (не показан) для присоединения нижнего конца амортизатора 44.

Чтобы сохранить возможность проектирования центра жесткости нижнего рычага 14 за пределами его физических габаритов, каждая из четырех точек крепления рычага 14 к ступице 10 колеса и корпусу транспортного средства должна иметь высокую жесткость вдоль оси соответствующего соединительного элемента (штанги 18 или элемента 34). Это требование жесткости предполагает, что все втулки должны быть жесткими и поэтому простыми и долговечными, с преимущественными параметрами в плане стоимости подвески.

Однако является предпочтительным, чтобы одна из двух спаренных втулок 22 и 24, через которые поперечная штанга 18 соединена со ступицей 10 колеса, была существенно более мягкой, чем другая втулка. Комбинация жесткой втулки и мягкой втулки, предпочтительно разнесенных друг от друга, не препятствует поддержанию требуемой жесткости вдоль оси поперечной штанги 18 (две втулки фактически расположены параллельно, и поэтому эффект более жесткой втулки не снижается присутствием более мягкой втулки) и далее позволяет концентрировать в одиночной втулке (более мягкой втулке) контроль вращательной жесткости вокруг упругой оси ESAy и тем самым продольной податливости в центре колеса. Эти результаты в особенности должны быть полезными, когда дело касается тюнинга подвески во время прототипной стадии: фактически, если одна из двух втулок является значительно более мягкой, чем другая втулка, то изменения, произведенные для продольной податливости центра колеса, как в линейном диапазоне, так и в нелинейном интервале, будут оказывать минимальное влияние на прочие упруго-кинематические характеристики подвески.

Главные преимущества изобретения могут быть обозначены следующими пунктами.

а) Учет всех характеристик податливости подвески в физической форме нижнего рычага управления имеет результатом конструкцию подвески, которая является предельно простой и поэтому менее дорогостоящей, чем усложненные многорычажные подвески, которые обеспечивают сравнимые упруго-кинематические характеристики работы.

b) Подвеска имеет меньшее число деталей и меньший вес.

с) Подвеска имеет независимо нагружаемые части и тем самым увеличенное рассогласование между упруго-кинематическими характеристиками поведения в продольном направлении и в поперечном направлении по сравнению с прототипом, описанным выше.

Конечно, оставляя принципы изобретения неизменными, варианты осуществления и подробности конструкции могут широко варьировать относительно таковых, описанных и иллюстрированных исключительно в качестве неограничивающего примера.

Например, жесткая на скручивание часть нижнего рычага 14, а именно поперечная штанга 18, может быть расположена как в передней стороне, так и в задней стороне. Соответственно, также пара втулок 22 и 24 для соединения со ступицей колеса может быть размещена либо в передней, либо в задней части рычага.

Более того, поперечное сечение жесткой на скручивание части нижнего рычага 14 (штанги 18) может иметь различные формы и также может быть открытым, даже если предпочтительным является закрытый профиль. Эта часть может быть удобно изготовлена путем сварного соединения двух штампованных деталей или из предварительно сформованной трубы. В качестве альтернативы эта часть может быть выполнена в виде одной детали с межкомпонентным соединительным элементом 34 или как с межкомпонентным соединительным элементом 34, так и с соединительным элементом 28. В этих обоих случаях часть 18 могла бы быть удобно выполнена в виде штампованной детали с открытым поперечным сечением и затем доведена до конечного состояния добавлением закрывающей детали с образованием закрытого поперечного сечения. Эта закрывающая деталь может быть образована, например, деталью 46 (см. фиг.15), используемой для установки пружины 42.

Поперечное сечение жесткой на скручивание части нижнего рычага 14, то есть, другими словами, соединительного элемента 28, а также межкомпонентного соединительного элемента 34, не нуждается в удовлетворении конкретных требований и поэтому может принимать различные формы при условии, что сумма величин их податливости имеет результатом очень низкую вертикальную жесткость в точке присоединения соединительного элемента 28 к ступице колеса.

Также ориентация втулок не является предметом особенных ограничений, даже если предпочтительна ориентация, предложенная в варианте осуществления на фиг.1 и 2, где каждая втулка расположена так, что ее ось перпендикулярна оси элемента, к которому она прикреплена, не говоря уже об одной из втулок для соединения с корпусом транспортного средства, то есть, другими словами, вертикально-осевой втулке 30, установленной на жесткой на скручивание части рычага.

Оси жесткой на скручивание части (поперечной штанги 18) и торсионно податливой части (соединительного элемента 28) нижнего рычага не обязательно должны лежать в одной плоскости. Они только должны сходиться к внешней части транспортного средства.

Даже если предпочтительно, что одна из двух спаренных втулок для соединения со ступицей колеса является существенно более жесткой, чем другая, чтобы контролировать продольную податливость в центре колеса, это не является существенным для изобретения.

Наконец, по существу поперечная ориентация штанги 18, которая составляет жесткую на скручивание часть нижнего рычага 14, является предпочтительной, но не необходимой.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕЗАВИСИМАЯ ПОДВЕСКА ДЛЯ МОТОРИЗОВАННОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2408474C2 |

| НЕЗАВИСИМАЯ ПОДВЕСКА ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2517274C2 |

| ПРОДОЛЬНЫЙ РЫЧАГ ДЛЯ ЗАДНЕЙ НЕЗАВИСИМОЙ ПОДВЕСКИ АВТОТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2425762C2 |

| РЫЧАГ АВТОМОБИЛЬНОЙ ПОДВЕСКИ | 2006 |

|

RU2391221C2 |

| ПОДВЕСКА ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2509657C2 |

| РЫЧАГ ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2465151C2 |

| УСТРОЙСТВО ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2418691C1 |

| НЕЗАВИСИМАЯ ПОДВЕСКА ЛЕГКОВОГО АВТОМОБИЛЯ | 2011 |

|

RU2466033C1 |

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ ШАРНИР ДЛЯ ПОДВЕСКИ КОЛЕС АВТОМОБИЛЯ, ТРАПЕЦИЕВИДНЫЙ РЫЧАГ ПОДВЕСКИ И ПОДВЕСКА КОЛЕС | 2012 |

|

RU2617243C2 |

| НЕЗАВИСИМАЯ ПОДВЕСКА ЗАДНИХ КОЛЕС | 2011 |

|

RU2567133C9 |

Изобретение относится к подвеске автомобиля. Рычаг (14) включает первый и второй поперечные соединительные элементы (18, 28), сходящиеся к внешней части транспортного средства и соединенные между собой продольным межкомпонентным соединительным элементом (34). Первый поперечный соединительный элемент (18) шарнирно соединен со ступицей колеса посредством пары втулок (22), а с корпусом транспортного средства - посредством втулки (20). Второй поперечный соединительный элемент (28) шарнирно соединен со ступицей колеса посредством втулки, а с корпусом транспортного средства - посредством втулки (30). Первый соединительный элемент (18) является жестким на скручивание. Второй соединительный элемент (28) и межкомпонентный соединительный элемент (34) имеют такие поперечные сечения, что вертикальная жесткость рычага (14) в точке шарнирного соединения второго соединительного элемента (28) со ступицей колеса является незначительной по отношению к вертикальной жесткости в точке шарнирного соединения первого соединительного элемента (18) со ступицей колеса. Автомобильная независимая подвеска содержит выполненный таким образом нижний рычаг и верхнюю штангу регулирования угла развала. Достигается уменьшение количества деталей и снижение веса рычага. 2 н. и 23 з.п. ф-лы, 15 ил.

1. Нижний рычаг управления (14) для автомобильной независимой подвески, предназначенный для соединения ступицы (10) колеса (12) транспортного средства с корпусом транспортного средства для контролирования четырех степеней свободы (DOF1, DOF2, DOF4, DOF5) ступицы (10) колеса, содержащий первый удлиненный поперечный соединительный элемент (18), шарнирно соединенный своим внешним в поперечном направлении концом (22, 24) со ступицей (10) колеса, а своим внутренним в поперечном направлении концом (20) - с корпусом транспортного средства, второй удлиненный поперечный соединительный элемент (28), шарнирно соединенный своим внешним в поперечном направлении концом (32) со ступицей колеса (10), а своим внутренним в поперечном направлении концом (30) - с корпусом транспортного средства, и продольный межкомпонентный соединительный элемент (34), который соединяет указанные первый и второй соединительные элементы (18, 28) друг с другом на их внутренних в поперечном направлении частях, при этом указанные первый и второй соединительные элементы (18, 28) ориентированы так, что их оси сходятся к внешней части транспортного средства, отличающийся тем, что первый соединительный элемент (18) является, по существу, жестким на скручивание и на своем внешнем в поперечном направлении конце снабжен парой втулок (22, 24) для соединения со ступицей (10) колеса, а второй соединительный элемент (28) и межкомпонентный соединительный элемент (34) имеют такие поперечные сечения, что вертикальная жесткость рычага (14) в точке шарнирного соединения второго соединительного элемента (28) со ступицей (10) колеса является незначительной по отношению к вертикальной жесткости в точке шарнирного соединения первого соединительного элемента (18) со ступицей (10) колеса, посредством чего крутящие моменты, воздействующие на ступицу (10) колеса вокруг поперечной оси (ESAy), воспринимаются только первым соединительным элементом (18).

2. Рычаг по п.1, в котором оси первого и второго соединительных элементов (18, 28) расположены приблизительно в горизонтальной плоскости.

3. Рычаг по п.1 или 2, в котором ось первого соединительного элемента (18), по существу, ориентирована в поперечном направлении (Y) транспортного средства.

4. Рычаг по п.1 или 2, в котором первый жесткий на скручивание соединительный элемент (18) расположен позади второго соединительного элемента (28).

5. Рычаг по п.1 или 2, в котором первый соединительный элемент (18) имеет закрытое поперечное сечение.

6. Рычаг по п.5, в котором первый соединительный элемент (18) выполнен из двух штампованных деталей, соединенных друг с другом посредством сварки.

7. Рычаг по п.5, в котором первый соединительный элемент (18) выполнен из предварительно сформованной трубы.

8. Рычаг по п.1, в котором второй соединительный элемент (28) является жестким на изгиб в горизонтальной плоскости, но податливым на изгиб в вертикальной плоскости.

9. Рычаг по п.8, в котором второй соединительный элемент (18) имеет открытое поперечное сечение.

10. Рычаг по п.9, в котором второй соединительный элемент (18) имеет С-образное поперечное сечение.

11. Рычаг по п.8 или 9, в котором второй соединительный элемент (18) также является податливым на изгиб в вертикальной плоскости.

12. Рычаг по п.11, в котором второй соединительный элемент (18) имеет лопаткообразную форму.

13. Рычаг по п.1 или 2, в котором межкомпонентный соединительный элемент (34) является жестким на изгиб как в горизонтальной плоскости, так и в вертикальной плоскости, но податливым на скручивание.

14. Рычаг по п.13, в котором межкомпонентный соединительный элемент (34) имеет открытое поперечное сечение.

15. Рычаг по п.14, в котором межкомпонентный соединительный элемент (34) имеет С-образное поперечное сечение.

16. Рычаг по п.1 или 2, в котором второй соединительный элемент (28) и межкомпонентный соединительный элемент (34) выполнены в виде одной детали.

17. Рычаг по п.1 или 2, в котором второй соединительный элемент (28) и межкомпонентный соединительный элемент (34) выполнены каждый в виде штампованной детали и прочно соединены между собой.

18. Рычаг по п.1 или 2, в котором первый соединительный элемент (18) и межкомпонентный соединительный элемент (34) выполнены в виде одной детали.

19. Рычаг по п.16, в котором первый соединительный элемент (18), второй соединительный элемент (28) и межкомпонентный соединительный элемент (34) выполнены в виде одной штампованной детали с открытым поперечным сечением.

20. Рычаг по п.19, дополнительно содержащий закрывающую деталь, закрепленную на первом соединительном элементе (18) с образованием части, имеющей закрытое поперечное сечение.

21. Рычаг по п.1 или 2, имеющий точку (46) крепления для пружины (42) и точку (48) крепления для амортизатора (44).

22. Рычаг по п.20, в котором указанная закрывающая деталь выполнена с возможностью обеспечения установочной поверхности (46) для пружины (42).

23. Рычаг по п.1 или 2, содержащий первое гнездо (26) для указанной пары втулок (22, 24), предназначенной для соединения первого соединительного элемента (18) со ступицей (10) колеса, второе гнездо (36) для втулки (20), предназначенной для соединения первого соединительного элемента (18) с корпусом транспортного средства, третье гнездо (38) для втулки (32), предназначенной для соединения второго соединительного элемента (28) со ступицей (10) колеса, и четвертое гнездо (40) для втулки (30), предназначенной для соединения второго соединительного элемента (28) с корпусом транспортного средства.

24. Рычаг по п.23, в котором указанные первое, второе и третье гнезда (26, 36, 38) имеют горизонтальные оси, а указанное четвертое гнездо (40) имеет вертикальную ось.

25. Автомобильная независимая подвеска, содержащая нижний рычаг (14) управления по любому из пп.1-24, и верхнюю штангу регулирования угла развала (16).

| DE 10229919 A1, 15.01.2004 | |||

| Следящий автоматический корректор произвольных искажений фазо-частотной характеристики телевизионного канала связи | 1975 |

|

SU1125774A2 |

| РЫЧАГ ПЕРЕДНЕЙ ПОДВЕСКИ АВТОМОБИЛЯ | 1998 |

|

RU2117586C1 |

Авторы

Даты

2011-02-27—Публикация

2007-05-08—Подача