Изобретение относится к области горно-металлургической и металлургической промышленности, а именно к физико-химическим способам подготовки железных, железомарганцевых, железо-титановых, железохромовых, марганцевых и др. руд, концентратов, губчатого железа, металлизированных окатышей, крицы, и может быть использован для повышения содержания железа в железосодержащем материале и удаления из него нежелательных примесей, прежде всего ванадия.

Железосодержащие материалы для использования в промышленности, например, в доменной плавке, сталеплавильном процессе, подвергают обогащению, получая концентраты, содержащие до 71% железа, до 0,15% мышьяка и до 0,25% фосфора [Доменное производство. Справочник, т.1, Подготовка руд и доменный процесс, под редакцией Вегмана Е.Ф. М.: Металлургия, 1989, с.496; Арсентьев П.П. и др. Общая металлургия, М.: Металлургия, 1986, с.360].

Среди различных железосодержащих материалов, подлежащих обогащению и очистке, наибольший интерес представляют железные руды с относительно высоким содержанием железа (до 35%), удельный вес которых непрерывно возрастает в связи с истощением запасов богатых руд, и в настоящее время превышает 20%. Как правило, это осадочные руды морского пелоидного происхождения, обладающие существенным преимуществом - низкой себестоимостью их добычи. К таким рудам относятся в Украине руды Керченского месторождения, содержащие 37-39% железа, 15-35% силикатов, до 1% фосфора, до 0,2% мышьяка и до 0,1% ванадия, а также до 4% марганца и др. легирующих элементов; руды Кременчугского месторождения, содержащие от 34 до 58% железа, 13-43% силикатов, примеси фосфора, мышьяка и серы; руды Приазовья. В Российской Федерации к подобным рудам относятся руды Тульского, Лисаковского, Ангаро-Илимского и др. месторождений. В Казахстане многие месторождения железной руды осадочного метаморфизированного происхождения также имеют повышенные количества фосфора и мышьяка. Подобные месторождения имеются и в других странах (Австралия, Китай, Индия, Канада). Поэтому переработка таких руд представляет хотя и сложную, но актуальную проблему, но это оправдывает себя благодаря наличию в рудах легирующих элементов и относительной простоте их добычи, обычно открытым способом.

При этом используются химические технологии переработки таких комплексных железосодержащих материалов не только в цветной, но и в черной металлургии.

Известен способ переработки железосодержащих материалов, в котором обожженную измельченную руду обрабатывают разбавленным раствором кислоты при высоких соотношениях твердой и жидкой (Т:Ж) фаз и значительной продолжительности процесса (до 25 часов), при последующем ионообменном извлечении нежелательных примесей [Патент Франции №1505100, кл. С22В 3/06, опубл. 1963 г.].

Недостатками известного способа являются низкий процент извлечения примесей, продолжительность выщелачивания и значительное количество жидкой фазы, что снижает производительность и увеличивает себестоимость.

Известен также способ очистки руды от примесей окислительным обжигом при температуре 800-1000°С в течение 1 часа, выщелачиванием 49%-ой кислотой, при Т:Ж=1:1-1,2 и температуре 20-50°С в течение 2-3 часов [Патент РФ №2184158, кл. С22В 1/11, опубл. 27.06.2002].

Недостатками способа являются, наряду с относительно высокими потерями (до 4-8%) железа и кислоты, химическая агрессивность растворов и низкое извлечение мышьяка из-за образования трудно растворимых в 49%-ой кислоте арсенатов железа.

Известен способ выщелачивания из руды, обожженной при температуре 500-600°С в течение 1-1,5 часов, мышьяка и фосфора разбавленной серной кислотой при повышенных (60-80°С) температурах, Т:Ж=1:3-1:5 и продолжительности процесса 2-3 ч [Дукино Р.Д., Энгланд В.М. Фосфор в железных рудах Хемерслейского хребта, Австралийский институт горного дела (Austral, IMM) 1977, №5, с.197-202].

Недостатками способа являются низкое извлечение мышьяка и фосфора и значительные расходы выщелачивающего раствора.

Известен также способ извлечения нежелательных примесей из железной руды обработкой ее в присутствии 6-7% соды при температуре 300°С с последующим выщелачиванием примесей горячей водой [Патент США №2928024, кл. С22В 1/11, опубл. 1975 г.].

К недостаткам способа относятся низкое извлечение мышьяка и фосфора при большом расходе выщелачивающего раствора.

Известен способ обработки железосодержащего материала 40-50%-ным раствором щелочи в автоклавах при температуре 125-140°С [8-й Международный конгресс по обогащению полезных ископаемых, т.2, Ленинград, 1969].

Однако такой способ требует сложного аппаратного оформления, высоких концентраций агрессивной щелочи, а также больших объемов воды на ее отмывание, что усложняет регенерацию растворов и делает процесс экономически невыгодным.

Наиболее близким по технической сущности к заявляемому способу является способ очистки железосодержащего материала от мышьяка и фосфора, включающий измельчение железосодержащего материала в мельнице с последующим выщелачиванием мышьяка и фосфора 2%-ным раствором щелочи при Т:Ж=1:10 и продолжительности процесса до 48 часов [Сыртланова Т.С. и др. Известия СО АН СССР, сер. Хим. Наук, 1979, вып.3, №7, с.50-55].

Однако такой способ пригоден только для сульфидных руд, при этом в выщелачиваемом материале остается от 0,22% до 1,5% мышьяка. В то же время его содержание, например в железных рудах, не превышает 0,1-0,2%, при высоких температурах и Т:Ж расход щелочи от массы руды составляет до 20%, процесс имеет большую продолжительность, а содержание железа в железосодержащем материале после обработки щелочью не увеличивается.

В основу изобретения поставлена задача усовершенствования способа очистки железосодержащего материала от мышьяка и фосфора, в котором проведение измельчения и выщелачивания материала в щелочном концентрированном растворе хлорида натрия, с растворением соединений мышьяка и фосфора, до получения суспензии, которую подвергают гравитационному разделению на твердую фазу обогащенного железосодержащего материала и суспензию дисперсных примесей, проведение промывки отделенной твердой фазы железосодержащего материала кислым концентрированным раствором хлорида натрия, обеспечивают повышение содержания железа в железосодержащем материале при снижении содержания в нем мышьяка и фосфора до стандартных значений, этим обеспечивается сокращение продолжительности процесса, снижение содержания мышьяка и фосфора в железосодержащем остатке, снижение расхода щелочного реагента, уменьшение его потерь, снижение себестоимости.

Поставленная задача решается тем, что в способе очистки железосодержащего материала от мышьяка и фосфора, включающем измельчение материала и его выщелачивание, согласно изобретению предусмотрены следующие отличия:

- измельчение и выщелачивание материала проводят в щелочном концентрированном растворе хлорида натрия, с растворением соединений мышьяка и фосфора, до получения суспензии;

- полученную суспензию подвергают гравитационному разделению на твердую фазу обогащенного железосодержащего материала и суспензию дисперсных примесей;

- отделенную твердую фазу железосодержащего материала подвергают промывке кислым концентрированным раствором хлорида натрия.

Кроме того, измельчение и выщелачивание железосодержащего материала ведут в щелочном концентрированном растворе хлорида натрия с рН=11-12 при Т:Ж=1:1,25; концентрацию хлорида натрия в растворе поддерживают на уровне 15-28 мас.%; отделенную твердую фазу обогащенного железосодержащего материала, перед промывкой кислым концентрированным раствором хлорида натрия, промывают концентрированным водным раствором хлорида натрия, который берут в количестве, равном содержанию влаги материала твердой фазы; промывку твердой фазы обогащенного железосодержащего материала ведут кислым концентрированным раствором хлорида натрия с рН=1-2 пари Т:Ж=1:1,25.

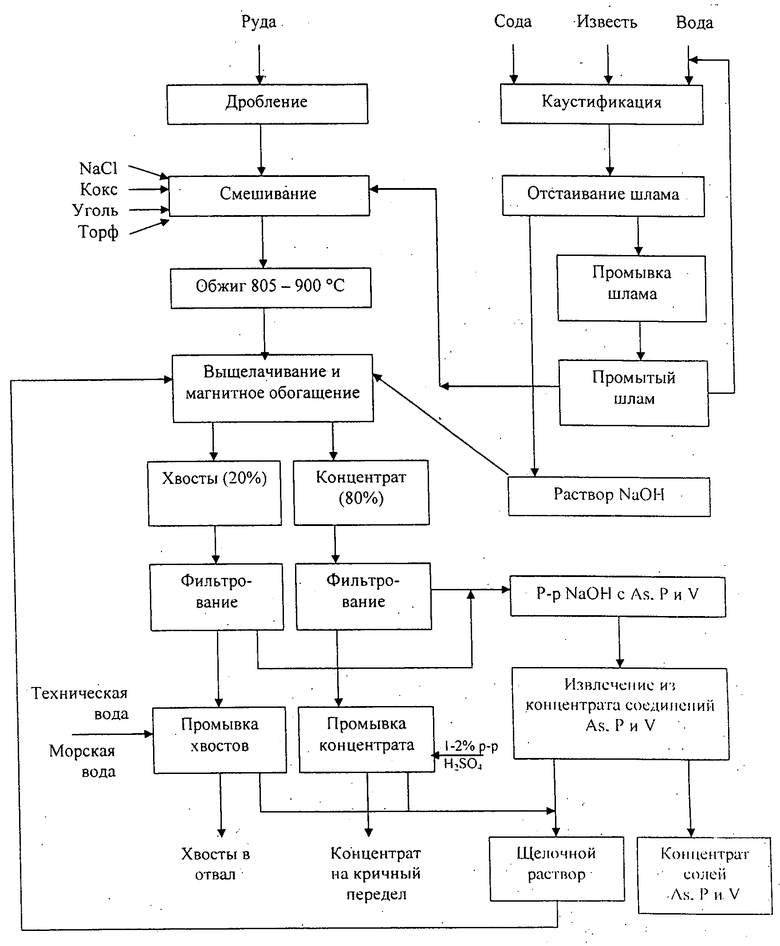

Сущность изобретения поясняется технологической схемой очистки железосодержащего материала с одновременным его обогащением, изображенной на чертеже.

Способ выполняют следующим образом.

В мельницу загружают железосодержащий материал, воду, хлорид натрия и гидроксид натрия, который вводят в количестве, достаточном для поддержания рН в пределах 11-12. Ведут измельчение и выщелачивание железосодержащего материала до получения частиц обогащенного железосодержащего материала (гематита, вюстита, металлического железа) фракций 0,063-0,25 мм и частиц примесей (силикаты, карбонаты, высокодисперсные углерод и оксиды железа) фракции минус 0,063 мм. В таких условиях, как было установлено авторами изобретения, происходит выщелачивание из железосодержащего материала и последующее растворение соединений мышьяка и фосфора в щелочном концентрированном растворе NaCl. Одновременно растворяются и другие щелочерастворимые соединения, например ванадий, цинк.

Полученную после измельчения суспензию подвергают гравитационному разделению (отсадке). При этом в грубодисперсном легко осаждаемом осадке концентрируются плотные частицы гематита, вюстита и металлического железа, что позволяет увеличить содержание железа, в пересчете на металлическое, от 35 до 45% мас.% в исходном материале, до 65-95% мас.% - в обогащенном железосодержащем материале. Одновременно снижается содержание мышьяка и фосфора, соответственно от 0,2-0,3 до 0,05-0,1% As и от 0,5-1% до 0,2-0,25 мас.% Р, а также удаляются другие щелочерастворимые примеси. Этот результат является следствием того, что, как было установлено авторами изобретения, с участием концентрированного раствора хлористого натрия, в присутствии незначительных добавок щелочи (0,1-5% от массы хлорида натрия) образуются устойчивые высокодисперсные суспензии (коллоидные растворы) примесей железной руды, обладающие невысокой плотностью, - силикатов, карбонатов, углерода, гидратированных оксидов железа, фосфатов и арсенатов. В то же время, материалы, богатые железом (гематит, вюстит, губчатое железо, крица) содержатся в суспензии грубодисперсных частиц и легко поддаются гравитационному обогащению - отсадке.

Обогащенный осадок железосодержащего материала отделяют от остатков жидкой фазы, например фильтрованием, и промывают концентрированным раствором хлористого натрия в количестве, равном содержанию влаги в твердой фазе железосодержащего материала. В этих условиях концентрированный раствор хлористого натрия практически полностью замещает слабощелочной концентрированный раствор хлористого натрия в осадке железосодержащего материала. Как было установлено авторами изобретения, в таких условиях не происходит снижение растворимости фосфатов и арсенатов, содержащихся в растворе, и они удаляются из осадка. В случае же использования чистой воды для промывки железосодержащего материала, растворимость фосфатов и арсенатов снижается в 5-10 раз, а образующиеся высокодисперсные наночастицы фосфатов и арсенатов сорбируются на поверхности железосодержащего материала, загрязняя его.

Железосодержащий материал промывают слабокислым концентрированным раствором хлористого натрия с рН-1-2 при Т:Ж=1:1-1,25. Как было установлено авторами изобретения, в этих условиях частично сорбированные поверхностью железосодержащего материала фосфаты, а также незначительные примеси арсенатов и ванадатов, растворяются в слабокислом растворе и удаляются при фильтровании. Этот прием дополнительно увеличивает степень очистки железосодержащего материала от соединений фосфора, мышьяка и ванадия, причем растворение самого железа в таких условиях практически не происходит.

Концентрацию хлористого натрия в его концентрированных растворах поддерживают в пределах 15-28 мас.% NaCl. Как было установлено авторами изобретения, в слабощелочном растворе при рН=11-12 высокая концентрация ионов натрия обеспечивает такие же условия выщелачивания фосфатов и арсенатов из железосодержащего материала, как и раствор NaOH с концентрацией 15-28 мас.%.

Ниже приводятся примеры осуществления способа с использованием в качестве исходного материала осадочной руды Кыз-Аульского месторождения Керченского железорудного бассейна, руда имела следующий химический состав (мас.%): SiO2=7,1; Al2O3=4,1; CaO=4,5; Mn=12,3; Fe=39,1; As=0,33; P=0,58; V=0,05.

Перед очисткой от мышьяка и фосфора руда подвергалась термической обработке способом прямого восстановления железа [Арсентьев П.П., Яковлев В.В., Крашенинников М.Г. и др., Общая металлургия, Москва, Металлургия, 1986, стр.360].

Пример 1

1160 г металлизированных окатышей железной руды подвергались разделению на фракции:

фракция 1 (-0,25 мм) массой 221 г, содержащая (мас.%): (Fe+Mn)=94,8; CaO·SiO2=4,2; V=0,15; Y=0,17; As=0,15;

фракция 2 (-0,25+0,08 мм) массой 519 г, содержащая (мас.%): (Fe+Mn)=61,4; CaO·SiO2=3,7; SiO2=8,1; Al2O3=5,4; V=0,05; Y=0,07; Ni=0,11; As=0,22; Zr-0,05;

фракция 3 (-0,08 мм) массой 420 г, являющаяся отходом и содержащая (мас.%): (Fe+Mn)=12,7; As=0,35, остальное силикаты и кокс.

Фракцию 2, массой 519 г поместили в стальную шаровую мельницу, куда добавили 248 г хлорида натрия, 770 г воды и 3 г гидроксида натрия, до получения раствора с рН=12 (Т:Ж=1:1, концентрация NaCl=24,36 мас.%). Провели процесс измельчения в течение 2 часов, суспензию отделили от шаров и отфильтровали до содержания влаги 30,4 мас.%. Остаток на фильтре промыли 158 г раствора NaCl с концентрацией 24,36 мас.% (количество раствора равно содержанию влаги в твердом остатке на фильтре). Остаток на фильтре промыли 519 г раствора NaCl с концентрацией 24,36 мас.% и концентрацией в нем H2SO4 - 0,5%, обеспечивающей получение раствора с рН=1, фильтраты смешали и использовали для выделения из них твердых соединений мышьяка, фосфора и ванадия. Остаток на фильтре промыли 519 г воды и высушили, получили после отмучивания 421 г концентрата железной руды, содержащей (мас.%)

(Fe+Mn)=69,8; As=0,07; P=0,13.

Пример 2

1000 г железосодержащих окатышей поместили в стальную шаровую мельницу. Приготовили раствор 250 г NaCl в 1000 г воды, В полученный 20%-ный раствор NaCl добавили 5 г NaOH до рН=12. Щелочной раствор хлорида натрия добавили в мельницу к железосодержащим окатышам (Т:Ж=1:1,25), измельчали 2 часа. Полученную суспензию отделили от раствора, остаток с содержанием влаги 29,1 мас.% промыли 219 г 20%-го раствора NaCl, затем - 1000 г воды. Твердый остаток отделили от взвешенных частиц и высушили. Получили 621 г железного концентрата с содержанием (мас.%):

(Fe+Mn)=67,1; Y=0,l; V=0,1; Ni=0,1; As=0,08; P=0,16.

Пример 3

Порошок железной руды в количестве 1000 г смешали с порошком кокса (коксиком), выдержали в восстановительных условиях при температуре 1300°С до полного восстановления железа. Полученный спек в количестве 1105 г подвергли сухому измельчению и рассеву на сите №0063 и №05. получили:

- 606 г железосодержащего материала в виде гранул -3+0,5 мм и пыли, содержавших (мас.%): (Fe+Mn)=89,8; As=0,23; P=0,48;

- 591 г с (мас.%): (Fe+Mn)=12,7%;

- 8 г - безвозвратных потерь при разделении.

606 г железосодержащего материала в виде гранул и пыли поместили в шаровую мельницу, куда добавили 606 г воды, 180 г NaCl и 3 г NaOH, измельчали 2 часа. Получили суспензию твердых частиц фракции минус 0,25 мм, которую отфильтровали. Твердый остаток с влажностью 29,5% промыли 179 г 20%-ного раствора NaCl с рН=7, а затем 606 г 20%-ного раствора NaCl с рН=1,5. Промыли осадок 606 г воды и смешали его с 1200 г воды, подвергли гравитационному разделению. Фракцию 0,063 мм в количестве 25 г удалили с суспензией, а тяжелый осадок отделили от воды и высушили. Получили железный порошок фракции -0,25+0,063 мм в количестве 577 г с содержанием, мас.%:

(Fe+Mn)=94,1; As=0,06; Р=0,06; S=0,01; CaO=1,1; SiO2=0,9; Al2O3=0,7; С=3,2.

Другие примеры осуществления способа очистки железосодержащего материала от мышьяка и фосфора приведены в таблице. Там же приведен пример (№0) осуществления способа согласно прототипу.

Из анализа результатов, приведенных в таблице, можно сделать следующие выводы.

1. Добавка хлорида натрия в раствор для выщелачивания позволяет на порядок сократить продолжительность процесса, с одновременным снижением содержания мышьяка и фосфора в железосодержащем остатке на 70-85%.

2. Способ позволяет одновременно с удалением мышьяка и фосфора произвести обогащение железосодержащего материала по металлу (Fe+Mn) с 51,3 до 65,4-94,1%.

3. Низкая исходная концентрация щелочи (0,4-0,5%) позволяет, в том числе и за счет возвращения в производство очищенных фильтратов, сократить расход щелочного реагента и снизить его потери в 20-25 раз.

Использование предложенного способа позволит обогащать железные руды с низким содержанием железа, снизить содержание в них мышьяка и фосфора, сократить продолжительность и увеличить производительность процесса, снизить расходы щелочного реагента и уменьшить себестоимость процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЖЕЛЕЗНОЙ РУДЫ ОТ МЫШЬЯКА И ФОСФОРА | 2009 |

|

RU2412259C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО МАТЕРИАЛА | 2010 |

|

RU2448175C1 |

| ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ ИЗ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2353679C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2280089C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КАРБОНАТНО-ОКСИДНЫХ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539885C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 1990 |

|

SU1832736A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2001 |

|

RU2175991C1 |

| СПОСОБ ОЧИСТКИ ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА ОТ ПРИМЕСЕЙ ФОСФОРА | 2001 |

|

RU2184158C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД И ВОДНЫХ РАСТВОРОВ СОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ ОТ МЫШЬЯКА | 1993 |

|

RU2100288C1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

Изобретение относится к способу очистки железосодержащего материала от мышьяка и фосфора, и может быть использовано для повышения содержания железа в железосодержащем материале и удаления из него нежелательных примесей, прежде всего ванадия. Способ включает измельчение материала и выщелачивание. При этом измельчение и выщелачивание материала проводят в щелочном концентрированном растворе хлорида натрия с растворением соединений мышьяка и фосфора до получения суспензии. Полученную суспензию подвергают гравитационному разделению на твердую фазу обогащенного железосодержащего материала и суспензию дисперсных примесей. Отделенную твердую фазу железосодержащего материала затем подвергают промывке кислым концентрированным раствором хлорида натрия. Техническим результатом является повышение содержания железа в железосодержащем материале при снижении содержания в нем мышьяка и фосфора до стандартных значений, сокращение продолжительности процесса, снижение расхода реагентов, снижение себестоимости. 4 з.п. ф-лы, 1 ил., 1 табл.

1. Способ очистки железосодержащего материала от мышьяка и фосфора, включающий измельчение материала и выщелачивание, отличающийся тем, что измельчение и выщелачивание материала проводят в щелочном концентрированном растворе хлорида натрия с растворением соединений мышьяка и фосфора до получения суспензии, которую подвергают гравитационному разделению на твердую фазу обогащенного железосодержащего материала и суспензию дисперсных примесей, отделенную твердую фазу железосодержащего материала подвергают промывке кислым концентрированным раствором хлорида натрия.

2. Способ п.1, отличающийся тем, что измельчение и выщелачивание железосодержащего материала ведут в щелочном концентрированном растворе хлорида натрия с рН 11-12, при Т:Ж=1:1,25.

3. Способ по п.1, отличающийся тем, что концентрацию хлорида натрия в растворе поддерживают на уровне 15-28 мас.%.

4. Способ очистки по п.1, отличающийся тем, что отделенную твердую фазу обогащенного железосодержащего материала перед промывкой кислым концентрированным раствором хлорида натрия промывают концентрированным водным раствором хлорида натрия, который берут в количестве, равном влагосодержанию материала твердой фазы.

5. Способ по п.1, отличающийся тем, что промывку твердой фазы обогащенного железосодержащего материала ведут кислым концентрированным раствором хлорида натрия с рН 1-2, при Т:Ж=1:1,25.

| СЫРТЛАНОВА Т.С | |||

| и др | |||

| Известия СО АН СССР, сер | |||

| "Хим | |||

| науки", 1979, вып.3, №7, с.50-55 | |||

| СПОСОБ ОЧИСТКИ ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА ОТ ПРИМЕСЕЙ ФОСФОРА | 2001 |

|

RU2184158C1 |

| SE 8103114 А, 19.11.1982 | |||

| JP 2000119759 A, 25.04.2000 | |||

| US 3343909 A, 26.09.1967 | |||

| WO 9310271 A2, 27.05.1993. | |||

Авторы

Даты

2011-02-27—Публикация

2009-11-16—Подача