Изобретение относится к химической технологии получения марганцевого концентрата и может быть использовано при обогащении бедных оксидных и карбонатных марганцевых руд.

В настоящее время наша промышленность испытывает большие трудности из-за отсутствия производства марганцевого концентрата - ценного продукта, широко используемого в металлургической, химической, электротехнической и других отраслях промышленности. Россия импортирует этот продукт из Грузии, Украины, Казахстана и Китая.

Разработка способов переработки бедных марганцевых руд с получением марганцевого концентрата и солей на его основе является актуальной задачей.

В настоящее время отечественной промышленностью перерабатывается в основном бедное по содержанию марганца сырье, в котором Mn содержится не более 30-40%, а также до, %: 40,0 SiO2; 18,0 Al2O3; 20,0 Fe2O3; 80,0 CaCO3; 5,0 MgCO3 и незначительные количества Ni, Cu, Co, S, P и других примесей. Наиболее перспективным Mn-сырьем является Улу-Телякское (Башкортостан) месторождение, содержащее минимальное количество вредных для металлургического производства - фосфора и серы. В табл.1 приведены минералогический и химический составы оксидно-карбонатной руды месторождения Улу-Теляк.

Аналогом является способ получения марганцевого концентрата, включающий выщелачивание марганца из марганецсодержащей руды неорганическими кислотами (серной или азотной) из предварительно обогащенного сырья до концентрата марганца в карбонатной или оксидной форме с содержанием оксидов марганца до 35%, нейтрализацию полученного раствора известковым молоком до pH=4,5, отделение осадка от Mn-содержащего раствора, введение в раствор полиакриловой или полиметакриловой кислоты (для стабилизации коллоидных растворов), осаждение концентрата марганца щелочными реагентами, отделение его от маточного раствора, промывку репульпацией при соотношении Т:Ж=1:10; фильтрацию и сушку. Конечный продукт содержит до 45-60% марганца при извлечении его 75% [Авт. свид. СССР №1664862 (МПК 5 C22B 47/00). Способ получения марганцевых концентратов].

Недостатки:

- способ требует предварительного обогащения руды до карбонатных или оксидных концентратов;

- использует полимерные соединения при большом их расходе;

- большой объем промывных вод.

Аналогом по достигаемому результату является способ переработки марганцевой руды, включающий измельчение руды, смешивание измельченной руды с гидросульфатом натрия для связывания марганца и примесей в сульфаты. Полученную шихту обжигают в три стадии:

1 стадия - при 200-300°С, в течение 1-2 часов;

2 стадия - при 400-500°С в течение 0,5-1,5 часов;

3 стадия - при 600-700°С в течение 2-4 часов.

Пек выщелачивают водой при 40-80°С и соотношении пек:вода = 1:(3-4). Суспензию фильтруют. Фильтрат обрабатывают раствором карбоната натрия для связывания и осаждения соединений марганца и железа. Суспензию фильтруют, осадок промывают, сушат и в качестве готового продукта - марганцевого концентрата (содержащего MnCO3 - до 80,0%, FeCO3 - до 22,3%, Na2SO4 - до 1,0% и H2O - до 1,0%) затаривают [Патент РФ №2441086, публ. 27.01.2012 г.].

Недостатком известного способа переработки марганцевых руд является длительная, трехстадийная термическая обработка измельченной шихты при высоких температурах в течение 3,5-7,5 часов, что приводит к снижению производительности технологического процесса и повышению энергозатрат.

Ближайшим аналогом является RU 2090641, согласно которому способ химического обогащения оксидно-карбонатных руд с содержанием 30-35% Mn включает смешивание размолотой до крупности 0,1 мм руды с насыщенным раствором хлорида кальция в соотношении 1:(3,0-3,5), перекачивание полученной суспензии в течение 0,5-1,0 часа через батарею автоклавов, нагретых до температуры 200-220°C, затем к суспензии добавляют хлорид кальция в количестве 40-50% от массы исходной руды и 2,0-2,5%-ный раствор хлорида железа и перекачивают смесь через вторую батарею автоклавов, нагретых до 200-250°С; к суспензии повторно добавляют хлорид железа до указанной выше концентрации и вновь перекачивают смесь через батарею автоклавов, нагретых до температуры 240-260°C; суспензию охлаждают до температуры 90-100°C, отделяют от твердого остатка, осаждают марганец из раствора известковым молоком, фильтруют, осадок промывают и агломерируют.

Конечный продукт содержит, %: Mn - 60-64,0; CaO - 3-4,0; CaCl2 - 3-5,0; SiO2 - 1,0; Fe2O3 - 2-3,0.

Недостатком данного изобретения является то, что процесс сложен в аппаратурном оформлении, поскольку использует две системы автоклавов и длителен во времени.

Технической задачей заявленного изобретения является разработка экономически эффективной технологии комплексной переработки бедных оксидно-карбонатных марганцевых руд.

Технический результат заключается в возможности получения марганцевого концентрата для черной металлургии и сопутствующего продукта - хлорида кальция - ценного продукта, используемого при строительстве.

Технический результат достигается тем, что процесс включает получение шихты смешиванием исходной руды с шестиводным хлоридом железа (FeCl3·6H2O) для связывания карбонатов кальция и магния в хлориды, тонкое измельчение - истирание шихты до размеров частиц 0,0-0,1 мм; водное ее выщелачивание при температуре 60-80°C и соотношении Т:Ж=1:(3-4), перевод в раствор хлоридов кальция и магния, отделение раствора от осадка - оксидов марганца, железа, алюминия и диоксида кремния, отмывку осадка от ионов хлора, сушку и затаривание части оксидов в виде продукта - оксидного марганцевого концентрата, упарку раствора хлоридов кальция и магния, центрифугирование, кристаллизацию, сушку и затаривание кристаллов CaCl2 и MgCl2 - продукта для цементной промышленности.

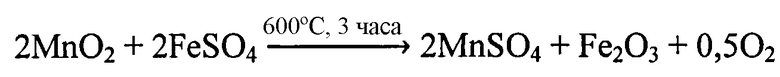

В дальнейшем процесс включает получение высокочистого марганцевого концентрата путем получения шихты смешиванием оксидно-марганцевого концентрата с сульфатом железа (FeSO4) для связывания оксидов марганца в сульфаты, измельчение шихты до размеров кристаллов FeSO4 0,0-0,5 мм, прокалку ее при температуре 600°С в течение трех часов, водное выщелачивание при соотношении Т:Ж=1:(3-4), фильтрацию суспензии, отделение осадка - оксидов железа, алюминия и диоксида кремния от раствора сульфата марганца; осаждение сульфатов 20,0%-ным раствором бикарбоната натрия, очистку, сушку и затаривание карбонатов марганца и железа в виде готового продукта - марганцевого концентрата, очистку оксидов железа, алюминия и диоксида кремния от ионов

Способ осуществляется следующим образом: (см. технологическую схему переработки оксидно-карбонатной марганцевой руды Улу-Телякского месторождения).

Природную марганцевую руду (минералогический и химический составы см. табл.1, 2 и 3) смешивают с шестиводным хлоридом железа (FeCl3·6H2O) для связывания карбонатов кальция и магния, шихту истирают в течение шести часов до крупности частиц 0,0-0,1 мм и содержания в ней CaCO3, равного 0,95%, и количества CaCO3, перешедшего в раствор в виде CaCl2 - 99,8% (см. табл.4).

Полученную тестообразную массу выщелачивают горячей водой с температурой 80-90°C в течение 0,5-1,0 часа. Необходимое соотношение руда:хлорид железа составляет 1000 г:846,23 г соответственно (см. табл.6).

Суспензию фильтруют, водный раствор хлоридов кальция и магния направляют на упарку и центрифугирование; кристаллы CaCl2 и MgCl2 отмывают, сушат при температуре 115°C и затаривают (для дальнейшего использования в качестве регулятора сроков схватывания бетонов).

Осадок оксидов после фильтрации суспензии отмывают от ионов хлора (Cl-), сушат при температуре 115°C, часть осадка затаривают в качестве оксидного марганцевого концентрата для черной металлургии (см. табл.7).

Другую часть оксидно-марганцевого концентрата смешивают с сульфатом железа (для связывания оксидов марганца в сульфат) при соотношении оксидно-марганцевый концентрат 630 г:сульфат железа 210 г, шихту истирают до размеров кристаллов FeSO4 0,0-0,5 мм, агломерируют (во избежание пыления) и подвергают прокалке при температуре 600°C и продолжительности прокалки 3,0 часа. При этом остаточная концентрация MnO2 в шихте составляла 0,09%, а количество MnO2, перешедшее в раствор в виде MnSO4, 99,9%. Прокаленную шихту выщелачивают горячей водой с температурой 60-80°C при соотношении Т:Ж=1:(3-4), суспензию фильтруют, фильтрат - раствор сульфата марганца объемом 2321 см3, плотностью 1,167 г/см3 и содержанием, г/л: MnSO4 - 83,9 и FeSO4 - 6,2 обрабатывают 20,0%-ным раствором бикарбоната натрия для осаждения карбоната марганца, суспензию фильтруют, осадок - карбонаты Mn2+ и Fe2+ отмывают от ионов натрия (N+), сушат при 110°C, агломерируют до размеров кусков 10-15 мм и как готовый продукт - марганцевый концентрат затаривают. Фильтрат - водный раствор сульфата натрия объемом 3275 см3, плотностью 1,1 г/см3 и содержанием Na2SO4 - 54,4 г/л упаривают, кристаллы NaSO4 центрифугируют, сушат при температуре 115°C и используют в медицине (в качестве слабительного препарата) и в цветной металлургии (в качестве флюса).

Осадок оксидов железа, алюминия и кремния (полученный после выщелачивания и фильтрации прокаленной шихты) отмывают от ионов SO4 2-, сушат при температуре 115°C и направляют на переработку для получения железооксидных пигментов с широкой гаммой оттенков или для получения порошкового металлического железа, востребованного в производстве фрикционных и антифрикционных изделий (см. табл.14).

Сущность изобретения

Разработанная технология первого этапа основана на механическом активировании твердофазных химических процессов, возникающих в результате тонкого измельчения и истирания минералов, входящих в состав марганцевой руды с активным веществом, обладающим относительно низкой температурой плавления, например с шестиводным хлоридом железа FeCl3·6H2O с температурой плавления 307,5°C и кипения 319,0°C.

Сущность изобретения заключается в том, что в процессе истирания в результате трения на месте контакта двух измельчаемых частиц образуется локальное выделение тепла, приводящее к повышению температуры в реакционной зоне до температуры плавления или кипения (или возгонки) одного из участвующих веществ (в частности, шестиводного хлорида железа). Из-за низкой теплопроводности истираемых компонентов все это тепло концентрируется на их поверхностях и тем самым способствует химическим превращениям и сублимационным процессам (например, образованию димера Fe2Cl6 из 2FeCl3).

В данном случае за счет контакта карбонатов кальция и магния с активным хлорирующим реагентом происходит активное разложение кальцита (CaCO3) и селективное хлорирование оксидов кальция и магния по схеме:

3CaCO3→3CaO+3CO2

3CaO+2FeCl3→Fe2O3+3CaCl2

3MgCO3→3MgO+3CO2

3MgO+2FeCl3→3MgCl2+Fe2O3

Диоксиды марганца, железа, алюминия и диоксид кремния при таких условиях не взаимодействуют с FeCl3, а хлориды кальция и магния хорошо растворяются в воде (выщелачиваются).

Проведение переработки марганцевой руды по предложенному способу обеспечивает простоту технологического процесса за счет совмещения стадий смешивания и истирания шихты и получения водорастворимых хлоридов и оксидно-марганцевого концентрата.

Эффективность разрабатываемого процесса и выбранных параметров: продолжительность и тонина истирания шихты и содержание в ней хлорного железа оценивали по концентрации карбоната кальция в шихте и хлорида кальция в растворе.

Примеры

В табл.4 приведены результаты испытаний по определению влияния продолжительности истирания шихты на остаточное содержание в ней CaCO3 и на количество CaCO3, перешедшее в раствор в виде CaCl2.

Минералогический и химический составы испытываемой руды приведены в табл.1, 2 и 3. Предварительно перед истиранием 1000 г руды смешивались с 846,2 г шестиводного хлорида железа. Концентрация CaCO3 перед испытаниями составляла 77,1%.

В табл.4 показано, что при истирании шихты в течение шести часов остаточное содержание CaCO3 в шихте составляло менее 1,0% и практически весь карбонат кальция (98,8%) перешел в раствор в виде хлорида.

Снижение продолжительности истирания до четырех часов не обеспечит полное разложение CaCO3 и переход его в раствор в виде CaCl2 (разложение CaCO3 составит 54,1%, а переход его в раствор - 70,1%).

Расход количества шестиводного хлорида железа ниже необходимого (846 г на 1000 г руды) приводит к повышенному содержанию неразложившегося карбоната кальция в шихте и, следовательно, к снижению концентрации оксида марганца в готовом продукте.

Проведение процесса выщелачивания при массовом соотношении Т:Ж=1:(3-4) при температуре 60-80°C в течение 0,5-1,0 часа обеспечивает полное растворение хлоридов кальция и магния и высокий выход готового продукта.

Пример 1

1000 г оксидно-карбонатной марганцевой руды смешивают с 846 г шестиводного хлорида железа, измельчают и истирают до крупности частиц 0,0-0,1 мм в течение шести часов. Минералогический и химический составы исходной руды см. в табл.1, 2 и 3.

В процессе истирания в результате механохимической активации в реакционной массе протекают твердофазные химические процессы между компонентами карбонатной марганцевой руды и шестиводным хлоридом железа, приводящие к бурному разложению карбонатов кальция и магния, выделению в газовую фазу 332,2 г углекислого газа и образованию соответствующих хлоридов (см. табл.5, 6).

Реакционную массу растворяют (выщелачивают) в 4542,5 г горячей воды с температурой 60-80°C в течение 0,5-1,0 часа и фильтруют. Осадок - оксиды MnO2, Fe2O3, Al2O3 и SiO2, массой 631,3 г отмывают от ионов хлора Cl-, сушат при температуре 115°C и как готовый марганцевый концентрат агломерируют, затаривают или направляют на дальнейшую переработку для получения чистого марганцевого концентрата.

Марганцевый концентрат для черной металлургии содержит:

MnO2 - 109,62 г - 17,32%

Fe2O3 - 462,4 г - 73,0%

Al2O3 -11,9 г - 1,9%

SiO2 - 47,45 г - 7,5%

H2O - 2,0-0,3%

Итого: 633,3 г

Содержание Mn2+ - 11,0%

Извлечение Mn2+ из руды - 16,0%

Фильтрат, водный раствор хлоридов CaCl2 и MgCl2, объемом 4369 см3, p=1,244 г/см3 упаривают. Кристаллы CaCl2 и MgCl2 центрифугируют, сушат и как готовый продукт, содержащий 855,0 г CaCl2 и 29,0 г MgCl2, затаривают для дальнейшего использования.

Получение высокочистого марганцевого концентрата

Оксидно-марганцевый концентрат (готовый продукт после I этапа) смешивают с сульфатом железа для связывания оксидов марганца в сульфат, шихту истирают до размеров кристаллов FeSO4 0,0-0,5 мм, агломерируют и подвергают прокалке при температуре 600°C в течение трех часов (см. табл.8). В процессе прокалки остаточная концентрация MnO2 в шихте составляла 0,09%. Прокаленную шихту подвергают водному выщелачиванию, при этом практически весь оксид марганца перешел в раствор (99,9%) в виде сульфата марганца. Полученную суспензию фильтруют, фильтрат - водный раствор сульфата марганца обрабатывают 20,0%-ным раствором бикарбоната натрия при температуре 30-45°C. Суспензию фильтруют, осадок - карбонаты марганца и железа отмывают от ионов натрия, сушат при температуре 115°C, агломерируют и как готовый продукт - марганцевый концентрат затаривают.

Фильтрат - водный раствор сульфата натрия упаривают, кристаллы сульфата натрия центрифугируют, сушат и затаривают.

Сущность изобретения заключается в следующем: в процессе обжига при температуре 600°C в течение трех часов в реакционной массе протекает твердофазная химическая реакция между оксидом марганца и сульфатом железа по схеме:

Оксиды железа, алюминия и кремния в данных условиях не взаимодействуют с сульфатом железа и при выщелачивании выпадают в осадок, а сульфат марганца остается в растворе.

Проведение переработки оксидно-марганцевого концентрата по предложенному способу обеспечивает простоту технологического процесса за счет совмещения стадий прокалки шихты и получения водорастворимой соли марганца, удаление оксидов железа, алюминия и кремния из реакционной массы.

Заявленное изобретение позволяет получить качественный целевой продукт - марганцевый концентрат и сопутствующие продукты: железо - оксидный концентрат для производства пигментов и сульфат натрия - препарат для использования в строительстве.

Эффективность разрабатываемого способа и выбранных параметров процесса: соотношение исходного продукта и сульфата железа, продолжительности и температуры прокалки шихты оценивали по концентрации в ней оксида марганца, сульфата марганца, перешедшего в раствор (см. табл.8), и концентрации карбоната марганца в готовом продукте.

В табл.8, 9, 10 и 11 приведены результаты по определению влияния температуры и продолжительности прокалки шихты на концентрацию в ней оксида марганца и карбоната кальция в готовом продукте.

Предварительно перед прокалкой оксидно-марганцевый концентрат смешивали с сульфатом железа. Концентрация MnO2 перед испытаниями составляла 17,3%.

В табл.8 показано, что в процессе прокалки шихты при температуре 600°C в течение трех часов остаточное содержание MnO2 составляло ≈0,09%, и практически весь оксид марганца на 99,5% сульфатизировался и растворился в воде.

Снижение продолжительности прокалки на один час или температуры на 100°С не обеспечит полный переход оксида марганца в раствор в виде сульфата и высокий выход готового продукта. Проведение выщелачивания при массовом соотношении Т:Ж=1:(3-4) при температуре 60-80°C в течение 0,5-1,0 часа обеспечивает полное растворение сульфата марганца.

Пример 2

630 г оксидно-марганцевого концентрата смешивают с 210 г сульфата железа. Шихту измельчают до крупности кристаллов FeSO4 0,0-0,5 мм и прокаливают в течение трех часов при температуре 600°C.

Химический состав исходного концентрата и прокаленной шихты см. табл.9. Необходимое количество сульфата железа для связывания оксида марганца в сульфат, а также оптимальные продолжительность и температура прокаливания (три часа и 600°C соответственно) установлены на основании лабораторных экспериментов.

Прокаленную шихту массой 830 г обрабатывают (выщелачивают) горячей водой с температурой 80°C, объемом 2500 см3, при соотношении Т:Ж=1:3 (см. табл.10)

Суспензию фильтруют. Осадок массой 621 г, содержащий оксиды Fe2O3 - 90.5%, Al2O3 - 1,9% и SiO2 - 7,6%, отмывают горячей водой от ионов

Фильтрат объемом ≈2321 см3, плотностью ≈1,167 г/см3, содержащий, г/л: Fe2SO4=6,2, MnSO4=83,9 и воду =92,3%, направляют на осаждение сульфатов 20,0%-ным раствором бикарбоната натрия массой ≈1052,5 г (при соотношении NaHCO3 210,5 г:вода 842,0 г).

Суспензию массой 3761,5 г фильтруют, осадок - 159,1 г, содержащий, %: MnCO3 - 93,2 и FeCO3 - 6,9, отмывают горячей водой от ионов натрия (Na+), сушат при температуре 115°C, агломерируют до размеров агломератов 10-15 мм и как готовый продукт - марганцевый концентрат массой 162,3 г, содержащий: MnCO3 - 91,3%, FeCO3 - 6,7% и H2O - 1,9%, затаривают.

Полученный марганцевый концентрат удовлетворяет требованиям ГОСТа №4418-75 - «Концентрат марганцевый для покрытия электродов» (см. табл.12).

Фильтрат - водный раствор сульфата натрия, объемом 3275,0 см3, плотностью 1,1 г/см3 выпаривают, кристаллизуют, центрифугируют. Кристаллы Na2SO4 массой 178 г сушат при температуре 115°C и затаривают как готовый продукт, используемый для ускорения сроков схватывания бетонов.

В табл.10 и 11 приведены материальные балансы процессов выщелачивания прокаленной шихты и осаждения сульфата марганца и железа 20,0%-ным раствором бикарбоната натрия.

В табл.12 показано качество полученного высокочистого марганцевого концентрата:

Содержание MnCO3 - 91,4%

FeCO3 - 6,7%

H2O - 1,9%

Содержание Mn2+ в концентрате - 43,7%

Извлечение Mn2+ из руды - 91,4%

Таким образом, при переработке карбонатно-оксидной марганцевой руды массой 1000 г израсходовано, г:

1. Хлорида железа - 846,2

2. Сульфата железа - 210,0

3. Бикарбоната натрия - 210,5

4. Воды - 7885,0

Получено товарных продуктов, г:

1. Оксидно-марганцевого концентрата для черной металлургии - 630,0

2. Высокочистого марганцевого концентрата - 162,3

3. Хлоридов кальция и магния - 884,4

4. Железооксидного концентрата для получения пигментов - 621,0

5. Сульфата натрия - 178,0

В приложении 1 приведены технологические процессы переработки железооксидного концентрата:

1. Получение пигментов с широкой гаммой оттенков

2. Получение металлического железа для производства фрикционных и антифрикционных изделий.

2. Свойства хлорида железа: FeCl3·6H2O.

Мягкая кристаллическая масса, сильно гигроскопичная, твердость по Моосу - 1,5; Тпл - 307,5°; Ткип - 315,0°.

Готовый продукт для черной металлургии - оксидно-марганцевый концентрат - 631,33 г, в т.ч.:

MnO2 - 109,62 г - 17,4%

Fe2O3 - 462,4 г - 73,2%

Al2O3 - 11,9 г - 1,9%

SiO2 - 47,45 г - 7,5%

Содержание Mn2+ - 11,0%

Извлечение Mn2+ из руды - 16,0%

Готовый продукт для использования в цементной промышленности - 884,4 г, в т.ч.:

CaCl2 - 855,3 г - 96,7%

MgCl2 - 29,13 г - 3,3%

1. Осадок после выщелачивания и фильтрации - 621 г, в т.ч.:

Fe2O3 - 562,2 г - 90,5%

Al2O3 - 12,0 г - 1,9%

SiO2 - 47 г - 7,6%

2. Раствор сульфатов - 2709,0 г, в т.ч.:

MnSO4 - 194,7 г - 7,2%

FeSO4 - 14,3 г - 0,5%

H2O - 2500 г - 92,3%

Осадок после осаждения карбонатов марганца и железа - 159,1 г, в т.ч.:

MnCO3 - 148,3 г - 93,2%

FeCO - 10,8 г - 6,8%

Готовый продукт - марганцевый концентрат - 162,3 г, в т.ч.:

MnCO3 - 91,4%

FeCO3 - 6,7%

H2O - 1,9%

Содержание Mn2+ в концентрате - 43,7%

Извлечение Mn2+ из руды - 91,4%

Марганцевый концентрат удовлетворяет требованиям ГОСТа №4418-75 - «Концентрат марганцевый для покрытия электродов».

Готовый продукт подвергался агломерированию до размеров агломератов 10-15 мм.

B т.ч. содержание класса 0,05 мм

Переработка железооксидного концентрата

1. Получение пигментов с широкой гаммой оттенков

Исходный концентрат состава, %:

Fe2O3 - 90,5

Al2O3 - 1,9

SiO2 - 7,6

и массой 621,0 г подвергают термической обработке при температурах 550-700°C.

В зависимости от температуры прокалки и содержания компонентов в концентрате получаются пигменты различных цветовых оттенков, от светло-коричнево-пурпурного (t=550°С, Fe2O3 - 90,0%) до светло-красного (t=700°С, Fe2O3 - 90,5%).

2. Восстановительный обжиг при температуре 700°C

В процессе обжига железооксидного концентрата в присутствии углерода (10% от массы Fe2O3) оксид трехвалентного железа восстанавливается до металлического по схеме:

далее порошок Fe извлекается магнитной сепарацией; остальные компоненты концентрата (например, оксид алюминия) при такой температуре не восстанавливаются.

Однако в присутствии металлического железа возможно восстановление оксидов марганца, приводящее к образованию твердого раствора Fe-Mn.

Порошки металлического железа и твердого раствора Fe-Mn также могут быть использованы для получения высококачественных пигментов и в производстве триботехнических (фрикционных и антифрикционных) деталей для автомобилей, самолетов и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539813C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИН-ХРОМИТОВОГО РУДНОГО СЫРЬЯ | 2013 |

|

RU2535254C1 |

| Способ переработки карбонатной марганцевой руды | 2022 |

|

RU2799362C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ ОТХОДОВ ПРОИЗВОДСТВА МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 1993 |

|

RU2057195C1 |

| СПОСОБ ХИМИЧЕСКОГО ОБОГАЩЕНИЯ ОКИСНЫХ МАРГАНЦЕВЫХ РУД | 1993 |

|

RU2038396C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОГО КОНЦЕНТРАТА | 2009 |

|

RU2410449C1 |

| Магнийсиликатный пропант и способ его получения | 2020 |

|

RU2737683C1 |

| СПОСОБ ХИМИЧЕСКОГО ОБОГАЩЕНИЯ ОКИСНО-КАРБОНАТНЫХ РУД | 1993 |

|

RU2090641C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 2008 |

|

RU2385352C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2008 |

|

RU2381285C1 |

Изобретение относится к переработке карбонатно-оксидных марганцевых руд. Способ включает смешивание руды с шестиводным хлорным железом FeCl3·6H2O, тонкое измельчение, выщелачивание шихты горячей водой, отделение раствора от осадка оксидов железа, марганца, алюминия и диоксида кремния. Осадок отмывают от ионов хлора, проводят сушку, агломерирование и затаривание части осадка в виде оксидного марганцевого концентрата для использования в черной металлургии. Раствор упаривают, проводят кристаллизацию хлоридов и затаривание кристаллов - продукта для использования в строительстве. Далее проводят смешивание оксидно-марганцевого концентрата с сульфатом железа, истирание шихты, агломерирование, прокалку при 600°C, обработку водой, фильтрацию, промывку и сушку осадка железооксидного концентрата. Из раствора проводят осаждение карбонатов марганца и железа, фильтрацию и отделение раствора сульфата натрия от осадка. Затем проводят отмывку карбонатов марганца и железа от ионов натрия, сушку и затаривание готового продукта - марганцевого концентрата. Из раствора сульфата натрия ведут кристаллизацию, сушку и затаривание кристаллов Na2SO4 - продукта, используемого в строительстве. Техническим результатом являются бессточная схема технологического процесса и получение востребованных промышленностью высококачественных продуктов. 2 з.п. ф-лы, 12 табл., 2 пр.

1. Способ комплексной переработки карбонатно-оксидных марганцевых руд, включающий измельчение руды, перевод марганца в раствор выщелачиванием, осаждение соединений марганца из раствора, фильтрацию, отмывку и сушку осадка с выделением целевого продукта в виде марганцевого концентрата, отличающийся тем, что перед переводом марганца в раствор руду смешивают с шестиводным хлорным железом, взятым в соотношении руда:хлорное железо = 1:0,846, истирают в течение шести часов для механохимического активирования твердофазного химического процесса, приводящего к разложению карбонатов кальция и магния, входящих в состав руды, и получению соответствующих хлоридов, активированную шихту выщелачивают горячей водой с температурой 60-80°C в течение 0,5-1,0 часа и при массовом соотношении шихта:вода = 1:(3-4), полученную суспензию фильтруют с отделением осадка от раствора, осадок, состоящий из оксидов марганца, железа, алюминия и кремния, отмывают от ионов хлора, сушат и часть его в виде оксидно-марганцевого концентрата затаривают, а фильтрат упаривают, кристаллизуют, центрифугируют, кристаллы хлоридов кальция и магния сушат и затаривают, другую часть оксидно-марганцевого концентрата смешивают с сульфатом железа, взятым в соотношении оксидно-марганцевый концентрат:сульфат железа = 3:1, полученную шихту измельчают, агломерируют и подвергают термической обработке при температуре 600°C в течение 0,5-1,0 часа c получением пека, перевод марганца в раствор осуществляют водным выщелачиванием полученного пека при соотношении пек:вода = 1:(3-4), полученную суспензию фильтруют с отделением осадка, состоящего из оксидов железа, алюминия и диоксида кремния, а фильтрат обрабатывают 20,0%-ным раствором бикарбоната натрия, взятым в количестве, стехиометрически необходимом для связывания и осаждения марганца (II) и железа (II), полученную суспензию фильтруют, осадок карбонатов марганца и железа промывают горячей водой и сушат с получением марганцевого концентрата, а фильтрат в виде раствора сульфата натрия упаривают, кристаллизуют, центрифугируют, кристаллы сульфата натрия сушат и затаривают.

2. Способ по п.1, отличающийся тем, что часть осадка со стадии выщелачивания, состоящего из оксидов марганца, железа, алюминия и диоксида кремния, промывают водой, сушат, агломерируют и используют в виде оксидно-марганцевого концентрата в черной металлургии.

3. Способ по п.1, отличающийся тем, что осадок со стадии выщелачивания, состоящий из оксидов железа, алюминия и диоксида кремния, промывают водой, сушат и направляют на получение железооксидных пигментов или металлического железа, используемого при производстве фрикционных и антифрикционных изделий.

Авторы

Даты

2015-01-27—Публикация

2013-12-20—Подача