Изобретение относится к гидрометаллургическому производству и может быть использовано в процессе переработки сульфидных золотосодержащих руд и концентратов с использованием микроорганизмов.

В настоящее время в России имеется ряд месторождений золота, в которых тонко вкрапленное золото тесно связано с сульфидными минералами, в основном с арсенопиритом и пиритом. Из этих руд получают сульфидные концентраты с высоким содержанием золота (до 100 г/т и выше). Золото, содержащееся в сульфидных минералах, может быть извлечено только путем растворения с последующим выделением из раствора. Основным растворителем золота, применяющимся в промышленном масштабе, является цианид натрия. Однако цианирование сульфидных концентратов не обеспечивает высоких показателей по извлечению золота.

Для достаточно полного извлечения золота из сульфидных минералов производится разрушение их кристаллической решетки с целью большей доступности золота для цианистых растворов. Наиболее перспективным способом подготовки сульфидных концентратов к цианированию является их биоокисление (БО) с использованием микроорганизмов, способных окислять сульфидные минералы. Данный способ успешно применяется для извлечения золота из сульфидного сырья, в котором золото тесно ассоциировано с минералом арсенопиритом.

Кроме арсенопиритных руд имеются месторождения золотосодержащих пиритных руд, золото из которых в настоящее время не извлекается вследствие отсутствия эффективной технологии их переработки. Биоокисление пиритных концентратов протекает, как правило, более 30 суток, что делает этот процесс экономически неэффективным. Однако уменьшение времени БО золотосодержащих пиритных концентратов до 120-140 часов может сделать это сырье привлекательным для извлечения из него золота.

Известен способ переработки сульфидных золотомышьяковых концентратов [патент RU №2222621 С2, МПК С22В 11/08, 3/18 / ИНМИ РАН. - Заявлен 30.01.2002, опубликован 27.01.2004], включающий предварительное цианирование золота, последующее бактериальное окисление, отделение биокека (твердой фазы), электрохимическую обработку биокека и его цианирование. При этом для БО используется мезофильная культура Acidithiobacillus ferrooxidans, оптимум роста для которой - 30°С.

В этом способе предлагается переработка таких золотомышьяковых концентратов, в которых часть золота находится в свободной форме и извлекается цианированием без биоокисления на 72-73%. После предварительного цианирования за 96 часов биоокисления в одну стадию извлечение золота цианированием повышается на 16,9%, общее извлечение достигает 89,9%.

Недостатком способа является цианирование концентрата перед его биоокислением, так как цианид является ядом для применяемых в процессе последующего биоокисления микроорганизмов, поэтому перед биоокислением цианированного концентрата необходима его тщательная отмывка. Кроме того, цианирование проводится в щелочной среде (рН 10-11), а биоокисление - в кислой (рН 1,2-2,0), поэтому для подготовки концентрата к биоокислению необходим большой расход серной кислоты.

Известен способ переработки сульфидных руд, содержащих золото, по которому руды подвергают биоокислению в две стадии. После первой стадии биоокисления твердую фазу разделяют на легкую и тяжелую фракции гравитационными способами. Затем легкую фракцию направляют на цианирование, а тяжелую - на вторую стадию биоокисления с последующим цианированием [патент US №5,948,375, С22В 11/00, С22В 15/00, С22В 23/00 / Billiton SA Limited. - Заявлен 27.05.1998, опубликован 07.09.1999].

Основными недостатками способа является то, что биологическому окислению подвергается вся руда, что приводит к большим затратам на стадию биоокисления. Кроме того, при промежуточном гравитационном разделении золото остается в основном в тяжелой фракции, а в легкой фракции концентрируется более легкая пустая порода, что делает отдельное цианирование легкой фракции малоэффективным.

Ближайшим аналогом предлагаемого способа является способ извлечения золота из упорных золотосодержащих руд [патент RU №2275437 С1, МПК С22В 11/08 / ЗАО «Полюс». - Заявлен 19.04.2005, опубликован 27.04.2006], включающий их флотационное и гравитационное обогащение с получением концентратов, биоокисление флотационных концентратов с последующим отделением твердой фазы от жидкой фильтрацией с получением биокеков. Биоокисление осуществляют с помощью микроорганизмов, окисляющих сульфидные минералы, двухвалентное железо и элементную серу. Затем проводится сорбционное цианирование биокеков, десорбция золота и его электролитическое выделение с последующей плавкой на слитки сплава Доре. При этом извлечение золота цианированием из биокека не превышает 90%. Жидкая фаза, полученная после фильтрации, смешивается с хвостами гравитационного обогащения и направляется в хвостохранилище.

Недостатком способа является большая продолжительность процесса, достигающая 192 часов и больше. Кроме того, жидкая фаза после биоокисления, содержащая значительные концентрации ионов трехвалентного железа (15-25 г/л), являющихся эффективным окислителем сульфидных минералов, в известных технологиях не используется, а сбрасывается в хвостохранилище.

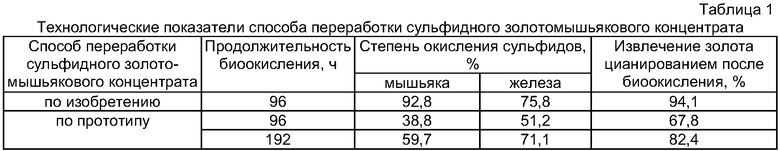

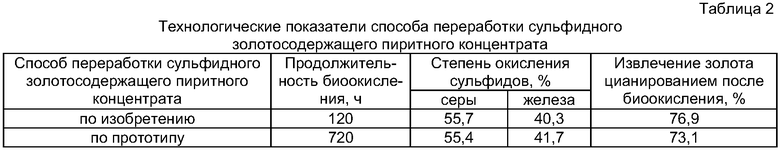

Объектом наших исследований были флотационные золотосодержащие концентраты, полученные из руд, в которых достаточно мало свободного золота, а основное его количество тесно ассоциировано с кристаллической решеткой сульфидных минералов - арсенопиритом и пиритом. Извлечение золота из этих концентратов цианированием составляет от 6,0% (для пиритного концентрата) до 57% (для арсенопиритного концентрата). Проведение процесса биоокисления по прототипу в одну стадию в течение 96 часов позволило повысить извлечение золота цианированием из арсенопиритного концентрата до 67,8%, увеличение времени биоокисления до 192 часов - до 82,4%. Общее время процесса биоокисления пиритного концентрата в одну стадию составило 720 часов при извлечении из него золота цианированием 73,1%.

Техническим результатом изобретения является интенсификация процесса биоокисления сульфидных концентратов, содержащих упорное золото, и повышение извлечения его цианированием.

Технический результат достигается тем, что согласно предлагаемому способу переработки сульфидных флотационных золотосодержащих концентратов перед их биоокислением проводят окисление концентрата раствором трехвалентного железа, образующимся при получении биокеков фильтрацией. Окисление проводят при концентрации трехвалентного железа 15-25 г/л, содержании твердой фазы (золотосодержащего концентрата) - 15-30%, при интенсивном перемешивании без аэрации при температуре 60-80°С, рН 1,2-1,4. Затем твердая фаза отделяется от жидкой и поступает на биоокисление. При биоокислении могут быть использованы как отдельные штаммы бактерий рода Sulfobacillus, так и ассоциации аборигенных умеренно термофильных бактерий, выделенных из окисляемого субстрата и использующих сульфидные минералы и двухвалентное железо как источники энергии. Биоокисление проводят при температуре 39-41°С при содержании концентрата на этой стадии от 15 до 20% при интенсивности аэрации-перемешивания, характеризующейся объемным коэффициентом массопередачи по кислороду 200-800 ч-1.

В процессе взаимодействия с сульфидными минералами ионы трехвалентного железа восстанавливаются до двухвалентного, что сопровождается активным окислением сульфидной серы в минералах до элементной. Элементная сера и двухвалентное железо являются субстратом для роста микроорганизмов. Ионы Fe3+ при восстановлении до Fe2+ отбирают электроны у наиболее активных центров в сульфидных минералах, разрывая в них связь металлов с сульфидной серой. При этом металлы переходят в раствор, а сера остается на поверхности сульфидных минералов. Первая стадия является относительно кратковременной и составляет от 1,5 до 7,0 часов.

В процессе биоокисления происходит полное окисление ионов двухвалентного железа и вскрытие тонковкрапленного золота, ассоциированного с сульфидными минералами. Элементная сера, в которую переходит сульфидная сера по мере ее окисления, является субстратом для бактерий, и, окисляя ее до сульфат-иона, бактерии поддерживают рН, оптимальный для биоокисления. Затем жидкую фазу отделяют от твердой фазы, жидкую фазу направляют на первую стадию процесса, а твердую фазу - на получение золота цианированием.

Предложенным способом можно перерабатывать различные сульфидные золотосодержащие концентраты, как арсенопиритные, так и пиритные. При этом пиритные золотосодержащие концентраты являются наиболее сложным и упорным сырьем для извлечения из них золота.

Общее время химического и биоокисления составило 97-100 часов для арсенопиритных концентратов и 127 часов для пиритных.

Изобретение поясняется примерами.

Пример 1

Сульфидный золотомышьяковый концентрат, обогащенный флотацией и содержащий 108 г/т золота, 27,0% железа, 8,2% мышьяка, 20,3% серы, подвергали окислению при содержании твердой фазы в суспензии 25%, исходном рН 1,4, концентрации ионов трехвалентного железа в исходном биорастворе - 15 г/л. Процесс осуществляли на опытной лабораторной установке при температуре 80°С в аппарате с механическим перемешиванием в течение 2-х часов. Далее твердую фазу отделяли от жидкой и проводили последующее биоокисление твердой фазы. Жидкую фазу направляли в хвостохранилище. При биоокислении использовали умеренно термофильные бактерии Sulfobacillus thermosulfidooxidans, штамм ВКМ В-1269 [Головачева Р.С., Каравайко Г.И. Sulfobacillus - новый род термофильных спорообразующих бактерий // Микробиология. 1978. Т.47. Вып.5. С.815-822], и Sulfobacillus sibiricus, штамм N1 [Меламуд B.C., Пивоварова Т.А., Турова Т.П. и др. Новая умеренно-термофильная бактерия Sulfobacillus sibiricus sp.nov. // Микробиология. 2003. Т.27. №5. С.681-688], при 39-40°С, при содержании твердой фазы 17% и рН 1,6, при интенсивности аэрации-перемешивания, характеризующейся объемным коэффициентом массопередачи по кислороду 200-800 ч-1.

При этом двухвалентное железо в растворе, образуемое при окислении сульфидных минералов, полностью окислялось до трехвалентного в жидкой фазе, сульфидная сера из минералов достаточно полно окислялась до элементной, которая, в свою очередь, частично окислялась до сульфатов, тем самым обеспечивая необходимое значение рН для процесса биоокисления. Биоокисление проводили до достаточно полного окисления сульфидных минералов в золотосодержащем концентрате в течение 96 часов, затем твердую фазу отделяли от жидкой и твердую фазу подвергали сорбционному цианированию, десорбции золота, его электролитическому выделению и последующей плавке на слитки сплава Доре. Жидкую фазу, содержащую трехвалентное железо, использовали для окисления концентрата перед биоокислением.

Извлечение золота сорбционным цианированием из твердой фазы после 96 часов биоокисления составило 94,1%, т.е. почти на 12% больше, чем по прототипу за 192 часа биоокисления (табл.1).

Пример 2

Сульфидный пиритный концентрат, обогащенный флотацией и содержащий 22,4 г/т золота, 17,0% железа, 15,9% серы, подвергали окислению при содержании твердой фазы в суспензии 25%, исходном рН 1,4, концентрации ионов трехвалентного железа в исходном биорастворе - 25 г/л. Процесс осуществляли на опытной лабораторной установке при температуре 80°С в аппарате с механическим перемешиванием при интенсивном перемешивании в течение 7-ми часов. Далее твердую фазу отделяли от жидкой и проводили последующее биоокисление твердой фазы. Жидкую фазу направляли в хвостохранилище. На стадии биоокисления использовали умеренно термофильную ассоциацию аборигенных микроорганизмов, выделенную из пиритной руды, доминирующую роль в которой играл штамм S. thermosulfidooxidans HT-1, при 39-40°С и содержании твердой фазы 17%. При этом сульфидная сера частично окислялась до элементной, которая, в свою очередь, окислялась до сульфатов, обеспечивая необходимое значение рН для процесса биоокисления. Биоокисление проводили в течение 120 часов, затем твердую фазу отделяли от жидкой с получением биокеков, биокеки подвергали сорбционному цианированию, десорбции золота, его электролитическому выделению и последующей плавке на слитки сплава Доре. Жидкую фазу, содержащую трехвалентное железо, использовали для первой стадии окисления концентрата.

Извлечение золота сорбционным цианированием из твердой фазы после 120 часов биоокисления составило 76,9%, т.е. на 3,8% больше, чем по прототипу за 720 часа биоокисления (табл.2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОЙ ЗОЛОТОСОДЕРЖАЩЕЙ ПИРРОТИН-АРСЕНОПИРИТНОЙ РУДЫ | 2012 |

|

RU2483127C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| Ассоциация микроорганизмов Acidithiobacillus thiooxidans, Acidiphilium cryptum, Leprospirillum ferriphillum, Ferroplasma acidiphilum для окисления сульфидного золотосодержащего концентрата | 2021 |

|

RU2758086C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 2009 |

|

RU2418869C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРВИЧНЫХ ЗОЛОТОСУЛЬФИДНЫХ РУД | 2004 |

|

RU2256712C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ МЫШЬЯКОВО-СУРЬМЯНИСТЫХ КОНЦЕНТРАТОВ ИЛИ РУД | 2009 |

|

RU2398034C1 |

| ШТАММ THERMITHIOBACILLUS TEPIDARIUS ДЛЯ ДООКИСЛЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ В ОСТАТКАХ БИООКИСЛЕНИЯ СУЛЬФИДНОГО ЗОЛОТОМЫШЬЯКОВОГО КОНЦЕНТРАТА | 2021 |

|

RU2756647C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТО-МЫШЬЯКОВЫХ РУД И КОНЦЕНТРАТОВ | 2003 |

|

RU2234544C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА БАКТЕРИАЛЬНОГО ОКИСЛЕНИЯ | 2023 |

|

RU2806351C1 |

Изобретение относится к извлечению золота из упорных золотосодержащих руд. Способ включает обогащение руд с получением флотационных золотосодержащих концентратов, биоокисление с образованием в жидкой фазе трехвалентного железа, отделение твердой фазы от жидкой фазы с получением биокеков, их сорбционное цианирование, десорбцию золота, его электролитическое выделение и последующую плавку на слитки сплава Доре. Перед биоокислением проводят окисление флотационных золотосодержащих концентратов раствором трехвалентного железа, образующимся при получении биокеков фильтрацией, с последующим отделением твердой фазы от жидкой фазы. Биоокислению подвергают отделенную твердую фазу и ведут его при рН 1,5-1,8, содержании твердой фазы 15-20% и при интенсивности аэрации-перемешивания, характеризующейся объемным коэффициентом массопередачи по кислороду 200-800 ч-1, до окисления сульфидных минералов и ионов двухвалентного железа в золотосодержащем концентрате. Техническим результатом изобретения является интенсификация процесса биоокисления сульфидных концентратов, содержащих упорное золото, и повышение эффективности извлечения золота цианированием. 2 з.п. ф-лы, 2 табл.

1. Способ извлечения золота из упорных золотосодержащих руд, включающий их обогащение с получением флотационных золотосодержащих концентратов, биоокисление с образованием в жидкой фазе трехвалентного железа, отделение фильтрацией твердой фазы от жидкой фазы с получением биокеков, их сорбционное цианирование, десорбцию золота, его электролитическое выделение и последующую плавку на слитки сплава Доре, отличающийся тем, что перед биоокислением проводят окисление флотационных золотосодержащих концентратов раствором трехвалентного железа, образующимся при получении биокеков фильтрацией, с последующим отделением твердой фазы от жидкой фазы, биоокислению подвергают отделенную твердую фазу и ведут его при рН 1,5-1,8, содержании твердой фазы 15-20% и при интенсивности аэрации-перемешивания, характеризующейся объемным коэффициентом массопередачи по кислороду 200-800 ч-1, до окисления сульфидных минералов и ионов двухвалентного железа в золотосодержащем концентрате.

2. Способ по п.1, отличающийся тем, что окисление раствором трехвалентного железа осуществляют при температуре 60-80°С, при концентрации ионов трехвалентного железа 15-25 г/л, рН 1,2-1,4, содержании концентрата 15-30% и при перемешивании без аэрации.

3. Способ по п.1, отличающийся тем, что биоокисление проводят с участием умеренно термофильных ацидофильных хемолитотрофных микроорганизмов рода Sulfobacillus.

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2275437C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2210608C2 |

| US 6461577 A, 08.10.2002 | |||

| US 5948375 A, 07.09.1999 | |||

| JP 58009942 A, 20.01.1983 | |||

| US 5332559 A, 26.07.1994 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2011-02-27—Публикация

2009-11-06—Подача