Изобретение относится к устройствам исследования топлив, преимущественно к средствам оценки склонности дизельных и остаточных топлив для судовых энергетических установок (СЭУ), к образованию высокотемпературных отложений (ВТО), и может быть использовано в научно-исследовательских организациях, в лабораториях нефтеперерабатывающих заводов и в организациях, занимающихся разработкой и применением моторных топлив.

Одним из основных требований к судовым дизельным и остаточным топливам является минимальное образование нагара и отложений [Покровский Г.П. Топливо, смазочные материалы и охлаждающие жидкости. - М.: Машиностроение, 1985. - С.52].

Топливо в процессе эксплуатации двигателя внутреннего сгорания (ДВС) и котельной установки (КУ) образует различные отложения (лаки, нагары) на форсунках, впускных и выпускных клапанах, поверхности поршня, стенках камеры сгорания, поршневых кольцах, поверхностях нагрева топочного пространства котельного агрегата.

Образующиеся на стенках камеры сгорания и поршне отложения приводят к увеличению степени сжатия, ухудшению отвода тепла, повышению тепловой напряженности, способствуют преждевременному воспламенению рабочей смеси. Отложения на поршневых кольцах приводят к их пригоранию и потере компрессии, что отрицательно влияет на работу двигателя: снижает его мощность, ресурс и топливную экономичность. При загрязнении поверхностей нагрева КУ увеличивается расход топлива, снижается ее ресурс. Требование к судовым дизельным и остаточным топливам иметь минимальное количество отложений требует особенно тщательного контроля при их применении в судовых двигателях, которые должны обеспечивать длительную автономную работу.

Количество и характер отложений в двигателе зависят от состава и свойств моторного топлива, конструкции дизеля и КУ, а также условий эксплуатации [Лосиков Б.В., Фатьянов А.Д., Микулин Ю.В., Александрова Л.А. Топлива для стационарных и судовых газовых турбин. - М.: Химия, 1970. - С.232-233].

Перед авторами стояла задача разработать такую установку, которая позволяла бы моделировать процесс образования ВТО, происходящий непосредственно в условиях эксплуатации, и дифференцировать судовые дизельные и остаточные топлива по возможности их применения в среднеоборотных, малооборотных дизелях и котельных установках в зависимости от склонности топлив к образованию ВТО.

При просмотре научно-технической литературы и источников патентной информации было выявлено следующее.

Склонность топлив к высокотемпературным отложениям оценивают лабораторными методами, на модельных установках и в условиях работы двигателей [Гуреев А.А., Серегин Е.П., Азев B.C. Квалификационные методы испытаний нефтяных топлив. - М.: Химия, 1984. - C.110].

В области оценки склонности топлив к нагарообразованию известны приборы и стенды.

Так, известна установка, включающая муфельную печь и фарфоровые тигли, в которых сжигают испытуемое топливо, после чего прокаливают твердый остаток в муфельной печи до постоянной массы [ГОСТ 1461-75. Нефть и нефтепродукты. Метод определения зольности]. Склонность топлива к образованию высокотемпературных отложений оценивают по изменению массы исходного тигля и тигля после сжигания в нем топлива и прокаливания до постоянной массы.

Известна также установка, содержащая аппарат для определения коксуемости, который состоит из фарфорового тигля, устанавливаемого в стальной тигель Скидмора, снабженный крышкой с двумя горизонтальными отверстиями. Тигель Скидмора устанавливают в наружный тигель с крышкой, помещаемый на металлическую подставку треугольной формы. Наружный тигель покрывают кожухом, снабженным верхней вытяжной трубой. Под подставку устанавливают горелку. Оценку склонности анализируемого топлива к образованию высокотемпературных отложений осуществляют после нагрева без доступа воздуха углеродистого остатка (кокса) на тигле (по разности массы тигля с углеродистым остатком после испытания и исходного тигля). [ГОСТ 19932-74. Нефтепродукты. Метод определения коксуемости.]

В качестве общих недостатков известных установок является то, что эти установки не позволяют оценивать склонность топлив к отложениям с учетом условий работы двигателей и не учитывают тот факт, что образование отложений в технике происходит на поверхностях каталитически активных металлов, в то время как в указанных установках используются фарфоровые тигли. Способы обеспечивают только косвенную оценку свойства по количеству несгоревшего остатка.

Известна установка, состоящая из реакционного сосуда (стеклянная пробирка), в которую помещают 70 мл топлива и медную пластинку. С наружной стороны пробирки устанавливается змеевик для ее подогрева до температуры 150°С. Внутри пробирки устанавливают трубку с сеткой на конце, через которую подают и барботируют воздух через испытуемое топливо в течение 5 ч с продувкой воздуха (6 л/ч).

На установке реализуется способ оценки термической стабильности при повышенной температуре с образованием твердой фазы [Гуреев А.А., Серегин Е.П., Азев B.C. Квалификационные методы испытаний нефтяных топлив. - М.: Химия, 1984, C.114]. Склонность моторных топлив к образованию высокотемпературных отложений оценивают по массе образующегося осадка (измеряется по изменению массы фильтра, через который пропускают топливо после испытания) и изменению кислотности эталонного (товарного) и анализируемого топлив.

К недостаткам способа относятся:

длительность проведения испытаний с большим избытком кислорода в присутствии меди;

низкая корреляция результатов испытаний с интенсивностью образования смолисто-лаковых отложений в топливной системе двигателя.

Для оценки склонности моторных топлив к образованию отложений на нагретых поверхностях двигателя известна установка ИТ9-3 с установленным нагарником в камере сгорания, на которой реализуется метод ПЗИ [Гуреев А.А., Серегин Е.П., Азев B.C. Квалификационные методы испытаний нефтяных топлив. - М.: Химия, 1984. - C.112].

Склонность к образованию высокотемпературных отложений на установке ИТ9-3 определяется по количеству отложений на специальном нагарнике, помещенном в камеру сгорания, при работе установки в течение 10 минут.

В качестве недостатков модельных установок отмечается их сложная конструкция, большой расход электроэнергии и испытуемого топлива. Подготовка и проведение испытания требуют длительного периода времени, больших трудозатрат и не позволяет соотносить получаемые результаты с конструкционными особенностями и условиями работы дизеля и КУ.

Наиболее близкой по технической сущности и взятой за прототип является система, реализующая способ оценки склонности моторных топлив к лако- и нагарообразованию [RU №2280253: G01N 33/22, 2005 г.]. Система содержит высокотемпературную камеру (реактор), соединенную в верхней части с дозатором пробы анализируемого топлива. В нижней части высокотемпературная камера соединена с камерой образования отложений, в днище которой установлен нагреватель. Внутри камеры образования отложений размещена металлическая пластина, установленная с возможностью регулирования угла наклона относительно оси падения несгоревшей капли. Воздух в высокотемпературную камеру и камеру образования отложений поступает от блока подачи подогретого воздуха. Контроль за работой установки ведут по показаниям датчиков температуры подаваемого воздуха, в высокотемпературной камере и в камере образования отложений. Окисление топлив (газофазное и жидкофазное) аналогично процессам, протекающим в зоне цилиндра двигателя внутреннего сгорания, происходит как в высокотемпературной камере, так и в камере образования отложений. Оценку склонности моторных топлив к образованию высокотемпературных отложений ведут по массе отложений, образующихся на пластинке при попадании на нее несгоревших капель топлива. Попадание на пластинку всех капель топлива обеспечивается размещением пластинки по оси падения капель топлива. Топливо подается в систему из емкости через медицинский шприц. Подача регулируется краном, установленным после емкости с топливом. Капли топлива пролетают через высокотемпературную камеру, внутри которой поддерживается температура 500°С, и попадают на пластинку, установленную в камере образования отложений, температура в которой достигает 300°С. Система работает при атмосферном давлении. Масса анализируемого топлива составляет 5·10-3 кг, время определения 20 мин, температура наддувочного воздуха 70°С, скорость подачи воздуха 25 л/мин.

Угол наклона пластины перед подачей топлива выбирают в интервале 15…45° в зависимости от группового углеводородного состава применяемых топлив.

Недостатком известной системы-прототипа при оценке склонности к образованию ВТО судовых дизельных и остаточных топлив для СЭУ является несоответствие режима испытаний условиям образования ВТО в СЭУ, обусловленное соприкосновением одного торца металлической пластины с днищем камеры образования отложений, что приводит к ее прилипанию к днищу камеры. Кроме того, погрешность результатов обусловлена и неточностью дозирования заданного объема топлива, которая зависит от опыта лаборанта, его практических навыков.

Технический результат - повышение точности и достоверности оценки склонности к образованию высокотемпературных отложений топлив для СЭУ за счет приближения условий испытаний условиям применения топлив в условиях эксплуатации среднеоборотных, малооборотных дизелей и КУ.

Указанный технический результат достигается тем, что известная автоматизированная система для определения склонности моторных топлив к образованию высокотемпературных отложений, содержащая высокотемпературную камеру, соединенную в верхней части с дозатором пробы анализируемого топлива и связанную нижним торцом с камерой образования отложений, в днище которой установлен нагреватель, а внутри размещена металлическая пластина, установленная с возможностью регулирования угла наклона относительно оси падения несгоревшей капли, блок подачи подогретого воздуха в высокотемпературную камеру и камеру образования отложений и датчики температуры подаваемого воздуха, газов в высокотемпературной камере и в камере образования отложений, согласно изобретению, автоматизированная система дополнительно содержит блок управления работой системы, в качестве дозатора пробы анализируемого топлива применен лабораторный титратор, обеспечивающий подачу топлива каплями объемом от 0,01 см3 с интервалом времени между каплями не менее 1 с, высокотемпературная камера выполнена в виде цилиндра из нержавеющей стали, на наружной поверхности которого закреплена двухслойная теплоизоляция, цилиндр непосредственно соединен с источником электроэнергии с мощностью, достаточной для создания в камере температуры до 700°С, а металлическая пластина внутри камеры образования отложений размещена на металлической подставке и удалена от днища камеры, при этом входы блока управления системы соединены со всеми датчиками температуры, а соответствующие выходы - с управляющими входами дозатора пробы, нагревателем воздуха и нагревателем камеры образования отложений.

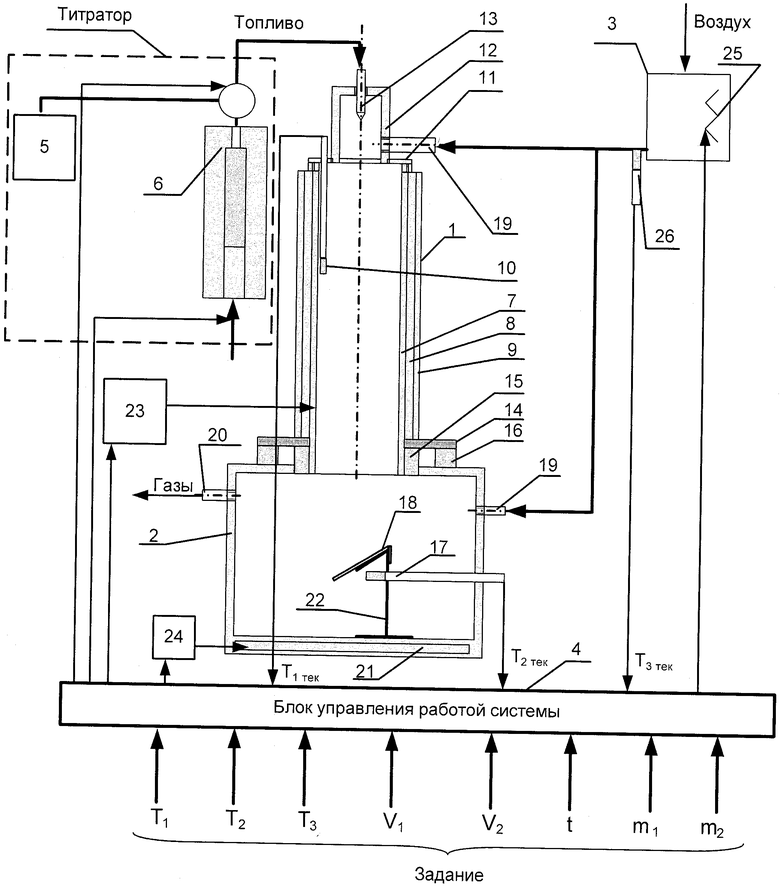

На чертеже представлена блок-схема автоматизированной системы для определения склонности судовых дизельных и остаточных топлив к образованию высокотемпературных отложений.

Автоматизированная система для определения склонности судовых дизельных и остаточных топлив к образованию высокотемпературных отложений содержит высокотемпературную камеру 1 (ВТК), камеру 2 образования отложений (КОО), блок 3 подогрева и подачи воздуха и блок 4 управления работой системы.

Емкость 5 для топлива соединена с дозатором 6 подачи топлива, в качестве которого применен титратор (как вариант, титратор автоматический DL-55) [http://www.mtrus.com/lab/titrators/old_titrators/dl5x], способный обеспечить подачу топлива каплями объемом (V1) 0,01 см3 с интервалом времени между каплями (t) не менее 1 с.

Камеры ВТК 1 и КОО 2 являются основными узлами системы для создания условий, моделирующих процесс образования высокотемпературных отложений в дизеле и КУ, требуемую глубину превращения топлива с образованием отложений лака и нагара. Температурный режим камеры 1 и камеры 2 обеспечивается нагревательными элементами.

Камера ВТК 1 представляет собой стальную трубу 7. Снаружи труба 7 покрыта асбестовым полотном 8 (например, полотном марки AT-16) [ГОСТ 6102-94] и стеклотканью 9 (например, тканью марки Т-11) [ГОСТ 19170-2001].

Температура газов внутри камеры 1 (T1) измеряется датчиком 10, установленным внутри.

В верхней части ВТК 1 закрыта крышкой 11, соединенной с трубой 7 резьбовым соединением и имеющей центральное отверстие, в котором установлен металлический стакан 12, посредством резьбового соединения. В днище стакана 12 герметично вставлена трубка 13 внутренним диаметром 0,1…0,3 мм для подачи испытуемого топлива дозатором 6 в ВТК 1.

В нижней части ВТК 1 соединена с КОО 2. Соединение обеспечивается металлическим кольцом 14, под которым размещен теплоэлектроизолятор 15 (например, изготовленный из минеральной ваты) [ГОСТ 4640-93] и кольцевая прокладка 16 (например, изготовленная из фторопласта 4) [ГОСТ 1007-80]. Данное соединение обеспечивает электроизоляцию ВТК и КОО.

Камера образования отложений 2 представляет собой полую герметичную емкость, соединенную с камерой 1.

Температурный режим камеры 2 (Т2) контролируют датчиком 17, установленным на минимальном расстоянии от пластины 18. В металлическом стакане 7 и в камере 2 имеются штуцеры 19 подвода воздуха. В камере 2 имеется штуцер 20 выпуска отработавших газов. В днище КОО 2 установлен нагревательный элемент 21 плоской формы (изготовленный, например, из нихромовой проволоки Х20Н80) [ГОСТ 8803-89].

Пластина 18 для образования отложений установлена на металлической подставке 22, которую размещают через специальную дверцу (не показана) по центру КОО 2. Подставка 22 представляет собой трехзвенную опору, состоящую из нижнего, верхнего и вертикального участков. Нижний участок жестко скреплен с вертикальным, который в свою очередь шарнирно соединен с верхним с возможностью фиксации последнего с заданным углом наклона относительно оси падения несгоревшей капли в пределах 0…45° в зависимости от кинематической вязкости топлива. Пластина не соприкасается с нижним основанием внутри КОО 2. Температурные режимы ВТК 1 и КОО 2 обеспечиваются блоками нагрева 23, 24 и блоком 4 управления работой системы. В качестве блоков нагрева 23 и 24 могут быть использованы источники электроэнергии постоянного тока, подключаемые соответственно к трубе 7 и нагревателю 21 через терморегуляторы (например ТРМ-10 по ТУ 2411-016-46526536-2005) [http://www.owen.ru/documents/catalog/files/trm10.pdf].

В качестве датчиков 10 и 17 температуры использованы, например, термоэлектрические преобразователи ДТПL(ХК)-ЕХ и ДТПК(ХА)-ЕХ во взрывозащищенном исполнении по ТУ 2411-016-46526536-2005 [http://www.owen.ru/documents/catalog/files/termobreobr_ex.pdf]. Этими датчиками измеряют текущее значение температуры, которое поступает в блок 4 управления системы.

Воздух, подаваемый в камеры 1 и 2 с подачей (V2), подогревается в блоке 3 до температуры (Т3), в котором установлен воздушный нагреватель 25 (например, Аппарат горячего воздуха ГИБЛИ) [http://www.leister-rus.ru/component/page,shop.product_details/flypage,shop.flypage/product_id,23/category_id,4/manufacturer_id,0/option,com_virtuemart/Itemid,34/].

На выходе из блока 3 замеряется температура воздуха (Т3) датчиком 26, в качестве которого использован, например, термоэлектрический преобразователь ДТПL(ХК)-ЕХ или ДТПК(ХА)-ЕХ во взрывозащищенном исполнении по ТУ 2411-016-46526536-2005.

В качестве блока 4 управления работой системы может быть использован персональный компьютер, как вариант, «Pentium 4» с памятью 100 Гб на жестком диске, оперативной памятью 1 Гб, частотой процессора - 2 ГГц, DVD-ROM. Для управления работой системы разработана программа проведения испытаний топлив.

Выходы блока 4 связаны с управляющими входами блока подогрева и подачи воздуха 3, дозатора 6 подачи топлива, блоков 23 и 24 нагрева.

В базу данных блока 4 внесены следующие режимные параметры системы: объем капли топлива (V1), интервал времени между каплями (t), температуры газов в ВТК (T1), KOO (Т2), температуры подаваемого воздуха (Т3), подача воздуха (V2), которые задают с учетом значения вязкости анализируемого топлива в соответствии с требованиями к качеству судовых дизельных и остаточных топлив (ISO 8217) (таблица 1).

В процессе испытаний значения от датчиков 10, 17, 26 поступают в блок управления 4, который по заданной программе сравнивает текущие значения с заданными и выводит автоматизированную систему на требуемый режим испытаний.

Автоматизированная система для определения склонности моторных топлив к образованию высокотемпературных отложений работает следующим образом. Работа включает два этапа: подготовительный и непосредственно испытания.

Этап 1. Подготовка к испытанию. Например, для топочного мазута 100 ГОСТ 10585, имеющего условную вязкость при 100°С 41 мм2/с.

Выставляют угол наклона пластины 45°.

Включают блок 4 управления системы и установление значений параметров испытаний.

Смешивают образец с толуолом в соотношении 4 к 1 по массе и помещают в емкость 5.

Устанавливают параметры подачи топлива (1 капля объемом 0,01 см3 в 5 с) и заполняют титратор 6 из емкости 5.

Готовят металлическую пластину 21 (промывают в спирто-толуольной смеси) и взвешивают. Массу пластины m1 заносят в блок 4.

Помещают пластину 21 в КОО 2.

Включают нагрев ВТК 1, КОО 2, блока подогрева и подачи воздуха 3 и устанавливают требуемую подачу воздуха.

Этап 2. Проведение испытания

При достижении системой требуемых параметров испытаний: температуры газов в ВТК 1 - 700°С, КОО 2 - 400°С, подачи воздуха 25 л/мин, температуры подаваемого воздуха 150°С включают подачу топлива титратором.

Подача топлива осуществляется дозировкой 0,01 см3 1 раз в 5 секунд.

С топливом, испытуемым в автоматизированной системе для определения склонности судовых дизельных и остаточных топлив к образованию высокотемпературных отложений, происходят следующие превращения.

Испытуемое топливо в капельно-жидком состоянии через трубку 13 подается в ВТК 1, где оно смешивается с воздухом, подогретым в блоке 3, и отдельными, свободно-падающими каплями, с заданным интервалом времени и дозировкой падает на пластину 18, установленную в КОО 2.

Температуры ВТК 1 и КОО 2, а также температура подаваемого воздуха обеспечивает создание критических условий превращения подаваемого топлива, которые соответствуют условиям работы среднеоборотных, малооборотных дизелей и КУ и обеспечивают максимальное количество отложений на пластине 18.

При этом объем подаваемого воздуха задается таким образом, чтобы обеспечить соответствие значений коэффициента избытка воздуха в системе его диапазону в среднеоборотных, малооборотных дизелях и КУ (1,03…4,00). Длина трубы 7 позволяет топливу частично испаряться и в жидком состоянии попадать на наклонную металлическую пластину, устанавливаемую в КОО.

За период полета капли углеводороды топлива под действием высоких температур нагреваются, с ними происходят термодеструктивные превращения, окисляются, частично испаряются. Газовая фаза топлива интенсивно окисляется и в виде дыма выводится из КОО 2 через отводной патрубок 20. Неиспарившаяся часть топлива попадает на металлическую пластину 18, нагретую до температуры поверхностей деталей камеры сгорания и цилиндра среднеоборотного и малооборотного дизеля или деталей топочного пространства КУ. На металлической пластине происходит жидкофазное окисление углеводородов топлива, образование лака и нагара.

Таким образом, конструкция автоматизированной системы и задаваемые режимы обеспечивают протекание процесса образования ВТО судовых дизельных и остаточных топлив, аналогичного процессам в условиях применения.

После 6 минут испытаний, что соответствует 0,7 см3 объема топлива, разбавленного толуолом, дозатором 6 прекращают подачу топлива, открывают дверцу КОО 2, достают пластину 18 и помещают в эксикатор для охлаждения на 40 мин, после чего проводят взвешивание для определения массы пластины m2. Значение массы m2 вводят в блок 4, который проводит расчет склонности топлив к образованию ВТО по следующей зависимости по разности масс пластинки после испытания и до испытания.

где Мотл - масса отложений на пластине, г;

m1 - масса пластины до испытания, г;

m2 - масса пластины после испытания, г.

Проводят необходимое количество параллельных определений.

По окончании испытаний выключают питание системы.

При значениях показателя Мотл≤0,10 г топливо относят по предназначению для использования в среднеоборотных дизелях. При значении Мотл>0,10 г топливо относят по предназначению для применения в малооборотных дизелях и КУ.

Для оценки точности метода проводилась его аттестация по первому этапу [Рекомендация. Организация и порядок проведения аттестации методов квалификационной оценки топлив, масел, смазок и специальных жидкостей. Общие требования: МИ 2833-2003: утв. ФГУП «ВНИИР» Госстандарта России 04.11.2003. - М.: Изд-во стандартов, 2004. - 15 с.].

Проведенные испытания различных топлив позволили установить, что расхождения между результатами двух параллельных испытаний (Мотл) не превышают значений, указанных в таблице 2.

Из данных таблицы 2 следует, что значение сходимости не превышает 10% от среднего результата измерения при определении склонности судовых дизельных и остаточных топлив к образованию ВТО в автоматизированной системе.

Для проверки дифференцирующей способности разработанного метода оценены образцы товарных судовых топлив: мазут Ф5, СВТ, СВС, СВЛ, ИФО-180.

Результаты оценки склонности топлив к образованию ВТО приведены в таблице 3.

Отличие испытанных образцов по их склонности к образованию ВТО подтверждает чувствительность разработанного метода к составу топлива.

Достоверность получаемых результатов обеспечивается воспроизведением соответствия процесса образования ВТО в автоматизированной системе и СЭУ, высокой сходимостью результатов испытаний, не превышающей 2·10-5 кг, чувствительностью метода к изменению условий испытаний и возможностью их дифференциации по склонности к образованию ВТО.

Таким образом, за счет совокупности следующих существенных признаков: выполнение высокотемпературной камеры из стальной трубы 7, утепленной снаружи асбестовым полотном 8 и стеклотканью 9, установление пластины 18 на подставке 22, использование блока 4 управления работой автоматизированной системы, обеспечивающего подачу топлива в автоматическом режиме в систему, а также поддержание температурного режима в ВТК 1 и КОО 2 условия испытания топлива максимально приближаются к условиям применения судовых дизельных и остаточных топлив в среднеоборотных, малооборотных дизелях и КУ.

Применение изобретения позволит повысить точность и достоверность оценки склонности судовых дизельных и остаточных топлив к образованию ВТО.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ МОТОРНЫХ ТОПЛИВ К ОБРАЗОВАНИЮ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ | 2015 |

|

RU2608455C2 |

| Способ оценки склонности моторных топлив к образованию высокотемпературных отложений | 2017 |

|

RU2624848C1 |

| Автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации дизельного двигателя | 2023 |

|

RU2817032C1 |

| Устройство гомогенизатора гидродинамической обработки тяжелого топлива для судовых дизелей | 2018 |

|

RU2689493C1 |

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ МОТОРНЫХ ТОПЛИВ К ЛАКО-НАГАРООБРАЗОВАНИЮ | 2005 |

|

RU2280253C1 |

| Способ определения склонности моторных масел для дизельных двигателей к образованию низкотемпературных отложений | 2020 |

|

RU2724330C1 |

| ТЕПЛОВОЙ ДВИГАТЕЛЬ, НАПРИМЕР ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2468215C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ВЫСОКОВЯЗКИХ ТОПЛИВ И НЕФТЯНОГО КОКСА | 2015 |

|

RU2601744C1 |

| СУДОВОЕ ВЫСОКОВЯЗКОЕ ТОПЛИВО ДЛЯ СРЕДНЕОБОРОТНЫХ И МАЛООБОРОТНЫХ СУДОВЫХ ДИЗЕЛЕЙ (ВАРИАНТЫ) | 1995 |

|

RU2079542C1 |

| Способ оценки склонности моторных топлив к лако- и нагарообразованию | 1986 |

|

SU1467509A1 |

Изобретение относится к устройствам исследования топлив и может быть использовано в научно-исследовательских организациях, в лабораториях нефтеперерабатывающих заводов и в организациях, занимающихся разработкой и применением моторных топлив. Автоматизированная система содержит высокотемпературную камеру 1, камеру 2 образования отложений, блок 3 подогрева и подачи воздуха, блок 4 управления работой системы, дозатор 6 пробы анализируемого топлива, обеспечивающий подачу топлива каплями объемом от 0,01 см3 с интервалом времени между каплями не менее 1 с. Высокотемпературная камера 1 выполнена в виде цилиндра 7 из нержавеющей стали, на наружной поверхности которого закреплена двухслойная теплоизоляция 8, 9, цилиндр 7 непосредственно соединен с источником электроэнергии с мощностью, достаточной для создания в камере температуры до 700°С, а металлическая пластина 18 внутри камеры 2 образования отложений размещена на металлической подставке 22 и удалена от днища камеры, при этом входы блока 4 управления системы соединены с датчиками температуры 10, 17, 26, а соответствующие выходы - с управляющим входом дозатора 6 пробы, нагревателем 3 воздуха и нагревателем 21 камеры 2 образования отложений. Система позволяет повысить точность и достоверность оценки склонности судовых дизельных и остаточных топлив к образованию высокотемпературных отложений. 3 табл., 1 ил.

Автоматизированная система для определения склонности судовых дизельных и остаточных топлив к образованию высокотемпературных отложений, содержащая высокотемпературную камеру, соединенную в верхней части с дозатором пробы анализируемого топлива и связанную нижним торцом с камерой образования отложений, в днище которой установлен нагреватель, а внутри размещена металлическая пластина, установленная с возможностью регулирования угла наклона относительно оси падения несгоревшей капли, блок подачи подогретого воздуха в высокотемпературную камеру и камеру образования отложений и датчики температуры подаваемого воздуха в высокотемпературной камере и в камере образования отложений, отличающаяся тем, что автоматизированная система дополнительно содержит блок управления работой системы, в качестве дозатора пробы анализируемого топлива применен лабораторный титратор, обеспечивающий подачу топлива каплями объемом от 0,01 см3 с интервалом времени между каплями не менее 1 с, высокотемпературная камера выполнена в виде цилиндра из нержавеющей стали, на наружной поверхности которого закреплена двухслойная теплоизоляция, цилиндр непосредственно соединен с источником электроэнергии с мощностью, достаточной для создания в камере температуры до 700°С, а металлическая пластина внутри камеры образования отложений размещена на металлической подставке и удалена от днища камеры, при этом входы блока управления системы соединены со всеми датчиками температуры, а соответствующие выходы - с управляющими входами дозатора пробы, нагревателем воздуха и нагревателем камеры образования отложений.

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ МОТОРНЫХ ТОПЛИВ К ЛАКО-НАГАРООБРАЗОВАНИЮ | 2005 |

|

RU2280253C1 |

| Способ оценки склонности моторных топлив к лако- и нагарообразованию | 1986 |

|

SU1467509A1 |

| Способ определения нагарообразующей способности масел | 1983 |

|

SU1177745A1 |

| US 6365413 B1, 02.04.2002. | |||

Авторы

Даты

2011-02-27—Публикация

2009-09-23—Подача