Изобретение относится к устройству гомогенизатора для подготовки и использования гомогенной смеси тяжелого высоковязкого топлива марок RMG380 и RMG500 (ISO 8217-2017) в топливной системе судовых дизелей. Данное техническое решение конструкции четырехкамерного гомогенизатора для подготовки жидкого топлива заключается в создании эффективного и вместе с тем простого и надежного устройства для приготовления мелкодисперсной гомогенной (однородной) смеси тяжелого топлива путем его гидродинамической обработки с учетом всех особенностей штатной расходной топливной системы для судовых дизелей.

В настоящее время актуальными требованиями к судовым дизелям относятся их экологическая чистота и экономичность в эксплуатации. Постоянно возрастающая стоимость углеводородных топлив, а также принятые международными организациями и правительствами стран решения об охране воздушной среды требуют от изготовителей судовых дизелей и судовладельцев разрабатывать и применять технические решения для повышения эффективности сгорания топлива и сокращения эмиссии продуктов сгорания в окружающую среду. Пути повышения экономичности судовых дизелей и судна в целом направлены на сокращение расхода топлива, как самую большую долю всех расходов на эксплуатацию.

В настоящее время для судовых дизелей основными являются тяжелые остаточные топлива, как наиболее дешевые. Вязкость используемых топлив достигает 500 сСт. И эта величина постепенно поднимается в связи с более глубокой переработкой нефти, что приводит к снижению показателей качества и увеличению содержания примесей. Это является причиной нарушения не только гидродинамических, но и тепловых процессов, происходящих в теплообменных аппаратах топливной системы, к повышенной коксуемости топлива, к снижению качества его распыливания, ухудшению функционирования топливной аппаратуры дизеля, к снижению качества процесса горения топлива. Это в конечном итоге приводит к снижению экономичности, надежности, ухудшению экологической чистоты, к уменьшению межремонтного цикла дизеля в целом. Тяжелое высоковязкое топливо марок RMG380 и RMG500 применяемое для судовых дизелей - это крекинг-топливо с высоким содержанием асфальтосмолистых составляющих, которые в больших количествах уходят в шлам при сепарации.

Обработка топлива в гомогенизаторе способствует измельчению, структуры его органической части, уменьшению размеров агломератов смол и асфальтенов до 3…5 мкм. После этого появляется большое количество активных молекул, которые могут принимать участие в процессах окисления. Такие молекулы окисляются одновременно, поэтому сам процесс протекает значительно быстрее. При этом дробятся также различные минеральные примеси и капли воды. В соответствии со стандартом ISO 8217-2017 количество воды в топливе марок RMG380 и RMG500 допускается до 0,5%. Вода с топливом переходит в состояние водотопливной эмульсии, состоящей из микрокапель воды, окруженных оболочкой из тяжелых составляющих топлива. В камере сгорания вода внутри капель под влиянием температуры резко вскипает, что создает дополнительный «микровзрыв» и дополнительное распыление очень мелких частиц топлива и, как следствие, существенное улучшение смесеобразования, улучшение подготовки топлива для последующего его эффективного сгорания. Выполняют свою функцию также дробленные сера и парафины. Они изолируют микрочастицы эмульсии, делая невозможным их дальнейшее слипание. Все эти процессы помогают улучшить равномерность горения топлива, теплотворную способность, уменьшить его расход и выбросы вредных веществ. В дизелях достигается увеличение экономичности: в малооборотных двигателях - на 1…2% и на 3…4% - в среднеоборотных. Также уменьшаются отложения смолистых составляющих и отложения коррозионно-активных соединений натрия и ванадия в выхлопных трактах и на лопатках газовых турбин. В связи с этим для решения вышеперечисленных задач все более весомое значение и актуальность приобретает подготовка тяжелого остаточного топлива к подаче в двигатель, а, следовательно, применения гомогенизаторов для этих целей.

Известно устройство гомогенизатора с вращающимися элементами, например, вихревращательный аппарат (Патент РФ №2338919 «Способ подготовки дизельного топлива, кл. F02M 29/06, опубл. 20.11.2008, авторы Романов А.А., Карт М.А. Романов М.А., Пресняков С.Ю.), который состоит из электромагнитного индуктора, расположенного вокруг немагнитной трубы, внутри которой находятся рабочие тела в форме цилиндров. Недостатками данного устройства являются конструктивная сложность, обусловленная наличием вращающихся частей. А также необходимость в замене рабочих тел в виду их износа.

Известен гомогенизатор с вращающимися элементами CD 92 Fuel Conditioner фирмы Schiffs & Industrie Technik Gmbh, представляющий собой механикоакустическое устройство для получения гомогенной смеси состоящее из статора и ротора с нарезанными желобами на рабочих поверхностях. При вращении ротора гомогенизатора жидкость ускоряется, разбивается гидродинамическими силами при одновременном воздействии ультразвука. Недостатками данного устройства является наличие подвижных частей, а также маленький зазор между статором и ротором, не превышающего 5 мкм, что приводит в некоторых случаях к заклиниванию ротора. А также, используется всего лишь два вида диспергирующих явлений.

Известно техническое решение с применением роторно-пульсационного и турбулизаторного гомогенизаторов для грубого диспергирования (Патент РФ №2246073 «Установка для подготовки мазута к сжиганию», кл. F23K 5/08, опубл. 10.02.2005, авторы Ерохин С.Ф., Петраков А.П., Селиванов Б.Д., Кондратьев А.С.), состоящая из емкости с мазутом с паровым подогревателем, последовательно соединенных фильтров грубой очистки, нагнетательного насоса, фильтра тонкой очистки, гомогенизатора для грубого диспергирования с трубопроводом рециркуляции и эмульгирующего аппарата для тонкого диспергирования воды в мазуте. В качестве гомогенизатора для грубого диспергирования воды в мазуте установлен турбулизатор, а в качестве эмульгирующего аппарата для тонкого диспергирования воды в мазуте - роторно-пульсационный аппарат. Недостатком данной установки является применение роторно-пульсационного механизма и грубого диспергирования топлива.

Из известных технических решений наиболее близким по технической сущности и исполнению является «Устройство для подготовки жидкого топлива к сжиганию» (Патент РФ №2272220, кл. F23K 5/08, опубл. 20.03.2006, авторы Пинтюшенко А.Д., Тучков В.К., Герцман Л.Е.), содержащий теплообменник типа "труба в трубе", интенсифицирующий качество диспергации топлива и содержащий в нем трехступенчатый гомогенизатор с применением гомогенизирующей головки, ударов жидкости о нагретые преграды и наличие на первой преграде концентрических углублений и установленного по оси гомогенизирующей головки рассекателя.

Очевидным недостатком вышеуказанного гомогенизатора является теплообменник типа "труба в трубе", что в условия судовой топливной системы является не целесообразным по причине того, что в ней уже предусмотрены паровые подогреватели этого типа. Кроме того, трехступенчатая гомогенизация, как показывает опыт, не достаточна для диспергации тяжелой топливной смеси.

Актуальность и необходимость разработки нового гомогенизатора определяется рядом недостатков приведенных технических решений, а именно, низкая дисперсность гомогенной смеси, поступающей в приемную емкость с подогревателем, в виду отбора гомогенной смеси не после роторно-пульсационного аппарата, а на выходе из гомогенизатора для грубого диспергирования, что снижает время расслоения эмульсии в приемной емкости; высокие энергозатраты на работу роторно-пульсационного аппарата; необходимость подогрева топлива "открытым паром", что не может быть применено в топливной системе судового дизеля в виду подогрева расходных и отстойных цистерн рекуперативным способом.

Целью предлагаемого изобретения является устранение таких недостатков, как грубое диспергирование гомогенной смеси, наличие теплообменника типа "труба в трубе" и роторно-пульсационного аппарата, а так же снижение удельного расхода топлива и содержания оксидов азота в отработавших газах, уменьшение образования отложений углистых соединений и сажи на деталях цилиндропоршневой группы за счет диспергации и гомогенизации тяжелого топлива и улучшение качества смесеобразования и полноты сгорания в цилиндре дизеля, упрощения конструкции, ремонтопригодности и эффективности устройства за счет использования сразу четырех методов гомогенизации для приготовления мелкодисперсной гомогенной смеси тяжелого топлива применительно к судовой топливной системе, что в итоге приведет к улучшению смесеобразования в камере сгорания дизеля и, как следствие, качества и полноты сгорания топлива.

Поставленная задача решается за счет создания гомогенной смеси путем подачи топлива на заявленный четырехкамерный гомогенизатор и далее на всасывание бустерных насосов.

Техническим результатом является снижение токсичности выхлопных газов дизелей, преимущественно снижение содержания окислов азота в отработавших газах судовых дизелей, снижение удельного расхода топлива, понижение температуры выпускных газов, а также уменьшение образования отложений углистых соединений и сажи посредством улучшения смесеобразования в камере сгорания дизеля и, как следствие, качества и полноты сгорания за счет диспергации и гомогенизации мазута.

Для достижения технического результата предложено устройство гомогенизатора гидродинамической обработки тяжелого топлива для судовых дизелей, состоящее из четырех последовательно включенных камер, в котором в первой вакуумной камере, состоящей из эжекторных элементов, расположенных концентрично по окружности соплового фланца, гомогенизация происходит в результате резкого изменения скорости истечения в соплах и падения давления в камере, во второй камере ультразвуковых колебаний используется удар струи о преграду, выполненную в виде пластин с отбойниками, установленных перед потоком топлива, выходящего из эжекторных элементов первой камеры, в третьей камере смешивания гомогенность смеси достигается за счет продавливания смеси через отверстия, в последней камере - камере завихрения эффект гомогенизации достигается в результате кавитации, возникающей в топливе под влиянием ультразвуковых колебаний.

Таким образом, предлагаемый гомогенизатор представляет собой устройство, применяемое для получения однородной физически стабильной смеси, в котором топливо подвергается действию гидродинамического давления, усилиям сдвига и истирания, обеспечивается измельчение частиц до 3…5 мкм. Разрыву частиц способствуют также резкие изменения ускорений, сопровождаемые высокочастотными волнами скоростей и давлений, использование для гомогенизации ультразвука, центробежных сил или адиабатного вскипания в вакууме.

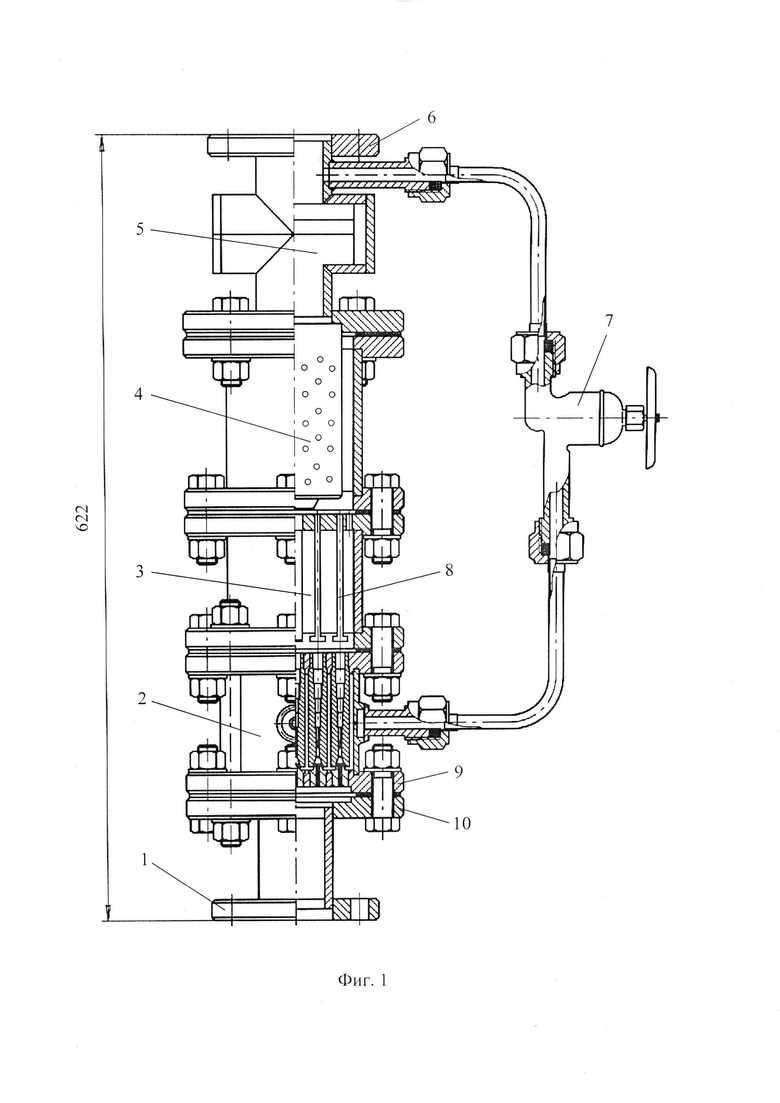

Для использования гомогенизации штатная судовая топливная система дизелей была дооборудована в соответствии с изобретением. Изобретение иллюстрируется следующими чертежами: фиг. 1 - Схема четырехкамерного гомогенизатора; фиг. 2 - Фото четырехкамерного гомогенизатора; фиг. 3 - Схема топливной системы судового дизеля с включенным четырехкамерным гомогенизатором.

Устройство осуществляется следующим образом. Четырехкамерный гомогенизатор (фиг. 1) состоит из четырех последовательно включенных камер (по ходу движения топлива): 2 - вакуумной камеры, 3 - камеры ультразвуковых колебаний, 4 - камеры смешивания и 5 - камеры завихрения. Фланец 1 является входным по ходу движения топлива в гомогенизаторе. Из камеры завихрения с выходного фланца 6 гомогенизатора через обратный трубопровод с краном 7 можно возвращать 40…50% гомогенной смеси для повторной дополнительной обработки. Здесь кран 7 представляет собой байпасный клапан, 8 - пластина с отбойником, 9 и 10 - фланцы.

Вакуумная камера состоит из 17 эжекторных элементов, расположенных концентрично по окружности соплового фланца. Диаметр сопловых отверстий 1,7 мм, минимальный диаметр отверстия конфузора 2,5 мм. Разрежение в камере регулируется изменением толщины прокладки между входным фланцем вакуумной камеры и входным фланцем.

В камере ультразвуковых колебаний расположено 17 пластин (2×9×128) с отбойниками. С помощью пластинчатых вибраторов создаются условия для возникновения ультразвуковых колебаний. В камере используется эффект удара о преграду, установленную перед потоком выходящей из конфузора струи топлива.

Камера смешивания выполнена из стального стакана диаметром 76 мм, по винтовой линии которого расположено 41 отверстие диаметром по 1,7 мм каждое с различными углами наклона к поверхности стакана. Эффект смешивания достигается за счет продавливания топлива через отверстия.

В камере завихрения расположены пластины лепесткового типа. Эффект гомогенизации достигается в результате кавитации, возникающей в топливной среде под влиянием ультразвуковых колебаний. В результате вибрации в топливной среде образуются местные разряжения, что вызывает образование очаговых пустот. Следующее вслед за разряжением локальное повышение давления вызывает «захлопывание» этих пустот, сопровождающееся локальным гидравлическим ударом. Технология кавитации позволяет обеспечить взаимное перемешивание несмешивающихся жидкостей, даже разнополярных, и получить высокостойкие высокодисперсные, не расслаивающиеся в течении длительного времени топливные смеси.

В зависимости от назначения гомогенизатора число камер может быть уменьшено, при этом пропорционально снизится диспергирующая способность гомогенизатора.

Гомогенизатор данной конструкции выполнен для подачи до 5 м3/ч и давления 10 кгс/см2. При необходимости увеличения пропускной способности гомогенизатора диаметр сопловых отверстий вакуумной камеры и камеры смешивания могут быть соответственно увеличены.

На фигуре 2 представлено фото четырехкамерного гомогенизатора, изготовленного для испытаний.

На фигуре 3 представлена схема судовой расходной топливной системы с включенным четырехкамерным гомогенизатором для приготовления и использования гомогенной смеси тяжелого топлива марок RMG380 или RMG500 (ISO 8217-2017) для работы как главного, так и вспомогательных дизелей.

Схема топливной системы включает следующие элементы:

11 - расходная цистерна тяжелого топлива, 12 - расходная цистерна дизельного топлива, 13 - невозвратный клапан, 14 - запорный клапан, 15 - трехходовой клапан, 16 - подкачивающие насосы, 17 - фильтры грубой очистки, 18 - автоматический фильтр, 19 - смесительная цистерна, 20 - гомогенизатор, 21 - бустерные насосы, 22 - топливоподогреватели, 23 - вискозиметр, 24 - фильтр тонкой очистки, 25 - расходомер, 26 - судовой двигатель (главный или вспомогательный), 27 - расходомеры.

После сепарации топливо поступает в расходную цистерну тяжелого топлива 11, оборудованную паровым подогревателем, клапаном для спуска отстоя и датчиком нижнего уровня. Из расходной цистерны топливо поступает к трехходовому клапану 15, с помощью которого можно осуществлять переход с тяжелого топлива на дизельное и наоборот. Перед подкачивающими насосами 16 установлены фильтры грубой очистки 17 (давление за насосами 0,4…0,5 МПа). Далее топливо поступает через автоматический фильтр 18 в смесительную цистерну 19, в которой при переходе с одного вида топлива на другой происходит их смешивание и обеспечивается постепенный переход с подогретого тяжелого топлива на холодное дизельное и наоборот.

Бустерные насосы 21 подают топливо через топливоподогреватели 22, вискозиметр 23, фильтр тонкой очистки 24, расходомер 25 к топливным насосам высокого давления (ТНВД) главного судового дизельного двигателя 26. Тяжелое топливо циркулирует через форсунки и расходомер 27 с возвратом в смесительную цистерну 19. Бустерные насосы 21 останавливают только при плановой длительной стоянке (на ремонте), но тогда система топливоподачи должна быть предварительно освобождена от тяжелого топлива путем предварительного (перед остановкой) переключения на дизельное топливо. При смешивании в смесительной цистерне дизельного и тяжелого топлива (а этого не избежать в первый период после переключения) возможна утрата стабильности смеси, обусловленная несовместимостью топлив. Это может вызвать шлакообразование и нагарообразование в топливной аппаратуре, задиры прецизионных элементов, плохое сгорание топлива и загрязнение выпускного тракта. Переводить дизель с одного вида топливо на другой следует, предварительно снизив нагрузку до 75% от полной, по возможности сблизив температуры топлив.

Особенностью расходной системы тяжелого топлива (фиг. 3) является то, что используются две пары насосов (подкачивающие 16 и бустерные 21), которые обеспечивают повышенное давление топлива перед топливными насосами высокого давления до 8…10 бар. Это позволяет повысить температуру подогрева тяжелого топлива марки RMG380 (RMG500) до 150°С без вскипания, чтобы получить вязкость перед ТНВД до 14 сСт с помощью системы автоматического поддержания заданной вязкости.

Способ подготовки гомогенной смеси тяжелого топлива с использованием четырехкамерного гомогенизатора отличается тем, что гомогенизатор 20 устанавливается после смесительной цистерны 19 перед бустерными насосами 21 (по резервному контуру), таким образом, гомогенная смесь (после гомогенизатора) после топливоподогревателя 22 поступает к ТНВД и далее через форсунки в цилиндры двигателя.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, процессы гидродинамической обработки тяжелого топлива марок RMG380 или RMG500 (ISO 8217-2017) в гомогенизаторе способствуют измельчению структуры его органической части, уменьшению размеров агломератов смол и асфальтенов, увеличивают скорость сгорания в цилиндрах двигателя, уменьшают расход топлива и выбросы токсичных веществ. В дизелях достигается увеличение экономичности: в малооборотных дизелях - на 1…2% и на 3…4% - в среднеоборотных.

Таким образом, в результате применения предлагаемого четырехкамерного гомогенизатора получается однородная мелкодисперсная гомогенная смесь, которая подается бустерным топливоподкачивающим насосом непосредственно к топливным насосам высокого давления и через форсунки в цилиндры. Кроме того, гомогенизаторы предложенной конструкции могут использоваться в качестве смесителей при введении в топливо различных присадок.

Внедрение предложенной конструкции четырехкамерного гомогенизатора в штатную расходную топливную систему судовых дизелей не требует существенных затрат, а модернизация может быть выполнена либо силами экипажа, либо на любом судоремонтном заводе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2196902C1 |

| СПОСОБ ОБРАБОТКИ ТЯЖЕЛОГО ТОПЛИВА ПЕРЕД ВПРЫСКОМ В КАМЕРУ СГОРАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ИЛИ КОТЛА И СИСТЕМА ТОПЛИВОПОДГОТОВКИ ДЛЯ МНОГОТОПЛИВНОГО ДИЗЕЛЯ | 1996 |

|

RU2120562C1 |

| ТОПЛИВНАЯ СИСТЕМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2128295C1 |

| СПОСОБ ПЕРЕРАБОТКИ И ИСПОЛЬЗОВАНИЯ ОТХОДОВ УГЛЕВОДОРОДОВ | 2001 |

|

RU2204761C2 |

| Способ подготовки и активации тяжелых моторных топлив и мазутов для дизеля | 1990 |

|

SU1824498A1 |

| УСТАНОВКА БЕЗЭМУЛЬГАТОРНОГО ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ | 2004 |

|

RU2288776C2 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ МАЗУТА К СЖИГАНИЮ | 2003 |

|

RU2246073C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОЙ ЭМУЛЬСИИ ТОПЛИВА | 2016 |

|

RU2620606C1 |

| Способ подготовки топливной смеси и остаточного топливного компонента для сжигания в судовом двигателе внутреннего сгорания | 1988 |

|

SU1573229A1 |

| Система утилизации нефтяныхОТХОдОВ МОйКи TAHKOB HA TAHKEPAX | 1979 |

|

SU839833A1 |

Изобретение относится к устройству гомогенизатора для подготовки к использованию гомогенной смеси тяжелого топлива RMG380 и RMG500 (IS08217-17) в топливной системе судовых дизелей. Предложено устройство гомогенизатора гидродинамической обработки тяжелого топлива для судовых дизелей, состоящее из четырех последовательно включенных камер. В первой (2) вакуумной камере, состоящей из 17 эжекторных элементов, расположенных концентрично по окружности соплового фланца, гомогенизация происходит в результате резкого изменения скорости истечения в соплах и падения давления в камере. Во второй камере (3) ультразвуковых колебаний используется удар струи о преграду, выполненную в виде пластин с отбойниками (8), установленных перед потоком топлива, выходящего из эжекторных элементов первой камеры (2). В третьей камере (4) смешивания, гомогенность смеси достигается за счет продавливания смеси через отверстия и в последней камере (5) - камере завихрения, с расположенными в ней пластинами лепесткового типа, эффект гомогенизации достигается в результате кавитации, возникающей в топливе под влиянием ультразвуковых колебаний. Предложенный гомогенизатор позволяет увеличить эффективность и качество гомогенизации смеси тяжелого топлива. 3 ил.

Устройство гомогенизатора гидродинамической обработки тяжелого топлива для судовых дизелей, состоящее из четырех последовательно включенных камер, в котором в первой вакуумной камере, состоящей из эжекторных элементов, расположенных концентрично по окружности соплового фланца, гомогенизация происходит в результате резкого изменения скорости истечения в соплах и падения давления в камере, во второй камере ультразвуковых колебаний используется удар струи о преграду, выполненную в виде пластин с отбойниками, установленных перед потоком топлива, выходящего из эжекторных элементов первой камеры, в третьей камере смешивания гомогенность смеси достигается за счет продавливания смеси через отверстия, в последней камере - камере завихрения эффект гомогенизации достигается в результате кавитации, возникающей в топливе под влиянием ультразвуковых колебаний.

| Схема электроизмерительных приборов | 1962 |

|

SU152253A1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ЖИДКОГО ТОПЛИВА К СЖИГАНИЮ | 2004 |

|

RU2272220C1 |

| WO 2004064990 A2, 05.08.2004 | |||

| US 9080505 B2, 14.07.2015. | |||

Авторы

Даты

2019-05-28—Публикация

2018-02-13—Подача