Предлагаемый способ относится к электроэнергетике, конкретнее к парогазовым установкам (ПГУ) на твердом топливе. Газификация твердых топлив и нефтяных остатков производится с целью получения экологически чистых горючих газов и производства электроэнергии. Необходимость газификации обусловлена в основном повышением экологических требований к котельным топливам, а также высокой ценой и дефицитом природного газа в отдельных регионах.

В настоящее время в мире эксплуатируются ПГУ большой и средней мощности на синтез-газе, получаемом из углей, нефтяных остатков, биомассы.

Аналогами данного изобретения являются способы парокислородной газификации твердых топлив и нефтяных остатков с последующей очисткой синтез-газа и использованием его в ПГУ [1, 2, 3]. Недостатками известных аналогов являются относительно невысокий (по сравнению с ПГУ на природном газе) энергетический КПД комбинированной установки и ее высокая стоимость.

Основным фактором снижения КПД установок с парокислородной газификацией топлив является затрата на получение кислорода криогенным разделением воздуха, при котором энергозатраты составляют 0,4-0,5 кВт·час на 1 м3 95-98% кислорода при низком давлении, что приводит к существенному снижению КПД-нетто энергетической установки. Кроме того, установка криогенного разделения является дорогостоящей, так как она включает в себя воздушный компрессор, теплообменники, турбодетандер, ректификационные колонны, конденсатор и несколько единиц вспомогательного оборудования. Сжижение воздуха в зависимости от давления производится при температуре минус 180-190°С. Поэтому криогенная аппаратура изготавливается из нержавеющей стали и медных сплавов. Большая масса аппаратуры и высокая стоимость материалов обуславливают большие капитальные вложения на криогенную установку.

Основными недостатками аналогов являются большие энергозатраты на криогенное разделение воздуха и высокая стоимость установки разделения, а следовательно, и всей ПГУ на твердом топливе. Электрический КПД-нетто комбинированной установки, включающий разделение воздуха, газификацию угля и ПГУ на синтез-газе, - 38-45%, т.е. на 5-8% ниже, чем у ПГУ на природном газе. Это объясняется большими энергетическими затратами на собственные нужды, в основном на получение кислорода криогенным способом [4, 5, 6].

Наиболее близким аналогом к заявленному изобретению является патент RU 74915 U1 20.07.2008, в котором описана комбинированная установка газификации топлив и генерации электроэнергии [7]. В этом патенте кислород из адсорберов подается непосредственно в кислородный компрессор. Но адсорберы - аппараты периодического действия находятся в разной фазе работы, и давление на выходе из них меняется. Следовательно изменяется давление и на входе в кислородный компрессор, т.е. не достигается стационарной работы.

В представленном изобретении этот недостаток устранен. Кислород из адсорберов, находящихся под разным давлением, подается в уравнительную емкость, в которой происходит выравнивание давления, что обеспечивает стационарный режим работы всей установки.

Целью изобретения является снижение капитальных вложений и повышение энергетической эффективности комбинированной установки парокислородной газификации топлив и ПГУ на синтез-газе. Эта цель достигается путем новой технологии адсорбционного разделения воздуха. В условиях равновесия поглощение азота и кислорода адсорбентами практически одинаково, но скорость сорбции N2 и O2 различными сорбентами различна. Углеродистыми молекулярными ситами значительно быстрее сорбируется O2, а алюмосиликатными - N2. На этом принципе работают промышленные установки короткоцикловой адсорбции (КЦА) [6]. В кислородных установках адсорбируют азот, а кислород получают при высоком давлении, а в азотных установках из воздуха адсорбируют кислород и получают азот при высоком давлении. Применение такой технологии для ПГУ значительно снижает капитальные затраты, но вследствие адсорбции большого количества азота энергетические затраты снижаются незначительно.

Сущность изобретения состоит в диверсификации адсорбционного разделения воздуха, заключающейся в том, что на углеродистых молекулярных ситах адсорбируется кислород, а неадсорбированный азот при высоком давлении используется как дополнительное рабочее тело в газовой турбине. Кислород десорбируют при низком давлении и затем компримируют до давления в газификаторе. Это приводит к существенному снижению энергозатрат на получение кислорода.

Снижение энергозатрат осуществляется следующим образом. В адсорберах адсорбируется кислород в количестве 16-19% от подаваемого воздуха. Остаточный O2 уходит вместе с азотом. Энергия сжатия кислорода до давления в газификаторе (с учетом потерь) составляет 20-22% от энергии сжатия воздуха. Суммарная энергия на сжатие воздуха и кислорода до 2,5 МПа составляет приблизительно 0,2 кВт·ч/м O2. Азот из адсорберов смешивают с полученным и очищенным синтез-газом, и смесь подают в камеру сгорания газовой турбины. Вследствие увеличения количества рабочего тела мощность турбины возрастает при неизменной мощности воздушного компрессора. Дополнительная мощность примерно на 55-60% компенсирует энергозатраты на получение кислорода. Таким образом снижаются затраты на собственные нужды и повышается КПД-нетто комбинированной установки.

Способ внутрицикловой газификации топлив и генерации электроэнергии включает процессы адсорбционного разделения воздуха, выравнивание давления кислорода, парокислородной газификации топлива, очистку синтез-газа и генерации электроэнергии в ПГУ.

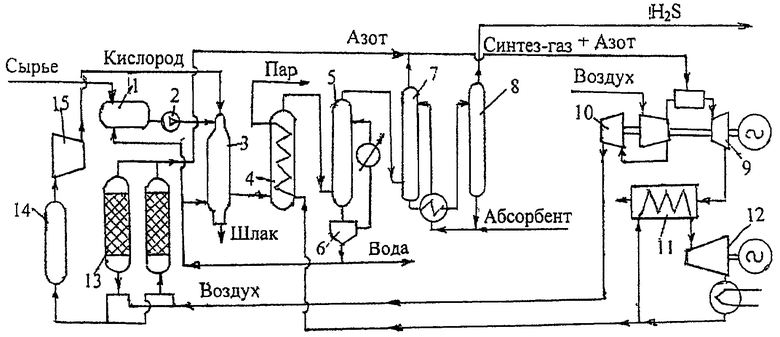

Изобретение осуществляется с помощью комбинированной установки, обладающей существенной новизной, которая показана на чертеже: 1 - смеситель, 2 - насос для пульпы, 3 - газификатор, 4 - котел-утилизатор, 5 - скруббер, 6 - отстойник, 7 - абсорбер, 8 - десорбер, 9 - газотурбинный двигатель, 10 - дожимной воздушный компрессор, 11 - котел-утилизатор ПТУ, 12 - паровая турбина ПТУ, 13 - адсорберы, 14 - уравнительная емкость, 15 - кислородный компрессор.

Работа комбинированной установки осуществляется следующим образом. Сырье (пылевидный уголь или нефтяной остаток) и вода подаются в смеситель 1, оборудованный механическими или кавитационными мешалками. Образовавшаяся суспензия (пульпа) специальным насосом 2 подается в горелочное устройство газификатора 3, куда подается также кислород, с помощью которого производится распыл эмульсии или суспензии. Давление в газификаторе обусловлено давлением в камере сгорания газовой турбины 9 ГТУ и находится в пределах 1,4-2,0 МПа. Максимальная температура в реакционной зоне достигает 1500°С, а на выходе из газификатора - 1100-1200°С. Синтез-газ из газификатора поступает в скруббер 5, где охлаждается и промывается водой. Промывочная вода с частицами золы и сажи стекает в отстойник 6, откуда она частично рециркулирует в смеситель 1, а частично, выводится на очистные сооружения. Синтез-газ очищают от сернистых соединений в абсорбере 7. Низшая теплота сгорания очищенного синтез-газа в зависимости от состава сырья, параметров процесса и других факторов составляет 9300-9500 кДж/м. Синтез-газ смешивают с азотом, выходящим из адсорбера 13. Полученная смесь имеет низшую теплоту сгорания Qн=4300-4600 кДж/кг и является хорошим топливом для газотурбинных двигателей, обеспечивающим очень малый выход оксидов азота. Эта смесь поступает в камеру сгорания газотурбинного двигателя 9. Продукты сгорания генерируют пар в котле-утилизаторе 11 ПГУ.

Часть воздуха из компрессора ГТД подают в дожимной компрессор 10, необходимый только для преодоления гидравлического сопротивления адсорберов 13. Адсорбированный в адсорберах 13 кислород десорбируется путем сброса давления. В зависимости от мощности установки, допустимого колебания давления кислорода и других факторов, устанавливается от 2 до 8 аппаратов. Таким способом получают технический кислород с содержанием О2 до 95%. Для выравнивания давления кислород из адсорберов, находящихся в различной фазе работы, поступает в уравнительную емкость 14, а затем в компрессоре 15 его дожимают до рабочего давления в газификаторе 3.

В результате предложенного способа и установки для его осуществления капитальные вложения в комбинированную установку газификации топлива и генерации электроэнергии снижаются на 10-15%, а удельный расход топлива (угля, нефтяного остатка) на отпущенный кВт·час снижается на 7-9%.

СПИСОК ССЫЛОК

1. Парогазовые установки с внутрицикловой газификацией и экологические проблемы энергетики. В.М.Масленников, Ю.А.Выскубенко и др. - М.: Наука, 1983. - 260 с.

2. Ольховский Г.Г. Технология для тепловых электростанций // Теплоэнергетика. - 1999. - № 8. - С.20-25.

3. Саламов А.А. Парогазовые установки с газификацией топлива и сокращением выбросов СO2 // Теплоэнергетика. - 2005. - № 2. - С.78-80.

4. Химические вещества из угля / Под редакцией Ю.Фальбе. - М.: Химия. 1980. - 516 с.

5. Справочник азотчика. 2-е изд. - М.: Химия. 1986. - 512 с.

6. Кепсель К. Промышленные области применения короткоцикловой адсорбции при переменном давлении // Технические газы. - 2005. - № 2. - С.32-36.

7. Патент RU 74915 U1, 20.07.2000. Комбинированная установка газификации топлив и генерации электроэнергии.

Способ относится к электроэнергетике и может быть использован в парогазовых установках (ПГУ) с внутрицикловой газификацией твердого топлива. Изобретение касается способа внутрицикловой парокислородной газификации топлив и генерации электроэнергии, включающего процессы газификации топлива в присутствии кислорода, очистку полученного синтез-газа и генерации электроэнергии в парогазовой установке (ПГУ). Получение кислорода осуществляется способом короткоцикловой адсорбции, в котором адсорбируется кислород и после десорбции под низким давлением и выравнивания давления в уравнительной емкости сжимается в компрессоре до рабочего давления в газификаторе, а неадсорбированный азот под высоким давлением смешивается с синтез-газом и смесь одним потоком направляется в камеру сгорания газотурбинного двигателя в качестве топлива для генерации электроэнергии в ПГУ. Изобретение также касается комбинированной установки газификации топлив и генерации электроэнергии. Технический результат - компенсация энергозатрат на 55-65% на получение и сжатие кислорода, что обеспечивает повышение КПД-нетто ПГУ на твердом топливе на 7-9%. 2 н.п. ф-лы, 1 ил.

1. Способ внутрицикловой парокислородной газификации топлив и генерации электроэнергии, включающий процессы газификации топлива в присутствии кислорода, очистку полученного синтез-газа и генерации электроэнергии в парогазовой установке (ПГУ), отличающийся тем, что получение кислорода осуществляется способом короткоцикловой адсорбции, в котором адсорбируется кислород и после десорбции под низким давлением и выравнивания давления в уравнительной емкости сжимается в компрессоре до рабочего давления в газификаторе, а неадсорбированный азот под высоким давлением смешивается с синтез-газом и смесь одним потоком направляется в камеру сгорания газотурбинного двигателя в качестве топлива для генерации электроэнергии в ПГУ.

2. Комбинированная установка газификации топлив и генерации электроэнергии для осуществления способа по п.1, которая состоит из установки парокислородной газификации топлив и очистки синтез-газа, энергетической парогазовой установки и установки разделения воздуха, отличающаяся тем, что для разделения воздуха установлены адсорберы, дожимной воздушный компрессор, уравнительная емкость и компрессор для сжатия кислорода, а азотный трубопровод соединен с трубопроводом синтез-газа.

| Приспособление для очистки рыбы от чешуи | 1948 |

|

SU74915A1 |

| Дополнительный анод для цинкования внутренних поверхностей изделий | 1935 |

|

SU47886A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ И ЖИДКОГО СИНТЕТИЧЕСКОГО ТОПЛИВА С ИСПОЛЬЗОВАНИЕМ ГАЗОТУРБИННЫХ И ПАРОГАЗОВЫХ УСТАНОВОК | 2003 |

|

RU2250872C1 |

| JP 11246877 A, 14.09.1999 | |||

| JP 200612523 A, 17.08.2006. | |||

Авторы

Даты

2011-03-10—Публикация

2008-12-15—Подача