Чугунные шапки подвесных изоляторов обычно чаще всего цинковались и цинкуются до, настоящего времени способом погружения их в расплавленную массу цинка (горячее цинкование). Способ этот, однако, очень неэкономичен и требует слишком большого расхода цинка. Как показали исследования (см. например, журнал „Вестник Электропромышленности № 3, 1934 г.), при замене горячего способа цинкования электролитическим (в кислых ваннах) можно сократить расход цинка без ущерба для качества покрытия почти в 9 раз. При горячем цинковании на одну шапку (поверхностью 4, 5 расходуется вместе с угаром около 150 г цинка, при электролитическом же покрытии на толщину слоя в 0,05 мм- всего лишь 17,5 г цинка. Толщина электролитического покрытия в 0,03- 0,05 мм по данным коррозионных испытаний является вполне достаточной для защиты чугунных изделий от действия наружной атмосферы на продолжительное время (несколько лет). Качество такого покрытия при испытании оказалось нисколько не хуже гораздо более толстого горячего покрытия.

Однако, процесс электролитического цинкования очень рельефных изделий, как например, шапки является более сложным по технике выполнения, нежели горячее цинкование, особенно при получении толстого покрытия (0,03- 0,05 мм}. К числу больших недостатков этого способа цинкования рельефных изделий относится прежде всега недостаточная равномерность цинкового отложения по толщине слоя на участках поверхности, удаленных на различное расстояние от анода (выступы углубления). Так, например при обычном электролитическом цинковании шапки с простыми наружными анодами как в кислых, так и в цианистых ваннах, внутренняя часть головки и отверстие диаметром около 10 мм покрываются слоем значительно меньшей толщины, нежели внешняя выпуклая часть поверхности всей шапки.

Так как отверстие и шейка головкк являются наиболее ответственными рабочими частями шапки, то покрытие их цинком с целью защиты от коррозии должно быть не менее хорошим и надежным покрытием, нежели всей остальной поверхности. Например, по техническим условиям „Армсети оно должновыдержать по всей поверхности шапки четыре одноминутных погружения в 20%-й раствор медного купороса и пятикратное погружение, контрольное- 15 секунд. Достигнуть этого можнолегче всего, покрывая шапку в кислых ваннах с дополнительным анодом (оставляя также и обычные наружные аноды); введенным внутрь головки шапки) что, вообще говоря, само ло себе известно при электролитическом покрытии рельефных поверхностей.

Конструкции дополнительных анодов могут быть различные. Были опробованы, например, аноды, состоящие из цинковой полоски и свинцовой полоски в отдельности, изогнутых таким образом, что нижний конец их выходил в головку шапки, не проходя через отверстие. Результаты получались не вполне удовлетворительные: отверстие покрывалось слабо. Применялись также Цинковые и свинцовые аноды с отростком на конце, проходящим через отверстие. Из двух последних первый давал вполне удовлетворительное толстое покрытие в отверстии только в лабораторных условиях при тщательном центрировании его положения и постоянном наблюдении за его поведением во время процесса эле1 тролиза. Недостатком этого анода служит то обстоятельство, что даже при правильно установленном центральном его положении внутри отверстия вскоре после начала электролиза возникали короткие замыкания от шлама, спадающего с анода и от дендридов, образующихся на поверхности отверстия.

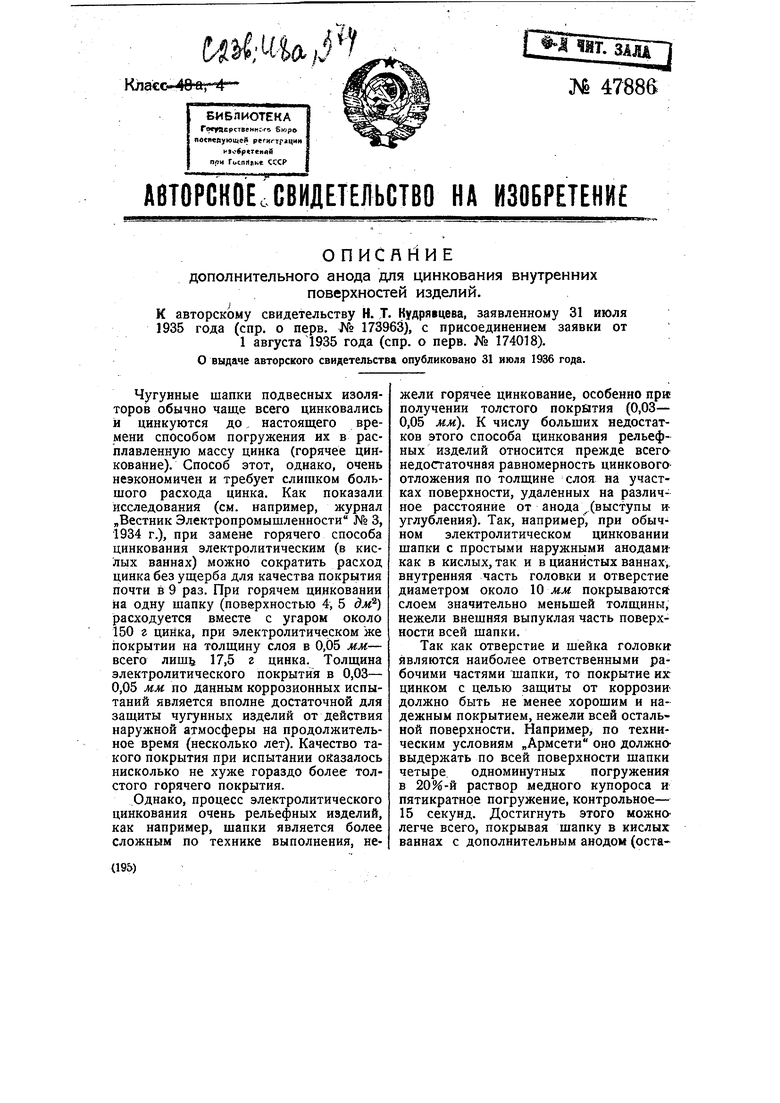

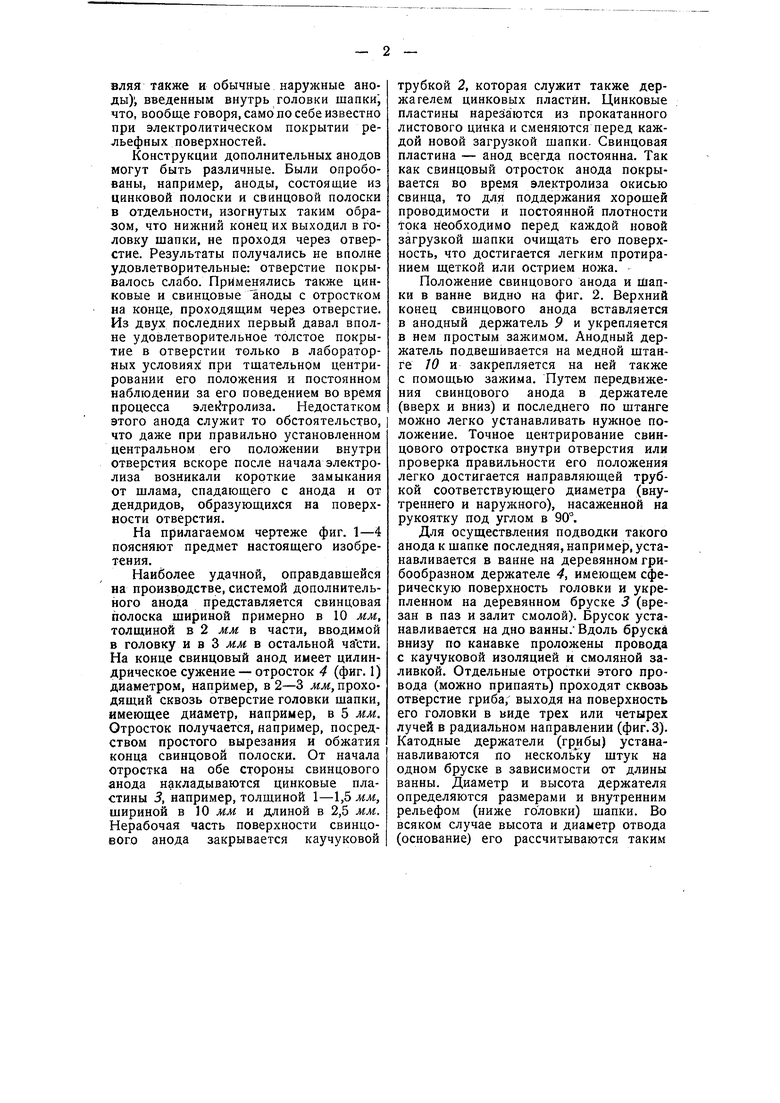

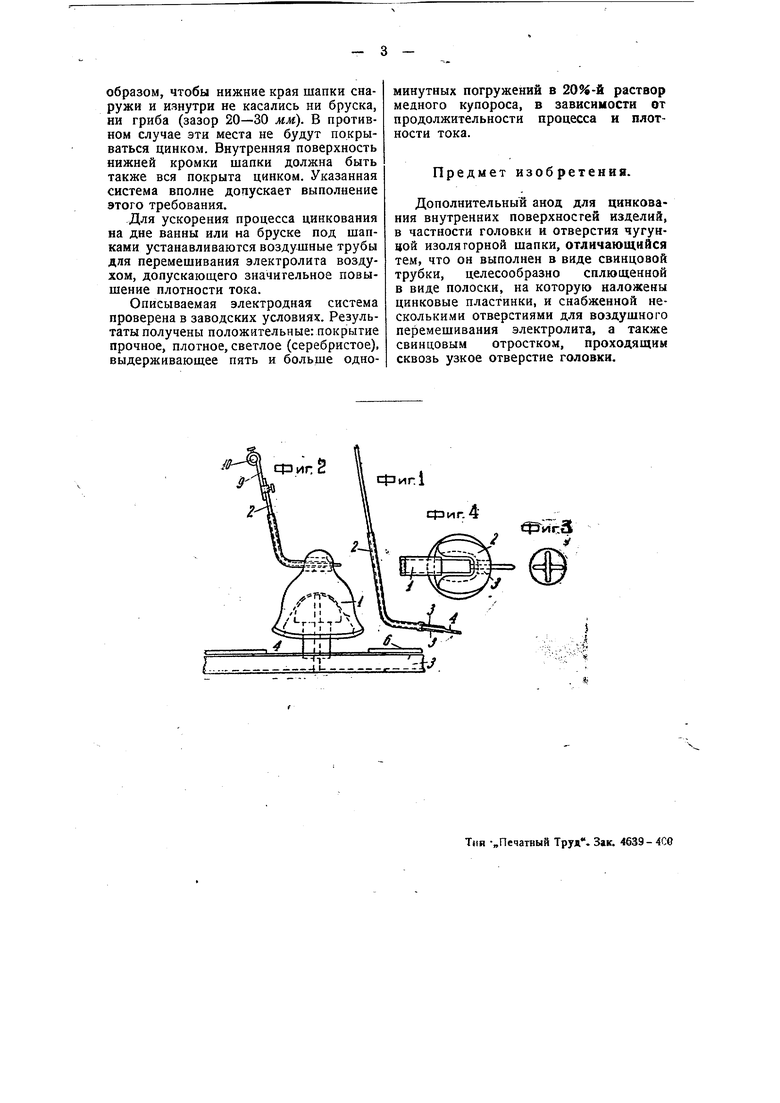

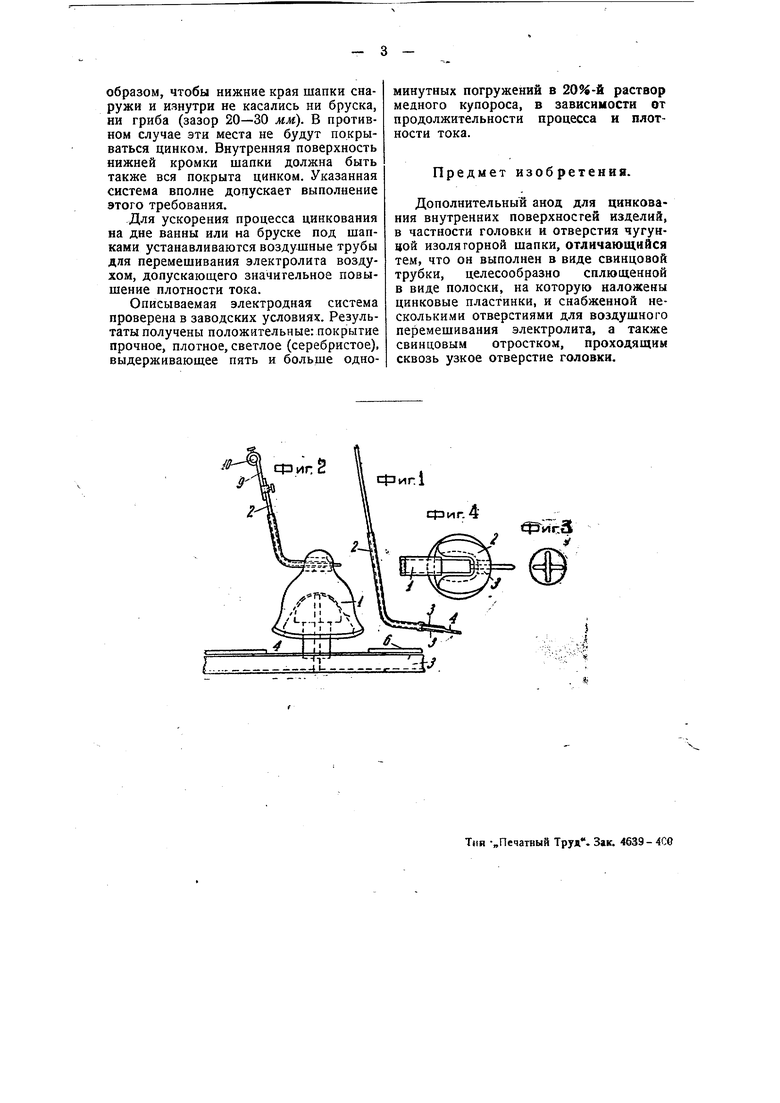

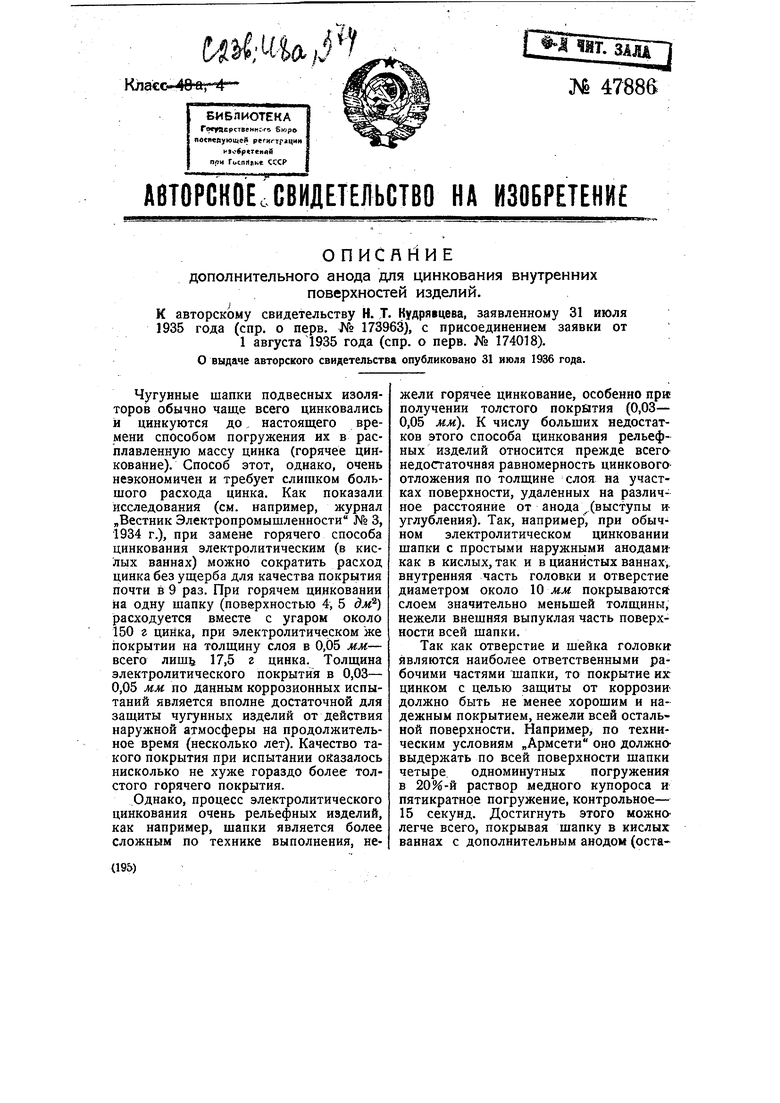

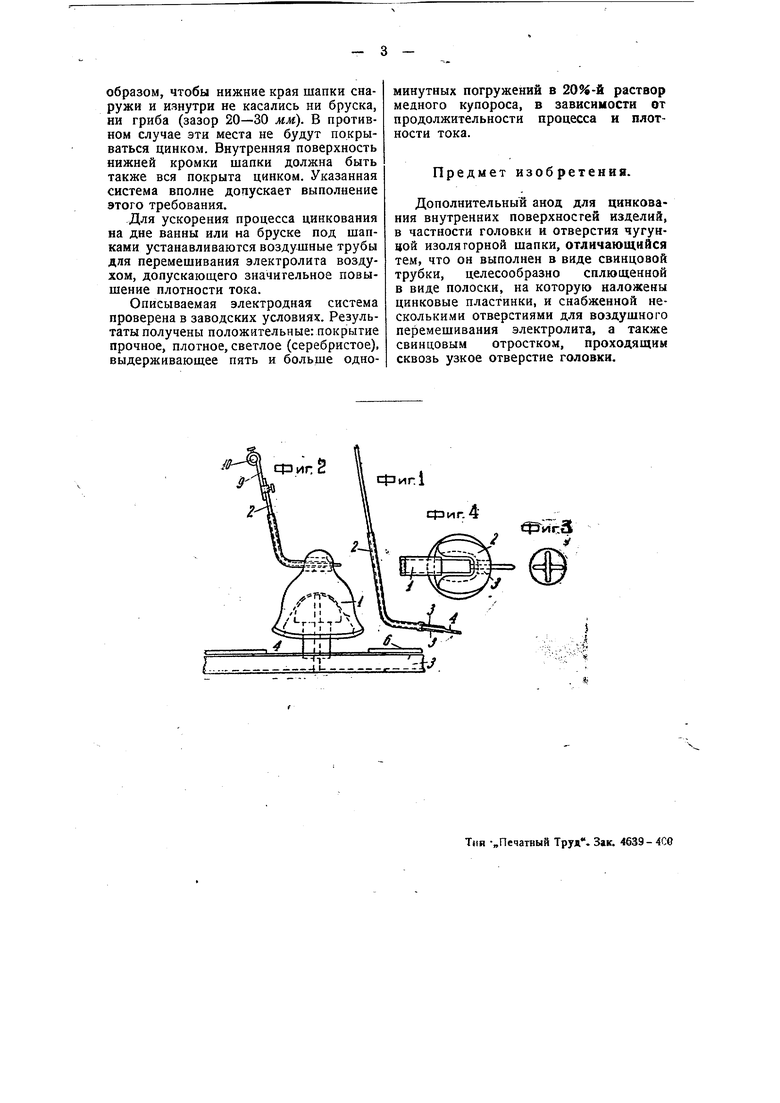

На прилагаемом чертеже фиг. 1-4 поясняют предмет настоящего изобретения.

Наиболее удачной, оправдавшейся на производстве, системой дополнительного анода представляется свинцовая полоска шириной примерно в 10 мм, толщиной в 2 мм в части, вводимой в головку и в 3 мм в остальной части. На конце свинцовый анод имеет цилиндрическое сужение - отросток 4 (фиг, 1) диаметром, например, в 2-3 мм, проходящий сквозь отверстие головки шапки, имеющее диаметр, например, в 5 мм, Отросток получается, например, посредством простого вырезания и обжатия конца свинцовой полоски. От начала отростка на обе стороны свинцового анода накладываются цинковые пластины 3, например, толщиной 1-1,5 мм, шириной в 10 мм и длиной в 2,5 мм. Нерабочая часть поверхности свинцового анода закрывается каучуковой

трубкой 2, которая служит также держателем цинковых пластин. Цинковые пластины нарезаются из прокатанного листового цинка и сменяются перед каждой новой загрузкой шапки. Свинцовая пластина - анод всегда постоянна. Так как свинцовый отросток анода покрывается во время электролиза окисью свинца, то для поддержания хорощей проводимости и постоянной плотности тока необходимо перед каждой новой загрузкой шапки очищать его поверхность, что достигается легким протиранием щеткой или острием ножа.

Положение свинцового анода и Шапки в ванне видно на фиг. 2. Верхний конец свинцового анода вставляется в анодный держатель 9 и укрепляется в нем простым зажимом. Анодный держатель подвешивается на медной штанге JO и закрепляется на ней также с помощью зажима. Путем передвижения свинцового анода в держателе (вверх и вниз) и последнего по штанге можно легко устанавливать нужное положение. Точное центрирование свинцового отростка внутри отверстия или проверка правильности его положения легко достигается направляющей трубкой соответствующего диаметра (внутреннего и нарун :ного), насаженной на рукоятку под углом в 90°.

Для осуществления подводки такого анода к шапке последняя, например, устанавливается в ванне на деревянном грибообразном держателе 4, имеющем сферическую поверхность головки и укрепленном на деревянном бруске 3 (врезан в паз и залит смолой). Брусок устанавливается на дно ванны. Вдоль бруска внизу по канавке проложены провода с каучуковой изоляцией и смоляной заливкой. Отдельные отростки этого провода (можно припаять) проходят сквозь отверстие гриба, выходя на поверхность его головки в виде трех или четырех лучей в радиальном направлении (фиг. 3). Катодные держатели (rpji6bi) устананавливаются по несколь ку штук на одном бруске в зависимости от длины ванны. Диаметр и высота держателя определяются размерами и внутренним рельефом (ниже головки) шапки. Во всяком случае высота и диаметр отвода (основание) его рассчитываются таким

образом, чтобы нижние края шапки снаружи и изнутри не касались ни бруска, ни гриба (зазор 20-30 мм). В противном случае эти места не будут покрываться цинком. Внутренняя поверхность нижней кромки шапки должна быть также вся покрыта цинком. Указанная система вполне допускает выполнение этого требования.

Для ускорения процесса цинкования на дне ванны или на бруске под шапками устанавливаются воздушные трубы для перемешивания электролита воздухом, допускающего значительное повышение плотности тока.

Описываемая электродная система проверена в заводских условиях. Результаты получены положительные: покрытие прочное, плотное, светлое (серебристое), выдерживающее пять и больше одноминутных погружений в раствор медного купороса, в зависимости от продолжительности процесса и плотности тока.

Предмет изобретения.

Дополнительный анод для цинкования внутренних поверхностей изделий, в частности головки и отверстия чугункой изоляторной шапки, отличающийся тем, что он выполнен в виде свинцовой трубки, целесообразно сплющенной в виде полоски, на которую наложены цинковые пластинки, и снабженной несколькими отверстиями для воздушного перемешивания электролита, а также свинцовым отростком, проходящим сквозь узкое отверстие головки.

:-:,

Авторы

Даты

1936-07-31—Публикация

1935-07-07—Подача