Область техники, к которой относится изобретение

Настоящее изобретение может быть применено в области агрегатов и установок для обработки пищевых продуктов, и, в частности, относится к агрегату для применения переменных магнитных полей, в частности, для обработки жидких, пастообразных, полутвердых или гранулированных продуктов.

Настоящее изобретение также относится к способу использования такого агрегата и к установке, включающей в себя такой агрегат.

Уровень техники

Различные продукты, в частности пищевые продукты, должны подвергаться определенным видам термической обработки для частичного или полного уничтожения популяции микробов, таким образом, продлевая срок годности продукта, т.е. время, соответствующее, при определенных условиях, приемлемому снижению органолептических свойств продукта.

Подобная обработка стабилизирует содержание микробов на период времени, который зависит от конкретного типа обработки, т.е., в основном, от выбранного соотношения времени и температуры.

С одной стороны, более высокая температура более эффективна при уничтожении микробной флоры, с другой стороны, при чрезмерно долгом периоде обработки разлагается большинство питательных веществ в продукте, таким образом, его органолептические свойства снижаются. Таким образом, продолжительность обработки и температуру необходимо взаимно отрегулировать так, чтобы удовлетворять требованию получения качественного продукта с надлежащим сроком годности.

Традиционные виды обработки, такие как стерилизация, пастеризация, гидротермическая обработка и тому подобное, не могут удовлетворять этим требованиям. Диапазон обработки изменяется от «мягких» видов обработки (при низких температурах и большой продолжительности обработки), при которых органолептические свойства продукта остаются по существу неизменными, но срок годности остается очень коротким, до «интенсивных» обработок (при высокой температуре и короткой продолжительности обработки), при которых обеспечивается продолжительный срок службы, но органолептические свойства становятся неприемлемо низкими.

В качестве попытки преодолеть вышеуказанные недостатки был создан агрегат, который минимизирует содержание бактерий в продукте при относительно низких температурах.

В US-A-2550584 описан агрегат для термической обработки молока, который содержит трубопровод из неэлектропроводного материала для приема молока из бака, расположенного снаружи, и его транспортировки, высокочастотный генератор и механизм воздействия, имеющий множество кольцевых электродов, присоединенных при использовании к генератору колебаний для создания высокочастотного электромагнитного поля между ними. Два их этих электродов имеют одинаковый электрический потенциал для создания электрических и магнитных составляющих в предпочтительном направлении, т.е. параллельно оси трубы.

Одним из недостатков данного известного решения является то, что электрический ток проходит сквозь молоко, таким образом, разлагая большинство ценных питательных веществ в продукте, подлежащем обработке, таких как витамины и белки. Поэтому получившийся продукт обладает неудовлетворительными органолептическими свойствами. Более того, молоко, обработанное при помощи вышеуказанного агрегата, становится темнее, из-за реакции Майяра, следствием которой является ферментативное потемнение, с последующим ухудшением свойств продукта.

Еще один недостаток заключается в чрезмерном потреблении энергии, требуемом для получения надлежащей обработки продукта, из-за того, что продукт, как правило, нагревается неравномерно, и для равномерного нагрева требуются очень большие продолжительности обработки.

При неравномерном нагреве в продуктах также образуются области, в которых индуцированное электромагнитное поле обладает большей напряженностью и в которых продукт подвержен разложению, таким образом, ставя под угрозу органолептические свойства в целом.

Также, для такой известной установки могут быть использованы лишь относительно низкие мощности, и это отрицательное влияет на продолжительность обработки, и приводит к вышеупомянутым последствиям.

Из ЕР-А-1198997 известен импульсный стерилизационный агрегат, обладающий всеми особенностями согласно вводной части основного пункта 1 формулы изобретения. Однако такой агрегат также не решает вышеупомянутых проблем, постольку поскольку в ходе использования электрический ток может проходить через продукт, подлежащий обработке, тем самым разлагая наиболее ценные его питательные вещества.

Другие агрегаты для обработки пищевых продуктов известны из US-A-5690978, US-A-2001/13467, WO 03/101153, DE-A-4112383, DE-A-1010201, EP-A-1000554, US-A-4169029, GB-A-598486.

Краткое описание изобретения

Задачей настоящего изобретения является преодоление вышеуказанных недостатков путем обеспечения агрегата для применения колебательных электромагнитных полей, который является высокоэффективным и относительно экономичным.

Отдельной задачей является обеспечение агрегата, при помощи которого можно получить продукт с высокими органолептическими свойствами.

Дополнительной задачей является обеспечение агрегата, который позволяет использовать относительно высокие напряжения простым и безопасным образом.

Еще одна задача изобретения заключается в обеспечении способа, позволяющего максимально увеличить производительность путем минимизации затрат на обработку для продукта, подлежащего обработке.

Вышеуказанные задачи, также как прочие задачи, которые станут понятны из нижесказанного, выполняются при помощи агрегата для применения переменных магнитных полей в соответствии с пунктом 1, который содержит по меньшей мере одну трубу для транспортировки продуктов, подлежащих обработке, при этом вышеуказанная труба имеет внутреннюю поверхность, контактирующую с продуктом, и по существу цилиндрическую внешнюю поверхность, по меньшей мере, один ряд электродов, расположенных вокруг внешнего периметра вышеуказанной по меньшей мере одной трубы, при этом каждый из вышеуказанных электродов имеет по существу кольцевую форму и внутреннюю поверхность с, по меньшей мере, одной по существу конической гранью с заданным углом конусности, средства для создания высокочастотного переменного напряжения, которые электрически присоединены к вышеуказанному, по меньшей мере, одному ряду электродов для создания между ними электромагнитного поля, отличающегося тем, что каждая труба изготовлена из электроизоляционного материала для предотвращения прохождения тока в продукт, при этом вышеуказанное высокочастотное переменное напряжение лежит в диапазоне радиочастот, вышеуказанная внутренняя поверхность каждого вышеуказанного электрода не контактирует с продуктом, подлежащим обработке, и имеет минимальное радиальное расстояние от внешней цилиндрической поверхности вышеуказанной, по меньшей мере, одной трубы, которое является достаточным для предотвращения прохождения электрического тока к продукту, подлежащему обработке, в ходе работы, и для нагрева продукта исключительно посредством колебания молекул продукта вокруг их точек равновесности при помощи переменного электромагнитного поля, при этом каждая пара смежных электродов имеет обращенные друг к другу конические грани с противоположными углами конусности для направления линий электромагнитного поля по существу параллельно оси трубы и для обеспечения возможности применения токов высокой частоты без риска утечек в окружающую среду.

Минимальное подходящее расстояние может составлять от 2 мм до 8 мм, и предпочтительно составляет около 5 мм.

Внутренняя поверхность дополнительно имеет, по меньшей мере, одну суженную и коническую грань, с заданным углом конусности. Предпочтительно, заданный угол конусности может составлять от 45 до 80°, и предпочтительно составляет около 60°.

Благодаря такой конфигурации, агрегат в соответствии с настоящим изобретением обеспечивает конечный продукт, обладающий значительно лучшими органолептическими свойствами по сравнению с агрегатами предшествующего уровня техники.

При помощи подбора размеров частей так, чтобы минимальное расстояние между трубопроводом и электродами было достаточным для предотвращения прохождения электрического тока через продукт, подлежащий обработке, продукт может быть нагрет при помощи лишь переменного электромагнитного поля, таким образом, предоставляя превосходные преимущества с точки зрения качества конечного продукта.

В ходе обработки при помощи агрегата настоящего изобретения легко разлагаемые компоненты не подвержены избыточным, неравномерным термическим напряжением, поэтому они могут быть нагреты без денатурации или сопутствующих реакций.

Например, если агрегат используется для обработки молока, конечный продукт сохраняет неизменными свои органолептические свойства и имеет яркий равномерный цвет, демонстрирующий, что реакции Майяра, типичной для систем предшествующего уровня техники, не произошло.

Благодаря коническому сужению внутренней грани электродов, относительно высокое напряжение может быть использовано без риска проникновения в воздух. При типичной прямоугольной форме электродов агрегатов предшествующего уровня техники весь заряд стремится концентрироваться по углам, таким образом, вызывая аккумуляцию точечного заряда, ионизацию воздуха и формирование электрической дуги и оказывая очень значительное воздействие на механическую стабильность сборки.

Помимо конического сужения, кольцевое пространство и размер отверстия для центрального электрода имеют наибольшую важность. Фактически, с увеличением диаметра отверстия, значение напряжения, выпускаемого во внешнюю среду, также возрастает, так же как и разность потенциалов, необходимая для формирования дуги. Более того, кривизна линий электромагнитного поля, вызванная отверстием, дополнительно увеличивает электрическую прочность в среде. Это позволяет использовать большую мощность, чем в агрегатах предшествующего уровня техники, таким образом снижая продолжительность обработки и обеспечивая преимущества с точки зрения как конечного качества продукта, так и экономичности процесса.

Предпочтительно, каждый из кольцевых электродов может иметь две суженные внутренние грани по существу конической формы, имеющие противоположную конусность. Более того, электроды могут быть параллельны и равномерно разнесены. Предпочтительно, для поддержания электродов в равномерно разнесенных положениях, настоящий агрегат может иметь, по меньшей мере, один изолированный разделительный элемент.

Таким образом, линии электромагнитного поля будут по существу параллельными оси трубопровода для максимального повышения эффективности с точки зрения высвобожденной тепловой энергии. Более того, это будет минимизировать нежелательные краевые эффекты, которые рассеивают поле в областях, в которых не присутствует продукт.

Для дополнительного предотвращения любого точечного накопления заряда, внутренняя кольцевая грань каждого электрода может иметь по существу цилиндрический центральный участок, расположенный между по существу коническими гранями, таким образом, образуя форму усеченного конуса. По той же причине, области соединения между по существу цилиндрическим участком и по существу коническими гранями могут быть соединены с радиусом кривизны от 1,5 до 3 мм, предпочтительно - около 2 мм.

Преимущественно, электроды смежных рядов могут быть соединены электрически при помощи гибких проводников для выдерживания любого термического расширения их соответствующих трубопроводов, таким образом, предотвращая любой наклон или поломку механических частей.

Удобным образом, этот, по меньшей мере, один трубопровод присоединен к соответствующим впускной и выпускной трубам при помощи соединений, которые являются упругими в продольном направлении для выдерживания любого его термического расширения.

Согласно другому объекту изобретения оборудуется установка для применения переменных электромагнитных полей в соответствии с п.23, которая содержит бак для продукта, подлежащего обработке, средства для нагрева продукта и средства для транспортировки продукта из бака к нагревающим средствам.

В соответствии с изобретением нагревающие средства содержат агрегат для применения переменных электромагнитных полей, как описано и заявлено в формуле изобретения.

В соответствии с другим объектом изобретения обеспечивается способ использования вышеуказанного агрегата для применения колебательных электромагнитных полей по пункту 24.

Краткое описание чертежей

Дополнительные особенности и преимущества изобретения станут более понятны из подробного описания предпочтительного, не исключительного воплощения агрегата в соответствии с изобретением, который описан в виде неограничивающего примера при помощи прилагаемых чертежей, на которых:

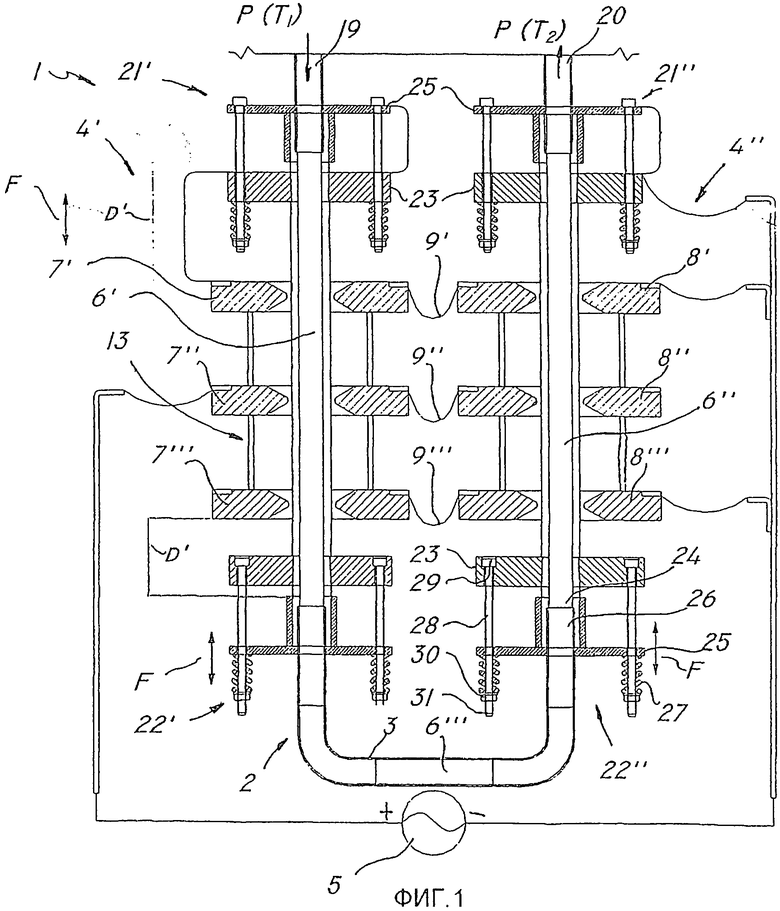

фиг.1 изображает разрез агрегата в соответствии с изобретением;

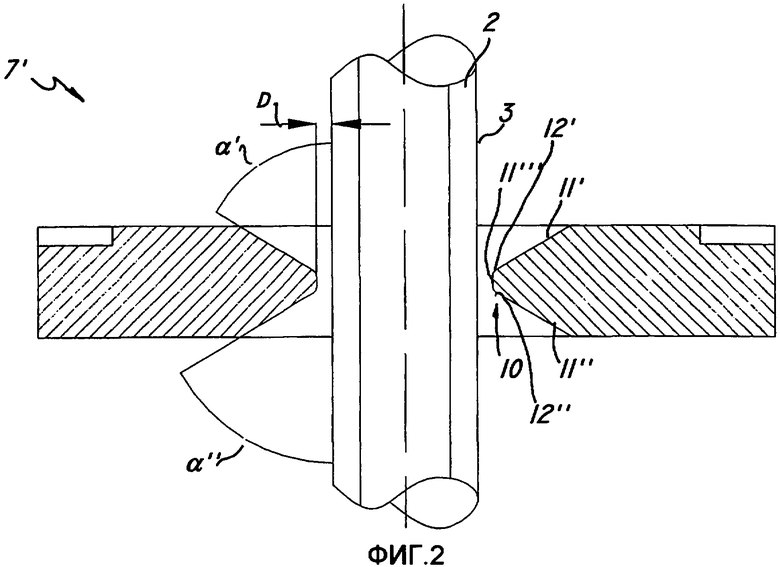

фиг.2 изображает увеличенный вид фрагмента с фиг.1;

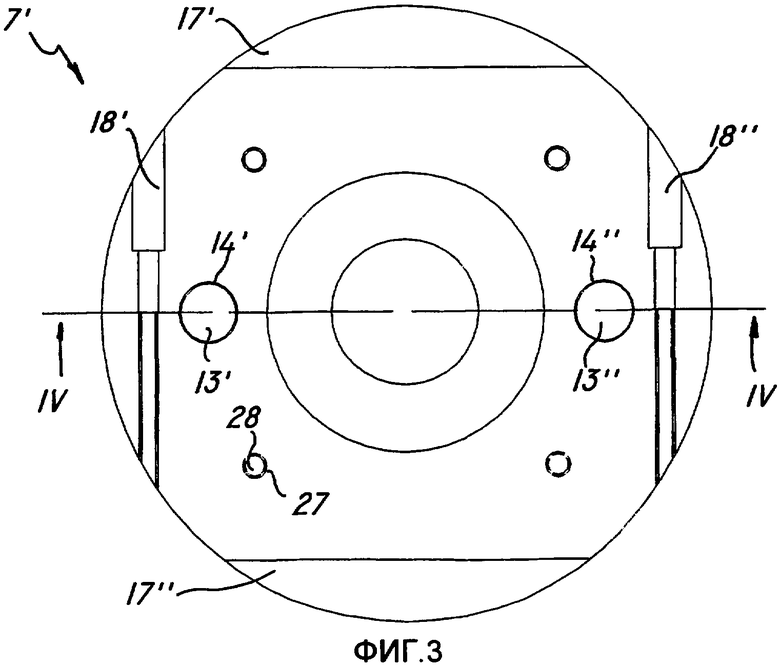

фиг.3 изображает вид сверху другого фрагмента с фиг.1;

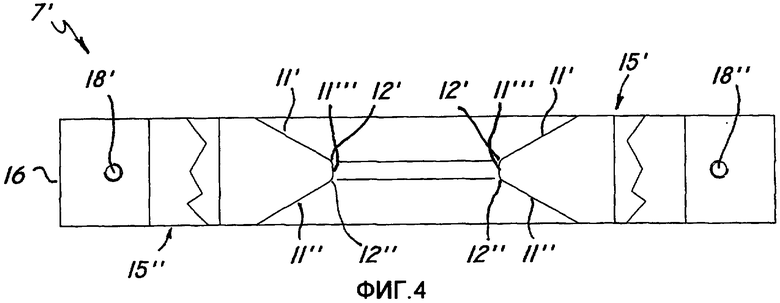

фиг.4 изображает фрагмент фиг.3, в разрезе вдоль плоскости IV-IV;

фиг.5 изображает блок-схему способа использования агрегата в соответствии с изобретением.

Осуществление изобретения

Со ссылкой на вышеуказанные чертежи, агрегат согласно изобретению, который в целом обозначен номером 1, может являться частью установки для обработки жидких, пастообразных, полутвердых или гранулированных продуктов, таких как молоко, пюре, соусы, соки, крупа, мелкие макароны и тому подобное.

По существу, агрегат 1 содержит трубопровод, в целом обозначенный номером 2, имеющий по существу цилиндрическую внешнюю поверхность 3, ряд кольцевых электродов 4', 4'' вокруг трубы 2 и хорошо известный генератор 5 для создания высокочастотного переменного напряжения. В этой связи, как известно, частоты, которые могут быть использованы для гражданских и промышленных целей, как правило, лежат в диапазонах, заданных международными стандартами, центральные значения которых составляют 6,78-13,56-27,12-40,68-433,92 МГц. В виде неограничивающего примера, агрегат в соответствии с изобретением может работать на частоте около 27,12 или 40,68 МГц.

Как показано на фиг.1, трубопровод 2, изготовленный из электроизоляционного материала, например Teflon®, имеет U-образную форму для минимизации размера, с двумя по существу параллельными продольными ветвями 6', 6'', соединенными поперечным соединительным отрезком 6'''. Электроды обязательно должны быть изготовлены из проводящего материала, например из алюминия.

Каждый ряд электродов 4', 4'' будет соединен с одной соответствующей ветвью 6', 6''. А именно три кольцевых электрода будут соединены с каждой из ветвей 6', 6'', так что ряд 4' будут состоять из электродов 7', 7'' ,7''', и ряд 4'' будет состоять из электродов 8', 8'', 8''', т.е. всего шесть электродов. Электроды каждого ряда 4', 4'' будут параллельны и равномерно разнесены, таким образом, формируя три пары электродов, одна над другой. Более того, смежные электроды буду электрически соединены при помощи гибких проводников 9', 9'', 9''', таких как медная фольга. Таким образом, электрод 7' ряда 4' электрически присоединен к электроду 8' ряда 4'', 7'' присоединен к 8'' и т.д. Более того, генератор 5 электрически соединен с электродами, а именно парами 7'-8' и 7'''-8''' к отрицательному полюсу, и парой 7''-8'' к положительному полюсу.

Как показано на фиг.2, каждый электрод имеет внутреннюю поверхность 10 на таком минимальном радиальном расстоянии d от цилиндрической поверхности 3, чтобы предотвратить прохождение электрического тока к продукту, подлежащему обработке, в ходе работы. На фиг.2, 3 и 4 электрод 7' показан лишь в виде примера, следует понимать, что все, что описано здесь далее, применимо ко всем электродам.

Расстояние d может очевидно изменяться в зависимости от ряда параметров, включая тип обрабатываемого продукта, расход, рабочую температуру, используемые материалы. Например, при использовании трубы 2 из материала Teflon®, алюминиевого электрода 7' и стерилизации около 2000 литров молока в час при температуре около 150°С, данное расстояние может составлять около 5 мм.

Внутренняя поверхность 10 имеет внутренние грани, которые по существу имеют коническую форму, и суженные внешние участки 11', 11'', имеющие противоположные углы конусности α', α'', и по существу цилиндрический центральный участок 11''', что обеспечивает вышеупомянутые преимущества с точки зрения безопасности и расходуемой энергии. Также соединяющие участки 12', 12'' будут предпочтительно соединены с радиусом кривизны около 2 мм. Для индуцирования однородного электромагнитного поля углы конусности α', α'' могут составлять около 60°.

Как показано на фиг.1-3, для того чтобы электроды каждого ряда были разнесены равномерно, пары продольных планок 13', 13'', изготовленных из электроизоляционного материала, такого как Teflon®, будут помещены в соответствующие сквозные отверстия 14', 14'' каждого электрода с противоположных сторон относительно плоскости симметрии IV-IV.

Что касается конструкции, как показано на фиг.4, каждый из электродов имеет две параллельные, противоположные плоские поверхности 15', 15'', и одну по существу круглую внешнюю грань 16. Каждый электрод также состоит из двух половин 17', 17'', по существу симметричных относительно плоскости IV-IV, которые соединены друг с другом при помощи винтов 18', 18''.

Трубопровод 2 соединен с впускной и выпускной трубами 19 и 20 при помощи соединений 21', 21'', которые являются упругими в продольном направлении, в направлении потока F для выдерживания любого термического расширения трубы 2. Подобным образом, соединения 22', 22'' будут оборудованы для соединения продольных ветвей 6' и 6'' с поперечной ветвью 6'''.

Соединение 21' имеет дискообразный элемент 23, который разъемно присоединен к концевому участку 24 продольной ветки 6' и присоединен к пластине 25, которая крепится к концевому участку 26 поперечной ветви 6'' при помощи подходящих эластичных средств. Эти средства могут включать в себя движущую пружину 27, соединенную с соответствующим направляющим стержнем 28, имеющим свободный конец 29, присоединенный к элементу 23, и противоположный конец 30, соединенный с элементом 31, для блокировки пружины 27. То же относится к другим соединениям 21'', 22', 22''.

При использовании продукт Р, подлежащий обработке, который поступает из трубы 19 при температуре Т1, будет проходить в трубопровод 2 через ветви 6' и 6'' и подниматься через ветвь 6'' к выпускной трубе 20, где он будет иметь температуру Т2, выше, чем Т1, с разницей температур или изменением ΔТ. Разница температур вызвана колебанием молекул продукта вокруг их точек равновесия. Такое колебание вызывается электромагнитным полем, которое развивается между электродами, через которое проходит продукт, в ходе работы, т.е. когда генератор 5 создает электрическое напряжение. Как известно, каждый электрод создает электромагнитное поле вокруг себя, которое, при правильной направленности, воздействует на обрабатываемый продукт для нагрева его с температуры Т1 до температуры Т2.

Разница температур ΔТ зависит от разных параметров, в основном, от природы продукта, подлежащего обработке, и его расхода. Система воздействия в соответствии с изобретением имеет такое расположение электродов, чтобы осуществлять воздействие электромагнитного поля с определенной мощность Wmax до 200 кВт на линейный метр трубы 2 без какого-либо риска утечки в воздух. Данное значение Wmax достигается при помощи всех вышеуказанных геометрических параметров, в частности расстояния d, формы электродов, их взаимного расположения, углов конусности α', α'' грани 11, а также ее фаски и/или радиуса кривизны.

В качестве иллюстративного примера, если электромагнитное поле, имеющее вышеуказанную мощность на единицу длины, прикладывается к 7000 литрам воды в час, оно вызовет изменение температуры ΔТ на 12-13°С.

Другим важным параметром для конструкции является расстояние d' между соединениями 21', 21'' и 22', 22'' и электродами, расположенными наиболее близко к ним, т.е. 7', 8' и 7''', 8''' соответственно, которое должно иметь надлежащий размер для предотвращения утечек в воздух в ходе нормальной работы агрегата, таким образом, предотвращая риск структурного разрушения. В виде примера, такое расстояние d' должно составлять не меньше 100 мм.

Вышеприведенное описание ясно показывает, что агрегат для воздействия согласно изобретению выполняет поставленные задачи и, в частности, задачу обеспечения агрегата, посредством которого может быть получен конечный продукт с превосходными органолептическими свойствами. Путем придания каждому электроду по существу кольцевой формы, когда внутренняя поверхность 10 имеет минимальное радиальное расстояние d от внешней цилиндрической поверхности 3 трубы 2, которое является достаточным для предотвращения проникновения электрического тока в продукт, подлежащий обработке, в ходе работы, продукт может быть нагрет при помощи лишь колебания молекул, таким образом, обеспечивая все вышеупомянутые преимущества.

При помощи оборудования внутренней поверхности 10, по меньшей мере, одной по существу конической гранью 11' с заданным углом конусности агрегат в соответствии с изобретением позволяет применять относительно высокие напряжения без риска утечек в воздух очень простым и безопасным способом.

Агрегат в соответствии с изобретением может претерпевать множество модификаций и изменений в пределах прилагаемой формулы изобретения. Все его элементы могут быть заменены другими технически эквивалентными частями, и материалы могут изменяться в зависимости от различных требований, не нарушая пределов изобретения.

Несмотря на то что агрегат был описан со ссылкой на прилагаемые чертежи, номера, указанные в описании и формуле изобретения, использованы лишь для большей ясности изобретения, и не должны расцениваться как какое-либо ограничение объема формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННО-ИОННЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2020 |

|

RU2735043C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ЭЛЕКТРОИМПУЛЬСНОГО БУРЕНИЯ И КАРОТАЖА И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИМПУЛЬСНОГО БУРЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2454524C2 |

| ЦИЛИНДРИЧЕСКИЙ ЛИНЕЙНЫЙ ИНДУКЦИОННЫЙ НАСОС | 1992 |

|

RU2029427C1 |

| НАСАДОК ДОЖДЕВАЛЬНОГО АГРЕГАТА | 2000 |

|

RU2173584C1 |

| СПОСОБ СБОРКИ ГЛУБИННОГО АНОДНОГО ЗАЗЕМЛИТЕЛЯ | 2001 |

|

RU2194093C1 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТРУБ | 1992 |

|

RU2042742C1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ САМОЗАТЯГИВАЮЩИХСЯ СТРОПОВ ИЗ КОЛЬЦЕВОГО ЖГУТА | 1994 |

|

RU2101118C1 |

| АГРЕГАТ ТЕПЛОГЕНЕРАТОРОВ | 2003 |

|

RU2247283C1 |

| ФОНТАН ЭНЕРГОСБЕРЕГАЮЩИЙ | 2014 |

|

RU2579446C1 |

| ЭЛЕКТРОИНДУКЦИОННАЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА КОНЦА ТРУБЧАТОГО МАТЕРИАЛА | 2007 |

|

RU2428821C2 |

Изобретение предназначено для использования в пищевой промышленности при обработке жидких, пастообразных, полутвердых или гранулированных продуктов посредством воздействия переменных магнитных полей. Агрегат содержит, по меньшей мере, одну трубу (2) из электроизоляционного материала для транспортировки продуктов (Р), подлежащих обработке, по меньшей мере, один ряд (4', 4") электродов (7', 7", 7'", 8', 8", 8'"), вокруг периметра, по меньшей мере, одной трубы (2), и генераторы (5) для создания высокочастотного переменного напряжения. Каждый из электродов (7', 7", 7'", 8', 8", 8'") имеет по существу кольцевую форму. Расстояния от внешней цилиндрической поверхности (3) трубы (2) до внутренней поверхности электродов достаточно для предотвращения проникновения электрического тока в продукт. Внутренняя поверхность электродов имеет, по меньшей мере, одну по существу коническую грань с заданным углом конусности для обеспечения возможности использования относительно высоких напряжений без риска утечек в окружающую среду. Изобретение обеспечивает получение продукта с высокими органолептическими свойствами. 3 н. и 21 з.п. ф-лы, 5 ил.

1. Агрегат для применения переменных магнитных полей, в частности, для обработки жидких, пастообразных, полутвердых или гранулированных продуктов, содержащий;

по меньшей мере, одну трубу (2) для транспортировки продуктов (Р), подлежащих обработке, при этом вышеуказанная труба (2) имеет внутреннюю поверхность, контактирующую с продуктом, и, по существу, цилиндрическую внешнюю поверхность (3);

по меньшей мере, один ряд (4', 4") электродов (7', 7", 7'", 8', 8", 8'"), расположенных вокруг внешнего периметра вышеуказанной, по меньшей мере, одной трубы (2), при этом каждый из вышеуказанных электродов (7', 7", 7'", 8', 8", 8'") имеет, по существу, кольцевую форму и внутреннюю поверхность (10) с, по меньшей мере, одной, по существу, конической гранью (11') с заданным углом конусности (α', α");

генераторы (5) для создания высокочастотного переменного напряжения, которые электрически соединены с вышеуказанным, по меньшей мере, одним рядом (4', 4") электродов (7', 7", 7'", 8', 8", 8'") для создания между ними электромагнитного поля;

отличающийся тем, что каждая труба (2) изготовлена из электроизоляционного материала для предотвращения прохождения тока к продукту, при этом вышеуказанное высокочастотное напряжение лежит в радиочастотном диапазоне, вышеуказанная внутренняя поверхность (10) каждого из вышеуказанных электродов (7', 7", 7'", 8', 8", 8'") не контактирует с продуктом, подлежащим обработке, и имеет минимальное радиальное расстояние (d) от внешней цилиндрической поверхности (3) вышеуказанной по меньшей мере одной трубы (2), которое является достаточным для предотвращения прохождения электрического тока в продукт, подлежащий обработке, в ходе работы и для нагрева продукта исключительно посредством колебания молекул продукта вокруг их точек равновесности, вызванного вышеуказанным колебательным электромагнитным полем, при этом каждая пара смежных электродов (7', 7", 7'", 8', 8", 8'") имеет обращенные друг к другу конические грани (11', 11") с противоположными углами конусности (α', α") для направления линий электромагнитного поля, по существу, параллельно оси трубы (2) и для обеспечения возможности использования токов высокой часты без риска утечек в окружающую среду.

2. Агрегат по п.1, отличающийся тем, что каждый из вышеуказанных кольцевых электродов (7', 7", 7'", 8', 8", 8'") имеет две, по существу, конические внутренние грани (11', 11"), имеющие противоположные углы конусности.

3. Агрегат по п.1, отличающийся тем, что кольцевые электроды (7', 7", 7'", 8', 8", 8'") каждого ряда (4', 4"), по существу, параллельны и равномерно разнесены.

4. Агрегат по п.1, отличающийся тем, что каждый из вышеуказанных кольцевых электродов (7', 7", 7'", 8', 8", 8"') имеет пару, по существу, параллельных плоских противоположных поверхностей (15', 15") и одну, по существу, круглую внешнюю грань (16).

5. Агрегат по п.1, отличающийся тем, что вышеуказанное минимальное радиальное расстояние (d) составляет от 2 до 8 мм и предпочтительно около 5 мм.

6. Агрегат по п.1, отличающийся тем, что вышеуказанный заданный угол конусности (α', α”) составляет от 45 до 80° и предпочтительно составляет около 60°.

7. Агрегат по п.1, отличающийся тем, что вышеуказанная внутренняя кольцевая грань имеет, по существу, цилиндрический центральный участок (11'"), расположенный между вышеуказанными, по существу, коническими гранями (11', 11").

8. Агрегат по п.7, отличающийся тем, что области соединения (12', 12") между вышеуказанным, по существу, цилиндрическим участком (11'") и вышеуказанными, по существу, коническими гранями (11', 11") соединены радиусом кривизны, составляющим от 1,5 до 3 мм, предпочтительно около 2 мм.

9. Агрегат по любому из предшествующих пунктов, отличающийся тем, что вышеуказанные электроды (7', 7", 7'", 8', 8", 8'") расположены так, чтобы обеспечивать возможность приложения электромагнитного поля до 200 кВт на линейный метр трубы (2) без риска утечек в окружающую среду.

10. Агрегат по п.1, отличающийся тем, что он содержит, по меньшей мере, одну электроизоляционную разделительную планку (13') для поддержания электродов (7', 7", 7'", 8', 8", 8'") каждого ряда (4', 4") в равномерно разнесенных положениях.

11. Агрегат по п.1, отличающийся тем, что каждый из вышеуказанных кольцевых электродов (7', 7", 7'", 8', 8", 8'") состоит из двух половин (17', 17"), по существу, симметричных относительно осевой продольной плоскости (IV-IV'), которые соединены друг с другом при помощи винтов (18', 18").

12. Агрегат по п.11, отличающийся тем, что он содержит пару (13', 13") электроизоляционных продольных планок, которые помещены в соответствующие сквозные отверстия (14', 14") каждого электрода (7', 7", 7'", 8', 8", 8"') с противоположных сторон относительно вышеуказанной плоскости симметрии (IV-IV').

13. Агрегат по п.1, отличающийся тем, что вышеуказанная труба (2) имеет, по меньшей мере, одну пару, по существу, продольных ветвей (6', 6"), которые являются, по существу, параллельными и смежными и соединены при помощи по меньшей мере одной поперечной соединительной ветви (6'").

14. Агрегат по п.13, отличающийся тем, что ряды (4', 4") кольцевых электродов (7', 7", 7'", 8', 8", 8'") соединены с каждой из вышеуказанных продольных ветвей (6', 6").

15. Агрегат по п.14, отличающийся тем, что электроды (7', 7", 7'") одного ряда (4'), соединенного с одной из вышеуказанных продольных смежных ветвей (6'), по существу, лежат в одной плоскости со смежными электродами (8', 8", 8'") ряда (4"), соединенного со смежной продольной ветвью (6").

16. Агрегат по п.1, отличающийся тем, что электроды (7', 7", 7'", 8', 8", 8'") смежных рядов (4', 4") электрически соединены друг с другом при помощи гибких проводников (9, 9', 9") для выдерживания любого термического расширения их соответствующих ветвей (6', 6").

17. Агрегат по п.1, отличающийся тем, что каждый ряд электродов (7', 7", 7'", 8', 8", 8'") содержит, по меньшей мере, два концевых электрода (7', 7'"), электрически соединенных с отрицательным полюсом вышеуказанных генераторов (5), и, по меньшей мере, один третий кольцевой электрод (7", 8"), расположенный между двумя другими, который электрически соединен с положительным полюсом вышеуказанных генераторов (5).

18. Агрегат по п.13, отличающийся тем, что вышеуказанный по меньшей мере один трубопровод (2) соединен с соответствующей впускной (19) и выпускной (20) трубами и/или с вышеуказанной поперечной ветвью (6'") при помощи соединений (21', 21", 22', 22"), которые являются эластичными в продольном направлении для выдерживания термического расширения вышеуказанной по меньшей мере одной трубы (2).

19. Агрегат по п.18, отличающийся тем, что каждое из вышеуказанных соединений (21', 21", 22', 22") имеет дискообразный элемент (23), который разъемно присоединен к концевому участку (24) соответствующей продольной ветви (6') и присоединен к пластине (25), которая прикреплена к соответствующим концевым участкам (26) вышеуказанной поперечной ветви (6'") при помощи подходящих упругих средств.

20. Агрегат по п.19, отличающийся тем, что вышеуказанные упругие средства включают в себя движущую пружину (27), соединенную с соответствующим направляющим стержнем (28), имеющим один свободный конец (29), прикрепленный к вышеуказанному дискообразному элементу (23), и противоположный свободный конец (30), соединенный с элементом (31), для блокировки вышеуказанной движущей пружины (27).

21. Агрегат по п.18, отличающийся тем, что вышеуказанные соединения (21', 21", 22', 22") расположены на достаточном расстоянии (d') от вышеуказанных электродов (7', 7", 7'", 8', 8", 8'") для предотвращения утечек в окружающую среду в ходе нормальной работы.

22. Агрегат по п.21, отличающийся тем, что вышеуказанное расстояние (d') составляет более 100 мм.

23. Установка для применения воздействия магнитных полей, в частности, для обработки жидких, пастообразных, полутвердых или гранулированных продуктов, содержащая:

бак для продукта, подлежащего обработке,

средства для нагревания продукта,

средства для транспортировки продукта из вышеуказанного бака к вышеуказанным нагревающим средствам,

отличающаяся тем, что вышеуказанные нагревающие средства содержат агрегат для применения воздействия переменных электромагнитных полей в соответствии с любым из пп.1-22.

24. Способ использования агрегата для применения переменных магнитных полей, в частности, для обработки жидких, пастообразных, полутвердых или гранулированных продуктов, включающий в себя следующие этапы:

a) транспортировку продукта, подлежащего обработке, в по меньшей мере одну, по существу, трубчатую трубу (2);

b) обеспечение рядов кольцевых электродов (7', 7", 7'", 8', 8", 8'"), расположенных вокруг внешнего периметра вышеуказанной по меньшей мере одной трубы (2), при этом каждый из вышеуказанных электродов (7', 7", 7'", 8', 8", 8'") имеет, по существу, кольцевую форму и внутреннюю поверхность (10) с по меньшей мере одной, по существу, конической гранью (11') с заданным углом конусности (α', α");

c) обеспечение средств (5) для создания высокочастотного переменного напряжения, которые соединены с вышеуказанными кольцевыми электродами (7', 7", 7'", 8', 8", 8'") для создания переменного электромагнитного поля, воздействующего на вышеуказанный продукт;

отличающийся тем, что вышеуказанная, по меньшей мере, одна, по существу, трубчатая труба изготовлена из электроизоляционного материала, при этом вышеуказанное высокочастотное переменное напряжение выбирается из радиочастотного диапазона, при этом текучая среда, подлежащая обработке, транспортируется вдоль вышеуказанной трубы (2), в то же время внутренняя кольцевая поверхность (10) вышеуказанных электродов (7', 7", 7'", 8', 8", 8'") не контактирует с продуктом, подлежащим обработке, и поддерживается на минимальном радиальном расстоянии (d) для предотвращения проникновения электрического тока в продукт, подлежащий обработке, в ходе работы и для нагрева продукта при помощи колебания молекул продукта, вызванного лишь вышеуказанным переменным электромагнитным полем, при этом каждая пара смежных электродов (7', 7", 7'", 8', 8", 8'") расположена так, что их конические грани (11', 11"), имеющие противоположные углы конусности (α', α”), обращены друг к другу для направления линий электромагнитного поля, по существу, параллельно оси трубы (2) и для обеспечения возможности использования относительно высоких напряжений без риска утечки в окружающую среду.

| ЕР 1198997 А, 24 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 5690978 А, 25.1 1.1997 | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

Авторы

Даты

2011-03-20—Публикация

2006-03-10—Подача