Изобретение относится к устройствам для осуществления процессов обработки внутренних поверхностей с использованием ультразвуковых колебаний и может быть использовано в общем и специальном машиностроении, преимущественно для хромирования труб и подобных изделий.

Известно устройство для нанесения электрохимических покрытий на внутреннюю поверхность трубы, в котором цель расширения технологических возможностей и повышения качества обработки достигается путем увеличения интенсивности перемешивания электролита за счет содержания на электроде лопастей [1]

Недостатком этого устройства является низкая эффективность перемешивания электролита в зоне обработки и, как следствие, недостаточное повышение качества обработки.

Известно, что электроосаждение металлов и сплавов в ультразвуковом поле, например хромирование, характеризуется более высокими технико-экономическими показателями (выход по току, скорость осаждения и др.) и возможностью определенного изменения качества покрытия, в частности уменьшения пористости, увеличения микротвердости, которая находится в зависимости от плотности тока, при обеспечении соответствующих параметров ультразвукового воздействия (Гpинберг А. М. Федотова Н.Я. Ультразвук в гальванотехнике. М. Металлургия, 1969, с. 18-20; 106-109).

Известно устройство для ультразвуковой обработки труб, полностью заполняемых циркулирующим моющим раствором, содержащее трубчатый ультразвуковой излучатель колебаний, гибкий кабель, присоединенный к излучателю для подвода к нему электроэнергии, средства для ориентации излучателя по отношению к трубе и его охлаждения (патент США N 3409031, кл. 134-169, 1968).

Недостатком данного устройства при использовании его в процессах гальванопокрытия является нормальное (радиальное) по отношению к обрабатываемой поверхности (катоду) распространение излучаемых им ультразвуковых колебаний, что не позволяет создать эффективную топологию акустического поля в зоне обработки, а также расположение питающего кабеля в технологической жидкости.

Известна ультразвуковая установка для очистки внутренней поверхности труб, содержащая шток с ультразвуковым цилиндрическим излучателем и привод его перемещения вдоль трубы, причем на штоке по обе стороны от ультразвукового излучателя установлены манжеты с уплотнительными элементами, оборудованные каналами и заборными патрубками для моющего раствора [2]

Недостатком известного устройства при использовании в процессах гальванопокрытия (при условии оборудования дополнительными конструктивными элементами, в частности анодом) является нормальное (радиальное) направление распространения ультразвуковых колебаний, что не обеспечивает качества покрытия, не дает возможности управления качеством покрытия (микротвердостью по его толщине), а присутствие технологического раствора на всей длине обрабатываемой трубы в ряде случаев может быть нежелательно или недопустимо.

Сущность изобретения заключается в том, что ультразвуковая установка для обработки внутренних поверхностей труб, преимущественно для нанесения хромовых гальванических покрытий, содержащая полый шток с ультразвуковым преобразователем кольцевого типа с наружным излучением, привод поступательного перемещения и подводящие коммуникации, расположенные в полости штока, отличающаяся тем, что снабжена электродами с токопроводами и центрирующими элементами, шток выполнен по крайней мере с двумя коническими преобразователями, расположенными последовательно после кольцевого преобразователя, причем конусность излучающих оболочек составляет 8-12% каждый электрод установлен на меньшей торцевой стенке конического преобразователя, а токопроводы выполнены в виде полых штанг, каждая из которых соединена с соответствующим анодом.

Сочетание цилиндрического и конического преобразователей позволяет обеспечить наиболее эффективную топологию акустического поля в зоне обработки, что выражается в создании как нормальной (радиальной), так и отличной от нормальной составляющей акустического поля. Это обеспечивает необходимую подготовку поверхности перед покрытием, а затем получение покрытия заданного качества, а также ускоряет процесс хромирования.

Количество конических преобразователей выбирается в зависимости от размеров обрабатываемой поверхности, но не менее двух, т.к. снижается производительность устройства, а также невозможно управлять качеством покрытия.

Конусность 8-12% преобразователей выбрана из условия максимального эффекта воздействия акустического поля на обрабатываемую поверхность. При конусности менее 8% суммарное воздействие акустического поля приближается к нормальной (радиальной) составляющей и не обеспечивает высокого качества покрытия. При конусности более 12% увеличивается рабочий зазор у меньшего торца конического преобразователя с обрабатываемой поверхностью, что снижает интенсивность воздействия акустического поля и, следовательно, качество покрытия.

Расположение анодов на торцевой крышке меньшего диаметра каждого конического преобразователя и соединение каждого анода с индивидуальным токопроводом дает возможность подавать разное напряжение на аноды, т.е. управлять микротвердостью покрытия по его толщине и получать покрытие с заданными свойствами.

Расположение коммуникаций в полости штока исключает возможность попадания электролита на них, повышает надежность функционирования и улучшает условия обслуживания.

Таким образом, совокупность признаков в предлагаемом устройстве позволяет получить технический результат, заключающийся в улучшении качества покрытия, управлении микротвердостью покрытия по его толщине и получении заданных свойств покрытия, увеличении производительности процесса, повышении надежности функционирования и улучшении условий обслуживания.

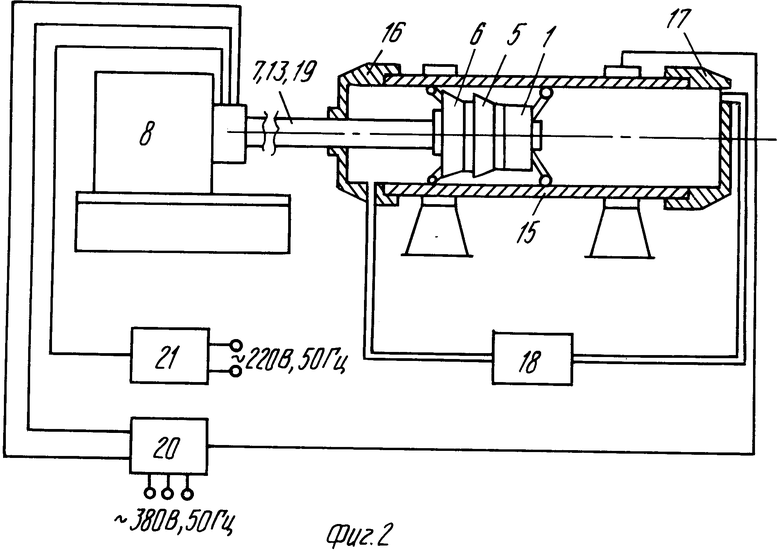

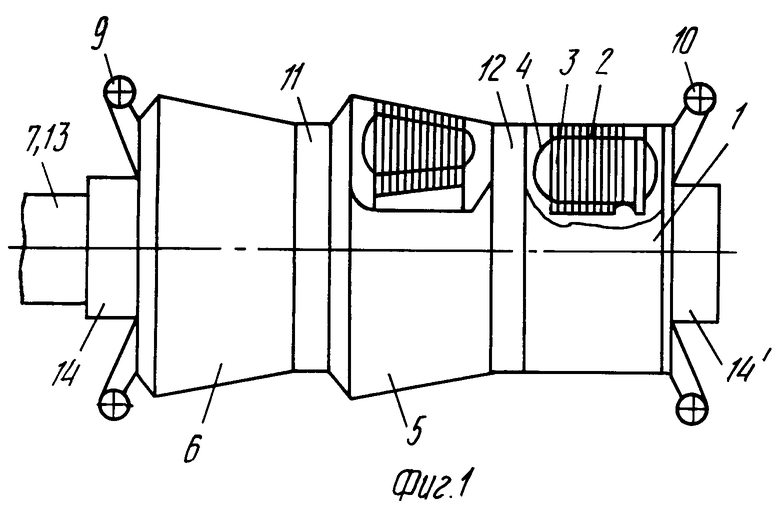

На фиг. 1 изображена конструктивная схема ультразвукового устройства; на фиг. 2 схема установки для нанесения гальванических покpытий в ультразвуковом поле внутренних поверхностей труб на основе предлагаемого устройства.

Устройство состоит из ультразвукового преобразователя 1 кольцевого типа с цилиндрической излучающей оболочкой 2, магнитострикционным пакетным кольцевым вибратором 3 и рабочей обмоткой 4, ультразвуковых магнитострикционных преобразователей кольцевого типа 5 и 6 с коническими излучающими оболочками с конусностью 8-12% Преобразователи 1, 5 и 6 последовательно размещены на штоке 7, соединяющим их с приводом 8 поступательного перемещения. Предусмотрены центрирующие элементы 9 и 10. На торцовых крышках меньшего диаметра каждого конического преобразователя 5 и 6 установлены электроды (аноды) 11 и 12. Токопровод 13 размещен в штоке 7 и выполнен в виде полых штанг, расположенных концентрично, каждая из которых соединена с соответствующим анодом 11 и 12.

На штоке 7 выполнены посадочные шейки 14 и 14' для установки уплотняющих манжет (не показаны) при необходимости ограничения обрабатываемой поверхности трубы 15. Труба 15 закрывается торцовыми крышками 16 и 17. Подвод электролита осуществляется от насосной станции 18. Коммуникации 19, обеспечивающие циркуляцию электролита в зоне обработки, расположены в штоке 7. Напряжение на электроды подается от выпрямительного агрегата 20. Генератор 21 служит для питания преобразователей 1, 5 и 6.

Ультразвуковая установка для обработки внутренних поверхностей, преимущественно для нанесения хромовых гальванических покрытий, работает следующим образом.

Ультразвуковой цилиндрический преобразователь 1 создает расходящийся цилиндрический волновой фронт, посредством технологической жидкости электролита, подаваемого от насосной станции 18 через крышки 16 и 17 и подготавливает к покрытию внутреннюю поверхность обрабатываемой трубы 15 непосредственно перед нанесением покрытия. Одновременно на аноды 11 и 12 подают напряжения от выпрямительного агрегата 20, необходимые для процесса гальванопокрытия. При этом в случае необходимости управления твердостью покрытия по его толщине, значения напряжений на анодах различны. Большему значению напряжения соответствует большая плотность тока и более высокая микротвердость покрытия. Таким образом, при подаче более высокого напряжения на анод 12 поверхностный слой покрытия будет обладать меньшей микротвеpдостью по отношению к более глубокому слою. Ультразвуковые преобразователи 5 и 6 создают расходящиеся ультразвуковые колебания, направленные под углом к обрабатываемой поверхности и обеспечивают существенную интенсификацию гальванического процесса при высоком качестве покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для хромирования внутренних поверхностей деталей | 2020 |

|

RU2749954C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОКРЫТИЯ НА ИНСТРУМЕНТ СО СЛОЖНОПРОФИЛЬНЫМИ РАБОЧИМИ УЧАСТКАМИ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2557406C2 |

| Установка для гальванической обработки | 1981 |

|

SU950805A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2139371C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННОГО ГАЛЬВАНИЧЕСКОГО ХРОМОВОГО ПОКРЫТИЯ | 2009 |

|

RU2422562C1 |

| СПОСОБ БЕСПОРИСТОГО ТВЁРДОГО ХРОМИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЧУГУНОВ И СТАЛЕЙ | 2015 |

|

RU2603935C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА ДЛИННОМЕРНЫЕ ИЗДЕЛИЯ | 2006 |

|

RU2312174C2 |

| Устройство для хонингования и гальванического наращивания металла | 1979 |

|

SU948599A1 |

| Устройство для электролитического нанесения покрытий | 1989 |

|

SU1678911A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2418105C1 |

Использование: в устройствах для осуществления процессов обработки внутренних поверхностей с использованием ультразвуковых колебаний, в общем специальном машиностроении, преимущественно для хромирования труб и подобных изделий. Сущность изобретения: установка снабжена электродами (анодами) 11 и 12 с токопроводами 13 и центрирующими элементами 9 и 10. Шток 7 выполнен с двумя коническими преобразователями 5 и 6, расположенными последовательно после кольцевого преобразователя 1. Конусность излучающих оболочек составляет 8 12% Каждый электрод 11 и 12 установлен на меньшей торцовой стенке конического преобразователя 5 и 6. Токопроводы 13 выполнены в виде полых штанг, каждая из которых соединена с соответствующим анодом 11 и 12. 2 ил.

УЛЬТРАЗВУКОВАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТРУБ, преимущественно для нанесения хромовых гальванических покрытий, содержащая полый шток с ультразвуковым преобразователем кольцевого типа с наружным излучением, привод поступательного перемещения и подводящие коммуникации, расположенные в полости штока, отличающаяся тем, что она снабжена электродами с токопроводами и центрирующими элементами, шток выполнен по крайней мере с двумя коническими преобразователями, расположенными последовательно после кольцевого преобразователя, причем конусность излучающих оболочек составляет 8 12% каждый электрод установлен на меньшей торцевой стенке конического преобразователя, а токопроводы выполнены в виде полых штанг, каждая из которых соединена с соответствующим анодом.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ультразвуковая установка для очистки внутренней поверхности труб | 1976 |

|

SU650673A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-08-27—Публикация

1992-04-09—Подача