Изобретение относится к устройствам для измельчения сыпучих материалов и может быть использовано в сельскохозяйственной, мукомольной, пищевой и других отраслях промышленности.

Известно измельчающее устройство (А.с. №627853, В02С 13/04, 1976), предназначенное для дробления материалов, содержащее корпус, установленный в нем ротор, выполненный в виде диска с ножами и молотками с логарифмической рабочей поверхностью, решетчатую деку, загрузочное и выгрузное устройства. Причем дека снабжена истирающими пластинами, рабочая поверхность которых составляет острый угол с касательной к окружности деки в сторону вращения ротора.

Недостатком данного устройства является переизмельчаемость материала, низкая эффективность процесса дробления, интенсивный износ ножей и молотков из-за движения ротора только в одну сторону, низкая производительность и высокая энергоемкость процесса измельчения.

Наиболее близкой по технической сущности к изобретению является выбранная в качестве прототипа центробежная мельница (патент РФ №35246, В02С 13/04, опубл. в БИ №1, 2004), включающая корпус с впускным и выпускным патрубками, камеру измельчения, имеющую съемную сборную рифленую отбойную деку и сменное калибрующее сито, установленные по окружности камеры, ротор, снабженный разгонно-лопастными узлами со съемными билами.

Недостатком центробежной мельницы является сложность получения требуемого однородного гранулометрического состава готового продукта, переизмельчаемость материала, недостаточно большая производительность, высокая энергоемкость процесса.

Цель настоящего изобретения - интенсификация процесса измельчения и повышение качества измельчения за счет получения равномерного гранулометрического состава получаемого продукта, увеличение производительности и снижения энергоемкости.

Поставленная цель достигается тем, что в измельчителе сыпучих материалов, включающем корпус с впускным и выпускным патрубками, камеру измельчения, имеющую съемную сборную рифленую отбойную деку и сменное калибрующее сито, установленные по окружности камеры, ротор, снабженный разгонными лопастями, на концах которых установлены съемные билы, в отличие от прототипа дека и решето выполнены составными в виде последовательно чередующихся секций и образующих камеру измельчения. К лопастям ротора закреплены два диска в виде колец, а билы прикреплены к концу каждой разгонной лопасти шарнирно и выполнены пластинчатыми. На верхнем диске по периферии жестко закреплены выбросные лопатки, находящиеся за камерой измельчения, между решетами, деками и верхним диском имеется зазор, меньший или равный модулю помола. Кроме того, на корпусе попарно тангенциально размещены выбросные патрубки с регулируемыми заслонками. Внутренний диаметр впускного патрубка меньше диаметра верхнего диска для беспрепятственного прохода материала в камеру измельчения.

В данном техническом решении установка последовательно чередующихся секций из дек и сит способствует быстрому отводу измельченного материала из камеры измельчения, не допуская переизмельчения материала. Установка двух дисков на разгонные лопасти позволяет создать ограниченное пространство для направленного движения материала в зону измельчения, а за счет большой скорости вращения лопастей с дисками в камере измельчения создается разряжение, вследствие чего осуществляется всасывание материала. За счет вращения выгрузных лопаток, установленных на верхнем диске, в совокупности с выбросными патрубками создается эффект подсоса воздуха через патрубки, что обеспечивают высокую скорость выгрузки и транспортирования измельченного материала, поступающего из камеры измельчения.

Использование нескольких патрубков с регулируемыми заслонками, установленных попарно тангенциально к корпусу, позволяет производить отвод измельченного материала в разные стороны, как при вращении ротора в одну, так и в другую стороны. Для свободного поступления материала в камеру измельчения внутренний диаметр впускного патрубка должен быть меньше внутреннего диаметра верхнего диска. При зазоре между верхним диском и решетами, деками, меньшим или равным модулю помола, недоизмельченный материал не попадает в зону к выбросным лопаткам.

По имеющимся у авторов сведениям совокупность существенных признаков, гарантирующих сущность заявляемого изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии технического решения критерию «новизна» и «изобретательский уровень».

Совокупность существенных признаков, характеризующих изобретение, может быть многократно использована в сельском хозяйстве, комбикормовой, строительной и других отраслях промышленности для измельчения сухих сыпучих материалов и обеспечивает достижение требуемого однородного равномерного гранулометрического состава продукта, высокую производительность и снижение удельной энергоемкости, что позволяет сделать вывод о соответствии изобретения критерию «промышленная применимость».

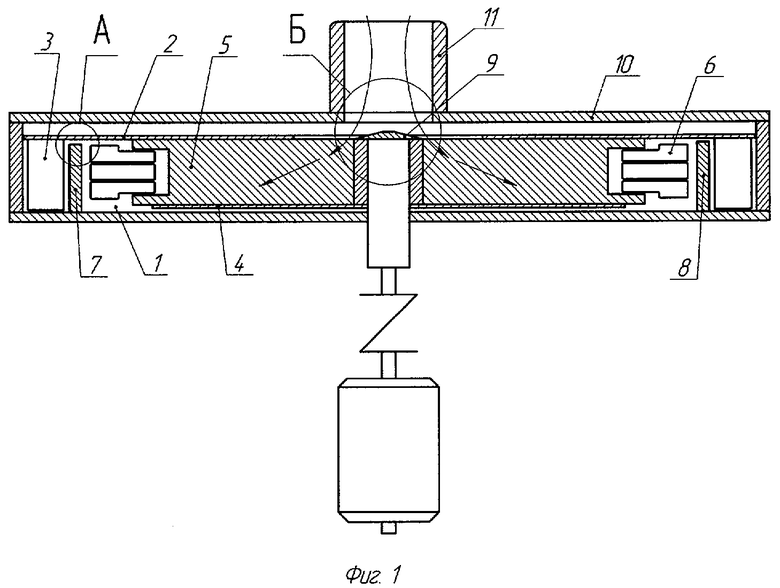

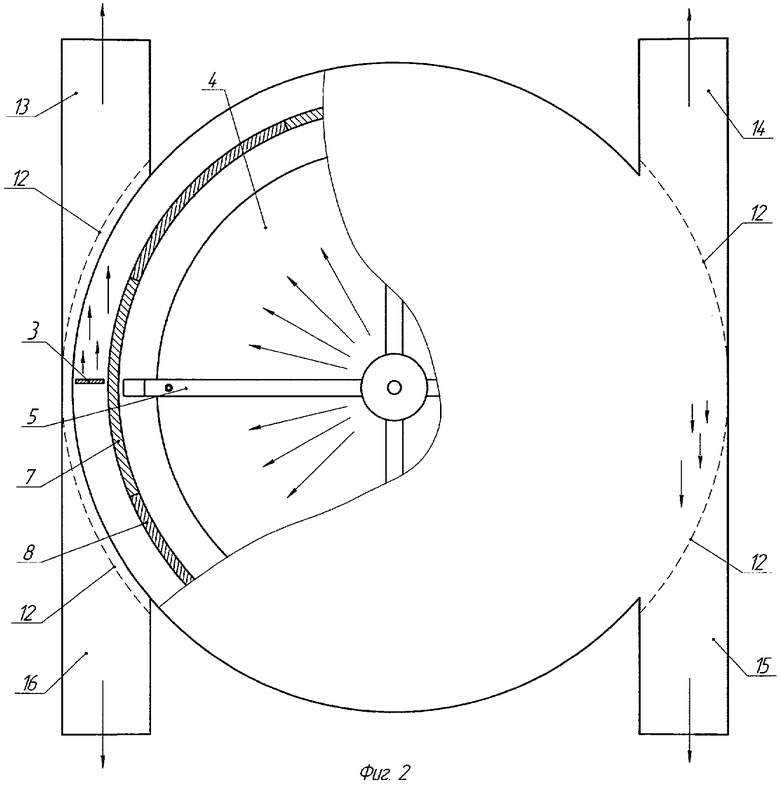

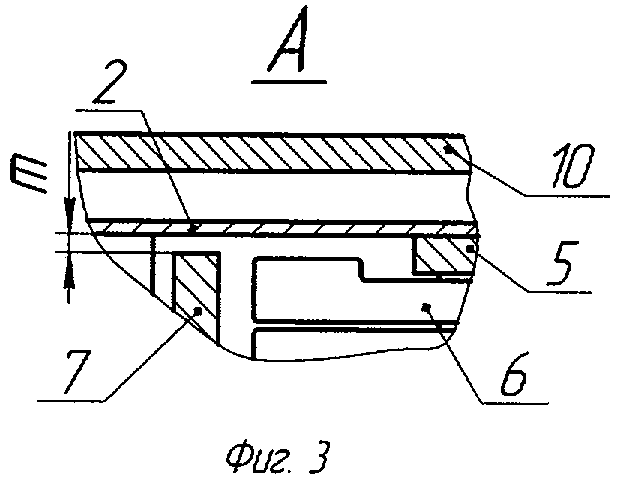

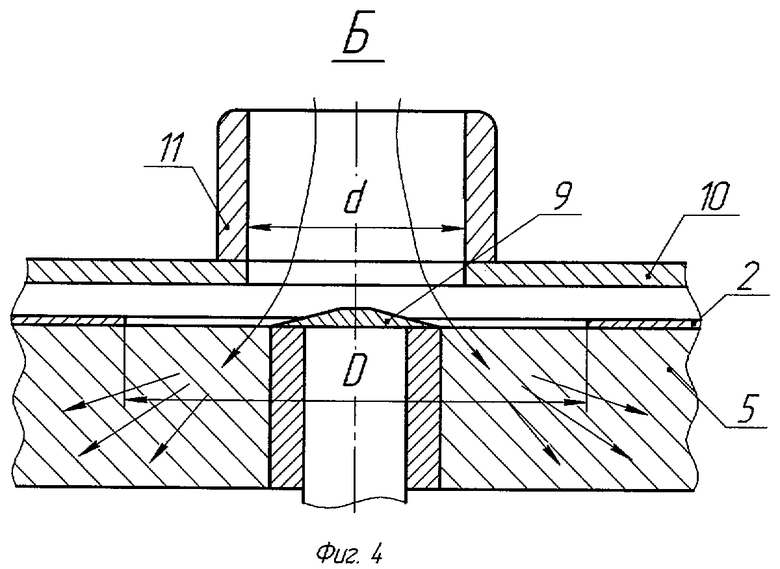

Сущность заявляемого решения поясняется чертежами, где на фиг.1 представлено устройство для измельчения сыпучих материалов - общий вид; на фиг.2 - местный разрез вида сверху на фиг.1; фиг.3 - вид А на фиг.1; фиг.4 - вид Б на фиг.1.

Устройство для измельчения сыпучих материалов состоит из корпуса с горизонтально расположенной камерой измельчения 1 (фиг.1), верхнего 2 и нижнего 4 дисков, прикрепленных к разгонным лопастям 5 и выполненных в виде колец. На верхнем диске 2 по периферии установлены выбросные лопатки 3, находящиеся за кольцом камеры измельчения. На конце каждой разгонной лопасти 5 шарнирно закреплены пластинчатые билы 6 (фиг.1). По окружности камеры измельчения к корпусу закреплены решета 7 и рифленые деки 8, которые выполнены съемными, сборными, составными, в виде последовательно чередующихся секций. Решета 7 и деки 8 образуют кольцо камеры измельчения. Между верхним диском 2 и решетами 7, деками 8 имеется зазор m (фиг.3), для беспрепятственного вращения диска, который меньше или равен модулю помола зерна. Сверху ротора установлен распределительный конус 9 (фиг.4), причем диаметр основания конуса меньше диаметра внутреннего отверстия верхнего диска 2. Корпус имеет крышку 10 (фиг.1), загрузочный патрубок 11 и несколько выпускных патрубков 13, 14, 15, 16 с регулируемыми заслонками 12 (фиг.2), установленных попарно тангенциально к корпусу. Ротор может вращаться как в одну, так и в другую сторону, благодаря чему происходит равномерный износ органов измельчения и осуществляется отвод измельченного материала через разные патрубки.

Устройство для измельчения сыпучих материалов работает следующим образом.

Ротор приводится во вращение с высокой угловой скоростью. Сыпучий материал подается в камеру измельчения 1 через загрузочный патрубок 11, попадает на распределительный конус 9 и равномерно распределяется внутри ротора между верхним диском 2 и нижним диском 4, подхватывается разгонными лопастями 5 и за счет центробежных сил отбрасывается к отбойным декам 8 и решетам 7 в зону измельчения. В зоне измельчения под воздействием активных органов измельчения - бил 6, и пассивных - дек 8 и решет 7, происходит разрушение и измельчение материала. Измельченный материал за счет создаваемого воздушного потока разгонными лопастями 5 и центробежных сил проходит через отверстия решет 7 и попадает к выбросным лопаткам 3. Затем под действием выбросных лопаток 3 измельченный материал перемешается к попарно диаметрально противоположным тангенциально установленным к корпусу выбросным патрубкам 13, 14, 15, 16, которые снабжены заслонками 12 для регулирования живого сечения патрубков. С помощью заслонок 12 можно регулировать подсос воздуха в зону отвода материала, т.е. в зону вращения выбросных лопаток 3, увеличивая тем самым скорость движения кормовоздушной смеси. Модуль помола регулируют с помощью смены секций решет 7, выполненных с отверстиями в соответствии с требуемым гранулометрическим составом. Установка двух дисков 2, 4 на разгонные лопасти 5 позволяет создать ограниченное пространство, что способствует направленному движению материала в зону измельчения. Благодаря наличию разгонных лопастей 5 и дисков 2, 4, вращающихся с большой скоростью, в камере измельчения 1 создается разряжение, способствующее засасыванию материала в камеру измельчения. Это позволяет засасывать материал для измельчения через гибкий материалопровод из буртов или других емкостей.

Особенность работы патрубков 13, 14, 15, 16 у данного устройства для измельчения сыпучих материалов заключается в следующем: при вращении ротора по часовой стрелке сыпучий материал, попав в камеру измельчения 1, воздушным потоком и центробежными силами направляется в зону измельчения, измельченный материал, прошедший через решета 7, увлекается во вращательное движение по часовой стрелке воздушным потоком, который создается выбросными лопатками 3, вращающимися в ту же сторону, что и ротор. Причем заслонки на патрубках 13, 15 (фиг.2) полностью открыты для отвода измельченного материала, заслонки на патрубках 14, 16 могут быть приоткрыты для создания эффекта подсоса воздуха и увеличения скорости кормовоздушной смеси. При вращение ротора по часовой стрелке отвод материала осуществляется только через патрубки 13, 15. При вращении ротора в противоположном направлении происходит отвод материала через патрубки 14, 16.

Предлагаемое устройство для измельчения сыпучих материалов не сложно в изготовлении. Привод ротора не нуждается в применении специального редуктора. Технико-экономическая эффективность достигается за счет получения требуемого однородного гранулометрического состава готового продукта, снижения энергоемкости, увеличения производительности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНАЯ МЕЛЬНИЦА | 1996 |

|

RU2116131C1 |

| МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА | 1994 |

|

RU2079363C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2023 |

|

RU2819309C1 |

| МЕЛЬНИЦА УНИВЕРСАЛЬНАЯ | 2010 |

|

RU2446014C2 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ СЫПУЧИХ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАТЕРИАЛОВ | 2020 |

|

RU2752143C1 |

| ЗЕРНОДРОБИЛКА | 1993 |

|

RU2073569C1 |

| ДРОБИЛКА ЦЕНТРОБЕЖНАЯ С ВНУТРЕННИМ РЕЦИКЛОМ | 1994 |

|

RU2108159C1 |

| ЦЕНТРОБЕЖНАЯ МНОГОСТУПЕНЧАТАЯ МЕЛЬНИЦА | 1994 |

|

RU2080926C1 |

| Центробежная мельница | 1982 |

|

SU1045913A1 |

| РАЗМОЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2002 |

|

RU2252076C2 |

Изобретение относится к машинам для измельчения сыпучих материалов и может быть использовано в сельскохозяйственной, мукомольной, пищевой и других отраслях промышленности. Устройство включает корпус с впускным и выпускными патрубками, камеру измельчения, имеющую съемную сборную рифленую отбойную деку и сменное калибрующее решето, установленные по окружности камеры, ротор, снабженный разгонными лопастями, на концах которых установлены съемные билы. Внутри корпуса дека и решето выполнены составными в виде последовательно чередующихся секций, образующих камеру измельчения. К лопастям ротора прикреплены два диска в виде колец. На верхнем диске по периферии жестко закреплены выбросные лопатки, находящиеся за камерой измельчения. Между верхним диском, решетами и деками имеется зазор, меньший или равный модулю помола. На корпусе устройства попарно тангенциально размещены выбросные патрубки с регулируемыми заслонками. Обеспечивается снижение энергоемкости. 2 з.п. ф-лы, 4 ил.

1. Устройство для измельчения сыпучих материалов, включающее корпус с впускным и выпускными патрубками, камеру измельчения, имеющую съемную сборную рифленую отбойную деку и сменное калибрующее решето, установленные по окружности камеры, ротор, снабженный разгонными лопастями, на концах которых установлены съемные билы, отличающееся тем, что внутри корпуса дека и решето выполнены составными в виде последовательно чередующихся секций, образующих камеру измельчения, к лопастям ротора прикреплены два диска в виде колец, на верхнем диске по периферии жестко закреплены выбросные лопатки, находящиеся за камерой измельчения, между верхним диском, решетами и деками имеется зазор, меньший или равный модулю помола, на корпусе устройства попарно тангенциально размещены выбросные патрубки с регулируемыми заслонками.

2. Устройство для измельчения сыпучих материалов по п.1, отличающееся тем, что билы закреплены шарнирно и выполнены пластинчатыми.

3. Устройство для измельчения сыпучих материалов по п.1, отличающееся тем, что внутренний диаметр впускного патрубка меньше диаметра верхнего диска.

| Контактный регулятор | 1933 |

|

SU35246A1 |

| ИЗМЕЛЬЧИТЕЛЬ ЦЕНТРОБЕЖНО-РОТОРНО-НОЖЕВОГО ТИПА | 2004 |

|

RU2270057C1 |

| Дезинтегратор | 1989 |

|

SU1694211A1 |

| Способ добычи торфа | 1935 |

|

SU48160A1 |

| СПОСОБ ФОРМИРОВАНИЯ ГЛАДКОМЫШЕЧНОЙ МАНЖЕТКИ ВОКРУГ ПРОМЕЖНОСТНОЙ КОЛОСТОМЫ ПОСЛЕ ЭКСТИРПАЦИИ ПРЯМОЙ КИШКИ | 2006 |

|

RU2312612C1 |

Авторы

Даты

2011-03-20—Публикация

2009-10-27—Подача