Изобретение относится к составам керамических масс для изготовления стеновых строительных изделий преимущественно эффективного и условно-эффективного кирпича и пористо-пустотелых камней, и может быть использовано в промышленности строительных материалов.

Известен состав пористой керамики для теплоизоляции стен, преимущественно тепловых агрегатов, включающий мас.%:

(см. К.Э.Горяйнов, К.Н.Дубенецкий, С.Г.Васильков и др. Технология тепло-изоляционных материалов и легких бетонов. - М.: Изд-во литературы по строительству - 1966, с.212, пункт «а».).

Достоинства керамических изделий, изготовленных на основе известного состава массы:

- простая технология формования полуфабрикатов - заливочный метод с кратковременным вибрированием;

- изделия применяются для теплоизоляции поверхности тепловых агрегатов с температурой до 1000°С;

- содержит всего два компонента.

Наряду с достоинствами состава керамической массы имеются и недостатки:

- низкая плотность и прочность изделия (средняя плотность 300 кг/м3, предел прочности при изгибе 1,8-2 кгс/см2 (0,18-0,2 МПа)), что лимитирует применение изделий для самонесущих конструкций стен жилых и промышленных зданий, в том числе для стен тепловых агрегатов.

Известен и второй состав керамической массы для стеновой керамики, приведенный в патенте РФ №2270178, МПК7 С04В 33/00, опубл. 20.02.2006. Известный состав включает, мас.%:

На основе известного состава керамической массы получают стеновой кирпич, повышенной плотности (более 1400 кг/м3) и достаточно высокой прочности марки не менее M100.

Наряду с достоинствами известного состава массы имеются следующие недостатки.

1. Невозможно получить из состава известной массы пористую керамику, например условно-эффективную со средней плотностью не более 1400 кг/м3, так как поризующие газы предварительно удалены термообработкой.

2. Тепло- и механоэнергоемкий процесс приготовления массы, связанный с предварительной термообработкой и последующим дроблением термообработанных компонентов, а также формованием полуфабрикатов полусухим или экструзионными способами формования.

3. Высокая средняя плотность полнотелых изделий (более 1400 кг/м3).

Наиболее близкий состав керамической массы для изготовления пористой керамики, обладающей высокими теплоизоляционными свойствами, приведен в книге (И.И.Мороз. Технология строительной керамики. - Киев: - 1980, с.348). Известный состав включает компоненты при следующем соотношении, мас.%:

Наряду с большими достоинствами (низкая средняя плотность 200 кг/м3 - 300 кг/м3, соответственно низкая теплопроводность - 0,06 Вт/м°С, простая технология формования (заливка в формы), имеются следующие недостатки.

1. Низкая прочность готовых изделий: при изгибе 0,2-0,5 МПа, при сжатии 0,5-1 МПа (см. Ю.П.Горлов. Технология теплоизоляционных и акустических материалов и изделий. - М: Высш. шк. - 1989, с.195, табл.9.2.), что лимитирует их применение в качестве эффективного, условно-эффективного и пористо-полнотелых камней с маркой соответственно M100 и для камней не ниже М 35 (ГОСТ 530-2007).

2. Низкая прочность полуфабрикатов (при сжатии 0,1 МПа), формируемых заливкой в формы, что усложняет процесс распалубливания форм и сушку, так как сушка полуфабрикатов осуществляется на поддонах изделий (см. способ изготовления в прототипе).

3. Низкий архитектурный вид - так как цвет черепка красный с наличием высолов, вследствие большого количества вводимой добавки «ПО-6» и недостающего количества полуводного гипса. Последний, как известно, выполняет не только роль поризатора, стабилизатора шликера, но и отбеливателя, переводящего красножгущийся черепок в светложгущийся.

Задача изобретения - повысить среднюю плотность и прочность до параметров эффективной и условно-эффективной керамики (класс 1,2; 1,4), а также архитектурную выразительность за счет получения светлых тонов черепка (светло-кремового, кремового) без высолов.

Для реализации задачи, в составе массы для стеновой керамики, включающей глину, гипс β-CaSO4·0.5H2O, вспученный минеральный порошок и воздухововлекающую добавку, дополнительно вводят кислый суглинок, глину берут полукислую с содержанием Al2O3 не менее 20 мас.%, в том числе и пиритизированную, содержащую сульфатные и сульфитные примеси (более 2% в пересчете на ион SO3 -2), а в качестве вспученного минерального порошка взят вермикулитовый песок фракции 0-1,25 мм, в качестве воздухововлекающей добавки вводят жидкое силикатное стекло плотностью 1300 кг/м3, при следующем соотношении всех компонентов, мас.%:

Характеристика компонентов массы

1. Суглинок кислый Обидимского месторождения (Тульской области):

- умеренно-пластичный (число пластичности 11,8-12,9);

- неспекающееся, легкоплавкое глинистое сырье;

- прочность черепка из суглинка, с температурой обжига 1000°С 15-17 МПа, красножгущийся.

Химический состав, мас.%: SiO2 - 71,16-72,43; Al2O3+TiO2 - 10,08-12,15; Fe2O3 - 4,91-5,83; CaO - 1,86-2,40; MgO - 0,71-1,4; SO3 - 0,01-0,04; П.П.П - 7,74-9,28.

2. Полукислая легкоплавкая глина пиритизированная. (Кукуевского месторождения Тульской области)

Как видно из химсостава, глина Кукуевского месторождения не соответствует ОСТ 21-78-88 по содержанию сульфат- и сульфитсодержащих примесей (>2% в пересчете на ион SO3 -2), т.е. для стеновой керамики являются некондиционной. Содержит >20% Al2O3, является среднепластичной. Огнеупорность 1280-1290°С, т.е. является легкоплавкой. Пирита в пересчете на ион SO3 -2 содержит (>2%), следовательно, является пиритизированной. Керамический черепок, обожженный при температуре 1000°С имеет прочность 42 МПа, в то время как у принятых суглинков прочность черепка составляет 15-17 МПа. Поэтому, такую глину добавляют к суглинкам для повышения прочности керамики.

Взамен пиритизированной глины может быть принята керамзитовая глина, содержащая не менее 20% Al2O3.

3. Бентонитовая полукислая глина. Высокопластичная (число пластичности 32-35), легкоплавкая. Химический состав включает мас.%: SiO2 - 54; Al2O3 - 17,5 (полукислая); TiO2 - 0.6: Fe2O3 - 6,9; СаО - 2,6; MgO - 2,7; K2O - 2.7; SO3 - 0,9; П.П.П - остальное.

Такая глина, вследствие высокой пластичности и низкого содержания сернистых соединений рекомендуется для теплоизоляционных изделий, т.е. предназначена для массы прототипа.

4. Полукислая тугоплавкая глина Лукошинского месторождения. Отвечает требованиям ТУ РСФСР-434-84. Число пластичности 15-20. Огнеупорность 1430-1570°С. Химический состав, мас.%: SiO2 - 61-63; Al2O3 - 20-27; Fe2O3 - 2-3; СаО - 1,5-1,7; MgO - 0,5-0,7; Na2O +KL2O - 2,1-2,5; П.П.П - 7-8%.

5. Строительный полуводный гипс - β-CaSO4·0.5H2O, выпускается в городе Новомосковск Тульской области.

Основные свойства:

Марка Г4. Насыпная плотность 650 кг/м3. Нормальная густота 49-50%. Начало схватывания 6 мин, конец схватывания 12 мин. Прочность при сжатии 4,2 МПа, а в сухом состоянии 11-12 МПа.

Химический состав включает, мас.%: β-CaSO4·0.5H2O - 89,1; CaCO3 - 9,1; SiO2 - 1-8.

6. Жидкое стекло (натриевое).

Химический состав включает, мас.%: SiO2 - 30,0; Al2O3 - 0,06; Fe2O3 - 0,01; СаО - 0,02; SO3 - 0,15; Na2O - 12; П.П.П - остальное.

Принято жидкое стекло с плотностью 1300 кг/м.

7. Вспученный вермикулит. Приняты частицы фракции 0-1,25 мм.

Химический состав включает: (K2O)Al2O3·SiO6(MgO)6·O20(OH)4. Насыпная плотность 180-200 кг/м3. Отвечает требованиям ГОСТ 12865-67 «Вермикулит вспученный».

8. Вспученный перлитовый песок - принят по свойствам, идентичным вермикулитовому песку, т.е. фракции 0-1,25. Насыпная плотность 200 кг/м3 (для прототипа).

Опыты по реализации задачи

Опыт 1. Дозировали по массе 560 г (28%) (состав №2, таблица 2) пиритизированной некондиционной сухой глины, которую распустили в воде, взятой в количестве 1120 г (В/Т=2). Полученный шликер пропустили через сито 400 отв./см2, чтобы отделить на сетке частицы пирита Fe2S фракции более 0,3 мм (см. статью Л.С.Опалейчук, Ю.В.Иванов «Применение пиритизированной глины Артемовского месторождения для производства плиток для полов». - М: Реферативная информация ВНИИЭСМ. Керамическая промышленность. Выпуск №1. - 1979. - с.14-16), а также осуществляли отделение частиц пирита при помощи переносного электромагнита.

В шликер добавили суглинки, пропущенные через зазор вальцев 1,0 мм (чтобы исключить карбонатные включения и предотвратить дефект дутик). Шликер из двух глин смешивали в течение двух минут, в процессе перемешивания в течение 1,5 мин добавляли смесь полуводного гипса 410 г (20,5%) с вермикулитом 30 г (1,5%), а также 10 г (0,5%) (сверх 100% сухой смеси) жидкого стекла плотностью 1,3 г/см3. Полученный шликер в состоянии густой сметаны с водотвердым отношением В/Т=0,56 заливали в формы размером 16×4×4 см с кратковременным вибрированием (10-15 сек.) чтобы выровнять поверхность и заполнить углы формы. Через 15 минут формы распалубливали и (без поддонов) сушили при температуре 150-180°С в течение 10 ч, а затем обжигали в заводской кольцевой печи совместно с керамическим кирпичом при температуре tmax=1000°С.

Через сутки, образцы керамики, изготовленные из состава смеси №2 (таблица 2) испытали на показание средней плотности, прочности и водопоглащения. Цвет керамики воспринимали визуально.

Аналогичным способом изготавливали все образцы керамики из смесей №1; 3; 4; 5; 6; 7, в том числе и образцы из состава массы прототипа №8. Результаты испытания приведены в таблице 3.

Образцы керамики из состава №7 разрушились от повышенного содержания пиритизированной глины (44 мас.% и усиленного газовыделения за счет превышения нормы полуводного гипса (более 42%)).

Анализ и выводы результатов испытания свойств образцов керамики приведены в таблице 3.

1. Плотность пористой керамики превышает плотность известной в 3,9-4,6 раз.

2. Прочность при сжатии - в 20 раз.

3. Изделия обладают повышенным архитектурным видом, так как не имеют высолов на светлом тоне поверхности (кремовый, светло-кремовый).

4. Образцы керамики из массы №2; 3; 5 соответствуют классу 1,4 в соответствии с ГОСТ 530-2007 и относятся к условно-эффективной керамике, причем пористо-полнотелой, а образцы из массы №4 и №6 к эффективной (класс по средней плотности 1,2), то есть средняя плотность не более 1200 кг/м3.

Таким образом, поставленная задача получения массы для условно-эффективного полнотелого керамического кирпича (класса 1,4) с плотностью не выше 1400 кг/м3, эффективной класса 1,2 с повышенной архитектурной выразительностью, маркой по прочности не ниже M100 для кирпича и не менее М35 для камней полнотелых достигнута. Физико-химическая сущность достижения поставленной цели состоит в следующем.

1. В составе массы (до обжига) роль связующего выполняет полуводный гипс, а все остальные компоненты - роль наполнителя, причем каждый из них выполняет определенную функцию в процессе сушки и обжига.

2. В процессе обжига, наоборот, роль связки выполняла глинистая составляющая, а полуводный гипс выполняет ряд следующих функций.

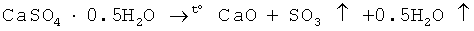

2.1. Роль поризатора, причем более эффективного, чем карбонатосодержащие добавки, так как молекулярная масса газов CO2=60, а газов SO2=80, то есть на одном и том же пути выхода этих газов из массы обжигаемой керамики согласно второму закону Ньютона F=ma, усилие газов SO2 выше, чем у газа СО2. Кроме того, для выхода газов SO2 создаются свободные каналы за счет предварительного выделения химически связанной воды:

.

.

2.2. Роль плавня, за счет образования СаО и соответственно образования стеклофазы CaSiO3, при t=1000°C может образовываться полевой шпат - анортит CaO·Al2O3·SiO2, имеющий кристаллическую структуру. Таким образом, полуводный гипс с одной стороны снижает среднюю плотность поризацией, а с другой стороны - повышает прочность.

2.3. Роль отбеливателя, переводящего красножгущиеся глины в стветложгущиеся, следовательно, исключается видимость высолообразований на кремовой и светло-кремовой поверхности стеновой керамики.

Повышенное количество полуводного гипса в составе массы в 2-3 раза больше, по сравнению с составом прототипа, способствует:

3.1. увеличению прочности, сформованного заливочным способом полуфабриката, что дает возможность сушить сырец-кирпич без поддонов, причем в состоянии типа усадки;

3.2. повышению трещиностойкости при сушке, так как исключается внутреннее напряжение за счет компенсации усадки глинистой составляющей расширением гипсовой составляющей при твердении;

3.3. сокращается срок конца схватывания массы в формах и соответственно увеличивается частота оборачиваемости форм для очередной заливки шликерной массой;

4. Вспученный вермикулит в состоянии пылевидной фракции (менее 1,25 мм) выполняет роль отощающей добавки в процессе сушки, а также способствует повышению архитектурной выразительности, морозостойкости, жаросткойкости и снижению средней плотности.

5. Растворимое стекло выполняет роль воздухововлекающей составляющей, электролита и щелочесодержащего плавня, повышающего прочность.

Экономическая целесообразность в сравнении с составом массы прототипа.

1. Сокращается расход дорогостоящего наполнителя (отощителя) - вспученного вермикулита в 15 раз, причем с предусмотрением утилизации пылевидной фракции (менее 0,16 мм) из электрофильтров. Данное сокращение позволяет компенсировать больший расход в заявленном составе полуводного гипса (в прототипе 10 мас.%, в заявленном составе 20,5-37 мас.%, что в 2-3,7 раз больше).

2. Предоставляется возможность увеличения производительности сушилок, за счет исключения поддонов, и возможность сушки в состоянии штабели и также уменьшаются затраты тепла на испарение воды.

3. Обжигать изделия можно совместно с керамическим кирпичом, полученным традиционным способом формования.

4. Предоставляется возможность использования (утилизации) пиритизированных глин и пылевидной фракции вермикулита.

5. Расширяется область применения керамических изделий в строительстве, вследствие обладания керамикой самонесущей способности в ограждающих конструкциях.

6. Вследствие отделения ситовым способом и переносным электромагнитом пирита из шликера пиритизированной глины улучшается экологическая обстановка в цехе обжига и окружающей среде (за пределами цеха), так как предотвращается выделение газа SO2 в цех и атмосферу.

7. Удержанный пирит предусмотрено реализовать в производстве серной кислоты и тем самым направить на вторичное использование.

6. На основании преимуществ, указанных в п.1-7, себестоимость керамических стеновых изделий уменьшается на 20-25% по отношению к прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционная керамическая смесь | 2017 |

|

RU2668599C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2007 |

|

RU2371417C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2270178C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2614341C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2272798C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ГРУБОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2013 |

|

RU2536592C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО, КИРПИЧА КЕРАМИЧЕСКОГО | 2013 |

|

RU2540705C1 |

Изобретение относится к составам керамических масс для изготовления стеновых строительных изделий преимущественно из кирпича. Техническим результатом изобретения является повышение средней плотности и прочности изделий. Состав массы для стеновой керамики включает глину полукислую с содержанием Аl2О3 более 20 мас.%, в том числе и пиритизированную, содержащую сульфатные и сульфитные примеси (более 2% в пересчете на ион SO3 -2), полуводный гипс β-CaSO4·0,5H2O, вспученный вермикулит фракции 0-1,25 мм, жидкое силикатное стекло плотностью 1,3 г/см3 и кислый суглинок, при следующем соотношении компонентов, мас.%: кислый суглинок - 18-50; указанная глина - 28-42; полуводный гипс - 20,5-37; вспученный вермикулит - 1,5-3; жидкое силикатное стекло, сверх 100 % сухой смеси - 0,2-0,5. 3 табл.

Состав массы для стеновой керамики, включающий глину, полуводный гипс β-CaSO4·0,5H2O, вспученный минеральный порошок и воздухововлекающую добавку, отличающийся тем, что используют полукислую глину с содержанием Аl2О3 более 20 мас.%, в том числе и пиритизированную, содержащую сульфатных и сульфитных примесей (более 2% в пересчете на ион SO3 -2), в качестве вспученного минерального порошка используют вспученный вермикулит фракции 0-1,25 мм, а в качестве воздухововлекающей добавки используют жидкое силикатное стекло плотностью 1,3 г/см3, и дополнительно содержит кислый суглинок, при следующем соотношении компонентов, мас.%:

| МОРОЗ И.И | |||

| Технология строительной керамики, Госстройиздат | |||

| - Киев, 1980, с.348 | |||

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2270178C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2306297C1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ | 1972 |

|

SU421973A1 |

Авторы

Даты

2011-03-20—Публикация

2009-11-02—Подача