Изобретение относится к составам композиционной керамической смеси для изготовления стеновых строительных изделий, преимущественно из эффективного кирпича и кирпича повышенной эффективности.

Известен состав пористой керамики для теплоизоляции стен, преимущественно тепловых агрегатов, включающий, мас. %:

(см. К.Э. Горяйнов, К.Н. Дубенецкий, С.Г. Васильков и др. Технология теплоизоляционных материалов и легких бетонов. - М.: Изд-во литературы по строительству - 1966, с. 212, пункт «а».)

Достоинства керамических изделий, изготовленных на основе известного состава массы:

- простая технология формования полуфабрикатов - заливочный метод с кратковременным вибрированием;

- изделия применяются для теплоизоляции поверхности тепловых агрегатов с температурой до 1000°С;

- содержит всего два компонента.

Наряду с достоинствами состава керамической массы имеются и недостатки:

- низкая плотность и прочность изделия (средняя плотность 300 кг/м3, предел прочности при изгибе 1,8-2 кгс/см2 (0,18-0,2 МПа)), что лимитирует применение изделий для самонесущих конструкций стен жилых и промышленных зданий, в том числе для стен тепловых агрегатов.

Известен второй состав керамической смеси для стеновой керамики, приведенный в книге И.И. Мороз. (Технология строительной керамики. -Киев: - 1980, с. 348). Известный состав включает компоненты при следующем соотношении, мас. %:

Наряду с большими достоинствами (низкая средняя плотность 200 кг/м3 - 300 кг/м3, соответственно низкая теплопроводность - 0,06 Вт/м*С, простая технология формования (заливка в формы), имеются следующие недостатки:

1. Низкая прочность готовых изделий: при изгибе 0,2-0,5 МПа, при сжатии 0,5-1 МПа (см. Ю.П. Горлов. Технология теплоизоляционных и акустических материалов и изделий. - М: Высш. шк. - 1989, с. 195, табл. 9.2.), что лимитирует их применение в качестве эффективного кирпича с маркой M100, соответственно ГОСТ 530-2007.

2. Низкая прочность полуфабрикатов (при сжатии 0,1 МПа), формируемых заливкой в формы, что усложняет процесс распалубливания форм и сушку, так как сушка полуфабрикатов осуществляется на поддонах изделий (см. способ изготовления в прототипе).

3. Низкий архитектурный вид - так как цвет черепка красный с наличием высолов, вследствие большого количества вводимой добавки «ПО-6» и недостающего количества полуводного гипса.

Наиболее близкий состав керамической массы для изготовления эффективной керамики приведенный в патенте РФ No 2414442, МПК С04В 38/08, опубл. 20.03.2011. Известный состав включает, мас. %:

Изделия имеют марку по прочности не ниже M100 для полнотелого кирпича (12,3 МПа).

Наряду с достоинствами состава керамической массы имеются и недостатки:

- высокая плотность изделий (средняя плотность 1200-1450 кг/м*), что превышает цель исследования.

Задача изобретения - понизить среднюю плотность кирпича до параметров эффективной керамики (класс 1,2) и повышенной эффективности (класс 1,0) при прочности, удовлетворяющей требования к стеновым строительным изделиям в соответствии с ГОСТ 530-2012, а также уменьшить высолы.

Поставленная задача достигается тем, что композиционная керамическая смесь для изготовления стеновых строительных изделий, включающая суглинок, керамзитовую глину отличающуюся тем, что дополнительно в нее введены: гранулированный шлак - отход чугунолитейного производства фракций 0,6-5 мм, содощелочной плав - отход производства капролактама, и стеклянные микросферы (стеклосферы) фракций 15-200 мкм при следующем соотношении компонентов, мас. %:

Для реализации поставленной задачи были использованы компоненты со следующими свойствами:

1. Суглинок Обидимского месторождение Тульской области. Сырье является с низким количеством крупнозернистых включений с преобладанием мелких песчано-каменистых и карбонатных включений. Суглинки являются неспекающимися легкоплавким умеренно-пластичным сырьем (число пластичности 10-13), за исключением второго слоя, он - малопластичен (число пластичности 3-5). Водопоглощение суглинков 13%, предел прочности при сжатии 81-134 кг/см2, при изгибе 29-44 кг/см2 (при температуре 950-1000°С). Цвет после обжига - красный. По химическому составу суглинки характеризуются следующим содержанием компонентов, %: SiO2 69,21-78,5; Al2O3 8,89-13,95; Fe2O3 3,24-5,47; СаО 0,65-2,85; MgO 0,6-1,7, SO3 0,02-0, 18; Na2O 0,57-1,06; K2O 1,72-2,92; TiO2 0,1-0,2; п.п. п. 3, 11-5,34.

2. Керамзитовая глина Пореченского месторождения Тульской области (КГ-2) - полукислое и легкоплавкое сырье с температурой начала вспучивания 950-1000°С. По пластичности глина относится как к средне - так и к высокопластичному сырью с числом пластичности 19-36. В эксперименте принята среднепластичная керамзитовая глина с числом пластичности 23. Химический состав глины: содержит, мас. %: SiO2 52,7; Fe2O3 10,4; Al2O3 18,4; CaO+MgO 4,5; TiO2 0,75; K2O+Na2O 2,4; SiO3 - следы, п.п. п. 10, 85.

3. Гранулированный шлак производит ПАО «Тулачермет». Граншлак получается в результате обработки огненно-жидких металлургических шлаков водой, происходит резкое охлаждение шлакового расплава и его грануляция - дробление на отдельные мелкие зерна. Структура зерен аморфная, стеклообразная. По зерновому составу гранулированный шлак соответствует 0,6-5 мм. Используется граншлак с средней плотностью 1000-1200 кг/м3, средняя влажность 8% в соответствии с ГОСТ 3476-74 ТУ 14-127-269-2008. Химический состав гранулированного шлака, мас. %: SiO2 37,85; FeO 1,12; Al2O3 6,82; СаО 42,76; MgO 0,16; TiO2 0,35; MgO 8,93; R2O 0,90; основность 1,15.

4. Содощелочной плав - отход производства капролактама Щекинского химкомбината, г. Щекино, Тульская область. Представляет собой порошок желтого цвета, не токсичен, в соответствии с ТУ 113-03-616-87. Хорошо растворяется в обычной воде с температурой 15-20 градусов Цельсия. Химический состав масс %: Na2CO3 - 87,0-94,1; NaOH - 8-10; Fe - 0,001-0,004; не растворимый осадок - 0,2-0,7.

5. Стеклянные микросферы (стеклосферы) представляют собой сферические частицы, наполненные воздухом на основе натриевоборосиликатного стекла, состоящие из отдельных полых частиц сферической формы размером в пределах от 15 до 200 мкм. Производят по ТУ 5951-035-00204990-2010. Сочетание таких свойств как: сферическая форма, низкая плотность, высокая механическая прочность, термостабильность, с температурой плавления порядка 1100, способствует решению поставленной задачи. Стеклосферы вырабатывают из натриевоборосиликатного стекла следующего состава масс.%: Na2O 25.5-28.2; SiO2 71.7-73.8; B2O 3.8-4.4; Al2O3+Fe2O3 не более 0,4. Насыпная масса не более 0,36 г/см3; влажность (массовая доля) не более 0,8%,; плавучесть (объемная доля) не менее 80%.

Пример реализации.

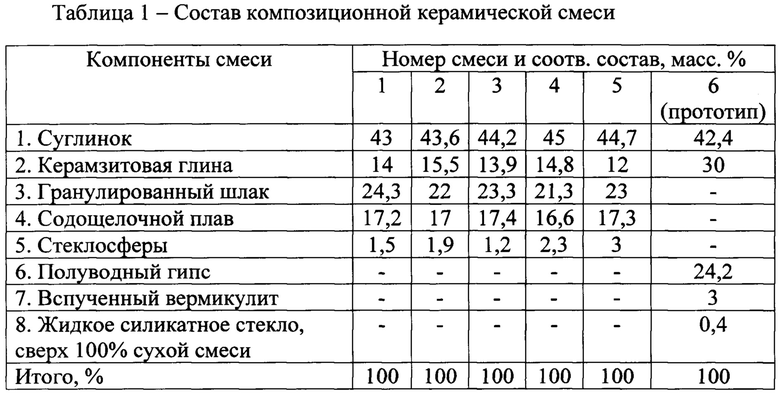

Способ получения композиционной керамической смеси заключается в следующем: осуществлены опыты по реализации состава керамической смеси с использованием сухих компонентов, приведенных по мас. % в таблице №1.

Всего приготовлено пять партий формовочных масс.

Для этого дозировали по массе следующие компоненты состава 03, приведенного в таблице №1. Взяли 380 гр (44,2%) суглинков в который при перемешивании добавили 120 гр (13,9%) керамзитовой глины, 200 гр (23,3%) гранулированного шлака, 10 гр (1,2%) стеклосфер. Через 10 минут перемешивания, сухая масса достигла однородного состояния и в него ввели 150 гр (17,4%) содощелочного плава, растворенного в 470 мл воды. Далее через 5 минут перемешивания получилась необходимая нам композиционная керамическая смесь. Из полученной массу формовали (вручную) образцы. Аналогичным методом были приготовлены составы формовочных масс №1, №2, №4, №5, приведенные в таблице №1.

Образцы размером 50×50×50 мм высушивали естественным образом на стеллажах при температуре 20+2°С. Затем их сушили при максимальной температуре 75±5°С в течении 72 часов. По три сухих образца каждой партии испытывали на прочность после сушки, а остальные обжигали в кольцевой печи температуре 950°С.

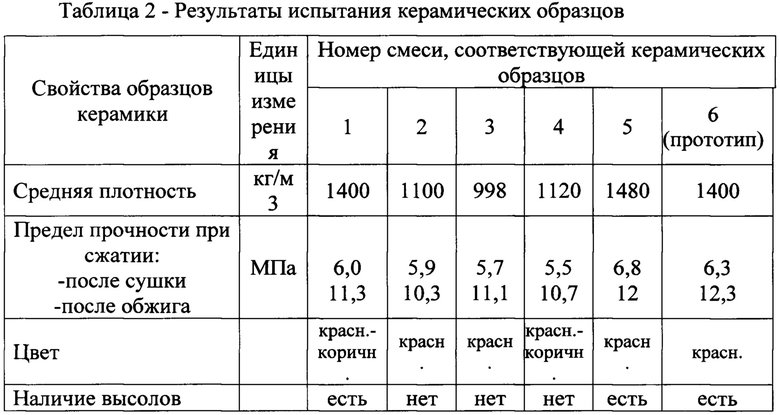

Через сутки, образцы керамики испытывали на показание средней плотности, прочности, а также проверяли на наличие высолов.

Результаты испытаний приведены в таблице 2.

Анализ результатов испытаний свойств образцов стеновой керамики, приведенных в табл.№2, показывает следующее:

1. Составы №1 и №5 не рекомендуются, т.к. не отвечают поставленной задаче по средней плотности и наличию высолов

2. По результатам испытания образцов было установлено, что оптимальный результат композиционной смеси, в сравнении с прототипом, имеют составы №2, №3, №4.

2.1. Средняя плотность образца снизилась до 998-1120 кг/м3 что

позволяет отнести изделие (кирпич) из данных составов к группе эффективной керамики и повышенной эффективности, в соответствии с ГОСТ 530 - 2012 [3].

2.2. Прочность образцов 10,3-11,1 МПа. В соответствии с ГОСТ 530 - 2012, марка по прочности M100, что позволяет использовать кирпич в строительстве [3].

Таким образом, поставленная задача получения композиционной керамической смеси для производства эффективного полнотелого керамического кирпича (класса 1,2) и повышенной эффективности (класс 1,0) с маркой по прочности М100, в соответствии с ГОСТ 530-2012, достигнута.

Физико-химическая сущность достижения поставленной задачи состоит в следующем:

1. Керамзитовая глина способствует увеличению прочности, так как является полукислой, а принятые суглинки кислыми, то есть в составе суглинков повышается не только количество плавня - Fe2O2, но и Al2O3, а следовательно, и количество основного минерала муллита. Кроме того, эта глина способствует и увеличению трещиностойкости при сушке сырца, так как является более пластичной, чем суглинки. Установлено, что добавка более пластичных глин к менее пластичным суглинкам способствует прочности при разрыве в процессе сушки сырца-кирпича, что противодействует усадочным напряжениям (см. Нахротян К.А. Сушка и обжиг в промышленности строительной керамики. - М.: Стройиздат, 1962. -604 с.).

В конечном счете, это способствует также повышению прочности обожженных изделий. За счет керамзитовой глины почти исключается огневая усадка, а следовательно, уменьшается степень общей усадки, но не настолько, чтобы увеличивались размеры кирпича, установленные ГОСТ 530-95 "Кирпич и камни керамические". Этот процесс регулируется установленной нормой добавки этой глины в составе массы, т.е. есть в предлагаемом составе в пределах 13,9-15,5% от сухой массы. Уменьшение степени общей усадки объясняется одним фактором - признаком начала вспучивания керамзитовой глины при температуре обжига кирпича (950°С).

2. Добавление гранулированного шлака в композиционную керамическую смесь делает кирпич менее чувствительным к сушке и повышает его прочность. Это происходит вследствие того, что предварительное смешивание с другими компонентами смеси обеспечивает и более равномерное распределение гранулированного шлака мелкодисперсной горючей ее части в массе.

3. Формирования в процессе обжига муллитоподобной фазы и усиления кристаллизации анортита обеспечивает повышение прочности и морозостойкости керамического кирпича.

4. Под влиянием плавня (стеклянных микросфер) усиливается образование расплава, тем самым улучшается спекание керамики и образование новых фаз.

5. Стеклянные микросферы благодаря своей поверхности обеспечивают мелкопористую структуру кирпича, что приводит к снижению средней плотности изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ СМЕСЬ | 2019 |

|

RU2720340C1 |

| Керамическая масса | 2017 |

|

RU2664288C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2614341C1 |

| СОСТАВ МАССЫ ДЛЯ СТЕНОВОЙ КЕРАМИКИ | 2009 |

|

RU2414442C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2007 |

|

RU2371417C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2019 |

|

RU2729475C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| Керамическая смесь для изготовления строительных изделий | 2018 |

|

RU2698369C1 |

Изобретение относится к составу композиционной керамической смеси для изготовления стеновых строительных изделий, преимущественно из эффективного кирпича и кирпича повышенной эффективности. Технический результат - понижение средней плотности кирпича до параметров эффективной керамики – класс 1,2 и повышенной эффективности - класс 1,0 при прочности, удовлетворяющей требованиям к стеновым строительным изделиям в соответствии с ГОСТ 530-2012, а также уменьшение высолов. Композиционная керамическая смесь для изготовления стеновых строительных изделий, включающая суглинок, керамзитовую глину, отличающаяся тем, что дополнительно в нее введены: гранулированный шлак - отход чугунолитейного производства - фракций 0,6-5 мм, содощелочной плав - отход производства капролактама и стеклянные микросферы (стеклосферы) фракций 15-200 мкм при следующем соотношении компонентов, мас.%: суглинок 43,6-45, керамзитовая глина 13,9-15,5, гранулированный шлак фр. 0,6-5 мм 21,3-23,3, содощелочной плав 16,6-17,4, стеклянные микросферы фр. 15-200 мкм 1,2-2,3. 2 табл.

Композиционная керамическая смесь для изготовления стеновых строительных изделий, включающая суглинок, керамзитовую глину, отличающаяся тем, что дополнительно в нее введены: гранулированный шлак - отход чугунолитейного производства - фракций 0,6-5 мм, содощелочной плав - отход производства капролактама и стеклянные микросферы (стеклосферы) фракций 15-200 мкм при следующем соотношении компонентов, мас. %:

| СОСТАВ МАССЫ ДЛЯ СТЕНОВОЙ КЕРАМИКИ | 2009 |

|

RU2414442C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2311389C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2000 |

|

RU2183208C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОГО КИРПИЧА | 1993 |

|

RU2070177C1 |

| RU 2052417 C1, 20.01.1996 | |||

| Станок для намотки бандажей | 1950 |

|

SU93797A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2614341C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| УСТРОЙСТВО для СЪЕМА АВТОПОКРЫШЕК С БАРАБАНОВ СБОРОЧНЫХ СТАНКОВ | 0 |

|

SU286209A1 |

| US 7807596 B2, 05.10.2010. | |||

Авторы

Даты

2018-10-02—Публикация

2017-08-01—Подача