Область техники

[0001] Настоящее изобретение относится к монокристаллическому суперсплаву на основе Ni, имеющему улучшенное сопротивление ползучести, и, в частности, к усовершенствованию монокристаллического суперсплава на основе Ni для улучшения стойкости к окислению.

Данная заявка испрашивает приоритет по Японской заявке на патент № 2006-248714, поданной в Японии 13 сентября 2006 г., содержание которой включено сюда посредством ссылки.

Уровень техники

[0002] Монокристаллический суперсплав на основе Ni используют в качестве материала для деталей или изделий, применяемых в течение длительных периодов времени при высокой температуре, таких как, например, рабочие или направляющие лопатки, используемые в реактивных двигателях самолетов или газовых турбинах. Монокристаллический суперсплав на основе Ni представляет собой суперсплав, получаемый добавлением Ni (никеля) в качестве основы к Al (алюминию) таким образом, чтобы получить выделение типа Ni3Al для упрочнения, затем смешиванием с металлом, имеющим высокую температуру плавления, таким как Cr (хром), W (вольфрам) и Та (тантал), с получением сплава и превращением его в монокристалл. В качестве монокристаллического суперсплава на основе Ni были разработаны суперсплав первого поколения, не включающий Re (рения), суперсплав второго поколения, включающий примерно 3 мас.% Re, и суперсплав третьего поколения, включающий от 5 до 6 мас.% Re, при этом с каждым последующим поколением улучшалось сопротивление ползучести. Например, CMSX-2 (выпускаемый Canon-Muskegon Corporation, см. Патентный документ 1) известен как монокристаллический суперсплав на основе Ni первого поколения, CMSX-4 (выпускаемый Canon-Muskegon Corporation, см. Патентный документ 2) известен как монокристаллический суперсплав на основе Ni второго поколения, а CMSX-10 (выпускаемый Canon-Muskegon Corporation, см. Патентный документ 3) известен как монокристаллический суперсплав на основе Ni третьего поколения.

[0003] Монокристаллический суперсплав на основе Ni подвергают обработке на твердый раствор при заданной температуре, а затем подвергают обработке старением, получая структуру металла с улучшенной прочностью. Такой суперсплав относится к так называемым дисперсионно-твердеющим сплавам со структурой, включающей матрицу (γ-фазу) в качестве аустенитной фазы, и выделившуюся фазу (γ'-фазу), диспергированную и выделившуюся в матрице в качестве промежуточной регулярной фазы.

[0004] CMSX-10, представляющий собой монокристаллический суперсплав на основе Ni третьего поколения, изготавливают с целью достижения улучшенного сопротивления ползучести при высокой температуре по сравнению с монокристаллическим суперсплавом на основе Ni второго поколения. Однако, поскольку содержание Re является высоким, а именно составляет 5 мас.% или более и превышает количество твердого раствора Re в матрице (γ-фаза), оставшийся Re связывается с другими элементами и при высокой температуре выделяется так называемая ТПУ (топологически плотно упакованная) фаза. В результате количество ТПУ-фазы в результате длительного использования при высокой температуре повышается, и поэтому возникает проблема снижения сопротивления ползучести.

[0005] С целью решения этой проблемы монокристаллического суперсплава на основе Ni третьего поколения добавляли Ru (рутений), подавляющий ТПУ-фазу, а содержания других составляющих элементов задавали в их оптимальных интервалах, доводя постоянную решетки матрицы (γ-фазы) и постоянную решетки выделившейся фазы (γ'-фазы) до их оптимальных значений, и таким образом был разработан монокристаллический суперсплав на основе Ni с повышенной прочностью при высокой температуре (жаропрочностью). Такой монокристаллический суперсплав на основе Ni включает суперсплав четвертого поколения, включающий до примерно 3 мас.% Ru, и суперсплав пятого поколения, включающий 4 мас.% или более Ru, при этом сопротивление ползучести улучшается согласно каждому следующему поколению. Например, TMS-138 (выпускаемый NIMS-IHI, см. Патентный документ 4) известен как монокристаллический суперсплав на основе Ni четвертого поколения, а TMS-162 (выпускаемый NIMS-IHI, см. Патентный документ 5) известен как монокристаллический суперсплав на основе Ni пятого поколения.

[0006] Как упомянуто выше, TMS-138 в качестве монокристаллического суперсплава на основе Ni четвертого поколения и TMS-162 в качестве монокристаллического суперсплава на основе Ni пятого поколения представляют собой суперсплавы, имеющие улучшенное сопротивление ползучести. Однако при нагревании образцов для испытаний при температуре 1100°С в течение 500 часов обнаруживается, что происходит большее изменение веса в отрицательном направлении.

[0007] Анализ элементной карты поперечного сечения изготовленной из TMS-138 лопатки после испытания на реактивном двигателе показал, что оксиды Ni и Со (кобальта) распределились в виде слоя, а под этими оксидами распределился оксид Al или Cr в виде зерен на самой верхней поверхности лопатки. При формировании оксида Al в виде слоя рост является медленным и стабильным, и он становится сплошным и таким образом играет роль стойкой к окислению защитной пленки. Однако оксиды Ni и Со растут быстро, и их адгезия с материалом основы ниже, чем у оксида Al, поэтому происходит отслаивание. Соответственно явление отслаивания происходит по мере окисления, при этом изменение веса усиливается в отрицательном направлении. Таким образом, большое изменение веса свидетельствует о том, что стойкость к окислению является неудовлетворительной.

Патентный документ 1: патент США № 4582548

Патентный документ 2: патент США № 4643782

Патентный документ 3: патент США № 5366695

Патентный документ 4: патент США № 6966956

Патентный документ 5: заявка на патент США, публикация № 2006/0011271

Раскрытие изобретения

Задача, решаемая изобретением

[0008] Изобретение было задумано для решения вышеупомянутой проблемы, поэтому цель изобретения состоит в том, чтобы предложить монокристаллический суперсплав на основе Ni, у которого стойкость окислению может быть улучшена при сохранении высокого сопротивления ползучести, что является характерным признаком монокристаллических суперсплавов на основе Ni четвертого и пятого поколений.

Средства решения поставленной задачи

[0009] Авторы данной заявки провели интенсивные исследования, основанные на описанных выше монокристаллических суперсплавах на основе Ni четвертого и пятого поколений и в результате обнаружили, что

(1) сопротивление ползучести может быть сохранено и стойкость к окислению может быть улучшена путем задания содержаний Al, Cr и Hf (гафния) в их оптимальных интервалах; и

(2) сопротивление ползучести может быть также сохранено и стойкость к окислению может быть также улучшена путем повышения содержания имеющего высокую стойкость к окислению Cr и использования более подходящего содержания с учетом стабильности структуры и подавления ТПУ-фазы.

Изобретение было осуществлено на основании сделанных открытий.

[0010] То есть монокристаллический суперсплав на основе Ni согласно изобретению имеет состав, включающий: от 5,0 до 7,0 мас.% Al, от 4,0 до 10,0 мас.% Та, от 1,1 до 4,5 мас.% Мо, от 4,0 до 10,0 мас.% W, от 3,1 до 8,0 мас.% Re, от 0,0 до 2,0 мас.% Hf, от 2,5 до 8,5 мас.% Cr, от 0,0 до 9,9 мас.% Со, от 0,0 до 4,0 мас.% Nb и от 1,0 до 14,0 мас.% Ru в расчете на массовую долю; а остальное включает Ni и случайные примеси. При этом содержания Hf и Cr могут составлять в интервале от 0,0 до 0,5 мас.% Hf и в интервале от 5,1 до 8,5 мас.% Cr соответственно. Кроме того, содержания Hf, Cr, Mo и Ta могут составлять в интервале от 0,0 до 0,5 мас.% Hf, в интервале от 5,1 до 8,5 мас.% Cr, в интервале от 2,1 до 4,5 мас.% Мо и в интервале от 4,0 до 6,0 мас.% Та соответственно.

[0011] Вдобавок, монокристаллический суперсплав на основе Ni согласно изобретению имеет состав, включающий: от 5,0 до 6,5 мас.% Al, от 4,0 до 6,5 мас.% Та, от 2,1 до 4,0 мас.% Мо, от 4,0 до 6,0 мас.% W, от 4,5 до 7,5 мас.% Re, от 0,1 до 2,0 мас.% Hf, от 2,5 до 8,5 мас.% Cr, от 4,5 до 9,5 мас.% Со, от 0,0 до 1,5 мас.% Nb и от 1,5 до 6,5 мас.% Ru в расчете на массовую долю; а остальное включает Ni и случайные примеси. При этом содержание Cr может составлять в интервале от 4,1 до 8,5 мас.% Кроме того, содержание Cr может составлять в интервале от 5,1 до 8,5 мас.%.

Кроме того, содержания Hf и Cr могут составлять в интервале от 0,1 до 0,5 мас.% Hf и в интервале от 4,1 до 8,5 мас.% Cr соответственно. Более того, содержания Hf и Cr могут составлять в интервале от 0,1 до 0,5 мас.% Hf и в интервале от 5,1 до 8,5 мас.% Cr соответственно.

[0012] Кроме того, монокристаллический суперсплав на основе Ni согласно изобретению имеет состав, включающий: от 5,5 до 5,9 мас.% Al, от 4,7 до 5,6 мас.% Та, от 2,2 до 2,8 мас.% Мо, от 4,4 до 5,6 мас.% W, от 5,0 до 6,8 мас.% Re, от 0,1 до 2,0 мас.% Hf, от 4,0 до 6,7 мас.% Cr, от 5,3 до 9,0 мас.% Со, от 0,0 до 1,0 мас.% Nb и от 2,3 до 5,9 мас.% Ru в расчете на массовую долю; а остальное включает Ni и случайные примеси. При этом содержания Hf и Cr могут составлять в интервале от 0,1 до 0,5 мас.% Hf и в интервале от 5,1 до 6,7 мас.% Cr соответственно.

[0013] Вдобавок, в том случае, когда задан ОР (параметр окисления) вышеописанного монокристаллического суперсплава на основе Ni = 5,5·[Cr(мас.%)]+15,0·[Al(мас.%)]+9,5·[Hf(мас.%)], предпочтительно, чтобы удовлетворялось выражение ОР≥108. Вдобавок, может удовлетворяться ОР≥113.

[0014] К тому же, вышеописанный монокристаллический суперсплав на основе Ni может дополнительно включать 1 мас.% или менее Ti (титана) в расчете на массовую долю. Вдобавок, монокристаллический суперсплав на основе Ni может дополнительно включать по меньшей мере один компонент из В (бора), С (углерода), Si (кремния), Y (иттрия), La (лантана), Ce (церия), V (ванадия) и Zr (циркония). Кроме того, предпочтительно, чтобы количество В составляло не более 0,05 мас.%, количество С составляло не более 0,15 мас.%, количество Si составляло не более 0,1 мас.%, количество Y составляло не более 0,1 мас.%, количество La составляло не более 0,1 мас.%, количество Ce составляло не более 0,1 мас.%, количество V составляло не более 1 мас.% и количество Zr составляло не более 0,1 мас.%. В том случае, когда постоянная решетки матрицы обозначена как а1, а постоянная решетки выделившейся фазы обозначена как а2, предпочтительно, чтобы удовлетворялось уравнение а2≤0,999а1. Вдобавок, более предпочтительно, чтобы удовлетворялось уравнение а2≤0,9965а1. Когда задана формула, т.е. Р=-200[Cr(мас.%)]+80[Mo(мас.%)]-20[Mo(мас.%)]2+200[W(мас.%)]-14[W(мас.%)]2+30[Ta(мас.%)]-1,5[Ta(мас.%)]2+2,5[Co(мас.%)]+1200[Al(мас.%)]-100[Al(мас.%)]2+100[Re(мас.%)]+1000[Hf(мас.%)]-2000[Hf(мас.%)]2+700[Hf(мас.%)]3, может удовлетворяться выражение P<4500.

Преимущества изобретения

[0015] В соответствии с монокристаллическим суперсплавом на основе Ni по изобретению за счет задания содержаний Al, Cr и Hf в их оптимальных интервалах может быть улучшена стойкость к окислению при сохранении сопротивления ползучести. Вдобавок, можно легко задать содержания Al, Cr и Hf в их оптимальных интервалах при помощи параметра ОР=5,5·[Cr(мас.%)]+15,0·[Al(мас.%)]+9,5·[Hf(мас.%)].

Краткое описание чертежей

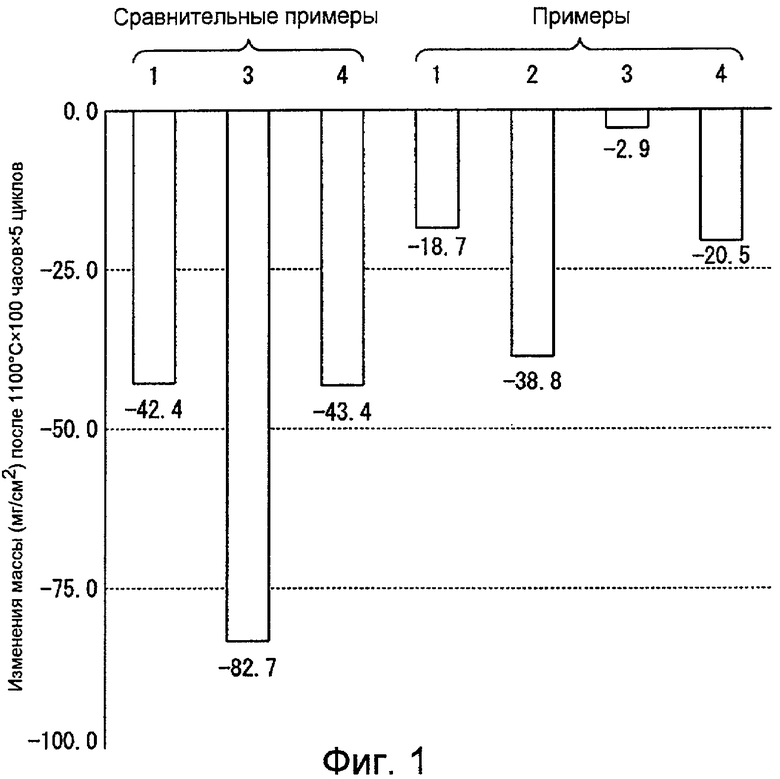

[0016] [Фиг.1] Фиг.1 представляет собой диаграмму, иллюстрирующую изменения массы (мг/см2) сплавов, которые были подвергнуты обработке при 1100°С·100 часов·5 циклов.

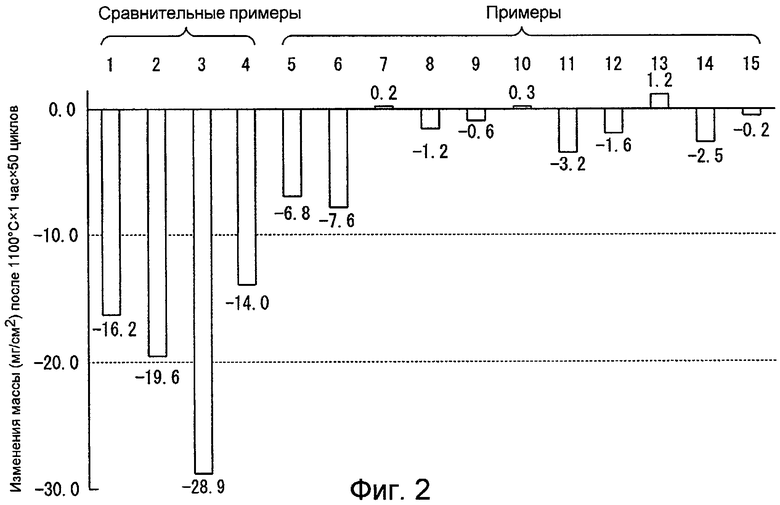

[Фиг.2] Фиг.2 представляет собой диаграмму, иллюстрирующую изменения массы (мг/см2) сплавов, которые были подвергнуты обработке при 1100°С·1 час·50 циклов.

[Фиг.3] Фиг.3 представляет собой диаграмму, иллюстрирующую взаимосвязь между величиной ОР и результатами измерений изменения массы, представленными на Фиг.2.

[Фиг.4] Фиг.4 представляет собой диаграмму, иллюстрирующую взаимосвязь между величиной ОР и результатами измерений изменения массы, представленными на Фиг.1.

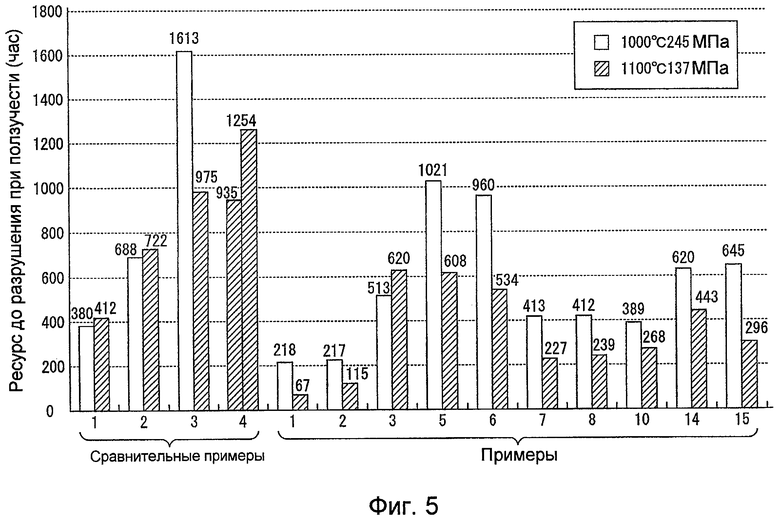

[Фиг.5] Фиг.5 представляет собой диаграмму, иллюстрирующую результаты измерений ресурса до разрушения при ползучести (часы) сплавов.

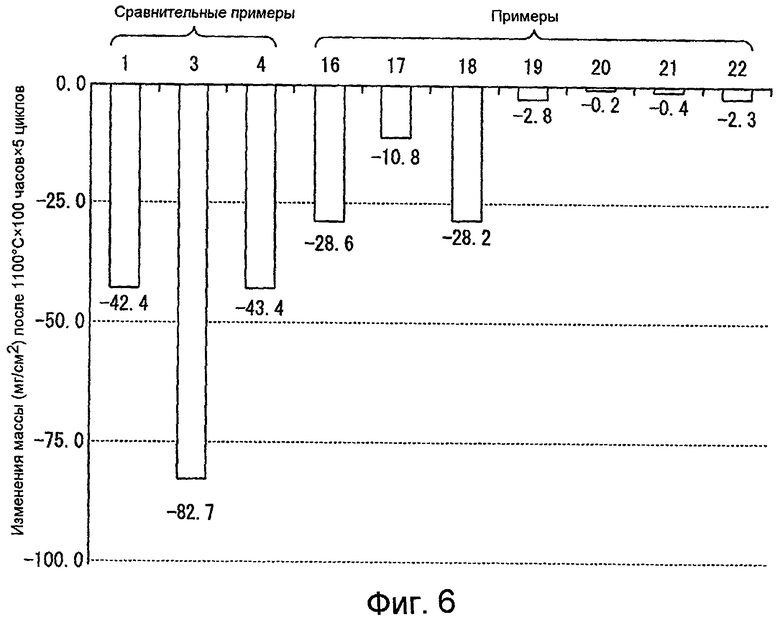

[Фиг.6] Фиг.6 представляет собой диаграмму, иллюстрирующую изменения массы (мг/см2) сплавов, которые были подвергнуты обработке при 1100°С·100 часов·5 циклов.

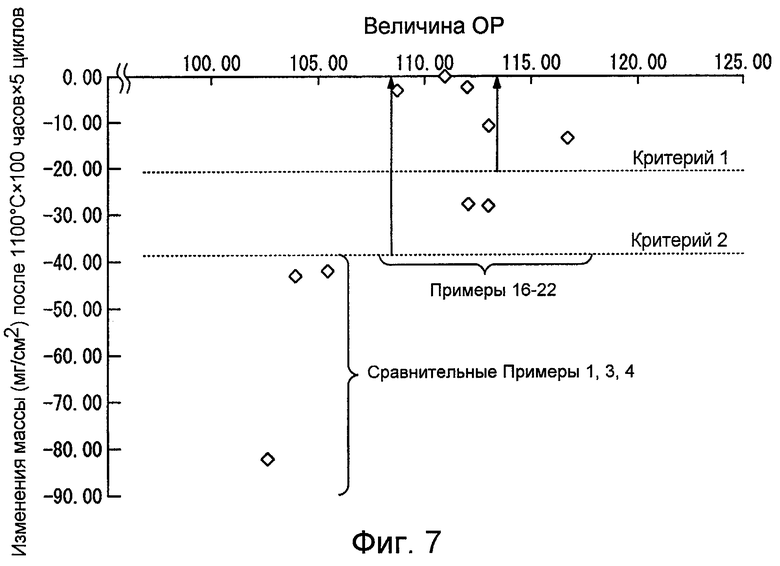

[Фиг.7] Фиг.7 представляет собой диаграмму, иллюстрирующую взаимосвязь между величиной ОР и результатами измерений изменения массы, представленными на Фиг.6.

[Фиг.8] Фиг.8 представляет собой диаграмму, иллюстрирующую результаты измерений ресурса до разрушения при ползучести (часы) сплавов.

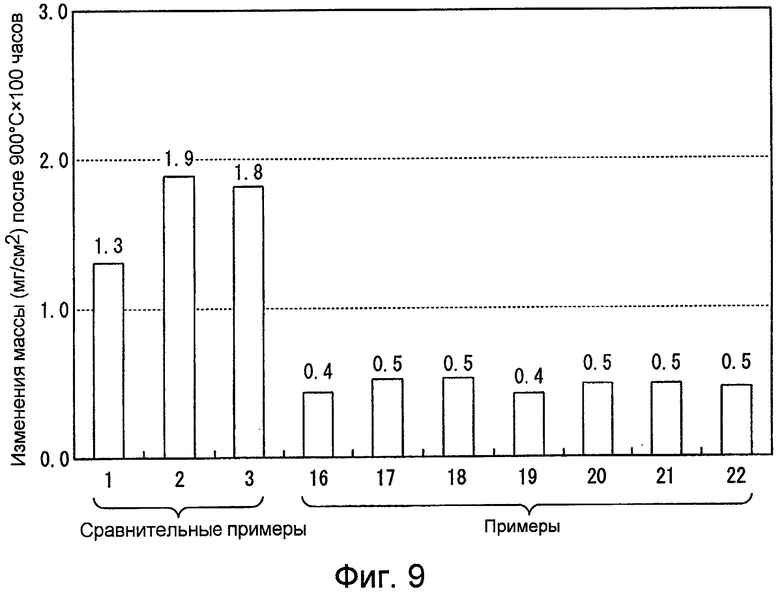

[Фиг.9] Фиг.9 представляет собой диаграмму, иллюстрирующую изменения массы (мг/см2) сплавов, которые были подвергнуты обработке при 900°С·100 часов.

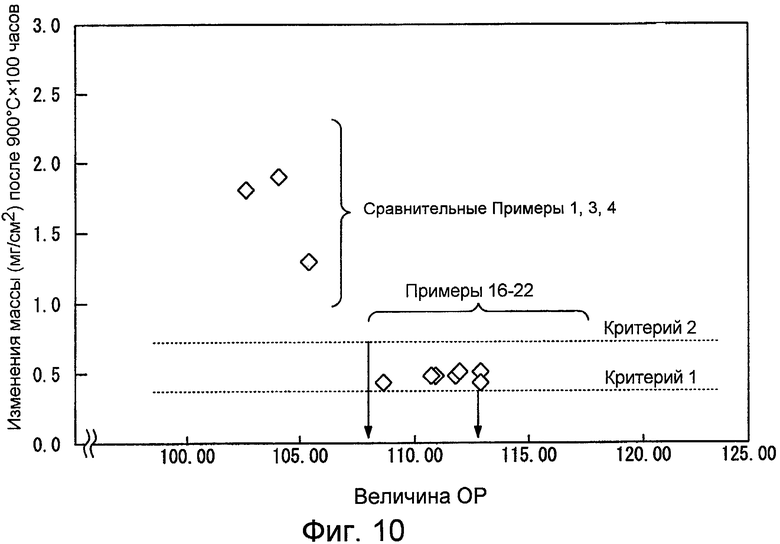

[Фиг.10] Фиг.10 представляет собой диаграмму, иллюстрирующую взаимосвязь между величиной ОР и результатами измерений изменения массы, представленными на Фиг.9.

Предпочтительные варианты осуществления изобретения

[0017] Далее следует подробное описание вариантов осуществления изобретения. Монокристаллический суперсплав на основе Ni согласно изобретению представляет собой сплав, включающий такие компоненты, как Al, Ta, Mo, W, Re, Hf, Cr, Co и Ru, а также Ni (остальное) со случайными примесями.

[0018] Монокристаллический суперсплав на основе Ni представляет собой, например, сплав, имеющий состав, включающий от 5,0 до 7,0 мас.% Al, от 4,0 до 10,0 мас.% Та, от 1,1 до 4,5 мас.% Мо, от 4,0 до 10,0 мас.% W, от 3,1 до 8,0 мас.% Re, от 0,0 до 2,0 мас.% Hf, от 2,5 до 8,5 мас.% Cr, от 0,0 до 9,9 мас.% Со, от 0,0 до 4,0 мас.% Nb и от 1,0 до 14,0 мас.% Ru в расчете на массовую долю, а остальное включает Ni и случайные примеси.

[0019] Вдобавок, монокристаллический суперсплав на основе Ni представляет собой, например, сплав, имеющий состав, включающий от 5,0 до 6,5 мас.% Al, от 4,0 до 6,5 мас.% Та, от 2,1 до 4,0 мас.% Мо, от 4,0 до 6,0 мас.% W, от 4,5 до 7,5 мас.% Re, от 0,1 до 2,0 мас.% Hf, от 2,5 до 8,5 мас.% Cr, от 4,5 до 9,5 мас.% Со, от 0,0 до 1,5 мас.% Nb и от 1,5 до 6,5 мас.% Ru в расчете на массовую долю, а остальное включает Ni и случайные примеси.

[0020] К тому же, монокристаллический суперсплав на основе Ni представляет собой, например, сплав, имеющий состав, включающий от 5,5 до 5,9 мас.% Al, от 4,7 до 5,6 мас.% Та, от 2,2 до 2,8 мас.% Мо, от 4,4 до 5,6 мас.% W, от 5,0 до 6,8 мас.% Re, от 0,1 до 2,0 мас.% Hf, от 4,0 до 6,7 мас.% Cr, от 5,3 до 9,0 мас.% Со, от 0,0 до 1,0 мас.% Nb и от 2,3 до 5,9 мас.% Ru в расчете на массовую долю, а остальное включает Ni и случайные примеси.

[0021] Все эти суперсплавы содержат γ-фазу (матрица) в качестве аустенитной фазы и γ'-фазу (выделившаяся фаза) в качестве промежуточной регулярной фазы, диспергированной и выделившейся в матрице. γ'-Фаза в основном включает интерметаллическое соединение, представленное формулой Ni3Al. За счет γ'-фазы улучшается жаропрочность монокристаллического суперсплава на основе Ni.

[0022] Изобретение характеризуется тем, что содержания Al, Cr и Hf заданы в их оптимальных интервалах. Поэтому вначале будут описаны данные компоненты, а затем следует описание других компонентов.

[0023] Cr представляет собой элемент, имеющий высокую стойкость к окислению и улучшающий, вместе с Hf и Al, стойкость монокристаллического суперсплава на основе Ni к высокотемпературной коррозии.

Содержание (массовая доля) Cr предпочтительно составляет в интервале от 2,5 до 8,5 мас.%, более предпочтительно - в интервале от 4,1 до 8,5 мас.%, а еще более предпочтительно - в интервале от 4,0 до 6,7 мас.% и наиболее предпочтительно - в интервале от 5,1 до 8,5 мас.%, в том случае, если массовая доля Hf составляет не более 2,0 мас.%, предпочтительно - в интервале от 0,1 до 2,0 мас.%.

Вдобавок, содержание Cr предпочтительно составляет в интервале от 4,1 до 8,5 мас.%, более предпочтительно - в интервале от 5,1 до 8,5 мас.%, а еще более предпочтительно - в интервале от 5,1 до 6,7 мас.%, в том случае, если массовая доля Hf составляет не более 0,5 мас.%, а предпочтительно - в интервале от 0,1 до 0,5 мас.%.

Содержание Cr менее 2,5 мас.% не является предпочтительным, поскольку не может быть обеспечена стойкость к высокотемпературной коррозии на желаемом уровне. Содержание Cr более 8,5 мас.% не является предпочтительным, поскольку подавляется выделение γ'-фазы и образуется вредная фаза, такая как σ-фаза или μ-фаза, в результате чего снижается жаропрочность.

[0024] Al связывается с Ni, образуя интерметаллическое соединение, представленное формулой Ni3Al и составляющее γ'-фазу, тонко и равномерно диспергированную и выделившуюся в матрице с долей от 60 до 70% в объемных процентах, так чтобы повысить жаропрочность. Кроме того, Al представляет собой элемент, имеющий высокую стойкость к окислению и повышающий вместе с Cr и Hf стойкость монокристаллического суперсплава на основе Ni к высокотемпературной коррозии.

Содержание (массовая доля) Al предпочтительно составляет в интервале от 5,0 до 7,0 мас.%, более предпочтительно - в интервале от 5,0 до 6,5 мас.%, а наиболее предпочтительно - в интервале от 5,5 до 5,9 мас.%.

Содержание Al менее 5,0 мас.% не является предпочтительным, поскольку выделяемое количество γ'-фазы становится недостаточным, и поэтому не могут быть обеспечены жаропрочность и стойкость к высокотемпературной коррозии на желаемом уровне. Содержание Al более 7,0 мас.% не является предпочтительным, поскольку образуется большое количество крупных выделений γ-фазы, так называемой эвтектической γ'-фазы, и обработка на твердый раствор не может быть осуществлена, а поэтому не может быть обеспечена высокая жаропрочность при высокой температуре.

[0025] Hf представляет собой элемент, сегрегирующий по границам зерен и упрочняющий границы зерен в результате сегрегирования на границе между γ-фазой и γ'-фазой, тем самым повышая жаропрочность. Вдобавок, Hf представляет собой элемент, имеющий высокую стойкость к окислению и повышающий вместе с Cr и Al стойкость монокристаллического суперсплава на основе Ni к высокотемпературной коррозии.

Содержание (массовая доля) Hf предпочтительно составляет не более 2,0 мас.%, более предпочтительно - не более 0,5 мас.%, еще более предпочтительно - в интервале от 0,1 до 2,0 мас.%, а наиболее предпочтительно - в интервале от 0,1 до 0,5 мас.%.

Содержание Hf менее 0,01 мас.% не является предпочтительным, поскольку выделяемое количество γ'-фазы становится недостаточным, и поэтому не может быть обеспечена жаропрочность на желаемом уровне. Однако в некоторых случаях, при необходимости, содержание Hf может быть задано от 0 до менее 0,01 мас.%. Содержание Hf более 2,0 мас.% не является предпочтительным, поскольку вызывается локальное плавление и жаропрочность может быть снижена.

[0026] Вышеописанные Cr, Hf и Al могут быть заданы в их оптимальных интервалах с помощью параметра ОР=5,5·[Cr(мас.%)]+15,0·[Al(мас.%)]+9,5·[Hf(мас.%)], удовлетворяющего уравнению ОР≥108, а более предпочтительно - ОР≥113.

[0027] Мо растворяется в твердом состоянии в γ-фазе в качестве матрицы при совместном существовании с W и Та, повышая жаропрочность и способствуя жаропрочности в результате выделения (вторичных фаз) и твердения. Кроме того, Мо в большой степени способствует описываемому ниже размещению дислокаций в сетке дислокаций и несоответствию параметров решетки.

Содержание Мо предпочтительно составляет в интервале от 1,1 до 4,5 мас.%, более предпочтительно - в интервале от 2,1 до 4,5 мас.%, еще более предпочтительно - в интервале от 2,1 до 4,0 мас.%, а наиболее предпочтительно - в интервале от 2,2 до 2,8 мас.%.

Содержание Мо менее 1,1 мас.% не является предпочтительным, поскольку не может быть обеспечена жаропрочность на желаемом уровне. Содержание Мо более 4,5 мас.% не является предпочтительным, поскольку жаропрочность снижается и стойкость к высокотемпературной коррозии также снижается.

[0028] W повышает жаропрочность под действием упрочнения твердого раствора и дисперсионного твердения при совместном существовании с Мо и Та, как упомянуто выше.

Содержание W предпочтительно составляет в интервале от 4,0 до 10,0 мас.%, более предпочтительно - от 4,0 до 6,0 мас.%, а наиболее предпочтительно - в интервале от 4,4 до 5,6 мас.%.

Содержание W менее 4,0 мас.% не является предпочтительным, поскольку не может быть обеспечена жаропрочность на желаемом уровне. Содержание W более 10,0 мас.% не является предпочтительным, поскольку снижается стойкость к высокотемпературной коррозии.

[0029] Ta повышает жаропрочность под действием упрочнения твердого раствора и дисперсионного твердения при совместном существовании с Мо и W, как упомянуто выше, часть которого обеспечивает выделение и твердение γ'-фазы, тем самым улучшая жаропрочность.

Содержание Та предпочтительно составляет в интервале от 4,0 до 10,0 мас.%, более предпочтительно - в интервале от 4,0 до 6,5 мас.%, еще более предпочтительно - в интервале от 4,0 до 6,0 мас.%, а наиболее предпочтительно - в интервале от 4,7 до 5,6 мас.%.

Содержание Та менее 4,0 мас.% не является предпочтительным, поскольку не может быть обеспечена жаропрочность на желаемом уровне. Содержание Та более 10,0 мас.% не является предпочтительным, поскольку образуется σ-фаза или μ-фаза, и поэтому снижается жаропрочность.

[0030] Со расширяет пределы твердого раствора Al, Та и т.п. в матрице при высокой температуре и обеспечивает диспергирование и выделение тонкой γ'-фазы в результате термической обработки с целью улучшения жаропрочности.

Содержание Со предпочтительно составляет в интервале от 0,0 до 9,9 мас.%, более предпочтительно - в интервале от 4,5 до 9,5 мас.%, а наиболее предпочтительно - в интервале от 5,3 до 9,0 мас.%.

Содержание Co менее 0,1 мас.% не является предпочтительным, поскольку выделяемое количество γ'-фазы становится недостаточным и поэтому не может быть обеспечена жаропрочность на желаемом уровне. Однако в некоторых случаях при необходимости количество Со может быть задано от 0 до менее 0,1 мас.%. Содержание Со более 9,9 мас.% не является предпочтительным, поскольку нарушается баланс с другими элементами, такими как Al, Ta, Mo, W, Hf и Cr, и выделяется вредная фаза и поэтому снижается жаропрочность.

[0031] Re растворяется в твердом состоянии в γ-фазе в качестве матрицы и повышает жаропрочность в результате упрочнения твердого раствора. К тому же его преимущество заключается в улучшении стойкости к коррозии. Когда добавляется большое количество Re, существует вероятность того, что при высокой температуре выделится ТПУ-фаза в качестве вредной фазы и снизится жаропрочность.

Содержание Re предпочтительно составляет в интервале от 3,1 до 8,0 мас.%, более предпочтительно - в интервале от 4,5 до 7,5 мас.%, а наиболее предпочтительно - в интервале от 5,0 до 6,8 мас.%.

Содержание Re менее 3,1 мас.% не является предпочтительным, поскольку упрочнение твердого раствора γ-фазой становится недостаточным и не может быть обеспечена жаропрочность на желаемом уровне. Содержание Re более 8,0 мас.% не является предпочтительным, поскольку при высокой температуре выделяется ТПУ-фаза и поэтому не может быть обеспечена жаропрочность на высоком уровне.

[0032] Ru подавляет выделение ТПУ-фазы для улучшения жаропрочности.

Содержание Re предпочтительно составляет в интервале от 1,0 до 14,0 мас.%, более предпочтительно - в интервале от 1,5 до 6,5 мас.%, а наиболее предпочтительно - в интервале от 2,3 до 5,9 мас.%.

Содержание Re менее 1,0 мас.% не является предпочтительным, поскольку при высокой температуре выделяется ТПУ-фаза и поэтому не может быть обеспечена жаропрочность на высоком уровне. Содержание Ru более 14,0 мас.% не является предпочтительным, поскольку выделяется ε-фаза, и поэтому снижается жаропрочность.

[0033] Изобретение характеризуется тем, что содержания Al, Cr и Hf заданы в их оптимальных интервалах. Вдобавок, регулируя содержания Та, Мо, W, Co, Re и Ni, несоответствие параметров решетки (описано ниже), которое рассчитывается по постоянной решетки γ-фазы и постоянной решетки γ'-фазы, и размещение дислокаций в сетке дислокаций могут быть заданы в их оптимальных интервалах с целью улучшения жаропрочности, а в результате добавления Ru может быть подавлено выделение ТПУ-фазы. В частности, при задании содержаний Al, Cr, Та и Мо вышеописанным образом можно снизить себестоимость изготовления сплава. Вдобавок, может быть улучшена усталостная прочность, а несоответствие параметров решетки и размещение дислокаций в сетке дислокаций могут быть заданы на оптимальные значения. Кроме того, в том случае, когда содержание Cr задано на высоком значении с целью улучшения стойкости к окислению, часть количества Та может быть замещена на Nb в том случае, когда нарушается фазовая стабильность. Содержание Мо может быть задано на низком значении в том случае, когда несоответствие параметров решетки становится более отрицательным, а содержание Ru может быть задано на высоком значении с целью большего подавления ТПУ-фазы.

[0034] В окружающих средах применения при высокой температуре от 1273 К (1000°С) до 1373 К (1100°С) в случае, когда постоянная решетки γ-фазы в качестве матрицы обозначена как а1, а постоянная решетки γ'-фазы в качестве выделившейся фазы обозначена как а2, соотношение между а1 и а2 предпочтительно задано удовлетворяющим уравнению а2≤0,999а1. То есть постоянная решетки а2 выделившейся фазы предпочтительно составляет -0,1% или менее от постоянной решетки а1 матрицы. Вдобавок, постоянная решетки а2 выделившейся фазы может составлять 0,9965 или менее от постоянной решетки а1 матрицы. В таком случае соотношение между вышеописанными а1 и а2 удовлетворяет уравнению а2≤0,9965а1. Процентную величину постоянной решетки а2 выделившейся фазы относительно постоянной решетки а1 матрицы называют “несоответствием параметров решетки”.

[0035] В том случае, если постоянные решеток а1 и а2 имеют такое соотношение, выделившаяся фаза укрупняется в направлении, вертикальном по отношению к направлению нагрузки, выделяясь в матрице в результате термической обработки. Таким образом, движение дефектов дислокации в структуре сплава при наличии механического напряжения является минимальным, и сопротивление ползучести повышается.

[0036] Согласно вышеописанному монокристаллическому суперсплаву на основе Ni выделение ТПУ-фазы, вызывающей снижение сопротивления ползучести при высокой температуре, подавляют за счет добавления Ru. Вдобавок, постоянная решетки матрицы (γ-фазы) и постоянная решетки выделившейся фазы (γ'-фазы) могут быть заданы на их оптимальные значения за счет задания содержаний других составляющих элементов в их оптимальных интервалах. Соответственно сопротивление ползучести при высокой температуре может быть улучшено.

[0037] Кроме того, вышеописанный монокристаллический суперсплав на основе Ni может дополнительно содержать Ti. В таком случае содержание Ti предпочтительно составляет не более 1,0 мас.%. Содержание Ti более 1,0 мас.% не является предпочтительным, поскольку выделяется вредная фаза и поэтому снижается жаропрочность.

[0038] К тому же вышеописанный монокристаллический суперсплав на основе Ni может дополнительно содержать Nb. В таком случае содержание Nb предпочтительно составляет не более 4,0 мас.%, более предпочтительно - не более 1,5 мас.%, а наиболее предпочтительно - не более 1,0 мас.%. Содержание Nb более 4,0 мас.% не является предпочтительным, поскольку выделяется вредная фаза и поэтому снижается жаропрочность. Жаропрочность также может быть улучшена при задании суммы содержаний Ta, Nb и Ti (Ta+Nb+Ti), составляющей от 4,0 до 10,0 мас.%.

[0039] Вдобавок, вышеописанный монокристаллический суперсплав на основе Ni может содержать, например, B, C, Si, Y, La, Ce, V, Zr и т.п., помимо случайных примесей. В том случае, когда монокристаллический суперсплав на основе Ni содержит по меньшей мере один компонент из B, C, Si, Y, La, Ce, V и Zr, содержания данных компонентов предпочтительно задают таким образом, чтобы количество В составляло не более 0,05 мас.%, количество С составляло не более 0,15 мас.%, количество Si составляло не более 0,1 мас.%, количество Y составляло не более 0,1 мас.%, количество La составляло не более 0,1 мас.%, количество Ce составляло не более 0,1 мас.%, количество V составляло не более 1 мас.%, и количество Zr составляло не более 0,1 мас.%. Содержания этих компонентов свыше указанных интервалов не являются предпочтительными, поскольку выделяется вредная фаза и поэтому снижается жаропрочность.

[0040] Вдобавок, что касается вышеописанного монокристаллического суперсплава на основе Ni, то параметр Р, определяемый по формуле Р=-200[Cr(мас.%)]+80[Mo(мас.%)]-20[Mo(мас.%)]2+200[W(мас.%)]-14[W(мас.%)]2+30[Ta(мас.%)]-1,5[Ta(мас.%)]2+2,5[Co(мас.%)]+1200[Al(мас.%)]-100[Al(мас.%)]2+100[Re(мас.%)]+1000[Hf(мас.%)]-2000[Hf(мас.%)]2+700[Hf(мас.%)]3, предпочтительно задают на уровне менее 4500. Величина Р служит параметром для прогнозирования общих преимуществ композиций в вышеприведенной формуле, в частности ресурса при высокотемпературной ползучести. Величина Р подробно описана в заявке на Японский патент, публикация № 10-195565.

[0041] Существуют традиционные монокристаллические суперсплавы на основе Ni, вызывающие обратное распределение, однако монокристаллический суперсплав на основе Ni согласно изобретению не вызывает обратного распределения.

Пример 1

[0042] Далее будут представлены примеры для описания преимуществ изобретения. С использованием вакуумной плавильной печи получали расплавы различных монокристаллических суперсплавов на основе Ni и, используя эти расплавы сплавов, отливали множество отличных один от другого по составу слитков сплавов. Составы слитков сплавов (Сравнительные Примеры 1-4 и Примеры 1-15) представлены в Таблице 1.

[0043]

[0044] Затем слитки сплавов подвергали обработке на твердый раствор и обработке старением и исследовали состояния микроструктур сплавов под растровым электронным микроскопом (РЭМ). Что касается обработки на твердый раствор в Примерах 1-15, то начальную температуру обработки на твердый раствор устанавливали в интервале от 1503 К (1230°С) до 1573 К (1300°С) и повышали ступенчато на многочисленных стадиях, устанавливая конечную температуру обработки на твердый раствор в интервале от 1583 К (1310°С) до 1613 К (1340°С), и выдерживали слитки сплавов в течение нескольких часов для получения целевых микроструктур, а затем охлаждали. Продолжительность обработки, необходимая для обработки на твердый раствор, составляла в интервале от 6 до 40 часов. Вдобавок, что касается обработки старением в Примерах 1-4, то осуществляли только первичное старение, включающее выдерживание в течение 4 часов при температуре, составляющей от 1273 К (1000°С) до 1423 К (1150°С), а что касается обработки старением в Примерах 5-15, то последовательно осуществляли первичное старение, включающее выдерживание в течение 4 часов при температуре, составляющей от 1273 К (1000°С) до 1423 К (1150°С), и вторичное старение, включающее выдерживание в течение 16-20 часов при температуре, составляющей 1143 К (870°С). В результате был подтвержден тот факт, что структуры образцов не содержали ТПУ-фазы.

[0045] Затем образцы, подвергнутые обработке на твердый раствор и старению, подвергали испытанию на измерение изменения массы. В Примерах 1-4 испытываемый образец сплава согласно каждому примеру помещали в печь для термической обработки на воздухе, температуру в которой поддерживали на уровне 1373 К (1100°С), и вынимали из нее с интервалом времени в 100 часов, чтобы измерить его массу по истечении 500 часов (5 циклов). Полученные результаты представлены на Фиг.1. Для сравнения такие же измерения осуществляли в Сравнительных Примерах 1, 3 и 4.

Как показано на данном чертеже, изменения массы в сравнительных примерах составляли более “-40 мг/см2”. Все примеры по изобретению дали более низкие значения, чем в сравнительных примерах. Пример 2 дал значение, относительно близкое к сравнительным примерам. Однако Примеры 1 и 4 дали примерно половину от значения Сравнительных Примеров 1 и 4, а Пример 3 дал значение, составляющее не более одной десятой от них.

В Примерах 5-15 образец из каждого примера помещали в печь для термической обработки на воздухе, температуру в которой поддерживали на уровне 1373 К (1100°С), и вынимали из нее каждый час, чтобы измерить его массу по истечении 50 часов (50 циклов). Полученные результаты представлены на Фиг.2. Для сравнения такие же измерения осуществляли в Сравнительных Примерах 1-4.

Как показано на данном чертеже, изменения массы в сравнительных примерах составляли более “-14 мг/см2”. Все примеры по изобретению дали более низкие значения, чем в сравнительных примерах. При сравнении Сравнительного Примера 4, который дал наименьшее изменение массы среди всех сравнительных примеров, с примерами было установлено, что Примеры 5 и 6, которые представляли собой давшие большие изменения массы среди примеров, дали примерно половину от значения в Сравнительном Примере 4.

[0046] Кроме того, Фиг.3 представляет собой диаграмму, иллюстрирующую взаимосвязь между величиной ОР и результатами измерений изменения массы, представленными на Фиг.2. На данной диаграмме вертикальная ось представляет изменение массы (мг/см2), а горизонтальная ось представляет величину ОР, указанную в Таблице 1. На данном чертеже показана корреляционная взаимосвязь между изменением массы и величиной ОР в Сравнительных Примерах 1-4 и Примерах 5-15. А именно может быть проделана группировка по критерию 1 и критерию 2, при этом установлено, что монокристаллический суперсплав на основе Ni, демонстрирующий меньшее изменение массы, чем сплавы в Сравнительных Примерах 1-4, т.е. имеющий высокую стойкость к окислению, может быть получен в том случае, если величина ОР (108) превышает контрольную величину критерия 2. Кроме того, установлено, что в случае, когда необходима высокая стойкость к окислению, состав может быть задан в интервале, не меньшем чем величина ОР (113), превышающая контрольную величину критерия 1.

Вдобавок, Фиг.4 представляет собой диаграмму, иллюстрирующую взаимосвязь между величиной ОР и результатами измерений изменения массы, представленными на Фиг.1. Вертикальная ось представляет изменение массы (мг/см2), а горизонтальная ось представляет величину ОР, указанную в Таблице 1. Из Фиг.4 следует, что в Примерах 1-4 были получены почти такие же результаты, как и на Фиг.3.

[0047] Далее, в Примерах 1-3, 5-8, 10, 14 и 15 измеряли ресурс до разрушения при ползучести (час). Полученные результаты представлены на Фиг.5. Для сравнения такие же измерения осуществляли в Сравнительных Примерах 1-4.

Ресурс до разрушения при ползучести получали, измеряя период времени (срок), в течение которого каждый образец подвергается разрушению при ползучести при каждом из условий, заключающихся в температуре 1000°С и напряжении 245 МПа и температуре 1100°С и напряжении 137 МПа.

Как показано на данном чертеже, Пример 1 и Пример 2 дали более низкие значения, чем в Сравнительном Примере 1, в котором ресурс до разрушения при ползучести (час) является коротким, однако другие примеры дали такие же или более высокие значения, чем в Сравнительном Примере 1.

[0048] В Примерах 16-22 таким же способом, как и в Примерах 1-15, отлили множество слитков сплавов, отличающихся один от другого по составу. Составы слитков сплавов представлены в Таблице 2.

[0049]

[0050] Затем образцы, подвергнутые обработке на твердый раствор и старению, подвергали испытанию на измерение изменения массы. А именно в Примерах 16-22 испытываемый образец сплава согласно каждому примеру помещали в печь для термической обработки на воздухе, температуру в которой поддерживали на уровне 1373 К (1100°С), и вынимали из нее с интервалом времени в 100 часов, чтобы измерить его массу по истечении 500 часов (5 циклов). Полученные результаты представлены на Фиг.6. Для сравнения такие же измерения осуществляли в Сравнительных Примерах 1, 3 и 4.

Как показано на данном чертеже, изменения массы в сравнительных примерах составляли более “-40 мг/см2”. Однако все примеры по изобретению дали более низкие значения, чем в сравнительных примерах.

[0051] Кроме того, Фиг.7 представляет собой диаграмму, иллюстрирующую взаимосвязь между величиной ОР и результатами измерений изменения массы, представленными на Фиг.6. В данном случае вертикальная ось представляет изменение массы (мг/см2), а горизонтальная ось представляет величину ОР, указанную в Таблице 2. Из Фиг.7 следует, что Примеры 16-22 демонстрируют почти такие же результаты, как и на Фиг.3 и 4.

[0052] Далее, в Примерах 16-22 измеряли ресурс до разрушения при ползучести (час). Полученные результаты представлены на Фиг.8. Для сравнения такие же измерения осуществляли в Сравнительных Примерах 1-4.

Как показано на данном чертеже, Пример 19 дал более низкое значение, чем в Сравнительном Примере 1, в котором ресурс до разрушения при ползучести (час) является коротким, однако другие примеры дали более высокие значения, чем в Сравнительном Примере 1.

[0053] В Примерах 16-22 образец сплава согласно каждому примеру помещали в печь для термической обработки на воздухе, температуру в которой поддерживали на уровне 1173 К (900°С), чтобы измерить его массу по истечении 100 часов. Полученные результаты представлены на Фиг.9. Для сравнения такие же измерения осуществляли в Сравнительных Примерах 1-3.

Как показано на данном чертеже, изменения массы в сравнительных примерах составляли более “-1,3 мг/см2”. Однако все примеры по изобретению дали более низкие значения, чем в сравнительных примерах.

[0054] Фиг.10 представляет собой диаграмму, иллюстрирующую взаимосвязь между величиной ОР и результатами измерений изменения массы, представленными на Фиг.9. В данном случае вертикальная ось представляет изменение массы (мг/см2), а горизонтальная ось представляет величину ОР, указанную в Таблице 2. Из Фиг.10 следует, что Примеры 16-22 имели почти такие же результаты, как и на Фиг. 3, 4 и 7.

Промышленная применимость

[0055] С помощью монокристаллического суперсплава на основе Ni по изобретению при задании количеств Al, Cr и Hf в их оптимальных интервалах стойкость к окислению может быть улучшена при сохранении сопротивления ползучести.

Изобретение относится к области металлургии, в частности к монокристаллическим жаропрочным сплавам на основе Ni. Сплав содержит от 5,0 мас.% до 7,0 мас.% Аl, от 4,0 мас.% до 10,0 мас.% Та, от 1,1 мас.% до 4,5 мас.% Мо, от 4,0 мас.% до 10,0 мас.% W, от 3,1 мас.% до 8,0 мас.% Re, от 0,0 мас.% до 2,0 мас.% Hf, от 2,5 мас.% до 8,5 мас.% Сr, от 0,0 мас.% до 9,9 мас.% Со, от 0,0 мас.% до 4,0 мас.% Nb и от 1,0 мас.% до 14,0 мас.% Ru, Ni и неизбежные примеси - остальное. Содержания Сr, Hf и Аl предпочтительно заданы так, что величина параметра окисления ОР составляет не менее 108. Сплав характеризуется повышенной стойкостью к окислению при сохранении высокого сопротивления ползучести. 3 н. и 28 з.п. ф-лы, 2 табл., 10 ил.

1. Монокристаллический жаропрочный сплав на основе Ni, имеющий состав, включающий: от 5,0 до 7,0 мас.% Аl, от 4,0 до 10,0 мас.% Та, от 1,1 до 4,5 мас.% Мо, от 4,0 до 10,0 мас.% W, от 3,1 до 8,0 мас.% Re, от 0,0 до 2,0 мас.% Hf, от 2,5 до 8,5 мас.% Сr, от 0,0 до 9,9 мас.% Со, от 0,0 до 4,0 мас.% Nb и от 1,0 до 14,0 мас.% Ru в расчете на массовую долю, а остальное включает Ni и случайные примеси, при этом, когда задана формула параметра окисления (OP)=5,5·[Cr(мac.%)]+15,0·[Al(мac.%)]+9,5·[Hf(мac.%)], удовлетворяется уравнение ОР≥108.

2. Монокристаллический жаропрочный сплав на основе Ni по п.1, в котором Hf составляет в интервале от 0,0 до 0,5 мас.%, а Сr составляет в интервале от 5,1 до 8,5 мас.%.

3. Монокристаллический жаропрочный сплав на основе Ni по п.1, в котором Hf составляет в интервале от 0,0 до 0,5 мас.%, Сr составляет в интервале от 5,1 до 8,5 мас.%, Мо составляет в интервале от 2,1 до 4,5 мас.%, а Та составляет в интервале от 4,0 до 6,0 мас.%.

4. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.1-3, когда задана формула параметра окисления (OP)=5,5·[Cr(мac.%)]+15,0·[Al(мac.%)]+9,5·[Hf(мac.%)], удовлетворяется уравнение ОР≥113.

5. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.1-3, дополнительно включающий 1,0 мас.% или менее Ti в расчете на массовую долю.

6. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.1-3, дополнительно включающий по меньшей мере один компонент из В, С, Si, Y, La, Се, V и Zr.

7. Монокристаллический жаропрочный сплав на основе Ni по п.6, в котором В составляет не более 0,05 мас.%, С составляет не более 0,15 мас.%, Si составляет не более 0,1 мас.%, Y составляет не более 0,1 мас.%, La составляет не более 0,1 мас.%, Се составляет не более 0,1 мас.%, V составляет не более 1 мас.% и Zr составляет не более 0,1 мас.% в расчете на массовую долю.

8. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.1-3, в котором, когда постоянная решетки матрицы обозначена как а1, а постоянная решетки выделившейся фазы обозначена как а2, удовлетворяется уравнение а2≤0,999а1.

9. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.1-3, в котором, когда постоянная решетки матрицы обозначена как а1, а постоянная решетки выделившейся фазы обозначена как а2, удовлетворяется уравнение а2≤0,9965а1.

10. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.1-3, в котором, когда задана формула Р=-200[Cr(мac.%)]+80[Mo(мac.%)]-20[Mo(мac.%)]2+200[W(мac.%)]-14[W(мac.%)]2+30[Ta(мac.%)]-1,5[Ta(мac.%)]2+2,5[Co(мac.%)]+1200[Al(мac.%)]-100[Al(мac.%)]2+100[Re(мac.%)]+1000[Hf(мас.%)]-2000[Hf(мac.%)]2+700[Hf(мac.%)]3, удовлетворяется уравнение Р<4500.

11. Монокристаллический жаропрочный сплав на основе Ni, имеющий состав, включающий: от 5,0 до 6,5 мас.% Аl, от 4,0 до 6,5 мас.% Та, от 2,1 до 4,0 мас.% Мо, от 4,0 до 6,0 мас.% W, от 4,5 до 7,5 мас.% Re, от 0,1 до 2,0 мас.% Hf, от 2,5 до 8,5 мас.% Сr, от 4,5 до 9,5 мас.% Со, от 0,0 до 1,5 мас.% Nb и от 1,5 до 6,5 мас.% Ru в расчете на массовую долю, а остальное включает Ni и случайные примеси, при этом, когда задана формула параметра окисления (ОР)=5,5·[Сr(мас.%)]+15,0·[Аl(мас.%)]+9,5·[Hf(мас.%)], удовлетворяется уравнение ОР≥108.

12. Монокристаллический жаропрочный сплав на основе Ni по п.11, в котором Сr составляет в интервале от 4,1 до 8,5 мас.%.

13. Монокристаллический жаропрочный сплав на основе Ni по п.11, в котором Сr составляет в интервале от 5,1 до 8,5 мас.%.

14. Монокристаллический жаропрочный сплав на основе Ni по п.11, в котором Hf составляет в интервале от 0,1 до 0,5 мас.%, а Сr составляет в интервале от 4,1 до 8,5 мас.%.

15. Монокристаллический жаропрочный сплав на основе Ni по п.11, в котором Hf составляет в интервале от 0,1 до 0,5 мас.%, а Сr составляет в интервале от 5,1 до 8,5 мас.%.

16. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.11-15, когда задана формула параметра окисления (ОР)=5,5·[Сr(мас.%)]+15,0·[Аl(мас.%)]+9,5·[Нf(мас.%)], удовлетворяется уравнение ОР≥113.

17. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.11-15, дополнительно включающий 1,0 мас.% или менее Ti в расчете на массовую долю.

18. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.11-15, дополнительно включающий по меньшей мере один компонент из В, С, Si, Y, La, Се, V и Zr.

19. Монокристаллический жаропрочный сплав на основе Ni по п.18, в котором В составляет не более 0,05 мас.%, С составляет не более 0,15 мас.%, Si составляет не более 0,1 мас.%, Y составляет не более 0,1 мас.%, La составляет не более 0,1 мас.%, Се составляет не более 0,1 мас.%, V составляет не более 1 мас.% и Zr составляет не более 0,1 мас.% в расчете на массовую долю.

20. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.11-15, в котором, когда постоянная решетки матрицы обозначена как а1, а постоянная решетки выделившейся фазы обозначена как а2, удовлетворяется уравнение а2≤0,999а1.

21. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.11-15, в котором, когда постоянная решетки матрицы обозначена как а1, а постоянная решетки выделившейся фазы обозначена как а2, удовлетворяется уравнение а2≤0,9965а1.

22. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.11-15, в котором, когда задана формула Р=-200[Cr(мac.%)]+80[Mo(мac.%)]-20[Mo(мac.%)]2+200[W(мac.%)]-14[W(мac.%)]2+30[Ta(мac.%)]-1,5[Ta(мac.%)]2+2,5[Co(мac.%)]+1200[Al(мac.%)]-100[Аl(мас.%)]2+100[Rе(мас.%)]+1000[Hf(мас.%)]-2000[Hf(мac.%)]2+700[Hf(мac.%)]3, удовлетворяется уравнение Р<4500.

23. Монокристаллический жаропрочный сплав на основе Ni, имеющий состав, включающий: от 5,5 до 5,9 мас.% Аl, от 4,7 до 5,6 мас.% Та, от 2,2 до 2,8 мас.% Мо, от 4,4 до 5,6 мас.% W, от 5,0 до 6,8 мас.% Re, от 0,1 до 2,0 мас.% Hf, от 4,0 до 6,7 мас.% Сr, от 5,3 до 9,0 мас.% Со, от 0,0 до 1,0 мас.% Nb и от 2,3 до 5,9 мас.% Ru в расчете на массовую долю, а остальное включает Ni и случайные примеси, при этом, когда задана формула параметра окисления (ОР)=5,5·[Сr(мас.%)]+15,0·[Аl(мас.%)]+9,5·[Нf(мас.%)], удовлетворяется уравнение ОР≥108.

24. Монокристаллический жаропрочный сплав на основе Ni по п.23, в котором Hf составляет в интервале от 0,1 до 0,5 мас.%, а Сr составляет в интервале от 5,1 до 6,7 мас.%.

25. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.23-24, когда задана формула параметра окисления (ОР)=5,5·[Сr(мас.%)]+15,0·[Аl(мас.%)]+9,5·[Нf(мас.%)], удовлетворяется уравнение ОР≥113.

26. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.23-24, дополнительно включающий 1,0 мас.% или менее Ti в расчете на массовую долю.

27. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.23-24, дополнительно включающий по меньшей мере один компонент из В, С, Si, Y, La, Се, V и Zr.

28. Монокристаллический жаропрочный сплав на основе Ni по п.27, в котором В составляет не более 0,05 мас.%, С составляет не более 0,15 мас.%, Si составляет не более 0,1 мас.%, Y составляет не более 0,1 мас.%, La составляет не более 0,1 мас.%, Се составляет не более 0,1 мас.%, V составляет не более 1 мас.% и Zr составляет не более 0,1 мас.% в расчете на массовую долю.

29. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.23-24, в котором, когда постоянная решетки матрицы обозначена как а1, а постоянная решетки выделившейся фазы обозначена как а2, удовлетворяется уравнение а2≤0,999а1.

30. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.23-24, в котором, когда постоянная решетки матрицы обозначена как а1, а постоянная решетки выделившейся фазы обозначена как а2, удовлетворяется уравнение а2≤0,9965а1.

31. Монокристаллический жаропрочный сплав на основе Ni по любому из пп.23-24, в котором, когда задана формула Р=-200[Cr(мac.%)]+80[Mo(мac.%)]-20[Mo(мac.%)]2+200[W(мac.%)]-14[W(мac.%)]2+30[Ta(мac.%)]-1,5[Ta(мac.%)]2+2,5[Co(мac.%)]+1200[Al(мac.%)]-100[Al(мac.%)]2+100[Re(мас.%)]+1000[Hf(мac.%)]-2000[Hf(мac.%)]2+700[Hf(мac.%)]3, удовлетворяется уравнение Р<4500.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Устройство для ввода информации | 1984 |

|

SU1251059A1 |

| Моноблочная однониточная газоизмерительная станция на ультразвуковых преобразователях расхода большого диаметра с узлом поверки на месте эксплуатации | 2022 |

|

RU2780983C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2011-03-27—Публикация

2007-09-12—Подача