Настоящее изобретение относится к упрочненному гамма-штрих фазой суперсплаву на основе никеля (жаропрочному сплаву). Оно также относится к его применению в горячих деталях, таких как, но не ограничиваясь ими, лопатки, теплозащитные экраны, уплотнения и детали камеры сгорания в газовых турбинах. Оно также относится к его применению в качестве присадочного сплава для плакирования и ремонта горячих деталей, таких как, но не ограничиваясь ими, рабочие лопатки, направляющие лопатки, теплозащитные экраны и детали камеры сгорания в газовых турбинах. Оно также относится к его применению в равноосном, полученном направленной кристаллизацией или монокристаллическом виде.

Упрочненные гамма-штрих фазой суперсплавы на основе никеля являются существенными для критических деталей в газовых турбинах авиационного и наземного базирования, но также используются по другим назначениям. Различие между упомянутыми суперсплавами зависит от уровня знаний и производственной технологии, доступной во время их разработки, и от различных относительных акцентов на свойствах, таких как стойкость к высокотемпературной коррозии, стойкость к окислению, совместимость с покрытием, свариваемость, фазовая стабильность и сопротивление ползучести. Большинство разработок сплавов акцентировалось на высоком сопротивлении ползучести, необходимом для рабочих лопаток газовых турбин, подвергающихся большим нагрузкам от вращения ротора, к которому они прикреплены.

Упрочненные гамма-штрих фазой суперсплавы на основе никеля используют в монокристаллическом (SX), полученном направленной кристаллизацией (DS) или равноосном виде. В каждом кристалле присутствует матрица фазы гамма, которая представляет собой по существу Ni с элементами типа Со, Cr, Mo, W и Re в твердом растворе, и частицы фазы гамма-штрих, которая представляет собой по существу Ni3Al с элементами типа Ti, Та и Nb в твердом растворе. Границы зерен, при их наличии, обычно декорированы карбидами и/или боридами, которые обеспечивают когезионную прочность. Zr также способствует когезии границ зерен.

Сопротивление ползучести придают элементы типа Mo, W и Re, обеспечивающие упрочнение раствора гамма-матрицы, а также Ti, Та и Nb, обеспечивающие упрочнение раствора частиц гамма-штрих фазы. Та оказывает особенно сильное упрочняющее действие в расчете на ат.%. Al обеспечивает сопротивление ползучести, поскольку он повышает количество частиц гамма-штрих фазы и поскольку он концентрирует уровни Mo, W и Re в матрице.

Если концентрация Cr, Mo, W и Re в матрице слишком высока, при эксплуатации будут образовываться так называемые топологически плотноупакованные (ТПУ) фазы. Поэтому если желательно избежать образования ТПУ-фаз, повышенное содержание гамма-штрих фазы или повышенные уровни Mo, W или Re должны сопровождаться снижением содержания Cr. Одним конкретным эффектом выделения ТПУ-фаз является снижение сопротивления ползучести.

[Caron 1] утверждает, что риск выделения ТПУ-фаз в сплаве может быть оценен посредством сравнения величины Md для данного сплава и относительно похожего сплава с известными рисками ТПУ-фаз. Для анализируемых здесь сплавов величина Md может быть рассчитана следующим образом:

Md=0,717aNi+0,787аСо+1,142aCr+1,55aMo+1,655aW+1,9aAl+2,271aTi+2,224aTa,

где аСо представляет собой содержание Со в атомных %, и т.д.

Стойкость к высокотемпературной коррозии обеспечивается Cr. Также важно обеспечить самые большие умеренные уровни Мо.

[Goldschmidt] утверждает, что стойкость к высокотемпературной коррозии сплава SC16 с 16 вес.% Cr и 3 вес.% Мо значительно ниже, чем у сплава IN738LC с 16 вес.% Cr и 1,8 вес.% Мо. IN738LC обычно считается имеющим высокую стойкость к высокотемпературной коррозии. Поэтому ограничение до самое большее 2 вес.% Мо в новом сплаве кажется благоразумным.

В контексте газовых турбин с высокой температурой горения общепринято, что высокая стойкость к окислению требует способности образовывать плотно прилегающую сплошную окалину Al2O3, необходимую при температурах металла на уровне 1000 градусов по Цельсию.

[Barrett] утверждает, что такую способность обеспечивает Al, усиленный Cr и Та, несколько понижают Мо и W, и значительно понижают Ti и Nb. Это означает, что для образования такой окалины Al2O3 требуется меньше Al, если уровни содержания Cr и Та повышены, или если уровни содержания Ti и Nb снижены.

[Sarioglu] утверждает, что сцепление окалины сильно снижается случайными элементами, такими как S, однако это действие может быть нейтрализовано за счет комбинации чистого литья и добавления небольших отмеренных количеств реакционноспособных элементов (РЭ).

[Pint 1] подчеркивает важность S, а также описывает выгодные действия S при комбинировании небольших уровней Hf и редкоземельного Y.

[Caron 2] описывает выгодные действия РЭ при комбинировании небольших уровней Hf и Si.

[Pint 2] утверждает, что оптимальные действия РЭ могут быть получены при использовании нескольких РЭ, одним примером чего является высокая циклическая стойкость к окислению, наблюдаемая в испытаниях на Haynes-214, который содержал небольшие уровни Zr, Si и Y.

Одним важным аспектом совместимости с покрытием, особенно значимым для современных газовых турбин с высокой температурой горения, является долговечность при циклической нагрузке нанесенного теплобарьерного покрытия (ТБП).

[Wahl&Harris] утверждают, что ресурс до отслаивания ТБП значительно увеличивался при добавлении редких земель к основному сплаву.

[Wu] утверждает, что ресурс до отслаивания ТБП может коррелироваться со стойкостью основных сплавов к окислению. В частности, самый короткий ресурс до отслаивания был получен для основного сплава с самым высоким содержанием Ti.

Общепринято, что опасность растрескивания сварного шва во время затвердения или последующей термообработки повышается с повышением содержания гамма-штрих фазы в основном и присадочном сплавах.

Упомянутые ссылки можно найти в следующих документах:

[Caron 1] P.Caron High Gamma Prime Solvus New Generation Nickel-Based Superalloys for Single Crystal Turbine Blade Applications Proceedings 'Superalloys 2000'.

[Goldschmidt] D.Goldschmidt Single-Crystal Blades Proc. from Materials for Advanced Power Engineering 1994, Part I, p.661-674.

[Barrett] C.A.Barrett A Statistical Analysis of Elevated Temperature Gravimetric Cyclic Oxidation Data of 36 Ni- and Co-base Superalloys based on an Oxidation Attack Parameter NASA TM 105934.

[Sarioglu] C.Sarioglu, et al. The Control of Sulfur Content in Nickel-Base Single Crystal Superalloys and its Effect on Cyclic Oxidation Resistance Proceedings 'Superalloys 1996'.

[Pint 1] В.A.Pint et al. Effect of Cycle Frequency on High-Temperature Oxidation Behavior of Alumina- and Chromia-Forming Alloys Oxidation of Metals, 58 (1/2), 73-101 (2002).

[Caron 2] P.Caron et al. Improvement of the Cyclic Oxidation Behaviour of Uncoated Nickel Based Single Crystal Superalloys Materials Proceedings 'Materials for Advanced Power Engineering 1994'.

[Pint 2] В.A.Pint et al. The use of Two Reactive Elements to Optimize Oxidation Performance of Alumina-Forming Alloys Materials at High Temperature 20(3) 375-386, 2003.

[Wahl&Harris] J.B.Wahl, K.Harris Advances in Single Crystal Superalloys - Control of Critical Elements Proceedings '7th Parsons conference', 2007.

[Wu] R. Wu et al. On the Compatibility of Nickel-Based Single Crystal Superalloys with Coating Systems Proceedings '7th Parsons conference', 2007.

[Caron 3] P.Caron et al. Development of New High Strength Corrosion Resistant Single Crystal Superalloys for Industrial gas Turbine Applications Proceedings '5th Parsons conference', 2000.

Результатами первых разработок сплавов стали такие сплавы, как U-700, который имеет состав, в вес.%, заданный как Ni-17Co-15Cr-4,5Mo-4,3Al-3,5Ti-0,07Zr-0,08C. U-700 способен образовывать сплошную окалину Al2O3 с 4,3 вес.% Al благодаря 15 вес.% Cr и несмотря на 3,5 вес.% Ti. Эти сплавы имеют меньшую стойкость к высокотемпературной коррозии, чем предполагается уровнями Cr в них, из-за высоких уровней в них Мо, основного упрочняющего элемента, используемого во время их разработки. Содержания в них гамма-штрих фазы находятся в диапазоне от 45 до 55 об.%, предполагающем, что они не обеспечивают хорошую свариваемость. Они имеют тенденцию к выделению ТПУ-фаз и обычно обеспечивают умеренное сопротивление ползучести.

Одно из направлений последующей разработки сплавов привело к сплавам, таким как имеющиеся в продаже сплавы IN939, IN738LC и IN792, и этот класс сплавов остается нормой до настоящего времени в газовых турбинах наземного базирования. IN939, сплав, обычно используемый для изготовления лопаток, имеет состав, в вес.%, заданный как Ni-19Co-22Cr-2W-2Al-3,7Ti-1,4Ta-1Nb-0,1Zr-0,15С-0,01В.Состав IN7738LC - Ni-8,5Co-16Cr-1,8Mo-2,6W-3,4Al-3,4Ti-1,8Ta-0,9Nb-0,09Zr-0,08C-0,01B. Состав IN792 - Ni-9Co-12,5Cr-1,8Mo-4,2W-3,4Al-4,2Ti-4,2Ta-0,08C-0,015B.

По сравнению с такими сплавами, как U-700, Мо частично заменен W для улучшения стойкости к высокотемпературной коррозии, а Al частично заменен Ti, Nb и Та для улучшения сопротивления ползучести за счет повышенного упрочнения раствора гамма-штрих фазы. В частности, эти сплавы содержат высокие уровни Ti.

Их стойкость к высокотемпературной коррозии варьируется от очень высокой в сплавах типа IN939 до умеренной в IN792 в зависимости от содержаний в них Cr. Эти сплавы не обладают способностью образовывать сплошную окалину Al2O3, поэтому они не обеспечивают высокой стойкости к окислению. Их совместимость с покрытием является в лучшем случае умеренной из-за высоких уровней в них Ti. Содержания частиц гамма-штрих фазы обычно составляют в диапазоне 30-50 об.%, и сплавы типа IN939 на нижнем конце данного интервала имеют хорошую свариваемость по стандартам сплавов для рабочих и направляющих лопаток. Усовершенствованные знания позволили разработчикам сплавов лучше манипулировать фазовой стабильностью, чем у вышеупомянутых более ранних сплавов. Их сопротивление ползучести варьируется от умеренного в сплавах типа IN939 до высокого сопротивления ползучести в сплавах типа IN792.

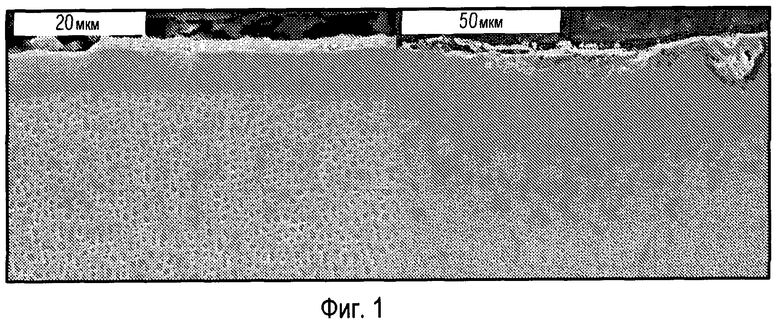

Недавно были разработаны их производные, такие как SCA425 и SCA425Hf, с пониженными уровнями Ti и повышенными уровнями Al и Та, см. [Caron 3]. SCA425 имеет состав, в вес.%, заданный как Ni-5Co-16Cr-1Mo-4W-4Al-2Ti-5Ta, a SCA425H£ также включает 0,4Hf для действия РЭ и совместимости с покрытием. Проведенные в лабораторных условиях испытания на окисление SCA425 показали, что он почти, но не вполне способен образовывать сплошную окалину Al2O3, см. фиг.1. Сопротивление ползучести SCA425 является высоким. Пониженные уровни Ti предполагают улучшенную совместимость покрытия по отношению к таким сплавам, как IN738LC. Содержания гамма-штрих фазы составляют в диапазоне от 45 до 55 об.%, предполагающем, что они не обеспечивают хорошую свариваемость.

Другое направление последующей разработки сплавов привело к сплавам, таким как Mar M-247, который имеет состав, в вес.%, заданный как Ni-10Co-8Cr-0,7Mo-10W-5,65Al-1Ti-3Ta-1,5Hf-0,15C. Внедрение DS и SX литья привело к производным сплавам, таким как CM247DS и Rene N5. В Rene 5 некоторое количество W было заменено Re, a Hf был заменен Та. Его состав в вес.% - Ni-7, 5Co-7Cr-1,5Mo-5W-3Re-6,1Al-6,5Ta-0,1Hf-0,05C.

Стойкость к высокотемпературной коррозии у этого класса сплавов является плохой из-за очень низких уровней в них Cr. Высокие уровни в них Al, поддерживаемые уровнями Та от умеренных до высоких, позволяют им образовывать сплошные окалины Al2O3, несмотря на очень низкие уровни в них Cr. Их совместимость с покрытием является высокой благодаря низким уровням Ti. В последнее время была проделана значительная работа по улучшению их стойкости к окислению и совместимости с покрытием посредством чистого литья и использования действий РЭ. Их свариваемость является плохой из-за очень высоких содержаний в них гамма-штрих фазы в диапазоне от 60 до 75 об.%. Следует соблюдать осторожность при достижении фазовой стабильности, чтобы избежать снижения сопротивления ползучести из-за выделения ТПУ-фаз. Их сопротивление ползучести варьируется от высокого в таких сплавах, как Mar М-247, до очень высокого в таких сплавах, как Rene N5.

За пределами этих трех главных классов имеются некоторые специальные сплавы, представляющие интерес.Haynes-214 имеет базовый состав в вес.%, заданный как Ni-3Fe-16Cr-4,5А1, а также содержит небольшие уровни Zr, Si и Y для обеспечения действий РЭ. Он сочетает в себе высокую стойкость к высокотемпературной коррозии, высокую стойкость к окислению и высокую свариваемость. Сопротивление ползучести является плохим, поскольку он не содержит упрочняющих элементов.

В документе US 5240491 раскрыт порошок твердого припоя сходного состава, как и охарактеризованный в пункте 1 формулы изобретения, относительно вольфрама, рения, молибдена, алюминия. Однако в данном документе не учитывается роль циркония для получения высокой стойкости к окислению.

Ни один из вышеупомянутых сплавов не обеспечивает набора высокой стойкости к высокотемпературной коррозии, высокой стойкости к окислению, высокой совместимости с покрытием, хорошей свариваемости, высокой фазовой стабильности и по меньшей мере умеренного сопротивления ползучести, и поэтому задачей данного изобретения является обеспечение такого набора.

Этот набор свойств будет полезным для конструирования умеренно нагруженных деталей газовой турбины, таких как лопатки и теплозащитные экраны, а также для присадочного материала, используемого для плакирования и ремонта наплавкой умеренно нагруженных частей деталей газовой турбины, таких как наконечники и платформы рабочих лопаток. Кроме того, этот набор свойств будет полезным в деталях, защищенных теплобарьерными покрытиями.

Рассмотрим деталь и горячее пятно на такой детали. Основный сплав с этим набором свойств обеспечивал бы более высокую долговечность нанесенного теплобарьерного покрытия, чем богатый Ti сплав, такой как IN939, и обеспечивал бы более длительную остаточную долговечность в случае, если происходит отслаивание.

Далее рассмотрим деталь, отлитую из богатого Ti сплава, такого как IN939, и защищенную теплобарьерным покрытием, причем упомянутая деталь подверглась локальному отслаиванию этого теплобарьерного покрытия на месте горячего пятна, что приводит к окислительному повреждению. Ремонт наплавкой присадочного сплава, обладающего упомянутым набором свойств, обеспечивал бы в результате локально повышенную стойкость к отслаиванию теплобарьерного покрытия при его повторном нанесении после ремонта наплавкой, а также более длительную остаточную долговечность в случае, если происходит отслаивание.

Основные и присадочные сплавы с таким набором свойств также обеспечат лучшую надежность в коррозионных средах, чем сплавы с высоким содержанием Мо, такие как U-770, или сплавы с низким содержанием Cr, такие как Mar M-247. Кроме того, они обеспечат лучшую размерную стабильность, чем слабый сплав, такой как Haynes-214.

Допустим далее, что в сварном шве будут происходить смешивание во время сварки (наплавки) и последующая взаимодиффузия во время эксплуатации. В частности, Ti может диффундировать в присадочный сплав в случае богатых Ti основных сплавов, таких как IN939. Преимущественно было быть иметь присадочный сплав, который сохранил адекватную фазовую стабильность, даже поглотив некоторое количество Ti, чтобы избежать выделения ТПУ-фаз. Ведь ТПУ-фазы также известны как хрупкие фазы.

В настоящем изобретении требования по высокой стойкости к высокотемпературной коррозии, высокой стойкости к окислению, высокой совместимости с покрытием, хорошей свариваемости, высокой фазовой стабильности и по меньшей мере умеренному сопротивлению ползучести удовлетворяются за счет использования умеренных уровней Al и Та, высоких уровней Cr, нескольких реакционноспособных элементов, умеренных уровней упрочняющих матрицу элементов типа Мо, W и Re, особого ограничения по уровню Мо, а также путем исключения вредных упрочняющих гамма-штрих фазу элементов, таких как Ti и Nb.

Идея заключается в том, что умеренные уровни Al и Та являются достаточными для того, чтобы обеспечить возможность образования плотно прилегающей сплошной окалины Al2O3 благодаря поддержке от высоких уровней Cr, действиям нескольких РЭ и тому, что мы избегаем вредных элементов типа Ti и Nb. Поэтому содержание гамма-штрих фазы поддерживается достаточно низким для того, чтобы обеспечить хорошую свариваемость. Кроме того, умеренные уровни упрочняющих матрицу и гамма-штрих фазу элементов обеспечивают умеренное сопротивление ползучести. Кроме того, высокие уровни Cr и строгий предел по Мо обеспечивают высокую стойкость к высокотемпературной коррозии. Кроме того, могут допускаться высокие уровни Cr с точки зрения фазовой стабильности, поскольку содержание гамма-штрих фазы и количество упрочняющих матрицу элементов являются умеренными. Кроме того, высокая совместимость с покрытием обеспечивается исключением вредных элементов типа Ti и Nb, а также комбинацией чистого литья и использования РЭ для нейтрализации любой остающейся S.

Согласно одному варианту реализации изобретения сплав может включать при измерении в вес.%: вплоть до 20 вес.% Со, между 17 и 21 вес.% Cr, между 2 и 5 вес.% Mo+W+Re, самое большее 2 вес.% Мо, между 4 и 4,7 вес.% Al, между 3 и 7 вес.% Та, между 0,01 и 0,3 вес.% C+Zr+B, между 0,05 и 1 вес.% Hf, между 0,05 и 1 вес.% Si, и между 0,01 и 0,2 вес.% суммы редких земель, таких как Sc, Y, актиноиды и лантаноиды.

Дополнительно сплав может включать при измерении в вес.% между 2 и 12 вес.% Со, между 17 и 21 вес.% Cr, вплоть до 1 вес.% Мо, между 1 и 4 вес.% W, между 4 и 4,7 вес.% Al, между 3 и 7 вес.% Та, между 0,01 и 0,1 вес.% С, между 0,01 и 0,15 вес.% Zr, между 0,002 и 0,02 вес.% В, между 0,05 и 1 вес.% Hf, между 0,05 и 1 вес.% Si и между 0,01 и 0.2 вес.% Ce+La+Y+Dy.

Дополнительно сплав может включать между 3 и 7 вес.% Со, между 17 и 19 вес.% Cr, между 0,5 и 1 вес.% Мо, между 2 и 3 вес.% W, между 4,2 и 4,6 вес.% Al, между 3,5 и 5 вес.% Та, между 0,01 и 0,07 вес.% С, между 0,01 и 0,1 вес.% Zr, между 0,002 и 0,01 вес.% В, между 0,05 и 0,5 вес.% Hf, между 0,05 и 0,5 вес.% Si и между 0,01 и 0,1 вес.% суммы Ce+La+Y+Dy.

Дополнительно сплав может включать между 4,5 и 5,5 вес.% Со, между 17,7 и 18,3 вес.% Cr, между 0,7 и 0,9 вес.% Мо, между 2,3 и 2,7 вес.% W, между 4.3 и 4,5 вес.% Al, между 4,2 и 4,6 вес.% Та, между 0,02 и 0,04 вес.% С, между 0,02 и 0,05 вес.% Zr, между 0.002 и 0,008 вес.% В, между 0,07 и 0,13 вес.% Hf, между 0,07 и 0.13 вес.% Si и между 0,01 и 0,03 вес.% суммы Ce+La+Y+Dy.

В предпочтительном варианте реализации, называемом STAL18. сплав может включать примерно 5 вес.% Со, примерно 18 вес.% Cr, примерно 0,8 вес.% Мо, примерно 2,5 вес.% W, примерно 4,4 вес.% Al, примерно 4,4 вес.% Та, примерно 0,03 вес.% С, примерно 0,03 вес.% Zr, примерно 0,005 вес.% В, примерно 0,1 вес.% Hf, примерно 0,1 вес.% Si и примерно 0,02 вес.% Се.

Альтернативно сплав может включать между 3 и 7 вес.% Со, между 19 и 21 вес.% Cr, между 2 и 4 вес.% W, между 4,3 и 4,7 вес.% Al, между 4 и 7 вес.% Та, между 0,01 и 0,07 вес.% С, между 0,01 и 0,1 вес.% Zr, между 0,002 и 0,01 вес.% В, между 0,05 и 0,5 вес.% Hf, между 0,05 и 0,5 вес.% Si и между 0,01 и 0,1 вес.% суммы Ce+La+Y+Dy.

Дополнительно сплав может включать между 4,5 и 5,5 вес.% Со, между 19,7 и 20,3 вес.% Cr, между 2,7 и 3,3 вес.% W, между 4,4 и 4,6 вес.% Al, между 5,3 и 5,7 вес.% Та, между 0,02 и 0,04 вес.% С, между 0,02 и 0,05 вес.% Zr, между 0,002 и 0,008 вес.% В, между 0,07 и 0,13 вес.% Hf, между 0,07 и 0,13 вес.% Si и между 0,01 и 0,03 вес.% суммы Ce+La+Y+Dy.

В предпочтительном варианте реализации, называемом STAL20, сплав может включать примерно 5 вес.% Со, примерно 20 вес.% Cr, примерно 3 вес.% W, примерно 4,5 вес.% Al, примерно 5,5 вес.% Та, примерно 0,03 вес.% С, примерно 0,03 вес.% Zr, примерно 0,005 вес.% В, примерно 0.1 вес.% Hf, примерно 0,1 вес.% Si и примерно 0,02 вес.% Се.

Суперсплав согласно изобретению предпочтительно обрабатывают с помощью чистого производственного процесса. Для того чтобы гарантировать наилучшие результаты, суперсплав должен содержать менее 2 м.д.в. (миллионных долей по весу) S.

Альтернативно дальнейшие варианты реализации могут быть рассчитаны на оптимизацию совместимости с конкретными покрытиями в том случае, когда этот сплав использован в качестве основного сплава. Альтернативно дальнейшие варианты реализации могут быть рассчитаны на оптимизацию совместимости с конкретными основными сплавами и покрытиями в том случае, когда этот сплав использован в качестве присадочного сплава для плакирования и ремонта наплавкой. Например, Re может быть включен в состав для совместимости с Re-содержащими основными сплавами, а уровни Со могут быть подобраны соответственно.

Согласно самому широкому варианту реализации нижний предел по Cr и наивысший допустимый уровень Мо, т.е. наихудшее возможное сочетание, вероятнее всего, обеспечивают высокую стойкость к высокотемпературной коррозии.

Кроме того, способность образовывать плотно прилегающую сплошную окалину Al2O3 лучше всего иллюстрируется сравнением со сплавом SCA425Hf, который был способен образовывать сплошную окалину Al2O3 на большей части поверхности, но неспособен образовывать ее в некоторых местах, через 600 часов при 1000 градусов Цельсия, как видно на фиг.1. Содержание в нем Al находится на нижнем пределе вышеупомянутого варианта реализации, содержание в нем Cr является более низким, чем нижний предел данного варианта реализации, его уровень умеренно вредных Mo+W находится на верхнем пределе данного варианта реализации и он содержит 2 вес.% вредного Ti. Поэтому граничное поведение SCA425Hf убедительно указывает на то, что наихудший возможный состав в данном варианте реализации способен образовывать сплошную окалину Al2O3. Затем комбинация чистой отливки и действия многих РЭ обеспечат сцепление окалины с этой сплошной окалиной Al2O3.

Кроме того, высокая совместимость с покрытием обеспечивается отсутствием Ti или Nb, а также чистым литьем и использованием РЭ для нейтрализации S.

Вышеприведенные выводы применимы к любому предпочтительному варианту реализации.

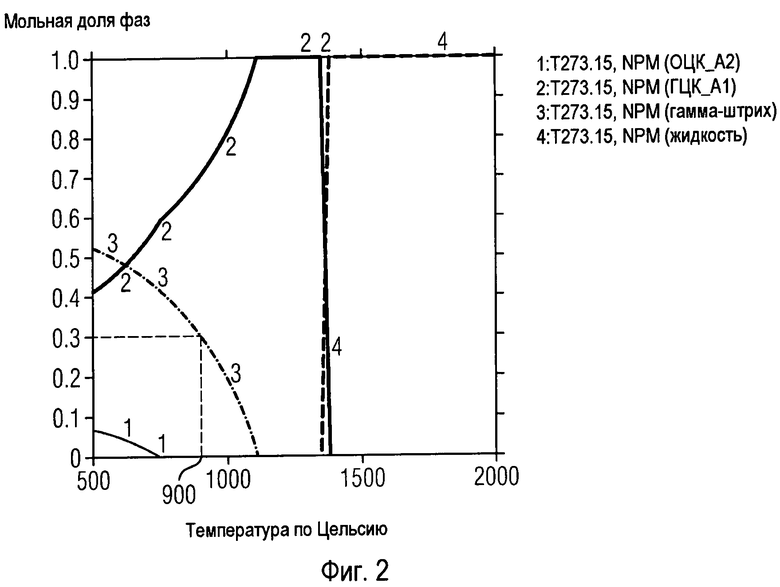

Моделирование ThermoCalc состава Ni-5Co-18Cr-0,8Mo-2,5W-4,4А1-4,4Та предсказывает содержание гамма-штрих фазы в 30% при равновесной температуре в 900 градусов Цельсия для варианта реализации, названного STAL18, см. фигуру 2. Это достаточно низко для того, чтобы предположить хорошую свариваемость, но не настолько низко, чтобы предположить плохое сопротивление ползучести.

Расчетные величины Md на основе формулы Caron составили 0,9477 и 0,9657 для Ni-5Co-18Cr-0,8Mo-2,5W-4,4Al-4,4Та и Ni-5Co-18Cr-0,8Mo-2, 5W-4, 4Al-1Ti-4,4Та соответственно, что можно сравнить с величиной Md, составляющей 0,9771 для STAL425, сплава, который известен как адекватно стабильный по отношению к выделению ТПУ-фаз. Это означает, что 1 вес.% Ti может быть поглощен из-за смешивания или взаимодиффузии во время сварки или при эксплуатации без опасности выделения ТПУ-фаз в том случае, когда данный сплав используют в качестве присадочного сплава для сварки богатых Ti основных сплавов типа IN939. Подразумевается, что вероятность плохих усталостных свойств в зоне взаимодиффузии из-за выделения ТПУ-фаз существенно снижена. Ведь ТПУ-фазы также известны как хрупкие фазы.

Большой интервал термообработки, наблюдаемый при моделировании ThermoCalc, также предполагает, что она ответит полным переводом в раствор без начинающегося плавления при процедурах перевода в раствор и ГИП, связанных с большинством основных сплавов, если его используют в качестве присадочного сплава для сварки.

Уровень упрочняющих матрицу элементов выше, чем у IN939. Сильное упрочняющее действие Та подразумевает по меньшей мере умеренное упрочнение раствора частиц гамма-штрих фазы, несмотря на то, что количество упрочняющих элементов в ат.% является относительно небольшим. Соотношение Та/Al, например, похоже на это соотношение в Rene N5, другом сплаве, в котором исключены Ti и Nb. Вместе с содержанием гамма-штрих фазы, составляющим 30%, это позволяет убедительно предположить по меньшей мере умеренное сопротивление ползучести в вышеупомянутом варианте реализации.

Вариант реализации, называемый STAL20, будет иметь более высокие стойкость к высокотемпературной коррозии и сопротивление ползучести, чем STAL18, благодаря более высоким уровням Cr и Та. Расчетная величина Md составляет 0,9621, что указывает на хорошую фазовую стабильность по сравнению со SCA425. В отличие от STAL18 он не будет иметь большого запаса по отношению к выделению ТПУ-фаз против поглощения Ti и поэтому является менее полезным в качестве присадочного сплава для богатых Ti основных сплавов.

Фиг.1 (слева) иллюстрирует сплошную окалину А12O3, образовавшуюся на большей части поверхности SCA425Hf через 600 часов при 1000 градусов Цельсия. Фиг.1 (справа) иллюстрирует большую обедненную зону и внутренние нитриды, образующиеся под небольшими изолированными участками поверхности. Это говорит нам о том, что окалина Al2O3 дала протечку сквозь себя, т.е. что она не сплошная на этих участках.

Фиг.2 (справа) иллюстрирует моделирование ThermoCalc базового состава предпочтительного варианта реализации STAL18.

Изобретение относится к области металлургии, в частности к упрочненным гамма-штрих фазой суперсплавам на основе никеля, и может быть использовано в деталях газовых турбин. Предложен упрочненный гамма-штрих фазой суперсплав на основе никеля, состоящий из, вес.%: 2-12 Со, 17-21 Cr, 2-5 Мо и/или W и/или Re, до 1 Мо, 1-4 W, 4-4,7 Al, 3-7 Та, 0,01-0,3 С и/или Zr и/или В, 0,05-1 Hf, 0,05-1 Si, 0,01-0,2 суммы редкоземельных элементов, таких как Sc, Y, актиноиды и лантаноиды. Сплав характеризуется высокой стойкостью к высокотемпературной коррозии, высокой стойкостью к окислению, высокой совместимостью с покрытием, хорошей свариваемостью, высокой фазовой стабильностью и по меньшей мере умеренным сопротивлением ползучести. Сплав предназначен для применения в качестве основного сплава для умеренно нагруженных горячих деталей, особенно в газовых турбинах, и в качестве присадочного сплава для плакирования и ремонта наплавкой в умеренно нагруженных частях горячих деталей, особенно в газовых турбинах. 3 н. и 12 з.п. ф-лы, 2 ил.

1. Упрочненный гамма-штрих фазой суперсплав на основе никеля, состоящий из:

2. Упрочненный гамма-штрих фазой суперсплав на основе никеля по п.1, в котором редкоземельные элементы представляют собой по меньшей мере один из элементов Sc, Y, актиноиды или лантаноиды.

3. Упрочненный гамма-штрих фазой суперсплав на основе никеля по п.1, содержащий: между 3 и 7 вес.% Со, между 17 и 19 вес.% Cr, между 0,5 и 1 вес.% Мо, между 2 и 3 вес.% W, между 4,2 и 4,6 вес.% Al, между 3,5 и 5 вес.% Та, между 0,01 и 0,07 вес.% С, между 0,01 и 0,1 вес.% Zr, между 0,002 и 0,01 вес.% В, между 0,05 и 0,5 вес.% Hf, между 0,05 и 0,5 вес.% Si и между 0,01 и 0,1 вес.% суммы Ce+La+Y+Dy.

4. Упрочненный гамма-штрих фазой суперсплав на основе никеля по п.3, содержащий: между 4,5 и 5,5 вес.% Со, между 17,7 и 18,3 вес.% Cr, между 0,7 и 0,9 вес.% Мо, между 2,3 и 2,7 вес.% W, между 4,3 и 4,5 вес.% Al, между 4,2 и 4,6 вес.% Та, между 0,02 и 0,04 вес.% С, между 0,02 и 0,05 вес.% Zr, между 0,002 и 0,008 вес.% В, между 0,07 и 0,13 вес.% Hf, между 0,07 и 0,13 вес.% Si и между 0,01 и 0,03 вес.% суммы Ce+La+Y+Dy.

5. Упрочненный гамма-штрих фазой суперсплав на основе никеля по п.4, содержащий: примерно 5 вес.% Со, примерно 18 вес.% Cr, примерно 0,8 вес.% Мо, примерно 2,5 вес.% W, примерно 4,4 вес.% Al, примерно 4,4 вес.% Та, примерно 0,03 вес.% С, примерно 0,03 вес.% Zr, примерно 0,005 вес.% В, примерно 0,1 вес.% Hf, примерно 0,1 вес.% Si и примерно 0,02 вес.% Се.

6. Упрочненный гамма-штрих фазой суперсплав на основе никеля по п.1, содержащий: между 3 и 7 вес.% Со, между 19 и 21 вес.% Cr, между 2 и 4 вес.% W, между 4,3 и 4,7 вес.% Al, между 4 и 7 вес.% Та, между 0,01 и 0,07 вес.% С, между 0,01 и 0,1 вес.% Zr, между 0,002 и 0,01 вес.% В, между 0,05 и 0,5 вес.% Hf, между 0,05 и 0,5 вес.% Si и между 0,01 и 0,1 вес.% суммы Ce+La+Y+Dy.

7. Упрочненный гамма-штрих фазой суперсплав на основе никеля по п.6, содержащий: между 4,5 и 5,5 вес.% Со, между 19,7 и 20,3 вес.% Cr, между 2,7 и 3,3 вес.% W, между 4,4 и 4,6 вес.% Al, между 5,3 и 5,7 вес.% Та, между 0,02 и 0,04 вес.% С, между 0,02 и 0,05 вес.% Zr, между 0,002 и 0,008 вес.% В, между 0,07 и 0,13 вес.% Hf, между 0,07 и 0,13 вес.% Si и между 0,01 и 0,03 вес.% суммы Ce+La+Y+Dy.

8. Упрочненный гамма-штрих фазой суперсплав на основе никеля по п.7, содержащий: примерно 5 вес.% Со, примерно 20 вес.% Cr, примерно 3 вес.% W, примерно 4,5 вес.% Al, примерно 5,5 вес.% Та, примерно 0,03 вес.% С, примерно 0,03 вес.% Zr, примерно 0,005 вес.% В, примерно 0,1 вес.% Hf, примерно 0,1 вес.% Si и примерно 0,02 вес.% Се.

9. Упрочненный гамма-штрих фазой суперсплав на основе никеля по по меньшей мере одному из пп.1-8, обработанный с помощью чистого производственного процесса, обеспечивающего менее 2 м.д.в. S.

10. Применение упрочненного гамма-штриха фазой суперсплава на основе никеля по по меньшей мере одному из пп.1-9 в качестве сплава для горячей детали машины, причем эта горячая деталь представляет собой деталь газовой турбины, такую как лопатка, теплозащитный экран, уплотнение или деталь камеры сгорания.

11. Применение упрочненного гамма-штриха фазой суперсплава на основе никеля по по меньшей мере одному из пп.1-9 в качестве присадочного сплава для плакирования или ремонта наплавкой на умеренно нагруженных участках горячих деталей, причем эта горячая деталь представляет собой деталь газовой турбины.

12. Применение по п.11, при котором горячая деталь представляет собой рабочую лопатку, направляющую лопатку, теплозащитный экран, уплотнение или деталь камеры сгорания газовой турбины.

13. Упрочненный гамма-штрих фазой суперсплав на основе никеля по по меньшей мере одному из пп.1-9 в монокристаллическом виде.

14. Упрочненный гамма-штрих фазой суперсплав на основе никеля по по меньшей мере одному из пп.1-9 в полученном направленной кристаллизацией виде.

15. Упрочненный гамма-штрих фазой суперсплав на основе никеля по по меньшей мере одному из пп.1-9 в равноосном виде.

| US 5240491 А, 31.08.1993 | |||

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1995 |

|

RU2088685C1 |

| 0 |

|

SU208645A1 | |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1986 |

|

SU1376588A1 |

Авторы

Даты

2012-01-27—Публикация

2009-02-27—Подача