Предлагаемое изобретение относится к области газотурбинных двигателей и касается, в частности, многовальных газотурбинных двигателей. Это изобретение относится к операциям сборки двигателей и, в частности, к монтажу модуля турбины низкого давления на ступени высокого давления.

Турбореактивный двигатель с передним турбовентилятором и выполненный, например, по двухступенчатой схеме, содержит ступень низкого давления ВР и ступень высокого давления HP. Ступень низкого давления ВР вращается с некоторой первой скоростью, и турбина низкого давления ВР приводит во вращательное движение вентилятор. Ступень высокого давления HP вращается с другой скоростью, отличной от скорости вращения турбины низкого давления ВР. При этом валы двух этих ступеней являются концентрическими. Вал ступени низкого давления направляется по вращательному движению при помощи подшипников, опирающихся на неподвижную конструкцию двигателя и располагающихся по потоку соответственно за турбиной низкого давления и перед компрессором высокого давления. Вал ступени высокого давления направляется по вращательному движению при помощи подшипников, удерживаемых в передней по потоку части при помощи неподвижной конструкции двигателя и в задней по потоку части при помощи вала ступени низкого давления посредством межвального подшипника. Этот межвальный подшипник представляет собой подшипник роликового типа и располагается по меньшей мере в известных конструкциях двигателей, между турбиной высокого давления и турбиной низкого давления. Такой межвальный подшипник содержит внутреннее кольцо, оснащенное роликами, удерживаемыми при помощи сепаратора на валу ступени низкого давления ВР, и наружное кольцо, устанавливаемое при помощи холодной посадки во внутреннюю полость вала высокого давления HP. Монтаж этого подшипника, то есть соединение наружного кольца с системой, образованной роликами, сепаратором и внутренним кольцом, осуществляется одновременно со стыковочным подводом турбины низкого давления, когда вал, предварительно смонтированный в турбине низкого давления, направляется в ступень высокого давления. В данном случае под выражением "стыковочный подвод" следует понимать всю или часть протяженности поступательного перемещения модуля турбины низкого давления ВР вплоть до того момента, когда фланец наружного кожуха этой турбины войдет в контакт с соответствующим фланцем модуля высокого давления HP.

Из сказанного выше следует, что монтаж межвального подшипника осуществляется практически вслепую. Оператор не имеет никакой возможности визуально наблюдать, в частности, за введением роликов в ротор высокого давления HP, а затем и в наружное кольцо подшипника. Эта операция сопряжена с достаточно большой опасностью повреждения подшипника в том случае, если не будут строго соблюдены все существующие технологические требования. При этом наибольшую опасность для упомянутого подшипника представляет жесткий контакт роликов с гайкой удержания наружного кольца и с самим этим наружным кольцом.

Известно из документа US 149908 устройство для сварки двух труб, установленных встык, включающее кольцевую камеру, в которую подается горячий воздух для нагревания зоны сварки. В настоящее время используемые средства не позволяют избежать при монтаже турбины низкого давления ВР нежелательных для межвального подшипника ударов, обусловленных применяемым обычно способом нагревания и недостаточно точным позиционированием турбины низкого давления ВР. В частности, нагревание части высокого давления HP (оборудованной наружным кольцом упомянутого подшипника) реализуется изнутри цапфы посредством диффузора, запитываемого при помощи нагревательного устройства. Измерение температуры осуществляется вручную при помощи зонда, прижатого к наружной поверхности части высокого давления HP. Исследования, выполненные в отношении упомянутого технологического процесса, выявили множество недостатков, таких, в частности, как

- относительно высокая неоднородность уровней температуры нагреваемых деталей, достигающая примерно 20°,

- высокая опасность внесения загрязнения из окружающего воздуха, отбираемого для нагревания, и из самого приспособления для нагревания,

- высокая опасность повреждения наружного кольца подшипника в результате механического контакта с упомянутым диффузором. Эта опасность оказывается особенно высокой вследствие того, что зазор между диффузором и наружным кольцом подшипника составляет всего лишь несколько миллиметров и система установлена на роликах, что создает опасность ее перемещения вследствие неосторожности или невнимательности операторов.

Задача предлагаемого изобретения состоит в том, чтобы усовершенствовать устройство нагревания цапфы и, в более общем смысле, реализовать устройство нагревания некоторой цилиндрической детали.

Поставленная задача решается тем, что устройство нагревания цилиндрической детали заданного диаметра посредством горячего газа, согласно изобретению, содержит по меньшей мере два нагревательных приспособления, каждое из которых обеспечивает подачу потока горячего газа и открывается в кольцевую камеру, внутренний диаметр которой немного превышает упомянутый заданный диаметр.

Предпочтительно, чтобы упомянутые нагревательные приспособления были эквидистантны по отношению друг к другу и упомянутая камера содержала перфорированную внутреннюю стенку.

Предпочтительно, чтобы упомянутые нагревательные приспособления являлись электрическими. При этом температура в них может регулироваться непрерывным образом.

Более конкретно, предлагаемое изобретение основывается на использовании такого устройства для нагревания металлической цапфы, в котором установлено наружное кольцо качения подшипника;

еще более конкретно, температуру измеряют на поверхности этой цапфы и управляют подачей горячего газа в функции упомянутой температуры.

Предлагаемое изобретение применяется, в частности, при сборке межвального подшипника в двухвальных турбореактивных двигателях.

Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из приведенного ниже описания не являющегося ограничительным варианта осуществления изобретения, примененного для монтажа модуля турбины низкого давления в ступени высокого давления двухвального газотурбинного двигателя, предлагаемого со ссылками на приведенные в приложении фигуры, в числе которых:

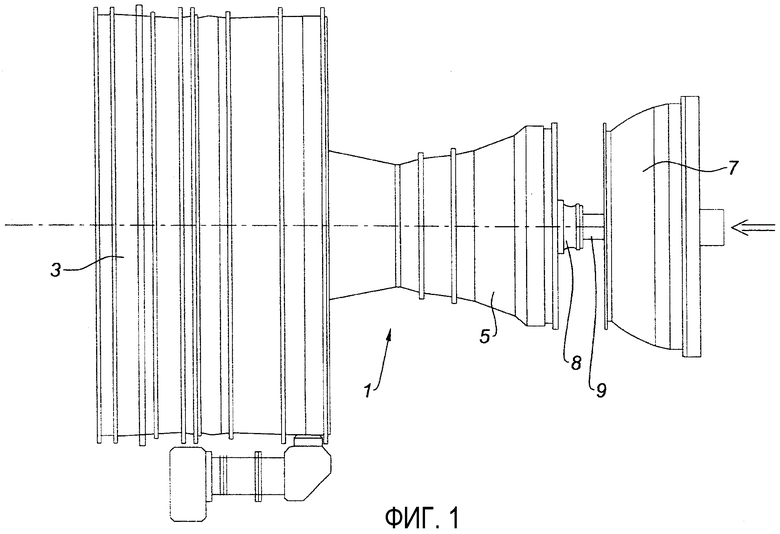

- фиг.1 изображает двигатель в процессе его монтажа;

- фиг.2 - деталь межвального подшипника перед сборкой;

- фиг.3 - ту же самую зону, которая показана на фиг.2, но уже после сборки;

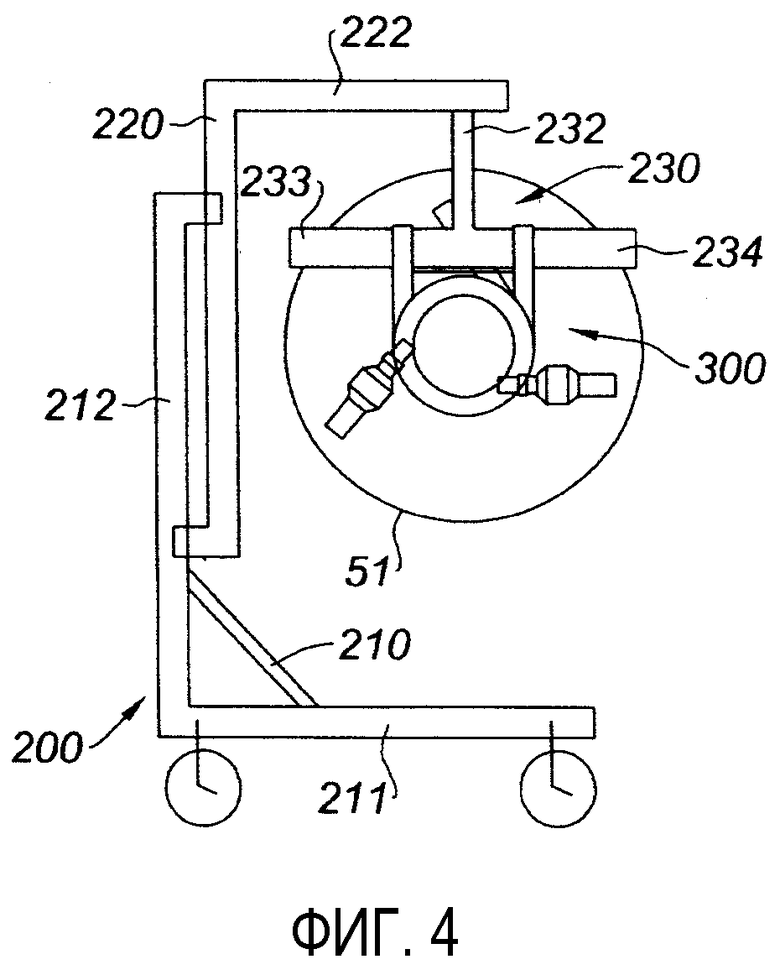

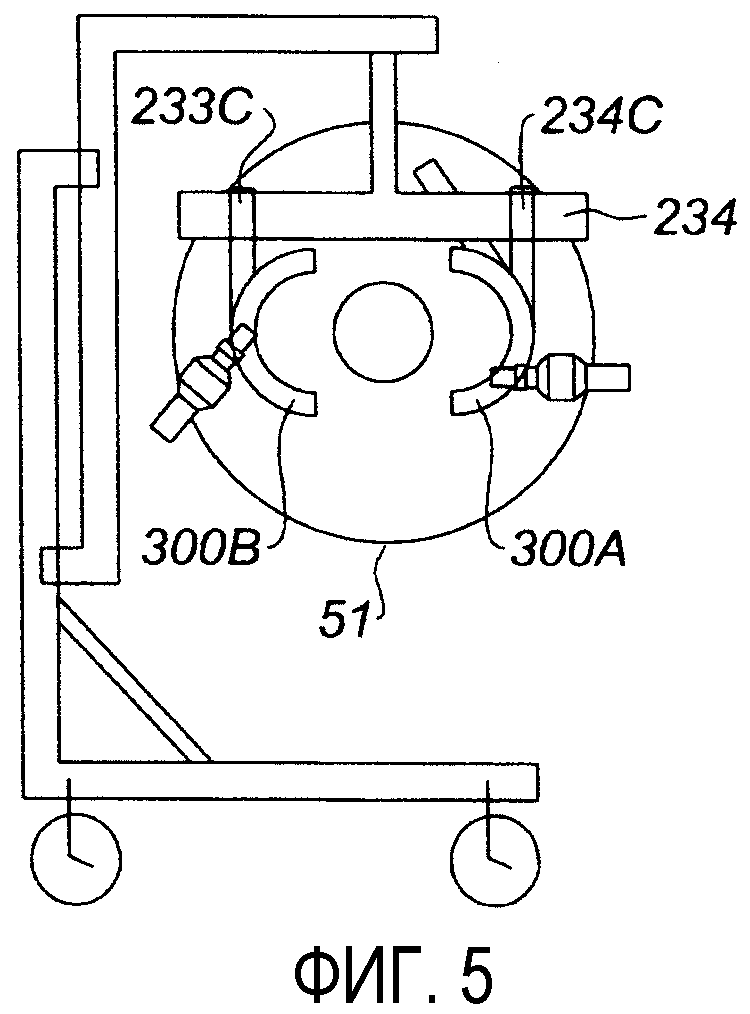

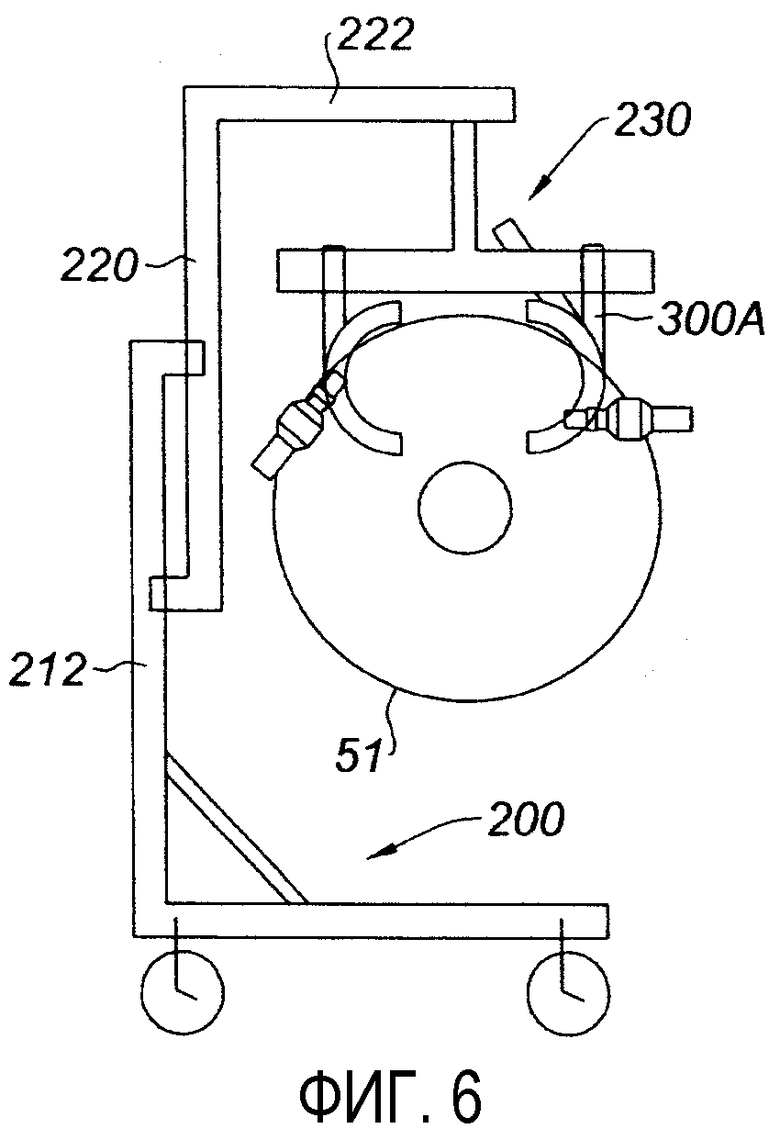

- фиг.4-6 изображают совокупность оборудования, поддерживающего устройство нагревания соответственно на рабочем месте в готовности для использования и в сложенном положении;

- фиг.7 изображает детальный вид устройства нагревания, размещенного на месте его использования и готового для использования;

- фиг.8 - схематический вид в осевом разрезе устройства, показанного на фиг.7, на месте его использования;

Фиг.9 - детальный схематический вид устройства, демонстрирующий датчик температуры.

На фиг.1 схематично представлен двигатель 1 в процессе его сборки, причем здесь можно видеть только его наружные кожухи. В данном случае речь идет о двухконтурном и двухвальном турбореактивном двигателе, таком, например, как двигатель CFM 56. Этот двигатель содержит передний по потоку вентилятор 3 и так называемый первый модуль 5, образованный ступенью высокого давления HP, имеющей свой собственный вал или так называемый первый вал. Здесь эти элементы представлены уже соединенными между собой. В данном случае осуществляют монтаж модуля турбины низкого давления ВР 7, или так называемого второго модуля, вал 9 которого, или так называемый второй вал, уже вставлен в ступень высокого давления HP. При этом критическая зона располагается на уровне зоны 8 межвального подшипника, который на фиг.1 практически не виден.

Ниже будет описан монтаж упомянутого второго модуля, то есть модуля низкого давления, в первый модуль, то есть в ступень высокого давления.

На фиг.2 можно видеть эту зону, представленную более подробно. Здесь вал 101 или второй вал второго модуля, то есть турбины низкого давления ВР, размещается внутри вала 103, или первого вала первого модуля, то есть ступени высокого давления HP. При этом вал 101 содержит на своем конце, располагающемся справа на фиг.2, цапфу 104, предназначенную для установки подшипника. Радиальный фланец 105 позволяет обеспечить монтаж различных элементов, образующих турбину низкого давления ВР 110, которую здесь можно видеть частично.

Вал 103 ступени высокого давления HP продолжается цапфой 111 на своем заднем по потоку конце. Здесь можно видеть только часть турбины 112 ступени высокого давления HP.

Известный сам по себе межвальный подшипник 120 содержит внутреннее кольцо 121, закрепленное на валу 101 вместе с элементами качения, такими, например, как ролики 122, сепаратор которых 122' вставлен в кольцо 121. При этом наружное кольцо 123 установлено способом холодной посадки во внутреннюю полость цапфы 111. Это наружное кольцо блокируется по месту при помощи гайки 125. На фиг.3 представлены те же самые элементы, но уже после сборки. Сборка осуществляется путем реализации поступательного перемещения модуля турбины низкого давления ВР 110 с валом 101 в направлении влево, если смотреть на фиг.2, после осуществления теплового расширения цапфы совместно с наружным кольцом подшипника в результате нагревания, причем в процессе этого перемещения модуль высокого давления HP остается неподвижным. При этом понятно, что вследствие относительно малых допусков велика опасность механического контакта между деталями подшипника качения. Этот жесткий контакт может стать причиной возникновения царапин, образования канавок или формирования очагов расслаивания, которые способны привести к разрушению данного подшипника качения.

Заявителем разработан способ и система оборудования, позволяющие обеспечить уверенный монтаж модуля низкого давления ВР в описанных выше условиях.

Упомянутая выше система оборудования 200 содержит подвижную опорную раму 210, на которой подвешено средство нагревания цапфы ступени высокого давления HP. Эта система оборудования представлена на фиг.4, 5 и 6 в нескольких своих положениях.

Опорная рама 210 содержит тележку 211, установленную на роликах и содержащую вертикально расположенную раму 212. Консольный держатель 220 установлен на этой раме, снабженной специальными рельсами таким образом, чтобы обеспечить возможность скольжения консольного держателя между некоторым первым нижним положением, которое является активным положением или положением использования и которое схематически представлено на фиг.4, и некоторым вторым верхним или сложенным положением, которое можно видеть на фиг.6.

Кронштейн 230, имеющий перевернутую Т-образную форму, закреплен на конце горизонтального рычага 222 упомянутого консольного держателя 220.

Кронштейн 230 содержит вертикальный рычаг 232, жестко зафиксированный по отношению к горизонтальному рычагу 222 упомянутого консольного держателя, и две горизонтальные ветви 233 и 234. Эти горизонтальные ветви выполнены таким образом, чтобы удерживать две направляющие 233С и 234С, на каждой из которых закреплена часть кольцевого устройства нагревания 300, составляющая его половину, а именно часть 300А и часть 300В соответственно, как это можно видеть на фиг.7.

Предложенная система оборудования схематически представлена в своем активном положении на фиг.4. Кронштейн 230 входит в опорный контакт с фланцем 51 кожуха модуля ступени высокого давления HP. Исходя из этого расположения высвобождают устройство нагревания, разводя в разные стороны две половины 300А и 300В этого устройства, которые перемещаются параллельно двум ветвям 233 и 234 вместе с их направляющими, соответственно 233С и 234С. После того, как это устройство нагревания оказывается раскрытым, его отводят в направлении вверх, управляя скольжением консольного держателя 220 вдоль рельсов рамы 212. При этом упомянутая система оборудования представлена в своем верхнем сложенном положении на фиг.6.

Установка устройства нагревания на предназначенном для него месте осуществляется в обратном порядке.

Далее более подробно и со ссылками на фиг.7, 8 и 9 будет описано упомянутое устройство нагревания. На фиг.7, на которой представлен увеличенный вид устройства, схематически показанного на фиг.4, показано устройство нагревания, имеющее в своем составе три нагревательных элемента 310, 312 и 314, показанных пунктирными линиями, располагающихся по существу тангенциально по отношению к кольцевой камере 316, образующей диффузор и распределитель горячего воздуха. Эти нагревательные элементы располагаются эквидистантно по отношению друг к другу и обеспечивают подачу имеющего контролируемую температуру горячего газа, в частности воздуха, вдоль по меньшей мере одной тангенциальной составляющей. При этом на фиг.9 можно видеть, что упомянутые нагревательные элементы для уменьшения габаритных размеров подвески не могут быть расположены строго тангенциально по отношению к упомянутой кольцевой камере 316. Эта кольцевая камера ограничена цилиндрической оболочкой 317 и двумя стенками 318 и 319, перпендикулярными по отношению к продольной оси двигателя. Внутренняя цилиндрическая стенка 320 выполнена перфорированной и формирует некоторое свободное пространство вместе с цапфой 111. Эта оболочка содержит некоторый теплоизоляционный материал, как это можно видеть на стенках 317 и 318.

Дефлекторы 321 располагаются внутри упомянутой кольцевой камеры между двумя последовательно расположенными нагревательными элементами. Эти дефлекторы выполнены изогнутыми и наклоненными в направлении оси двигателя. Конец дефлектора, принимающий газообразный поток от примыкающего нагревательного элемента, располагается на расстоянии от оси двигателя, превышающем расстояние от этой оси, на котором располагается другой его конец. Таким образом, потоки горячего газа, поступающие в упомянутую кольцевую камеру, одновременно приводятся во вращательное движение относительно оси двигателя с наличием центростремительной составляющей, направленной в сторону упомянутой перфорированной стенки 320.

Стенка 318, располагающаяся со стороны конца цапфы, входит в контакт с этой цапфой. При этом стенка 319 с другой стороны формирует некоторое пространство или отверстие утечки газа, которое обеспечивает нагревание более толстой массы в данном месте цапфы. Элементы оболочки 317, 318, 319, определяющие кольцевую камеру 316, двумя своими частями присоединяются к соответствующим опорам 320А и 320В. Сами эти опоры подвешены на соответствующих направляющих 233С и 234С.

Кронштейн 230 опирается на фланец 51 при помощи упоров, один из которых можно видеть на фиг.8. В данном случае речь идет об упоре 232В, жестко связанном с вертикальным опорным рычагом 232. Упомянутые рычаги 233 и 234 также содержат средства блокировки 234В и 233В, которые можно видеть на фиг.7. Угловые подкладки являются убирающимися и позиционируются позади фланца 51 для того, чтобы обеспечить неподвижную фиксацию упомянутого кронштейна на фланце 51.

Предлагаемое устройство служит опорой для трех термопар 340, распределенных на одинаковых расстояниях друг от друга. На фиг.9 представлен частичный схематический вид в разрезе устройства нагревания 300 на уровне одной из термопар 340. Эта термопара опирается на заднюю по потоку поверхность упомянутой цапфы для того, чтобы фиксировать температуру в данном месте. При этом кабель 341 связывает упомянутый датчик температуры с центром контроля и управления, который содержит, в частности, функцию управления нагревательными элементами в зависимости от достигнутой температуры. В этом примере реализации можно видеть, что упомянутая термопара связана со стенкой 318 посредством уголкового кронштейна 342.

На этом устройстве также размещены три органа 350, предназначенных для измерения расстояния между цапфой 111 и валом модуля низкого давления ВР внутри этого модуля. Упомянутые органы располагаются по окружности на одинаковых расстояниях друг от друга или, например, по аналогии с часовым циферблатом, на 3 часа, на 6 часов и на 9 часов, если смотреть с задней части двигателя. Выполняют точную линейную выставку вала модуля низкого давления ВР, сравнивая расхождение измеренных расстояний в этих трех точках и воздействуя соответствующим корректирующим образом на поперечное позиционирование упомянутого вала в системе обеспечения пространственной ориентации стыкуемых элементов двигателя. Упомянутые органы измерения расстояния 350 представляют собой, например, приборы лазерного типа. Они схематически представлены на фиг.7 и 8. Эти органы измерения установлены на опорных кронштейнах 351, закрепленных на горизонтальных опорных кронштейнах 230. Они имеют возможность перемещаться между двумя положениями, как это можно видеть на фиг.8, на которой представлен орган измерения, перемещенный вверх по отношению к оси двигателя. Когда эти, органы измерения находятся в положении 350, представленном на упомянутой фигуре, они визируют положение цапфы; смещая эти органы в положение 350', обеспечивают возможность визирования вала низкого давления. Таким образом, имеется возможность выявить имеющийся зазор между упомянутым валом и упомянутой цапфой. Три системы, распределенные вокруг цапфы, позволяют точно определить относительное положение двух осей. После этого осуществляют коррекцию их положения, перемещая при помощи соответствующих приводных средств модуль турбины в пространстве.

Консоль управления смонтирована на станине. Эта консоль управления принимает сигналы от датчиков температуры, а также информацию от органов измерения расстояний. Она содержит также средства, предназначенные для выдачи предупреждающих сигналов, например, типа световой индикации зеленого цвета и красного цвета, предназначенных для того, чтобы информировать оператора о текущей ситуации и о состоянии подготовки подшипника перед стыковочным сближением.

Технологические операции сборки осуществляются в следующем порядке.

Двигатель частично смонтирован. Вентилятор 3 и ступень высокого давления HP 5 собраны. Модуль низкого давления ВР 7 находится в состоянии ожидания.

а) Для осуществления монтажа наружного кольца 123 подшипника в цапфу

- устанавливают предлагаемое устройство, как это схематически показано на фиг.7,

- осуществляют нагревание цапфы 111 до температуры, специально определенной в качестве пригодной для монтажа; достижение этой температуры разрешает перевод устройства нагревания в сложенное положение, как это показано на фиг.6, осуществление монтажа кольца 123 и затягивание гайки 125.

b) Для осуществления центрирования вала турбины

- переводят совокупность оборудования в положение, предназначенное для использования,

- вводят вал модуля низкого давления ВР 101 в ступень высокого давления HP,

- приводят в действие систему измерения расстояний 350. Измерения, выполненные органами 350, позволяют обеспечить центрирование вала 101 в определенных пределах по отношению к цапфе.

c) Для обеспечения нагревания системы, образованной цапфой и наружным кольцом подшипника

- переводят совокупность оборудования в положение, предназначенное для использования,

- включают режим нагревания. Это нагревание управляется в функции значений температуры, измеренных термопарами 340, вплоть до того момента, когда в определенных заранее пределах будет достигнута заданная температура. Достижение этой температуры в предварительно определенном диапазоне разрешает перевод оборудования нагревания в сложенное положение.

Монтаж завершают, осуществляя окончательное стыковочное сближение соединяемых элементов.

Устройство в соответствии с предлагаемым изобретением придает системе возможность одновременного контроля двух основных условий монтажа, что позволяет обеспечить безопасную сборку подшипника.

Кроме того, предлагаемое изобретение не ограничивается монтажом турбины низкого давления ВР в ступень высокого давления HP газотурбинного двигателя. Это изобретение может быть применено в любых эквивалентных ситуациях монтажа некоторого второго модуля, присоединяемого при помощи подшипника к некоторому первому модулю.

Устройство нагревания цилиндрической металлической детали заданного диаметра посредством горячего газа, позволяющее указной цилиндрической детали расшириться, содержит нагревательные приспособления и кольцевую камеру, ограниченную цилиндрической стенкой. Нагревательные приспособления расположены по касательной относительно цилиндрической стенки, и каждое из них обеспечивает подачу потока горячего газа по касательной составляющей и открывается в кольцевую камеру, внутренний диаметр которой немного превышает упомянутый заданный диаметр. Кольцевая камера содержит внутреннюю перфорированную стенку, а нагревательные приспособления расположены на одинаковом расстоянии друг от друга и выполнены электрическими. Способ нагревания металлической цапфы, в которой устанавливают кольцо качения подшипника, заключается в том, что применяют указанное выше устройство нагревания. Изобретения позволяют повысить однородность нагрева цилиндрических деталей. 2 н. и 5 з.п. ф-лы, 9 ил.

1. Устройство нагревания цилиндрической металлической детали заданного диаметра посредством горячего газа, позволяющее указанной цилиндрической детали расшириться, отличающееся тем, что содержит по меньшей мере два нагревательных приспособления (310, 312, 314) и кольцевую камеру (316), ограниченную цилиндрической стенкой (317), причем нагревательные приспособления (310, 312, 314) расположены по существу по касательной относительно цилиндрической стенки, и каждое из них обеспечивает подачу потока горячего газа по касательной составляющей и открывается в кольцевую камеру, внутренний диаметр которой немного превышает упомянутый заданный диаметр.

2. Устройство нагревания по п.1, отличающееся тем, что упомянутые нагревательные приспособления расположены на одинаковом расстоянии друг от друга.

3. Устройство нагревания по п.1, отличающееся тем, что упомянутая камера содержит внутреннюю перфорированную стенку.

4. Устройство нагревания по п.1, отличающееся тем, что упомянутые нагревательные приспособления являются электрическими.

5. Способ нагревания металлической цапфы (111), в которой устанавливают кольцо (123) качения подшипника, отличающийся тем, что применяют устройство согласно одному из предыдущих пунктов.

6. Способ по п.5, отличающийся тем, что измеряют температуру на поверхности цапфы и управляют подачей горячего газа в зависимости от упомянутой температуры.

7. Способ по п.5 или 6, отличающийся тем, что применяется для сборки межвального подшипника в двухвальном газотурбинном двигателе.

| Автоматический нейросетевой настройщик параметров ПИ-регулятора для управления нагревательными объектами | 2016 |

|

RU2644843C1 |

| Способ сварки труб из термопластичных материалов | 1986 |

|

SU1419908A1 |

| US 4876041 A, 24.10.1989 | |||

| Индукционный нагреватель для внутренних колец роликовых буксовых подшипников | 1954 |

|

SU101424A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛГЕТЕРОЦИКоПИЧЕСКИХ ПРОИЗВОДНЫХ ЭФИРОВ МАЛОИОВОЙ КИСЛОТЫ | 0 |

|

SU330630A1 |

| Устройство для управления паровым молотом | 1927 |

|

SU6658A1 |

Авторы

Даты

2011-03-27—Публикация

2006-08-25—Подача