Изобретение относится к способам получения покрытий для защиты заготовок из циркония, титана и их сплавов от окисления в процессе высокотемпературного нагрева при термообработке и горячей деформации.

Технологический процесс изготовления заготовок из циркония, титана и их сплавов обычно состоит из нескольких этапов, включающих горячее деформирование заготовок при температурах существования бета-и/или (альфа+бета)-фаз, горячее деформирование заготовок при температурах существования альфа- и/или (альфа+бета)-фаз, отжиги заготовок при температурах существования бета- и/или (альфа+бета)-фаз, что необходимо для устранения наследственной неоднородности слитков.

Чем выше температура нагрева при горячей деформации и термообработке, тем интенсивнее металлы и сплавы поглощают из воздуха кислород и азот, с образованием на поверхности заготовок оксидного слоя. Более того, кислород и азот диффундируют внутрь заготовки с образованием альфированного слоя, снижая пластичность металла и его коррозионную стойкость. Для удаления альфированного слоя, толщина которого может достигать нескольких миллиметров, приходится применять промежуточную механическую обработку заготовок, что приводит к большим потерям металла и повышает трудоемкость получения изделий.

Для защиты заготовок из циркония, титана и их сплавов от окисления при термообработке и горячей деформации применяют покрытия нескольких типов: эмалевые (стекловидные), стеклокерамические, стеклометаллические, керамические. Их эффективность оценивают по тому, насколько уменьшается глубина проникновения кислорода в приповерхностный слой, т.е. толщина альфированного слоя. Эффективные покрытия уменьшают глубину проникновения кислорода в металл до 10-15 раз [1].

Известна эмаль, содержащая SiO2 - 40-60; Al2O3 - 3-7; CaO - 3-7; MgO - 0,5-5; Na2O - 3,0-35; Bi2O3 - 10-30, используемая в качестве защитного покрытия для циркониевых сплавов [2], которая наносится кистью.

Известно также стеклопокрытие для защиты металлов, в частности циркония и его сплавов [3], содержащее, вес.%: SiO2 - 38-43; MgO - 0,5-3,5; BaO - 2,0-7,0; Al2O3 - 0,5-3,5; TiO2 - 5,5-9,5; K2O - 3,0-9,0; Li2O - 2,0-7,0; Na2O - 3,0-9,0; Cr2O3 - 5,0-15,0 и, кроме того, Pb3O4 - 20-30, которое также наносится кистью.

Недостатком данных покрытий и способов их получения является то, что они эффективно защищают заготовку лишь до температуры 600°С, при дальнейшем повышении температуры нарушается сплошность защитного слоя, появляются незащищенные участки, а при температуре 800-1000°С покрытия полностью стекают с заготовки.

Известно покрытие для защиты циркония и его сплавов [4]. Предлагаемое покрытие включает тугоплавкий подслой и покровный слой. Тугоплавкий подслой состоит из одного соединения из группы α-Al2O3, SiO2, 3Al2O3·2SiO2, ZrSiO4, а покровный слой содержит оксиды при следующем соотношении компонентов, мас.%: Al2O3 3-7; CaO 5-12; SrO 5-11; MgO 0,5-2,5; Na2O 9-15; K2O 5-10; Li2O 0-2; TiO2 0,5-2; по крайней мере один оксид из группы FeO, CoO, MnO, Cr2O3 2-4; остальное SiO2. В процессе термообработки и горячей деформации покрытие оплавляется и для его удаления непосредственно после термообработки и горячей деформации проводится быстрое охлаждение заготовки в воду, в результате чего покрытие растрескивается и удаляется. Однако во многих случаях для самой заготовки такая закалка недопустима, т.к. она может привести к нерегламентированным изменениям структуры и даже к растрескиванию заготовки.

Известен способ получения защитного металлического покрытия на цирконии, титане, молибдене и их сплавах [5], заключающийся в получении на поверхности защищаемого металла покрытия из сплава никель-фосфор электрохимическим осаждением, и последующем нагревании покрытия без доступа кислорода для оплавления и удаления пористости. Необходимость обеспечения вакуума или атмосферы инертного газа при оплавлении покрытия ведет к значительному усложнению процесса и, как следствие, к удорожанию изделий. Как правило, в электролите для получения слоя никель-фосфор используется борная кислота, что делает возможным внедрение в покрытие атомов бора, которые при дальнейшем нагреве для оплавления могут диффундировать вглубь заготовки, что для циркония, в основном использующегося в атомной промышленности, является неприемлемым, т.к. бор является поглотителем нейтронов, и его присутствие в цирконии крайне нежелательно.

Задачей изобретения является упрощение процесса нанесения защитно-смазочного покрытия для металлов и сплавов.

Поставленная задача решается при использовании способа получения защитного покрытия на заготовках из циркония, титана и их сплавов, подвергающихся высокотемпературному нагреву при термообработке и горячей деформации, включающего нанесение на поверхность заготовки защитного слоя, содержащего сплав никеля с фосфором, отличающегося тем, что слой, содержащий сплав никеля с фосфором, наносят химическим осаждением, после чего на поверхность заготовки наносят покровный слой, содержащий, мас.%: СаО 1-10; Na2O 12-17; K2O 5-10; TiO2 1-45; остальное SiO2 или P2O5 28-32; Na2O 32-37; Al2O3 3-5; СаО 0,5-1; MgO 0,5-1; BaO 0,5-1; ZnO 0,5-1; TiO2 0,5-1; остальное SiO2.

Сущность изобретения заключается в следующем. При нанесении слоя, содержащего сплав никеля с фосфором, химическим осаждением, образуется шероховатое пористое покрытие. При этом величина и количество пор меньше, чем в покрытии, полученном по способу [5]. Однако даже такое количество пор обеспечивает доступ кислорода и азота к заготовке при ее обработке. Шероховатость покрытия значительно увеличивает коэффициент трения, доходящий при осадке до значений 0,5-0,6, что снижает технологические свойства смазочного материала. Однако в результате нанесения покровного слоя поры закрываются, а шероховатость сглаживается. При высокотемпературном нагреве происходят фазовые превращения с образованием фаз Ni3P и Ni, а по достижении температуры 900°С происходит образование эвтектической фазы. При этом расплавляется и вещество покровного слоя. В результате происходит образование своего рода композитного материала, состоящего из металлической матрицы, содержащей стекловолокна. Такой композитный материал не уступает по пластичности, трещиностойкости и эффективности покрытию из слоя никель-фосфор, нанесенного электрохимическим осаждением и подвергнутого специальному оплавлению в вакууме.

Достоинством предлагаемого способа нанесения защитно-смазочного покрытия является снижение трудоемкости и материальных затрат, т.к. нанесение слоя, содержащего сплав никеля с фосфором, химическим осаждением, проще и дешевле, чем электрохимическим осаждением. Кроме того, отпадает необходимость оплавления покрытия в среде инертного газа или вакууме, т.к. удаление пористости происходит за счет покровного слоя.

Также для реализации предлагаемого способа рекомендуются несколько составов покровного слоя, которые при этом не исчерпывают всех возможных других составов покровного слоя.

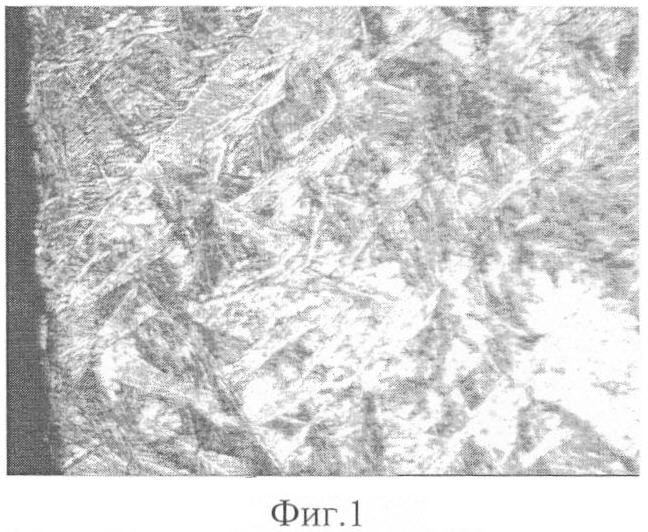

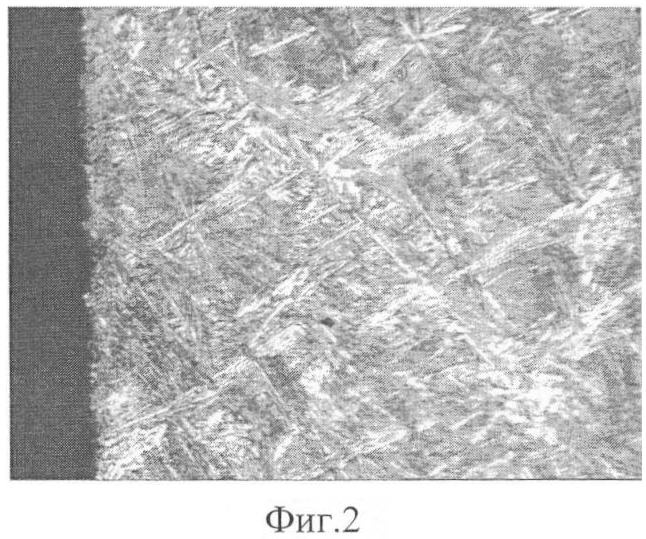

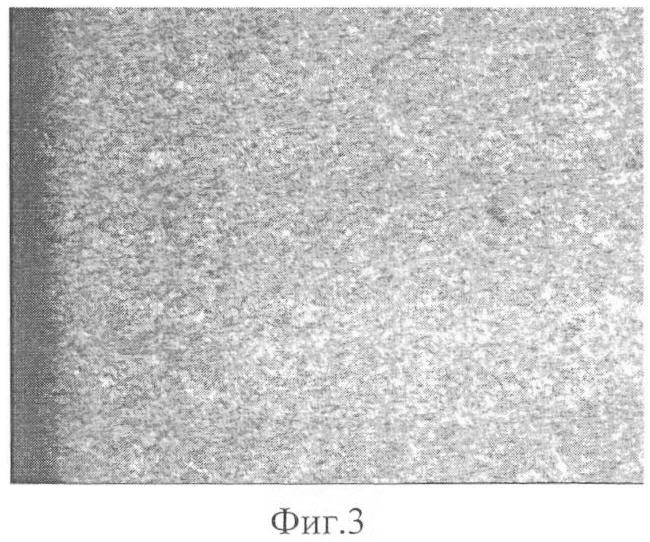

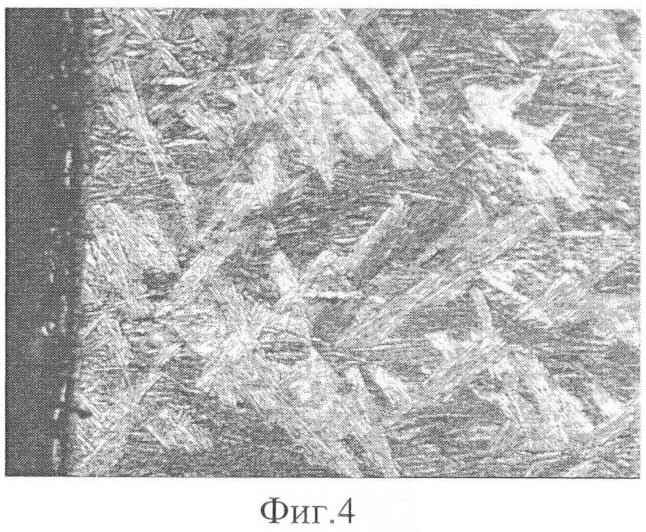

Изобретение поясняется графическими материалами, где приведены фотографии микроструктуры образцов после отжига при различных температурах в течение 2.5 часов, который проводился после нанесения на образец покрытия по предлагаемому способу.

1. На фиг.1 после отжига при температуре 700°С с использованием покровного слоя, имеющего состав, мас.%: СаО - 10; Na2O - 17; К2О - 15; TiO2 - 1; остальное SiO2.

2. На фиг.2 после отжига при температуре 800°С, с использованием покровного слоя, мас.%: СаО - 10; Na2O - 17; К2О - 15; TiO2 - 1; остальное SiO2.

3. На фиг.3 после отжига при 1000°С; с использованием покровного слоя, мас.%: СаО - 10; Na2O - 17; К2О - 15; TiO2 - 1; остальное SiO2.

4. На фиг.4 после отжига при температуре 800°С с использованием покровного слоя, имеющего состав; мас.%: СаО - 1; Na2O - 12; К2О - 5; TiO2 - 45; остальное SiO2.

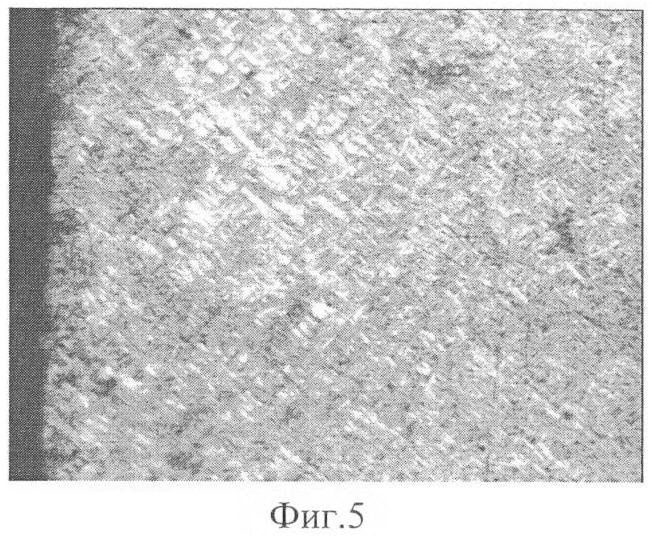

5. На фиг.5 после отжига при температуре 950°С с использованием покровного слоя, имеющего состав; мас.%: СаО - 1; Na2O - 12; K2O - 5; TiO2 - 45; остальное SiO2.

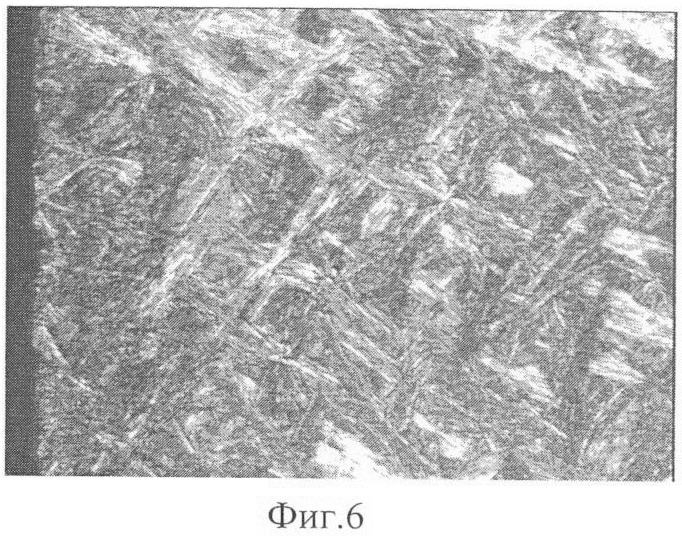

6. На фиг.6 после отжига при температуре 600°С с использованием покровного слоя, имеющего состав, мас.%: P2O5 30,0; Na2O 35,0; Al2O3 3,0; СаО 0,5; MgO 0,5; BaO 0,5; ZnO 0,5; TiO2 0,5; остальное SiO2.

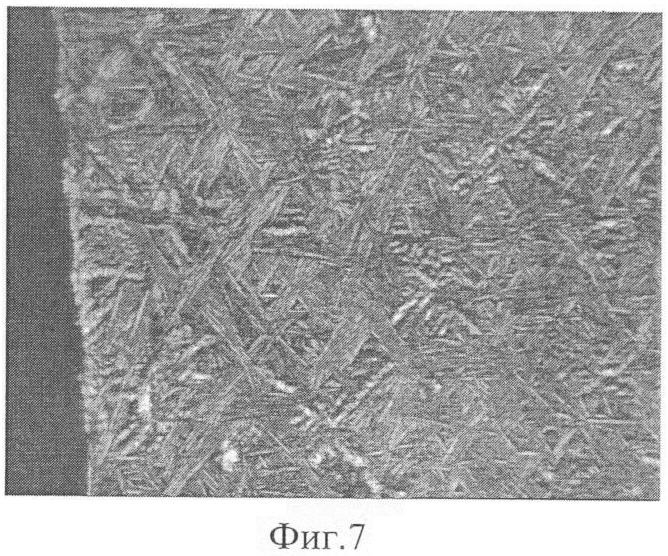

7. На фиг.7 после отжига при температуре 800°С с использованием покровного слоя, имеющего состав, мас.%: P2O5 30,0; Na2O 35,0; Al2O3 3,0; СаО 0,5; MgO 0,5; BaO 0,5; ZnO 0,5; TiO2 0,5; остальное SiO2.

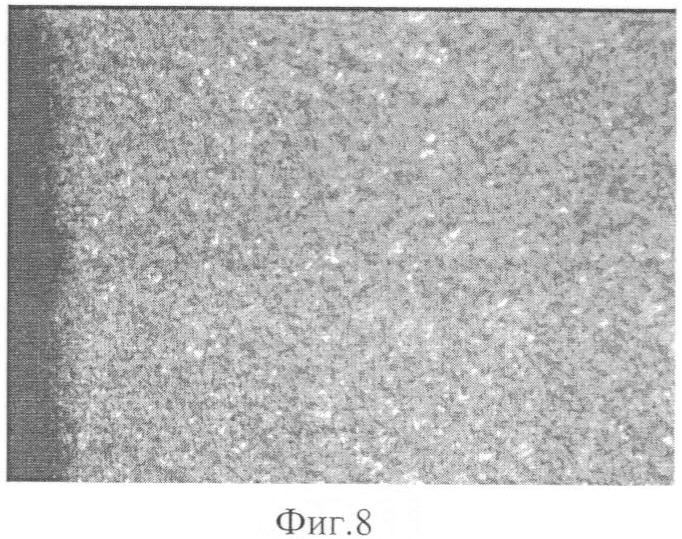

8. На фиг.8 после отжига при температуре 1000°С с использованием покровного слоя, имеющего состав, мас.%: P2O5 30,0; Na2O 35,0; Al2O3 3,0; СаО 0,5; MgO 0,5; BaO 0,5; ZnO 0,5; TiO2 0,5; остальное SiO2.

Пример 1. На образцы из сплава Э125, размерами 10×10×30 мм наносили химическим осаждением слой, содержащий сплав никеля с фосфором. Для этого использовали электролит [6] следующего состава, г/л: никель сернокислый 40-50; гипофосфит натрия 20-25; аммоний хлористый 50-55; натрий лимоннокислый трехзамещенный 50-55. Условия процесса: рН 7,5-9,0, температура 78-88°С.

Для покровного слоя приготавливали смесь следующего состава: окись кремния (кварцевый песок) 62 г; окись алюминия (каолин) 7,6 г; карбонат кальция (мел) 17,86 г; карбонат натрия (сода) 17 г; карбонат калия (поташ) 7,34 г, окись титана 1 г. Состав тщательно перемешивали с истиранием, варили в печи при 1200°С в течение 2 часов. Полученное стекло измельчали на шаровой мельнице до размера частиц 10-100 мкм. Для приготовления суспензии порошок смешивали с жидким стеклом в соотношении 1:1. Полученную суспензию наносили кистью на образец, покрытый сплавом никеля с фосфором. Образец высушивали на воздухе в течение 24 часов. Покровный слой при этом имел следующий состав, % мас.: СаО - 10; Na2O - 17; К2О - 15; TiO2 - 1; остальное SiO2.

Для проверки эффективности приготовленного покрытия в качестве защиты от окисления при нагреве проводили отжиг образцов при температурах 700, 800 и 1000°С в печи сопротивления в воздушной атмосфере. Время выдержки при температуре нагрева составляло 2,5 часа.

Микроструктура приповерхностного слоя образцов после отжига при температурах 700, 800 и 1000°С представлена на фиг.1, 2 и 3 соответственно. На приведенных фотографиях видно, что образования альфированного слоя не происходит.

Пример 2. На образцы из сплава Э125 наносили слой, содержащий сплав никеля с фосфором, как описано в примере 1.

Для покровного слоя приготавливали смесь следующего состава: окись кремния (кварцевый песок) 40 г; окись титана 45 г; карбонат натрия (сода) 17 г; карбонат калия (поташ) 7,34 г, карбонат кальция (мел) 7,2 г.

Состав тщательно перемешивали с истиранием, варили в печи при 1200°С в течение 2 часов. Полученное стекло измельчали на шаровой мельнице до размера частиц 10-100 мкм. Для приготовления суспензии порошок смешивали с жидким стеклом в соотношении 1:1. Полученную суспензию наносили кистью на образец, покрытый сплавом никеля с фосфором. Образец высушивали на воздухе в течение 24 часов. Покровный слой при этом имел следующий состав, % мас.: СаО - 1; Na2O - 12; К2О - 5; TiO2 - 45; остальное SiO2.

Для проверки эффективности приготовленного покрытия в качестве защиты от окисления при нагреве проводили отжиг образца при температуре 800 и 950°С в печи сопротивления в воздушной атмосфере. Время выдержки при температуре нагрева составляло 2,5 часа.

Микроструктура приповерхностного слоя образцов после отжига при температурах 800 и 950°С представлена на фиг.4 и 5 соответственно. На приведенных фотографиях видно, что образования альфированного слоя не происходит.

Пример 3. На образцы из сплава Э125 наносили слой, содержащий сплав никеля с фосфором, как описано в примере 1.

Для покровного слоя приготавливали смесь следующего состава: дифосфат натрия - 94,3 г; каолин - 30,0 г; окись кремния (кварцевый песок) - 7,0 г; карбонат кальция (мел) - 3,6 г; карбонат бария - 2,6 г; окись магния - 1,0 г; окись цинка 1,0 г; окись титана - 1,0 г. Состав тщательно перемешивали с истиранием, варили в печи при 1200°С в течение 2 часов. Полученное стекло измельчали на шаровой мельнице до размера частиц 10-100 мкм. Для приготовления суспензии порошок смешивали с водой в соотношении 1:1. Полученную суспензию наносили кистью на образец, покрытый сплавом никеля с фосфором. Образец высушивали на воздухе в течение 24 часов. Покровный слой при этом имел следующий состав, % мас.: P2O5 30,0; Na2O 35,0; Al2O3 3,0; СаО 0,5; MgO 0,5; BaO 0,5; ZnO 0,5; TiO2 0,5; остальное SiO2.

Для проверки эффективности приготовленного покрытия в качестве защиты от окисления при нагреве проводили отжиг образца при температуре 600, 800 и 1000°С в печи сопротивления в воздушной атмосфере. Время выдержки при температуре нагрева составляло 2,5 часа.

Микроструктура приповерхностного слоя образцов после отжига при температурах 600, 800 и 1000°С представлена на фиг.6, 7 и 8 соответственно. На приведенных фотографиях видно, что образования альфированного слоя не происходит.

Проведенные исследования показали, что предлагаемый способ защиты циркония и его сплавов от окисления при высокотемпературном нагреве в воздушной среде обеспечивает надежную защиту и не приводит к проникновению азота и кислорода внутрь обрабатываемой заготовки.

Кроме того, определяли коэффициент трения при осадке кольцевых образцов, являющийся наиболее распространенным показателем оценки технологических свойств смазочных материалов. Способ основан на том, что форма деформированного кольца определяется условиями контактного трения. При этом изменение внутреннего диаметра кольца после осадки является высокочувствительным показателем оценки сил трения. Для определения коэффициента трения использовали тарировочный график, построенный А.Мале и М.Кокрофтом [7], по которому искомая величина определяется в зависимости от степени деформации и изменения внутреннего диаметра кольца.

Пример 4. Исследования контактного трения при горячей осадке с защитно-смазочными покрытиями проводили на образцах из слитка сплава Э125. Наружный диаметр образцов составлял 24 мм, внутренний 12 мм, а высота 8 мм.

На образцы наносили слой, содержащий сплав никеля с фосфором, как описано в примере 1. Покровный слой наносили, как описано в примере 2.

Деформацию образцов осуществляли со скоростью 0,5 мм/мин на испытательной машине Shenck в изотермических условиях в интервале температур 700-1000°С. Точность поддержания температуры не превышала ±10°С.

Результаты испытаний представлены в таблице.

Коэффициент трения при осадке кольцевых образцов из сплава Э125.

Из приведенной таблицы видно, что предлагаемое защитное покрытие проявляет себя как высокоэффективный смазочный материал при температурах 700 и 800°С, коэффициент трения составил 0.08 и 0.07 соответственно. При использовании данного покрытия удается достичь максимального приближения к гидродинамическим условиям трения, которые характеризуются наличием вязкой неразрывной смазочной пленки между заготовкой и инструментом. При дальнейшем повышении температуры коэффициент трения незначительно растет, но при этом защитные свойства покрытия не ухудшаются.

Источники информации

1. С.С.Солнцев, А.Т.Туманов. Защитные покрытия металлов при нагреве. Справочное пособие. М.: Машиностроение, 1976.

2. А.с. 565012 СССР, МПК С03С 7/00. Эмаль / Солнцев С.С., Розененкова В.А., Берсенев А.Ю., Михайлюк Н.Н., Глухов A.M., Никишов О.А., Сидоров В.Н. - №2176018/33; заявл. 26.09.75, опубл. 15.07.77.

3. А.с. 420585 СССР, МПК С03С 7/00. Стеклопокрытие для металлов / Фролов А.С., Шванирева В.В., Бовыкина Г.А., Гиршович М.Л., Иващенкова Н.Н. - №1796236/29-33, заявл. 12.06.72, опубл. 25.03.74.

4. Пат. 2159746 Российская Федерация, МПК С03С 8/02, С 21 D 1/70. Покрытие для защиты циркония и его сплавов от окисления / Шишков Н.В., Бочаров О.В., Лосицкий А.Ф., Огурцов А.Н., Зайцев В.Л.; заявитель и патентобладатель ГНЦРФ «Всероссийский научно-исследовательский институт неорганических материалов им. акад. Бочвара А.А.» - №99203132/03; заявл. 16.02.1999; опубл. 27.11.2000.

5. GB Patent 741504. Improvements in or relating to the production of protective metal coating on molybdenum, titanium and zirconium and alloys of such metals / G.Raymond Shepherd.- №17339/53; 23.06.1953; 07.12.1955.

6. Грилихес С.Я. Электролитические и химические покрытия. / С.Я.Грилихес, К.И.Тихонов. - Л.:Химия. - 1990. - 288 с.

7. Кокрофт М.Г. Смазка и смазочные материалы: Смазка в процессах обработки металлов давлением. Пер. с англ. М.: Металлургия, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ЦИРКОНИЯ И ЕГО СПЛАВОВ ОТ ОКИСЛЕНИЯ | 1999 |

|

RU2159746C2 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2007 |

|

RU2358925C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191165C2 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2002 |

|

RU2239616C2 |

| Жаростойкое полифункциональное покрытие | 2023 |

|

RU2812460C1 |

| ЗАЩИТНОЕ СТЕКЛОКРИСТАЛЛИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ СТАЛИ | 2010 |

|

RU2453512C1 |

| СТЕКЛОКЕРАМИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ ВАНАДИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2096358C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2003 |

|

RU2255076C1 |

| ЖАРОСТОЙКОЕ СТЕКЛОКРИСТАЛЛИЧЕСКОЕ ПОКРЫТИЕ С СИТАЛЛОВОЙ СТРУКТУРОЙ ДЛЯ НИХРОМОВЫХ СТАЛЕЙ И СПЛАВОВ | 2004 |

|

RU2275341C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2006 |

|

RU2328472C1 |

Изобретение относится к способам получения покрытий для защиты заготовок из циркония, титана и их сплавов от окисления в процессе высокотемпературного нагрева при термообработке и горячей деформации. Способ получения защитного покрытия на заготовках из циркония, титана и их сплавов, подвергающихся высокотемпературному нагреву при термообработке и горячей деформации, включает нанесение на поверхность заготовки защитного слоя, содержащего сплав никеля с фосфором, при этом слой, содержащий сплав никеля с фосфором, наносят химическим осаждением, после чего на поверхность заготовки наносят покровный слой, содержащий, мас.%: СаО 1-10; Na2O 12-17; К2О 5-10; TiO2 1-45; остальное SiO2 или Р2O5 28-32; Na2O 32-37; Аl2О3 3-5; СаО 0,5-1,0; MgO 0,5-1,0; BaO 0,5-1,0; ZnO 0,5-1,0; TiO2 0,5-1,0; остальное SiO2. Технический результат - упрощение процесса нанесения защитно-смазочного покрытия на металлы и сплавы. 1 табл., 8 ил.

Способ получения защитного покрытия на заготовках из циркония, и титана и их сплавов, подвергающихся высокотемпературному нагреву при термообработке и горячей деформации, включающий нанесение на поверхность заготовки защитного слоя, содержащего сплав никеля с фосфором, отличающийся тем, что слой, содержащий сплав никеля с фосфором, наносят химическим осаждением, после чего на поверхность заготовки наносят покровный слой, содержащий, мас.%:

СаО 1-10; Na2O 12-17; К2О 5-10; TiO2 1-45; остальное SiO2 или P2O5 28-32; Na2O 32-37; Аl2О3 3-5; СаО 0,5-1,0; MgO 0,5-1,0; BaO 0,5-1,0; ZnO 0,5-1,0; TiO2 0,5-1,0; остальное SiO2.

| СТАЛЬНОЙ ЛИСТ С ФАРФОРОВО-ЭМАЛЕВЫМ ПОКРЫТИЕМ И ФРИТТЫ ДЛЯ ЭМАЛИРОВАНИЯ | 1998 |

|

RU2198244C2 |

| GB 741504 A, 07.12.1955 | |||

| ВСЕСОЮЗНАЯ | 0 |

|

SU388057A1 |

| US 4545871 A, 08.10.1985 | |||

| CN 101275221 A, 01.10.2008. | |||

Авторы

Даты

2011-04-10—Публикация

2009-06-08—Подача