Настоящее изобретение относится к цветной металлургии, в частности к производству алюминия электролизом расплавленных солей.

В настоящее время алюминий получают электролизом криолит-глиноземного расплава (Hall-Heroult process) при температурах 950÷970°С. Электролит представляет собой расплав фторидных солей (NaF, A1F3, CaF2, MgF2 и др.), содержащий растворенный глинозем, а в качестве анодов используют углеродсодержащие материалы [Ю.В.Борисоглебский, Г.В.Галевский, Н.М.Кулагин и др. Металлургия алюминия. Новосибирск: Наука. Сибирская издательская фирма РАН, 1999, 438 с.]. Глинозем подвергается электролитическому разложению с выделением алюминия на катоде и СО, СO2 на аноде.

Недостатком известного способа является высокая температура процесса 950÷970°С, при которой оксидно-фторидный расплав представляет собой чрезвычайно агрессивную среду, существенно ограничивающую выбор электродных и футеровочных материалов из-за их высокой скорости коррозии.

Известен способ (патент US 5006209) получения алюминия при температуре 730÷760°С в электролите на основе эвтектик NaF-AlF3 или KF-A1F3 с добавлением LiF и содержащем суспензию глинозема (А12O3=65 мас.%). Во время электролиза электролит, содержащий суспензию А12O3, перемешивается пузырьками газа, выделяющимися на аноде и в газогенераторе на дне ванны. Чередующиеся инертные аноды и катоды расположены вертикально для лучшей циркуляции электролита.

Недостатки известного способа связаны с наличием суспензии глинозема в электролите, к ним относятся: высокое сопротивление электролита (в том числе из-за медленного удаления анодных газов из межэлектродного пространства), а также оседание глинозема и его перемешивание с образующимся на вертикальных катодах алюминием. Высокое сопротивление электролита приводит к увеличению потребления электроэнергии и повышению температуры рабочего пространства.

Наиболее близким (прототипом) по совокупности существенных признаков к заявляемому изобретению является способ электролитического получения алюминия (заявка RU 2006119476) в расплаве A1F3-KF, в котором A1F3 присутствует в мольном отношении к KF более 1:1, при температуре 660÷1000°С. Электролит содержит растворенный глинозем 2÷6 мас.%.

Основным недостатком данного изобретения является изменение состава электролита при длительной работе электролизной ванны из-за накопления натрия, являющегося заметной примесью в глиноземе. Увеличение концентрации NaF от 0 до 6,0 мас.% существенным образом изменяет физико-химические свойства электролита (электропроводность, температуру ликвидуса и др.). В связи с этим необходима технологическая стадия очистки электролита от натрия и/или изменение существующей технологии производства глинозема, что требует значительных капитальных затрат.

Значительное снижение температуры электролиза существенно ограничивает максимальные катодную и анодную плотности тока, главным образом, из-за снижения скорости растворения глинозема, который расходуется в процессе электролиза, и изменения состава электролита в приэлектродной области, приводящего к образованию твердого осадка соли на поверхности электродов (солевой пассивации). Из-за значительного увеличения локальной анодной и катодной плотности тока эти процессы приводят: на аноде - к увеличению скорости коррозии инертных анодов, на катоде - к разряду ионов Na+ и К+ и загрязнению алюминия. Вследствие увеличения сопротивления электролизной ванны повышается потребление электроэнергии и снижается производительность.

Общими признаками прототипа и заявленного способа является электролиз расплава на основе A1F3-KF с добавками глинозема при температуре 700÷900°С.

Технической задачей предлагаемого изобретения является повышение производительности с одновременным удешевлением известного способа электролитического получения алюминия.

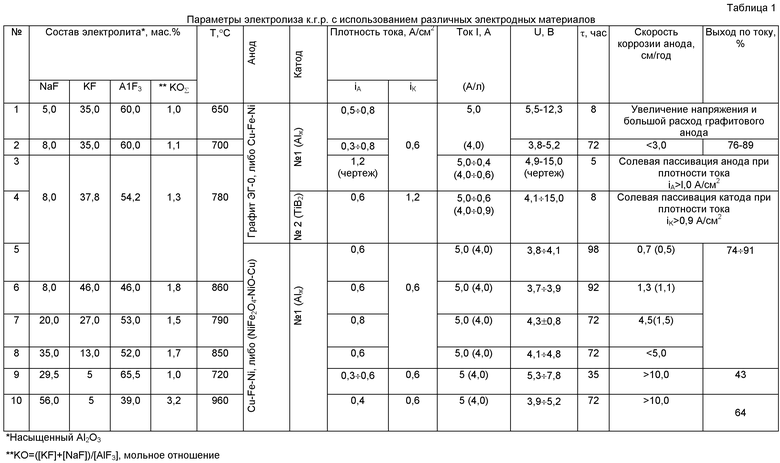

Поставленная задача достигается за счет того, что в известном способе получения алюминия электролизом расплава KF-A1F3 с добавкой А12O3 при температуре 700÷900°С в расплав предварительно добавляют NaF при следующем соотношении компонентов, мас.%: фторид калия (KF) - 8,0÷52,0; фторид натрия (NaF) - 6,0÷40,0; фторид алюминия (A1F3) - остальное, при этом поддерживают мольное отношение (KF+NaF)/AlF3 от 1,1 до 1,9. Во время электролиза поддерживают анодную плотность тока не более 1,0 А/см2 и катодную плотность тока не более 0,9 А/см2. В качестве анода используют углеродсодержащие материалы либо инертные: металлы, металлические сплавы, оксиды металлов и керметы (см. Таблицу 1).

Для каждого состава электролита с криолитовым (мольным) отношением (KF+NaF)/AlF3 от 1,1 до 1,9 поддерживают температуру электролиза, соответствующую области ликвидуса в интервале 700-900°С. При электролизе расплава с криолитовым отношением (KF+NaF)/AlF3 менее 1,1 увеличиваются расход углеродных и скорость коррозии инертных анодов из-за уменьшения растворимости и скорости растворения глинозема (Таблица 1, примеры 1 и 9). При электролизе расплава с криолитовым отношением более 1,9 (который обладает температурой ликвидуса выше 900°С) увеличивается скорость коррозии инертных анодов из-за высокой температуры электролита (Таблица 1, пример 10). Увеличение анодной плотности тока более 1,0 А/см2 увеличивает скорость коррозии инертных анодов и приводит к солевой пассивации анода (Таблица 1, пример 3). Увеличение катодной плотности тока более 0,9 А/см2 приводит к солевой пассивации катода (Таблица 1, пример 4). При солевой пассивации электродов увеличивается потребление электроэнергии и снижается производительность электролизной ванны.

Примеры конкретного выполнения изобретения представлены в таблице 1.

Электролиз криолит-глиноземного расплава проводят в открытой электролизной ячейке на воздухе. Смесь солей KF-NaF-AlF3 с мольным отношением (KF+NaF)/AlF3 от 1,1 до 1,9 нагревают в печи сопротивления. Глинозем добавляют в электролит после плавления и регулярно в ходе электролиза по мере его расходования. Электролиз ведут в гальваностатическом режиме при анодной плотности тока не более 1,0 А/см2 и катодной плотности тока не более 0,9 А/см2 при температуре 700÷900°С. В качестве анодов используют различные углеродные и инертные материалы. Были использованы следующие конструкции катодов:

1. Расплав алюминия, находящийся на графитовой подложке, которую помещали на дно контейнера.

2. Вертикальные полупогруженные образцы TiB2 прямоугольной формы.

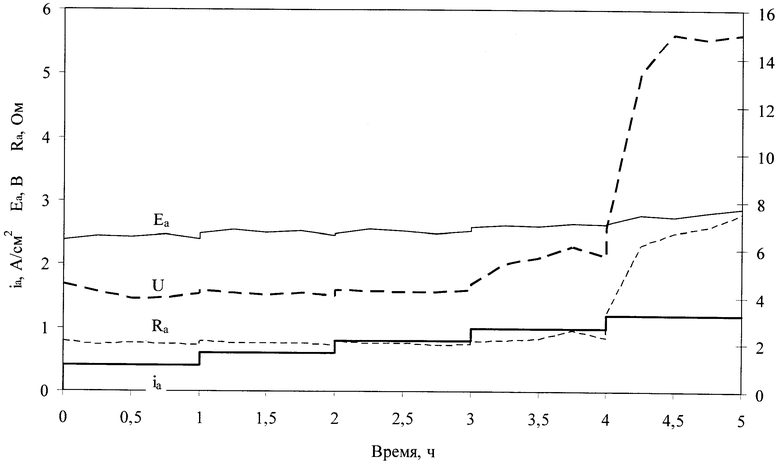

На чертеже показана зависимость сопротивления цепи анода, потенциала анода относительно алюминиевого электрода сравнения и напряжения на электролизной ванне от анодной плотности тока во время электролиза расплава KF(37,8)-Na(8,0)-AlF3(54,2)-Al2O3 нac (мас.%) (КО=1,3) при температуре 780°С с использованием анода из электродного графита ЭГ-0 (Таблица 1, пример 3). Из рисунка видно, что в данных условиях электролиза при анодной плотности тока более 1,0 А/см2 происходит увеличение напряжения на ванне вследствие роста сопротивления анода. На солевую пассивацию указывали рост сопротивления электродов и образование твердого осадка, состоящего из A1F3 на аноде и K3A1F6 (Na3AlF6) на катоде.

Существенного увеличения концентрации NaF в объеме расплава из-за поступления примеси Na+ с глиноземом в ходе длительного электролиза не происходило. В связи с этим не требовалось корректировки состава электролита и параметров электролиза. Явлений солевой пассивации электродов из-за изменения состава электролита в приэлектродном слое в предлагаемых изобретением условиях не наблюдалось.

Максимальная катодная плотность тока 0,9 A/см2 ограничена явлениями солевой пассивации из-за локального изменения состава электролита в прикатодном слое.

Максимальная анодная плотность тока 1,0 А/см2 ограничена явлениями солевой пассивации, а также минимальной допустимой скоростью коррозии инертного анода.

Таким образом, при электролизе расплава KF-NaF-AlF3, содержащего фторид калия (KF) в количестве от 8,0 до 52,0 мас.%, фторид натрия (NaF) в количестве от 6,0 до 40,0 мас.% и фторид алюминия (A1F3) - остальное, при мольном отношении (KF+NaF)/AlF3 от 1,1 до 1,9 при температуре 700÷900°С не наблюдается явлений солевой пассивации электродов и катастрофической (>10 см/год) коррозии инертных анодов, если анодная плотность тока не превышает 1,0 А/см2, а катодная плотность тока не превышает 0,9 А/см2. Предлагаемый способ обеспечивает низкое потребление электроэнергии, увеличивает срок службы углеродных и инертных анодов и повышает производительность, что приводит к удешевлению способа электролитического получения алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2004 |

|

RU2274680C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2007 |

|

RU2359071C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 2013 |

|

RU2567429C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2621207C1 |

| Способ получения алюминия электролизом раствора глинозема в криолите | 2022 |

|

RU2812159C1 |

| Способ непрерывного получения алюминиевой лигатуры с 2 мас. % скандия | 2016 |

|

RU2629418C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2529264C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ И ПОЛИКРЕМНИЯ ИЗ СРЕДЫ, СОДЕРЖАЩЕЙ КРЕМНИЙ И АЛЮМИНИЙ | 2022 |

|

RU2826180C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2455398C2 |

| Способ получения лигатур алюминия с цирконием | 2017 |

|

RU2658556C1 |

Изобретение относится к цветной металлургии и способу электролитического получения алюминия. Способ включает электролиз расплава KF-NaF-AlF3 с добавками Аl2О3 при температуре электролита 700-900°С и поддержание криолитового отношения (KF+NaF)/AlF3 от 1,1 до 1,9. Электролиз ведут при анодной плотности тока не более 1,0 А/см2 и катодной плотности тока не более 0,9 А/см2. Обеспечивается увеличение производительности с одновременным снижением удельного расхода электроэнергии и удешевлением известного способа электролитического получения алюминия и низкая скорость коррозии электродных материалов, в частности инертных анодов. 2 з.п.ф-лы, 1 ил, 1 табл.

1. Способ получения алюминия электролизом расплава КF-АlF3 с добавками Аl2O3 при температуре 700÷900°С, отличающийся тем, что в расплав предварительно добавляют NaF, при этом поддерживают мольное отношение (KF+NaF)/AlF3 от 1,1 до 1,9 и электролиз ведут при анодной плотности тока не более 1,0 А/см2 и катодной плотности тока не более 0,9 А/см2.

2. Способ по п.1, отличающийся тем, что электролиз ведут в расплаве при следующем соотношении компонентов, мас.%:

3. Способ по п.1 или 2, отличающийся тем, что при электролизе в качестве анодов используют углеродсодержащие материалы или инертные, выбранные из металлов, металлических сплавов, в частности сплава Cu-Fe-Ni, оксидов металлов и керметов.

| US 2005092619 A1, 05.05.2005 | |||

| Приспособление для формовки таблеток-фильтрод из порошка стекла | 1933 |

|

SU37691A1 |

| US 4464234 A, 07.08.1984 | |||

| US 4265716 A, 05.05.1981 | |||

| US 4133727 A, 09.01.1979 | |||

| Конденсаторный агрегат кондиционера | 1984 |

|

SU1483193A1 |

| ЭЛЕКТРОЛИЗЕРЫ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ С АНОДАМИ НА ОСНОВЕ МЕТАЛЛОВ | 2003 |

|

RU2318924C2 |

Авторы

Даты

2011-04-10—Публикация

2008-08-20—Подача