ОБЛАСТЬ ТЕХНИКИ

[01] Настоящее изобретение относится к области металлургии алюминия и, в частности, к способу получения металлического алюминия и поликремния из среды с высоким содержанием кремния и алюминия.

УРОВЕНЬ ТЕХНИКИ

[02] Как важный легкий металл, алюминий широко используется в таких областях, как транспорт, приборы, упаковка, строительные материалы и электрические провода. В 2020 году производство первичного алюминия (электролитического алюминия) в Китае составило 37,08 млн тонн, что вывело алюминий на первое место среди всех цветных металлов.

[03] На уровне техники металлический алюминий производят традиционным способом электролиза расплавленной соли по Холлу - Эру, в котором электролитическая ячейка с предварительно обожженным анодом в качестве устройства для электролиза содержит по существу углеродные аноды, электролит из расплавленной соли - криолита - и углеродный катод; в качестве сырья используют глинозем металлургического качества; и для получения первичного алюминия выполняют электролиз при температуре от 900°C до 960°C, в ходе которого углеродный анод непрерывно расходуется с образованием газа на основе CO2. Несмотря на широкое распространение этого способа, существует ряд проблем: (1) Электролиз требует больших затрат энергии. Потребление электроэнергии на тонну алюминия составляет около 13 000 кВт⋅ч, а эффективность использования электроэнергии составляет всего около 50%. (2) Большой расход углеродного анода. Операция замены анодов влияет на эффективность производства, и образующаяся газовая смесь, содержащая CO2, CO, SO2 и фторуглероды, загрязняет окружающую среду. (3) Невозможность удаления примесей или очистки. Во время электролиза некоторые оксиды (такие как Fe2O3, SiO2 или TiO2), электроположительность которых выше, чем у алюминия в сырье, будут восстанавливаться на катоде вместе с Al, вследствие чего произведенный первичный алюминий будет иметь низкое качество и низкую сортность. Для обеспечения качества первичного алюминиевого продута отраслевой стандарт YS/T 803-2012 предусматривает следующий химический состав глинозема металлургического сорта: Al2O3 ≥ 98,4 масс.%, SiO2 ≤ 0,06 масс.% и Fe2O3 ≤ 0,03 масс.%; и глинозем металлургического сорта имеет определенные физические свойства, такие как удельная площадь поверхности и гранулометрический состав.

[04] В современном глиноземном производстве для удовлетворения потребности в глиноземе металлургического сорта и максимального увеличения прибыльности производства в качестве производственного сырья часто используют бокситы с гидратированным глиноземом (Al2O3⋅nH2O, где n = 1 или 3) в качестве основного минерального компонента, для разложения боксита используют щелочной процесс, такой как процесс Байера, процесс спекания или комбинированный процесс, и для выщелачивания чернового алюмината натрия требуется глубокое удаление кремния, чтобы предотвратить превышение предела содержания примесного SiO2 в произведенном глиноземе.

[05] Кроме того, большое количество пустой угольной породы и летучей золы образуется в угледобывающей промышленности и на углесжигающих электростанциях Китая, где только в 2019 году количество летучей золы достигло 748 миллионов тонн, а количество накопленной пустой угольной породы - 8 миллиардов тонн и более. Содержание Al2O3 в летучей золе с высоким содержанием алюминия и пустой угольной породе может составлять 40-55%, и извлечение Al2O3 из летучей золы и пустой угольной породы с высоким содержанием алюминия может дать двойную выгоду в виде сбережения ресурсов и защиты окружающей среды. Тем не менее, в связи с двумя проблемами, а именно низким соотношением глинозема и кремнезема в сырье и высоким качеством получаемого глинозема, современные технологии извлечения Al2O3 из летучей золы или пустой угольной породы по-прежнему связаны с высокими производственными затратами.

[06] В процессе извлечения глинозема из сред с содержанием алюминия связанный с ним SiO2 в основном хранят в отвалах в виде твердого красного шлама, что приводит к загрязнению окружающей среды и неэкономному использованию ресурсов. В частности, среды с содержанием алюминия, такие как высококремнистый боксит, летучая зола и пустая угольная порода, характеризуются высоким содержанием SiO2, и полное использование Al2O3 или SiO2 в этих средах с содержанием алюминия для получения металлического алюминия и поликремния имеет несколько уровней значимости.

[07] В заключение, с точки зрения глиноземного производства, следует отметить, что запасы высококачественной глиноземной руды постоянно сокращаются, необходимость в удалении кремния и железа остается настоятельной, и эффективное использование связанного SiO2 остается невозможным; с точки зрения электролитического производства алюминия следует отметить, что современные способы электролиза, как правило, предписывают полное растворение глинозема в электролите, и эти способы также имеют свои недостатки, а именно высокие требования к качеству глиноземного сырья, трудность обеспечения чистоты произведенного металлического алюминия, ограниченный выбор электролитов, длительный производственный цикл, сложные операции электролиза и низкую адаптируемость.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[08] Задачей настоящего изобретения является разработка способа получения металлического алюминия и поликремния с использованием сред с высоким содержанием кремния и алюминия, позволяющего разрушить барьер между глиноземным производством и электролитическим производством алюминия. В настоящем изобретении элементарные алюминий и кремний в средах с высоким содержанием кремния и алюминия используют соответственно для получения металлического алюминия и поликремния.

[09] В конкретном варианте осуществления настоящего изобретения предложен способ получения металлического алюминия и поликремния с использованием среды с высоким содержанием кремния и алюминия, содержащий следующие этапы:

[010] этап (1): предварительная обработка среды с высоким содержанием кремния и алюминия для получения материала, содержащего оксиды алюминия и кремния;

[011] этап (2): электролиз расплавленной соли в двухкамерной электролитической ячейке с использованием материала, содержащего оксиды алюминия и кремния, в качестве исходного материала для электролиза в целях получения металлического алюминия и медно-алюминиево-кремниевого сплава,

[012] этап (3): извлечение медно-алюминиево-кремниевого сплава, помещение медно-алюминиево-кремниевого сплава в однокамерную электролитическую ячейку и выполнение электролиза расплавленной соли в целях получения алюминиево-кремниевого сплава и/или поликремния.

[013] В способе получения металлического алюминия и поликремния с использованием среды с высоким содержанием кремния и алюминия согласно конкретному варианту осуществления настоящего изобретения на этапе (1) массовое соотношение Al2O3/SiO2 в среде с высоким содержанием кремния и алюминия составляет 1:(0,5-7), и среда с высоким содержанием кремния и алюминия представляет собой высококремнистый боксит и/или летучую золу и/или пустую угольную породу и/или каолин и/или алунит; и в материале, содержащем оксиды алюминия и кремния, общее содержание Al2O3 и SiO2 превышает или равно 90,0 масс.%, содержание Al2O3 превышает или равно 40,0 масс.%, и содержание SiO2 превышает или равно 0,1 масс.%.

[014] В способе получения металлического алюминия и поликремния из среды с высоким содержанием кремния и алюминия согласно определенному варианту осуществления настоящего изобретения на этапе (1) предварительная обработка предназначена для увеличения общего содержания Al2O3 и SiO2 в среде с высоким содержанием кремния и алюминия и снижения содержания сопутствующих примесей, таких как Fe, Ti и Na; и, в соответствии со свойствами реагентов для обработки, процессы предварительной обработки представляют собой процессы щелочной предварительной обработки, процессы кислотной предварительной обработки или комбинированные процессы кислотно-щелочной предварительной обработки, причем последовательное перечисление конкретных процессов представляется труднореализуемым, и процессы просто раскрыты ниже:

[015] Процессы щелочной предварительной обработки включают в себя: разложение среды с высоким содержанием кремния и алюминия (в частности, природного минерала, такого как боксит) способом спекания с известняком, способом спекания с натронной известью, способом спекания с натронной известью с предварительным удалением кремния, способом выщелачивания каустической содой с предварительным удалением кремния и т. п. для получения щелочного раствора алюмината натрия для выщелачивания, последующее использование щелочного раствора алюмината натрия для выщелачивания для получения материала, содержащего оксиды алюминия и кремния, посредством таких процессов, как разложение с затравкой и разложение кальцинированием. Эти процессы щелочной предварительной обработки характеризуются тем, что для щелочного раствора для выщелачивания не требуется глубокое удаление кремния известью, что позволяет снизить расход извести и образование остатка от удаления кремния с сохранением части SiO2 в материале, содержащем оксиды алюминия и кремния.

[016] Процессы предварительной кислотной обработки включают в себя: разложение среды с высоким содержанием кремния и алюминия путем атмосферного выщелачивания, выщелачивания под давлением, выщелачивания обжигом и т. п. с применением неорганической сильной кислоты (соляной, серной или азотной кислоты) с получением кислого раствора для выщелачивания с содержанием алюминия, использование кислого раствора для выщелачивания с содержанием алюминия для осаждения соли алюминия (хлорида алюминия, сульфата алюминия или нитрата алюминия) путем конденсации и кристаллизации, получение глиноземных материалов в процессе кальцинирования, и добавление указанного количества остатка кислотного выщелачивания (в основном SiO2) в глиноземный материал в целях получения материала, содержащего оксиды алюминия и кремния. Процессы кислотной предварительной обработки характеризуются тем, что для кислого раствора для выщелачивания не требуется глубокое удаление железа/кальция, что позволяет избежать использования ионообменной смолы, снижающего эффективность производства.

[017] Для среды с высоким содержанием кремния и алюминия, содержащей относительно большое количество Al2O3+SiO2, такой как летучая зола, этап предварительной обработки можно опустить, или же удаление примесей можно выполнить путем простой промывки щелочью/кислотой, после чего среду с высоким содержанием кремния и алюминия можно загрузить в двухкамерную электролитическую ячейку в качестве материала, содержащего оксиды алюминия и кремния.

[018] В способе получения металлического алюминия и поликремния с использованием среды с высоким содержанием кремния и алюминия согласно конкретному варианту осуществления настоящего изобретения на этапе (2) двухкамерную электролитическую ячейку разделяют на анодную камеру и катодную камеру для физического отделения анодного электролита от катодного электролита; анодная камера содержит анод, и катодная камера содержит катод; медно-алюминиевый сплав размещен на дне двухкамерной электролитической ячейки и находится в контакте как с анодным электролитом, так и с катодным электролитом; и в условиях работы под напряжением материал, содержащий оксиды алюминия и кремния, подают в анодную камеру, вследствие чего в катодной камере образуется металлический алюминий, а медно-алюминиевый сплав на дне двухкамерной электролитической ячейки превращается в медно-алюминиево-кремниевый сплав.

[019] Принцип реакции в двухкамерной электролитической ячейке может быть сформулирован следующим образом: В анодной камере материал, содержащий оксиды алюминия и кремния, добавленный в анодный электролит, вступает в реакцию окисления на аноде с выделением газа, ионы алюминия (растворенные и/или нерастворенные) и ионы кремния (растворенные и/или нерастворенные) в анодной камере восстанавливаются соответственно до атомов алюминия и атомов кремния на границе раздела между анодным электролитом и медно-алюминиевым сплавом, после чего атомы алюминия и атомы кремния переносятся в жидкий медно-алюминиевый сплав; в катодной камере атомы алюминия в составе медно-алюминиевого сплава выделяются на границе раздела между катодным электролитом и медно-алюминиевым сплавом с образованием ионов алюминия, и ионы алюминия поступают в катодный электролит, после чего восстанавливаются до атомов алюминия с образованием расплава металлического алюминия, плавающего на катодном электролите. В ходе выполнения электролиза медно-алюминиевый сплав постоянно обогащается кремнием, что позволяет постепенно преобразовать медно-алюминиевый сплав в медно-алюминиево-кремниевый сплав.

[020] В способе получения металлического алюминия и поликремния с использованием среды с высоким содержанием кремния и алюминия согласно конкретному варианту осуществления настоящего изобретения на этапе (2) медно-алюминиевый сплав содержит Al в количестве от 55 ат.% до 80 ат. % и не содержит Si или содержит Si в количестве 10 ат.% и менее (поскольку медно-алюминиевый сплав получают из черновой меди и чернового алюминия путем расплава для повторного использования, как черновая медь, так и черновой алюминий могут содержать определенное количество не полностью удаленного кремния; тем не менее, медно-алюминиевый сплав назван так, чтобы отличить его от медно-алюминиево-кремниевого сплава с обогащением кремнием после электролиза); и медно-алюминиевый сплав остается жидким во время выполнения обычного электролиза, и плотность медно-алюминиевого сплава превышает плотность анодного электролита или катодного электролита.

[021] В способе получения металлического алюминия и поликремния с использованием среды с высоким содержанием кремния и алюминия согласно конкретному варианту осуществления настоящего изобретения на этапе (2) анод представляет собой углеродный анод или инертный анод; и катод содержит графит и/или алюминий и/или TiB2/C.

[022] Материалом инертного анода может быть керамический материал (такой как SnO2 и легированные SnO2, NiFe2O4, CaTiO3, CaRuO3, CaRuxTi1-xO3 или ITO), металлический материал (такой как сплав Cu-Al, сплав Ni-Fe или сплав Ni-Fe-Cu) или металлокерамический композитный материал (такой как Cu-NiFe2O4, Cu-NiO-NiFe2O4, Ni-NiO-NiFe2O4, Cu-Ni-NiO-NiFe2O4 или Ni-CaRuxTi1−xO3)

[023] В способе получения металлического алюминия и поликремния с использованием среды с высоким содержанием кремния и алюминия согласно конкретному варианту осуществления настоящего изобретения на этапе (2), когда двухкамерная электролитическая ячейка работает в нормальном режиме, плотность анодного тока составляет от 0,1 до 1,5 А/см2, а температура составляет от 800 до 1000°С.

[024] В способе получения металлического алюминия и поликремния с использованием среды с высоким содержанием кремния и алюминия согласно конкретному варианту осуществления настоящего изобретения на этапе (2) анодный электролит представляет собой фторидную систему или хлоридную систему.

[025] Если анодный электролит представляет собой фторидную систему, фторидная система содержит от 60 до 90 масс.% криолита, от 5 до 30 масс.% AlF3, от 1 до 5 масс.% Al2O3 и 15 масс.% и менее присадки, где криолит представляет собой Na3AlF6 и/или Li3AlF6 и/или K3AlF6, а присадка представляет собой LiF и/или NaF и/или KF и/или CaF2 и/или MgF2 и/или BaF2.

[026] Согласно общеизвестному уровню техники, в электролите AlF3 и MeF (Me = Li, Na или K) в молярном отношении 1:3 эквивалентны и взаимозаменяемы с Me3AlF6 (Me = Li, Na или K). Вышеуказанные компоненты и состав приведены лишь для примера, и существует множество других вариантов, например, массовая доля может быть преобразована в соответствующую молярную долю. Если компонент Me3AlF6 (Me = Li, Na или K) заменяют двумя компонентами AlF3 и MeF (Me = Li, Na или K), электролит содержит AlF3, MeF (Me = Li, Na или K), Al2O3 и присадку.

[027] Вследствие наличия криолитового компонента (Me3AlF6, Me = Li, Na или K), анодный электролит фторидной системы имеет заданную способность к растворению материала, содержащего оксиды алюминия и кремния; и добавление AlF3 и других фторидных солей или хлоридов может снизить температуру перехода электролита в жидкое состояние и скорректировать физические и химические свойства, такие как электропроводность электролита. Если глиноземный материал добавляют во фторидную систему, материал, содержащий оксиды алюминия и кремния, вступает в реакцию растворения с образованием растворенных ионов с содержанием алюминия и ионов с содержанием кремния (таких как AlF4- и SiF62-, которые представлены Al3+ и Si4+ соответственно) и ионов с содержанием кислорода (таких как AlOF54-, которые представлены O2−). Под действием электрического поля ионы с содержанием кислорода в анодной камере вступают в реакции окисления на аноде с выделением газа О2 или СО2 + СО; и ионы с содержанием алюминия и ионы с содержанием кремния вступают в реакции восстановления на границе раздела между анодным электролитом и медно-алюминиевым сплавом с образованием атомов алюминия и атомов кремния, и атомы алюминия и атомы кремния поступают в медно-алюминиевый сплав. Соответствующие уравнения реакций имеют следующий вид:

[028] углеродный анод: O2-+1/xC-2e-→1/xCOx↑ (x =1 или 2), или

[029] инертный анод: O2--2e-→0.5O2↑; и

[030] граница раздела: Al3++3e-→Al (медно-алюминиевый сплав)

[031] Si4++4e-→Si (медно-алюминиевый сплав).

[032] Материал, содержащий оксиды алюминия и кремния, на границе раздела между жидким медно-алюминиевым сплавом и анодным электролитом может быть дополнительно растворен в анодном электролите и дополняет ионы с содержанием алюминия и ионы с содержанием кремния, постоянно расходуемые на границе раздела, для уменьшения концентрационной поляризации и предотвращения возникновения побочных реакций, или непосредственно вступает в реакцию восстановления на границе раздела, чтобы гарантировать непрерывное восстановление ионов с содержанием алюминия и/или ионов с содержанием кремния в анодной камере до атомов алюминия и/или атомов кремния, и атомы алюминия и/или атомы кремния поступают в жидкий медно-алюминиевый сплав.

[033] Если анодный электролит представляет собой хлоридную систему, хлоридная система представляет собой CaCl2 или содержит CaCl2 и один или несколько элементов из группы, содержащей NaCl, KCl, BaCl2, CaF2, LiCl и CaO.

[034] Анодный электролит хлоридной системы обладает очень низкой способностью к растворению для материала, содержащего оксиды алюминия и кремния, но демонстрирует заданную способность к растворению O2-. Если материал, содержащий оксиды алюминия и кремния, добавляют к анодному электролиту хлоридной системы, то под действием электрического поля твердый материал, содержащий оксиды алюминия и кремния, непосредственно вступает в реакции восстановления на границе раздела между анодным электролитом и медно-алюминиевым сплавом, где ионы алюминия и ионы кремния восстанавливаются соответственно до атомов алюминия и атомов кремния, и атомы алюминия и атомы кремния поступают в жидкий медно-алюминиевый сплав; и диссоциированный O2- растворяется в анодном электролите, мигрирует к аноду, после чего вступает в реакции окисления на поверхности анода. Уравнения реакций имеют следующий вид:

[035] граница раздела: Al2O3+6e-→2Al (медно-алюминиевый сплав)+3O2-

[036] SiO2+4e-→Si (медно-алюминиевый сплав)+2O2-; и

[037] углеродный анод: O2-+1/xC-2e-→1/xCOx↑ (x = 1 или 2) или

[038] инертный анод: O2--2e-→0,5O2↑.

[039] Кроме того, для корректировки физико-химических свойств анодного электролита хлоридной системы в хлоридную систему также могут быть добавлены фториды щелочных металлов, фториды щелочноземельных металлов, фториды алюминия, оксиды щелочных металлов или оксиды щелочноземельных металлов. Углеродистый проводящий агент или металлический порошок смешивают с материалом, содержащим оксиды алюминия и кремния, после чего полученную смесь формуют и спекают, например, для улучшения электрохимической реакционной способности материала, содержащего оксиды алюминия и кремния, на границе раздела.

[040] В способе получения металлического алюминия и поликремния с использованием среды с высоким содержанием кремния и алюминия согласно конкретному варианту осуществления настоящего изобретения на этапе (2) катодный электролит содержит от 20 до 70 масс.% утяжелителя, от 15 до 50 масс.% AlF3, от 13 до 40 масс.% NaF и 20 масс.% и менее присадки, где утяжелитель представляет собой BaCl2 и/или BaF2, и присадка представляет собой LiF и/или Li3 AlF6 и/или Na3AlF6 и/или CaF2 и/или MgF2 и/или NaCl и/или LiCl и/или CaCl2 и/или MgCl2; и

[041] предпочтительно, катодный электролит содержит от 20 до 40 масс.% BaF2, от 15 до 50 масс.% AlF3, от 20 до 40 масс.% NaF и от 10 до 20 масс.% CaF2, или катодный электролит содержит от 50 до 65 масс.% BaCl2, от 15 до 30 масс.% AlF3, от 13 до 30 масс.% NaF и от 0 до 5 масс.% NaCl.

[042] В катодной камере атомы алюминия в медно-алюминиевом сплаве выделяются на границе раздела между медно-алюминиевым сплавом и катодным электролитом, образующийся Al3+ (Al3+ представляет собой ионы с содержанием алюминия, такие как AlF4-, см. ниже) поступает в катодный электролит, и Al3+ в катодном электролите восстанавливается до атомов алюминия на границе раздела между катодом или расплавом металлического алюминия и катодным электролитом, после чего поступает в полученный жидкий металлический алюминий. Уравнения реакций имеют следующий вид:

[043] граница раздела: Al (медно-алюминиевый сплав)-3e-→Al3+; и

[044] катод: Al3++3e-→Al (расплав металлического алюминия).

[045] В жидком медно-алюминиевом сплаве атомы кремния имеют более низкую молярную концентрацию и электрохимическую активность по сравнению с атомами алюминия, поэтому атомы, выделяющиеся на границе раздела между медно-алюминиевым сплавом и катодным электролитом, представляют собой в основном атомы алюминия, а не атомы кремния и другие более инертные примеси (такие как Fe и Mn). Таким образом, чистота расплава металлического алюминия, полученного восстановлением в катодной камере, может достигать 99,0 масс.% и более.

[046] В ходе выполнения электролиза в анодной камере материал, содержащий оксиды алюминия и кремния, непрерывно восстанавливается до атомов алюминия и атомов кремния, и атомы алюминия и атомы кремния поступают в медно-алюминиевый сплав; и в катодной камере алюминий в медно-алюминиевом сплаве непрерывно окисляется и переносится в катодный электролит, и кремний сохраняется и обогащается в медно-алюминиевом сплаве, вследствие чего медно-алюминиевый сплав постепенно превращается в медно-алюминиево-кремниевый сплав.

[047] Если содержание Si в медно-алюминиево-кремниевом сплаве невелико (Si < 5 ат.%), то медно-алюминиево-кремниевый сплав может непосредственно оставаться в двухкамерной электролитической ячейке и продолжать работать, либо своевременно добавляют металлический алюминий для корректировки состава и температуры плавления медно-алюминиево-кремниевого сплава, после чего полученный медно-алюминиево-кремниевый сплав продолжает работать в двухкамерной электролитической ячейке, вследствие чего кремний в сплаве дополнительно обогащается; если же содержание Si в медно-алюминиево-кремниевом сплаве велико (например, Si > 5 ат.%), медно-алюминиево-кремниевый сплав частично или полностью извлекают со дна двухкамерной электролитической ячейки и помещают в однокамерную электролитическую ячейку, после чего выполняют электролиз в расплавленной соли в целях получения алюминиево-кремниевого сплава и/или поликремния.

[048] В способе получения металлического алюминия и поликремния с использованием среды с высоким содержанием кремния и алюминия согласно конкретному варианту осуществления настоящего изобретения на этапе (3) в однокамерной электролитической ячейке нижний расплав представляет собой анод из медно-алюминиево-кремниевого сплава, средний расплав - рафинирующий электролит, верхний расплав - катод из расплава алюминия; и в условиях работы под напряжением Al и Si в медно-алюминиево-кремниевом сплаве последовательно окисляются, переносятся в рафинирующий электролит, после чего восстанавливаются на катоде из расплава алюминия с получением алюминиево-кремниевого сплава и/или поликремния.

[049] В способе получения металлического алюминия и поликремния с использованием среды с высоким содержанием кремния и алюминия согласно конкретному варианту осуществления настоящего изобретения на этапе (3) катод из расплава алюминия представляет собой расплав чистого металлического алюминия или расплав кремнийсодержащего металлического алюминия. Катод из расплава алюминия можно добавлять заранее или производить постепенно в ходе электролиза.

[050] В способе получения металлического алюминия и поликремния с использованием среды с высоким содержанием кремния и алюминия согласно конкретному варианту осуществления настоящего изобретения на этапе (3) рафинирующий электролит содержит от 20 до 40 масс.% BaF2, от 40 до 70 масс.% криолита, от 5 до 25 масс.% AlF3, от 0 до 10 масс.% фторкремниевого соединения и от 0 до 15 масс.% присадки, где криолит представляет собой Na3AlF6 и/или Li3AlF6 и/или K3AlF6, фторкремниевое соединение представляет собой Na2SiF6 и/или K2SiF6 и/или Li2SiF6 и/или SiF4, и присадка представляет собой LiF и/или NaF и/или KF и/или CaF2 и/или MgF2.

[051] Принцип реакции в однокамерной электролитической ячейке может быть сформулирован следующим образом: При использовании жидкого медно-алюминиево-кремниевого сплава в качестве анода атомы алюминия и атомы кремния в жидком медно-алюминиево-кремниевом сплаве окисляются соответственно до ионов алюминия и ионов кремния, и ионы алюминия и ионы кремния поступают в рафинирующий электролит, где обычно в первую очередь окисляются и поступают в рафинирующий электролит атомы алюминия вследствие высокой электрохимической активности, после чего окисляются атомы кремния. Ионы алюминия и ионы кремния в рафинирующем электролите восстанавливаются на катоде соответственно до атомов алюминия и атомов кремния. Если катод из расплава алюминия представляет собой расплав чистого металлического алюминия, то атомы алюминия и атомы кремния будут сплавлены с расплавом чистого металлического алюминия с образованием жидкого алюминиево-кремниевого сплава; и если катод из расплава алюминия представляет собой расплав кремнийсодержащего металлического алюминия, кремний непрерывно обогащается в расплаве кремнийсодержащего металлического алюминия до насыщения, после чего осаждается поликремний. Уравнения реакций имеют следующий вид:

[052] анод: Al (медно-алюминиево-кремниевый сплав)-3e-→Al3+

[053] Si (медно-алюминиево-кремниевый сплав)-4e-→Si4+ ; и

[054] катод: Al3++3e-→Al (металлический алюминий или алюминиево-кремниевый сплав)

[055] Si4++4e-→Si (алюминиево-кремниевый сплав и/или поликремний).

[056] По завершении электролиза алюминий и большая часть кремния в медно-алюминиево-кремниевом сплаве могут быть удалены с получением черновой меди, содержащей небольшое количество кремния.

[057] В способе получения металлического алюминия и поликремния с использованием среды с высоким содержанием кремния и алюминия согласно конкретному варианту осуществления настоящего изобретения на этапе (3), если однокамерная электролитическая ячейка работает в нормальном режиме, плотность анодного тока составляет от 0.01 до 1.0 А/см2, и температура составляет от 800 до 1100 °С.

[058] В способе получения металлического алюминия и поликремния с использованием среды с высоким содержанием кремния и алюминия согласно конкретному варианту осуществления настоящего изобретения на этапе (3) алюминиево-кремниевый сплав используют для получения поликремния физическими и/или химическими способами, причем физические способы представляют собой ликвацию и/или сегрегацию в процессе отверждения и/или вакуумную дистилляцию и/или направленное отверждение, и химические способы представляют собой кислотное травление и электролитическое рафинирование; физический способ предпочтительнее.

[059] Алюминиево-кремниевый сплав разделяют физическим способом на для получения поликремния и чернового алюминия, причем в соответствии с конкретным составом черновой алюминий может быть переработан в материал алюминиевого сплава, а также может быть сплавлен с указанной выше черновой медью для получения медно-алюминиевого сплава, который возвращают на этап (2).

[060] Таким образом, существует два способа получения поликремния: получение поликремния непосредственно в однокамерной электролитической ячейке; и получение поликремния физическим разделением алюминиево-кремниевого сплава.

[061] Настоящее изобретение имеет следующие полезные эффекты:

[062] (1) В процессе производства материала, содержащего оксиды алюминия и кремния, из среды с высоким содержанием кремния и алюминия достаточно простой предварительной обработки, или раствор для выщелачивания не требует глубокого удаления кремния/железа; и два элемента - алюминий и кремний - в среде с высоким содержанием кремния и алюминия полностью используются, что позволяет не только уменьшить образование отходов и выполнить требования к удалению примесей, но и получить металлический алюминий, поликремний и алюминиево-кремниевый сплав, то есть существенно повысить экономичность.

[063] (2) Процесс электролиза является непрерывным и характеризуется высокой технологичностью. Как двухкамерная электролитическая ячейка, так и однокамерная электролитическая ячейка обеспечивают непрерывную подачу, непрерывное выделение и замкнутую циркуляцию меди. Кроме того, традиционная электролитическая ячейка должна обладать определенной способностью к растворению и скоростью растворения глинозема в электролите, в противном случае нерастворенный материал глинозема будет проходить через катодный алюминиевый расплав с образованием корки на дне электролитической ячейки, что повлияет на нормальную работу электролитической ячейки. Тем не менее, нижний слой двухкамерной электролитической ячейки, используемой в настоящем изобретении, представляет собой жидкий медно-алюминиевый сплав, и плотность жидкого медно-алюминиевого сплава превышает плотность электролита или материала, содержащего оксиды алюминия и кремния, то есть, даже если материал, содержащий оксиды алюминия и кремния, локально добавленный в избытке, останется на границе раздела между медно-алюминиевым сплавом и электролитом и продолжит участвовать в реакции растворения или электрохимической реакции, будет улучшена не только эксплуатационная адаптируемость электролитической ячейки, но и коэффициент непосредственного использования материала, содержащего оксиды алюминия и кремния.

[064] (3) Электролитическая ячейка выполняет функцию очистки и удаления примесей. Как двухкамерная электролитическая ячейка, так и однокамерная электролитическая ячейка имеют функцию удаления примесей. В двухкамерной электролитической ячейке жидкий медно-алюминиевый сплав вступает в контакт с электролитом, образуя границу раздела электрохимической реакции, где примеси, более активные, чем Al и Si (такие как Ca и Na), будут улавливаться в анодном электролите, и примеси, более инертные, чем Al и Si (такие как Fe и Mn), будут обогащаться в медно-алюминиевом сплаве, что позволит эффективно контролировать содержание примесей в сырье и образование примесей вследствие коррозии инертного анода, что гарантирует чистоту расплава металлического алюминия в катодной камере на уровне, превышающем или равном 99,0 масс.%. В однокамерной электролитической ячейке инертные примеси, обогащенные в медно-алюминиево-кремниевом сплаве, трудно вступают в реакцию и мало влияют на чистоту алюминиево-кремниевого сплава (продукта на катоде) и/или чистоту поликремния.

[065] (4) Способ согласно настоящему изобретению является энергосберегающим и экологически чистым и обеспечивает чистое производство. Настоящее изобретение позволяет не только использовать на глиноземном производстве огнеупорный природный высококремнистый боксит и твердые отходы, такие как летучая зола и пустая угольных порода, для производства материала, содержащего оксиды алюминия и кремния, но и предотвратить образование отходов вследствие применения процедуры глубокого удаления примесей. В электролитическом производстве алюминия низкотемпературный электролит и инертный анод используют совместно в электролитической ячейке согласно настоящему изобретению, что позволяет не только повысить эффективность использования электрической энергии и коэффициент использования тока, но и уменьшить образование парниковых газов, токсичных газов, отходов анодов и отходов катодных углеродных блоков.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[066] Для точного раскрытия технических решений в вариантах осуществления настоящего изобретения или в предшествующем уровне техники ниже кратко описаны сопроводительные чертежи, необходимые для раскрытия вариантов осуществления или предшествующего уровня техники. Очевидно, что прилагаемые чертежи в последующем раскрытии служат только для иллюстрации некоторых вариантов осуществления настоящего изобретения, и специалист в данной области техники может выполнить другие сопроводительные чертежи на основании этих сопроводительных чертежей, не прилагая творческих усилий.

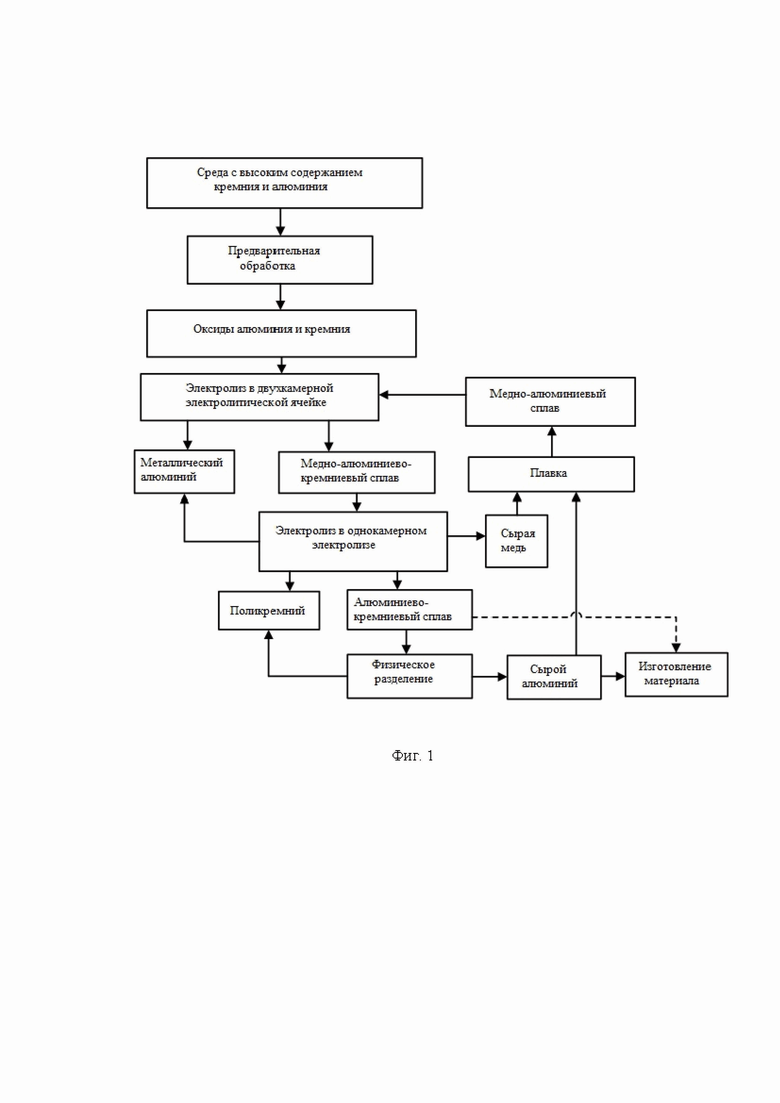

[067] На ФИГ. 1 изображена блок-схема способа получения металлического алюминия и поликремния с использованием среды с высоким содержанием кремния и алюминия;

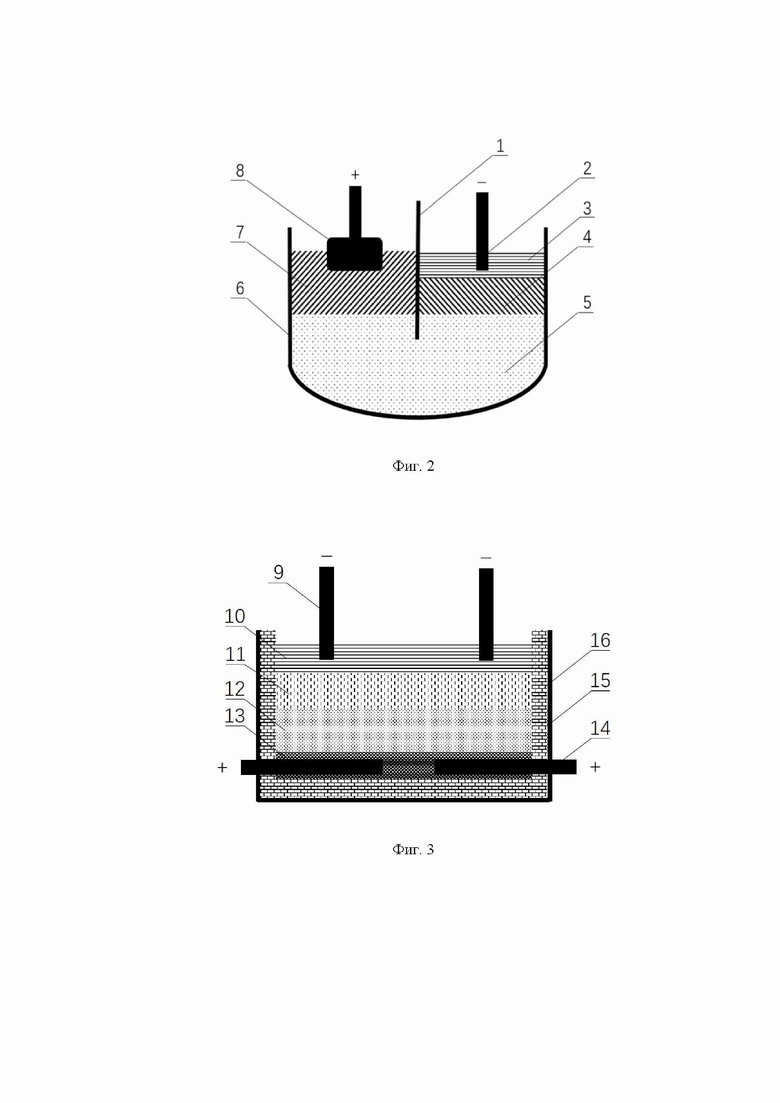

[068] На ФИГ. 2 схематично изображено поперечное сечение двухкамерной электролитической ячейки согласно настоящему изобретению,

[069] ссылочные обозначения на ФИГ. 2: 1: изолирующий сепаратор, 2: катод, 3: металлический алюминий, 4: катодный электролит, 5: медно-алюминиевый сплав, 6: корпус электролитической ячейки, 7: анодный электролит, 8: анод; и

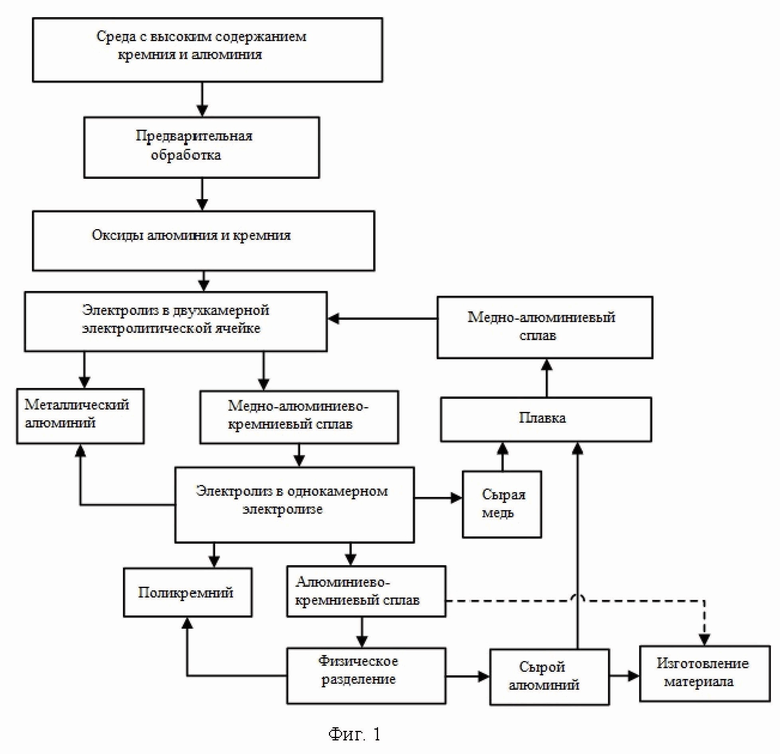

[070] На ФИГ. 3 схематично изображено поперечное сечение однокамерной электролитической ячейки согласно настоящему изобретению.

[071] ссылочные обозначения на ФИГ. 3: 9: катод, 10: расплав алюминия, 11: рафинирующий электролит, 12: медно-алюминиево-кремниевый сплав, 13: проводящий углеродный блок, 14: проводящий стальной стержень, 15: корпус электролитической ячейки и 16: изолирующая футеровка из огнеупорного кирпича.

ПОДРОБНОЕ РАСКРЫТИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[072] Для наглядного раскрытия целей, технических решений и преимуществ настоящего изобретения ниже будут подробно раскрыты технические решения согласно настоящему изобретению. Очевидно, что раскрытые варианты осуществления изобретения представляют собой лишь некоторые, а не все варианты осуществления настоящего изобретения. Любые прочие варианты осуществления изобретения, полученные специалистами в данной области техники на основе вариантов осуществления настоящего изобретения без приложения творческих усилий, входят в защищаемый объем настоящего изобретения.

[073] Как показано на ФИГ. 1, предложен способ получения металлического алюминия и поликремния с использованием среды с высоким содержанием кремния и алюминия, содержащий в основном следующие этапы:

[074] этап (1): предварительная обработка среды с высоким содержанием кремния и алюминия для получения материала, содержащего оксиды алюминия и кремния;

[075] этап (2): электролиз расплавленной соли в двухкамерной электролитической ячейке с использованием материала, содержащего оксиды алюминия и кремния, в качестве сырья для электролиза в целях получения металлического алюминия и медно-алюминиево-кремниевого сплава; и

[076] этап (3): извлечение медно-алюминиево-кремниевого сплава, помещение медно-алюминиево-кремниевого сплава в однокамерную электролитическую ячейку и выполнение электролиза расплавленной соли в целях получения алюминиево-кремниевого сплава и/или поликремния.

[077] На этапе (1) массовое соотношение Al2O3/SiO2 в среде с высоким содержанием кремния и алюминия составляет от 1:0,5 до 1:7, и среда с высоким содержанием кремния и алюминия содержит высококремнистый боксит и/или летучую золу и/или пустую угольную породу и/или каолин и/или алунит; и в материале, содержащем оксиды алюминия и кремния, общее содержание Al2O3 и SiO2 превышает или равно 90,0 масс.%, содержание Al2O3 превышает или равно 40,0 масс.%, и содержание SiO2 превышает или равно 0,1 масс.%. Процесс предварительной обработки представляет собой щелочной процесс, кислотный процесс или комбинированный процесс и отличается отсутствием необходимости в глубоком удалении кремния или глубоком удалении железа/кальция.

[078] На этапе (2) двухкамерная электролитическая ячейка показана на ФИГ. 2, причем корпус электролитической ячейки 6 разделен изолирующим сепаратором 1 на анодную камеру и катодную камеру для физического отделения анодного электролита 7 от катодного электролита 4; анодная камера содержит анод 8 (углеродный анод или инертный анод), а катодная камера содержит катод 2 (обычный графитовый катод или смачиваемый катод); медно-алюминиевый сплав 5 размещен на дне двухкамерной электролитической ячейки, и медно-алюминиевый сплав 5 находится в контакте как с анодным электролитом 7, так и с катодным электролитом 4.

[079] Если двухкамерная электролитическая ячейка находится под напряжением и работает при температуре от 800 до 1000°C, плотность анодного тока поддерживают на уровне от 0,1 до 1,5 А/см2, и в анодной камере материал, содержащий оксиды алюминия и кремния, вступает в реакцию окисления на аноде с выделением газа, ионы алюминия (растворенные и/или нерастворенные) и ионы кремния (растворенные и/или нерастворенные) в анодной камере восстанавливаются соответственно до атомов алюминия и атомов кремния на границе раздела между анодным электролитом 7 и медно-алюминиевым сплавом 5, после чего атомы алюминия и атомы кремния переносятся в жидкий медно-алюминиевый сплав 5; в катодной камере атомы алюминия медно-алюминиевого сплава 5 выделяются на границе раздела между катодным электролитом 4 и медно-алюминиевым сплавом 5 с образованием ионов алюминия, и ионы алюминия переносятся в катодный электролит 4, после чего восстанавливаются до атомов алюминия с образованием расплава 3 металлического алюминия, плавающего на катодном электролите 4. В ходе электролиза медно-алюминиевый сплав 5 непрерывно обогащается кремнием, вследствие чего медно-алюминиевый сплав постепенно превращается в медно-алюминиево-кремниевый сплав.

[080] Если содержание Si в медно-алюминиево-кремниевом сплаве 5 невелико (Si < 5 ат.%), то медно-алюминиево-кремниевый сплав может непосредственно оставаться в двухкамерной электролитической ячейке и продолжать работать, либо металлический алюминий своевременно добавляют для корректировки состава и температуры плавления медно-алюминиево-кремниевого сплава, после чего полученный медно-алюминиево-кремниевый сплав продолжает работать в двухкамерной электролитической ячейке, вследствие чего кремний в сплаве дополнительно обогащается; а если содержание Si в медно-алюминиево-кремниевом сплаве велико (например, Si > 5 ат.%), медно-алюминиево-кремниевый сплав 5 частично или полностью извлекают со дна двухкамерной электролитической ячейки и помещают в однокамерную электролитическую ячейку, после чего выполняют электролиз расплавленной соли в целях получения алюминиево-кремниевого сплава и/или поликремния.

[081] На этапе (3) однокамерная электролитическая ячейка показана на ФИГ. 3, причем нижняя конструкция корпуса 15 электролитической ячейки представляет собой проводящий углеродный блок 13, содержащий проводящий стальной стержень 14, и окружающие внутренние стенки корпуса электролитической ячейки содержат изолирующую футеровку 16 из огнеупорного кирпича; и в однокамерной электролитической ячейке нижним расплавом служит медно-алюминиево-кремниевый сплав 12 в качестве анода, средним расплавом - рафинирующий электролит 11, верхним расплавом - расплав 10 алюминия (расплав чистого алюминия или расплав алюминиево-кремниевого сплава), сообщающийся с катодом 9.

[082] Если однокамерная электролитическая ячейка находится под напряжением и работает при температуре от 800 до 1100°C, и плотность анодного тока поддерживают на уровне от 0,01 до 1,0 А/см2, Al и Si в медно-алюминиево-кремниевом сплаве 12 последовательно окисляются, переносятся в рафинирующий электролит 11 и восстанавливаются в катодном алюминиевом расплаве 10 с получением алюминиево-кремниевого сплава и/или поликремния.

[083] Алюминиево-кремниевый сплав используют для получения поликремния физическими и/или химическими способами, причем физические способы представляют собой ликвацию и/или сегрегацию в процессе отверждения и/или вакуумную дистилляцию и/или направленное отверждение, а химические способы представляют собой кислотное травление и электролитическое рафинирование; физический способ предпочтительнее.

[084] По завершении электролиза в однокамерной электролитической ячейке алюминий и большая часть кремния в медно-алюминиево-кремниевом сплаве могут быть удалены с получением черновой меди, содержащей небольшое количество кремния; черновой алюминий с содержанием или без содержания кремния (побочный продукт) получают после физического разделения алюминиево-кремниевого сплава; и черновой алюминий и черновую медь сплавляют с получением медно-алюминиевого сплава, и медно-алюминиевый сплав возвращают на этап (2), тем самым завершая замкнутую циркуляцию меди.

[085] Пример 1

[086] Пустая угольная порода с высоким содержанием алюминия (содержание Al2O3: 42,7 масс.% и соотношение алюминий/кремний: 1,5) прокалили при температуре 950°С в течение 1,5 ч, затем измельчили в шаровой мельнице, промыли разбавленной соляной кислотой, после чего предварительно удалили кремний 20% раствором NaOH при температуре 100°С в течение 1 ч с получением золы от удаления кремния, и золу от удаления кремния тщательно перемешали с глиноземом неметаллургического сорта (содержание Al2O3: 95,9 масс.%, содержание SiO2: 0,20 масс.%) с получением материала, содержащего оксиды алюминия и кремния, с содержанием Al2O3 на уровне 86,5 масс.% и содержанием SiO2 на уровне 7,8 масс.%.

[087] Предварительно легированный сплав Cu-Al с содержанием Al на уровне 55 ат.% поместили на дно двухкамерной электролитической ячейки, в качестве анода и катода использовали графит. Состав анодного электролита: 81 масс.% Na3AlF6 + 8 масс.% AlF3 + 3 масс.% Al2O3 + 6 масс.% KF + 2 масс.% CaF2; и состав катодного электролита: 23 масс.% BaF2 + 27 масс.% AlF3 + 37 масс.% NaF + 13 масс.% CaF2. Двухкамерную электролитическую ячейку нагрели до 1000°С и поддерживали эту температуру в течение 2 ч, подавали постоянный ток для поддержания плотности анодного тока на уровне 1,5 А/см2, и после начала электролиза регулярно подавали материал, содержащий оксиды алюминия и кремния, причем общее время электролиза составило 60 часов. По завершении электролиза содержание Al в металлическом алюминии (продукте на катоде) составило 99,974 масс.%.

[088] По завершении электролиза медно-алюминиевый сплав на дне двухкамерной электролитической ячейки превратился в медно-алюминиево-кремниевый сплав с содержанием Si на уровне 7,6 ат.%. Медно-алюминиево-кремниевый сплав извлекли и поместили в качестве анода на дно однокамерной электролитической ячейки, в качестве катода использовали графитовый стержень, и в состав рафинирующего электролита входило 30 масс.% BaF2 + 32 масс.% Na3AlF6 + 30 масс.% Li3AlF6 + 5 масс.% AlF3 + 3 масс.% Na2SiF6. Однокамерную электролитическую ячейку нагрели до 1000°С и поддерживали эту температуру в течение 2 часов; электролиз первого этапа выполняли в течение 3,5 часов при температуре 1000°С и плотности анодного тока 0,8 А/см2, по завершении электролиза первого этапа выводили металлический алюминий (продукт на катоде); после чего однокамерную электролитическую ячейку нагрели до 1100°С, электролиз второго этапа выполняли в течение 3 часов при температуре 1100°С и плотности анодного тока 0,2 А/см2 с получением жидкого алюминиево-кремниевого сплава и твердых частиц поликремния на катоде.

[089] Алюминиево-кремниевый сплав сначала разделяли сегрегацией в процессе отверждения с получением слитка поликремния, и слиток поликремния и твердые частицы поликремния переплавили, медленно охладили и направленно отвердили с получением поликремния с чистотой 99,9%.

[090] Пример 2

[091] Высококремнистый боксит (содержание Al2O3: 62,8 масс.%, соотношение алюминий/кремний: 5,5) тонко измельчили, после чего подвергли автоклавному выщелачиванию раствором Na2Ok в NaOH 220 г/л при температуре 240°С, раствор для выщелачивания разбавили, дали отстояться и отфильтровали с получением раствора алюмината натрия, без глубокого удаления кремния известью раствор алюмината натрия охладили до 75°С, после чего подвергли разложению с затравками кристаллизации, после чего прокалили при 1000°C с получением материала, содержащего оксиды алюминия и кремния, с содержанием Al2O3 на уровне 97,6 масс.% и содержанием SiO2 на уровне 0,46 масс.%.

[092] Предварительно легированный сплав Cu-Al с содержанием Al на уровне 75 ат.% поместили на дно двухкамерной электролитической ячейки, в качестве анода и катода использовали графит. Состав анодного электролита: 80 масс.% K3AlF6 + 12 масс.% AlF3 + 3 масс.% Al2O3 + 3 масс.% LiF + 2 масс.% CaF2; и состав катодного электролита: 60 масс.% BaCl2 + 22 масс.% AlF3 + 17 масс.% NaF + 1 масс.% NaF. Двухкамерную электролитическую ячейку нагрели до 900 °С и поддерживали эту температуру в течение 2 часов, подавали постоянный ток для поддержания плотности анодного тока на уровне 1,2 А/см2, и после начала электролиза регулярно подавали материал, содержащий оксиды алюминия и кремния, причем общее время электролиза составило 12 часов. По завершении электролиза содержание Al в металлическом алюминии (продукте на катоде) составило 99,988 масс.%.

[093] Медно-алюминиевый сплав на дне двухкамерной электролитической ячейки был превращен в медно-алюминиево-кремниевый сплав с содержанием Si на уровне менее 0,1 ат.%. Таким образом, сохраняется возможность непрерывного выполнения раскрытого выше экспериментального электролиза в течение длительного времени в целях непрерывного получения металлического алюминия в катодной камере и повышения содержания кремния в сплаве. При содержании кремния в медно-алюминиево-кремниевом сплаве на уровне не менее 5 ат.% выполняли электролиз с использованием медно-алюминиево-кремниевого сплава в качестве анода в однокамерной электролитической ячейке с получением алюминиево-кремниевого сплава и/или поликремния.

[094] Пример 3

[095] Летучую золу (содержание Al2O3: 35,3 масс.%, и соотношение алюминий/кремний: 0,6) подвергли выщелачиванию при 95°С в течение 3 часов соляной кислотой в концентрации примерно 30%, причем соотношение жидкой и твердой фазы составило 5 мл/г; полученную систему выщелачивания отфильтровали с получением раствора чернового хлорида алюминия, и без удаления железа/кальция способом ионного обмена или способом осаждения раствор чернового хлорида алюминия непосредственно подвергли испарительному концентрированию под отрицательным давлением для получения кристаллического хлорида алюминия; кристаллический хлорид алюминия подвергли двухэтапному прокаливанию при температуре 500°С и 1000°С для получения глиноземного материала, после чего глиноземный материал смешали с заданным количеством кремнийсодержащего остатка выщелачивания с получением материала, содержащего оксиды алюминия и кремния, с содержанием Al2O3 на уровне 82,7 масс.%, содержанием SiO2 на уровне 10,3 масс.% и содержанием Fe2O3 на уровне 1,1 масс.%.

[096] На дно двухкамерной электролитической ячейки поместили предварительно легированный сплав Cu-Al с содержанием Al на уровне 70 ат. %, в качестве инертного анода использовали керамический материал CaRuO3, в качестве катода - графит с покрытием TiB2. Анодный электролит представлял собой CaCl2-LiCl в молярном соотношении 70:30, а состав катодного электролита был следующим: 25 масс.% BaF2 + 40 масс.% AlF3 + 25 масс.% NaF + 10 масс.% CaF2. Двухкамерную электролитическую ячейку нагрели до 820°С и поддерживали эту температуру в течение 2 часов, подавали постоянный ток для поддержания плотности анодного тока на уровне 0,2 А/см2, и до и после начала электролиза регулярно подавали материал, содержащий оксиды алюминия и кремния, причем общее время электролиза составило 24 часа. По завершении электролиза содержание Al в металлическом алюминии (продукте на катоде) составило 99,976 масс.%.

[097] Медно-алюминиевый сплав на дне двухкамерной электролитической ячейки был превращен в медно-алюминиево-кремниевый сплав с содержанием Si на уровне 0,3 ат.%. Таким образом, сохраняется возможность непрерывного выполнения раскрытого выше экспериментального электролиза в течение длительного времени в целях непрерывного получения металлического алюминия в катодной камере и повышения содержания кремния в сплаве. При содержании кремния в медно-алюминиево-кремниевом сплаве на уровне не менее 5 ат.% выполняли электролиз с использованием медно-алюминиево-кремниевого сплава в качестве анода в однокамерной электролитической ячейке с получением алюминиево-кремниевого сплава и/или поликремния.

[098] Пример 4

[099] Из летучей золы с высоким содержанием алюминия (содержание Al2O3: 49,0 масс.% и соотношение алюминий/кремний: 1,1) удалили примеси кислотным травлением с получением материала, содержащего оксиды алюминия и кремния, с содержанием Al2O3 на уровне 48,4 масс.% и содержанием SiO2 на уровне 47,3 масс.%.

[0100] Предварительно легированный сплав Cu-Al с содержанием Al на уровне 65 ат.% поместили на дно двухкамерной электролитической ячейки, в качестве анода использовали графит, а в качестве катода - композитный материал TiB2/C. Анодным электролитом был CaCl2, а состав катодного электролита был следующим: 60 масс.% BaCl2 + 20 масс.% AlF3 + 20 масс.% NaF. Двухкамерную электролитическую ячейку нагрели до 860°С и поддерживали эту температуру в течение 2 часов, подавали постоянный ток для поддержания плотности анодного тока на уровне 1,0 А/см2, и до и после начала электролиза регулярно подавали материал, содержащий оксиды алюминия и кремния, причем общее время электролиза составило 24 часа. По завершении электролиза содержание Al в металлическом алюминии (продукте на катоде) составило 99,963 масс.%.

[0101] По завершении электролиза медно-алюминиевый сплав на дне двухкамерной электролитической ячейки был превращен в медно-алюминиево-кремниевый сплав с содержанием Si на уровне 9,2 ат.%. Медно-алюминиево-кремниевый сплав извлекли и поместили в качестве анода на дно однокамерной электролитической ячейки, в качестве катода использовали графитовый стержень, и в состав рафинирующего электролита входили 25 масс.% BaF2 + 50 масс.% Na3AlF6 + 15 масс.% AlF3 + 5 масс.% K2SiF6 + 3 масс.% CaF2 + 2 масс.% LiF. Однокамерную электролитическую ячейку нагрели до 900°С и поддерживали эту температуру в течение 2 часов; электролиз первого этапа выполняли в течение 6 часов при температуре 880°С и плотности анодного тока 1,0 А/см2, по завершении электролиза первого этапа выводили металлический алюминий (продукт на катоде); после чего однокамерную электролитическую ячейку нагрели до 1050°С, электролиз второго этапа выполняли в течение 4 часов при температуре 1050°С и плотности анодного тока 0,5 А/см2 с получением алюминиево-кремниевого сплава на катоде.

[0102] Алюминиево-кремниевый сплав подвергли вакуумной дистилляции (1100°C и давление газа ниже 1 Па) с получением поликремния с чистотой 99,9%.

[0103] Пример 5

[0104] Летучую золу (содержание Al2O3: 49,8% масс., соотношение алюминий/кремний: 1,2) тонко измельчили, после чего предварительно удалили кремний 20% раствором NaOH при температуре 120°C, и полученную систему отфильтровали для получения жидкости без кремния и золы от удаления кремния; CO2 вдували в жидкость без кремния, полученную систему отфильтровали, и полученный остаток на фильтре просушили до получения белой сажи; золу от удаления кремния подвергли автоклавному выщелачиванию раствором Na2Ok в NaOH 230 г/л при температуре 250°С, полученную систему выщелачивания разбавили и отфильтровали с получением раствора алюмината натрия и остатка от выщелачивания; остаток от выщелачивания спекли с натронной известью для дальнейшего восстановления Al2O3 в остатке от выщелачивания; и раствор алюмината натрия охладили до 75°C без глубокого удаления кремния известью, добавили твердую затравку кристаллов гидроксида алюминия, чтобы обеспечить разложение с затравкой кристаллизации, полученный твердый гидроксид алюминия смешали с белой сажей, и полученную смесь прокалили при температуре 900°C с получением материала, содержащего оксиды алюминия и кремния, с содержанием Al2O3 на уровне 90,4% и содержанием SiO2 на уровне 5,6%.

[0105] Предварительно легированный сплав Cu-Al с содержанием Al на уровне 60 ат.% поместили на дно двухкамерной электролитической ячейки, в качестве инертного анода использовали металлокерамический композиционный материал 5 масс.% Ni - 10 масс.% NiO-NiFe2O4, в качестве катода использовали графит с покрытием TiB2. Состав анодного электролита: 82 масс.% Na3AlF6 + 12 масс.% AlF3 + 2 масс.% Al2O3 + 2 масс.% CaF2 + 1 масс.% MgF2 + 1 масс.% LiF; и состав катодного электролита: 35 масс.% BaF2 + 30 масс.% AlF3 + 30 масс.% NaF + 5 масс.% CaF2. Двухкамерную электролитическую ячейку нагрели до 950°С и поддерживали эту температуру в течение 2 часов, затем включали электропитание для поддержания плотности анодного тока на уровне 0,8 А/см2, и после начала электролиза регулярно подавали материал, содержащий оксиды алюминия и кремния, причем общее время электролиза составило 16 часов. По завершении электролиза содержание Al в металлическом алюминии (продукте на катоде) составило 99,983 масс.%.

[0106] Медно-алюминиевый сплав на дне двухкамерной электролитической ячейки был превращен в медно-алюминиево-кремниевый сплав с содержанием Si на уровне 0,5 ат.%. Таким образом, сохраняется возможность непрерывного выполнения раскрытого выше экспериментального электролиза в течение длительного времени в целях непрерывного получения металлического алюминия в катодной камере и повышения содержания кремния в сплаве. При содержании кремния в медно-алюминиево-кремниевом сплаве на уровне не менее 5 ат.% выполняли электролиз с использованием медно-алюминиево-кремниевого сплава в качестве анода в однокамерной электролитической ячейке с получением алюминиево-кремниевого сплава и/или поликремния.

[0107] Пример 6

[0108] Получение глиноземного материала из летучей золы с высоким содержанием алюминия (содержание Al2O3: 45,2 масс.% и соотношение алюминий/кремний: 1,2) способом выщелачивания щелочью с предварительной силиконизацией спеканием с натронной известью: Из сырья в виде летучей золы с высоким содержанием алюминия предварительно удаляли кремний раствором NaOH при 120°C в течение 30 минут, и полученную систему фильтровали с получением золы от удаления кремния; золу от удаления кремния смешали с известняком, необработанным углем, Na2CO3 и т. п. с получением сырья, в котором молярное соотношение CaO/(SiO2+TiO2) составило 2,0 и молярное соотношение Na2O/(Al2O3+Fe2O3) составило 1,0, и сырье спекали при 1200°С в течение 4 часов с получением спеченного материала; спеченный материал измельчили, после чего растворили в растворе карбоната натрия при температуре 80°C с получением раствора материала с содержанием Al2O3 от 90 до 110 г/л, раствор материала отфильтровали; без глубокого удаления кремния известью в полученный фильтрат непосредственно вдували CO2 для обеспечения разложения карбонизацией, и полученный продукт отфильтровывали и прокалили с получением материала, содержащего оксиды алюминия и кремния, с содержанием Al2O3 на уровне 96,4 масс.% и содержанием SiO2 на уровне 0,42 масс.%.

[0109] Предварительно легированный сплав Cu-Al с содержанием Al на уровне 65 ат.% поместили на дно двухкамерной электролитической ячейки, в качестве инертного анода использовали материал из сплава Cu-13масс.%Fe-37масс.%Ni, а в качестве катода - графит. Состав анодного электролита: 42,3 масс.% Na3AlF6 + 28,2 масс.% K3AlF6 + 22 масс.% AlF3 + 2,5 масс.% Al2O3 + 3 масс.% CaF2 + 2 масс.% LiF; и состав катодного электролита: 22 масс.% BaF2 + 46 масс.% AlF3 + 26 масс.% NaF + 4 масс.% CaF2 + 2 масс.% LiF. Двухкамерную электролитическую ячейку нагрели до 880°С и поддерживали эту температуру в течение 2 часов, подавали постоянный ток для поддержания плотности анодного тока на уровне 0,6 А/см2, и после начала электролиза регулярно подавали материал, содержащий оксиды алюминия и кремния, причем общее время электролиза составило 10 часов. По завершении электролиза содержание Al в металлическом алюминии (продукте на катоде) составило 99,991 масс.%.

[0110] Медно-алюминиевый сплав на дне двухкамерной электролитической ячейки был превращен в медно-алюминиево-кремниевый сплав с содержанием Si на уровне менее 0,1 ат.%. Таким образом, сохраняется возможность непрерывного выполнения раскрытого выше экспериментального электролиза в течение длительного времени в целях непрерывного получения металлического алюминия в катодной камере и повышения содержания кремния в сплаве. При содержании кремния в медно-алюминиево-кремниевом сплаве на уровне не менее 5 ат.% выполняли электролиз с использованием медно-алюминиево-кремниевого сплава в качестве анода в однокамерной электролитической ячейке с получением алюминиево-кремниевого сплава и/или поликремния.

[0111] Вышеприведенное раскрытие охватывает лишь некоторые варианты осуществления настоящего изобретения и не ограничивает защищаемый объем настоящего изобретения. Любое изменение или замена, без приложения усилий предложенная специалистом в данной области техники в пределах технической идеи, раскрытой в настоящем изобретении, входит в защищаемый объем настоящего изобретения. Следовательно, защищаемый объем настоящего изобретения должен соответствовать защищаемому объему формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2001 |

|

RU2222642C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| Способ электролитического получения сплавов алюминия со скандием | 2023 |

|

RU2819113C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2673597C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВА | 2008 |

|

RU2415973C2 |

| ЭЛЕКТРОЛИЗЕРЫ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ С АНОДАМИ НА ОСНОВЕ МЕТАЛЛОВ | 2003 |

|

RU2318924C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

| Способ электролитического получения сплавов алюминия с иттрием | 2023 |

|

RU2811340C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 1992 |

|

RU2037569C1 |

| УСТРОЙСТВО ЭЛЕКТРОХИМИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ В ЭЛЕКТРОЛИЗЕРАХ (ВАРИАНТЫ) | 2023 |

|

RU2809349C1 |

Изобретение относится к области металлургии алюминия и, в частности, к способу получения металлического алюминия и поликремния из среды с высоким содержанием кремния и алюминия. Способ включает следующие этапы: этап 1: предварительно обрабатывают среду, содержащую кремний и алюминий для получения материала, содержащего оксиды алюминия и кремния; этап 2: проводят электролиз расплавленной соли в двухкамерной электролитической ячейке с использованием материала, содержащего оксиды алюминия и кремния, в качестве исходного материала для электролиза с получением металлического алюминия и медно-алюминиево-кремниевого сплава, при этом двухкамерную электролитическую ячейку выполняют разделенной на анодную камеру и катодную камеру для физического отделения анодного электролита от катодного электролита, анодную камеру выполняют содержащей анод, а катодную камеру выполняют содержащей катод, медно-алюминиевый сплав размещают на дне двухкамерной электролитической ячейки и обеспечивают его нахождение в контакте как с анодным электролитом, так и с катодным электролитом, при этом плотность анодного тока составляет от 0,1 до 1,5 А/см2, температура составляет от 800 до 1000°C, и в условиях работы под напряжением материал, содержащий оксиды алюминия и кремния, подают в анодную камеру для образования в катодной камере металлического алюминия, а медно-алюминиевый сплав на дне двухкамерной электролитической ячейки преобразуется в медно-алюминиево-кремниевый сплав; и этап 3: извлекают медно-алюминиево-кремниевый сплав, помещают его в однокамерную электролитическую ячейку и выполняют электролиз расплавленной соли для получения поликремния и/или алюминиево-кремниевого сплава, при этом полученный алюминиево-кремниевый сплав используют для получения поликремния физическим или химическим способом, при этом нижний расплав в однокамерной электролитической ячейке представляет собой анод из медно-алюминиево-кремниевого сплава, средний расплав - рафинирующий электролит, верхний расплав - катод из расплава алюминия, плотность анодного тока составляет от 0,01 до 1,0 А/см2, температура составляет от 800 до 1100°C, и в условиях работы под напряжением Al и Si в медно-алюминиево-кремниевом сплаве последовательно окисляются, переносятся в рафинирующий электролит, после чего восстанавливаются на катоде из расплава алюминия с получением поликремния и/или алюминиево-кремниевого сплава, при этом алюминиево-кремниевый сплав используют для получения поликремния физическим или химическим способом. Технический результат – непрерывность процесса, а также очистка и удаление примесей в процессе получения металлического алюминия и поликремния. 9 з.п. ф-лы, 3 ил., 6 пр.

1. Способ получения металлического алюминия и поликремния из среды, содержащей кремний и алюминий, включающий следующие этапы:

этап 1: предварительно обрабатывают среду, содержащую кремний и алюминий для получения материала, содержащего оксиды алюминия и кремния;

этап 2: проводят электролиз расплавленной соли в двухкамерной электролитической ячейке с использованием материала, содержащего оксиды алюминия и кремния, в качестве исходного материала для электролиза с получением металлического алюминия и медно-алюминиево-кремниевого сплава, при этом двухкамерную электролитическую ячейку выполняют разделенной на анодную камеру и катодную камеру для физического отделения анодного электролита от катодного электролита, анодную камеру выполняют содержащей анод, а катодную камеру выполняют содержащей катод, медно-алюминиевый сплав размещают на дне двухкамерной электролитической ячейки и обеспечивают его нахождение в контакте как с анодным электролитом, так и с катодным электролитом, при этом плотность анодного тока составляет от 0,1 до 1,5 А/см2, температура составляет от 800 до 1000°С, и в условиях работы под напряжением материал, содержащий оксиды алюминия и кремния, подают в анодную камеру для образования в катодной камере металлического алюминия, а медно-алюминиевый сплав на дне двухкамерной электролитической ячейки преобразуется в медно-алюминиево-кремниевый сплав; и

этап 3: извлекают медно-алюминиево-кремниевый сплав, помещают его в однокамерную электролитическую ячейку и выполняют электролиз расплавленной соли для получения поликремния и/или алюминиево-кремниевого сплава, при этом полученный алюминиево-кремниевый сплав используют для получения поликремния физическим или химическим способом, при этом нижний расплав в однокамерной электролитической ячейке представляет собой анод из медно-алюминиево-кремниевого сплава, средний расплав - рафинирующий электролит, верхний расплав - катод из расплава алюминия, плотность анодного тока составляет от 0,01 до 1,0 А/см2, температура составляет от 800 до 1100°С, и в условиях работы под напряжением Al и Si в медно-алюминиево-кремниевом сплаве последовательно окисляются, переносятся в рафинирующий электролит, после чего восстанавливаются на катоде из расплава алюминия с получением поликремния и/или алюминиево-кремниевого сплава, при этом алюминиево-кремниевый сплав используют для получения поликремния физическим или химическим способом.

2. Способ по п. 1, отличающийся тем, что на этапе 1 массовое соотношение Al2O3/SiO2 в среде, содержащей кремний и алюминий, составляет 1:0,5-7, среда, содержащая кремний и алюминий, содержит высококремнистый боксит, и/или летучую золу, и/или пустую угольную породу, и/или каолин, и/или алунит; а в материале, содержащем оксиды алюминия и кремния, общее содержание Al2O3 и SiO2 превышает или равно 90,0%, содержание Al2O3 превышает или равно 40,0%, и содержание SiO2 превышает или равно 0,1%.

3. Способ по п. 1, отличающийся тем, что на этапе 2 анод представляет собой углеродный анод или инертный анод; а катод содержит графит, и/или алюминий, и/или TiB2/C.

4. Способ по п. 1, отличающийся тем, что на этапе 2 анодный электролит представляет собой фторидную систему или хлоридную систему, и

фторидная система содержит от 60 до 90 мас.% криолита, от 5 до 25 мас.% AlF3, от 1 до 5 мас.% Al2O3 и от 0 до 15 мас.% присадки, где криолит представляет собой Na3AlF6, и/или Li3AlF6, и/или K3AlF6, а присадка представляет собой LiF, и/или NaF, и/или KF, и/или CaF2, и/или MgF2, и/или BaF2; а

хлоридная система представляет собой CaCl2 или содержит CaCl2 и один или несколько элементов из группы, содержащей NaCl, KCl, BaCl2, CaF2, LiCl и CaO.

5. Способ по п. 1, отличающийся тем, что на этапе 2 катодный электролит содержит от 20 до 70 мас.% утяжелителя, от 15 до 50 мас.% AlF3, от 13 до 40 мас.% NaF и 20 мас.% и менее присадки, где утяжелитель представляет собой BaCl2 и/или BaF2, и присадка представляет собой LiF, и/или Li3AlF6, и/или Na3AlF6, и/или CaF2, и/или MgF2. и/или NaCl, и/или LiCl, и/или CaCl2, и/или MgCl2, предпочтительно катодный электролит содержит от 20 до 40 мас.% BaF2, от 15 до 50 мас.% AlF3, от 20 до 40 мас.% NaF и от 10 до 20 мас.% CaF2, или катодный электролит содержит от 50 до 65 мас.% BaCl2, от 15 до 30 мас.% AlF3, от 13 до 30 мас.% NaF и от 0 до 5 мас.% NaCl.

6. Способ по любому из пп. 1-5, отличающийся тем, что на этапе 2 содержание Al в медно-алюминиевом сплаве составляет от 55 ат.% до 80 ат.%.

7. Способ по п. 1, отличающийся тем, что на этапе 3 рафинирующий электролит содержит от 20 до 40 мас.% BaF2, от 40 до 70 мас.% криолита, от 5 до 25 мас.% AlF3, от 0 до 10 мас.% фторкремниевого соединения и от 0 до 15 мас.% присадки, где криолит представляет собой Na3AlF6, и/или Li3AlF6, и/или K3AlF6, фторкремниевое соединение представляет собой Na2SiF6, и/или K2SiF6, и/или Li2SiF6, и/или SiF4, и присадка представляет собой LiF, и/или NaF, и/или KF, и/или CaF2, и/или MgF2.

8. Способ по п. 1, отличающийся тем, что на этапе 3 катод из расплава алюминия представляет собой расплав чистого металлического алюминия или расплав кремнийсодержащего металлического алюминия.

9. Способ по п. 1, отличающийся тем, что на этапе 3 физический способ получения поликремния с использованием алюминиево-кремниевого сплава представляет собой ликвацию и/или вакуумную дистилляцию, и/или направленное отверждение, и/или сегрегацию в процессе отверждения, а химический способ представляет собой кислотное травление и электролитическое рафинирование, при этом на этапе 3 предпочтительно используют физический способ.

| Устройство для упрочняющей обработки деталей шариками | 1979 |

|

SU891369A2 |

| CN 101454244 B, 30.11.2011 | |||

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2673597C1 |

| DE 4329732 C1, 04.08.1994. | |||

Авторы

Даты

2024-09-05—Публикация

2022-04-21—Подача