Область техники

[0001] Настоящее изобретение относится в целом к электроду для электроразрядной обработки поверхности и к технологии его изготовления. В частности, настоящее изобретение относится к электроду для электроразрядной обработки поверхности и к технологии его изготовления, применяемой для образования окисленной металлической пленки на материале, обрабатываемом способом электроразрядной обработки поверхности, осуществляемым с использованием в качестве электрода прессовки, полученной из металлического порошка или из порошка металлического сплава, или с использованием прессовки, полученной нагреванием прессовки, созданием импульсного разряда между электродом и обрабатываемым материалом в жидкости, такой как масло, или на воздухе, и расплавлением материала электрода за счет энергии импульсного разряда с формированием пленки на обрабатываемом материале.

Уровень техники

[0002] Традиционно способ формирования на поверхности металла пленок, состоящих из других металлических материалов или керамики, широко используется для придания износостойкости поверхности металла. Такой металл, на котором была сформирована пленка, обычно применяется в температурных условиях от комнатной температуры до примерно 200°C, и в большинстве случаев на поверхность также наносится смазочное масло. Однако смазочное масло нельзя применять, когда такой металл используется для получения таких деталей, как детали авиадвигателя, которые используются в средах с широким диапазоном температур от комнатной температуры до примерно 1000°C. Таким образом, становится необходимым придавать износостойкие характеристики, используя прочностные свойства или смазывающие способности самого материала.

[0003] Износостойкий материал, который может применяться для деталей, работающих в условиях высокой температуры, таких как детали авиадвигателей или им подобные, включает металлический материал, такой как Tribaloy и Stellite, с кобальтом (Co) и молибденом (Mo) в качестве основного компонента. Для формирования пленки из этих металлических материалов на обрабатываемом материале традиционно применяются способы, использующие плакирование наплавкой или плазменное напыление. Однако эти способы формирования пленки имеют проблему в том, что обрабатываемый материал термически деформируется, или в том, что не удается получить пленку с удовлетворительной адгезионной прочностью.

[0004] Были описаны технологии формирования пленки, которая не вызывает температурной деформации обрабатываемого материала или снижения его прочности, но которая имеет достаточную износостойкость даже при высокой температуре. Например, были описаны технологии формирования пленки на основе материала электрода путем создания импульсного разряда между порошковой прессовкой и обрабатываемым материалом (смотри, например, патентный документ 1 или патентный документ 2). Каждый из патентных документов 1 и 2 раскрывает способ примешивания оксида в электрод в качестве способа решения проблемы износостойкости в диапазоне промежуточных температур, что является проблемой в традиционных пленках.

[0005] Кроме того, были раскрыты технологии получения электрода, используемого для электроразрядной обработки поверхности, который получен измельчением порошка без окисления в процессе изготовления электрода для электроразрядной обработки поверхности (например, патентный документ 3). Патентный документ 3 раскрывает способ формирования электрода из неспеченной прессовки с использованием порошка, полученного измельчением металлического порошка в растворе, примешиванием воска в качестве связующего в смесь, содержащую измельченный металлический порошок и раствор, и сушкой и гранулированием смеси в атмосфере инертного газа.

[0006] Патентный документ 1: международная публикация № 2004/029329, брошюра.

Патентный документ 2: международная публикация № 2005/068670, брошюра.

Патентный документ 3: выложенная заявка на патент Японии № 2005-213560.

Патентный документ 4: международная публикация № 2004/011696, брошюра.

Раскрытие изобретения

Задача, решаемая изобретением

[0007] Так, авторы настоящего изобретения обнаружили в результате своих исследований, что традиционно используемые износостойкие материалы проявляют достаточную износостойкость в диапазоне низких температур (примерно 300°C или ниже) и диапазоне высоких температур (примерно 700°C или выше), но не имеют удовлетворительной износостойкости в диапазоне промежуточных температур (от примерно 300°C до примерно 700°C).

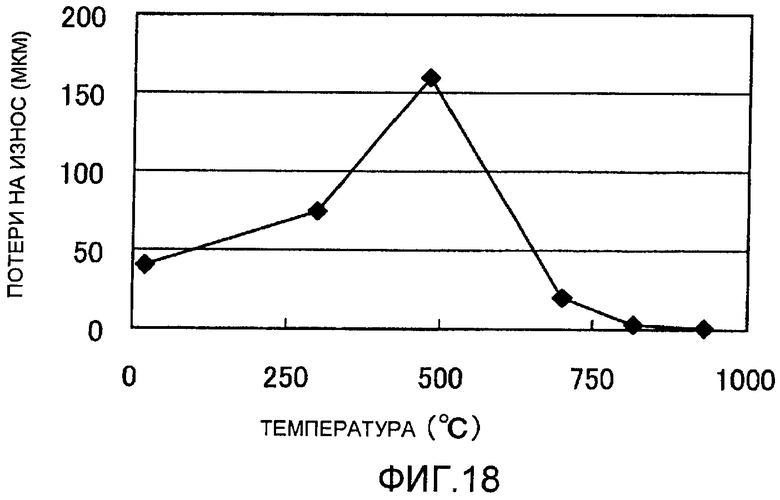

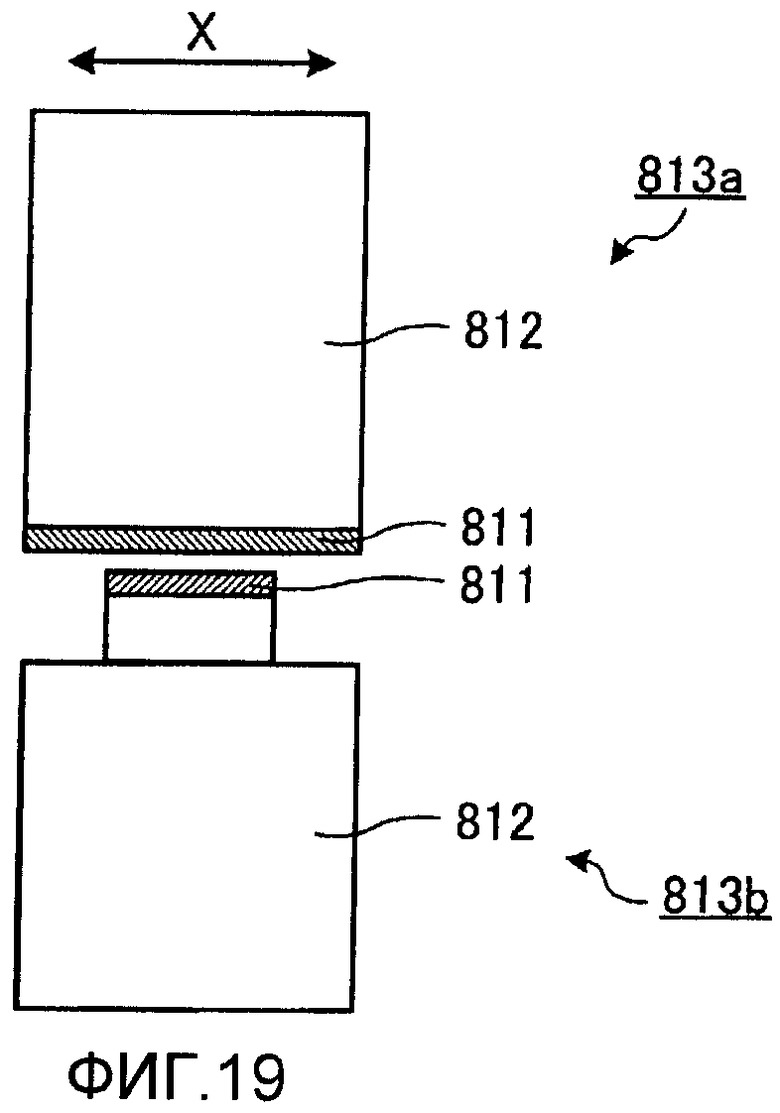

[0008] Фиг.18 является характерным графиком, показывающим соотношение между температурой и потерями на износ у образцов при испытании на скольжение. Для испытания на скольжение, как показано на фиг.19, испытываемые образцы (верхний испытываемый образец 813a и нижний испытываемый образец 813b) готовили наплавкой кобальтового (Co) сплава, который является традиционно применяемым износостойким материалом, на тела 812 соответствующих испытываемых образцов, используя сварку вольфрамовым электродом в атмосфере инертного газа (сварка ВИА). Затем проводили испытание на скольжение, располагая верхний испытываемый образец 813a и нижний испытываемый образец 813b так, чтобы их пленки 811 были обращены друг к другу, и приводя испытываемые образцы в возвратно-поступательное скольжение в показанном на фиг.19 направлении Х на протяжении 1×106 циклов с частотой 40 Гц и амплитудой 0,5 мм при одновременном приложении нагрузки, так что давление на поверхность составляло от 3 МПа до 7 МПа. Металлический кобальтовый (Co) сплав наплавляли на тела 812 испытываемых образцов и затем шлифовали, чтобы сгладить поверхности кобальтовых (Co) металлических сплавов 811.

[0009] На характерном графике с фиг.18 горизонтальная ось показывает температуру атмосферы, в которой проводилось испытание на скольжение. В частности, испытание проводилось при температуре в диапазоне от комнатной температуры до примерно 900°C. Вертикальная ось характерного графика показывает суммарное значение потерь на износ у верхнего и нижнего испытываемых образцов 813a и 813b после проведения испытания на скольжение (после 1×106 циклов скольжения). На испытываемые образцы не наносилось никакой смазки, т.е. испытание на скольжение проводилось без смазки.

[0010] Из характерного графика с фиг.18 ясно, что в диапазоне промежуточных температур потери на износ кобальтового (Co) металлического сплава, который традиционно применяется как износостойкий материал, являются значительными. Материалом, использованным в этом испытании, является сплав на основе кобальта (Co), содержащий Cr (хром), Mo (молибден) и Si (кремний).

[0011] Хотя результаты вышеуказанного испытания были получены при использовании материалов, полученных наплавкой, из испытаний, проведенных авторами изобретения, было обнаружено, что потери на износ в диапазоне промежуточных температур значительны также и у пленок, сформированных на основе технологии, использующей импульсный разряд, которая описана в патентном документе 1 и патентном документе 4.

[0012] Причиной этих явлений, хотя она и раскрыта в патентном документе 1, можно признать следующее. В частности, в диапазоне высоких температур хром (Cr) или молибден (Mo) в материале подвергаются воздействию высокой температуры и при этом окисляются, образуя в результате оксид хрома или оксид молибдена, обладающие смазывающим действием. Смазывающее действие оксида хрома или оксида молибдена снижает потери на износ. В диапазоне низких температур температура материала низкая, что помогает материалу сохранить свою прочность, а прочность помогает также удержать низкими потери на износ. Однако в диапазоне промежуточных температур обусловленное этими оксидами смазывающее действие отсутствует, более того, прочность материала становится низкой, так как температура его стала отчасти высокой, и это вызывает снижение износостойкости, что приводит к повышению потерь на износ.

[0013] С другой стороны, чтобы улучшить износостойкость в диапазоне промежуточных температур, патентный документ 2 раскрывает способ примешивания оксида в такой электрод. Благодаря такому способу улучшается износостойкость в диапазоне промежуточных температур, но прочность пленки снижается из-за примешивания оксида в электрод, что вызывает снижение износостойкости в диапазоне низких температур.

[0014] Что касается способа изготовления электрода для электроразрядной обработки поверхности, патентный документ 3 раскрывает способ измельчения металла без его окисления и затем его гранулирования при изготовлении электрода. Однако даже в случае сформированной этим способом пленки износостойкость в диапазоне промежуточных температур по той же причине, что указана выше, является неудовлетворительной.

[0015] Кроме того, чтобы пленки могли стабильно проявлять функции износостойкости, необходимо получать однородные пленки. Такая пленка получается, если электроразрядная обработка поверхности проводится с использованием электрода без трещин или колебаний плотности и сопротивления. Однако в способе, раскрытом в патентном документе 3, в электроде могут получаться трещины, или могут остаться колебания плотности и сопротивления электрода.

[0016] Настоящее изобретение было осуществлено с учетом вышеуказанного. Цель настоящего изобретения состоит в том, чтобы получить электрод для электроразрядной обработки поверхности и способ изготовления электрода, способного образовывать пленку с отличной износостойкостью в диапазоне температур от низкой температуры до высокой температуры путем электроразрядной обработки поверхности.

Средства для решения задачи

[0017] Чтобы решить вышеуказанные задачи и достичь вышеуказанной цели, способ изготовления электрода для электроразрядной обработки поверхности, используемого для электроразрядной обработки поверхности с применением в качестве электрода формованной прессовки, полученной формованием металлического порошка, порошка соединения металла или порошка проводящей керамики, созданием импульсного разряда между электродом и изделием в рабочей жидкости или на воздухе, и формированием пленки на поверхности изделия за счет энергии импульсного разряда, причем пленка состоит из материала электрода или из вещества, с которым реагирует материал электрода, включает этап регулировки количества кислорода с повышением содержания кислорода в порошке; этап смешения путем смешения порошка, в котором повышено содержание кислорода, с органическим связующим и растворителем с получением жидкой смеси; этап гранулирования путем грануляции порошка в жидкой смеси с получением гранулированного порошка; и этап формования путем формования гранулированного порошка с получением прессовки, в которой концентрация кислорода находится в диапазоне от 4 вес.% до 16 вес.%.

Эффект от изобретения

[0018] Согласно настоящему изобретению можно изготовить электрод для электроразрядной обработки поверхности, способный образовывать пленку с отличной износостойкостью в диапазоне температур от низкой температуры до высокой температуры, без трещин и колебаний плотности и сопротивления в электроде. Благодаря образованию пленки путем электроразрядной обработки поверхности с применением электрода для электроразрядной обработки поверхности, изготовленного согласно настоящему изобретению, можно сформировать пленку с отличной износостойкостью во всем диапазоне температур от низкой температуры до высокой температуры при сохранении прочности пленки.

Краткое описание чертежей

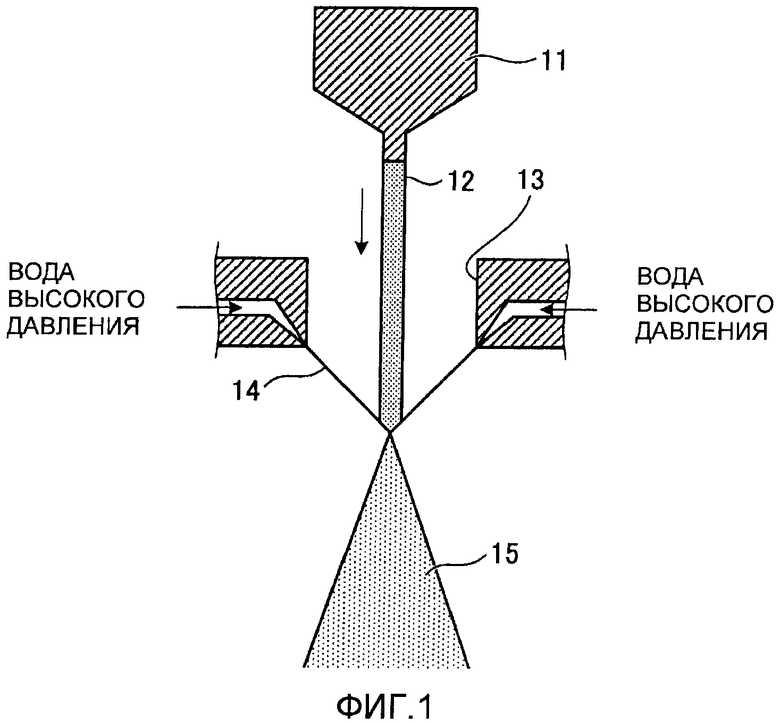

[0019] Фиг.1 является схемой, поясняющей способ получения порошка из металлического лома, используя способ распыления водой.

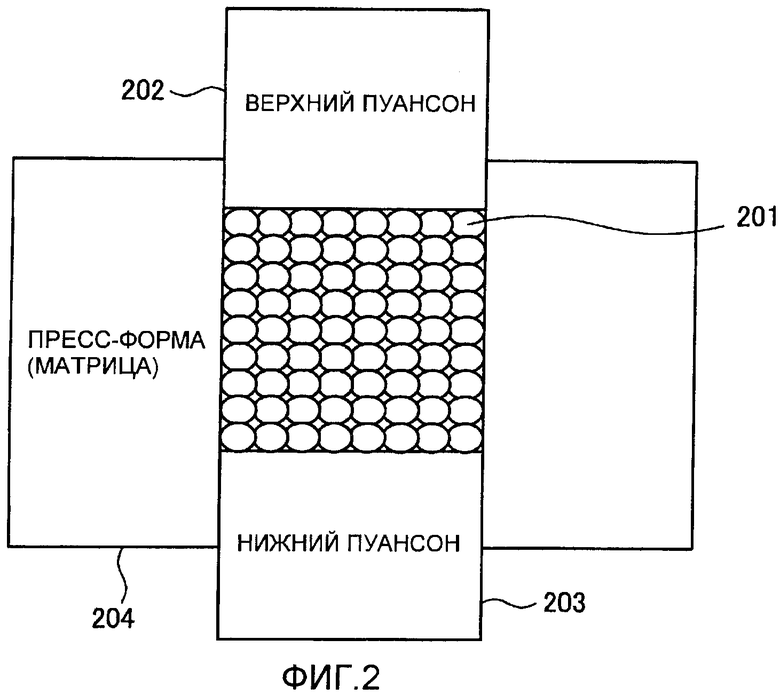

Фиг.2 является видом в разрезе, поясняющим идею этапа формования порошка согласно первому варианту осуществления настоящего изобретения.

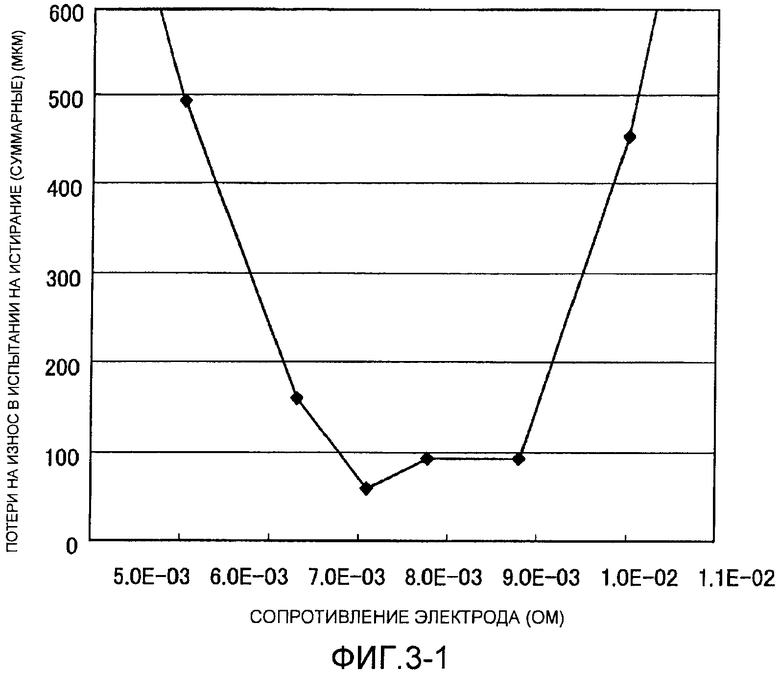

Фиг.3-1 является характерным графиком, показывающим соотношение между электрическим сопротивлением и потерями на износ у испытываемых образцов, когда испытание на скольжение проводили с использованием пленок, образованных множеством электродов, поверхности которых имели разные электрические сопротивления.

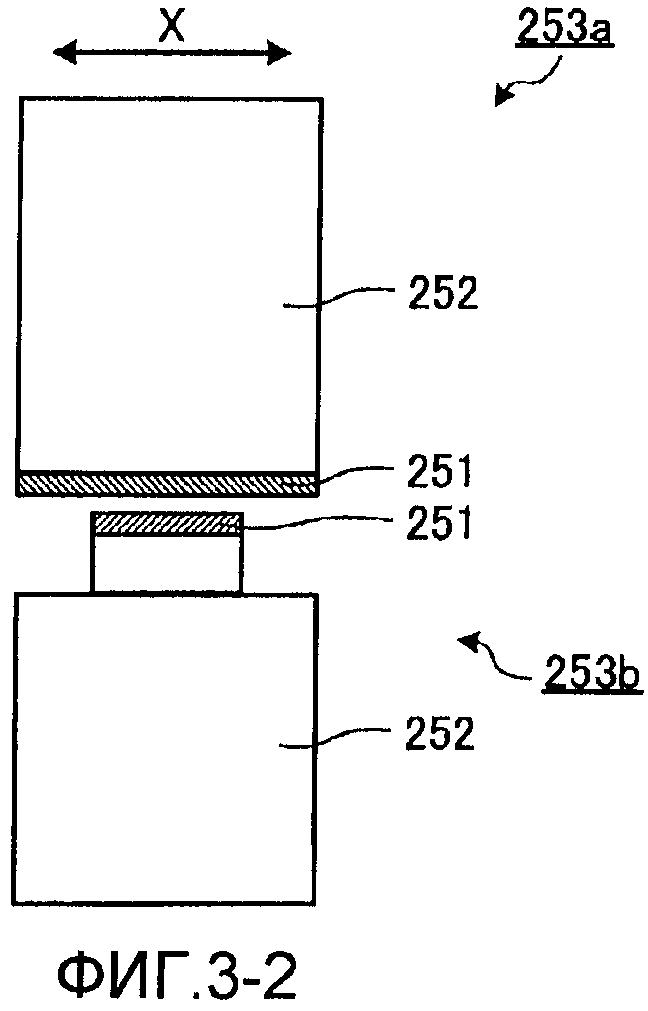

Фиг.3-2 является схематическим изображением испытываемых образцов, полученных наплавкой пленок согласно первому варианту осуществления на тела соответствующих испытываемых образцов с использованием сварки ВИА.

Фиг.4 является диаграммой, показывающей стандартное отклонение сопротивления на поверхности электрода согласно первому варианту осуществления настоящего изобретения.

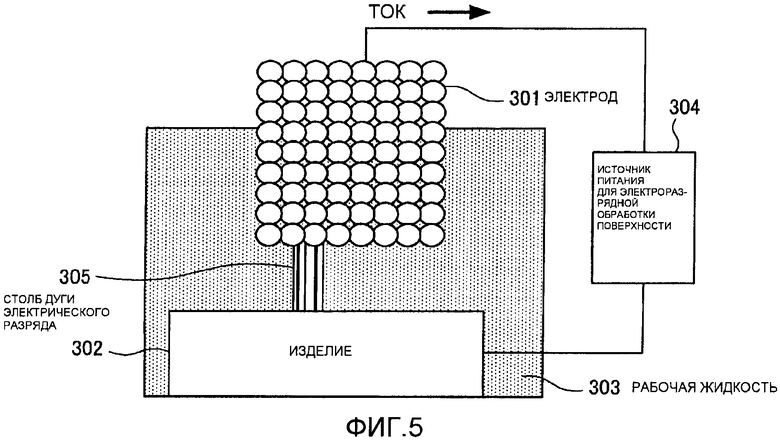

Фиг.5 является схематическим изображением конфигурации устройства электроразрядной обработки поверхности, которое осуществляет электроразрядную обработку поверхности согласно первому варианту осуществления настоящего изобретения.

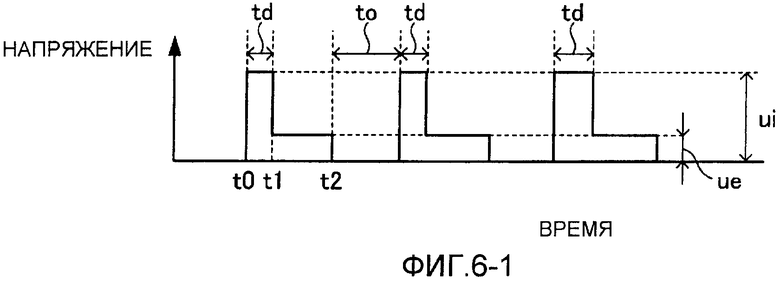

Фиг.6-1 является графиком, показывающим один пример импульсного режима электрического разряда при электроразрядной обработке поверхности и показывающим форму кривой напряжения между электродом и изделием при электрическом разряде.

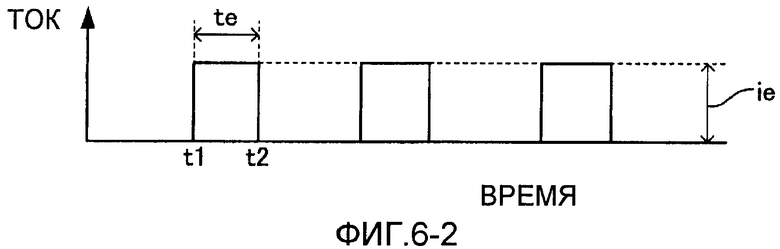

Фиг.6-2 является графиком, показывающим другой пример импульсного режима электрического разряда при электроразрядной обработке поверхности и показывающим форму кривой тока, протекающего при электрическом разряде.

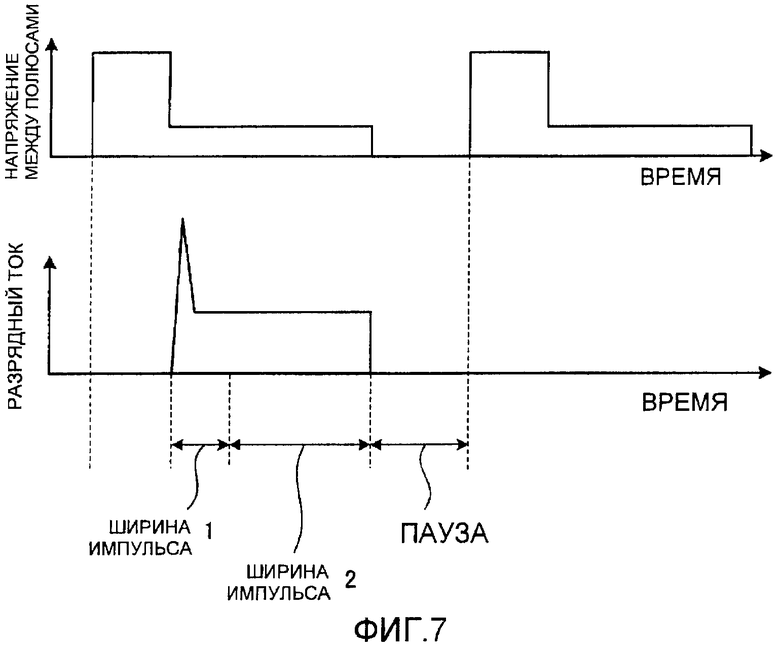

Фиг.7 является графиком, показывающим другой пример импульсного режима электрического разряда при электроразрядной обработке поверхности.

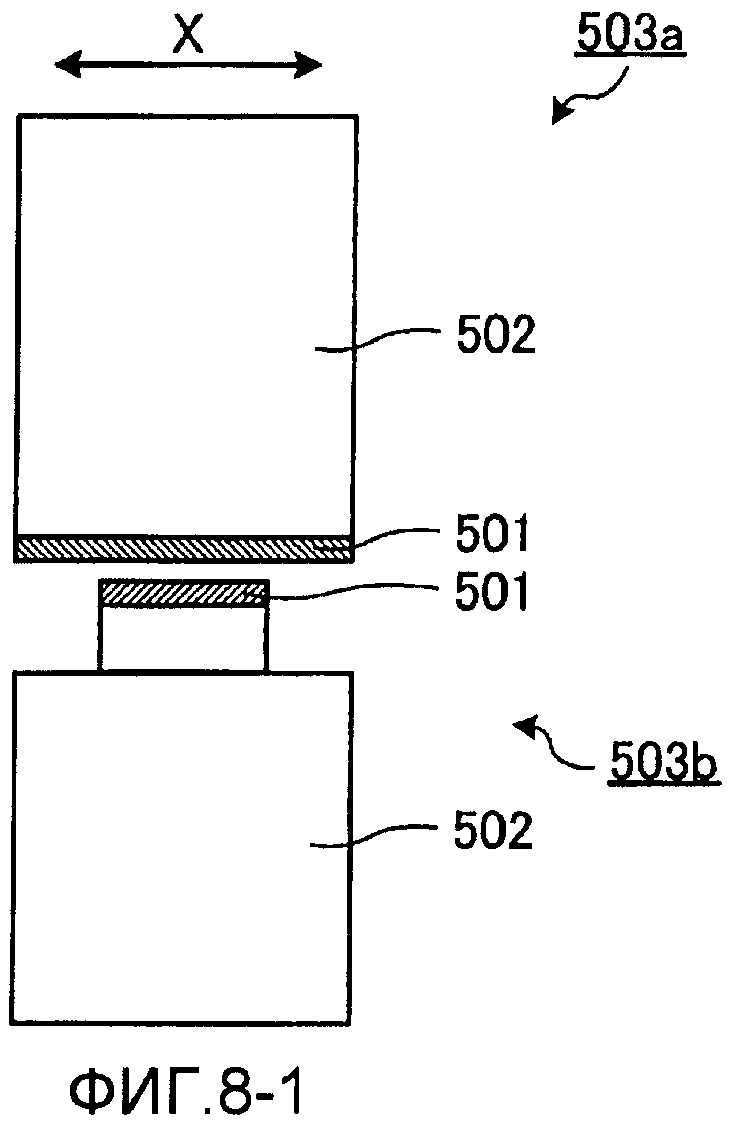

Фиг.8-1 является схемой, показывающей испытываемые образцы, полученные наплавкой пленок согласно первому варианту осуществления на тела соответствующих испытываемых образцов с использованием сварки ВИА.

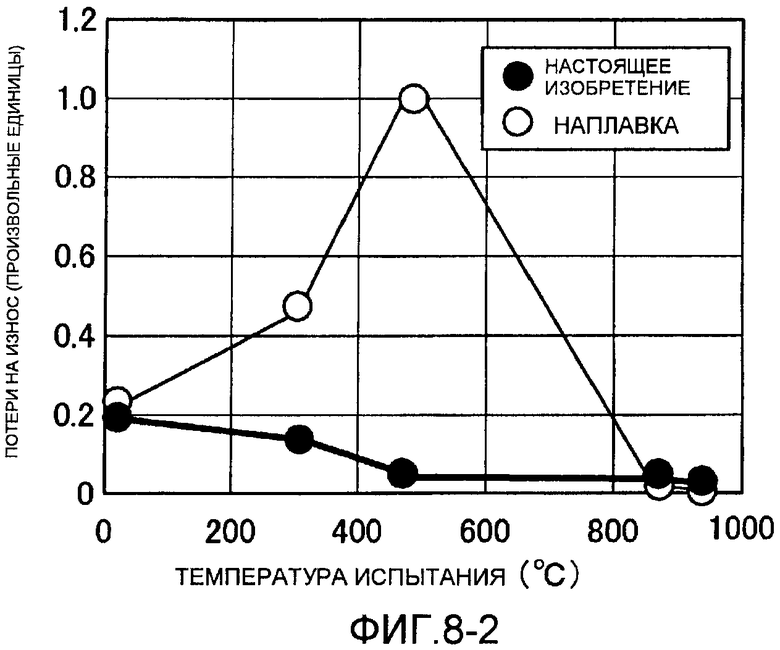

Фиг.8-2 является графиком для сравнения соотношения между температурой и потерями на износ пленки согласно первому варианту осуществления с примером, в котором испытываемые образцы получали сваркой.

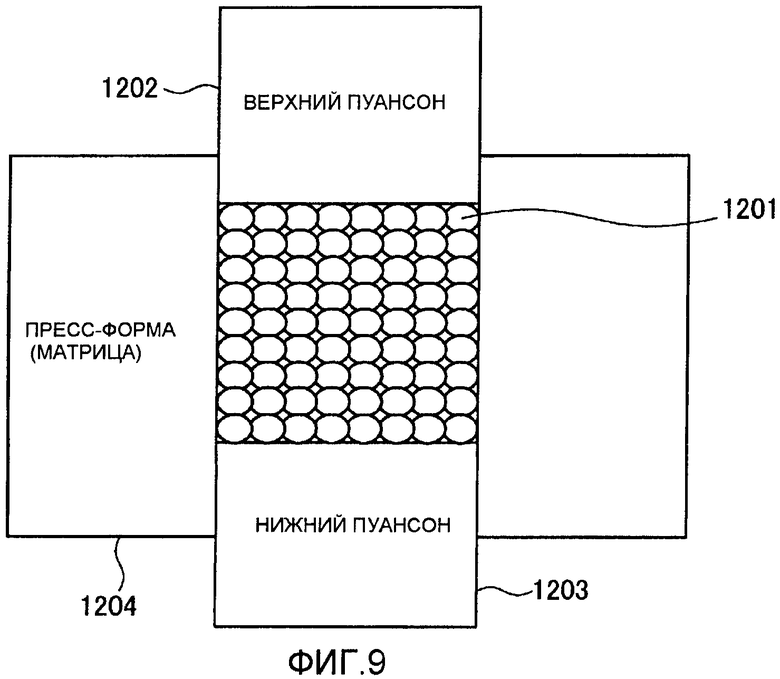

Фиг.9 является видом в разрезе, поясняющим идею формования порошка согласно четвертому варианту осуществления настоящего изобретения.

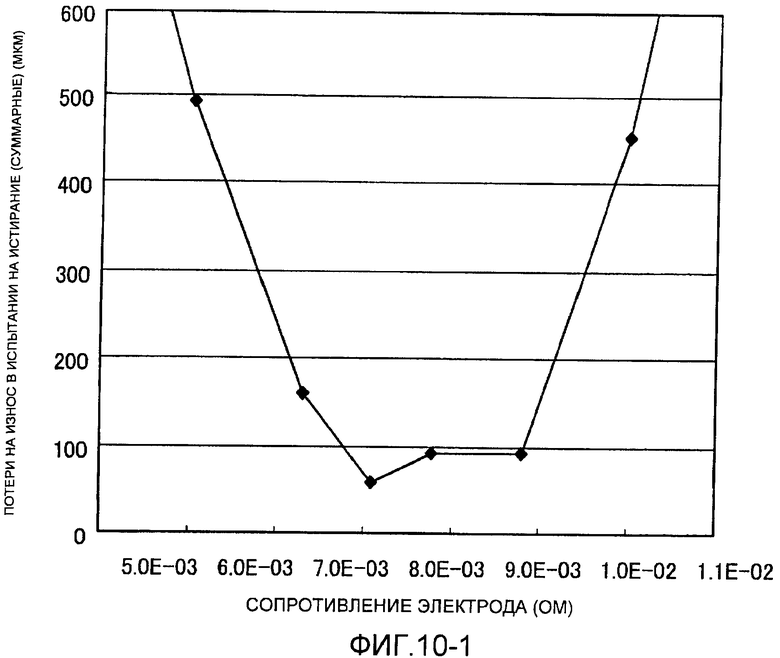

Фиг.10-1 является характерным графиком, показывающим соотношение между электрическим сопротивлением и потерями на износ у испытываемых образцов, когда испытание на скольжение проводили с использованием пленок, образованных множеством электродов, поверхности которых обладали разными электрическими сопротивлениями.

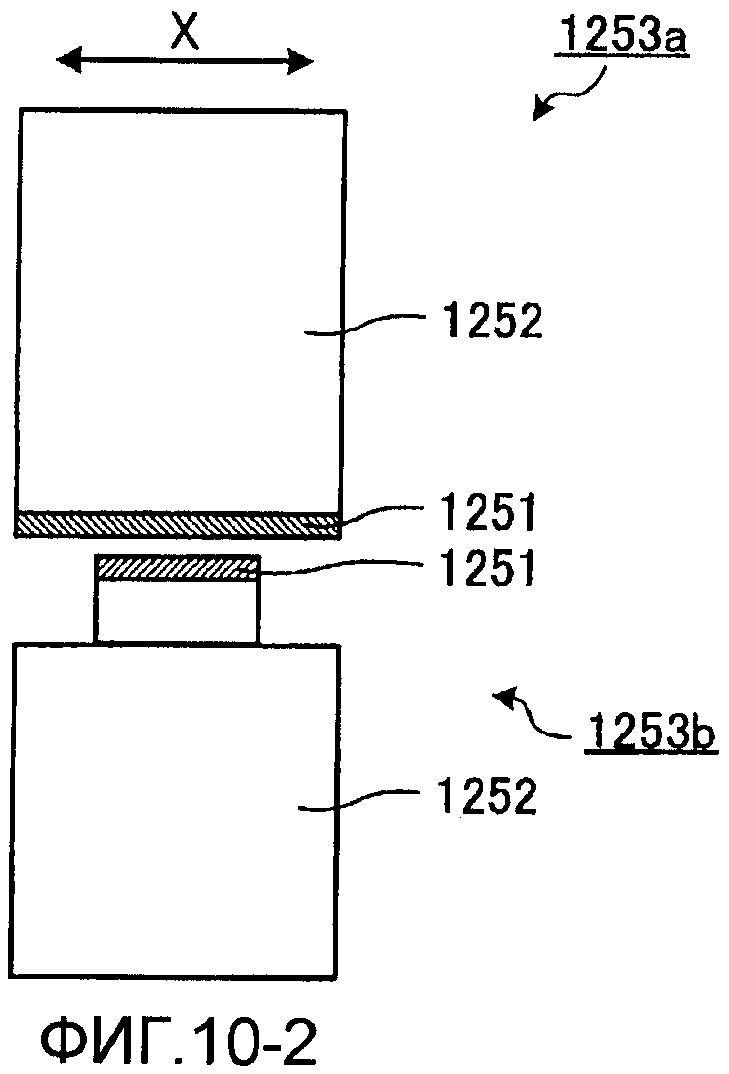

Фиг.10-2 является схемой испытываемых образцов, полученных наплавкой пленок согласно четвертому варианту осуществления на тела соответствующих испытываемых образцов с использованием сварки ВИА.

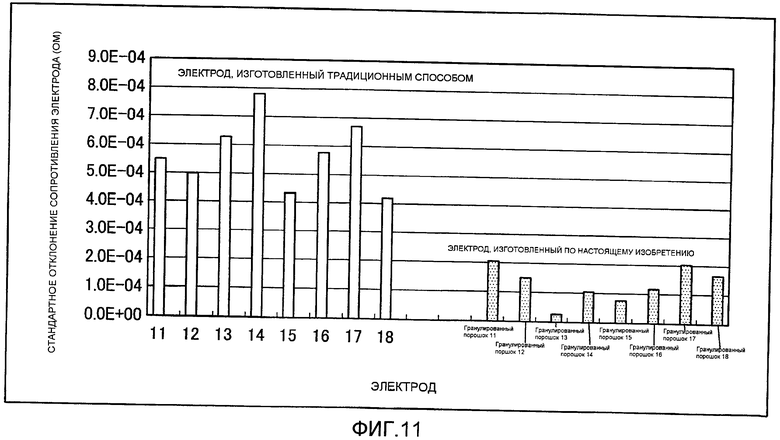

Фиг.11 является диаграммой, показывающей стандартное отклонение сопротивления на поверхности электрода согласно четвертому варианту осуществления настоящего изобретения.

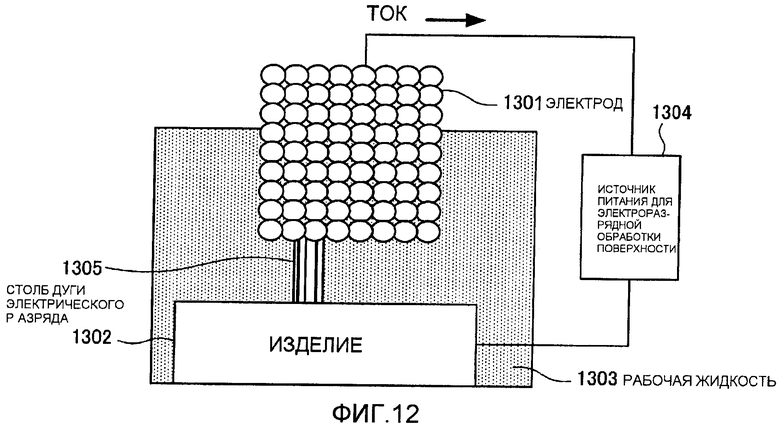

Фиг.12 является схематическим изображением конфигурации устройства электроразрядной обработки поверхности, которое осуществляет электроразрядную обработку поверхности согласно четвертому варианту осуществления настоящего изобретения.

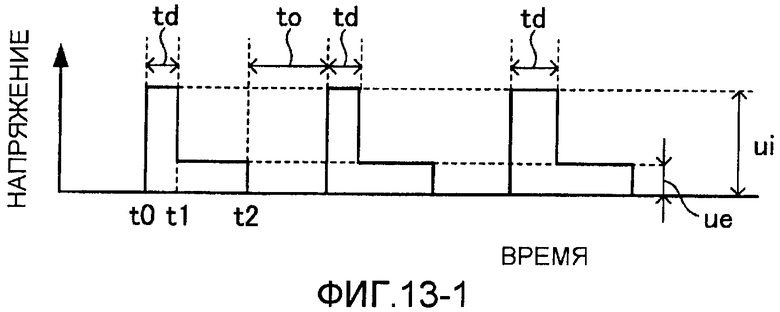

Фиг.13-1 является графиком, показывающим один пример импульсного режима электрического разряда при электроразрядной обработке поверхности и показывающим форму кривой напряжения между электродом и изделием при электрическом разряде.

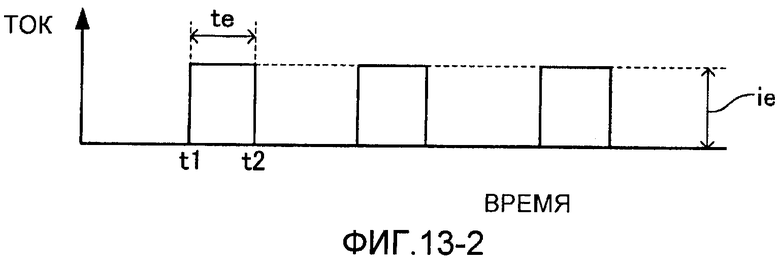

Фиг.13-2 является графиком, показывающим другой пример импульсного режима электрического разряда при электроразрядной обработке поверхности и показывающим форму кривой тока, протекающего при электрическом разряде.

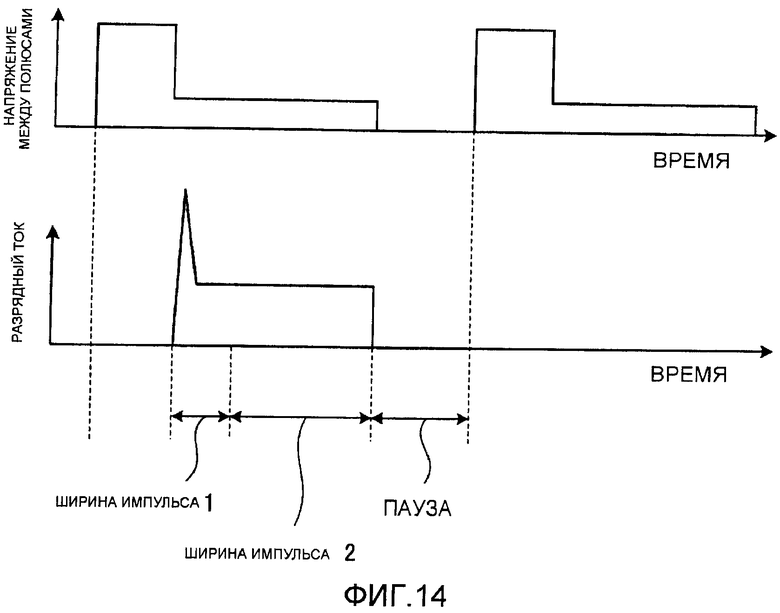

Фиг.14 является графиком, показывающим другой пример импульсного режима электрического разряда при электроразрядной обработке поверхности.

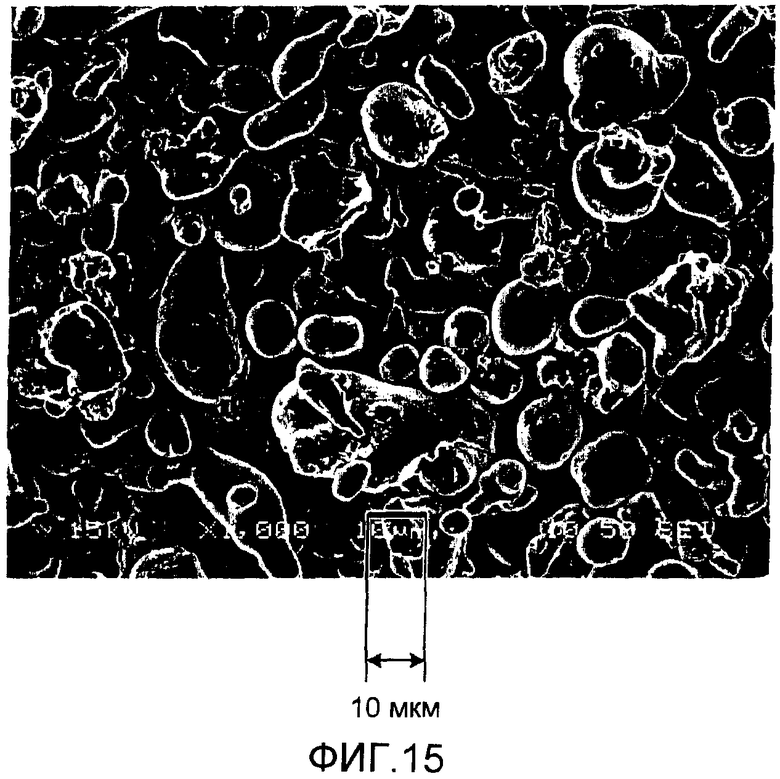

Фиг.15 является СЭМ-снимком состояния порошка кобальтового (Co) сплава, являющегося исходным порошковым материалом.

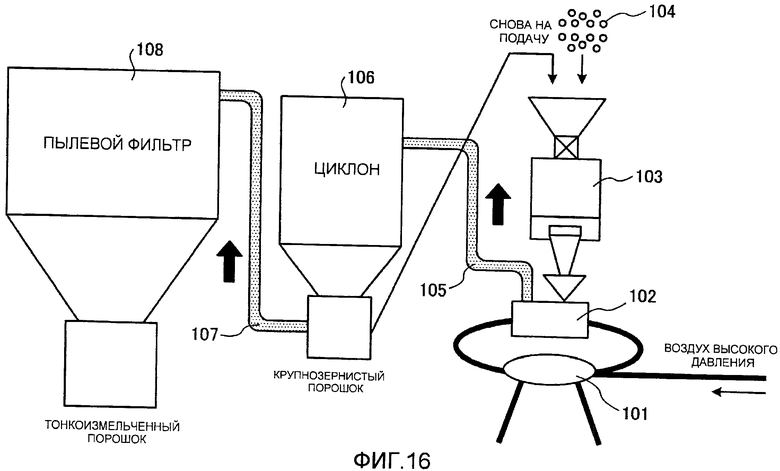

Фиг.16 является схематическим изображением одного примера конфигурации спиральной струйной мельницы.

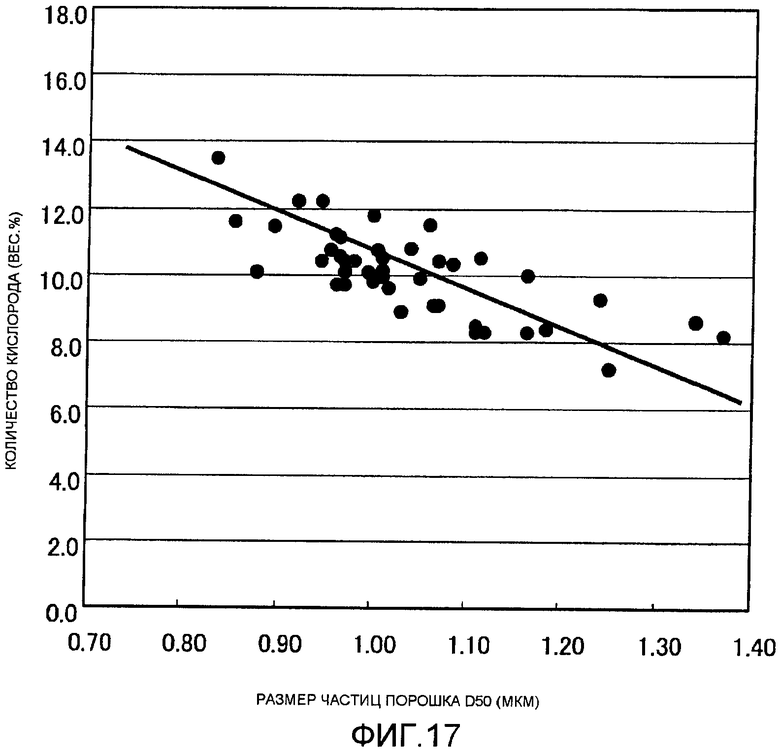

Фиг.17 является характерным графиком, показывающим соотношение между размером частиц порошка и концентрацией содержащегося в порошке кислорода согласно пятому варианту осуществления настоящего изобретения.

Фиг.18 является характерным графиком, показывающим соотношение между температурой и потерями на износ у испытываемых образцов, когда испытание на скольжение проводили с традиционным износостойким материалом.

Фиг.19 является схемой, показывающей испытываемые образцы, полученные наплавкой традиционного износостойкого материала на тела соответствующих испытываемых образцов с использованием сварки ВИА.

[0020] Пояснение ссылочных позиций

Лучшие варианты осуществления изобретения

[0021] Сначала кратко поясняется суть настоящего изобретения. Авторы настоящего изобретения в результате своих исследований обнаружили, что решение, согласно которому смешивают окисленный металлический порошок, органическое связующее и растворитель и сушат с получением гранулированного порошка, и этот гранулированный порошок используют для изготовления электрода для электроразрядной обработки поверхности, позволяет изготавливать электрод без колебаний плотности и сопротивления. Кроме того, таким электродом можно сформировать пленку, имеющую отличную износостойкость в диапазоне от низкой температуры до высокой температуры.

[0022] В традиционных изобретениях считается важным не допустить окисления металла; однако в способе изготовления электрода для электроразрядной обработки поверхности согласно настоящему изобретению важно получить окисленный металлический порошок с диапазоном концентрации кислорода от 4 вес.% до 16 вес.%. Например, в качестве способа получения такого порошка сначала в определенных количествах смешивают порошки оксидов металлов. Затем смешанный порошок нагревают в течение от 10 минут до 10 часов при температуре от 100°C до 500°C в окислительной атмосфере, такой как печь с естественной тягой. Затем порошок измельчают, используя струйную мельницу, в окислительной атмосфере так, чтобы отрегулировать средний размер его частиц на уровне от 0,5 мкм до 1,7 мкм.

[0023] Чтобы получить электрод без трещин или колебаний плотности и сопротивления, необходимо гранулировать измельченный и окисленный металлический порошок, провести формование гранулированного порошка и затем спекание формованного порошка с получением электрода. Этого можно достичь надлежащим выбором окисленного металлического порошка, органического связующего и растворителя, смешением выбранных компонентов при надлежащем соотношении между компонентами смеси и гранулированием порошка со средним размером частиц от 10 мкм до 100 мкм, используя гранулятор, такой как распылительная сушилка. Используемый здесь окисленный металлический порошок включает металлический порошок, содержащий оксид по меньшей мере одного или более элементов, выбранных из кремния (Si), хрома (Cr), железа (Fe), кобальта (Co), никеля (Ni), циркония (Zr), молибдена (Mo), бария (Ba), рения (Re) и вольфрама (W).

[0024] В качестве органического связующего гранулированного порошка используется по меньшей мере одно из парафина, изобутилметакрилата, стеариновой кислоты и поливинилового спирта (ПВС). В качестве растворителя для использования выбирается по меньшей мере один или более из воды, этанола, бутанола, пропанола, гептана, изобутана, ацетона и н-гексана. При этом предпочтительно, чтобы органическое связующее составляло от 1 вес.% до 20 вес.% от веса окисленного металлического порошка. Предпочтительно также, чтобы для гранулирования использовался раствор, в котором объемное отношение суммарного объема растворенных компонентов окисленного металлического порошка и органического связующего к растворителю составляло от 2 об.% до 30 об.%.

[0025] Электрод изготавливают на этапах формования прессованием полученного гранулированного порошка при давлении прессования от 50 МПа до 200 МПа, выдерживания прессовки в течение от 30 минут до 2 часов в диапазоне температур от 150°C до 400°C и затем спекания прессовки в течение от 1 часа до 4 часов при температуре от 600°C до 1000°C. Благодаря этим этапам при изготовлении электрода для электроразрядной обработки поверхности можно избежать растрескивания электрода, а также предотвращаются колебания плотности и сопротивления. Проводя электроразрядную обработку поверхности изготовленным таким образом электродом для электроразрядной обработки поверхности, можно сформировать пленку с отличной износостойкостью в диапазоне температур от низкой температуры до высокой температуры.

[0026] Электрод для электроразрядной обработки поверхности согласно настоящему изобретению характеризуется тем, что электрическое сопротивление на поверхности самого электрода, измеренное с использованием четырехполюсного метода, составляет от 5×10-3 Ом до 10×10-3 Ом, и тем, что концентрация кислорода в электроде составляет от 4,5 вес.% до 10 вес.%. Проводя электроразрядную обработку поверхности выполненным таким образом электродом согласно настоящему изобретению, можно сформировать пленку с отличной износостойкостью в диапазоне температур от низкой температуры до высокой температуры.

[0027] Ниже со ссылкой на приложенные чертежи подробно объясняются примерные варианты реализации электрода для электроразрядной обработки поверхности и способа изготовления электрода для электроразрядной обработки поверхности согласно настоящему изобретению. Следует отметить, что настоящее изобретение не ограничено нижеследующим описанием, а поэтому возможны любые модификации без отклонения от объема настоящего изобретения. Для облегчения понимания детали на приложенных чертежах могут имеет разные графические масштабы.

Первый вариант осуществления

[0028] Ниже поясняется первый вариант осуществления настоящего изобретения, в котором в качестве примера используется материал из "28 вес.% Mo (молибдена), 17 вес.% Cr (хрома), 3 вес.% Si (кремния), а остальное Co (кобальт)". Однако в настоящем изобретении этот же результат может быть получен также при использовании любого другого материала, отличного от этого материала, например, материалов, раскрываемых в других вариантах осуществления.

[0029] Фиг.1 является схемой, объясняющей способ получения порошка из металлического лома, используя способ распыления водой. Способ распыления водой является способом получения металлического порошка распылением расплавленного металла водой высокого давления и отверждением расплавленного металла. Сначала металл, который является смесью 28 вес.% Mo (молибдена), 17 вес.% Cr (хрома), 3 вес.% Si (кремния), а остальное Co (кобальт), плавят и подают в емкость, называемую разливочным устройством. Расплавленный металл 12, вытекающий из разливочного устройства 11, разливается в зону распылительного отверстия, называемого соплом 13, в заданном количестве. При этом выбрасывают струи воды 14 высокого давления, вызывая распыление и тонкое диспергирование расплавленного металла 12, и, застывая, металл собирается в виде порошка 15 в предусмотренном внизу резервуаре (не показан).

[0030] В способе распыления водой обычно получают порошок из частиц со средним размером от десятков до сотен микрометров (мкм). С другой стороны, так как настоящее изобретение требует тонких порошков, порошок со средним размером частиц в несколько мкм получают повышением давления воды.

[0031] Однако, используя только способ распыления водой, нельзя получить удовлетворительно тонкий порошок. Поэтому порошок, полученный способом распыления водой, фракционируют, получая порошок со средним размером частиц 3 мкм или менее. В данном варианте осуществления поясняется порошок со средним размером частиц 3 мкм или менее, но более предпочтителен порошок со средним размером частиц примерно 1 мкм или менее. Однако, если порошок со средним размером частиц примерно 1 мкм или менее получают фракционированием, скорость накопления чрезвычайно снижается, и тем самым возрастает стоимость производства. Таким образом, в настоящее время подходящим с точки зрения промышленного производства порошка является порошок со средним размером частиц примерно 3 мкм. Следует отметить, что хотя в данном варианте осуществления поясняется способ распыления водой, не возникнет никаких технологических проблем, если даже будет применяться любой другой способ, такой как распыление газом.

[0032] Ниже поясняется способ окисления порошка, полученного вышеуказанным способом. Порошок со средним размером частиц 3 мкм, полученный способом распыления водой, помещают в окислительную атмосферу. В следующем примере использовали печь с воздушной атмосферой. Порошок помещали в выполненную из углерода емкость, и эту емкость ставили в печь с воздушной атмосферой, где его нагревали 24 часа при температуре 500°C. Нагреватель печи выключали, воздушная атмосфера в печи остывала естественным образом до комнатной температуры, и порошок вынимали из печи. По результатам измерения количество содержащегося в порошке кислорода составляло 8 вес.%. Количество содержащегося в порошке кислорода меняется в зависимости от температуры нагревания, длительности нагревания, материала порошка и размера частиц порошка. Порошок окисляется легче по мере того, как температура нагревания повышается, продолжительность нагревания увеличивается, а размер частиц порошка уменьшается. В результате повышается количество содержащегося в порошке кислорода.

[0033] Из анализа результатов экспериментов понятно, что диапазон от 4 вес.% до 16 вес.%, предпочтительно - от 6 вес.% до 14 вес.%, является подходящим количеством содержащегося в порошке кислорода. Если количество содержащегося в порошке кислорода превышает этот диапазон, то прочность образованной пленки становится низкой. Если количество содержащегося в порошке кислорода превысит 16 вес.%, то, в частности, становится очень трудно однородно формовать порошок на этапе формования, описываемом позднее. Кроме того, если количество содержащегося в порошке кислорода меньше 4 вес.%, то ухудшается износостойкость образованной пленки, что затрудняет уменьшение износа в диапазоне промежуточных температур, как поясняется в традиционной технологии.

[0034] Ниже поясняется этап формования электрода. Чтобы сформовать однородную прессовку за счет улучшения сыпучести порошка, когда пресс-форма наполняется порошком для формовки прессованием с использованием этой пресс-формы, ускорения распространения давления прессования внутри порошка и снижения трения между стенками пресс-формы и порошком, в измельченный порошок в качестве органического связующего добавляют нефтяной парафин (парафин) при весовом отношении к порошку 10%. Весовое отношение количества органического связующего к измельченному порошку должно быть задано в диапазоне от 1 вес.% до 20 вес.%.

[0035] Если содержание органического связующего составляет 1 вес.% или менее, то оно не действует как связующее, и поэтому давление прессования не будет распределяться равномерно, и прочность прессовки будет низкой, что затрудняет обращение с прессовкой. С другой стороны, если содержание органического связующего превышает 20 вес.%, то порошок прилипает к пресс-форме при прессовании, и прессовка может треснуть, так как порошок не удаляется из пресс-формы. Поэтому количество органического связующего следует задавать на уровне от 1 вес.% до 20 вес.% относительно измельченного порошка. Если количество попадает в пределы этого диапазона, можно корректировать пористость искомой прессовки, регулируя соотношение компонентов в смеси между порошком и органическим связующим.

[0036] В качестве растворителя для равномерного смешения парафина с измельченным порошком использовали н-гексан. Н-гексан смешивали с парафином в количестве 10 вес.% от веса порошка для растворения парафина и затем туда добавляли измельченный порошок кобальтового (Co) сплава и перемешивали дальше.

[0037] При этом количество н-гексана регулировали так, чтобы масса (масса растворенных веществ) измельченного порошка кобальтового (Co) сплава и органического связующего составляла 10 об.% от н-гексана, являющегося растворителем. Если концентрация растворенных веществ относительно растворителя низка, то сушка становится затруднительной, а значит, нельзя получить гранулированный порошок. С другой стороны, если концентрация растворенных веществ слишком высока, то порошок выпадает в осадок, а значит, концентрация раствора становится неоднородной. Это затрудняет получение однородного гранулированного порошка. Таким образом, необходимо контролировать, чтобы растворенный компонент составлял по отношению к растворителю от 2 об.% до 30 об.%. Задавая суммарный объем измельченного порошка кобальтового (Co) сплава и органического связующего в этом диапазоне, можно получить однородный гранулированный порошок.

[0038] В данном варианте осуществления сначала примешивали воск в растворитель, а затем в смешанный растворитель вводили порошок, но можно сначала вводить в него измельченный порошок кобальтового (Co) сплава и смешивать.

[0039] Выше был пояснен пример применения парафина в качестве органического связующего, но органическое связующее может быть не только парафином, но и изобутилметакрилатом, стеариновой кислотой или поливиниловым спиртом.

[0040] Кроме того, даже если в качестве растворителя используется гептан или изобутан, а не н-гексан, то когда применяется парафин, его также можно растворить. Если используется какой-то другой растворитель, парафин может не раствориться в достаточной степени. Таким образом, диспергируя парафин в состоянии порошка, также можно получить гранулированный порошок. Другие растворители включают воду, этанол, бутанол, пропанол и ацетон.

[0041] Далее, на этапе гранулирования, использовали сухой гранулятор, называемый обычно распылительной сушилкой, чтобы распылить смешанный раствор в атмосфере, в которой циркулирует высокотемпературный азот, и растворитель высыхает. Во время сушки компонент-растворитель (в данном варианте осуществления н-гексан) испаряется из смешанного раствора, и смешанный раствор превращается в сферический гранулированный порошок, в котором однородно распределены окисленный металлический порошок и органическое связующее. Гранулированный порошок имеет высокую сыпучесть благодаря его малому углу естественного откоса, что позволяет получить прессовку, в которой при ее формовании пустоты образуются равномерно и которая не имеет колебаний плотности и сопротивления.

[0042] Чтобы получить электрод, имеющий равномерные плотность и сопротивление, что является целью настоящего изобретения, средний размер частиц гранулированного порошка предпочтительно составляет от 10 мкм до 100 мкм. Если средний размер его частиц составляет 10 мкм или менее, сыпучесть порошка становится низкой, и трудно равномерно наполнить пресс-форму порошком. С другой стороны, если размер частиц порошка составляет 100 мкм или более, пустоты, остающиеся, когда порошок формуют прессованием, легко увеличиваются в размерах, и, таким образом, нельзя получить однородный электрод.

[0043] В данном варианте осуществления пояснен пример применения распылительной сушилки для грануляции, но гранулированный порошок можно получать, используя любой другой способ, например в грануляторе с псевдоожиженным слоем и в барабанном грануляторе.

[0044] Ниже со ссылкой на фиг.2 поясняется этап формования гранулированного порошка. Фиг.2 является видом в разрезе, показывающим идею этапа формования гранулированного порошка согласно данному варианту осуществления. На фиг.2 пространство, окруженное верхним пуансоном 202 пресс-формы, нижним пуансоном 203 пресс-формы и матрицей 204 пресс-формы, заполнено гранулированным порошком 201, полученным на предыдущем этапе. Затем гранулированный порошок 201 уплотняют и формуют с получением неспеченной прессовки (прессовки). При электроразрядной обработке поверхности, поясняемой далее, неспеченная прессовка (прессовка) используется в качестве разрядного электрода.

[0045] Давление прессования и температуру спекания для формования гранулированного порошка задают в диапазоне от 50 МПа до 200 МПа, а диапазон температура нагревания - от 600°C до 1000°C, хотя они будут различаться в зависимости от сопротивления и концентрации кислорода в искомом электроде. В данном варианте осуществления гранулированный порошок формовали при давлении 100 МПа, получив прессовку длиной 100 мм, шириной 11 мм и толщиной 5 мм. Следует отметить, что до формования пресс-форму подвергали вибрации, чтобы она равномерно наполнялась порошком, и к порошку прикладывали давление и формовали. Если давление формования ниже 50 МПа, между частицами гранулированного порошка остаются пустоты, и поэтому нельзя получить однородный электрод. Если давление формования превышает 200 МПа, возникают некоторые проблемы, например в электроде могут возникнуть трещины, и электрод нельзя будет вынуть из пресс-формы. Таким образом, давление формования предпочтительно составляет от 50 МПа до 200 МПа.

[0046] Полученную неспеченную прессовку (прессовку) подвергают спеканию. В качестве этапа удаления органического связующего из электрода при нагревании неспеченную прессовку выдерживают в течение примерно от 30 минут до 2 часов при температуре от 150°C до 400°C, чтобы обеспечить стабильное и достаточное удаление органического связующего из спеченной прессовки. Обычно органическое связующее имеет свойство расширяться при нагревании, и поэтому, если органическое связующее нагреть быстро, в электроде может легко возникнуть дефект качества, такой как вспучивание или растрескивание. Таким образом, нагрев до температуры спекания не должен производиться за один раз, и прессовку необходимо временно выдерживать до тех пор, пока из нее не будет полностью удалено органическое связующее.

[0047] В данном варианте осуществления неспеченную прессовку (прессовку) выдерживали в вакуумной печи в течение 30 минут при температуре 200°C и затем нагревали до 300°C в течение 1 часа. Далее неспеченную прессовку нагревали до 700°C в течение 1 часа, выдерживали примерно 1 час и охлаждали до комнатной температуры, получая электрод, выполненный из порошка кобальтового (Co) сплава.

[0048] Сопротивление электрода на его поверхности с длиной 100 мм и шириной 11 мм, являющейся прессованной поверхностью электрода из кобальтового (Co) сплава, измеряли измерителем удельного поверхностного сопротивления, используя четырехполюсный метод, в котором расстояние между электродами составляло 2 мм. В результате измерения сопротивление электрода составляло 7,5×10-3 Ом.

[0049] Электрод разрушается за счет энергии импульсного разряда и расплавляется с образованием пленки, как показано в последнем разделе, и, таким образом, важно то, легко ли или нет разрушается электрод в результате электрического разряда. В таком электроде подходящим значением измеренного четырехполюсным методом сопротивления поверхности электрода является диапазон от 5×10-3 Ом до 10×10-3 Ом, а более предпочтителен диапазон от 6×10-3 Ом до 9×10-3 Ом.

[0050] Множество изготовленных таким образом электродов с разными сопротивлениями поверхности использовали для формирования пленок, применяя способ электроразрядной обработки поверхности, поясняемый ниже, и на этих пленках проводили испытание на скольжение. Результат испытания показан на фиг.3-1. На фиг.3-1 по горизонтальной оси отложено сопротивление поверхности электрода в омах (Ом). По вертикальной оси отложены потери электрода на износ. Что касается испытываемых образцов, то их (верхний испытываемый образец 253a и нижний испытываемый образец 253b) получили наплавкой пленок 251 на тела 252 соответствующих испытываемых образцов, используя сварку ВИА, как показано на фиг.3-2.

[0051] Верхний испытываемый образец 253a и нижний испытываемый образец 253b располагали так, чтобы пленки 251 были обращены друг к другу. Испытание проводили, приводя испытываемые образцы в скользящее возвратно-поступательное движение в направлении X на фиг.3-2 на протяжении 1×106 циклов с частотой 40 Гц и амплитудой 0,5 мм, при одновременном приложении нагрузки так, что давление на их поверхность составляло 7 МПа. Следует отметить, что пленку наплавляли на тело 252 испытываемого образца и затем пленку шлифовали, чтобы сгладить поверхность пленки 251.

[0052] Как ясно из фиг.3-1, когда используется электрод с диапазоном сопротивлений поверхности от 5×10-3 Ом до 10×10-3 Ом, потери на износ малы, а когда используется электрод с диапазоном сопротивлений от 6×10-3 Ом до 9×10-3 Ом, потери на износ особенно низки. Следовательно, для электрода, используемого в данном варианте осуществления, в качестве измеренного четырехполюсным методом сопротивления поверхности электрода подходящей величиной является диапазон от 5×10-3 Ом до 10×10-3 Ом, а более предпочтителен диапазон от 6×10-3 Ом до 9×10-3.

[0053] Электрический режим для электроразрядной обработки поверхности, использованной при испытании на скольжение, таков, что во время периода разрядных импульсов прикладывается ток с формой кривой, имеющей малую ширину и высокий пик, как показано на фиг.7, описываемой позднее, причем величина тока на участке высокого пика составляет примерно 15 A, величина тока на участке низкого пика составляет примерно 4 A, а длительность разряда (ширина разрядного импульса) составляет примерно 10 мкс.

[0054] Фиг.4 показывает стандартное отклонение сопротивлений, измеренных на электроде четырехполюсным методом в трех точках, например, на обоих его концах и в середине в его продольном направлении. На фиг.4 горизонтальная ось показывает электроды, а по вертикальной оси отложено стандартное отклонение сопротивлений, измеренных в трех точках. Для сравнения на фиг.4 показаны также сопротивления электродов, формованных прессованием и изготовленных традиционным способом. Электроды изготавливали следующим образом: форма электрода: длина 100 мм×ширина 11 мм×толщина 5 мм, давление прессования: 100 МПа и спекание в вакууме: 700°C×1 час. Из диаграммы очевидно, что имеются достаточно малые колебания сопротивления в каждом положении в продольном направлении электродов, в которых используется порошок по настоящему изобретению.

[0055] Количество кислорода в электроде, изготовленном в данном варианте осуществления, измеряли методом поглощения инфракрасного излучения, и в результате концентрация кислорода составила 8 вес.%. Концентрация кислорода в электроде не всегда равна концентрации в использованном порошке. Чтобы проявлять отличную износостойкость в широком диапазоне температур, в конечном счете важно количество кислорода в пленке, но когда количество кислорода в пленке составляет от 5 вес.% до 9 вес.%, может быть получена пленка с самой лучшей износостойкостью.

[0056] Сопротивление и концентрация кислорода в электроде определяются концентрацией кислорода в используемом порошке, а также количеством связующего, давлением прессования и температурой спекания при изготовлении электрода. Таким образом, важно при изготовлении электрода надлежащим образом контролировать выполнение этих требований с тем, чтобы сопротивление и количество кислорода в электроде находилось в соответствующих диапазонах.

[0057] Далее, на обрабатываемом материале (изделии) формируют пленку посредством электроразрядной обработки поверхности, используя изготовленный вышеуказанным образом электрод. Фиг.5 является схематическим изображением конфигурации устройства электроразрядной обработки поверхности, которое осуществляет электроразрядную обработку поверхности в данном варианте осуществления. Как показано на фиг.5, устройство электроразрядной обработки поверхности согласно данному варианту осуществления включает в себя электрод 301, выполненный из гранулированного порошка кобальтового (Co) сплава, масло в качестве рабочей жидкости 303, узел подачи рабочей жидкости (не показан), который погружает электрод 301 и изделие 302 в рабочую жидкость или подает рабочую жидкость 303 между электродом 301 и изделием 302, и источник 304 питания для электроразрядной обработки поверхности, который прикладывает напряжение между электродом 301 и изделием 302, создавая импульсный разряд (столб дуги 305). На фиг.5 опущены некоторые конструктивные элементы, которые не относятся напрямую к настоящему изобретению, такие как узел привода, который регулирует относительное положение между источником 304 питания для электроразрядной обработки поверхности и изделием 302.

[0058] Чтобы сформировать пленку на поверхности изделия с помощью устройства электроразрядной обработки поверхности, электрод 301 и изделие 302 располагают в рабочей жидкости 303 так, чтобы они были обращены друг к другу, и в рабочей жидкости 303 между электродом 301 и изделием 302 создают импульсный разряд посредством источника 304 питания для электроразрядной обработки поверхности. На поверхности изделия образуется пленка из материала электрода за счет разрядной энергии импульсного разряда, или же за счет этой разрядной энергии на поверхности изделия образуется пленка из вещества, с которым реагирует материал электрода. На электроде 301 используется отрицательная полярность, а на изделии 302 - положительная полярность. Как показано на фиг.5, между электродом 301 и изделием 302 создается столб дуги 305 электрического разряда.

[0059] Электроразрядную обработку поверхности проводили с применением изготовленного в этих условиях электрода из неспеченной прессовки с образованием пленки. Один пример импульсного режима электрического разряда при электроразрядной обработке поверхности показан на фиг.6-1 и фиг.6-2. Фиг.6-1 и фиг.6-2 являются графиками, показывающими один пример импульсного режима электрического разряда при электроразрядной обработке поверхности. Фиг.6-1 показывает форму кривой напряжения между электродом и изделием при электрическом разряде, а фиг.6-2 показывает форму кривой тока, протекающего во время электрического разряда. На фиг.6-1 напряжение электрода с отрицательной полярностью отложено по горизонтальной оси (положительным).

[0060] Как показано на фиг.6-1, в момент t0 между обоими полюсами прикладывается напряжение без нагрузки, ui, но ток между обоими полюсами начинает течь в момент t1 по истечении времени задержки разряда, td, и начинается электрический разряд. При этом напряжение является напряжением пробоя ue, а протекающий в это время ток является пиковым значением тока ie. Если приложение напряжения между двумя полюсами остановить в момент t2, ток течь не будет.

[0061] Интервал времени от t2 до t1 является шириной импульса te. После паузы "to" к обоим полюсах снова прикладывается напряжение с той же формой кривой, как в интервале времени от t0 до t2. Другими словами, как показано на фиг.6-1, между электродом для электроразрядной обработки поверхности и изделием прикладывается пульсирующее напряжение.

[0062] В данном варианте осуществления, когда форма кривой тока является прямоугольной, как показано на фиг.6-2, подходящие электрический режим разрядного импульса во время электроразрядной обработки поверхности таков, что величина пикового тока ie=2-10 A, а длительность разряда (ширина разрядного импульса) te=5-20 мкс. Однако эти диапазоны могут немного сдвигаться в зависимости от того, насколько легко разрушается электрод. Кроме того, стало понятным, что для того чтобы более удовлетворительно разрушать электрод импульсами электрического разряда, эффективной является форма кривой тока, ширина которой в период разрядного импульса является узкой, а пик - высоким, как показано на фиг.7. На фиг.7 напряжение электрода с отрицательной полярностью отложено по горизонтальной оси (положительным).

[0063] Используя такую форму кривой тока, электрод может разрушаться током, имеющим форму кривой с высоким пиком, как показано на фиг.7, а плавление может продолжаться током, имеющим форму кривой с низким пиком и большой шириной, как показано на фиг.7, что позволяет формировать пленку на изделии 302 с высокой скоростью. В этом случае подходящая величина тока на участке кривой с высоким пиком составляла примерно от 10 A до 30 A, подходящая величина тока на участке кривой с низким пиком и большой шириной составляла примерно от 2 A до 6 A, а подходящая длительность разряда (ширина разрядного импульса) составляла примерно от 4 мкс до 20 мкс. Если ток на участке кривой с низким пиком и большой шириной ниже 2 A, то будет трудно продолжить разрядный импульс, и это приводит к усилению явления разрыва импульса, что означает, что ток прерывается в ходе операции.

[0064] Испытываемый образец, как показанный на фиг.8-1, сделали с пленкой, образованной электроразрядной обработкой поверхности при применении электрода для электроразрядной обработки поверхности согласно данному варианту осуществления, и проводили испытание на скольжение. В испытании на скольжение сначала формировали пленки 501 путем электроразрядной обработки поверхности, используя электрод для электроразрядной обработки поверхности согласно данному варианту осуществления, как показано на фиг.8-1. А также испытываемые образцы (верхний испытываемый образец 503a и нижний испытываемый образец 503b) получали, наплавляя пленки 501 на тела 502 соответствующих испытываемых образцов путем сварки ВИА. Верхний испытываемый образец 503a и нижний испытываемый образец 503b располагали так, чтобы пленки 501 были обращены друг к другу. Затем проводили испытание, приводя испытываемые образцы в возвратно-поступательное скользящее движение в направлении X по фиг.8-1 на протяжении 1×106 циклов с частотой 40 Гц и амплитудой 0,5 мм, причем одновременно прикладывалась нагрузка так, что давление на их поверхность составляло от 3 МПа до 7 МПа. Следует отметить, что пленку формировали на теле 252 испытываемого образца и затем эту пленку шлифовали, чтобы сгладить поверхность пленки 501.

[0065] Результат испытания на скольжение, проведенного вышеуказанным образом, показан на фиг.8-2. Фиг.8-2 является характерным графиком, иллюстрирующим соотношение между температурой и потерями на износ у испытываемого образца. На характерном графике с фиг.8-2 горизонтальная ось представляет собой температуру атмосферы, в которой проводили испытание на скольжение, и что касается данного испытания, то испытание на скольжение проводили при температурах в диапазоне от комнатной температуры до примерно 900°C. На характерном графике с фиг.8-2 вертикальная ось показывает суммарные потери на износ верхнего и нижнего испытываемых образцов 503a и 503b после испытания на скольжение (после 1×106 циклов скольжения). Следует отметить, что смазочное масло не наносили, и, таким образом, испытание на скольжение проводили без смазки.

[0066] На фиг.8-2 показан также результат испытания на скольжение для сравнительного примера. Испытание на скольжение проводили, формируя пленку из кобальтового (Co) сплава наплавлением и получая испытываемые образцы, как показано на фиг.8-1.

[0067] Из характерного графика с фиг.8-2 ясно, что когда используется пленка, образованная в результате электроразрядной обработки поверхности с применением электрода для электроразрядной обработки поверхности согласно данному варианту осуществления, потери на износ являются низкими в диапазоне от низких температур (примерно 300°C или ниже) до высоких температур (примерно 700°C или выше), что показывает отличную износостойкость. В частности, ясно, что потери на износ низки во всех диапазонах температур: в диапазоне низких температур (примерно 300°C или менее), в диапазоне промежуточных температур (от примерно 300°C до примерно 700°C) и в диапазоне высоких температур (примерно 700°C или выше), что показывает отличную износостойкость.

[0068] Следует отметить, что поскольку испытание на скольжение проводили с моделированием рабочей среды в газотурбинном двигателе летательного аппарата (самолета), то испытания при всех температурах осуществляют при установке заданной температуры после того, как температура предварительно повышена до уровня в 650°C.

[0069] Таким образом, что касается электрода для электроразрядной обработки поверхности согласно данному варианту осуществления, то, как объясняется выше, можно получить электрод для электроразрядной обработки поверхности, способный при электроразрядной обработке поверхности образовать пленку с отличной износостойкостью в диапазоне температур от низкой температуры до высокой температуры, путем измельчения и окисления металлического порошка так, чтобы количество содержащегося в нем кислорода находилось в диапазоне от 4 вес.% до 16 вес.%, смешения окисленного металлического порошка с органическим связующим и растворителем с получением жидкой смеси, использования жидкой смеси для получения гранулированного порошка путем грануляции и далее формования гранулированного порошка с получением прессовки.

Второй вариант осуществления

[0070] В первом варианте осуществления поясняется случай, когда в качестве воска (органического связующего), добавляемого в измельченный порошок, используется парафин, но в настоящем изобретении в качестве органического связующего, добавляемого в измельченный порошок, может также использоваться акриловая смола. Ниже, во втором варианте осуществления поясняется случай, когда в качестве органического связующего, добавляемого в измельченный порошок, используется акриловая смола.

[0071] Имеющийся в продаже порошок кобальтового (Co) сплава со средним размером частиц 10 мкм, который смешан в пропорции "28 вес.% молибдена (Mo), 17 вес.% хрома (Cr), 3 вес.% кремния (Si), а остальное кобальт (Co)", измельчали с получением порошка со средним размером частиц примерно 1,5 мкм способом распыления и фракционирования. После этого порошок нагревали, как поясняется в первом варианте осуществления.

[0072] Акриловый воск в качестве воска (органического связующего) смешивали с порошком при весовом отношении к порошку 8 вес.%, получая жидкую смесь. В качестве акриловой смолы использовали BR-смолу производства Mitsubishi Rayon Co. Ltd., в качестве растворителя использовали ацетон, а концентрацию растворенных веществ по отношению к ацетону задавали на уровне 15 об.%.

[0073] После этого BR-смолу, ацетон и измельченный порошок одновременно смешивали смесителем. Как объясняется в первом варианте осуществления, раствор подавали в распылительную сушилку в таких условиях, что скорость вращения атомайзера задавали на уровне 10000 об/мин, а расход раствора составлял 2 кг в час. Азот осушали при таких условиях по температуре, что температура на входе составляла 100°C, а температура на выходе - 70°C. В результате получали гранулированный порошок со средним размером частиц от 20 мкм до 30 мкм.

[0074] Затем гранулированный порошок уплотняли и формовали с приданием электроду формы размерами 50 мм×11 мм×5 мм при давлении прессования 50 МПа, применяя тот же способ, что и в первом варианте осуществления, получая прессовку. После этого прессовку нагревали, получая электрод из кобальтового (Co) сплава (электрод для электроразрядной обработки поверхности).

[0075] Сопротивление на поверхности изготовленного таким образом электрода из кобальтового (Co) сплава (электрода для электроразрядной обработки поверхности) согласно данному варианту осуществления измеряли измерителем удельного поверхностного сопротивления, используя четырехполюсный метод, при котором расстояние между электродами составляло 2 мм. В результате измерения сопротивление составляло от 6,0×10-3 Ом до 13×10-3 Ом. Кроме того, количество кислорода, содержащегося в электроде из кобальтового (Co) сплава (электроде для электроразрядной обработки поверхности), измеряли методом поглощения инфракрасного излучения. В результате измерения концентрация кислорода составляла 6 вес.%.

[0076] Даже способом согласно данному варианту осуществления можно получить электрод для электроразрядной обработки поверхности с меньшими колебаниями удельного сопротивления, аналогично первому варианту осуществления. Пленка, образованная при электроразрядной обработке поверхности с применением электрода для электроразрядной обработки поверхности, полученного способом согласно данному варианту осуществления, также обнаруживает отличную износостойкость в широком диапазоне температур, аналогично первому варианту осуществления.

[0077] Таким образом, что касается электрода для электроразрядной обработки поверхности, в данном варианте осуществления можно получить электрод для электроразрядной обработки поверхности, способный образовывать пленку с отличной износостойкостью в диапазоне температур от низкой температуры до высокой температуры путем электроразрядной обработки поверхности.

Третий вариант осуществления

[0078] Во втором варианте осуществления поясняется случай, когда в качестве воска (органического связующего), добавляемого в измельченный порошок, использовали акриловую смолу, а для растворения воска использовали ацетон. Однако ниже, в третьем варианте осуществления поясняется случай, когда в качестве добавляемого в измельченный порошок органического связующего используется водорастворимый ПВС (поливиниловый спирт).

[0079] Порошок кобальтового (Co) сплава, который смешан в пропорции "20 вес.% хрома (Cr), 10 вес.% никеля (Ni), 15 вес.% вольфрама (W), а остальное кобальт (Co)", измельчали с получением порошка со средним размером частиц примерно 1 мкм способом распыления и фракционирования, в этот порошок добавляли 5 вес.% имеющегося в продаже карбида вольфрама (WC) с размером частиц 1 мкм и перемешивали.

[0080] Смесь, в которой ПВС добавляли в воду, перемешивали в ротационном смесителе, чтобы расплавить в ней ПВС, в смесь добавляли измельченный порошок, и далее смесь тщательно перемешивали в ротационном смесителе с получением жидкой смеси. Концентрация растворенных веществ была задана в 10 об.% в расчете на воду.

[0081] В качестве органического связующего использовался ПВС, но даже если будет использоваться этанол, пропанол или бутанол, он сможет быть растворен таким же образом, как в вышеуказанном случае. В этом случае грануляцию нужно проводить в инертном газе.

[0082] Далее, жидкую смесь сушили и гранулировали в распылительной сушилке таким же образом, как и во втором варианте осуществления. В этот раз сушку и грануляцию проводили в инертном газе, но, поскольку использовалась вода, жидкую смесь можно было гранулировать на воздухе. В данном варианте осуществления раствор подавали на воздухе в таких условиях: скорость вращения атомайзера задана на уровне 5000 об/мин, а расход раствора составлял 2 кг в час. Азот осушали при таких условиях по температуре, что температура на входе составляла 140°C, а температура на выходе - 110°C. Это привело к получению гранулированного порошка со средним размером частиц 80 мкм. Порошок формовали и нагревали с получением электрода таким же образом, как в вышеуказанных вариантах осуществления.

[0083] Сопротивление на поверхности изготовленного таким образом электрода из кобальтового (Co) сплава (электрода для электроразрядной обработки поверхности) согласно данному варианту осуществления измеряли измерителем удельного поверхностного сопротивления, используя четырехполюсный метод, в котором расстояние между электродами составляло 2 мм. В результате измерения сопротивление составляло 8,0×10-3 Ом. Кроме того, количество кислорода, содержащегося в электроде из кобальтового (Co) сплава (электроде для электроразрядной обработки поверхности), измеряли методом поглощения инфракрасного излучения, и в результате измерения концентрация кислорода составляла 9 вес.%.

[0084] Даже способом согласно данному варианту осуществления можно получить электрод для электроразрядной обработки поверхности с меньшими колебаниями удельного сопротивления, аналогично первому и второму вариантам осуществления. Пленка, образованная при электроразрядной обработке поверхности с применением электрода для электроразрядной обработки поверхности, полученного способом согласно данному варианту осуществления, также обнаруживает отличную износостойкость в широком диапазоне температур, аналогично первому и второму вариантам осуществления.

[0085] Таким образом, что касается электрода для электроразрядной обработки поверхности, в данном варианте осуществления можно получить электрод для электроразрядной обработки поверхности, способный образовать при электроразрядной обработке поверхности пленку с отличной износостойкостью в диапазоне температур от низкой температуры до высокой температуры.

[0086] В данных вариантах осуществления в качестве порошка материала для электрода для электроразрядной обработки поверхности использовали порошок со средним размером частиц примерно от 10 мкм до 20 мкм, полученный способом распыления водой. Однако эффект от настоящего изобретения не ограничен только случаем, когда используется порошок, полученный способом распыления водой. Кроме того, эффект от настоящего изобретения не ограничен только случаем, когда средний размер частиц составляет от 10 мкм до 20 мкм.

[0087] В данных вариантах осуществления использовали порошок сплава на основе кобальта (Co). Порошок сплава на основе кобальта (Co) получали расплавлением металла, который смешивали в пропорции "28 вес.% молибдена (Mo), 17 вес.% хрома (Cr), 3 вес.% кремния (Si), а остальное кобальт (Co)" или "20 вес.% хрома (Cr), 10 вес.% никеля (Ni), 15 вес.% вольфрама (W), а остальное кобальт (Co)". Однако, если какой-то металл содержит компонент, который при окислении обеспечивает смазывающее действие, то он не огранен кобальтовой (Co) основой. Кроме того, он не обязательно является сплавом. Однако существуют случаи, когда даже если используется материал, оксид которого имеет смазывающее действие, не может быть обеспечено такое же смазывающее действие, какое дает хром (Cr), в зависимости от комбинации материалов. Поэтому не является предпочтительным использовать металлический сплав с такой комбинацией, как выше.

[0088] Например, если хром (Cr) смешивается с другим металлом для получения сплава, содержащего большое количество никеля (Ni), то образуется интерметаллическое соединение никель (Ni)-хром (Cr), и это соединение предотвращает окисление хрома (Cr), а значит, этому материалу становится трудно обеспечивать смазывающее действие. Если используются порошки соответствующих элементов, а не сплав, то неравномерное распределение материалов в электроде или пленке может привести к неоднородному электроду или пленке. Таким образом, смешение нужно проводить тщательно.

[0089] В данных вариантах осуществления использовали порошок сплава на основе кобальта (Co). Порошок сплава на основе кобальта (Co) получали расплавлением металла, который смешивали в пропорции "28 вес.% молибдена (Mo), 17 вес.% хрома (Cr), 3 вес.% кремния (Si), а остальное кобальт (Co)" или "20 вес.% хрома (Cr), 10 вес.% никеля (Ni), 15 вес.% вольфрама (W), а остальное кобальт (Co)". Однако, даже если в дополнение к этой смеси используется любой материал, содержащий оксиды, такой как кремний (Si), хром (Cr), железо (Fe), кобальт (Co), никель (Ni), цирконий (Zr), молибден (Mo), барий (Ba), рений (Re) и вольфрам (W), получается такой же эффект, как и выше, хотя имеется небольшое различие в зависимости от оксидов.

Четвертый вариант осуществления

[0090] В трех первых вариантах осуществления поясняется технология изготовления электрода с использованием порошка, полученного окислением металлического порошка, и формирования пленки, но может применяться способ, в котором с самого начала смешиваются оксидные порошки. Ниже, в данном варианте осуществления поясняется технология изготовления электрода для электроразрядной обработки поверхности, содержащего заданное количество кислорода, путем смешения металлического порошка с оксидным порошком для образования пленки.

[0091] Ниже четвертый вариант осуществления настоящего изобретения поясняется, используя в качестве примера тот случай, когда материал получен следующим образом, причем материал соответствует окисленному материалу из "28 вес.% Mo (молибдена), 17 вес.% Cr (хрома), 3 вес.% Si (кремния), а остальное Co (кобальт)". Однако такой же эффект можно получить, если используется любой другой материал, отличный от данного, например материал, поясненный в других вариантах осуществления.

[0092] Сначала молибден (Mo), кремний (Si) и кобальт (Co) смешивают в приблизительной пропорции "молибден (Mo):кремний (Si):кобальт (Co)=28:3:55" и получают порошок, используя способ распыления водой и фракционирование, как показано в первом варианте осуществления. Порошок оксида хрома (Cr2O3) смешивают с этим порошком в приблизительной пропорции "Cr2O3:металлический порошок=25:83". Это соотношение указывает, что между хромом (Cr), молибденом (Mo), кремнием (Si) и кобальтом (Co) во всем смешанном порошке задано соотношение "хром (Cr):молибден (Mo):кремний (Si):кобальт (Co)=17:28:3:55". В данном варианте осуществления этот порошок называется "порошком кобальтового сплава".

[0093] Два вида порошка перемешивают в течение от 10 часов до 20 часов, используя шаровую мельницу, чтобы получить смешанный порошок, однородно содержащий кислород.

[0094] Ниже поясняется этап формования электрода. Однородную прессовку формуют за счет улучшения сыпучести порошка, когда пресс-форму наполняют порошком для формования прессованием с использованием этой пресс-формы, ускорения распространения давления прессования внутри порошка и снижения трения между стенками пресс-формы и порошком. Чтобы получить однородную прессовку в измельченный порошок в качестве органического связующего добавляют нефтяной парафин (парафин) при весовом отношении к порошку 10%. Весовое отношение количества органического связующего к измельченному порошку должно быть задано в диапазоне от 1 вес.% до 20 вес.%.

[0095] Если содержание органического связующего составляет 1 вес.% или менее, то оно не действует как связующее, и поэтому давление прессования не будет распределяться равномерно и прочность прессовки будет низкой, что сильно затрудняет обращение с прессовкой. С другой стороны, если содержание органического связующего превышает 20 вес.%, то порошок прилипает к пресс-форме при прессовании, и прессовка может треснуть, так как порошок не удаляется из пресс-формы. Поэтому количество органического связующего должно быть задано на уровне от 1 вес.% до 20 вес.% в расчете на измельченный порошок. Если количество попадает в пределы этого диапазона, то можно корректировать пористость искомой прессовки, регулируя соотношение компонентов в смеси между порошком и органическим связующим.

[0096] В качестве растворителя для однородного смешения парафина с измельченным порошком использовали н-гексан. Н-гексан смешивали с парафином в количестве 10 вес.% от веса порошка для растворения парафина и затем туда добавляли порошок кобальтового (Co) сплава и перемешивали дальше.

[0097] При этом количество н-гексана регулировали так, чтобы масса (масса растворенных веществ) порошка кобальтового (Co) сплава и органического связующего составляла 10 об.% от н-гексана, являющегося растворителем. Если концентрация растворенных веществ относительно растворителя низка, сушка становится затруднительной, а значит, нельзя получить гранулированный порошок. С другой стороны, если концентрация растворенных веществ слишком высока, порошок выпадает в осадок, и поэтому концентрация раствора становится неоднородной. Это затрудняет получение однородного гранулированного порошка. Таким образом, необходимо контролировать, чтобы растворенный компонент составлял по отношению к растворителю от 2 об.% до 30 об.%. Задавая суммарный объем порошка кобальтового сплава и органического связующего в этом диапазоне, можно получить однородный гранулированный порошок.

[0098] В данном варианте осуществления сначала воск смешивали с растворителем, а затем в смешанный растворитель вводили порошок, но можно сначала вводить в растворитель порошок кобальтового сплава и смешивать.

[0099] Выше пояснен пример использования парафина в качестве органического связующего, но органическое связующее может быть не только парафином, но и изобутилметакрилатом, стеариновой кислотой или поливиниловым спиртом.

[0100] Кроме того, даже если в качестве растворителя используется гептан или изобутан, а не н-гексан, когда используется парафин, его также можно растворить. Если используется любой другой растворитель, парафин может не раствориться в достаточной степени. Таким образом, диспергируя парафин в состоянии порошка, также можно получить гранулированный порошок. Другие растворители включают воду, этанол, бутанол, пропанол и ацетон.

[0101] Далее, на этапе гранулирования, использовали сухой гранулятор, называемый обычно распылительной сушилкой, чтобы распылить смешанный раствор в атмосферу, в которой циркулирует высокотемпературный азот, и высушивали растворитель. Во время сушки компонент-растворитель (в данном варианте осуществления н-гексан) улетучивается из смешанного раствора, и смешанный раствор превращается в сферический гранулированный порошок, в котором равномерно распределены окисленный металлический порошок и органическое связующее. Гранулированный порошок имеет высокую сыпучесть благодаря его малому углу естественного откоса, что позволяет получить прессовку, в которой при ее формовании пустоты образуются равномерно и которая не имеет колебаний плотности и сопротивления.

[0102] Чтобы получить электрод, имеющий равномерные плотность и сопротивление, что является целью настоящего изобретения, средний размер частиц гранулированного порошка предпочтительно составляет от 10 мкм до 100 мкм. Если средний размер частиц гранулированного порошка будет 10 мкм или менее, сыпучесть порошка станет низкой, и будет трудно равномерно наполнить пресс-форму порошком. С другой стороны, если средний размер частиц гранулированного порошка будет 100 мкм или выше, пустоты, остающиеся при формовании порошка прессованием, легко увеличиваются в размерах, и тем самым нельзя получить однородный электрод.

[0103] В данном варианте осуществления пояснен пример применения распылительной сушилки для грануляции, но гранулированный порошок можно получать, используя любой другой способ, такой как гранулятор с псевдоожиженным слоем и барабанный гранулятор.

[0104] Ниже со ссылкой на фиг.9 поясняется этап формования гранулированного порошка. Фиг.9 является видом в разрезе, поясняющим идею этапа формования гранулированного порошка согласно данному варианту осуществления. На фиг.9 пространство, которое окружено верхним пуансоном 1202 пресс-формы, нижним пуансоном 1203 пресс-формы и матрицей 1204 пресс-формы, заполняют гранулированным порошком 1201, полученным на предыдущем этапе. Затем гранулированный порошок 1201 уплотняют и формуют с получением неспеченной прессовки (прессовки). В процессе электроразрядной обработки поверхности, поясняемой ниже, неспеченная прессовка (прессовка) используется в качестве разрядного электрода.

[0105] Давление прессования и температуру спекания для формования гранулированного порошка задают в диапазоне от 50 МПа до 200 МПа, а диапазон температуры нагревания - от 600°C до 1000°C, хотя они будут различаться в зависимости от сопротивления и концентрации кислорода в искомом электроде. В данном варианте осуществления гранулированный порошок формовали под давлением 100 МПа, получив формованный порошок длиной 100 мм, шириной 11 мм и толщиной 5 мм. Следует отметить, что до формования пресс-форму подвергали вибрации с тем, чтобы она была равномерно наполнена порошком, и порошок прессовали и формовали. Если давление формования будет ниже 50 МПа, между частицами гранулированного порошка останутся пустоты, что не позволяет получить однородный электрод. Если давление формования превышает 200 МПа, в электроде появятся трещины, или электрод нельзя будет вынуть из пресс-формы. Таким образом, давление формования предпочтительно составляет от 50 МПа до 200 МПа.

[0106] Полученную неспеченную прессовку (прессовку) подвергают спеканию. В качестве этапа удаления органического связующего из электрода при нагревании неспеченную прессовку выдерживают в течение примерно от 30 минут до 2 часов при температуре от 150°C до 400°C, чтобы обеспечить стабильное и достаточное удаление органического связующего из спеченной прессовки. Обычно органическое связующее имеет свойство расширяться при нагревании. Поэтому, если органическое связующее нагреть быстро, в электроде может легко возникнуть дефект качества, такой как вспучивание или растрескивание. Таким образом, нагрев до температуры спекания не должен производиться за один раз, и прессовку необходимо временно выдерживать до тех пор, пока из нее не будет полностью удалено органическое связующее.

[0107] В данном варианте осуществления неспеченную прессовку (прессовку) выдерживали в вакуумной печи в течение 30 минут при температуре 200°C и затем нагревали до 300°C в течение 1 часа. Неспеченную прессовку далее нагревали до 700°C в течение 1 часа, выдерживали примерно 1 час и охлаждали до комнатной температуры, изготовив электрод из кобальтового (Co) сплава, выполненный из порошка кобальтового (Co) сплава.

[0108] Сопротивление электрода на его поверхности длиной 100 мм и шириной 11 мм, соответствующей прессованной поверхности электрода из кобальтового (Co) сплава, измеряли измерителем удельного поверхностного сопротивления, используя четырехполюсный метод, в котором расстояние между электродами составляло 2 мм. В результате измерения сопротивление составляло 7,5×10-3 Ом.

[0109] Электрод разрушается за счет энергии импульсного разряда и плавится с образованием пленки, как показано в последнем разделе, и, таким образом, важно, насколько легко электрод разрушается электрическим разрядом. В таком электроде подходящей величиной измеряемого четырехполюсным методом сопротивления поверхности электрода является диапазон от 5×10-3 Ом до 10×10-3 Ом, а более предпочтителен диапазон от 6×10-3 Ом до 9×10-3 Ом.

[0110] Множество изготовленных таким образом электродов с разными сопротивлениями их поверхностей использовали для формирования пленок поясняемым позднее способом электроразрядной обработки поверхности, и проводили испытание на скольжение. Результат испытания на скольжение показан на фиг.10-1. На фиг.10-1 по горизонтальной оси отложено сопротивление поверхности электрода в омах (Ом). По вертикальной оси отложены потери электрода на износ. Что касается испытываемых образцов, то они (верхний испытываемый образец 1253a и нижний испытываемый образец 1253b) были получены наплавкой пленок 251 на тела 1252 соответствующих испытываемых образцов, используя сварку ВИА, как показано на фиг.10-2.

[0111] Верхний испытываемый образец 1253a и нижний испытываемый образец 1253b располагали так, чтобы пленки 1251 были обращены друг к другу. Испытание проводили, приводя испытываемые образцы в возвратно-поступательное скользящее движение в направлении X по фиг.10-2 на протяжении 1×106 циклов с частотой 40 Гц и амплитудой 0,5 мм, при одновременном приложении нагрузки к их поверхности так, что давление на их поверхность составляло 7 МПа. Следует отметить, что пленку наплавляли на тело 1252 испытываемого образца и затем пленку шлифовали, чтобы сгладить поверхность пленки 1251.

[0112] Как ясно из фиг.10-1, когда используется электрод с сопротивлением его поверхности в диапазоне от 5×10-3 Ом до 10×10-3 Ом, потери на износ низкие, а когда используется электрод с диапазоном сопротивлений от 6×10-3 Ом до 9×10-3 Ом, потери на износ особенно низкие. Таким образом, для электрода, используемого в данном варианте осуществления, диапазон от 5×10-3 Ом до 10×10-3 Ом является подходящей величиной измеряемого четырехполюсным методом сопротивления поверхности электрода, а более предпочтителен диапазон от 6×10-3 Ом до 9×10-3 Ом.

[0113] Электрический режим электроразрядной обработки поверхности, использованной при испытании на скольжение, таков, что во время периода разрядных импульсов прикладывается ток с формой кривой, имеющей малую ширину и высокий пик, как показано на фиг.14, обсуждаемой позднее, причем величина тока на участке высокого пика составляет примерно 15 A, величина тока на участке низкого пика составляет примерно 4 A, а длительность разряда (ширина разрядного импульса) составляет примерно 10 мкс.

[0114] Фиг.11 показывает стандартное отклонение сопротивлений, измеренных на электроде четырехполюсным методом в трех точках, например, на обоих его концах и в середине в его продольном направлении. На фиг.11 горизонтальная ось показывает электроды, а на вертикальной оси отложено стандартное отклонение сопротивлений, измеренных в трех точках. Для сравнения на фиг.11 показаны также сопротивления электрода, отформованного прессованием и изготовленного традиционным способом. Электрод изготавливали следующим образом: форма электрода: длина 100 мм× ширина 11 мм×толщина 5 мм, давление прессования: 100 МПа и спекание в вакууме: 700°C×1 час.Из диаграммы очевидно, что имеются достаточны малые колебания сопротивления в каждом положении в продольном направлении электрода, выполненного с использованием порошка по настоящему изобретению.

[0115] Количество кислорода в электроде, изготовленном в данном варианте осуществления, измеряли методом поглощения инфракрасного излучения, и в результате измерения концентрация кислорода составила 10 вес.%. Концентрация кислорода в электроде не всегда равна концентрации в использованном порошке. Чтобы проявлять отличную износостойкость в широком диапазоне температур, в конечном счете важно количество кислорода в пленке, и пленку с наилучшей износостойкостью можно получить, когда количество кислорода в пленке составляет от 5 вес.% до 9 вес.%.

[0116] Сопротивление и концентрация кислорода в электроде определяются концентрацией кислорода в используемом порошке, а также количеством связующего, давлением прессования и температурой спекания при изготовлении электрода. Таким образом, важно при изготовлении электрода надлежащим образом контролировать выполнение этих требований с тем, чтобы сопротивление и количество кислорода в электроде находилось в соответствующих диапазонах.

[0117] Далее, на обрабатываемом материале (изделии) формируют пленку способом электроразрядной обработки поверхности, используя изготовленный вышеуказанным образом электрод. Фиг.12 является схематическим изображением конфигурации устройства электроразрядной обработки поверхности, которое осуществляет электроразрядную обработку поверхности в данном варианте осуществления. Как показано на фиг.12, устройство электроразрядной обработки поверхности согласно данному варианту осуществления включает в себя электрод 1301, выполненный из гранулированного порошка кобальтового (Co) сплава, масло в качестве рабочей жидкости 1303, узел подачи рабочей жидкости (не показан), который погружает электрод 1301 и изделие 1302 в рабочую жидкость или подает рабочую жидкость 1303 между электродом 1301 и изделием 1302, и источник 1304 питания для электроразрядной обработки поверхности, который прикладывает напряжение между электродом 1301 и изделием 1302, создавая импульсный разряд (столб дуги 1305). На фиг.12 опущены некоторые конструктивные элементы, которые не относятся напрямую к настоящему изобретению, такие как узел привода, который регулирует относительное положение между источником 1304 питания для электроразрядной обработки поверхности и изделием 1302.

[0118] Чтобы сформировать пленку на поверхности изделия с помощью устройства электроразрядной обработки поверхности, электрод 1301 и изделие 1302 располагают в рабочей жидкости 1303 так, чтобы они были обращены друг к другу, и в рабочей жидкости 1303 между электродом 1301 и изделием 1302 создают импульсный разряд посредством источника 1304 питания для электроразрядной обработки поверхности. На поверхности изделия за счет разрядной энергии импульсного разряда образуется пленка из материала электрода, или же за счет этой разрядной энергии на поверхности изделия образуется пленка из вещества, с которым реагирует материал электрода. На электроде 1301 используется отрицательная полярность, а на изделии 1302 - положительная полярность. Как показано на фиг.12, между электродом 1301 и изделием 1302 создается столб дуги 1305 электрического разряда.

[0119] Электроразрядную обработку поверхности проводили с применением изготовленного при этих условиях электрода из неспеченной прессовки для получения пленки. Один пример импульсного режима электрического разряда при электроразрядной обработке поверхности показан на фиг.13-1 и фиг.13-2. Фиг.13-1 и фиг.13-2 являются графиками, показывающими один пример импульсного режима электрического разряда при электроразрядной обработке поверхности. Фиг.13-1 показывает форму кривой напряжения между электродом и изделием при электрическом разряде, а фиг.13-2 показывает форму кривой тока, протекающего во время электрического разряда. На фиг.13-1 напряжение электрода с отрицательной полярностью отложено по горизонтальной оси (положительным).

[0120] Как показано на фиг.13-1, в момент времени t0 между обоими полюсами прикладывается напряжение без нагрузки, ui, но ток начинает течь между обоими полюсами в момент времени t1 по истечении времени задержки разряда, td, и начинается электрический разряд. При этом напряжение является напряжением пробоя ue, а протекающий в это время ток является пиковым значением тока ie. Если подачу напряжения между двумя полюсами остановить в момент t2, ток течь не будет.

[0121] Период времени от t2 до t1 является шириной импульса te. После паузы "to" к обоим полюсам снова подается напряжение с формой кривой, соответствующей периоду времени от t0 до t2. Другими словами, как показано на фиг.13-1, между электродом для электроразрядной обработки поверхности и изделием прикладывается пульсирующее напряжение.

[0122] В данном варианте осуществления, когда форма кривой тока является прямоугольной, как показано на фиг.13-2, подходящий электрический режим для разрядного импульса во время электроразрядной обработки поверхности таков, что величина пикового тока ie=2-10 A, а длительность разряда (ширина разрядного импульса) te=5-20 мкс. Однако эти диапазоны могут немного сдвигаться в зависимости от того, насколько легко разрушается электрод. Кроме того, стало понятным, что для того, чтобы более удовлетворительно разрушать электрод импульсами электрического разряда, эффективной является форма кривой тока, ширина которой в период разрядного импульса мала, а пик высокий, как показано на фиг.14. На фиг.14 напряжение электрода с отрицательной полярностью отложено по горизонтальной оси (положительным).

[0123] Используя такую форму кривой тока, электрод может разрушаться током, имеющим форму кривой с высоким пиком, как показано на фиг.14, а плавление может продолжаться током, имеющим форму кривой с низким пиком и большой шириной, как показано на фиг.14, что позволяет формировать пленку на изделии 1302 с высокой скоростью. В этом случае подходящая величина тока на участке кривой с высоким пиком составляла примерно от 10 A до 30 A, подходящая величина тока на участке кривой с низким пиком и большой шириной составляла примерно от 2 A до 6 A, а подходящая длительность разряда (ширина разрядного импульса) составляла примерно от 4 мкс до 20 мкс. Если ток на участке кривой с низким пиком и большой шириной ниже 2 A, то становится трудным продолжить разрядный импульс, и это приводит к усилению явления разрыва импульса, что означает, что ток прерывается в ходе операции.

Пятый вариант осуществления

[0124] Ниже поясняется способ окисления порошка на этапе измельчения порошка, а не способ окисления порошка нагреванием или смешением оксида с порошком.

[0125] В данном варианте осуществления сначала готовили исходный порошковый материал. В качестве исходного порошкового материала закупили порошок кобальтового (Co) сплава со средним размером частиц 20 мкм, состав которого был следующим: "25 вес.% хрома (Cr), 10 вес.% никеля (Ni), 7 вес.% вольфрама (W), а остальное кобальт (Co)". Порошок кобальтового (Co) сплава получали плавлением металла, смешанного в пропорции "25 вес.% хрома (Cr), 10 вес.% никеля (Ni), 7 вес.% вольфрама (W), а остальное кобальт (Co)", применяя способ распыления водой. Снимок, иллюстрирующий состояние порошка кобальтового (Co) сплава, являющегося исходным порошковым материалом, показан на фиг.15. Изображение, показанное на фиг.15, является фотографией в сканирующем электронном микроскопе (СЭМ). В этом состоянии в порошке почти нет кислорода: количество кислорода составляет максимум 1% или даже ниже.