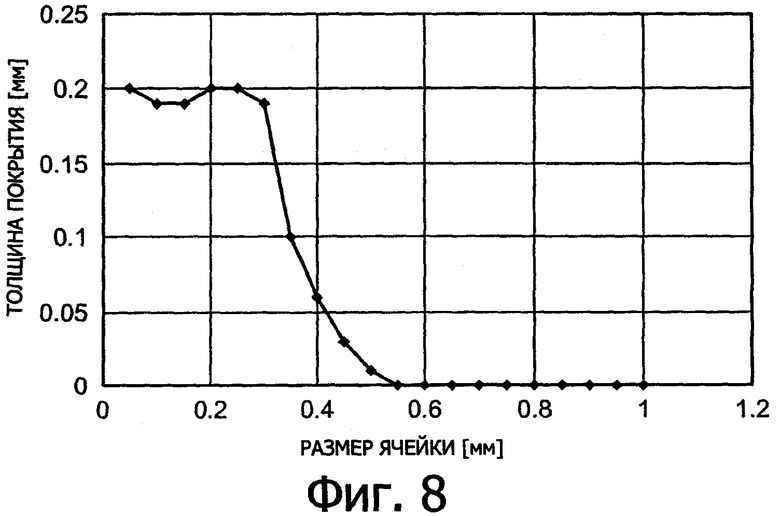

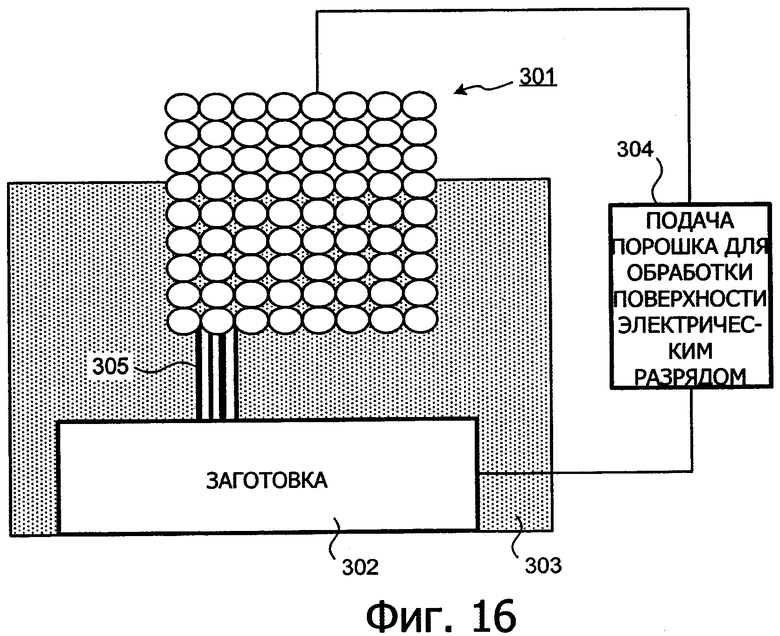

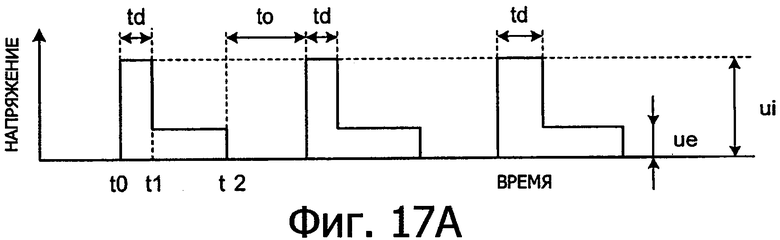

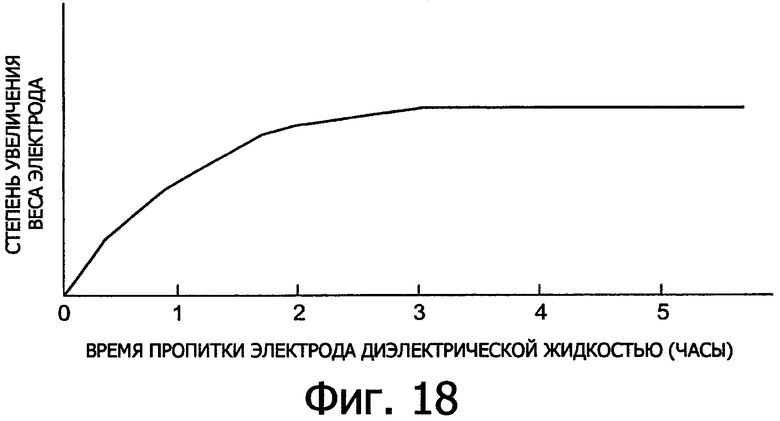

1. Электрод для обработки поверхности электрическим разрядом, характеризующийся тем, что он выполнен в виде неспеченной прессовки, полученной прессованием в пресс-форме металлического порошка или порошка смеси металлов, или электропроводного керамического порошка, причем твердые частицы, сформированные в результате коагуляции порошка в неспеченной прессовке, имеют диаметр меньший, чем расстояние между электродом и заготовкой в процессе обработки поверхности электрическим разрядом, при которой импульсный электрический разряд происходит между электродом и заготовкой в жидком диэлектрике или в атмосфере, и при которой на поверхности заготовки формируется покрытие из материала электрода или вещества, образующегося в результате реакции материала электрода под действием энергии электрического разряда.2. Электрод по п.1, характеризующийся тем, что диаметр твердых частиц порошка составляет 0,3 мм или меньше.3. Электрод по п.1 или 2, характеризующийся тем, что средний диаметр зерна порошка составляет 3 мкм или меньше.4. Электрод по п.1 или 2, характеризующийся тем, что металлический порошок представляет собой порошок из сплава кобальта.5. Электрод по п.4, характеризующийся тем, что порошок из сплава кобальта представляет собой порошок стеллита.6. Электрод для обработки поверхности электрическим разрядом, выполненный в виде неспеченной прессовки, полученной прессованием в пресс-форме металлического порошка или порошка смеси металлов, характеризующийся тем, что электрод сформирован из порошка, мелко измельченного в жидкости, которая улетучивается в атмосфере, с последующим прессованием в пресс-форме в состоянии, когда порошок не полностью высушен.7. Электрод по п.6, характеризующийся тем, что порошок представляет собой порошок металла, легко окисляющегося в атмосфере, или порошок сплава, в котором основной материал представляет собой легко окисляющийся металл.8. Электрод по п.7, характеризующийся тем, что легко окисляющийся металл представляет собой хром, титан, алюминий или их смесь.9. Электрод для обработки поверхности электрическим разрядом, выполненный в виде неспеченной прессовки, полученной прессованием в пресс-форме металлического порошка или порошка смеси металлов, характеризующийся тем, что электрод сформирован из порошка, мелко измельченного в жидкости, улетучивающейся в атмосфере во время сушки после прессования.10. Электрод по п.9, характеризующийся тем, что порошок представляет собой порошок металла, легко окисляющегося в атмосфере, или порошок сплава, в котором основной материал представляет собой легко окисляющийся металл.11. Электрод по п.10, характеризующийся тем, что легко окисляющийся металл представляет собой хром, титан, алюминий или их смесь.12. Электрод для обработки поверхности электрическим разрядом, выполненный в виде неспеченной прессовки, полученной прессованием в пресс-форме металлического порошка или порошка смеси металлов, характеризующийся тем, что электрод сформирован из порошка, мелко измельченного в жидкости и высушенного в атмосфере с регулируемым количеством кислорода, причем порошок материала высушен таким образом, что окисленной является только поверхность порошка.13. Электрод по п.12, характеризующийся тем, что порошок представляет собой порошок металла, легко окисляющегося в атмосфере, или порошок сплава, в котором основной материал представляет собой легко окисляющийся металл.14. Электрод по п.13, характеризующийся тем, что легко окисляющийся металл представляет собой хром, титан, алюминий или их смесь.15. Электрод для обработки поверхности электрическим разрядом, выполненный в виде неспеченной прессовки, полученной прессованием в пресс-форме металлического порошка или порошка смеси металлов, характеризующийся тем, что электрод сформирован из порошка, мелко измельченного в воске.16. Электрод для обработки поверхности электрическим разрядом, выполненный в виде неспеченной прессовки, полученной прессованием в пресс-форме металлического порошка, или порошка смеси металлов, или керамического порошка, характеризующийся тем, что внутреннее пространство неспеченной прессовки пропитано маслом или диэлектрической жидкостью.17. Электрод по п.16, характеризующийся тем, что средний диаметр зерна металлического порошка или порошка смеси металлов составляет 3 мкм или меньше.18. Электрод по п.16, характеризующийся тем, что порошок включает порошок кобальта и сплава на основе кобальта, причем сплав на основе кобальта включает хром, или никель, или вольфрам.19. Электрод по п.16, характеризующийся тем, что материал электрода включает устойчивый к карбонизации материал, составляющий не менее 40% объема.20. Электрод для обработки поверхности электрическим разрядом, характеризующийся тем, что он выполнен в виде неспеченной прессовки, полученной прессованием в пресс-форме металлического порошка, или порошка смеси металлов, или керамического порошка, причем внутреннее пространство неспеченной прессовки в нагретом состоянии пропитано маслом или диэлектрической жидкостью.21. Электрод по п.20, характеризующийся тем, что средний диаметр зерна металлического порошка или порошка смеси металлов составляет 3 мкм или меньше.22. Электрод по п.20, характеризующийся тем, что порошок включает порошок кобальта и сплава на основе кобальта, причем сплав на основе кобальта включает хром, или никель, или вольфрам.23. Электрод по п.20, характеризующийся тем, что материал электрода включает устойчивый к карбонизации материал, составляющий не менее 40% объема.24. Способ изготовления электрода для обработки поверхности электрическим разрядом, включающий формирование неспеченной прессовки посредством прессования в пресс-форме порошка материала, представляющего собой металлический порошок, или порошок смеси металлов, или электропроводный керамический порошок, характеризующийся тем, что перед прессованием порошка в пресс-форме твердые частицы, образовавшиеся в результате коагуляции порошка, сортируют и фрагментируют, причем твердые частицы порошка сортируют и фрагментируют так, чтобы их диаметр был меньше расстояния между электродом и заготовкой в процессе обработки поверхности электрическим разрядом, при которой импульсный электрический разряд происходит между электродом и заготовкой в жидком диэлектрике или в атмосфере и при которой на поверхности заготовки формируется покрытие из материала электрода или вещества, образующегося в результате реакции материала электрода под действием энергии электрического разряда.25. Способ по п.24, характеризующийся тем, что сортировку твердых частиц порошка осуществляют с помощью сита с заданным размером ячейки.26. Способ по п.25, характеризующийся тем, что заданный размер ячейки сита составляет 0,3 мм или меньше.27. Способ по любому из пп.24-26, характеризующийся тем, что перед сортировкой и фрагментированием осуществляют дополнительное измельчение порошка.28. Способ по п.27, характеризующийся тем, что порошок измельчают так, чтобы средний диаметр зерна порошка составлял не более 3 мкм.29. Способ по п.27, в характеризующийся тем, что измельчение порошка осуществляют посредством мельницы.30. Способ по п.27, характеризующийся тем, что измельчение порошка осуществляют в растворе, измельченный порошок сушат, а высушенный порошок просеивают.31. Способ по любому из пп.24-26 и 28-30, характеризующийся тем, что после сортировки и фрагментирования порошок смешивают с воском и просеивают полученную смесь, причем смешивание и просеивание выполняют перед прессованием в пресс-форме.32. Способ изготовления электрода для обработки поверхности электрическим разрядом, включающий формирование неспеченной прессовки посредством прессования в пресс-форме порошка материала, представляющего собой металлический порошок или порошок смеси металлов, характеризующийся тем, что перед прессованием порошка в пресс-форме порошок мелко измельчают в летучем растворе, прессуют мелко измельченный порошок в не полностью высушенном состоянии и осуществляют выпаривание летучего раствора, содержащегося в сформованном порошке.33. Способ по п.32, характеризующийся тем, что прессование порошка в пресс-форме осуществляют с заданным давлением.34. Способ по п.32, характеризующийся тем, что выпаривание летучего раствора осуществляют во время выдерживания порошка под прессом.35. Способ по п.32, характеризующийся тем, что сформованный порошок дополнительно нагревают.36. Способ по любому из пп.32-35, характеризующийся тем, что порошок представляет собой порошок металла, легко окисляющегося в атмосфере, или порошок сплава, в котором основной материал представляет собой легко окисляющийся металл.37. Способ по п.36, характеризующийся тем, что легко окисляющийся металл представляет собой хром, титан, алюминий или их смесь.38. Способ по любому из пп.32-35, характеризующийся тем, что летучий раствор представляет собой спирт или органический растворитель.39. Способ по п.32, характеризующийся тем, что мелкое измельчение порошка осуществляют так, чтобы средний диаметр зерна порошка составлял не более 3 мкм.40. Способ изготовления электрода для обработки поверхности электрическим разрядом, включающий формирование неспеченной прессовки посредством прессования в пресс-форме порошка материала, представляющего собой металлический порошок или порошок смеси металлов, характеризующийся тем, что перед прессованием порошка в пресс-форме порошок мелко измельчают в жидкости, прессуют мелко измельченный порошок в не полностью высушенном состоянии и удаляют жидкость, содержащуюся в сформованном порошке.41. Способ изготовления электрода для обработки поверхности электрическим разрядом, включающий формирование неспеченной прессовки посредством прессования в пресс-форме порошка материала, представляющего собой металлический порошок или порошок смеси металлов, характеризующийся тем, что перед прессованием порошка в пресс-форме порошок мелко измельчают в жидкости, сушат и прессуют его в высушенном состоянии и нагревают спрессованный в пресс-форме порошок.42. Способ изготовления электрода для обработки поверхности электрическим разрядом, включающий формирование неспеченной прессовки посредством прессования в пресс-форме порошка материала, представляющего собой металлический порошок или порошок смеси металлов, характеризующийся тем, что перед прессованием порошка в пресс-форме порошок мелко измельчают в летучем растворе, сушат его в атмосфере инертного газа, постепенно окисляют высушенный порошок и прессуют мелко измельченный окисленный порошок.43. Способ по п.42, характеризующийся тем, что прессование в пресс-форме осуществляют с давлением, обеспечивающим разрушение окисленного покрытия, сформированного в порошке в результате постепенного окисления, для формирования металлических связей в порошке материала.44. Способ изготовления электрода для обработки поверхности электрическим разрядом, включающий формирование неспеченной прессовки посредством прессования в пресс-форме порошка материала, представляющего собой металлический порошок или порошок смеси металлов, характеризующийся тем, что перед прессованием порошка в пресс-форме порошок мелко измельчают в воске.45. Способ изготовления электрода для обработки поверхности электрическим разрядом, включающий формирование неспеченной прессовки посредством прессования в пресс-форме порошка материала, представляющего собой металлический порошок или порошок смеси металлов, характеризующийся тем, что после формирования неспеченной прессовки ее внутреннее пространство пропитывают маслом или диэлектрической жидкостью.46. Способ изготовления электрода для обработки поверхности электрическим разрядом, включающий формирование неспеченной прессовки посредством прессования в пресс-форме порошка материала, представляющего собой металлический порошок, или порошок смеси металлов, или керамический порошок, характеризующийся тем, что после формирования неспеченной прессовки ее нагревают и пропитывают маслом или диэлектрической жидкостью внутреннее пространство нагретой неспеченной прессовки.47. Способ по п.45 или 46, характеризующийся тем, что средний диаметр зерна металлического порошка и порошка смеси металлов составляет 3 мкм или меньше.48. Способ по п.45 или 46, характеризующийся тем, что металлический порошок включает порошок кобальта и сплава на основе кобальта, причем сплав на основе кобальта включает хром, или никель, или вольфрам.49. Способ по п.45 или 46, характеризующийся тем, что материал электрода включает устойчивый к карбонизации материал, составляющий не менее 40% объема.50. Способ хранения электрода, предназначенного для обработки поверхности электрическим разрядом, причем электрод представляет собой неспеченную прессовку, сформированную прессованием в пресс-форме металлического порошка, или порошка смеси металлов, или керамического порошка, характеризующийся тем, что электрод хранят в масле или диэлектрическом растворе.51. Способ хранения электрода, предназначенного для обработки поверхности электрическим разрядом, причем электрод представляет собой неспеченную прессовку, сформированную прессованием в пресс-форме металлического порошка, или порошка смеси металлов, или керамического порошка, характеризующийся тем, что электрод хранят в неокисляющей атмосфере, предотвращающей окисление порошка.52. Способ по п.51, характеризующийся тем, что неокисляющая атмосфера представляет собой вакуум или атмосферу инертного газа.

Приоритет по пунктам:

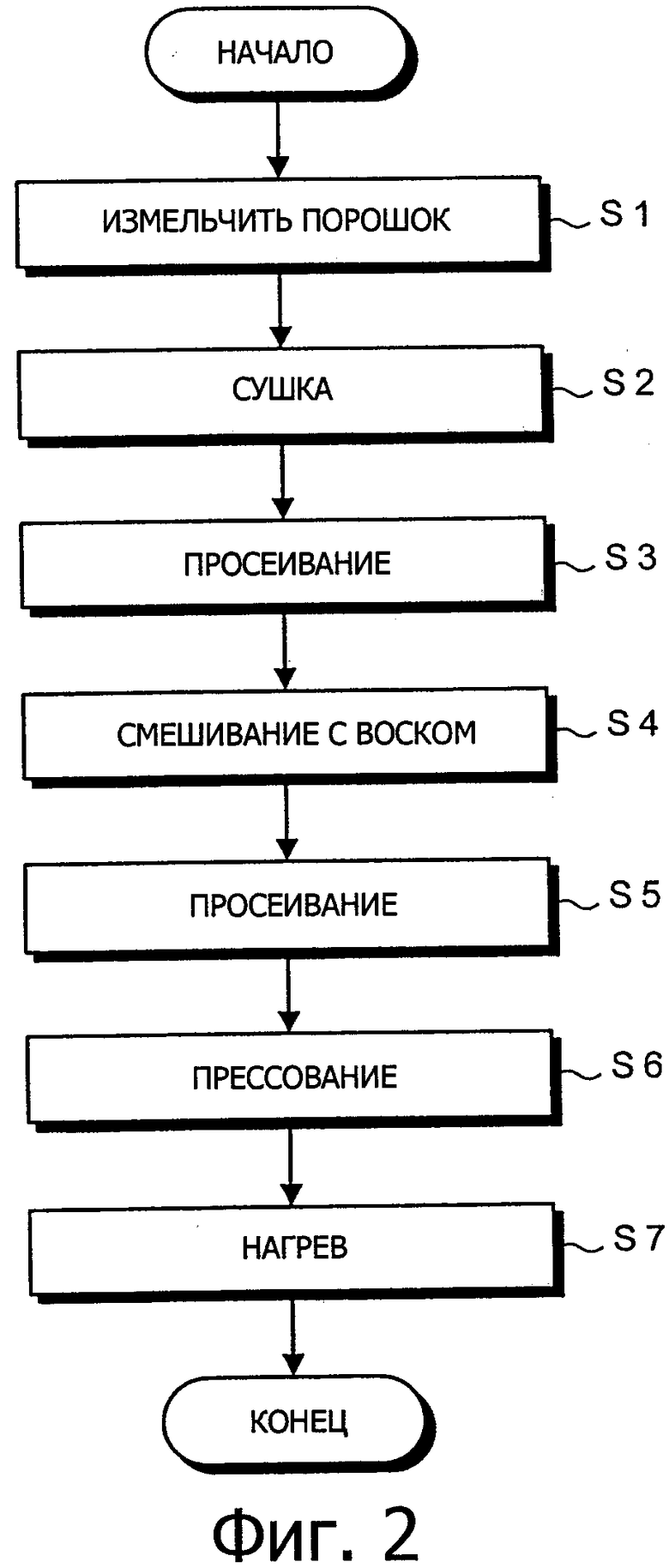

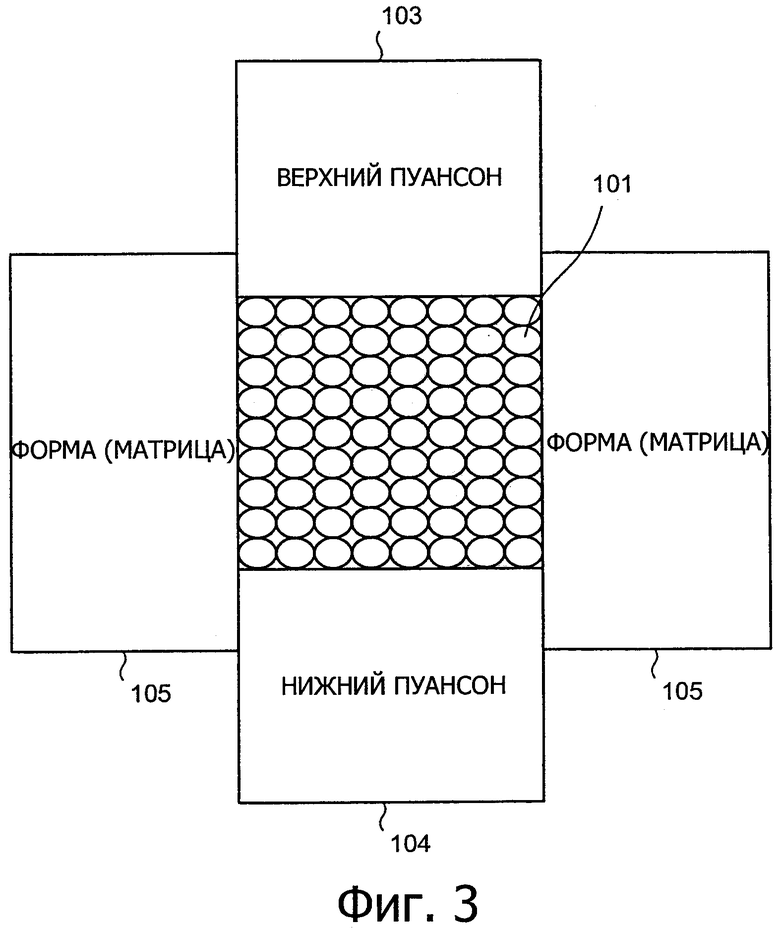

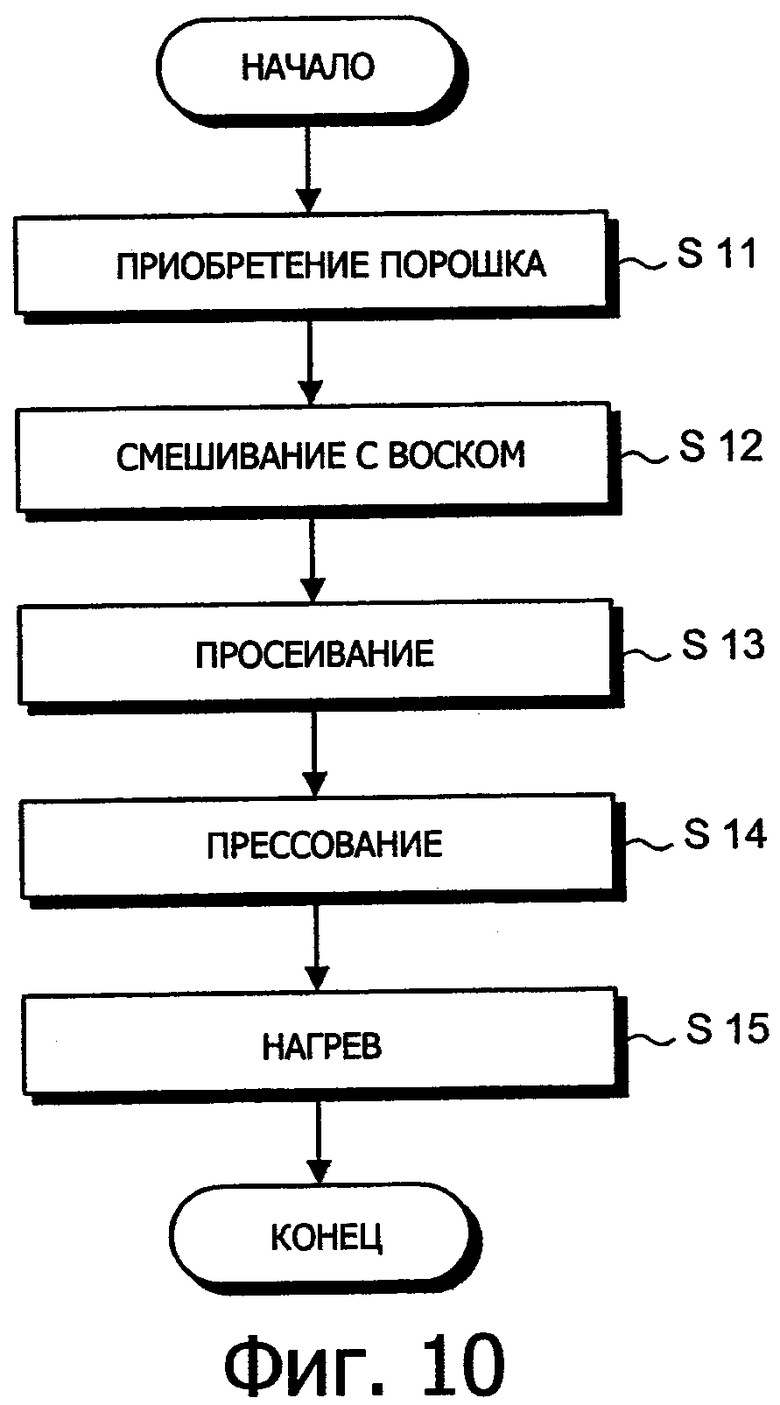

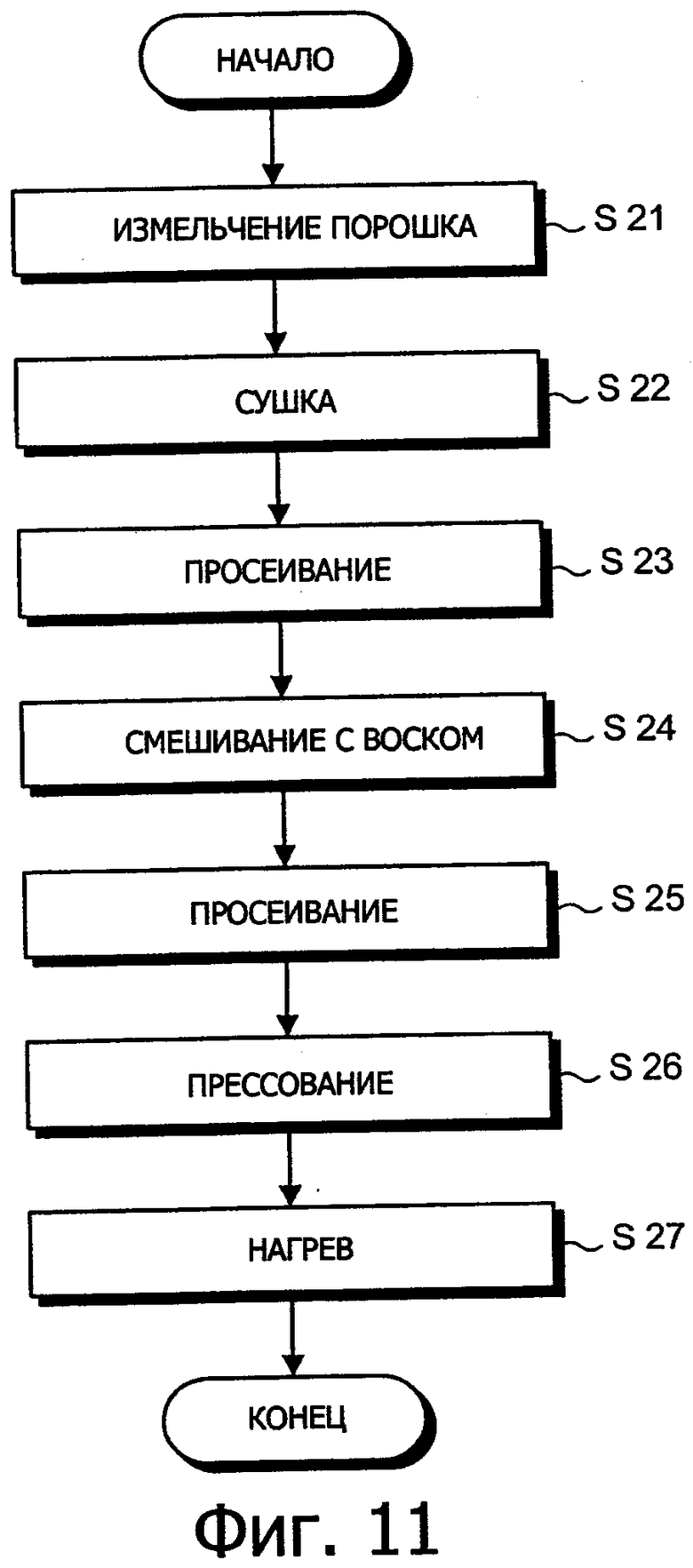

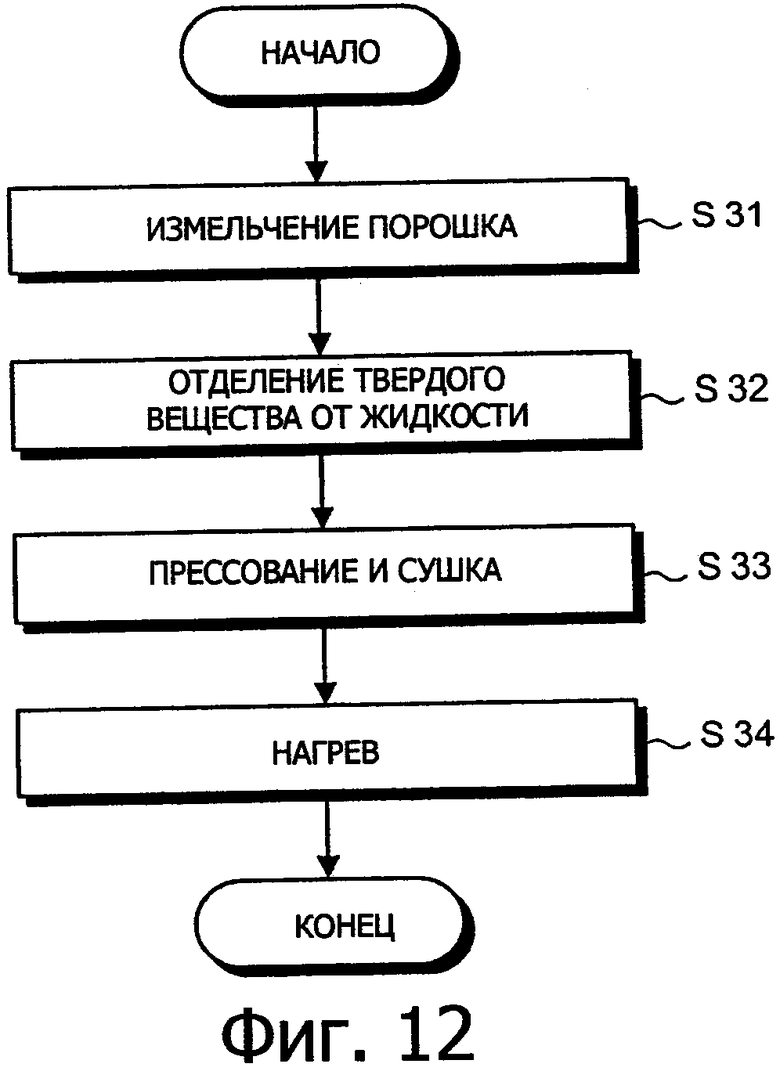

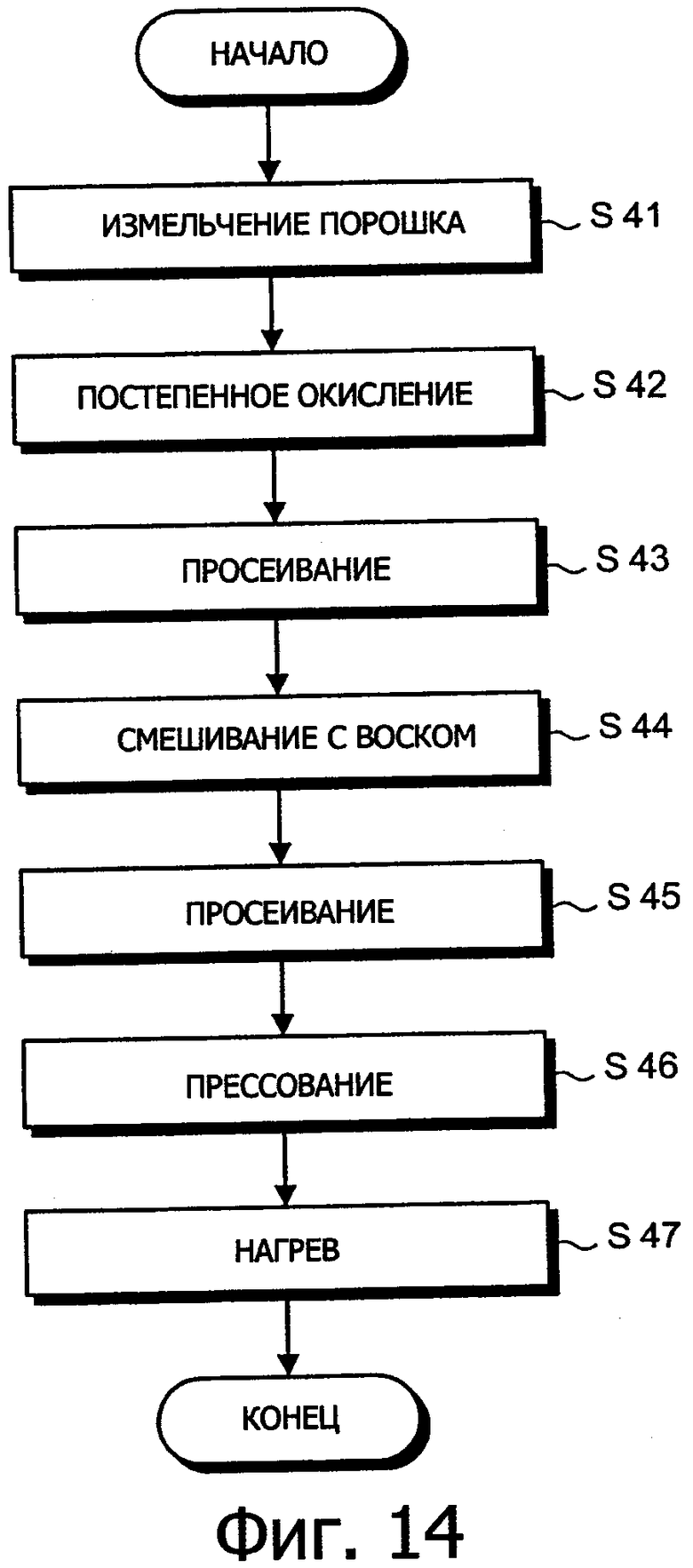

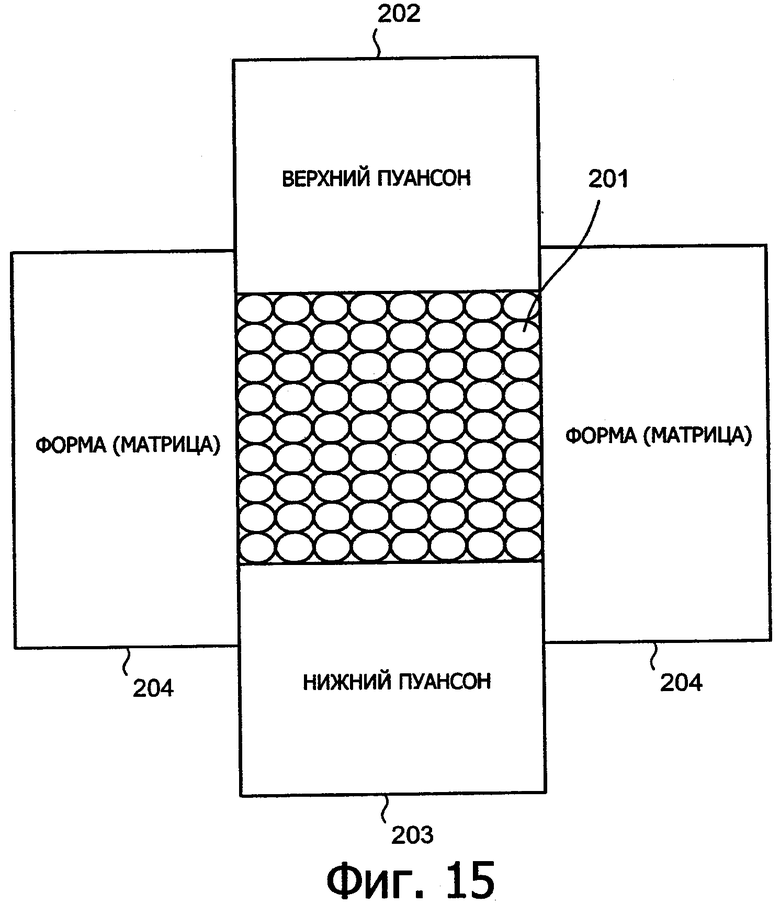

05.06.2003 по пп.1-5, 17-24;11.06.2003 по пп.6-11, 25-37, 46-49;04.06.2003 по пп.12-16, 34-45, 50-52.