Область техники, к которой относится изобретение

Настоящее изобретение относится к технологии обработки поверхности электрическим разрядом с использованием неспеченной прессовки, сформированной прессованием в пресс-форме порошка металла или смеси порошков металлов в качестве электрода, и импульсного электрического разряда, генерируемого между электродом и заготовкой.

Уровень техники

В технологии обработки поверхности для формирования покрытия на заготовке посредством импульсного электрического разряда с использованием электрода, который представляет собой неспеченную прессовку, полученную в результате прессования в пресс-форме порошкового материала, формование тонкого твердого покрытия, содержащего керамику в качестве основной составляющей, осуществляют при температуре, близкой к нормальной (см., например, описание к патенту WO 99/58744 - далее [1]).

В технологии, раскрытой в описании к этому патенту, твердое керамическое покрытие формируют на поверхности заготовки путем управления подачей материала электрода в результате действия электрического разряда при поддержании определенной степени твердости электрода и достаточной степени плавления подаваемого материала. Однако толщина покрытия, которая может быть сформирована с помощью такого способа, ограничена тонким слоем порядка 10 мкм.

Примеры технологии формирования толстой пленки с использованием обработки поверхности электрическим разрядом включают технологию формирования покрытия, содержащего карбид в качестве основной составляющей, на поверхности алюминия (см., например, выложенную заявку на японский патент № Н7-70761 - далее [2]), технологию для формирования покрытия, содержащего карбид в качестве основной составляющей (см., например, выложенную заявку на японский патент № Н7-197275 - далее [3]), и технологию формирования толстой пленки, имеющей толщину порядка 100 мкм, путем увеличения длительности импульса электрического разряда до величины приблизительно 32 мкс (см., например, выложенную заявку на японский патент № H11-827 - далее [4]).

Однако во всех технологиях, раскрытых в приведенных выше документах, хотя и формируется толстая пленка, основной составляющей толстой пленки является карбид. Другими словами, в соответствии с указанными выше технологиями нельзя сформировать плотную толстую пленку. Поэтому, в технологиях, раскрытых в документах [2] и [3], необходимо выполнять процесс повторной плавки с использованием электрода с меньшим износом после формования пористой толстой пленки.

Например, в технологии, раскрытой в документе [3], даже при последовательно сформированном покрытии, которое, на первый взгляд, выглядит плотным, в результате его полной проверки сказывается, что это покрытие является пористым. В технологии по заявке [4] толстая пленка также может быть сформирована в случае использования для формирования покрытия электрода из гидрида. Однако это покрытие является плотным только возле поверхности заготовки, где материал заготовки и материал покрытия плавятся. Часть А сформированного толстого покрытия, как показано на фиг.13, остается пористой.

В последние годы возникла потребность в получении плотного и относительно толстого покрытия (в основном толстая пленка с толщиной приблизительно 100 мкм или больше), например, в таких вариантах применения, в которых требуется обеспечить прочность и свойство смазки в условиях высокой температуры. Примеры технологии для формирования толстого покрытия включают сварку для нанесения в результате сварки материала сварочного стержня на заготовку с использованием электрического разряда между заготовкой и сварочным стержнем (сварка с наплавкой) и термическое напыление, предназначенное для напыления расплавленного металлического материала на заготовку.

Однако поскольку для обоих этих способов необходимы операции, выполняемые вручную и требующие высокой квалификации, трудно внедрить такие операции в обработку в производственной линии, что приводит к нежелательному повышению стоимости. В частности, когда сварку, которая представляет собой способ, при котором тепло интенсивно поступает в заготовку, используют для нанесения покрытия на тонкий или хрупкий материал, такой как однонаправленно-затвердевший сплав, сплав монокристаллического типа и направленно-управляемый сплав, при сварке часто происходит растрескивание сварного шва, что существенно снижает выход готовых изделий.

Поэтому существует насущная потребность в разработке технологии для формирования толстой пленки, обладающей свойствами прочности и смазки в условиях высокой температуры, с использованием технологии обработки поверхности электрическим разрядом, которая позволяла бы выполнять операции в производственной линии с максимально возможной степенью, исключая операции, выполняемые вручную, и при которой предотвращается интенсивная подача тепла в заготовку.

Настоящее изобретение было разработано с учетом отмеченных обстоятельств, и задачей настоящего изобретения является разработка способа обработки поверхности электрическим разрядом, предназначенного для формирования плотной толстой пленки на заготовке без использования таких технологий, как сварка и термическое напыление.

Сущность изобретения

Способ обработки поверхности электрическим разрядом в соответствии с настоящим изобретением представляет собой способ, в котором толстое покрытие на поверхности заготовки формируют под действием энергии импульсного электрического разряда, генерируемого между электродом и заготовкой в рабочей жидкости или на воздухе. Электрод представляет собой неспеченную прессовку, полученную в результате формования прессованием в пресс-форме порошка металла или смеси порошков металлов. Покрытие формируют с использованием материала, составляющего электрод, или вещества, образующегося в результате реакции материала под действием энергии импульсного электрического разряда. В способе обработки поверхности электрическим разрядом выполняют наращивание слоя материала, содержащего металл в качестве основного составляющего, с использованием электрода, полученного в результате смешивания и формования прессованием в пресс-форме порошка металла или смеси порошков металлов и имеющего средний диаметр зерна от 6 до 10 мкм, при рабочих условиях, когда длительность импульса составляет от 50 до 500 мкс, а пиковое значение тока составляет 30 А или меньше.

В результате исследований было определено, что при формовании плотного толстого покрытия с использованием обработки поверхности электрическим разрядом существует строгая корреляция между диаметром зерна порошка материала электрода, из которого сформирован электрод, пиковым значением тока и длительностью импульса.

В соответствии с настоящим изобретением становится возможным формирование плотного толстого покрытия путем обработки поверхности электрическим разрядом в соответствующих условиях, которые соответствуют среднему диаметру зерна материала, из которого сформирован электрод.

Краткое описание чертежей

На фиг.1 показана схема, иллюстрирующая способ изготовления электрода для обработки поверхности электрическим разрядом, в соответствии с первым вариантом выполнения настоящего изобретения;

на фиг.2 показан характерный график состояния, в котором изменение легкости получения толстой пленки представлено в зависимости от содержания Со в электроде;

на фиг.3А - характерный график колебаний напряжения при выполнении обработки поверхности электрическим разрядом;

на фиг.3В - характерный график колебаний тока в соответствии с колебаниями напряжения по фиг.3А;

на фиг.4 - характерный график формирования покрытия в зависимости от времени обработки, когда электрод не содержит материал, наименее подходящий для образования карбида;

на фиг.5 представлена фотография покрытия, сформированного при содержании в электроде 70 об.% Со;

на фиг.6 показана схема, иллюстрирующая способ изготовления электрода в соответствии с третьим вариантом выполнения настоящего изобретения;

на фиг.7А - схема, иллюстрирующая обычный способ измерения электрического сопротивления электрода;

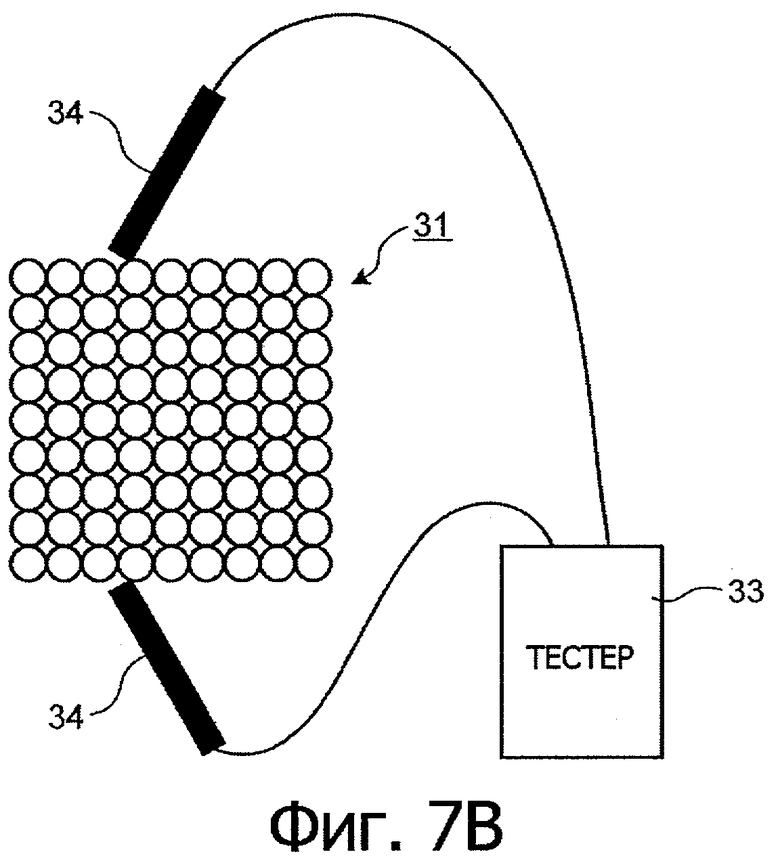

на фиг.7В - схема, иллюстрирующая более удобный способ измерения электрического сопротивления электрода;

на фиг.8 - характерный график зависимости между температурой нагрева и электрическим сопротивлением;

на фиг.9 - схема состояния, в котором выполняют обработку поверхности электрическим разрядом в рабочей жидкости;

на фиг.10 - фотография сформированного покрытия;

на фиг.11 - схема, иллюстрирующая способ изготовления электрода;

на фиг.12 представлена таблица результатов, полученных путем формирования покрытия при изменении среднего диаметра зерна в материале электрода и длительности импульса;

на фиг.13 показана микрофотография покрытия, сформированного с использованием обычного электрода.

Подробное описание изобретения

Примеры вариантов выполнения настоящего изобретения подробно поясняются ниже со ссылкой на прилагаемые чертежи. Настоящее изобретение не ограничивается следующим описанием и может быть соответствующим образом модифицировано без выхода за пределы объема настоящего изобретения. Кроме того, на прилагаемых чертежах масштаб каждого элемента может быть представлен по-разному для облегчения понимания.

Первый вариант выполнения

При обычной обработке поверхности электрическим разрядом материал электрода, такой как титан (Ti), химически реагирует в масле под действием электрического разряда для формирования твердого карбидного покрытия, такого как карбид титана (TiC). Поэтому электрод, используемый для обработки поверхности электрическим разрядом, включает большое количество материала, легко образующего карбид.

В результате, например, когда обработку поверхности электрическим разрядом применяют для обработки стали, по мере того, как проходит обработка поверхности электрическим разрядом, материал на поверхности заготовки меняется, переходя из стали в TiC, который представляет собой керамику. Соответственно изменяются такие характеристики, как теплопроводность и точка плавления.

В результате экспериментов было определено, что при использовании такой технологии образования покрытия путем добавления материала, который менее вероятно формирует карбид, в качестве составляющего материала электрода возможно сформировать покрытие, содержащее металл как основной составляющий элемент, и сформировать толстое покрытие. Это происходит в результате того, что добавление материала, который менее вероятно подвержен формированию карбида, в состав электрода увеличивает количество материала, который остается в покрытии в металлическом состоянии и не становится карбидом. Это имеет большое значение при формовании толстого покрытия.

Процесс изготовления электрода для обработки поверхности электрическим разрядом поясняется со ссылкой на фиг.1. На фиг.1 показана схема, иллюстрирующая способ изготовления электрода для обработки поверхности электрическим разрядом (ниже называется просто электродом) в соответствии с первым вариантом выполнения настоящего изобретения. Вначале порошок 1 хрома (Cr), материала, который легко формирует карбид, и порошок 2 кобальта (Со), материала, который менее вероятно формирует карбид, смешивают в заданном соотношении (например, Cr: 25 мас.%, Со: 75 мас.%).

Смесь порошка 1 Cr и порошка 2 Со помещают в пространство, ограниченное верхним пуансоном 3 формы, нижним пуансоном 4 формы и матрицей 5 формы. Затем смесь порошка формуют прессованием в этой пресс-форме под действием верхнего пуансона 3 и нижнего пуансона 4 для получения неспеченной прессовки с заданной формой. При обработке поверхности электрическим разрядом такую неспеченную прессовку используют в качестве электрода. Следует отметить, что в первом варианте выполнения порошок 1 Cr и порошок 2 Со имеют средний диаметр зерна порядка от 6 до 10 мкм.

Восковую массу, например парафин, смешивают со смесью порошков, что облегчает передачу давления внутрь смеси порошков при формовании прессованием и позволяет улучшить формуемость смеси порошков. Однако если большое количество воска остается в электроде, электрическое сопротивление электрода повышается, поскольку воск представляет собой электроизолирующее вещество, что снижает электроразрядную способность.

Таким образом, когда воск подмешивают к смеси порошков, предпочтительно удалять этот воск. Воск можно удалить путем помещения электрода в виде неспеченной прессовки в вакуумную печь и с последующим нагревом неспеченной прессовки. Кроме того, в результате нагрева электрода из неспеченной прессовки получают другие эффекты. Например, можно уменьшить электрическое сопротивление электрода и увеличить его прочность. Поэтому, даже когда воск не добавляют в смесь, имеет смысл проводить нагрев после формования прессованием.

В частности, обработку поверхности электрическим разрядом для формирования покрытия выполняли с использованием электрода, изготовленного описанным выше способом. В качестве параметров импульса электрического разряда пиковую величину тока ie установили равной 10 А, длительность электрического разряда (длительность импульса электрического разряда) te установили равной 64 мкс, а время ожидания установили равным 128 мкс. Было определено, что при формовании плотной толстой пленки в ходе обработки поверхности электрическим разрядом, диаметр зерна порошка, из которого сформирован электрод, пиковое значение тока и длительность импульса имеют строгую взаимозависимость. Эта взаимозависимость описана ниже.

Когда обработку поверхности электрическим разрядом выполняют с использованием электрода, сформированного из порошка, имеющего определенный средний диаметр зерна, в соответствии с параметрами электрической обработки и с соответствующей длительностью импульса можно сформировать плотную толстую пленку. Однако когда длительность импульса короче или длиннее соответствующего диапазона, формируется пористое покрытие. Кроме того, при малой длительности импульса хотя и происходит осаждение материала электрода на заготовку, осажденный материал электрода не обладает прочностью для получения шероховатого покрытия.

Считается, что это происходит из-за того, что при уменьшении длительности импульса во время обработки поверхности электрическим разрядом энергия электрического разряда становится недостаточной и не позволяет расплавить порошок с таким диаметром зерна, в результате чего покрытие становится пористым. Считается, что это явление также возникает из-за того, что при увеличении длительности импульса во время обработки поверхности электрическим разрядом энергия электрического разряда становится излишней, что приводит к существенному разрушению электрода и подаче большого количества порошка между полюсами, то есть между электродом и заготовкой, что затрудняет полное плавление порошка под действием импульса электрического разряда.

Следует отметить, что в результате экспериментов было также определено, что диапазон соответствующей длительности импульса в некоторой степени изменяется в соответствии с пиковым значением тока и увеличивается по мере увеличения диаметра зерен порошка материала электрода.

Когда используют условия с определенной длительностью импульса в качестве параметра импульсного электрического разряда, обеспечивается возможность формирования плотного покрытия при обработке поверхности электрическим разрядом с использованием электрода, сформированного из порошка с диаметром зерна в диапазоне, соответствующим длительности импульса. Однако даже при определенной длительности импульса в процессе обработки поверхности электрическим разрядом с использованием электрода, сформированного из порошка с большим или меньшим диаметром зерна, определенного диапазона диаметров, сформированное покрытие получается пористым. Когда обработку поверхности электрическим разрядом выполняют с использованием электрода, сформированного из порошка с большим диаметром зерна, хотя материал электрода оседает на заготовке, такой материал электрода не обладает достаточной прочностью для получения шероховатого покрытия.

Следует отметить, что на взаимозависимость между порошком, из которого сформирован электрод, и длительностью импульса влияет твердость электрода, которая определяется температурой нагрева и т.п. электрода. Чем выше твердость электрода, тем больше должна быть длительность импульса, подходящего для обработки поверхности электрическим разрядом. Чем ниже твердость электрода, тем короче должна быть длительность импульса, подходящего для обработки поверхности электрическим разрядом. Корреляция между твердостью электрода и формированием покрытия была определена экспериментально.

Что касается пиковой величины тока электрического импульса, то чрезвычайно малая пиковая величина тока приводит к разрыву импульса электрического разряда и не позволяет расплавить порошок материала электрода. Однако когда пиковая величина тока равна или меньше 30 А, возможно формирование удовлетворительного покрытия, при соответствующей длительности импульса.

В соответствии с проведенными экспериментами пиковая величина тока, равная 2 А или больше, требуется для предотвращения разрыва импульса. С другой стороны, когда пиковая величина тока превышает 30 А, электрод повреждается ударной волной, вызываемой энергией импульса электрического разряда, и происходит местное разрушение с подачей избыточного материала порошка на заготовку. В результате также получается пористое покрытие.

В соответствии с первым вариантом выполнения плотная толстая пленка была успешно сформирована с использованием электрода, сформированного из порошка 1 Cr и порошка 2 Со, имеющего диаметр зерен приблизительно от 6 до 10 мкм, при подаче импульса электрического разряда длительностью от 5 до 500 мкс. Таким образом, возможно формирование плотного толстого покрытия, имеющего достаточную прочность, даже в условиях высокой температуры путем выполнения обработки (обработки поверхности электрическим разрядом) при рабочих условиях (параметрах импульса электрического разряда), наиболее подходящих для диаметра зерен порошка, из которого сформирован электрод.

Среди веществ-металлов Cr представляет собой материал, который образует оксид при высокой температуре и проявляет свойство смазки. Поэтому возможно формирование толстой пленки, обладающей свойствами смазки в условиях высокой температуры, путем обработки поверхности электрическим разрядом с использованием электрода, содержащего Cr.

Таким образом, возможно формирование толстого покрытия, обладающего свойствами прочности и смазки в условиях высокой температуры, с использованием технологии для обработки поверхности электрическим разрядом, которая позволяет выполнить операции в производственной линии в максимально возможной степени исключая, таким образом, выполняемые вручную операции и предотвращая интенсивную подачу тепла в заготовку.

Следует отметить, что термин "плотный" в выражении "плотное толстое покрытие" означает состояние, в котором покрытие нельзя легко соскоблить, даже при шлифовке (хотя, естественно, небольшую часть покрытия удаляют во время шлифовки), и приобретает металлический блеск во время полировки.

Кроме того, обработка поверхности электрическим разрядом может быть выполнена в рабочей жидкости или в воздухе.

Второй вариант выполнения

На фиг.2 показано состояние, в котором при выполнении обработки поверхности электрическим разрядом с использованием электрода, изготовленного путем прессования и нагрева из смеси порошков Cr3С2 (карбид хрома: диаметр зерна 3 мкм) и Со (кобальт: диаметр зерна 2 мкм), изменяется легкость формирования толстой пленки в зависимости от содержания Со.

Основной материал электрода составляет Cr3С2. Содержание Со, который представляет собой материал, с меньшей вероятностью формирующий карбид, составляет 40 об.% или больше, и температура нагрева после формования прессованием смеси порошка составляет приблизительно 900°С.

Обработку поверхности электрическим разрядом выполняли с использованием электрода из неспеченной прессовки (имеющего площадь 15 × 15 мм), изготовленного при следующих условиях формирования покрытия. На фиг.3А и 3В представлены примеры условий электрического импульсного разряда при выполнении обработки поверхности электрическим разрядом. На фиг.3А представлена форма колебаний напряжения между электродом и заготовкой во время электрического разряда, а на фиг.3В представлена форма колебаний тока, протекающего во время электрического разряда. Как показано на фиг.3А, напряжение без нагрузки ui прикладывают между обоими полюсами в момент времени t0. Электрический ток начинает протекать между полюсами в момент времени t1 после того, как пройдет время запаздывания разряда td и начнется электрический разряд. Напряжение в этот момент времени составляет напряжение разряда ue, и электрический ток, протекающий в этот момент времени, составляет пиковое значение тока разряда ie. Затем, когда подачу напряжения между обоими полюсами прекращают в момент времени t2, электрический ток прекращается.

Интервал времени между t1 и t2 обозначает длительность импульса te. Напряжение с формой колебаний напряжения между моментами времени t0 и t2 прикладывают между обоими полюсами повторно через промежутки времени запаздывания t0. Другими словами, между электродом и заготовкой создают импульсное напряжение, такое, как показано на фиг.3А.

Во втором варианте выполнения в качестве параметров импульса электрического разряда устанавливают пиковое значение тока ie, равное 10 А, длительность электрического разряда (длительность импульса электрического разряда) te устанавливают равной 64 мкс, и время задержки устанавливают равным 128 мкс. Следует отметить, что время обработки составляет 15 мин.

Как показано на фиг.2, когда содержание Со в электроде равно 0%, то есть когда содержание Cr3С2 в электроде составляет 100%, может быть сформировано покрытие, предельная толщина которого составляет приблизительно 10 мкм. Это покрытие состоит из материала, содержащего Cr3С2 в качестве основного составляющего и основного материала.

На фиг.4 представлено формирование покрытия в зависимости от времени обработки, когда электрод не содержит материал, с низкой способностью образования карбида. Как показано на фиг.4, в исходный период обработки поверхности электрическим разрядом покрытие растет с течением времени, и толщина покрытия переходит в состояние насыщения через некоторое время (приблизительно 5 мин/см2).

После этого покрытие больше не растет в течение некоторого времени. Когда обработку поверхности электрическим разрядом продолжают более чем некоторое определенное время (приблизительно 20 мин/см2), толщина покрытия начинает уменьшаться. Наконец, толщина покрытия становится отрицательной, то есть заготовка вытравливается. Однако покрытие при этом все еще присутствует на поверхности, даже в состоянии вытравливания, и толщина его составляет приблизительно 10 мкм. Это значение приблизительно равно толщине покрытия, сформированного в подходящее время.

Рассмотрим снова фиг.2. Было определено, что толстое покрытие может быть сформировано при повышении содержания в электроде Со, который обладает низкой способностью образовывать карбид. В частности, когда содержание Со в электроде превышает 20 об.%, толщина сформированного покрытия начинает увеличиваться, а когда содержание превышает 40 об.%, толщина стабилизируется, что позволяет легко сформировать толстую пленку. При увеличении количества материалов, остающихся в покрытии в состоянии металла, возможно сформировать покрытие, содержащее компонент металла, который не преобразовался в карбид, что позволяет легко и стабильно формировать толстую пленку. Кобальт (Со), как считается, играет роль связующего в покрытии.

Следует отметить, что объемные проценты в этом контексте означают соотношение величин, полученных путем деления веса смешанных порошков на плотность соответствующих материалов, и обозначают соотношение объемов занимаемых материалом в объеме материалов из всех порошков.

Например, в случае объемного процента порошка Со, "объемный процент порошка Со = объем порошка Со/(объем порошка Cr3С2 + объем порошка Со)×100''.

Объем порошка не является видимым объемом (объемом порошка), но представляет собой объем, занимаемый материалом порошка. Например, "объем порошка Со = вес порошка Со/плотность порошка Со".

Предпочтительно, чтобы соотношение содержащегося в электроде материала, который с меньшей вероятностью формирует карбид, было равно или больше, чем 40 об.%. Как показано на фиг.2, когда пиковая величина тока ie установлена равной 10А, длительность электрического разряда (ширина импульса электрического разряда) te устанавливают равной 64 мкс, и время запаздывания устанавливают равным 128 мкс. При этом возможно формирование покрытия толщиной приблизительно 10 мкм, даже если соотношение материала, который с меньшей вероятностью формирует карбид, равно или ниже, чем 40 об.%. Однако для формирования плотной толстой пленки необходимо правильно установить характеристики импульса. Например, хотя можно нарастить плотный материал, даже если соотношение содержащегося в электроде материала, который с меньшей вероятностью формирует карбид, составляет приблизительно 30 об.%, диапазон условий является чрезвычайно узким.

Например, когда в электроде содержится чрезмерно большое количество материала, который формирует карбид, или когда электрические характеристики являются не соответствующими, или когда электрод является не качественным, хотя формируется наращенный материал, его можно легко удалить, или металлический блеск не будет получен даже при полировке пленки. Однако во втором варианте выполнения обработку (обработку поверхности электрическим разрядом) выполняют в рабочих условиях (при параметрах импульса электрического разряда), наиболее подходящих для диаметра зерна порошка, из которого сформирован электрод. Это позволяет наращивать плотный материал, поскольку металл в сформированном покрытии функционирует как связующее и формирует покрытие, имеющее достаточную прочность.

На фиг.5 показана фотография сформированного покрытия при содержании Со в электроде 70 об.%. На фотографии показана сформированная толстая пленка толщиной приблизительно 2 мм. Такое покрытие сформировано при времени обработки 15 мин в условиях, описанных выше. Однако возможно формирование более толстого покрытия путем увеличения времени обработки.

Таким образом, при использовании электрода, содержащего 40 об.% или больше материала, который с меньшей вероятностью формирует карбид, такого как Со, и обработке (обработке поверхности электрическим разрядом) при рабочих условиях (параметрах электрического импульсного разряда), наиболее подходящих для диаметра зерна порошка, из которого сформирован электрод на поверхности заготовки путем обработки поверхности электрическим разрядом, можно сформировать покрытие, которое является стабильно плотным и толстым.

Третий вариант выполнения

Далее со ссылкой на чертежи будет описан третий вариант выполнения настоящего изобретения. На фиг.6 показана схема, иллюстрирующая способ изготовления электрода в соответствии с третьим вариантом выполнения.

Порошком 11 Со с диаметром зерна приблизительно 1 мкм заполняют пространство, ограниченное верхним пуансоном 12 формы, нижним пуансоном 13 формы и матрицей 14 формы. Порошок 11 Со прессуют в пресс-форме с помощью верхнего пуансона 12 и нижнего пуансона 13 для получения неспеченной прессовки заданной формы. При обработке поверхности электрическим разрядом эту неспеченную прессовку используют в качестве электрода.

Заданное значение давления пресса прикладывают к порошку для его уплотнения и преобразования в неспеченную прессовку. Однако неспеченную прессовку нельзя использовать в качестве электрода в этом виде, поскольку она имеет высокое электрическое сопротивление. Электрическое сопротивление электрода можно приблизительно оценить, например, как показано на фиг.7А, зажимая электрод 21 между металлическими пластинами 22 и с подключением выводов 24 тестера 23 к металлическим пластинам 22.

В качестве альтернативы, как показано на фиг.7В, электрическое сопротивление можно оценить более простым способом - путем подключения выводов 34 тестера 33 к обоим торцам электрода 31.

В третьем варианте выполнения Со, используемый в качестве материала электрода, имеет точку плавления, превышающую 1000°С. Однако проведенные исследования показали, что часть материала (Со) плавилась даже при температуре приблизительно 200°С, что позволило снизить электрическое сопротивление электрода.

Когда порошок Со с диаметром зерна приблизительно 1 мкм, показанный на фиг.6, формовали с получением неспеченной прессовки, имеющей диаметр приблизительно 18 мм и длину приблизительно 30 мм, электрическое сопротивление, измеренное способом, показанным на фиг.7А, составило от нескольких Ом до нескольких десятков Ом в точке, где порошок был сформован прессованием в пресс-форме. На фиг.8 представлена взаимозависимость между электрическим сопротивлением и температурой нагрева, когда неспеченную прессовку нагревали в течение заданного времени в вакуумной печи и затем выдерживали при заданной температуре в течение периода времени от одного до двух часов.

Когда температура нагрева неспеченной прессовки была низкой (100°С или меньше), электрическое сопротивление неспеченной прессовки снижалось слабо. Однако когда неспеченную прессовку нагревали до температуры приблизительно 200°С, как показано на фиг.8, электрическое сопротивление неспеченной прессовки падало практически до 0 Ом. Для неспеченной прессовки, сформованной из материала, описанного выше, температура от приблизительно 200 до 250°С была оптимальной. Когда температура нагрева превышала 300°С, было трудно сформировать толстое покрытие, поскольку электрод становится слишком твердым, и поэтому количество материала электрода, передаваемого между полюсами под действием электрического разряда, уменьшалось.

На фиг.9 представлено состояние, в котором обработку поверхности электрическим разрядом выполняют с использованием устройства, в котором применяется электрод, изготовленный в соответствии с процессом, описанным выше. В состоянии, показанном на фиг.9, происходит импульсный электрический разряд. Фотография покрытия, полученного при обработке поверхности электрическим разрядом, показана на фиг.10. Как показано на фиг.10, сформировалось толстое покрытие толщиной приблизительно 1 мм.

Устройство обработки поверхности электрическим разрядом, показанное на фиг.9, включает электрод 41 для обработки поверхности электрическим разрядом (ниже называется просто электрод 41), рабочую жидкость 43 и источник 45 питания. Электрод 41 представляет собой электрод, описанный выше, и изготовлен в виде неспеченной прессовки, полученной в результате формования прессованием в пресс-форме и нагрева порошка 11 Со, имеющего диаметр зерна приблизительно 1 мкм. С помощью источника 45 питания между электродом 41 и заготовкой 42 создают напряжение для генерирования импульсного электрического разряда (колонны дуги) 44. Сервомеханизм, предназначенный для управления расстоянием между полюсами (то есть интервалом между электродом 41 и заготовкой 42), бак резервуара, предназначенный для содержания рабочей жидкости 43, и т.п. не показаны на фиг.9, поскольку эти компоненты не относятся непосредственно к настоящему изобретению.

Для формирования покрытия на поверхности заготовки с использованием устройства обработки поверхности электрическим разрядом электрод 41 и заготовку 42 располагают противоположно друг другу в рабочей жидкости 43. В рабочей жидкости 43 между электродом 41 и заготовкой 42 генерируют импульсный электрический разряд с использованием источника 45 питания. В частности, напряжение прикладывают между электродом 41 и заготовкой 42. Как показано на фиг.9, колонна 44 дуги электрического разряда образуется между электродом 41 и заготовкой 42.

Покрытие формируется на поверхности заготовки под действием энергии электрического разряда между электродом 41 и заготовкой 42. В качестве альтернативы, на поверхности заготовки формируется покрытие из вещества, которое образуется в результате реакции материала электрода под действием энергии электрического разряда. Электрод 41 имеет отрицательную полярность, а заготовка 42 имеет положительную полярность. Электрический ток I во время электрического разряда протекает в направлении от электрода 41 к источнику 45 питания.

В качестве параметров импульсного электрического разряда при обработке поверхности электрическим разрядом пиковое значение тока устанавливают равным 10 А, длительность электрического разряда (длительность импульса электрического разряда) устанавливают равной 8 мкс, и время запаздывания устанавливают равным 16 мкс. В третьем варианте выполнения формируют покрытие, имеющее толщину приблизительно 1 мм, при обработке в течение пяти минут.

В описанном выше первом варианте выполнения из-за использования электрода из смеси порошка 1 Cr и порошка Со с диаметром зерна приблизительно от 6 до 10 мкм формируемая толстая пленка получается деформированной и неоднородной. В первом варианте выполнения плотное покрытие формируют с использованием импульса электрического разряда с длительностью импульса от 50 до 500 мкс. Однако для уменьшения длительности импульса можно сформировать плотное покрытие путем уменьшения диаметра зерна порошка.

Это происходит из-за того, что при уменьшенном диаметре зерна порошка материала электрода, из которого он сформирован, можно в достаточной степени расплавить порошок материала электрода даже в таких условиях, когда длительность импульса невелика и энергия мала, и сформировать покрытие путем наложения кратеров при небольшом электрическом разряде. Таким образом, можно сформировать плотное покрытие.

В третьем варианте выполнения, когда диаметр зерна порошка Со составляет приблизительно 1 мкм, плотное покрытие было успешно сформировано при использовании длительности импульса 50 мкс или меньше. Когда длительность импульса превышает 50 мкс, покрытие получается пористым, поскольку электрод существенно разрушается под действием электрического разряда.

Когда диаметр зерна был малым, и электрод был твердым, твердость электрода измеряли с использованием твердости по Роквеллу или подобной методики. Когда диаметр зерна был большим, и электрод был мягким, твердость электрода измеряли с использованием теста твердости пленочного покрытия со склерометрической пробой карандашом, как описано в Японском промышленном стандарте (JIS) К 5600-5-4. Хотя этот стандарт прежде всего используют для оценки пленочного покрытия, было определено, что этот стандарт также пригоден для оценки материала с малой твердостью. Результаты этого теста твердости со склерометрической пробой карандашом пленочного покрытия и других способов оценки твердости можно преобразовывать друг в друга. Поэтому другие методики также можно использовать в качестве индикаторов.

Когда диаметр зерна составляет приблизительно 5-6 мкм и твердость электрода составляет приблизительно от 4 до 7 В, получают наилучшее состояние покрытия, и может быть сформировано плотное толстое покрытие. Однако даже если твердость несколько выходит из этого диапазона, все еще можно сформировать толстое покрытие. Когда твердость повышается, можно формировать толстое покрытие до тех пор, пока электрод не становится твердым до уровня В. При снижении твердости можно формировать толстую пленку до тех пор, пока электрод не становится мягким до уровня 8В.

Однако скорость формирования покрытия проявляет тенденцию к падению по мере того, как твердость электрода увеличивается. Когда твердость составляет приблизительно В, относительно трудно сформировать толстую пленку. Когда твердость электрода дополнительно увеличивается, толстую пленку сформировать невозможно. Если твердость электрода еще больше увеличивается, происходит удаление слоя заготовки, что нежелательно.

Когда твердость электрода уменьшается, можно сформировать толстую пленку, пока электрод не станет мягким до уровня 8 В. Однако анализ строения сформированной толстой пленки показал, что в толстой пленке постепенно увеличиваются отверстия. Когда электрод становится мягче, чем приблизительно 9 В, составляющие электрода оседают на заготовке, без достаточного плавления. Следует отметить, что соотношение между твердостью электрода и состоянием покрытия также несколько изменяется в зависимости от параметров импульса электрического разряда. Когда используют соответствующие параметры импульсного электрического разряда, также возможно расширение диапазона твердости электрода для формирования относительно удовлетворительного покрытия.

В описанном выше третьем варианте выполнения из-за использования порошка с диаметром зерна приблизительно 5 мкм твердость описанного выше электрода имела оптимальное значение. Однако на это оптимальное значение существенно влияет диаметр зерна порошка, из которого сформирован электрод. Причина этого описана ниже.

Прочность соединения зерен порошка, из которого сформирован электрод, определяет, будет ли происходить выброс материала электрода из электрода под действием электрического разряда. Когда прочность связей слишком высока, затрудняется выброс порошка под действием энергии электрического разряда. С другой стороны, когда прочность связей мала, легко происходит выброс порошка под действием энергии электрического разряда.

Когда диаметр зерен порошка, из которого сформирован электрод, велик, количество точек, в которых зерна порошка соединяются в электроде, уменьшается, что снижает прочность электрода. С другой стороны, когда диаметр зерен порошка, из которого сформирован электрод, мал, количество точек, в которых порошок соединяется в электроде, увеличивается, что повышает прочность электрода.

Как описано выше, в третьем варианте выполнения можно наращивать плотный материал и формировать покрытие, имеющее достаточную прочность, выполняя обработку при рабочих условиях, наиболее подходящих для диаметра зерна порошка, из которого сформирован электрод, и твердости электрода.

Когда порошок Со, который представляет собой материал с низкой способностью образования карбида, используют в качестве материала электрода, можно сформировать толстое покрытие путем выбора следующих параметров: длительность импульса электрического разряда составляет 50 мкс или меньше, а пиковая величина тока составляет приблизительно 10 А. Кроме того, было экспериментально определено, что можно сформировать толстое покрытие (только из Мо) с использованием электрода, содержащего молибден (Мо) с диаметром зерна 0,7 мкм.

Поскольку Мо представляет собой материал, легко формирующий карбид, для формирования плотного покрытия оказалось эффективным использовать относительно большую длительность импульса электрического разряда от 60 до 70 мкс и в условиях подачи материала электрода на заготовку, который не полностью плавился, под действием импульса электрического разряда. В случае применения материала, легко формирующего карбид, такого, как Мо, при подаче материала на заготовку в состоянии, в котором материал полностью плавился под действием импульса электрического разряда, материал, подаваемый на заготовку, карбонизировался с образованием карбида молибдена, что затрудняло формирование толстой пленки. Однако можно сформировать плотное покрытие путем регулирования длительности импульса электрического разряда и подачи на заготовку материала, который не полностью плавится под действием импульса электрического разряда.

Четвертый вариант выполнения

На фиг.11 показана схема, иллюстрирующая способ изготовления электрода, в соответствии с четвертым вариантом выполнения. Порошком 51 сплава Со с диаметром зерна приблизительно 1 мкм заполнили пространство, ограниченное верхним пуансоном 52 формы, нижним пуансоном 53 формы и матрицей 54 формы. Порошок 51 сплава Со формовали прессованием с использованием верхнего пуансона 52 и нижнего пуансона 53 для получения неспеченной прессовки заданного размера. При обработке поверхности электрическим разрядом такую неспеченную прессовку использовали в качестве электрода.

Следует отметить, что в четвертом варианте выполнения в качестве порошка 51 сплава Со использовали сплав на основе Со, содержащий хром (Cr), никель (Ni), вольфрам (W) и т.п. (Cr: 20 мас.%, Ni: 10 мас.%, W: 15 мас.%, Со: остальное). Средний диаметр зерен порошка сплава составлял приблизительно 1 мкм.

Однако такую неспеченную прессовку нельзя было использовать в качестве электрода непосредственно в этом виде, поскольку она имеет высокое электрическое сопротивление.

Кроме того, порошок 51 из сплава Со трудно уплотнять путем прессования, поскольку порошок 51 сплава Со представляет собой твердый сплав. Поэтому необходимо добавлять восковую массу, например парафин, в порошок 51 сплава Со для улучшения формуемости. Однако электропроводность при обработке поверхности электрическим разрядом падает при повышении остаточного количества воска в электроде. Поэтому предпочтительно удалять воск при последующей обработке.

Для удаления воска и снижения электрического сопротивления электрода неспеченную прессовку помещают в вакуумную печь. После повышения температуры в течение заданного времени неспеченную прессовку выдерживают при заданной температуре в течение одного или двух часов.

Когда формовали электрод с использованием порошка Со, имеющего диаметр зерна 1 мкм, как описано в третьем варианте выполнения, оптимальная температура нагрева составляла от 200 до 250°С. С другой стороны, когда электрод формовали с использованием порошка 51 из сплава Со, оптимальная температура нагрева, при которой электрическое сопротивление падало, достигала от 800 до 900°С. Однако если электрод нагревали до температуры 800°С в течение определенного времени, воск карбонизировался и оставался в электроде в виде загрязнителей. Поэтому необходимо сразу удалять воск при низкой температуре.

Когда температура нагрева составляла от 200 до 300°С, электрод в соответствии с третьим вариантом выполнения находился в состоянии крупных частиц, что не позволяло формировать покрытие. Когда температура нагрева составляла 1000°С, твердость электрода повышалась, что также не позволяло формировать покрытие.

Затем определялись условия, которые позволяли сформировать плотное покрытие, со средним диаметром зерна порошка 51 из сплава Со в качестве параметра. Пиковое значение тока устанавливали равным 10 А, а длительность импульса изменяли различным образом. Электроды, используемые при выполнении обработки поверхности электрическим разрядом, формовали до "соответствующей твердости", что означает, что электроды имели состояние, которое позволяло формировать плотное покрытие.

Плотное толстое покрытие трудно сформировать, если твердость электрода не будет соответствующей. Когда твердость электрода слишком высока, нельзя сформировать толстое покрытие. Когда твердость электрода слишком мала, можно сформировать наращенное покрытие пористое и неплотное.

Условия, которые позволяли сформировать плотное покрытие, со средним диаметром зерна порошка 51 сплава Со в качестве параметра представлены на фиг.12. Существуют участки, на которых диапазон, в котором формировалось плотное покрытие, и диапазон, в котором не формировалось плотное покрытие (например, образовалось пористое покрытие), перекрываются. Это происходит из-за того, что диапазоны флуктуируют в некоторой степени в зависимости от твердости электрода или т.п.

Оптимальная твердость электрода изменяется в зависимости от диаметра зерна порошка материала электрода. Например, при использовании твердого электрода, изготовленного из материала со средним диаметром зерна от 2 до 6 мкм, можно сформировать плотное покрытие даже при длительности импульса приблизительно 10 мкс. С другой стороны, когда твердость электрода довольно мала, покрытие получается пористым даже при длительности импульса приблизительно 40 мкс. Поэтому сравнение, показанное на фиг.12, было выполнено при значениях твердости, при которых плотное покрытие можно было сформировать для каждого значения диаметра зерна.

Параметры длительности импульса, которые позволяют получить плотное покрытие, различаются в зависимости от параметра твердости электрода или подобного. Однако существуют параметры, которые позволяют формировать плотное толстое покрытие в диапазонах, показанных на фиг.12.

В четвертом варианте выполнения использовали материал, полученный путем измельчения сплава с содержанием Cr: 20 мас.%, Ni: 10 мас.%, W: 15 мас.%, Со: остальное. Однако предназначенный для измельчения сплав может представлять собой сплав с другим составом. Например, можно использовать сплав с пропорциями: Cr: 25 мас.%, Ni: 10 мас.%, W: 7 мас.%, Со: остальное. Также можно использовать сплавы со следующими соотношениями: молибден (Мо): 28 мас.%, хром (Cr): 17 мас.%, кремний (Si): 3 мас.%, кобальт (Со): остальное; хром (Cr): 15 мас.%, железо (Fe): 8 мас.%, никель (Ni): остальное; хром (Cr): 21 мас.%, молибден (Мо): 9 мас.%, тантал (Та): 4 мас.%, никель (Ni): остальное и хром (Cr): 19 мас.%, никель (Ni): 53 мас.%, молибден (Мо): 3 мас.%, кадмий (Cd) + тантал (Та): 5 мас.%, титан (Ti): 0,8 мас.%, алюминий (Al): 0,6 мас.%, железо (Fe): остальное. Однако при изменении состава сплава изменяются такие характеристики, как твердость материала. При этом возникают небольшие различия в формуемости электрода и состоянии покрытия.

В четвертом варианте выполнения порошок 51 сплава Со, содержащий Со в качестве основного составляющего, используют в качестве материала электрода. Это происходит из-за того, что, как описано выше, применение порошка из сплава Со является эффективным для увеличения толщины покрытия. При обработке поверхности электрическим разрядом с использованием электрода, содержащего только материал, легко формирующий карбид, сформированное покрытие получается в виде карбидной керамики. Таким образом, ухудшается теплопроводность, и во время электрического разряда проявляются тенденции удаления покрытия.

Поэтому Со, который представляет собой материал с низкой способностью образования карбида, смешивают в качестве составляющего с материалом электрода. Это предотвращает ухудшение теплопроводности покрытия и позволяет увеличить толщину покрытия. В качестве материалов, обладающих таким же эффектом, как и Со, можно использовать Ni, Fe и т.п.

В четвертом варианте выполнения пиковое значение тока устанавливают равным 10 А. Однако можно получить плотное толстое покрытие, по существу, в том же диапазоне, если пиковое значение тока составляет приблизительно 30 А или меньше. Когда пиковое значения тока увеличивают до 30 А или больше, возникают проблемы. Например, электрод под действием электрического разряда сильно разрушается, что нежелательно, или твердость электрода увеличивается, поскольку повышается подача тепла.

В соответствии с четвертым вариантом выполнения можно наращивать плотный и толстый материал и формировать плотное толстое покрытие, имеющее достаточную прочность, путем обработки поверхности электрическим разрядом в рабочих условиях (параметрах импульсного разряда), наиболее пригодных для диаметра зерен порошка, из которого сформирован электрод, и твердости электрода.

Промышленная применимость

Как описано выше, способ обработки поверхности электрическим разрядом в соответствии с настоящим изобретением можно использовать в отраслях промышленности, в которых требуется получать плотное и относительно толстое покрытие. В частности, этот способ можно использовать в таких вариантах применения, в которых требуется обеспечить свойства прочности и смазки в условиях высокой температуры.

Изобретение относится к технологии обработки поверхности электрическим разрядом. Используют импульсный электрический разряд между электродом и заготовкой для образования на поверхности заготовки покрытия из материала, составляющего электрод, или из вещества, образующегося в результате реакции материала электрода при импульсном электрическом разряде. Электрод представляет собой неспеченную прессовку, образованную из металлического порошка или смеси металлов, или из порошка сплава со средним диаметром зерен от 6 до 10 мкм, и содержит металл с низкой способностью образования карбида. В качестве металла с низкой способностью образования карбида используют кобальт или никель, или железо. Покрытие формируют в результате импульсного электрического разряда с длительностью импульса тока от 50 до 500 мкс и пиковом значении тока от 2 до 30 А. Формируют плотное толстое покрытие при строгой корреляции между диаметром зерна порошка материала электрода, пиковым значением тока и длительностью импульса. 4 н. и 8 з.п. ф-лы, 15 ил.

| Способ электроискрового легирования | 1987 |

|

SU1521542A1 |

| RU 94036814 A1, 20.07.1996 | |||

| JP 2002020882 A, 23.01.2002 | |||

| JP 11229159 A, 24.08.1999 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2008-03-20—Публикация

2004-01-29—Подача