Изобретение относится к обработке металлов давлением, а именно к способам ковки заготовок на прессах в четырехбойковых ковочных устройствах и радиально-ковочных машинах (РКМ).

Изобретение может быть использовано в машиностроительной и металлургической промышленности при производстве поковок различных поперечных сечений из углеродистых и легированных сталей и сплавов на гидравлических ковочных прессах, оснащенных четырехбойковыми ковочными устройствам, а также на РКМ.

Известен способ радиальной ковки заготовок на четырехбойковой радиально-ковочной машине, включающий деформирование заготовки проходами путем подачи заготовки после каждого единичного обжатия и кантовки, с изменением направления подачи после каждого прохода [1]. При этом скорость подачи заготовки увеличивают в промежуточных проходах в 1,37-2,25 раза по сравнению с первым проходом. За счет теплового эффекта деформации температура металла на поверхности заготовки в промежуточных проходах увеличивается на 8-108°C, по сравнению с ковкой на предыдущем проходе и за счет этого поддерживается средняя заданная температура металла заготовки в течение всей ковки.

Недостатком этого способа является то, что разность температуры металла по длине заготовки составляет 70-130°C, а разность температуры металла на одном и том же участке заготовки, на разных проходах, составляет 60-120°C. Кроме того, этот способ осуществим только при ковке на РКМ в бойках с наклонными рабочими поверхностями.

Известен также способ радиальной ковки заготовок, включающий деформирование заготовки проходами путем подачи и кантовки заготовки после каждого единичного обжатия с увеличением степени деформации после каждого единичного обжатия относительно предыдущей степени деформации после каждого единичного обжатия [2].

Недостатком известного способа является то, что разность температуры металла по длине заготовки составляет 30-60°C, а разность температуры металла на одном и том же участке заготовки, на разных проходах, составляет 25-50°C.

В основу изобретения поставлена задача, путем непрерывного определения температуры металла на поверхности заготовки и постоянной корректировки режимов ковки, обеспечить процесс ковки в изотермических условиях.

Поставленная задача достигается тем, что в способе изотермической ковки заготовок в четырехбойковом ковочном устройстве, включающем деформирование заготовки проходами путем подачи заготовки после каждого единичного обжатия и кантовки, новым является то, что в процессе ковки потери тепла заготовки при отдаче его в окружающее пространство, бойкам и губкам манипуляторов, компенсируют путем изменения объема металла, деформируемого в очаге деформации при обжатии четырьмя бойками и/или частоты обжатий заготовки, при этом в процессе всей ковки производят непрерывные замеры температуры металла на поверхности заготовки, на одном или нескольких участках заготовки, и, на основании полученных значений температур изменяют величину объема металла в очаге деформации и/или частоту обжатий заготовки.

Поставленная задача достигается также тем, что величину объема металла, деформируемого в очаге деформации, изменяют путем изменения величины подачи заготовки, при постоянной степени деформации и постоянных углах кантовки заготовки.

Поставленная задача достигается также тем, что величину объема металла, деформируемого в очаге деформации, изменяют путем изменения степени деформации заготовки, при постоянной величине подачи и постоянных углах кантовки заготовки.

Поставленная задача достигается также тем, что величину объема металла, деформируемого в очаге деформации, изменяют путем изменения углов кантовки заготовки, при постоянной величине подачи и степени деформации заготовки.

Поставленная задача достигается также тем, что величину объема металла, деформируемого в очаге деформации, изменяют путем изменения величины подачи и углов кантовки заготовки одновременно, при постоянной степени деформации заготовки.

Поставленная задача достигается также тем, что величину объема металла, деформируемого в очаге деформации, изменяют путем изменения степени деформации заготовки и углов кантовки заготовки одновременно, при постоянной величине подачи заготовки.

Поставленная задача достигается также тем, что величину объема металла, деформируемого в очаге деформации, изменяют путем изменения величины подачи и степени деформации заготовки одновременно, при постоянных углах кантовки заготовки.

Поставленная задача достигается также тем, что величину объема металла, деформируемого в очаге деформации, изменяют путем изменения величины подачи, степени деформации и углов кантовки заготовки, одновременно.

Кроме того, поставленная задача достигается также тем, что замеры температуры металла осуществляют на участке заготовки, примыкающем к деформируемому участку со стороны подачи заготовки, на расстоянии, не превышающем величины одной подачи заготовки.

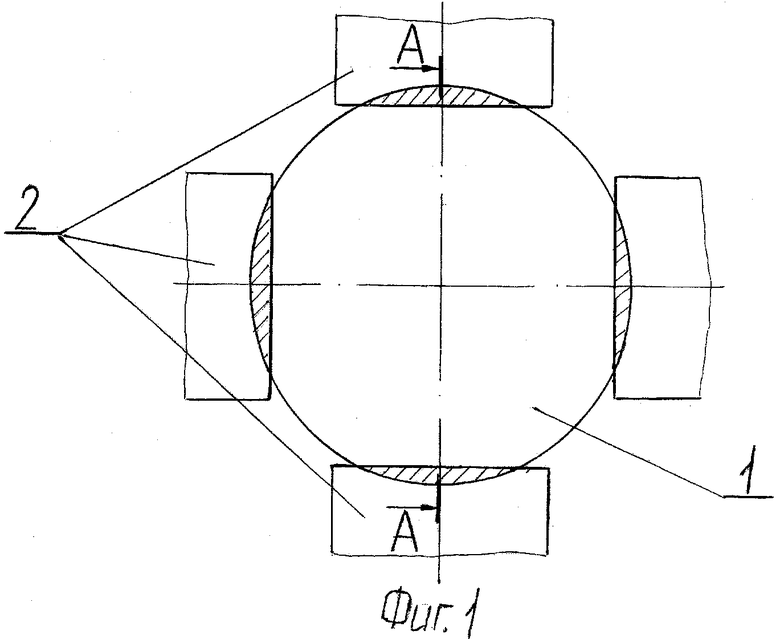

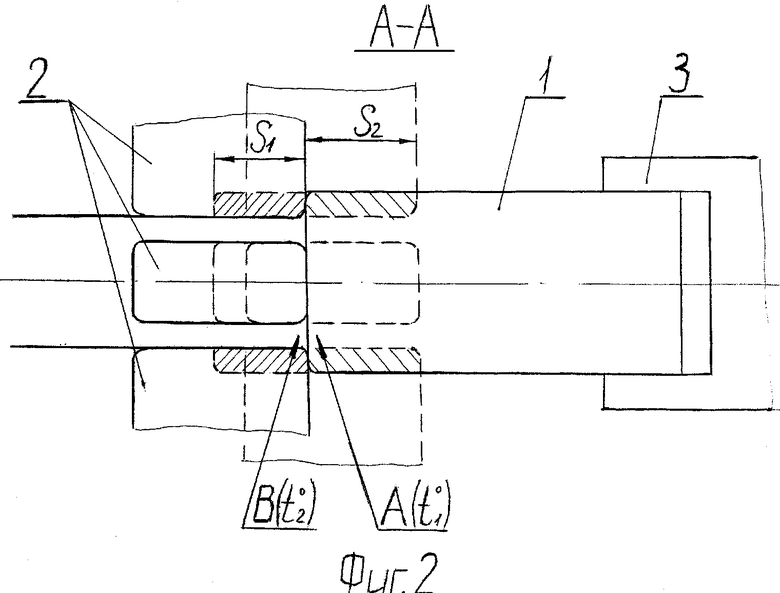

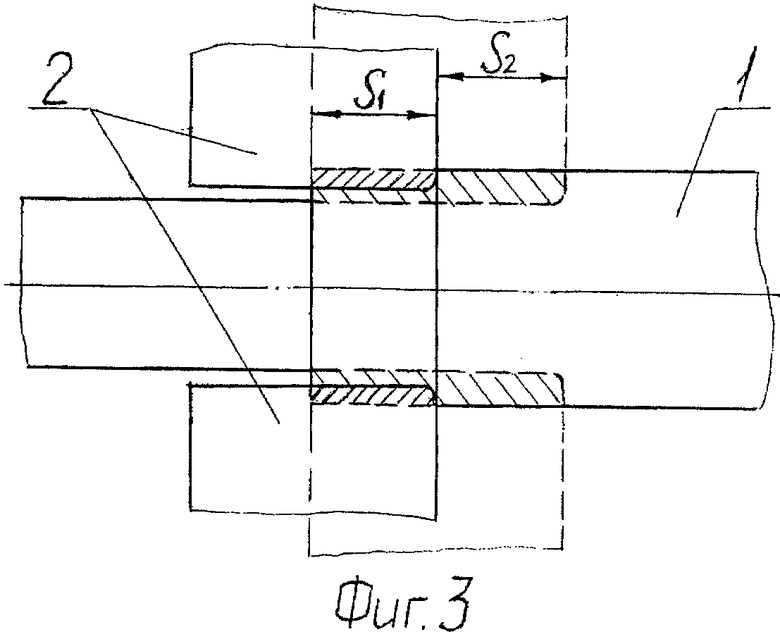

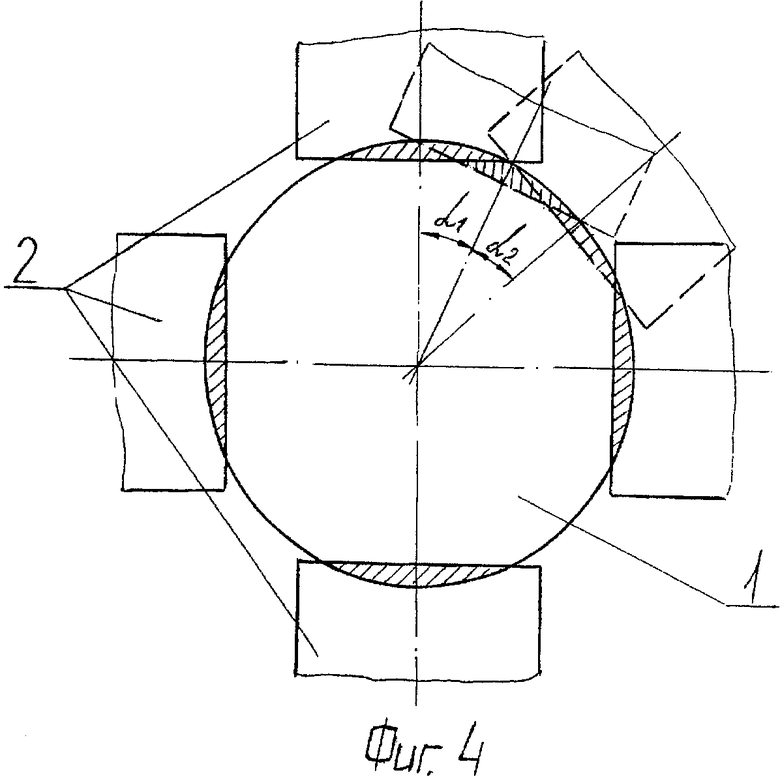

На фиг.1 показано поперечное сечение заготовки при обжатии ее четырьмя бойками в четырехбойковом ковочном устройстве; на фиг.2 - вид «A-A» на фиг.1; на фиг.3 - продольное сечение заготовки при обжатии ее бойками четырехбойкового ковочного устройства с увеличением степени деформации после каждого обжатия; на фиг.4 - поперечное сечение заготовки при обжатии ее в четырехбойковом ковочном устройстве с разными углами кантовки после каждого единичного обжатия. На фиг.1-4 очаг деформации показан заштрихованным.

Патентуемый способ изотермической ковки заготовок в четырехбойковом ковочном устройстве осуществляют следующим образом.

Раскрывают рабочее пространство четырехбойкового ковочного устройства, заводят с помощью манипулятора 3, между его бойками 2, предварительно нагретый до ковочной температуры слиток или заготовку 1 и осуществляют ковку (фиг.1, 2).

При ковке после каждого единичного обжатия заготовку 1 с помощью манипулятора 3 подают на величину S, а затем осуществляют обжатие участка заготовки со степенью деформации ε (фиг.2). После каждого обжатия или после каждого прохода заготовку 1 кантуют на определенный угол α и подают в обратном направлении, или перед началом следующего рабочего прохода осуществляют холостой проход в обратном направлении, после чего заготовку 1 кантуют на угол α и подают в том же направлении, что и первый раз. В процессе ковки происходят потери тепла заготовки в окружающее пространство и контактирующему с ней инструменту (бойкам 2, губкам манипуляторов 3). При этом участки заготовки, которые были прокованы первыми в течение данного прохода, теряют большее количество тепла, а те участки, которые проковали последними перед новым проходом - меньшее количество тепла. Так как процесс ковки растянут во времени, то после каждого прохода потери тепла по длине заготовки будут разными, зависящими от времени, прошедшего с момента деформации того или иного ее участка (при одинаковой степени деформации ε, величине подачи S, угле кантовки α и частоте обжатий n). Эти потери тепла компенсируют за счет деформационного разогрева заготовки при ее пластическом деформировании путем увеличения или уменьшения объема металла, деформируемого в очаге деформации и/или частоты обжатий заготовки. Величину объема металла, деформируемого в очаге деформации, можно изменять путем изменения величины подачи S заготовки, при постоянной степени деформации ε и постоянных углах кантовки α заготовки 1 (фиг.1, 2). Например, первое обжатие заготовки 1 осуществляют после ее подачи на величину S1 (заштриховано) (фиг.2). Последующее обжатие заготовки осуществляют после ее подачи на величину S2 (где S2≠S1). За счет изменения величины подачи заготовки после каждого единичного обжатия происходит изменение объема металла, деформируемого в очаге деформации, и, следовательно, выделяется то необходимое количество тепла, при котором температура заготовки остается постоянной. Во время ковки производят непрерывные замеры температуры металла на поверхности заготовки на одном или нескольких участках, расположенных по разные стороны от очага деформации, и, на основании полученных значений температур на этих участках корректируют величину подачи заготовки. Например, эти замеры температуры производят в точках «A» (t°1) и «B» (t°2) (фиг.2). За счет этого на протяжении всего процесса ковки поддерживается постоянная температура заготовки с относительно небольшими отклонениями в обе стороны от заданной средней температуры, что дает основание назвать этот процесс изотермическим.

Величину объема металла, деформируемого в очаге деформации, можно также изменять путем изменения степени деформации заготовки, при постоянной величине подачи и постоянных углах кантовки заготовки (фиг.3). На фиг.3 показано, что второе обжатие заготовки осуществляли со степенью деформации ε2>ε1, что увеличивает объем очага деформации, а следовательно, количество тепла, выделяющееся в процессе деформации, которое идет на поддержание необходимой температуры заготовки. На основании замеров температуры металла на поверхности заготовки определяют необходимую степень деформации заготовки при следующем ее обжатии, поддерживая таким образом постоянную температуру заготовки на протяжении всего процесса.

Величину объема металла, деформируемого в очаге деформации, можно также изменять путем изменения углов кантовки заготовки, при постоянной величине подачи и степени деформации заготовки (фиг.4). Угол кантовки заготовки можно изменять в процессе одного прохода при выполнении способа ковки по винтовым траекториям по схеме «круг-круг» или после каждого прохода. И в первом, и во втором случае величина объема металла в очаге деформации будет изменяться, а следовательно, за счет этого будет изменяться и количество тепла, выделяемого в результате деформации. За счет этого поддерживается постоянная температура металла заготовки в процессе всего периода ковки.

Величину объема металла, деформируемого в очаге деформации, можно также изменять путем изменения величины подачи и углов кантовки заготовки одновременно, при постоянной степени деформации заготовки. Величину объема металла, деформируемого в очаге деформации, можно также изменять путем изменения степени деформации заготовки и углов кантовки заготовки одновременно, при постоянной величине подачи заготовки.

Величину объема металла, деформируемого в очаге деформации, можно также изменять путем изменения величины подачи и степени деформации заготовки одновременно, при постоянных углах кантовки заготовки. Кроме того, величину объема металла, деформируемого в очаге деформации, можно также изменять путем изменения величины подачи, степени деформации и углов кантовки заготовки, одновременно.

Поддержание постоянной температуры металла заготовки можно также осуществлять путем изменения (увеличения или уменьшения) частоты обжатия заготовки. При увеличении частоты обжатия участки заготовки не успевают остывать и температура металла увеличивается, а при уменьшении частоты обжатия - увеличивается время между деформацией участков и температура заготовки понижается.

Замеры температуры металла могут осуществляться на участке заготовки, примыкающем к деформируемому участку, на расстоянии, не превышающем величины одной подачи заготовки. В этом случае легче определить необходимое изменение объема металла в очаге деформации или частоты обжатия заготовки и скорректировать режим ковки, обеспечивающий постоянную температуру металла заготовки. В том случае, когда замеры температуры металла производят на участке заготовки, отстоящем от деформируемого участка более, чем на величину подачи, увеличивается разность температуры заготовки по ее длине.

Изменения режимов ковки (степени деформации, величины подачи, угла кантовки и частоты обжатия) заготовки, обеспечивающие поддержание постоянной температуры металла в процессе всей ковки, осуществляют в автоматическом режиме по специально разработанной программе или в ручном режиме по показаниям приборов, контролирующих температуру металла на поверхности заготовки.

Пример 1. Литую заготовку круглого поперечного сечения диаметром 500 мм из стали 40ХМА нагрели в газовой камерной печи до температуры 1200°C и ковали на прессе силой 20 МН в четырехбойковом ковочном устройстве одновременно четырьмя бойками. Ковку осуществляли по следующей схеме: литая заготовка ⌀500 мм→505×400 мм→400×400 мм→405×340 мм→240×345 мм→240×210 мм→180×180 мм→⌀150 мм. В процессе ковки изменяли величину подачи заготовки без изменения степени деформации, угла кантовки и частоты обжатия заготовки. Замеры температуры металла производили с помощью стационарно установленных пирометров, сигнал от которых поступал на компьютер пресса и после его обработки, автоматически корректировалась величина подачи заготовки манипулятором при постоянной степени деформации, углах кантовки и частоты обжатия заготовки. За счет изменения величины подачи заготовки происходило изменение объема металла, деформируемого в очаге деформации, а соответственно, и выделяемого тепла при пластической деформации. Это позволило поддерживать температуру металла на уровне 1120°C. Величина подачи S изменялась в пределах от 180 мм до 420 мм, степень деформации на каждом проходе оставалась постоянной, частота обжатия на каждом проходе была постоянной и составляла n=38-40 обжатий в минуту, а угол кантовки заготовки после каждого прохода составлял 45°. Отклонения температуры металла по длине заготовки в процессе всей ковки от заданной (1120°C) не превышали 15°C, а разность температуры металла на одном и том же участке заготовки, на разных проходах, не превышала 10°C.

Такую же литую заготовку диаметром 500 мм нагрели и проковали по способу-прототипу на поковку диаметром 150 мм. Разность температуры металла по длине заготовки в процессе ковки составила 55-60°C, а разность температуры металла на одном и том же участке заготовки, на разных проходах, составила 45-50°C.

Пример 2. Литую заготовку круглого поперечного сечения диаметром 500 мм из стали 40ХМА нагрели в газовой камерной печи до температуры 1200°C и ковали на прессе силой 20 МН в четырехбойковом ковочном устройстве одновременно четырьмя бойками до ⌀150 мм. В процессе ковки изменяли степень деформации (в пределах от 13% до 42%) без изменения величины подачи, угла кантовки и частоты обжатия заготовки (S=280-300 мм, α=10-12°, n=38-40 обж./мин.). Замеры температуры металла производили с помощью стационарно установленных пирометров и на основании полученных данных регулировали степень деформации заготовки при каждом единичном обжатии. За счет этого происходило изменение объема металла в очаге деформации и выделяемого тепла в процессе пластической деформации, что позволило поддерживать температуру металла на заданном значении 1120°C. Отклонения температуры металла по длине заготовки в процессе всей ковки от заданной (1120°C) не превышали 16°C, а разность температуры металла на одном и том же участке заготовки, на разных проходах, не превышала 11°C.

По способу-прототипу были прокованы такие же заготовки на поковки диаметром 150 мм. Разность температуры металла по длине заготовки в процессе ковки составила 50-60°C, а разность температуры металла на одном и том же участке заготовки, на разных проходах, составила 40-45°C.

Пример 3. Литую заготовку круглого поперечного сечения диаметром 500 мм из стали 40ХМА нагрели в камерной газовой печи до температуры 1200°C и ковали на прессе силой 20 МН в четырехбойковом ковочном устройстве по схеме:

⌀500 мм→⌀430 мм→⌀350 мм→⌀260 мм→⌀200 мм→⌀150 мм. После каждого единичного обжатия заготовки производили ее подачу и кантовку. В процессе ковки изменяли угол кантовки заготовки α (в пределах от 10° до 35°) без изменения величины подачи, степени деформации и частоты обжатия заготовки (S=280-300 мм, ε=25-27%, n=38-40 обж./мин.). Замеры температуры металла производили с помощью стационарно установленных пирометров и на основании полученных данных регулировали угол кантовки заготовки, что позволило поддерживать температуру металла на заданном значении 1120°C. Отклонения температуры металла по длине заготовки в процессе всей ковки от заданной (1120°) не превышали 15°C, а разность температуры металла на одном и том же участке заготовки, на разных проходах, не превышала 10°C.

По способу-прототипу были прокованы такие же заготовки на поковки диаметром 150 мм. Разность температуры металла по длине заготовки в процессе ковки составила 40-45°C, а разность температуры металла на одном и том же участке заготовки, на разных проходах, составила 40-50°C.

Пример 4. Литую заготовку круглого поперечного сечения диаметром 500 мм из стали 40ХМА нагрели в камерной газовой печи до температуры 1200°C и ковали на прессе силой 20 МН в четырехбойковом ковочном устройстве до диаметра 150 мм. После каждого единичного обжатия заготовки производили ее подачу и кантовку. В процессе ковки одновременно изменяли величину подачи S, степень деформации ε, угол кантовки α и частоту обжатия n в следующих пределах: S=100-530 мм, ε=10-45%, α=5-36°, n=10-58 обж./мин. За счет изменения подачи, степени деформации и углов кантовки происходило изменение объема металла, деформируемого в очаге деформации, что, вместе с изменением частоты обжатий, обеспечивало необходимое количество выделяемого тепла для поддержания постоянной температуры заготовки. Замеры температуры металла осуществляли на участке заготовки, примыкающем к деформируемому участку со стороны подачи заготовки, на расстоянии, равном (0,5-0,7)S. Температуру металла заготовки измеряли с помощью стационарно установленного пирометра, сигнал от которого поступал на компьютер пресса и после его обработки корректировались величина подачи, степень деформации, угол кантовки, частота обжатий. Это позволило поддерживать температуру металла на уровне 1120°C. Отклонения температуры металла по длине заготовки в процессе всей ковки от заданной (1120°) не превышали 12°C, а разность температуры металла на одном и том же участке заготовки, на разных проходах, не превышала 8°C.

По способу-прототипу были прокованы такие же заготовки на поковки диаметром 150 мм. Разность температуры металла по длине заготовки в процессе ковки составила 50-60°C, а разность температуры металла на одном и том же участке заготовки, на разных проходах, составила 45-50°C.

Таким образом, патентуемый способ изотермической ковки заготовок позволяет выполнить ковку в изотермических условиях: отклонение температуры металла по длине заготовки не превышает 12-16°C (на 24-48°C меньше, чем по способу-прототипу), а разность температуры металла на одном и том же участке заготовки, на разных проходах, не превышает 8-11°С (на 29-42°С меньше, чем по способу-прототипу).

Источники информации

1. Ковка на радиально-обжимных машинах. /В.А.Тюрин, В.А.Лазоркин, И.А.Поспелов и др. Под общ. ред. В.А.Тюрина. - М: Машиностроение, 1990, с.238-240.

2. Авторское свидетельство СССР №1476712, MKB B21J 1/04, 1987 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| СПОСОБ КОВКИ СЛИТКОВ В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2008 |

|

RU2394663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2004 |

|

RU2284874C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2474484C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК | 2009 |

|

RU2421295C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ЗАГОТОВОК И ЧЕТЫРЕХБОЙКОВОЕ КОВОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282517C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННЫХ ПОКОВОК И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291755C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве поковок различных поперечных сечений из углеродистых и легированных сталей и сплавов ковкой на гидравлических прессах, оснащенных четырехбойковыми ковочными устройствами. Заготовку деформируют проходами с подачей после каждого единичного обжатия и кантовкой. В процессе ковки компенсируют потери тепла заготовки при его отдаче в окружающее пространство, бойкам и губкам манипуляторов. Компенсацию тепла обеспечивают путем изменения объема металла, деформируемого в очаге деформации при обжатии четырьмя бойками, и/или частоты обжатий заготовки. При этом в процессе ковки непрерывно производят замеры температуры металла на поверхности одного или нескольких участков заготовки. На основании полученных значений температур изменяют величину объема металла в очаге деформации и/или частоту обжатий заготовки. В результате обеспечивается уменьшение отклонения температуры металла по длине заготовки и разности температуры одного и того же участка заготовки на разных проходах, что позволяет повысить качество ковки. 8 з.п. ф-лы, 4 ил.

1. Способ изотермической ковки заготовок в четырехбойковом ковочном устройстве, включающий деформирование заготовки проходами с ее подачей после каждого единичного обжатия и кантовкой, отличающийся тем, что в процессе ковки потери тепла заготовки при отдаче его в окружающее пространство, бойкам и губкам манипуляторов компенсируют путем изменения объема металла, деформируемого в очаге деформации при обжатии четырьмя бойками, и/или частоты обжатий заготовки, при этом в процессе ковки непрерывно производят замеры температуры металла на поверхности одного или нескольких участков заготовки, и на основании полученных значений температур изменяют величину объема металла в очаге деформации и/или частоту обжатий заготовки.

2. Способ по п.1, отличающийся тем, что величину объема металла, деформируемого в очаге деформации, изменяют путем изменения величины подачи заготовки при постоянной степени деформации и постоянных углах кантовки заготовки.

3. Способ по п.1, отличающийся тем, что величину объема металла, деформируемого в очаге деформации, изменяют путем изменения степени деформации заготовки при постоянной величине подачи и постоянных углах кантовки заготовки.

4. Способ по п.1, отличающийся тем, что величину объема металла, деформируемого в очаге деформации, изменяют путем изменения углов кантовки заготовки при постоянной величине подачи и степени деформации заготовки.

5. Способ по п.1, отличающийся тем, что величину объема металла, деформируемого в очаге деформации, изменяют путем одновременного изменения величины подачи и углов кантовки заготовки при постоянной степени деформации заготовки.

6. Способ по п.1, отличающийся тем, что величину объема металла, деформируемого в очаге деформации, изменяют путем одновременного изменения степени деформации заготовки и углов кантовки заготовки при постоянной величине подачи заготовки.

7. Способ по п.1, отличающийся тем, что величину объема металла, деформируемого в очаге деформации, изменяют путем одновременного изменения величины подачи и степени деформации заготовки при постоянных углах кантовки заготовки.

8. Способ по п.1, отличающийся тем, что величину объема металла, деформируемого в очаге деформации, изменяют путем одновременного изменения величины подачи, степени деформации и углов кантовки заготовки,

9. Способ по любому из пп.1-8, отличающийся тем, что замеры температуры металла осуществляют на участке заготовки, примыкающем к деформируемому участку со стороны подачи заготовки, на расстоянии, не превышающем величины одной подачи заготовки.

| Способ радиальной ковки заготовок преимущественно из труднодеформируемых металлов и сплавов | 1987 |

|

SU1476712A1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ЗАГОТОВОК И ЧЕТЫРЕХБОЙКОВОЕ КОВОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282517C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВАНЫХ ЗАГОТОВОК | 2006 |

|

RU2337784C2 |

| US 3478565 A, 18,11.1969. | |||

Авторы

Даты

2011-05-10—Публикация

2009-09-28—Подача