Изобретение относится к обработке металлов давлением, в частности к способам изготовления поковок круглого поперечного сечения из слитков, непрерывно-литых и предварительно деформированных заготовок на ковочных прессах в четырехбойковых ковочных устройствах, и инструменту, используемому в этих устройствах.

Изобретение может быть использовано в машиностроительной и металлургической промышленности при изготовлении поковок круглого поперечного сечения, в том числе ступенчатых, из конструкционных, нержавеющих, инструментальных, прецизионных, жаростойких и жаропрочных сталей и сплавов.

Известен способ получения поковок по устройству для ковки заготовок, включающий обжатие заготовки с четырех сторон плоскими бойками, подачу и кантовку (см., например, авторское свидетельство СССР №1556804, кл. В 21 J 13/02, опубл. в Бюл. изобр. №14, 1990 г.). После окончания ковки в устройстве с помощью специальных механизмов соединяют верхний и нижний бойки, вся конструкция поднимается вверх, и таким образом, в качестве верхнего бойка используется в дальнейшем вся конструкция устройства. Рабочей частью такого бойка служит опорная поверхность корпуса устройства. Этим бойком производят ковку или рубку заготовок.

Данный способ не обеспечивает изготовление поковок высокой точности, отличается сложностью и большой трудоемкостью.

Известен также способ ковки заготовок и четырехбойковое ковочное устройство для его осуществления (см., например, патент Украины №34978, кл. B 21 J 13/02, опубл. в Бюл. изобрет. №7 2003 г.). По данному способу ковку осуществляют в три стадии: основную, промежуточную и заключительную. При этом на основной стадии обжатия выполняют с внедрением боковых поверхностей бойков в тело заготовки. На основной и промежуточной стадиях осуществляют черновую ковку, а на заключительной стадии - калибрующую ковку, при которой выравнивают (калибруют) поверхность заготовки, получая при этом заданную геометрическую форму поковки с точными размерами. Черновую ковку по этому способу производят бойками с плоскими рабочими поверхностями, а калибрующую ковку - вырезными бойками.

Недостатками известного способа являются большая трудоемкость процесса из-за необходимости замены бойков с плоскими рабочими поверхностями на вырезные бойки или замены ковочных устройств, низкая производительность процесса ковки, а также большие затраты на изготовление двух комплектов бойков или ковочных устройств.

Известен инструмент для радиальной ковки, содержащий две пары расположенных во взаимно перпендикулярных плоскостях бойков, поверхности заходных и калибрующих участков которых образуют замкнутый контур, имеющий форму ромба (см., например, авторское свидетельство СССР №925510, кл. B 21 J 13/02, опубл. в Бюл. изобр. №17, 1982 г.).

Этот инструмент не обеспечивает получение геометрически точных цилиндрических поковок.

Известен также инструмент для радиальной ковки, содержащий две пары расположенных во взаимно перпендикулярных плоскостях бойков, имеющих рабочие поверхности с вогнутыми криволинейными поверхностями (см., например, авторское свидетельство СССР №1731396, кл. B 21 J 13/02, 1990 г.).

Известный инструмент не обеспечивает изготовление поковок круглого сечения в широком диапазоне диаметров без замены бойков, что ведет к уменьшению производительности процесса, повышению его трудоемкости и увеличению затрат на инструмент.

В основу изобретения поставлена задача путем изменения схемы и режимов ковки и конструкции рабочих поверхностей инструмента обеспечить уменьшение трудоемкости процесса и повышение его производительности, а также уменьшение затрат на изготовление инструмента или устройств.

Поставленная задача достигается тем, что в способе получения калиброванных поковок, включающем нагрев слитка или заготовки, черновую ковку и калибрующую ковку в четырехбойковом ковочном устройстве бойками с вогнутыми криволинейными поверхностями, образующих в сомкнутом положении цилиндрическую полость, подачу и кантовку заготовки, новым является то, что черновую и калибрующую ковку выполняют одними и теми же бойками с вогнутыми криволинейными поверхностями, при этом в процессе выполнения черновой ковки осуществляют единичные обжатия заготовки со степенью деформации 18-70%, выдерживая при этом соотношение:

d1/d2=1,4-2,7,

где d1 - средний диаметр слитка или заготовки,

d2 - диаметр круга, вписанного в полость, образуемую при сомкнутом положении бойков, а при осуществлении калибрующей ковки выдерживают соотношение:

d3/d4=1,02-1,15,

где d3 - диаметр заготовки, полученной после черновой ковки,

d4 - диаметр калиброванной поковки.

Поставленная задача достигается также тем, что в инструменте, содержащем две пары одинаковых бойков, расположенных во взаимно перпендикулярных плоскостях, имеющие рабочие участки с вогнутыми криволинейными поверхностями, образующие в сомкнутом положении полость, новым является то, что отношение радиуса вогнутой криволинейной поверхности бойка к радиусу вписанной окружности в полость, образованную при смыкании бойков, составляет 1,15-2,10.

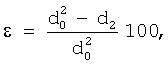

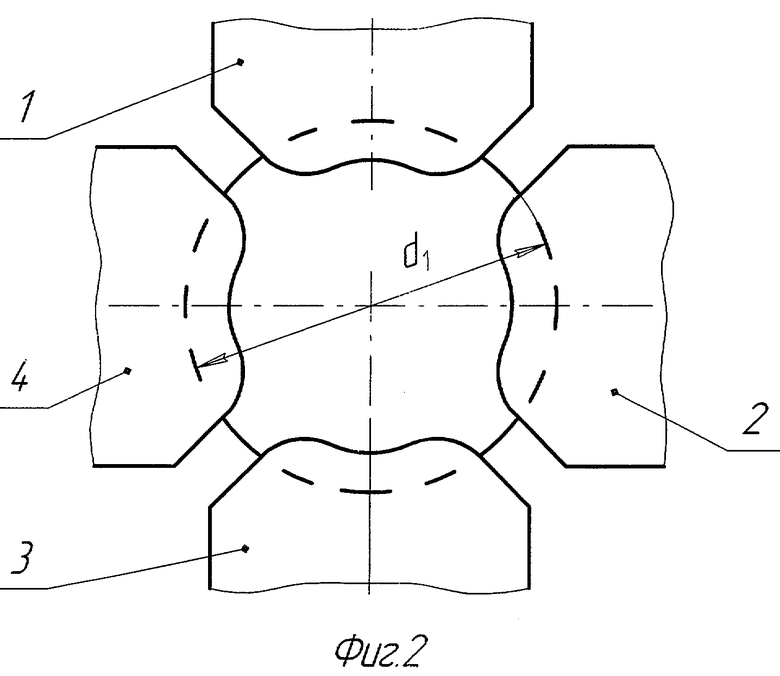

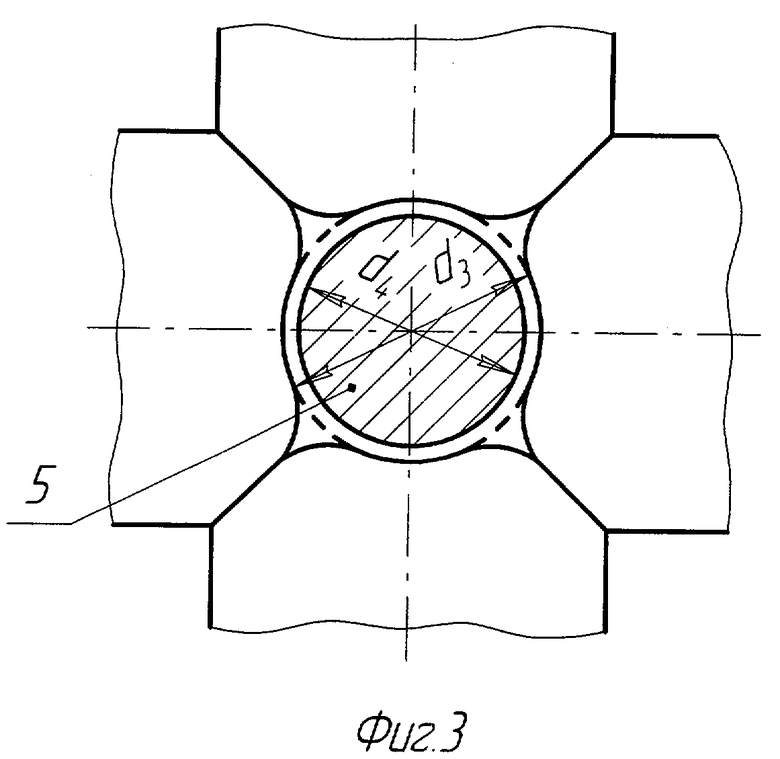

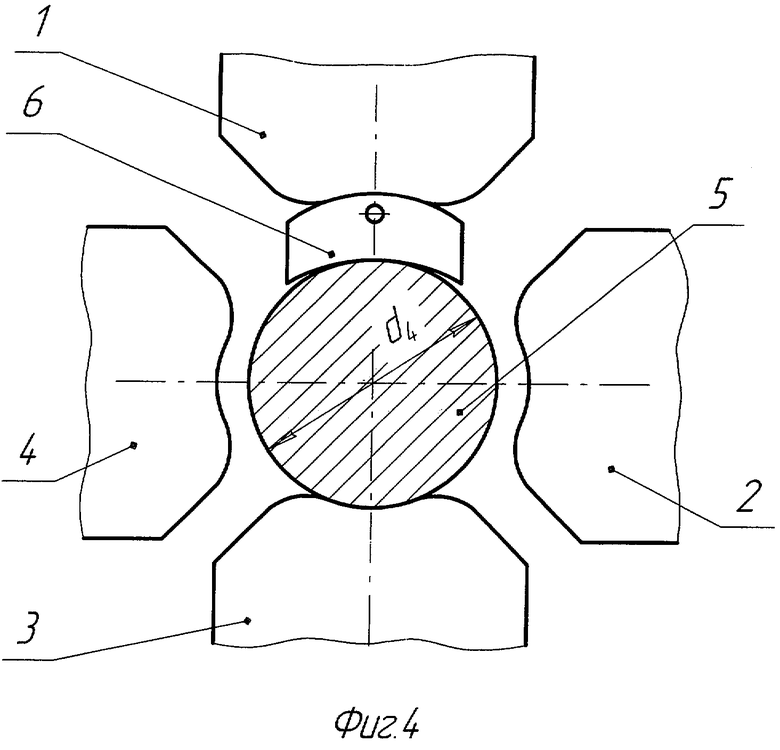

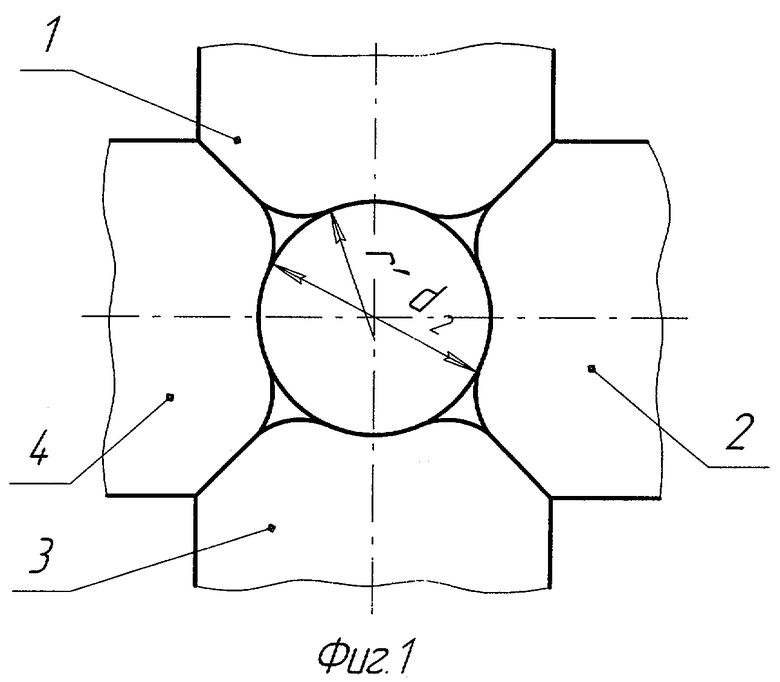

На фиг.1 изображены бойки 1-4 четырехбойкового ковочного устройства в сомкнутом положении; на фиг.2 - бойки четырехбойкового ковочного устройства в процессе обжатия слитка (заготовки) при черновой ковке; на фиг.3 - бойки ковочного устройства в начальный момент калибрующей ковки.

Патентуемый способ получения калиброванных поковок в четырехбойковом ковочном устройстве осуществляют следующим образом.

В рабочее пространство гидравлического ковочного пресса устанавливают четырехбойковое ковочное устройство, у которого бойки 1-4 имеют вогнутые криволинейные поверхности, образующие в сомкнутом положении цилиндрическую полость диаметром d2=2r2 (фиг.1).

При этом отношение радиуса вогнутой криволинейной поверхности бойка r1 к радиусу r2 вписанной окружности в полость, образованную при смыкании бойков, составляет:

r1/r2=1,15-2,10.

Исходную заготовку в виде слитка или предварительно деформированной заготовки круглого или многогранного поперечного сечения со средним диаметром d1 нагревают в печи до температуры ковки, подают с помощью манипулятора в рабочее пространство четырехбойкового ковочного устройства и обжимают в нем бойками 1-4, выполняя при этом черновую ковку (фиг.2). В процессе выполнения черновой ковки производят единичные обжатия заготовки со степенью деформации 18-70%, которую рассчитывают по формуле:

где d0 - исходный диаметр заготовки в очаге деформации перед обжатием,

d2 - диаметр заготовки после обжатия.

При черновой ковке боковые поверхности бойков при каждом единичном обжатии внедряются в тело заготовки. После кантовки заготовки осуществляют обжатие участков заготовки, которые находились между бойковыми поверхностями соседних бойков при предыдущих обжатиях. При ковке слитка бойками с криволинейными вогнутыми поверхностями, у которых отношения r1/r2<1,15, возможно появление заковов на поверхности заготовки.

При ковке слитка бойками с криволинейными вогнутыми поверхностями, у которых отношение r1/r2>2,10, не обеспечивается получение геометрически точных цилиндрических поковок.

При обжатиях со степенью деформации менее 18% не обеспечивается высокое качество металла, а при обжатиях со степенью деформации более 70% возможны заковы на поверхности поковки.

Черновую ковку проводят выдерживая соотношение:

d1/d2=1,4-2,7,

где d1 - средний диаметр слитка или заготовки,

d2 - диаметр круга, вписанного в полость, образуемую при сомкнутом положении бойков.

При отношении d1/d2<1,4 не обеспечивается требуемое качество металла поковок, а при отношении d1/d2>2,7 на поверхности заготовки образуются заковы.

После черновой ковки получают заготовку диаметром d3, которую без дополнительного подогрева обжимают в том же комплекте бойков по режиму калибрующей ковке (фиг.3). Обжатия осуществляют со степенью деформации преимущественно 3-7%, с кантовками и подачами заготовки. При этом калибрующую ковку осуществляют, выдерживая соотношение:

d3/d4=1,02-1,15,

где d3 - диаметр заготовки, полученной после черновой ковки,

d4 - диаметр калиброванной поковки.

При отношении d3/d4<1,02 не обеспечивается требуемая геометрическая форма поковки и высокая точность.

При отношении d3/d4>1,15 существенно уменьшается производительность процесса.

Полученную калиброванную поковку круглого поперечного сечения передают на другой пресс для отрубки концевых частей или на участок резки.

Использование одного комплекта бойков для черновой и калибрующей ковки позволяет повысить производительность процесса, уменьшить трудоемкость процесса и затраты на изготовление инструмента или устройств.

Пример. Слитки массой 5 тонн со средним диаметром 580 мм из стали 40 ХНМА нагрели до температуры 1180°С и ковали на прессе усилием 20 МН в четырехбойковом ковочном устройстве по патентуемому способу и инструменту на поковки диаметром 310 мм. В четырехбойковом ковочном устройстве рабочие поверхности бойков имели вогнутые криволинейные поверхности, образующие в сомкнутом положении всех четырех бойков цилиндрическую полость, при этом было выдержано соотношение:

r1/r2=1,5.

Для сравнения проковали слиток такой же массы по способу-прототипу. Результаты ковки представлены в таблицах 1 и 2.

Анализ данных, приведенных в таблицах 1 и 2, показывает, что производительность процесса получения калиброванных поковок по патентуемому способу выше в 1,15-1,35 раза, чем производительность процесса по способу-прототипу, а качество полученных поковок не уступает качеству поковок, полученных известным способом.

Таким образом, патентуемый способ получения калиброванных поковок обеспечивает повышение производительности процесса на 15-35%, уменьшение трудоемкости, а также уменьшение затрат на изготовление инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННЫХ ПОКОВОК В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2004 |

|

RU2283716C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2004 |

|

RU2284874C2 |

| СПОСОБ КОВКИ СЛИТКОВ В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2005 |

|

RU2288803C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛЫХ ПОКОВОК | 2010 |

|

RU2431539C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ЗАГОТОВОК И ЧЕТЫРЕХБОЙКОВОЕ КОВОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282517C2 |

| СПОСОБ КОВКИ ЗАГОТОВОК В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2004 |

|

RU2283714C2 |

Изобретение относится к области обработки металлов давлением, в частности к изготовлению поковок круглого сечения из слитков и предварительно деформированных заготовок на ковочных прессах в четырехбойковых ковочных устройствах. После нагрева слитка или заготовки производят черновую и калибрующую ковку в четырехбойковом ковочном устройстве одними и теми же бойками с вогнутыми криволинейными поверхностями. В сомкнутом положении бойков указанные поверхности образуют цилиндрическую полость. Отношение радиуса вогнутой криволинейной поверхности бойка к радиусу окружности, вписанной в полость, образованную при смыкании бойков, составляет 1,15-2,10. В процессе выполнения черновой ковки осуществляют единичные обжатия заготовки со степенью деформации 18-70%. При этом выдерживают соотношение: d1/d2=1,4-2,7, где d1 - средний диаметр слитка или заготовки, d2 - диаметр круга, вписанного в полость, образуемую при сомкнутом положении бойков. При осуществлении калибрующей ковки выдерживают соотношение: d3/d4=1,02-1,15, где d3 - диаметр заготовки, полученной после черновой ковки, d4 - диаметр калиброванной поковки. В результате обеспечивается уменьшение трудоемкости процесса, повышение производительности, снижение затрат на изготовление инструмента. 2 н.п. ф-лы, 4 ил., 2 табл.

d1/d2=1,4-2,7,

где d1 - средний диаметр слитка или заготовки;

d2 - диаметр круга, вписанного в полость, образуемую при сомкнутом положении бойков,

а при осуществлении калибрующей ковки выдерживают соотношение

d3/d4=1,02-1,15,

где d3 - диаметр заготовки, полученной после черновой ковки;

d4 - диаметр калиброванной поковки.

| Кольцеобразный обтекатель для звездообразного мотора воздушного охлаждения | 1932 |

|

SU34978A1 |

| Инструмент для радиальной ковки | 1990 |

|

SU1731396A1 |

| ИНСТРУМЕНТ ДЛЯ РАДИАЛЬНОЙ КОВКИ | 2003 |

|

RU2240199C1 |

| ИНСТРУМЕНТ ДЛЯ РАДИАЛЬНОЙ КОВКИ | 1993 |

|

RU2056968C1 |

| US 3670556 А, 20.06.1972 | |||

| Производные -2-имино-1,3-тиазанона-4 вкачестве органических реагентов на катионы ртути,кадмия,кобальта, меди или трехвалентного железа | 1976 |

|

SU653258A1 |

| DE 3803632 A1, 17.08.1989. | |||

Авторы

Даты

2007-01-20—Публикация

2005-01-28—Подача