Изобретение относится к измерительной технике и может быть использовано для измерения давления жидких и газообразных сред.

Известен измеритель давления, схема которого приведена в описании применения "сигма-дельта" АЦП фирмы ANALOG DEVICE (например, в книге "Интегральные микросхемы: Микросхемы для аналого-цифрового преобразования и средств мультимедиа". Выпуск 1-М, ДОДЭКА, 1996 г. - С.278-280). Способ измерения давления заключается в размещении сенсора давления на основе тензорезистивного моста в исследуемую среду, регистрации выходного сигнала моста и определении по этому сигналу давления среды.

Недостатком данного способа является отсутствие коррекции дополнительной температурной погрешности измерения давления, вызываемой изменением параметров тензорезистивного моста от изменения его температуры.

Известен также преобразователь давления в электрический сигнал (свидетельство РФ №19324, G01L 9/04, заявл. 03.01.2001, опубл. 20.08.2001). Способ измерения давления заключается в размещении сенсора давления на основе тензорезистивного моста в исследуемую среду, регистрации выходного сигнала моста, формировании сигнала, на величину которого влияет изменение общего сопротивления тензорезистивного моста вследствие изменения его температуры, регистрации этого сигнала и определении по этим сигналам давления среды.

Недостатком данных способов и устройств является отсутствие текущей диагностики параметров тензорезистивного моста, которые ухудшаются от времени, что приводит к увеличению погрешности измерения давления. Данная диагностика особенно необходима для опасных технологических производств (например, для атомных станций), где выход из строя датчика в неподходящий момент может привести к большим финансовым затратам и угрозе безопасности производства. Наличие текущей диагностики погрешности измерения давления позволяет прогнозировать выход датчика из строя и своевременно его заменить.

Наиболее близким по технической сущности к заявляемому способу является способ и устройство измерения давления (RU №2304762, МПК G01L 9/04, заявл. 30.03.2006, опубл. 20.08.2007). Способ измерения давления заключается в размещении сенсора давления на основе тензорезистивного моста в исследуемую среду, размещении на сенсоре давления датчика температуры тензорезистивного моста, регистрации выходных сигналов моста и датчика температуры, определении по этим сигналам давления среды, формировании сигнала, соответствующего общему сопротивлению тензорезистивного моста, определении по этому сигналу и выходным сигналам моста и датчика температуры функции диагностики, по отклонению которой от номинального значения судят о погрешности измерения давления.

Недостатком данного способа является неодинаковость динамических температурных характеристик датчика температуры и тензорезистивного моста. Это приводит к тому, что при динамическом изменении температуры окружающей сенсор среды (скорость изменения температуры не равна нулю) температура датчика температуры и температура тензорезистивного моста отличаются друг от друга, что приводит к неправильному расчету давления среды.

В основу предлагаемого изобретения положена техническая задача, заключающаяся в уменьшении погрешности измерения давления, получаемой при динамическом изменении температуры окружающей сенсор среды.

Указанная задача решается тем, что в способе измерения давления, заключающемся в размещении сенсора давления на основе тензорезистивного моста в исследуемую среду, размещении на сенсоре давления датчика температуры тензорезистивного моста, регистрации выходных сигналов моста и датчика температуры, определении по двум сигналам, один из которых является выходным сигналом моста, давления среды, формировании сигнала, соответствующего общему сопротивлению тензорезистивного моста, согласно изобретению в качестве второго сигнала для определения давления среды используют сигнал, соответствующий общему сопротивлению тензорезистивного моста, из сигнала, соответствующего общему сопротивлению тензорезистивного моста, и сигнала, пропорционального давлению среды, формируют сигнал, соответствующий температуре тензорезистивного моста, и по отклонению этого сигнала от выходного сигнала датчика температуры судят о погрешности измерения давления.

Введение в способ измерения давления операций коррекции значения давления среды не по выходному сигналу датчика температуры, а по сигналу, соответствующему общему сопротивлению тензорезистивного моста, и формирования из сигнала, соответствующего общему сопротивлению тензорезистивного моста, и сигнала, пропорционального давлению среды, сигнала, соответствующего температуре тензорезистивного моста, позволяет по отклонению сигнала, соответствующего температуре тензорезистивного моста, от выходного сигнала датчика температуры диагностировать изменение параметров тензорезистивного моста, а значит, и погрешности измерения давления, и в то же время позволяет уменьшить погрешность измерения давления, получаемую при динамическом изменении температуры окружающей сенсор среды.

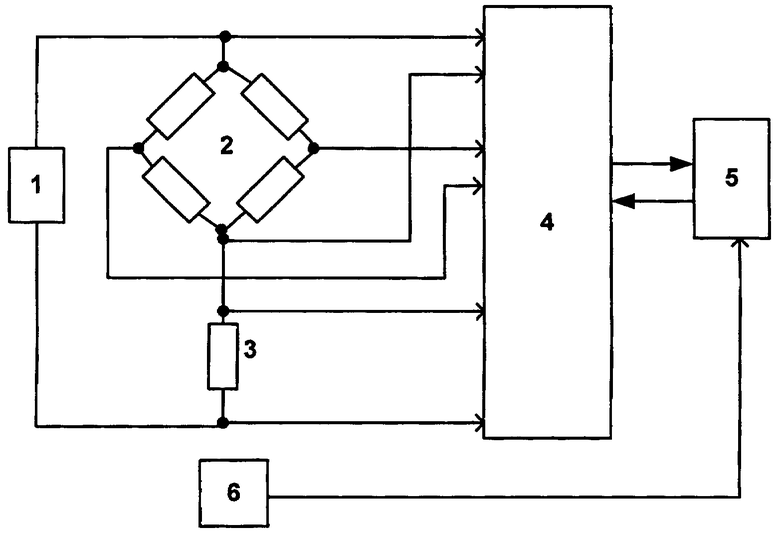

Изобретение иллюстрируется функциональной схемой устройства, представленной на чертеже.

Устройство состоит из источника напряжения 1, выходы которого подключены к последовательно соединенным тензорезистивному мосту 2 и образцовому резистору 3. Выходы измерительной диагонали моста соединены с первыми дифференциальными входами АЦП 4, вторые дифференциальные входы которого соединены с входами питания моста 2. Выводы резистора 3 соединены с дифференциальными входами опорного напряжения АЦП 4. Выводы цифрового интерфейса АЦП 4 соединены с первыми выводами микроконтроллера 5, вторые выводы которого соединены с выводами датчика температуры 6 тензорезистивного моста 2.

Изобретение осуществляют следующим образом.

Измеряемое давление воздействует на тензорезистивный мост 2, изменяя сопротивление тензорезисторов. Регистрация выходного сигнала тензорезистивного моста заключается в преобразовании изменяющейся части сопротивления тенорезисторов в код и запоминании этого кода в микроконтроллере 5.

Напряжение U1 разбаланса моста 2, пропорциональное измеряемому давлению, преобразуют с помощью АЦП 4 в код Nr. Работа АЦП 4 описывается следующей формулой:

Nr=U1·(2n-1)/Uref,

где: n - разрядность АЦП 4;

Uref - опорное напряжение, подающееся на соответствующие входы АЦП 4.

Так как U1 можно выразить из следующей формулы:

U1=i·Δr,

где i - ток, протекающий по последовательной цепи: тензорезистивный мост 2 и резистор 3;

Δr - обобщенный разбаланс сопротивлений моста 2,

а Uref - из формулы

Uref=i·R0,

где R0 - сопротивление образцового резистора 3,

то выходной код АЦП 4 будет равен

Nr=Δr·(2n-1)/R0.

Полученный в результате преобразования код Nr передают в микроконтроллер 5.

Формирование сигнала, соответствующего общему сопротивлению тензорезистивного моста, заключается в преобразовании этого сопротивления в код с помощью второго канала АЦП 4 и запоминании этого кода в микроконтроллере 5.

Выходной код NR АЦП, полученный от преобразования общего сопротивления Rm моста 2, будет аналогично описываться формулой

NR=Rm·(2n-1)/R0.

Полученный в результате преобразования код NR передают в микроконтроллер 5.

Определение давления среды производят путем вычисления микроконтроллером 5 давления Np, например, по формуле

где а0…а5 - коэффициенты полинома, характеризующие индивидуальные параметры датчика.

Коэффициенты полинома рассчитываются на предприятии-изготовителе следующим образом.

Устройство помещается в термокамеру, где устанавливается максимальная температура t1, при которой устройство должно работать. Давление создается с помощью высокоточного задатчика давления, на котором по очереди выставляются два значения (минимальное р1 и максимальное р2 диапазона изменения измеряемого давления). При этом выходные коды Nr1 и NR1, Nr2 и NR2 регистрируются. В термокамере устанавливается температура нормальных условий t2. С помощью задатчика давления задают по очереди два значения давления р1 и р2. При этом выходные коды Nr3 и NR3, Nr4 и NR4 регистрируются. В термокамере устанавливается минимальная температура t3, при которой устройство должно работать. С помощью задатчика давления задают по очереди два значения давления р1 и р2. При этом выходные коды Nr5 и NR5, Nr6 и NR6 регистрируются. Коэффициенты полинома а0…а5 находятся из решения системы уравнений:

Рассчитанные коэффициенты а0…а5 записываются в память данных микроконтроллера 5.

На общее сопротивление моста Rm оказывают влияние температура моста и давление среды. Влияние давления среды значительно меньше, чем влияние температуры моста, поэтому Rm можно выразить в виде следующего выражения:

Rm=Rm0+k1·p+f(t),

где Rm0 - общее сопротивление моста при нулевом давлении среды и фиксированной температуре,

p - давление среды,

f - функция влияния температуры t моста на Rm;

k1 - неизвестный коэффициент.

Следовательно, чтобы получить значение температуры моста, необходимо оперировать с переменной, получаемой как разность общего сопротивления моста и сигнала, пропорционального давлению среды. Температуру моста Ntm определяют, например, по формуле

Ntm=b0+b1·(NR-k1·Np)+b2·(NR-k1·Np)2.

Коэффициенты b0, b1, b2 и k1 определяют на заводе-изготовителе следующим образом.

Коэффициент k1 находится из выражения

k1=(NR2-NR1)/(p2-p1).

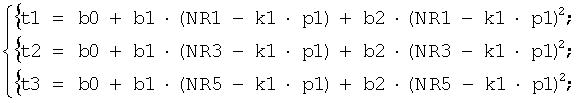

Коэффициенты полинома b0, b1 и b2 находятся из решения системы уравнений:

рассчитанные коэффициенты b0, b1, b2 и k1 записываются в память данных микроконтроллера 5.

В моменты времени, когда скорость изменения температуры окружающей сенсор среды мала, температура Ntm сравнивается с температурой, определяемой по выходному сигналу датчика температуры. Рассогласование этих температур показывает происходящие изменения в характеристике тензорезистивного моста от времени, и по величине отклонения можно судить об изменении погрешности измерения давления. Так как коррекция давления среды производится с помощью температурной характеристики самого моста, то динамика изменения температуры окружающей сенсор среды не будет сказываться на точности измерения давления среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2006 |

|

RU2304762C1 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2007 |

|

RU2349886C1 |

| Способ и устройство измерения давления с коррекцией динамической погрешности измерения | 2020 |

|

RU2745106C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ПОДГОТОВКИ ЕГО К РАБОТЕ | 2008 |

|

RU2384824C1 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 2006 |

|

RU2303247C1 |

| Устройство для измерения полного сопротивления параметрических датчиков | 2018 |

|

RU2705179C1 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 2007 |

|

RU2358245C1 |

| ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ В ЭЛЕКТРИЧЕСКИЙ СИГНАЛ | 1995 |

|

RU2082129C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2005 |

|

RU2300745C2 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И КАЛИБРОВКИ НА ОСНОВЕ ТЕНЗОМОСТОВОГО ИНТЕГРАЛЬНОГО ПРЕОБРАЗОВАТЕЛЯ ДАВЛЕНИЯ | 2015 |

|

RU2585486C1 |

Изобретение относится к измерительной технике и может быть использовано для измерения давления жидких и газообразных сред. Предложенный способ позволяет уменьшить погрешность измерения давления, получаемую при динамическом изменении температуры окружающей сенсор среды. Способ измерения давления предусматривает использование сенсора давления на основе тензорезистивного моста и датчика температуры и заключается в регистрации выходных сигналов моста и датчика температуры, формировании сигнала, соответствующего общему сопротивлению тензорезистивного моста, определении по этому сигналу и выходному сигналу моста давления среды, определении по сигналу, соответствующему общему сопротивлению тензорезистивного моста, и сигналу, пропорциональному давлению среды, температуры моста, по отклонению которой от температуры, определяемой по сигналу датчика температуры, судят о погрешности измерения давления. Технический результат - уменьшение погрешности измерения давления. 1 ил.

Способ измерения давления, заключающийся в размещении сенсора давления на основе тензорезистивного моста в исследуемую среду, размещении на сенсоре давления датчика температуры тензорезистивного моста, регистрации выходных сигналов моста и датчика температуры, определении по двум сигналам, один из которых является выходным сигналом моста, давления среды, формировании сигнала, соответствующего общему сопротивлению тензорезистивного моста, отличающийся тем, что в качестве второго сигнала для определения давления среды используют сигнал, соответствующий общему сопротивлению тензорезистивного моста, из сигнала, соответствующего общему сопротивлению тензорезистивного моста, и сигнала, пропорционального давлению среды, формируют сигнал, соответствующий температуре тензорезистивного моста, по отклонению этого сигнала от выходного сигнала датчика температуры судят о погрешности измерения давления.

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2007 |

|

RU2349886C1 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2006 |

|

RU2304762C1 |

| ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ В ЭЛЕКТРИЧЕСКИЙ СИГНАЛ | 1995 |

|

RU2082129C1 |

| Полупроводниковый датчик давления | 1976 |

|

SU613219A1 |

Авторы

Даты

2011-05-10—Публикация

2010-03-03—Подача