Изобретение относится к измерительной технике и может быть использовано для измерения давления жидких и газообразных сред.

Известен способ измерения давления, заключающийся в размещении сенсора давления на основе тензорезистивного моста в исследуемую среду, регистрации выходного сигнала моста и определении по этому сигналу давления среды (см. «Интегральные микросхемы: Микросхемы для аналого-цифрового преобразования и средств мультимедиа». Выпуск 1-М, ДОДЭКА, 1996 г., - с. 278-280). Устройство, реализующее этот способ, состоит, например, из источника напряжения, тензорезистивного моста, "сигма-дельта" АЦП и микроконтроллера. Недостатком данного способа и устройства является отсутствие коррекции температурной погрешности измерения давления, вызываемой изменением параметров сенсора давления от изменения его температуры.

Известно устройство для измерения давления (патент РФ №2196970, МПК 7 G01L 9/04, заявл. 21.02.2001, опубл. 20.01.2003). Устройство состоит из источника напряжения, тензорезистивного моста, датчика температуры тензорезистивного моста, температурного корректора, АЦП, микропроцессора и постоянного запоминающего устройства. В процессе работы устройства имеет место коррекция температурной зависимости тензорезисторного моста, что повышает точность измерения.

Недостатком данного устройства является наличие дополнительной операции корректировки выходного сигнала моста и соответствующего устройства (температурного корректора), что приводит к усложнению устройства.

Наиболее близким по технической сущности к заявляемому способу и устройству является способ и устройство измерения давления (патент РФ №2304762, МПК G01L 9/04, заявл. 30.03.2006, опубл. 20.08.2007). Способ предусматривает использование сенсора давления на основе тензорезистивного моста и датчика температуры и заключается в регистрации выходных сигналов моста Nr и датчика температуры Nt, определении по этим сигналам давления среды, формировании сигнала, соответствующего общему сопротивлению тензорезистивного моста, определении по этому сигналу и выходным сигналам моста и датчика температуры функции диагностики, по отклонению которой от номинального значения судят о погрешности измерения давления. Определение давления среды производят путем вычисления по формуле двухфакторного полинома по значениям сигналов Nr и Nt и коэффициентам полинома, характеризующих индивидуальные параметры датчика. Коэффициенты полинома рассчитываются на этапе калибровки датчика внешним вычислительным устройством по сигналам Nr и Nt и значениям эталонного давления на входе датчика.

Устройство, осуществляющее предложенный способ, состоит из источника напряжения, тензорезистивного моста, датчика температуры тензорезистивного моста, двухканального АЦП и микроконтроллера с постоянным запоминающим устройством.

Недостатком данного способа и устройства является отсутствие коррекции динамической погрешности измерения давления.

Технической задачей предлагаемого изобретения является уменьшение погрешности измерения давления за счет коррекции ее динамической составляющей.

Поставленная техническая задача достигается тем, что способ измерения давления с коррекцией динамической погрешности, заключающийся в размещении сенсора давления в исследуемой среде, измерении температуры сенсора давления, регистрации выходного сигнала сенсора давления и сигнала, соответствующего температуре сенсора давления, вычислении коэффициентов коррекции нелинейности и температурной зависимости сенсора давления, записи этих коэффициентов в постоянное запоминающее устройство, согласно изобретения, дополнительно предусматривает вычисление по сигналам, соответствующим измеренному давлению, температуре сенсора давления и сигналу эталонного датчика давления коэффициентов коррекции динамической погрешности сенсора давления на основе двухфакторной полиноминальной модели зависимости результата измерения от скорости изменения давления и температуры сенсора давления, занесение указанных коэффициентов в постоянное запоминающее устройство и коррекцию динамической погрешности измерения давления.

Поставленная техническая задача также достигается тем, что устройство для измерения давления с коррекцией динамической погрешности содержит сенсор давления, датчик температуры сенсора давления, двухканальный аналого-цифровой преобразователь, микроконтроллер, постоянное запоминающее устройство и внешнее вычислительное устройство, при этом выход сенсора давления соединен с первым входом двухканального аналого-цифрового преобразователя, второй вход которого соединен с датчиком температуры сенсора давления, выход двухканального аналого-цифрового преобразователя соединен с входом микроконтроллера и входом внешнего вычислительного устройства, выход которого соединен с входом постоянного запоминающего устройства, выход которого соединен с вторым входом микроконтроллера, согласно изобретения, в устройство дополнительно введены соединенные последовательно задатчик изменяющегося давления, эталонный датчик давления и второй аналого-цифровой преобразователь, выход которого соединен с вторым входом внешнего вычислительного устройства, третий вход которого соединен с дополнительным выходом микроконтроллера, при этом вход сенсора давления соединен с выходом задатчика изменяющегося давления и входом эталонного датчика давления.

Техническим результатом является уменьшение величины погрешности измерения давления путем компенсации динамической погрешности сенсора давления за счет введения в способ измерения давления операции коррекции давления Ризм в соответствии с фактической динамической характеристикой сенсора давления, которая определяется на этапе калибровки сенсора по сигналам Ризм, Nt и известному сигналу Рэт на входе сенсора давления.

Заявляемое изобретение обладает новизной в сравнении с прототипом, отличаясь от него наличием таких существенных признаков, как введение в способ измерения давления операции компенсации динамической погрешности сенсора давления и операции определения, на этапе калибровки сенсора давления, фактической динамической характеристики сенсора давления, а так же подключением, на этапе калибровки сенсора давления, к входу сенсора давления задатчика изменяющегося давления, эталонного датчика давления и второго АЦП.

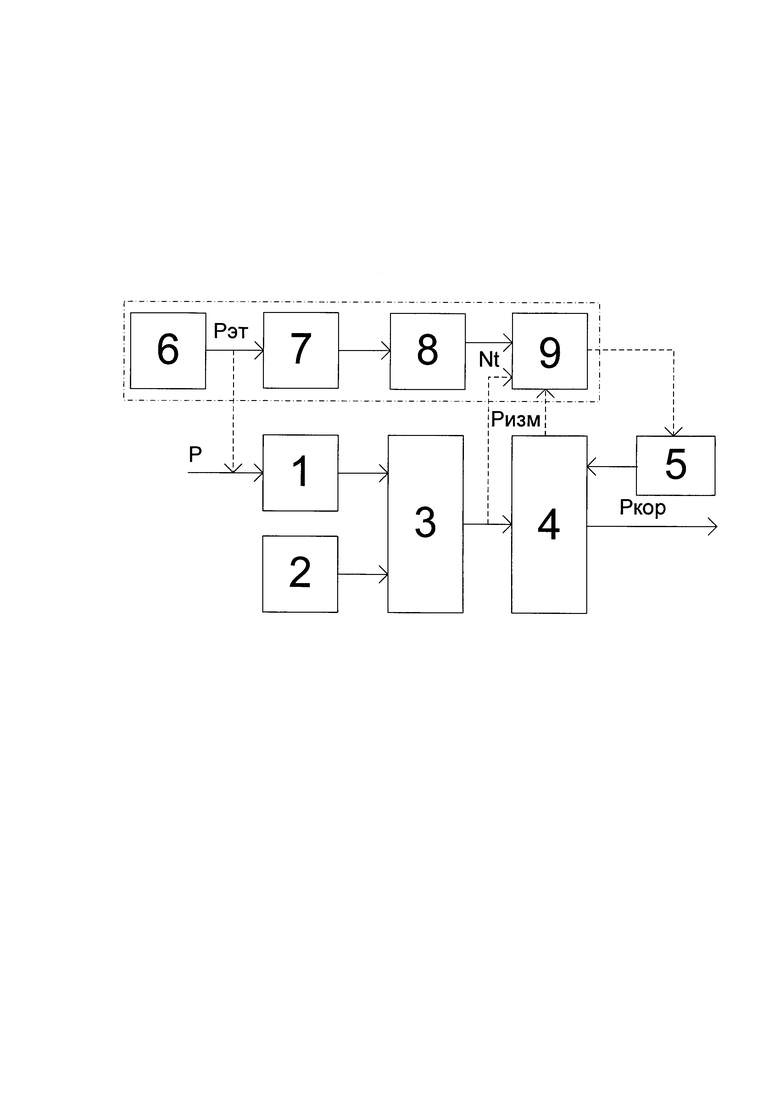

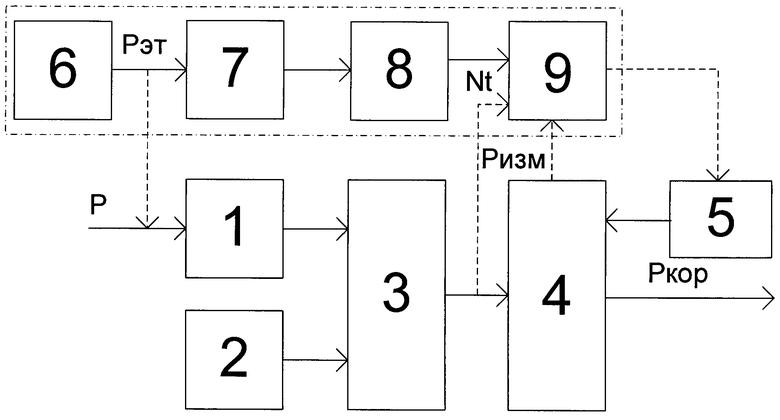

Изобретение иллюстрируется функциональной схемой, представленной на чертеже (рис.).

Предлагаемый способ измерения давления предусматривает использование устройства (рис.), состоящего из сенсора давления 1, например, тензорезистивного типа, датчика температуры сенсора 2, двухканального аналого-цифрового преобразователя (АЦП) 3, микроконтроллера 4 и постоянного запоминающего устройства (ПЗУ) 5, причем, сенсор давления 1, двухканальный АЦП 3, микроконтроллер 4 и ПЗУ 5 соединены последовательно, а выход датчика 2 температуры сенсора давления соединен со вторым входом двухканального АЦП 3. На этапе калибровки динамической характеристики сенсора давления 1 к устройству дополнительно подключаются соединенные последовательно задатчик изменяющегося давления 6, эталонный датчик давления 7, второй АЦП 8 и внешнее вычислительное устройство 9, второй и третий входы которого соединены соответственно с выходом двухканального АЦП 3 и вторым выходом микроконтроллера 4, а выход - с вторым входом ПЗУ 5, при этом вход сенсора давления 1 соединен с выходом задатчика изменяющегося давления 6 и входом эталонного датчика давления 7.

Изобретение осуществляется следующим образом.

Измеряемое давление Р (рис.) воздействует на сенсор давления 1, на выходе которого формируется напряжение, пропорциональное измеряемому давлению. Выходное напряжение сенсора давления 1 преобразуется в АЦП 3 в код Np, который передается в микроконтроллер 4.

Выходной сигнал датчика температуры сенсора 2 поступает на второй вход двухканального АЦП 3 и преобразуется в код Nt, который так же передается в микроконтроллер 4.

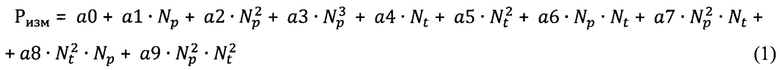

В микроконтроллере 4 по сигналам Np и Nt рассчитывается измеренное давление Ризм, при этом известным способом выполняется коррекция нелинейности и температурной зависимости сенсора давления 1, а именно: давление Ризм вычисляется, например, по формуле:

где: а0…а9 - коэффициенты полинома, характеризующие индивидуальные параметры сенсора давления 1, а именно, коэффициенты нелинейности и температурной зависимости.

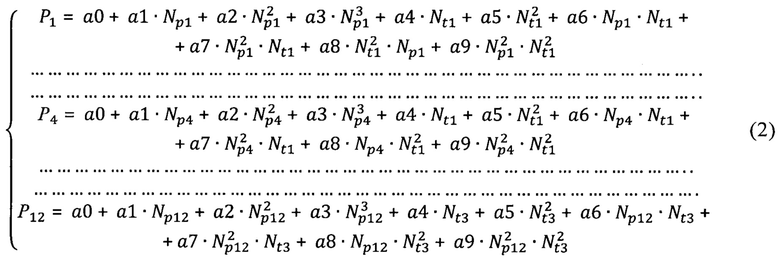

Коэффициенты полинома а0…а9 определяются на предприятии-изготовителе на этапе калибровки для коррекции нелинейности и температурной зависимости сенсора давления 1 известным способом из решения системы уравнений:

где: P1…Р12 - значения давления, установленные при помощи калибратора давления на входе сенсора давления 1 на этапе его калибровки;

Коэффициенты полинома а0…а9 рассчитываются по формуле (2) на этапе калибровки сенсора давления 1 в внешнем вычислительном устройстве 9 и записываются в ПЗУ 5.

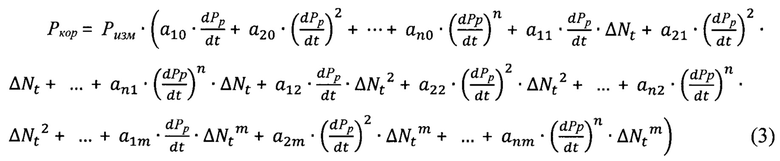

Коррекция динамической погрешности сенсора давления 1, предусмотрена дополнительно согласно изобретения, выполняется в микроконтроллере 4, например, по формуле (3):

где: Ркор - значение давления с учетом коррекции динамической погрешности;

Ризм - значение давления, рассчитанное по (1);

ΔNt - отклонение текущего кода температуры сенсора давления 1, полученного с помощью датчика температуры 2, от значений, соответствующих температуре калибровки сенсора давления 1;

n - показатель степени полинома коррекции динамической характеристики сенсора давления 1;

m - показатель степени полинома коррекции температурных изменений динамической характеристики сенсора давления 1;

а10…anm - коэффициенты полинома, характеризующие индивидуальные динамические характеристики сенсора давления 1, а именно коэффициенты динамической характеристики (или погрешности) сенсора давления.

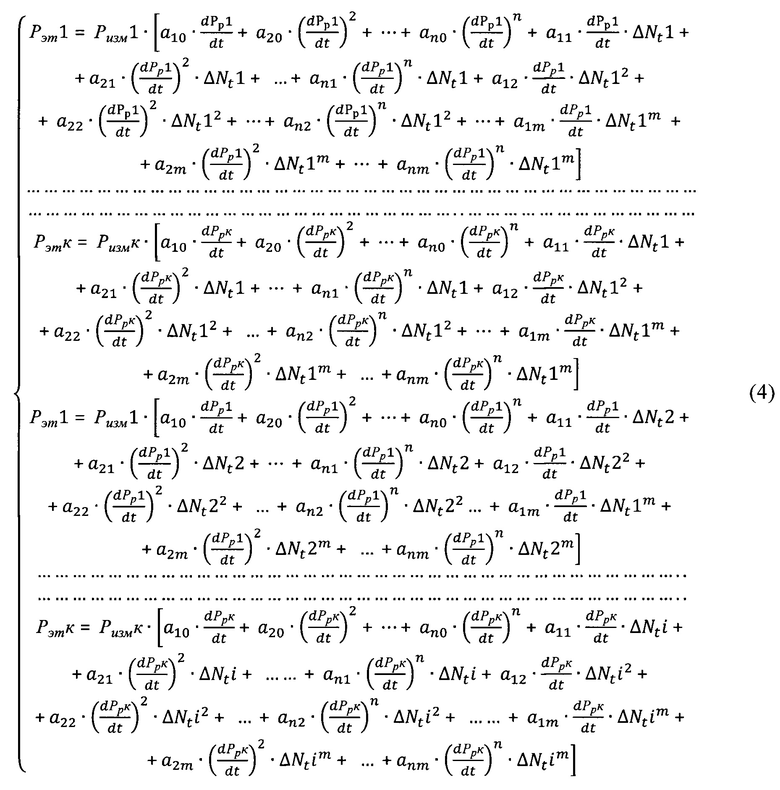

Коэффициенты полинома рассчитываются дополнительно на предприятии-изготовителе на этапе калибровки следующим образом.

Калибруемый сенсор давления 1 помещается в климатическую камеру, вход сенсора давления 1 и вход эталонного датчика давления 7 подключаются к выходу задатчика изменяющегося давления 6. Выходное давление Рэт задатчика давления 6, определенной, например прямоугольной, формы измеряется эталонным датчиком давления 7, преобразуется в АЦП 8 в цифровой код и сохраняется в памяти внешнего вычислительного устройства 9, при этом частота преобразования выбирается достаточно высокой для корректного отображения формы давления. В памяти внешнего вычислительного устройства 9 сохраняется так же код Nt температуры сенсора давления 1 и рассчитанное в соответствии с (1) значение давления Ризм. В качестве эталонного датчика давления 7 может быть использован любой датчик давления с полосой пропускания, обеспечивающей корректное отображение формы давления, а в качестве АЦП 8 - осциллограф с цифровым выходом и соответствующей полосой пропускания.

Измерение и запись в память вычислительного устройства 9 значений Рэт, кода Nt и значений Ризм выполняется для нескольких, например 3-х, значений температуры в климатической камере в заданном диапазоне рабочих температур.

Коэффициенты полинома a10…anm находятся из решения системы уравнений:

где: Рэт1…Рэтк - давление, измеренное эталонным датчиком давления 6;

к - количество точек давления;

i - количество точек температуры.

Значения коэффициентов а10…anm рассчитываются в внешнем вычислительном устройстве 9 на основе двухфакторной полиноминальной модели зависимости результата измерения от скорости изменения давления и температуры и записываются в ПЗУ 5, а затем используются для коррекции динамической погрешности в микроконтроллере 4.

Таким образом, предложенный способ позволяет, при использовании для осуществления способа устройства с подключенными на этапе калибровки, задатчиком изменяющегося давления 6, эталонного датчика давления 7 и второго АЦП 8 и внешнего вычислительного устройства 9, получить на выходе микроконтроллера 4 значения измеряемого давления среды Ркор с коррекцией динамической погрешности измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2007 |

|

RU2349886C1 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2006 |

|

RU2304762C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2010 |

|

RU2418275C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ПОДГОТОВКИ ЕГО К РАБОТЕ | 2008 |

|

RU2384824C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ, КАЛИБРОВКИ И ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2012 |

|

RU2498250C1 |

| ДАТЧИК ДАВЛЕНИЯ | 2013 |

|

RU2523754C1 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ ДАВЛЕНИЯ С ВСТРОЕННЫМ В НЕГО ДАТЧИКОМ УГЛОВОГО ПОЛОЖЕНИЯ И СПОСОБ ПОДГОТОВКИ ЕГО К ЭКСПЛУАТАЦИИ | 2009 |

|

RU2402001C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2005 |

|

RU2300745C2 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 2006 |

|

RU2303247C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ, СПОСОБ КАЛИБРОВКИ И ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2012 |

|

RU2484435C1 |

Группа изобретений относится к измерительной технике и может быть использована для измерения давления жидких и газообразных сред. Способ измерения давления с коррекцией динамической погрешности измерения заключается в размещении сенсора давления в исследуемой среде, измерении температуры сенсора давления, регистрации выходного сигнала сенсора давления и сигнала, соответствующего температуре сенсора давления, вычислении коэффициентов коррекции нелинейности и температурной зависимости сенсора давления, записи этих коэффициентов в постоянное запоминающее устройство. При этом способ дополнительно предусматривает вычисление по сигналам, соответствующим измеренному давлению, температуре сенсора давления и сигналу эталонного датчика давления коэффициентов коррекции динамической погрешности сенсора давления на основе двухфакторной полиноминальной модели зависимости результата измерения от скорости изменения давления и температуры сенсора давления и занесение указанных коэффициентов в постоянное запоминающее устройство, и коррекцию динамической погрешности измерения давления. Устройство измерения давления с коррекцией динамической погрешности измерения содержит сенсор давления, датчик температуры сенсора давления, двухканальный аналого-цифровой преобразователь, микроконтроллер, постоянное запоминающее устройство и внешнее вычислительное устройство, при этом выход сенсора давления соединен с первым входом двухканального аналого-цифрового преобразователя, второй вход которого соединен с датчиком температуры сенсора давления, выход двухканального аналого-цифрового преобразователя соединен с входом микроконтроллера и входом внешнего вычислительного устройства, выход которого соединен с входом постоянного запоминающего устройства, выход которого соединен с вторым входом микроконтроллера, согласно изобретения, в устройство дополнительно введены соединенные последовательно задатчик изменяющегося давления, эталонный датчик давления и второй аналого-цифровой преобразователь, выход которого соединен с вторым входом внешнего вычислительного устройства, третий вход которого соединен с дополнительным выходом микроконтроллера, при этом вход сенсора давления соединен с выходом задатчика изменяющегося давления и входом эталонного датчика давления. Техническим результатом использования предлагаемого изобретения является уменьшение величины погрешности измерения давления путем компенсации динамической погрешности сенсора давления. 2 н.п. ф-лы, 1 ил.

1. Способ измерения давления с коррекцией динамической погрешности измерения, заключающийся в размещении сенсора давления в исследуемой среде, измерении температуры сенсора давления, регистрации выходного сигнала сенсора давления и сигнала, соответствующего температуре сенсора давления, вычислении коэффициентов коррекции нелинейности и температурной зависимости сенсора давления, записи этих коэффициентов в постоянное запоминающее устройство, отличающийся тем, что дополнительно предусмотрено вычисление по сигналам, соответствующим измеренному давлению, температуре сенсора давления и сигналу эталонного датчика давления коэффициентов коррекции динамической погрешности сенсора давления на основе двухфакторной полиноминальной модели зависимости результата измерения от скорости изменения давления и температуры сенсора давления, занесение указанных коэффициентов в постоянное запоминающее устройство и коррекция динамической погрешности измерения давления.

2. Устройство измерения давления с коррекцией динамической погрешности измерения, содержащее сенсор давления, датчик температуры сенсора давления, двухканальный аналого-цифровой преобразователь, микроконтроллер, постоянное запоминающее устройство и внешнее вычислительное устройство, при этом выход сенсора давления соединен с первым входом двухканального аналого-цифрового преобразователя, второй вход которого соединен с датчиком температуры сенсора давления, выход двухканального аналого-цифрового преобразователя соединен с входом микроконтроллера и входом внешнего вычислительного устройства, выход которого соединен с входом постоянного запоминающего устройства, выход которого соединен с вторым входом микроконтроллера, отличающееся тем, что в устройство дополнительно введены соединенные последовательно задатчик изменяющегося давления, эталонный датчик давления и второй аналого-цифровой преобразователь, выход которого соединен с вторым входом внешнего вычислительного устройства, третий вход которого соединен с дополнительным выходом микроконтроллера, при этом вход сенсора давления соединен с выходом задатчика изменяющегося давления и входом эталонного датчика давления.

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2006 |

|

RU2304762C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ПОДГОТОВКИ ЕГО К РАБОТЕ | 2008 |

|

RU2384824C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2001 |

|

RU2196970C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2011 |

|

RU2531532C2 |

Авторы

Даты

2021-03-19—Публикация

2020-08-06—Подача