Ссылка на предшествующую заявку

На эту заявку испрашивается приоритет по предварительной заявке № 60/697915, поданной 8 июля 2005г. и полностью включенной сюда путем ссылки.

Область применения изобретения

Изобретение относится к перфорированной слоистой пленочной композиции, которая при воздействии повышенной температуры и сжимающей силы образует барьер для влаги, например, в отношении транспорта воды в преобладающе жидком виде через перфорации пленки. Пленочная композиция может быть использована для различных упаковок, в частности для гибких упаковок. Упаковки, образованные из пленочной композиции, могут быть эффективно наполнены порошкообразными материалами в условиях повышенного давления. Кроме того, настоящее изобретение относится к упаковкам, изготовленным из таких пленочных композиций, к способам получения таких пленочных композиций и таких упаковок и к способу наполнения такой упаковки порошкообразными материалами.

Известный уровень техники

В области упаковки порошкообразных материалов важно иметь воздухопроницаемые мешки, когда мешки наполняют посредством сжатого воздуха, который псевдоожижает частицы порошка. Увлеченный воздух должен быть удален из мешка, иначе увеличится внутреннее давление в мешке и произойдет его разрыв. В настоящее время увлеченный воздух удаляют посредством образования перфораций в пластмассовых мешках. К сожалению, перфорированные мешки невозможно транспортировать на протяжении длительных периодов времени во влажной среде или хранить снаружи из-за возможного воздействия дождя или высокой влажности. Существует потребность в недорогом, воздухопроницаемом мешке, который может эффективно выпускать воздух во время процесса наполнения, а после этого может предотвращать контактирование влаги с содержащимися в нем материалами. Кроме того, такая упаковка должна быть легко применимой на стандартных упаковочных линиях без необходимости в дополнительных технологических операциях или в изменениях в первоначальных технологических операциях.

При конструировании упаковки для порошкообразных материалов важными элементами, на которые следует обращать внимание, являются объем и находящийся в пустотах воздух, внутренняя загрузка продукта и теплота процесса. Во время процесса наполнения необходимо удалять воздух, который используется для транспортировки порошка во время наполнения упаковки порошком, и воздуха, остающегося в пустотах порошка. При современном процессе упаковки порошкообразных материалов, как например, цемента порошкообразный материал нагнетают в гибкую упаковку, используя сжатый воздух, который псевдоожижает частицы порошка. Унесенный воздух следует удалять из упаковки контролируемым образом, чтобы позволить максимальное улавливание псевдоожиженного порошка.

Оптимальные упаковки должны удерживать порошок от утечки; однако удержание порошка должно сопоставляться с необходимостью позволить выпуск воздуха во время процесса наполнения. Как обсуждалось выше, одним способом выпуска воздуха является перфорирование упаковки. Однако размер и количество перфораций в упаковке будут предопределять количество порошка, который может просачиваться из мешка. В число других способов, используемых для того, чтобы уменьшить пыль от порошка и позволить выпуск воздуха, входят конструкции «мешок в мешке», имеющие разное выполнение перфораций в каждом мешке. Эти конструкции не предотвращают проникновение влаги в товары, содержащиеся в упаковке.

Упаковки для порошкообразных товаров должны быть способны выдерживать нагрузку от содержащихся товаров, которая может варьироваться от сравнительно небольшой нагрузки - у 1 кг упаковок - вплоть до нагрузки у 50 кг мешков цемента. Нагрузку, связанную с 50 кг цемента, можно имитировать, используя расчеты на осевое напряжение. Как показывают расчеты, даже сравнительно тонкие пленки (~75 микрон) имеют достаточный предел текучести, чтобы выдерживать осевое напряжение, связанное с 50 кг. Кроме того, полимер наружного или поверхностного слоя должен иметь достаточно высокую температуру плавления во избежание значительного расплавления при температурах наполнения. Вопрос термостойкости будет сильно влиять на выбор отдельных смол для структуры пленки.

Кроме того, в дополнение к вышеуказанным факторам дополнительные факторы, представляющие интерес, связаны с прилагаемыми извне силами, возникающими при технологических операциях в производственной установке. Например, наполненные упаковки транспортируют через производственную установку, используя ряд конвейеров. Эти конвейеры могут содержать наклонные поверхности (восходящие и нисходящие), многочисленные повороты под разнообразными углами и многие разные структуры поверхности (металлические ролики, резиновые конвейеры, тканевые конвейеры и т.д.). Наполненные упаковки должны перемещаться на этих конвейерах без скольжения или соскальзования. Устойчивость упаковки на конвейерной линии будет связана со структурой поверхности упаковки (включая возможный коэффициент трения), а также с внутренним давлением в мешке.

Кроме того, во время укладки упаковок на поддоны и штабелирования поддонов обычно укладывают 45 мешков на один поддон с использованием автоматической машины для укладки мешков на поддоны. Затем поддоны штабелируют вплоть до трех поддонов в штабеле, при этом упаковки вблизи низа штабелей испытывают значительное напряжение от верхней нагрузки. В этом случае возможность для сопротивления ползучести могла бы привести к деформации упаковок вблизи низа штабеля и к высвобождению материалов.

В патенте Великобритании GB 1265547 описывается способ упаковки измельченных или порошкообразных продуктов в упаковочные средства, изготовленные из пластмассового листового материала. В этом источнике описывается контейнер, который предназначен для использования в качестве упаковочного средства, изготовленный из ориентированного пластмассового листового материала и снабжен перфорациями, имеющими диаметр меньше, чем средний размер частиц продукта. Контейнер наполняют продуктом, очищают после наполнения и затем нагревают до тех пор, пока не закроются перфорации. Чтобы снять с пластмассового листового материала давление, прилагаемое продуктом во время нагрева листового материала, к наполненному контейнеру до закрытия перфораций может быть приложена внешняя сила для обеспечения закрытия перфораций. Сила прилагается в направлении, параллельном плоскости, образованной перфорированной частью пластмассового листового материала, и действует против растягивающей силы, прилагаемой к перфорированному листовому материалу из-за давления продукта. В патенте США 4332845 описываются мешки, в которых, по меньшей мере, часть материала, составляющего мешок, имеет запечатанный в нее абсорбент для кислорода и состоит из слоистого листа, в котором газопроницаемый лист наслоен на одну или обе стороны микропористой пленки для образования слоистого материала. Два наружных слоя слоистого материала имеют разные температуры размягчения, при этом слой, имеющий более низкую температуру размягчения, образует внутреннюю поверхность мешка. Мешок можно изготавливать с большой скоростью, используя обычную машину для термосварки.

В патенте США 4743123 описывается пластмассовый мешок из полиолефинового материала, как например, полиэтилена для упаковывания материалов, содержащих частицы размером менее 50 мкм. В этом патенте описываются также закрытый мешок, содержащий такие материалы, и пленочный материал для такого мешка. Пленочная стенка мешка снабжена вентиляционными отверстиями с ровными краями, полученными облучением лазером и имеющими максимальный размер 50-100 мкм. Расстояние между вентиляционными отверстиями является таким, что у перфорированной пленки прочность на растяжение по существу является такой же самой, как и у аналогичной неперфорированной пленки. Кроме того, в этом патенте описываются мешки, которые содержат пленку из полиэтилена низкой плотности, и мешки, которые содержат два перфорированных пленочных слоя со смещенными перфорациями. В патенте США 4672684 описывается термопластичный мешок для морских перевозок, который имеет термопластичный внутренний слой, содержащий сетку, и который позволяет упаковывать тонкоизмельченные порошкообразные материалы без высвобождения в атмосферу неприемлемых количеств порошков во время наполнения мешков или после него. Стенки мешка могут содержать многочисленные слои, при этом слои и сетчатая подкладка могут быть изготовлены из разных материалов. Мешки можно без их значительной модификации использовать на существующих упаковочных установках, применяемых для наполнения и обработки многослойных бумажных мешков для морских перевозок.

В патенте США 3085608 описывается пластмассовый лист или мешок, который проницаем для воздуха и по существу непроницаем для воды и который содержит множество воздушных клапанов в виде мельчайших створчатых клапанов, которые образованы перфорированием материала мешка без удаления материала из перфораций. Давление с любой стороны мешка вызывает открывание мельчайших клапанов, чтобы позволять прохождение воздуха через них, и перфорации имеют такую небольшую величину, что вода, например, снаружи мешка не проходит через небольшие перфорации вследствие эффекта поверхностного натяжения. Кроме того, в этом патенте описывается полиэтиленовый лист или мешок, который перфорирован более иди менее упорядоченным образом с получением мириадов перфораций, расположенных на заданном расстоянии друг от друга. В патенте США 5888597 описывается упаковка, которая содержит термопластовую пленку на основе полимера, содержащего полиамидные блоки и полиэфирные блоки. Полимер проницаем для водяного пара, этилена, CO2 и кислорода, и его проницаемость для СО2 намного больше его проницаемости для кислорода.

В патенте США 5891376 описываются пленка с регулируемой проницаемостью и способ ее изготовления, при этом пленка содержит: пленкообразующий полиолефиновый полимер и инертный пористый наполнитель в количестве, действующем для уменьшения отношения проницаемости для диоксида углерода и водопроницаемости пленки к ее проницаемости для кислорода. Как описано в этом патенте, пленку подвергают «операции модификации проницаемости», которая может включать в себя обработку давлением, термообработку, обработку растяжением или их сочетание. Дополнительные пленки описываются в патентных документах ЕР 0500931A1; ЕР 0391661A; патенте США 5807630; патентных документах W0 2004/106392; ЕР 0060599; ЕР 0368632; и патенте Великобритании GB 1248731. В патентном документе Германии 3832673A1 описывается использование трубы нетканого типа для наполнения порошкообразными материалами.

Однако ни в одном из вышеобсуждавшихся источниках не описывается многослойная (по меньшей мере, трехслойная) перфорированная пленка, в которой сердцевинный и наружные слои имеют разные термические свойства и которая предназначена для образования прочного мешка, который позволит выпускать воздух во время процесса наполнения и который может быть без ухудшения структурной целостности мешка обработан теплом и сжатием для образования улучшенного барьера для влаги, чтобы предотвратить проникновение объемной влаги в товары, содержащиеся в мешке.

Таким образом, существует потребность в перфорированных, влагостойких упаковках, которые позволят выпускать воздух во время процесса наполнения, а после этого образовывать улучшенный барьер для влаги, чтобы препятствовать транспорт воды через перфорации. Кроме того, существует потребность в упаковке, которая может сохранять структурную целостность при повышенных температурах и под приложенными напряжениями во время процесса упаковывания и во время хранения. Эти и другие потребности удовлетворяются нижеследующим изобретением.

Сущность изобретения

Согласно изобретению предлагается воздухопроницаемая (перфорированная), слоистая упаковка, которая может быть эффективно наполнена порошкообразными материалами в условиях повышенного давления и которая при воздействии повышенной температуры и сжимающей силы образует барьер для влаги. Упаковку образуют из перфорированной, многослойной пленочной композиции, которая воздухопроницаема во время наполнения порошкообразными материалами и которая может быть нагрета во время наполнения или после наполнения до повышенной температуры, достаточной для расплавления, по меньшей мере, одного внутреннего слоя, но недостаточной для ухудшения структурной целостности, по меньшей мере, двух наружных слоев, расположенных на противоположных поверхностях внутреннего слоя. При приложении сжимающей силы происходит запечатывание достаточного количества перфораций во внутреннем слое для придания пленочной композиции усиленного барьера для влаги.

Таким образом, согласно изобретению предлагается также перфорированная пленочная композиция, содержащая, по меньшей мере, три слоя, при этом, по меньшей мере, один слой является внутренним слоем с более низкой температурой размягчения и/или плавления по сравнению с соответствующими температурами размягчения и/или плавления, по меньшей мере, двух наружных слоев, расположенных на противоположных поверхностях внутреннего слоя, и при этом когда пленочная композиция подвергается действию повышенной температуры, по меньшей мере, один внутренний слой размягчается и/или расплавляется до такой степени, что при воздействии сжимающей силы происходит запечатывание достаточного количества перфораций во внутреннем слое для придания пленочной композиции усиленного барьера для влаги. Перфорации через каждый слой пленки имеют общий центр. Барьер для влаги в пленочной композиции больше, чем барьер для влаги в пленочной композиции до того, как она подверглась действию повышенной температуры и сжимающей силы. Усиление барьера для влаги обусловлено запечатыванием перфораций, что, в свою очередь, уменьшает величину площади поверхности пленки, через которую может проходить вода. Усиление барьера для влаги можно измерить, используя гидравлическое испытание, как например, напорное гидравлическое испытание. Согласно одному аспекту изобретения различия в барьерах для влаги определяют, используя напорное гидравлическое испытание по стандарту ISO 1420 А1. Согласно другому аспекту изобретения воздействие повышенной температуры и воздействие сжимающей силы происходят одновременно. Согласно другому аспекту изобретения перфорации имеют размеры, которые в отдельности равны 100 микрон или более. Согласно другому аспекту изобретения перфорации имеют размеры, которые в отдельности равны 1000 микрон или менее.

Согласно другому аспекту изобретения, по меньшей мере, один внутренний слой содержит термопластичную смолу, имеющую температуру размягчения по Вика от 20°С до 150°С. Согласно другому аспекту изобретения термопластичную смолу выбирают из группы, состоящей из сополимеров пропилена и α-олефина, сополимеров этилена и α-олефина и их смесей. Согласно дополнительному аспекту изобретения термопластичной смолой является сополимер этилена и α-олефина или его смесь. Согласно еще одному аспекту изобретения сополимер этилена и α-олефина или его смесь представляет собой сополимер, образованный из мономеров, выбранных из группы, состоящей из этилена и 1-октена, этилена и 1-бутена, этилена и 1-гексена, этилена и 1-пентена, этилена и 1-гептена, этилена и пропилена, этилена и 4-метилпентена-1 и их смесей. Согласно еще одному аспекту изобретения сополимер этилена и α-олефина или его смесь имеет индекс расплава (I2) от 1 г/10 мин до 100 г/10 мин. Согласно другому дополнительному аспекту изобретения сополимер этилена и α-олефина имеет индекс расплава от 1 до 50 грамм/10 минут, плотность от 0,86 до 0,920 грамм/см3 и молекулярно-массовое распределение, Mw/Mn от 2 до 10.

Согласно другому аспекту изобретения, по меньшей мере, один наружный слой состоит из термопластичной смолы, выбранной из группы, состоящей из гомополимеров пропилена, сополимеров пропилена, гомополимеров этилена, сополимеров этилена и их смесей. Согласно дополнительному аспекту изобретения термопластичной смолой является сополимер этилена и α-олефина или его смесь. Согласно дополнительному аспекту изобретения сополимер этилена и α-олефина или его смесь представляет собой сополимер, образованный из мономеров, выбранных из группы, состоящей из этилена и 1-октена, этилена и 1-бутена, этилена и 1-гексена, этилена и 1-пентена, этилена и 1-гептена, этилена и пропилена, этилена и 4-метилпентена-1 и их смесей. Согласно еще одному аспекту изобретения сополимер этилена и α-олефина или его смесь имеет индекс расплава (I2) от 0,1 г/10 мин до 100 г/10 мин. Согласно дополнительному аспекту изобретения сополимер этилена и α-олефина имеет индекс расплава от 0,2 до 50 грамм/10 минут, плотность от 0,900 до 0,940 грамм/см3 и молекулярно-массовое распределение, Mw/Mn от 1,5 до 5.

Согласно другому аспекту изобретения пленочная композиция дополнительно содержит слой, состоящий из полистирола общего назначения, ударопрочного полистирола, сополимера акрилонитрила, бутадиена и стирола, сополимера стирола и акрилонитрила, найлона, блок-сополимеров стирола или их смесей. Согласно другому аспекту изобретения внутренний слой содержит теплопередающее вещество.

Согласно одному аспекту изобретения каждый из наружных слоев пленочной композиции примыкает к поверхности внутреннего слоя. При другом варианте осуществления изобретения один или оба наружных слоя отделены от внутреннего слоя одним или несколькими промежуточными слоями. При другом варианте осуществления изобретения пленочная композиция содержит только три слоя. В другом варианте осуществления изобретения пленочная композиция содержит только пять слоев. В еще одном варианте осуществления изобретения пленочная композиция содержит более пяти слоев.

Согласно другому аспекту изобретения температура размягчения по Вика внутреннего слоя, по меньшей мере, на 20°С ниже соответствующих температур размягчения, по меньшей мере, двух наружных слоев. Согласно другому аспекту изобретения температура размягчения по Вика внутреннего слоя, по меньшей мере, на 30°С ниже соответствующих температур размягчения, по меньшей мере, двух наружных слоев. Согласно еще одному аспекту изобретения барьер для влаги сохраняется при давлении от 10 до 21,5 мбар, как это определено посредством напорного гидравлического испытания (по стандарту ISO 1420 A1).

Согласно изобретению также предлагаются пленочные композиции и упаковки, которые перфорированы в намеченных местах и/или которые содержат градиенты перфораций и/или определенные расположения перфораций. Согласно одному аспекту изобретения упаковка содержит два или большее число швов, а также содержит перфорации на одном или нескольких предназначенных участках поверхности упаковки. Согласно другому аспекту изобретения перфорации расположены на одном или нескольких предназначенных участках, которые испытывают максимум в сжимающей силе, воспринимаемой от устройства, которое прилагает сжимающую силу к поверхности упаковки. Согласно дополнительному аспекту изобретения устройство представляет собой пару вертикально расположенных валиков. Согласно еще одному аспекту изобретения устройство представляет собой ряд из двух или нескольких пар вертикально расположенных валиков.

Согласно другому аспекту изобретения пленочная композиция упаковки имеет воздухопроницаемость, по меньшей мере, около 20 м3/час. Согласно другому аспекту изобретения пленочная композиция имеет толщину от 50 микрон до 250 микрон. Согласно другому аспекту изобретения упаковка имеет емкость от 1 кг до 100 кг.

Согласно другому аспекту изобретения упаковка содержит один или несколько определенных участков, расположенных в одной или нескольких горизонтально плоских поверхностях упаковки. Согласно дополнительному аспекту изобретения перфорации равномерно расположены с промежутками на одном или нескольких предназначенных участках. Согласно другому аспекту изобретения перфорации расположены более плотно вдоль продольной средней линии каждого из одного или нескольких предназначенных участков. Согласно другому аспекту изобретения один или несколько определенных участков расположены каждый вдоль продольной средней линии поверхности упаковки, а каждый участок имеет ширину, которая меньше половины ширины упаковки.

Согласно изобретению предлагается также способ получения перфорированной пленочной композиции, содержащей, по меньшей мере, три слоя, при этом указанный способ содержит:

а) выбирают термопластичный полимер или смесь полимеров, подходящих для каждого слоя;

б) образуют из термопластичных полимеров или смесей пленку, полученную экструзией с раздувкой или отливкой из раствора, при этом пленка, полученная экструзией с раздувкой или отливкой из раствора, содержит, по меньшей мере, три слоя;

в) перфорируют указанную пленку, полученную экструзией с раздувкой или отливкой из раствора, для образования перфорированной пленочной композиции; и

при этом, по меньшей мере, один слой в пленке выполняют в качестве внутреннего слоя с более низкой температурой размягчения и/или плавления по сравнению с соответствующими температурами размягчения и/или плавления, по меньшей мере, двух наружных слоев, расположенных на противоположных поверхностях внутреннего слоя, и при этом слои пленки выполняют с перфорациями, имеющими общий центр; и

при этом когда пленку подвергают действию повышенной температуры, по меньшей мере, один внутренний слой размягчается или расплавляется до такой степени, что при воздействии сжимающей силы происходит запечатывание достаточного количества перфораций во внутреннем слое для наделения пленочной композиции усиленным барьером для влаги.

Кроме того, согласно изобретению предлагается способ наполнения упаковки порошкообразными материалами, включающий:

а) введение порошкообразных материалов в упаковку соответствующей емкости для образования наполненной упаковки, при этом упаковка образована из перфорированной пленочной композиции, содержащей, по меньшей мере, три слоя; по меньшей мере, один слой является внутренним слоем с более низкой температурой размягчения и/или плавления по сравнению с соответствующими температурами размягчения и/или плавления, по меньшей мере, двух наружных слоев, расположенных на противоположных поверхностях внутреннего слоя; и слои пленочной композиции имеют перфорации с общим центром:

b) нагревание упаковки до температуры, достаточной для размягчения или частичного расплавления, по меньшей мере, одного внутреннего слоя;

с) действие на наполненную упаковку сжимающей силы.

Согласно другому аспекту изобретения перфорации расположены на одном или нескольких определенных участках упаковки, при этом один или несколько определенных участков испытывают максимальную сжимающую силу, воспринимаемую от устройства, которое прилагает сжимающую силу к поверхности упаковки.

Согласно другому аспекту изобретения дополнительно запечатывают наполненную упаковку после того, как она была подвергнута действию сжимающей силы.

Согласно дополнительному аспекту изобретения способ наполнения содержит прикрепление изобретенного мешка к наполнительной трубе. Согласно еще одному дополнительному аспекту изобретения для облегчения удаления воздуха во время процесса наполнения может быть использована труба, изготовленная из нетканого материала, как это описано в DE 3832673А1 (включен сюда путем ссылки).

Кроме того, согласно изобретению предлагаются пленки в соответствии с сочетанием двух или большего числа описанных здесь аспектов изобретения или вариантов его осуществления.

Кроме того, согласно изобретению предлагаются упаковки в соответствии с сочетанием двух или большего числа описанных здесь аспектов изобретения или вариантов его осуществления.

Кроме того, согласно изобретению предлагаются способы образования пленок или упаковок в соответствии с сочетанием двух или большего числа описанных здесь аспектов изобретения или вариантов его осуществления.

Кроме того, согласно изобретению предлагаются способы наполнения упаковки в соответствии с сочетанием двух или большего числа описанных здесь аспектов изобретения или вариантов его осуществления.

Краткое описание чертежей

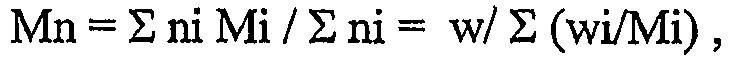

Фиг.1 - схематический вид поперечного сечения пленочной композиции, содержащей три слоя, до и после применения повышенной температуры и давления. Относительная толщина каждого слоя пленки до и после применения повышенной температуры и давления может отличаться от той, которая показана на фиг.1,

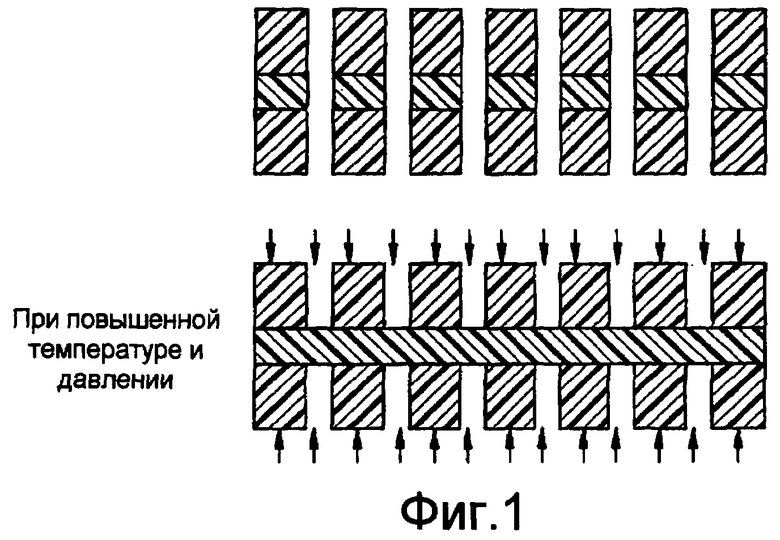

фиг.2 - график зависимости между проницаемостью по Гарлею (сек) и общей площадью отверстий (микрометры2/дюймы2) перфорированных полиолефиновых пленок по сравнению с пористым бумажным мешком,

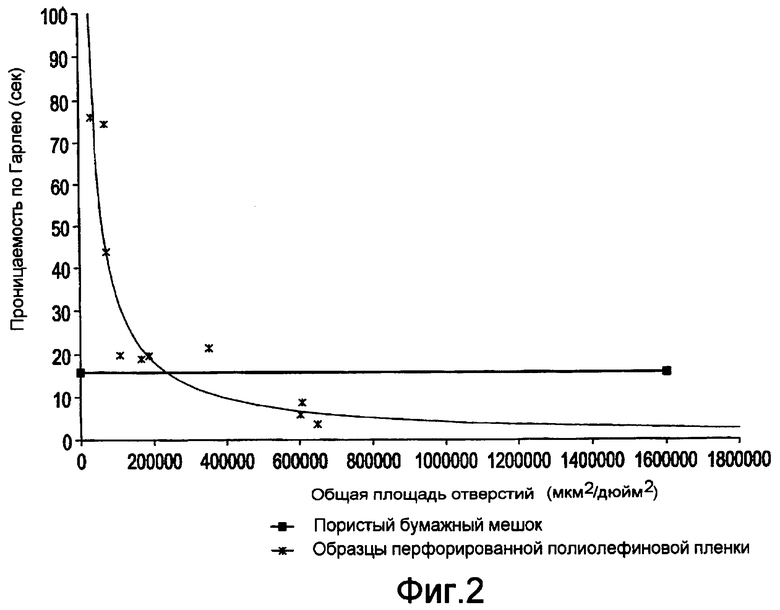

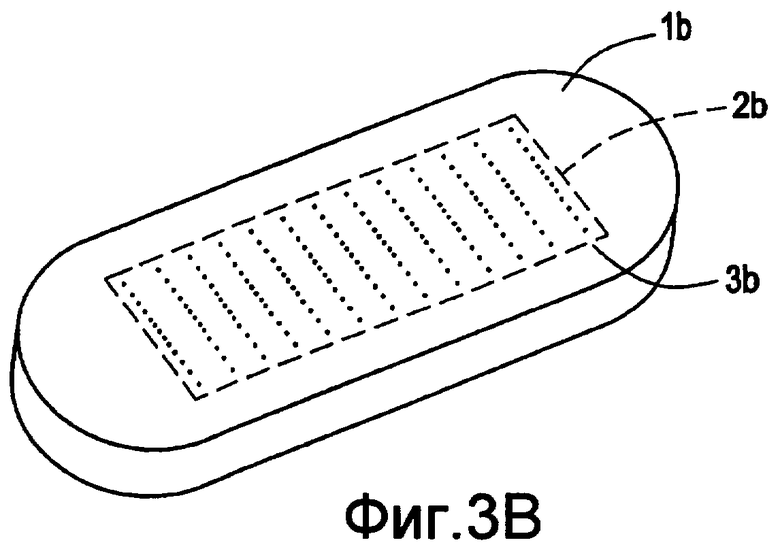

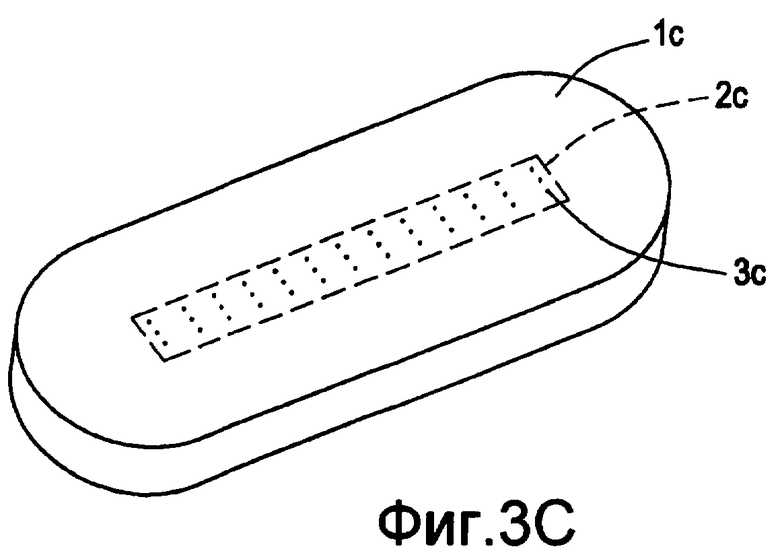

фиг.3 - схематический вид трех упаковок (1а, 1b, 1с), содержащих каждая разное расположение перфораций (3а, 3b, 3с) в предназначенном месте (2а, 2b, 2c),

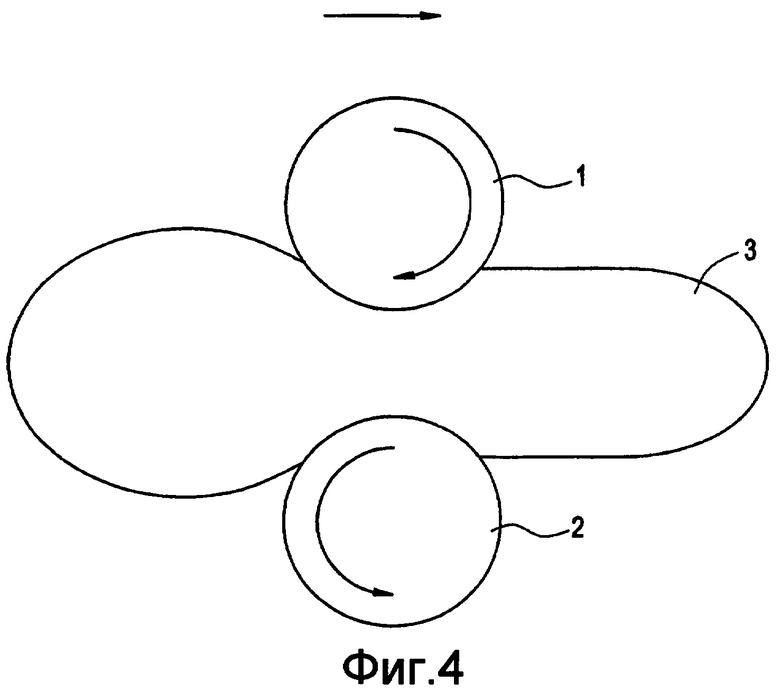

фиг.4 - схематический вид пары валков (1, 2) для приложения сжимающей силы к упаковке (3), образованной из пленочной композиции согласно изобретению.

Подробное описание изобретения

Согласно изобретению предлагается воздухопроницаемая слоистая пленочная композиция, которая при условиях повышенного давления может быть эффективно наполнена порошкообразными материалами и которая при воздействии повышенной температуры и приложенной сжимающей силы образует барьер для влаги. Упаковка согласно изобретению основывается на перфорированной пленочной композиции, содержащей, по меньшей мере, три слоя, при этом, по меньшей мере, один внутренний слой имеет более низкую температуру размягчения и/или плавления по сравнению с соответствующими температурами размягчения и/или плавления, по меньшей мере, двух наружных слоев, расположенных на противоположных поверхностях внутреннего слоя. Слои пленочной композиции имеют перфорации с общим центром. В одном варианте осуществления изобретения каждый из этих наружных слоев примыкает к соответствующей поверхности внутреннего слоя.

При воздействии повышенной температуры этот внутренний слой размягчается в такой достаточной степени, что при воздействии сжимающей силы происходит запечатывание достаточного количества перфораций во внутреннем слое, чтобы наделить всю пленочную композицию усиленным барьером против влаги. Это изменение в выполнении пленки показано на фиг.1. Усиление барьера против влаги вследствие запечатывания перфораций помогает предотвращать прохождения воды преимущественно в жидком виде с наружной стороны пленочной композиции к внутренней стороне пленочной композиции и наоборот. Усиление барьера для влаги можно измерить, используя гидравлическое испытание, как например, напорное гидравлическое испытание. В одном варианте осуществления изобретения различия в барьерах для влаги определяют, используя напорное гидравлическое испытание по стандарту ISO 1420 A1.

При приложении сжимающей силы термически обработанный слой растекается, запечатывая открытые перфорации. Эта «текучесть» отчасти будет зависеть от примененной температуры, приложенного давления, толщины внутреннего слоя, температуры размягчения и/или температуры плавления внутреннего слоя и/или реологических свойств внутреннего слоя. В одном варианте осуществления изобретения пленочная композиция может сохранять барьер против влаги и структурную целостность при давлении от 10 мбар до 21,5 мбар согласно напорному гидравлическому испытанию (ISO 1420 A1) после того, как она подверглась термической обработке и сжимающей силе.

Воздействие повышенной температуры и воздействие сжимающей силы могут происходить одновременно или последовательно с воздействием температуры до воздействия сжимающей силы. В предпочтительном варианте осуществления изобретения пленочная композиция подвергается действию температуры в 90°С или выше и сжимающей силы в 30-60 кПа. В другом варианте осуществления изобретения внутренний слой имеет температуру размягчения по Вика на, по меньшей мере, 30°С ниже соответствующих температур размягчения, по меньшей мере, двух наружных слоев. В другом варианте осуществления изобретения внутренний слой имеет температуру размягчения по Вика на, по меньшей мере, 30°С ниже соответствующих температур размягчения, по меньшей мере, двух наружных слоев.

Используя различные пленочные композиции, можно применять это изобретение в зависимости от жесткости и максимальной нагрузки, требующихся в данном случае применения. Использование несущих нагрузку полимеров INSPIRE (товарный знак от компании Доу Кэмикл) в качестве наружного слоя обеспечивает более высокую жесткость конечных пленок, в то время как использование полиэтиленовых полимеров DOWLEX (товарный знак), полиэтиленовых полимеров ELITE (товарный знак) и полипропиленовых полимеров INSPIRE (товарный знак) (все от компании Доу Кэмикл) в качестве наружного слоя обеспечивает более высокую гибкость конечных пленок.

Упаковки, образованные из пленочных композиций согласно изобретению, могут содержать порошкообразные материалы с различным размером частиц. В одном варианте осуществления изобретения размер частиц таких материалов может составлять от 1 мкм до 100 мкм. Частицы могут быть любой формы, как например, сферической или неправильной формы и неоднородными.

Пленочная композиция согласно настоящему изобретению может быть использована для упаковывания материалов любого типа, как например, измельченных, порошкообразных, гранулированных и сыпучих материалов, в частности, для упаковывания влагочувствительных материалов и влагочувствительных порошкообразных материалов. Упаковка, образованная из пленочной композиции согласно изобретению, особенно полезна при упаковке порошкообразных материалов, как например, цемента, извести, талька, талькового порошка, поливинилхлорида, гипса, какао, кукурузной муки, муки и сахара-песка.

Упаковка, изготовленная из пленочной композиции согласно изобретению, может быть термически или механически обработана на дополнительных технологических операциях, необходимых для определенных потребностей упаковывания. Однако согласно изобретению предлагается пленочная композиция, которая может быть преобразована под действием тепла и напряжений во время обычных технологических операций по упаковыванию порошкообразных материалов без необходимости в дополнительной технологической операции или в изменении технологической операции. При обычном процессе упаковывания порошкообразных материалов тепло, производимое во время наполнения мешка, может повысить температуру мешка вплоть до 100°С. Кроме того, при обычном процессе наполнения наполненные мешки немедленно сжимают между рядом валков для вытеснения воздуха. Кроме того, упаковку можно одновременно подвергать действию как повышенной температуры, так и сжимающей силы посредством валков для вытеснения воздуха, которые нагреты до определенной температуры. Эти технологические операции могут произвести желаемое изменение в структуре пленки, показанное на фиг.1.

В дальнейшем пленочная композиция является воздухопроницаемой во время процесса наполнения и может быть использована в виде гибкой упаковки в случаях трудного наполнения порошкообразными материалами. После наполнения упаковки пленочная композиция может быть нагрета до температуры, достаточной для размягчения и/или расплавления, по меньшей мере, одного внутреннего слоя, но недостаточной для ухудшения структурной целостности, по меньшей мере, двух других слоев, расположенных на противоположных поверхностях внутреннего слоя.

Температуру пленочной композиции можно повысить различными способами нагрева, включая, но не ограничиваясь ими, контактный нагрев, как например, нагретыми валиками; конвективный нагрев, как например, горячим воздухом; и альтернативные способы нагрева, как например, инфракрасный (ИК), микроволновый (MB), высокочастотный (ВЧ) и импульсный нагрев. При некоторых из этих способов нагрева могут потребоваться один или большее число приемных элементов в одном или нескольких слоях, предпочтительно во внутреннем слое. Эти приемные или теплопередающие элементы служат для поглощения и передачи тепла к окружающей полимерной матрице. В число материалов таких элементов могут входить полярные вещества или полимеры (виниловые полимеры, ЭКО-полимеры, силоксаны) или другие вещества и частицы (металла, сажи) или их сочетания.

Пленочную композицию необходимо подвергать действию повышенной температуры, достаточной для размягчения или частичного расплавления внутреннего слоя и затем подвергать последующему действию сжимающей силы для выдавливания размягченной смолы на открытые перфорации. Сжимающую силу можно прилагать, пропуская пленку через пару валков или ряд валков (см. фиг.4). В зависимости от случая применения валки могут иметь комнатную температуру или могут быть нагреты до определенной температуры. В конце такого процесса значительная часть перфораций или все перфорации во внутреннем слое оказываются запечатанными с созданием усиленного влагостойкого барьера в пленочной композиции.

В одном варианте осуществления изобретения упаковка может быть подвергнута дополнительной термической обработке после приложения сжимающей силы для уменьшения объема упаковки.

В другом варианте осуществления изобретения пленочная композиция может быть выполнена так, чтобы позволить повторное открывание запечатанных перфораций, например, под действием внешнего растягивающего напряжения или под действием релаксации ориентированного сердцевинного материала.

В еще одном варианте осуществления изобретения во внутренний слой может быть введен водопоглощающий материал для набухания внутреннего слоя под действием влаги. Набухание внутреннего слоя будет обеспечивать дополнительное запечатывание перфораций во внутреннем слое.

В еще одном варианте осуществления изобретения внутренний слой может содержать сшивающий агент, как например, силановый агент или силановый привитый сополимер и, кроме того, может содержать ускоритель отверждения. Под воздействием влаги будет происходить сшивание для дополнительного запечатывания перфораций во внутреннем слое.

Перфорации в слоях пленки могут быть любого размера и любой формы, включая, но не ограничиваясь ими, формы с различной степенью округлости, различные треугольные формы, различные прямоугольные формы и другие многоугольные формы, неправильные формы и формы в виде прорезей. В одном варианте осуществления изобретения слои имеют перфорации одинакового размера или градиента размеров.

Пленочная композиция также может содержать, по меньшей мере, один другой слой, содержащий тканые (включая переплетенные) пленочные ленты, изготовленные из полиолефина (например, полипропилена RAFFIA), или также может содержать, по меньшей мере, одну пористую структуру. Пленочная композиция может содержать наружный полимерный слой, который служит в качестве фильтра для облегчения выпуска воздуха во время процесса наполнения.

В одном варианте осуществления изобретения пленочная композиция предпочтительно имеет воздухопроницаемость, по меньшей мере, 20 м3/час и предпочтительно число проницаемости по Гарлею менее 30 секунд (метод испытания по стандарту ISO 5636/5, озаглавленному «Бумага и картон - Определение воздухопроницаемости (средний диапазон) - Часть 5: способ Гарлея». Пленка может иметь плотность перфораций, по меньшей мере, 350000 микрон2/дюйм2, предпочтительно, по меньшей мере, 500000 микрон2/дюйм2.

Пленочная композиция может иметь среднюю численную плотность перфораций или отверстий от 6 до 50 отверстий/дюйм2 и предпочтительно среднюю площадь отдельных отверстий от 10000 микрон2 до 70000 микрон2. Размер перфораций будет варьироваться в зависимости от размера частиц содержащих материалов. Размер перфораций может составлять от 10 мкм до 100 мкм, от 50 мкм до 1000 мкм или более. Все отдельные величины и поддиапазоны от 10 мкм до 1000 мкм включены здесь и конкретно изложены здесь.

Пленочная композиция согласно изобретению обычно может иметь толщину от 25 мкм (микрон) до 1000 мкм, предпочтительно от 40 мкм до 300 мкм, предпочтительнее от 50 мкм до 250 мкм. Все отдельные величины и поддиапазоны от 25 мкм до 1000 мкм включены здесь и конкретно изложены здесь. Пленочные композиции могут также иметь толщину более 1000 мкм.

В одном варианте осуществления изобретения упаковки, изготовленные из пленочной композиции согласно изобретению, могут содержать в себе груз от 1 кг до 100 кг, предпочтительно от 1 кг до 50 кг или от 1 кг до 25 кг.

Пленочные композиции обычно содержат термопластичный полимер. Количество термопластичного полимера в пленочной композиции будет варьироваться в зависимости от желаемых свойств, например, прочностных свойств, от других компонентов пленки и от вида или видов примененного полимера. В общем, количество полиолефина в пленке составляет, по меньшей мере, 40 вес.%, предпочтительно, по меньшей мере, 50 вес.%, предпочтительнее, по меньшей мере, 60 вес.% от общего веса композиции.

Кроме упаковок для помещения в них порошкообразных материалов пленочные композиции согласно изобретению могут быть использованы в других случаях применения. Например, пленочные композиции могут быть использованы в качестве поверхностной или защищающей деталь пленки, которая позволяет легко выпускать воздух и затем обеспечивает защитный слой пленки после обработки теплом и давлением. Кроме того, пленочные композиции могут позволить точное запечатывание, когда сердцевинный слой проходит через места образования отверстий. Это могло быть использовано для создания 2-платовой запечатанной прочной композиции посредством перфорирования одной стороны пленки или наслаивания такой пленки на неперфорированную пленку. Кроме того, пленки согласно изобретению могут быть использованы для наслаивания на нетканую структуру с целью достижения воздухопроницаемости плюс влагозащищенности в зависимости от температуры. Пленочные композиции могут также содержать многослойные пленки с разными температурами плавления для получения композиционного материала с температурным градиентом.

В состав смолы могут быть добавлены стабилизаторы и антиоксиданты для защиты смолы от деструкции, вызываемой реакциями с кислородом, которые вызываются такими причинами, как тепло, свет или остаточный катализатор из сырьевых материалов. Антиоксиданты имеются на рынке от компании Ciba-Geigy, расположенной в г.Хоторн, шт.Нью-Йорк, США, и содержат Irganox (зарегистрировано) 565, 1010 и 1076, которые являются заторможенными фенольными антиоксидантами. Они являются первичными антиоксидантами, которые действуют как поглотители свободных радикалов и могут быть использованы в отдельности или в сочетании с другими антиоксидантами, как например, фосфитными антиоксидантами, например Irgafos (зарегистрировано) 168, имеющимся на рынке от компании Ciba-Geigy. Фосфитные антиоксиданты считаются вторичными антиоксидантами, обычно не используются в отдельности и применяются, главным образом, в качестве разлагателей перекисей. В число других доступных антиоксидантов входят, но не ограничиваются ими, Cyanox (зарегистрировано) ЛТДП, доступный от Cytec Industries в г.Стэмфорд, шт.Коннектикут, США, и Ethanox (зарегистрировано) 1330, доступный от Albemarle Corp. в г.Батон-Руж, шт.Луизиана, США. Имеются многочисленные другие антиоксиданты для использования сами по себе или в сочетании с другими такими антиоксидантами. В число других добавок к смоле входят, но не ограничиваются ими, поглотители ультрафиолетовых лучей, антистатики, пигменты, красители, зародышеобразователи, добавки, понижающие трение наполнителей, антипирены, пластификаторы, вещества для улучшения технологических свойств, смазки, стабилизаторы, ингибиторы дымообразования, вещества, регулирующие вязкость, и вещества, препятствующие слипанию.

Материалы для внутренних и наружных слоев

Внутренние и наружные слои могут быть изготовлены из различных термопластичных полимеров. Выбор смолы для каждого слоя будет зависеть от местоположения слоя, температуры размягчения и/или плавления смолы и сил адгезии между последовательными слоями.

При практическом осуществлении этого изобретения могут быть использованы любой термопластичный полимер или любая смесь термопластичных полимеров, и в число характерных полимеров входят природные или синтетические смолы, как например, но не ограничиваясь ими, стироловые блок-сополимеры; каучуки; полиолефины, как например, полиэтилен, полипропилен и полибутен; сополимеры этилена и винилацетата (СЭВА) сополимеры этилена и акриловой кислоты (СЭАК); сополимеры этилена и акрилатов (сополимер этилена и метилакрилата (СЭМА), сополимер этилена и этилакрилата (СЭЭА) и сополимер этилена и бутилакриалата (СЭБА); полибутилен; полибутадиен; найлоны; поликарбонаты; сложные полиэфиры; полиэтиленоксид; полипропиленоксид; сополимеры этилена и пропилена, как например, этиленпропиленовый каучук и этиленпропилендиеновый каучук; хлорированный полиэтилен; термопластичные вулканаты; сополимеры этилена и этилакрилата (СЭЭА); сополимеры этилена и стирола (СЭС); полиуретаны; а также функционально модифицированные полиолефины, как например, модифицированные полиолефины, привитые силаном или малеиновым ангидридом; и сочетания из двух или большего числа этих полимеров.

Кроме того, могут быть использованы вспененные термопластичные полимеры, имеющие либо открытые, либо закрытые поры или сочетание тех и других.

Термопластичный полимер или смесь термопластичных полимеров может содержать один или большее число гомополимеров или сополимеров этилена в качестве единственного полимерного компонента или в качестве главного полимерного компонента. В число таких полимеров входят линейный полиэтилен низкой плотности (ЛПЭНП), полиэтилен высокой плотности (ПЭВП), полиэтилен низкой плотности (ПЭНП), полиэтилен сверхнизкой плотности (ПЭСНП), полиэтилен очень низкой плотности (ПЭОНП), гомогенно-разветвленные линейные полиэтилены, гомогенно-разветвленные, по существу линейные полиэтилены и гетерогенные линейные полиэтилены. Количество одного или большего числа этих полимеров, если они имеются, в пленочной композиции будет варьироваться в зависимости от желаемых свойств, других компонентов и вида полиэтилена (полиэтиленов).

В число подходящих сомономеров, применимых для полимеризации с олефином, как например, этиленом или пропиленом, входят, но не ограничиваются ими, этиленоненасыщенные мономеры, сопряженные или несопряженные диены или полиены. Примерами таких сомономеров являются этилен и C3-С20 α-олефины, как например, пропилен, изобутилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-нонен и 1-децен. В число предпочтительных сомономеров входят этилен, пропилен, 1-бутен, 1-гексен, 4-метил-1-пентен и 1-октен, из которых особенно предпочитается 1-октен. В число других подходящих мономеров входят стирол, гало- или алкилзамещенные стиролы, тетрафторэтилены, винилбензоциклобутаны, бутадиены, изопрены, пентадиены, гексадиены, октадиены и циклоалкены, например, циклопентен, циклогексен или циклооктен. Этилен обычно сополимеризуется с одним С3-C20 α-олефином. В число предпочтительных сомономеров входят C3-C8 α-олефины, как например, пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-гептен и 1-октен.

В одном варианте осуществления изобретения сополимер на основе олефина, пригодный в качестве слоя пленки или в качестве компонента слоя пленки, имеет содержание сомономера, которое составляет не более 20, предпочтительно менее 15, предпочтительнее менее 10, наиболее предпочтительно 5 вес.% от веса указанного сополимера. Все отдельные значения весовых процентов и подинтервалы от 5 до 20 вес.% включены здесь и изложены здесь.

В другом варианте осуществления изобретения сополимер на основе олефина, пригодный в качестве слоя пленки или в качестве компонента слоя пленки, имеет содержание сомономера, которое составляет не более 7, предпочтительно менее 5, предпочтительнее менее 3, наиболее предпочтительно менее 2 вес.% от веса указанного сополимера. Все отдельные значения весовых процентов и подинтервалы от 2 до 7 вес.% включены здесь и изложены здесь.

В другом варианте осуществления изобретения сополимер на основе олефина, пригодный в качестве слоя пленки или в качестве компонента слоя пленки, имеет содержание сомономера, которое составляет не более 50, предпочтительно менее 40, предпочтительнее менее 30, наиболее предпочтительно менее 20 вес.% от веса указанного сополимера. Все отдельные значения весовых процентов и подинтервалы от 20 до 50 вес.% включены здесь и изложены здесь.

В другом варианте осуществления изобретения сополимер на основе олефина, пригодный в качестве слоя пленки или в качестве компонента слоя пленки, имеет содержание сомономера, которое составляет не более 20, предпочтительно менее 10, предпочтительнее, менее 7, наиболее предпочтительно менее 5 вес.% от веса указанного сополимера. Все отдельные значения весовых процентов и подинтервалы от 5 до 20 вес.% включены здесь и изложены здесь.

Содержание сомономера в сополимере согласно изобретению может быть более 50 вес.% или может быть менее 2 вес.%.

В число полезных сополимеров на основе олефинов входят, но не ограничиваются ими, сополимеры на основе этилена и сополимеры на основе пропилена.

Термины «гомогенный» и «гомогенно-разветвленный» используются в отношении сополимеров этилена и α-олефина, в которых сомономер α-олефин беспорядочно распределен в данной полимерной молекуле, а по существу все полимерные молекулы имеют одинаковое отношение этилена к сомономеру.

В число гомогенно-распределенных сополимеров на основе этилена, которые могут быть использованы при практическом осуществлении изобретения, входят гомогенно-разветвленные линейные сополимеры на основе этилена и гомогенно-разветвленные, по существу линейные сополимеры на основе этилена.

В число гомогенно-разветвленных линейных сополимеров на основе этилена входят полиэтилены, которые не обладают длинноцепной разветвленностью, но имеют короткоцепные ветви, которые образованы из сомономера, полимеризованного в сополимер, и которые гомогенно распределены как в одной и той же полимерной цепи, так и между разными полимерными цепями. Точнее, гомогенно-разветвленные линейные сополимеры на основе этилена не имеют длинноцепного разветвления, так же как в случае линейных полиэтиленовых полимеров низкой плотности или линейных полиэтиленовых полимеров высокой плотности, и изготовлены с использованием способов полимеризации с гомогенным распределением ветвистости, описанных, например, Эльстоном в патенте США 3645992. Примерами гомогенно-разветвленных линейных сополимеров этилена и α-олефина, имеющихся на рынке, являются полимеры TAFMER (товарный знак), поставляемые компанией Mitsui Chemical Company, и полимеры EXACT (товарный знак), поставляемые компанией Exxon Chemical Company.

Гомогенно-разветвленные, по существу линейные сополимеры на основе этилена описаны в патентах США №№ 5272236, 5278272, 6054544, 6335410 и 6723810, полное содержание которых включено сюда путем ссылки.

Кроме того, по существу линейные сополимеры на основе этилена являются гомогенно-разветвленными полиэтиленами, имеющими длинноцепную разветвленность. Длинноцепные ветви имеют такое же самое распределение сомономера, как и у главной полимерной цепи, и могут иметь длину, почти одинаковую с длиной главной полимерной цепи. Термин «по существу линейный» обычно означает, что полимер блочной полимеризации имеет замещение в среднем от 0,01 длинноцепной ветви на 1000 всех атомов углерода (включая атомы углерода как главной цепи, так и ветвей) до 3 длинноцепных ветвей на 1000 всех атомов углерода. Предпочтительные полимеры имеют замещение от 0,01 длинноцепной ветви на 1000 всех атомов углерода до 1 длинноцепной ветви на 1000 всех атомов углерода, предпочтительнее от 0,05 длинноцепной ветви на 1000 всех атомов углерода до 1 длинноцепной ветви на 1000 всех атомов углерода и особенно от 0,3 длинноцепной ветви на 1000 всех атомов углерода до 1 длинноцепной ветви на 1000 всех атомов углерода.

Примерами по существу линейных полимеров, имеющихся на рынке, являются полимеры ENGAGE (товарный знак) и полимеры AFFINITY (товарный знак) (те и другие имеются на рынке от компании DOW Chemical Company).

По существу линейные сополимеры на основе этилена образуют уникальный класс гомогенно-разветвленных полиэтиленов. Они существенно отличаются от общеизвестного класса обычных гомогенно-разветвленных линейных сополимеров на основе этилена, описанных Эльстоном в патенте США 3645992, и, кроме того, они не относятся к классу обычных гетерогенных линейных полиэтиленов, получаемых полимеризацией с помощью катализатора Циглера-Натта (например, полиэтилен сверхнизкой плотности (ПЭСНП), линейный полиэтилен низкой плотности (ЛПЭНП) или полиэтилен высокой плотности (ПЭВП), производимые, например, с использованием способа, описанного Андерсоном и др. в патенте США 4076698); и они также не относятся к классу высокоразветвленных полиэтиленов, производимых свободнорадикальной полимеризацией при высоком давлении, как например, полиэтилену низкой плотности (ПЭНП), сополимерам этилена и акриловой кислоты (СЭАК) и сополимерам этилена и винилацетата (СЭВА).

Гомогенно-разветвленные, по существу линейные сополимеры на основе этилена, пригодные при этом изобретении, обладают отличной обрабатываемостью, даже если они имеют сравнительно узкое молекулярно-массовое распределение. Отношение индексов расплава по ASTM D-1238 (I10/I2) у по существу линейных сополимеров на основе этилена, как неожиданно оказалось, может изменяться в широких пределах и по существу независимо от молекулярно-массового распределения, Mw/Mn или ММР. Это неожиданное поведение противоположно поведению обычных гомогенно-разветвленных линейных сополимеров на основе этилена, как например, тех, которые описаны, например, Эльстоном в патенте США 3645992, и обычных гетерогенно-разветвленных линейных полиэтиленов, производимых полимеризацией с помощью катализатора Циглера-Натта, как например, тех, которые описаны, например, Андерсоном и др. в патенте США 4076698. В отличие от гомогенно-разветвленных, по существу линейных сополимеров на основе этилена, линейные сополимеры на основе этилена (гомогенно- или гетерогенно-разветвленные) имеют реологические свойства, которые испытывают большее влияние молекулярно-массового распределения.

Гомогенно-разветвленные линейные или по существу линейные полиэтилены отличаются тем, что они имеют узкое молекулярно-массовое распределение, Mw/Mn. Для линейных и по существу линейных полиэтиленов это молекулярно-массовое распределение равно, например, 5 или менее, предпочтительно 4 или менее, предпочтительнее от 2,5 до 3,5, еще более предпочтительнее от 1,5 до 3 и наиболее предпочтительно от 2,5 до 3,5. Все отдельные величины и подинтервалы от 1 до 5 включены здесь и изложены здесь.

Распределение ветвей сомономера в гомогенных линейных и по существу линейных полиэтиленов характеризуется его показателем распределения короткоцепных ветвей (ПРКЦВ) или показателем распределения цепей в структуре (ПРЦС) и определяется как процентное содержание по весу полимерных молекул, имеющих содержание сомономера в пределах 50 процентов от среднего общего молярного содержания сомономера. ПРЦС полимера вычисляют по данным, полученным способами, известными из уровня техники, как например, фракционированием элюированием при повышении температуры (здесь используется аббревиатура «ФЭПТ»), описанным, например, Wild et al., Journal of Polymer Science, Poly. Phys. Ed., Vol.20, p.441 (1982) или в патентах США №№ 4798081 и 5008204. ПРКЦВ или ПРЦС для по существу линейных полимеров, пригодных в композиционных материалах согласно настоящему изобретению, предпочтительно больше 50%, особенно больше 70% и предпочтительнее больше 90%.

Гомогенно-разветвленные, по существу линейные полиэтилены, используемые в пленочном композиционном материале, известны, и они и способ их получения описаны, например, в патентах США №№ 5272236, 5278272 и 5703187, каждый из которых включен сюда полностью путем ссылки.

Гомогенные линейные или по существу линейные полиэтилены можно подходяще произвести, используя одноточечный катализатор. Некоторые примеры некоторых из этих катализаторов, в частности катализаторов ограниченной формы, описаны в ЕР-А-416815, патентах США 5703187, 5872201, EP-A-514828, патентах США 6118013, 5470993, 5374696, 5231106, 5055438, 5057475, 5096867, 5064802 и 5132380. В заявке на патент США с порядковым № 720041, поданной 24 июня 1991 г. (ЕР-А-514828), описываются определенные боргидридные производные в вышеупомянутых катализаторах ограниченной формы, а также излагается и заявляется способ их получения. В патенте США 5453410 описываются сочетания катионных катализаторов ограниченной формы с алюмоксаном в качестве подходящих катализаторов для полимеризации олефинов.

При настоящем изобретении могут быть также использованы гетерогенные линейные полиэтилены. В число гетерогенных линейных полиэтиленов входят сополимеры этилена и одного или нескольких С3-С8 α-олефинов. Гомополимеры этилена могут быть также получены с использованием тех же самых катализаторов, которые применяются для получения гетерогенных систем, как например, катализаторов Циглера-Натта. Как молекулярно-массовое распределение, так и распределение короткоцепных ветвей, вызванные сополимеризацией α-олефина, являются относительно широкими по сравнению с этими распределениями в гомогенных линейных полиэтиленах. Гетерогенные линейные полиэтилены можно получать полимеризацией в растворе, суспензии или газовой фазе, используя катализатор Циглера-Натта, и они хорошо известны специалистам в данной области техники. Например, см. патент США № 4339507, полное содержание которого включено сюда путем ссылки.

Для пленочных композиций согласно настоящему изобретению можно также использовать смеси гетерогенных и гомогенных полиэтиленов («композиционный полиэтилен»), как например, те, которые описаны Кольтхаммером и др. в патентах США №№ 5844045, 5869575 и 6448341; полное содержание каждого из них включено сюда путем ссылки.

Внутренний слой

Материал внутреннего слоя должен иметь сравнительно низкую температуру размягчения или точку размягчения по Вика и/или сравнительно низкую температуру плавления по сравнению с такими температурами наружных слоев. Материал внутреннего слоя обычно является более эластичным, чем материал наружных слоев. В число примеров подходящих полимеров для этого слоя входят, но не ограничиваются ими, полимеры на основе полиэтилена, как например, AFFINITY (товарный знак) и FLEXOMER (товарный знак) и полимеры на основе полипропилена, как например, VERSIFY (товарный знак) (все от Tne DOW Chemical Company). Полимерные системы, помимо систем на основе полиолефинов, могут быть также использованы для внутреннего слоя. Внутренний слой может содержать один полимер или два или большее число полимеров, как например, смесь полимеров.

Специфические свойства внутреннего слоя будут зависеть от используемых полимера или смеси полимеров. Нижеуказанные свойства являются характерными для полиолефинов и других полимеров, которые обладают отмеченными свойствами. Как предполагается, нижеуказанные свойства не ограничивают пределы этого изобретения в смысле номенклатуры полиолефинов и других полимеров и смесей, пригодных для использования при изобретении.

В одном варианте осуществления изобретения каждый из нижеописанных полимеров используется во внутреннем слое в качестве единственного полимерного компонента. В другом варианте осуществления изобретения каждый из нижеописанных полимеров используется во внутреннем слое в качестве компонента смеси полимеров. Такие полимеры могут быть охарактеризованы в двух или большем числе описанных здесь вариантов осуществления изобретения.

В одном варианте осуществления изобретения полимер, используемый во внутреннем слое в качестве единственного компонента или в качестве компонента смеси, обычно будет характеризоваться температурой размягчения по Вика от 20°С до 150°С, предпочтительно от 30°С до 120°С, предпочтительнее от 40°С до 110°С и наиболее предпочтительно от 45°С до 100°С. Все отдельные величины и подинтервалы от 20°С до 150°С включены здесь и изложены здесь.

В другом варианте осуществления изобретения полимер, используемый во внутреннем слое в качестве единственного компонента или в качестве компонента смеси, обычно будет характеризоваться температурой плавления или температурным интервалом плавления, измеренными посредством дифференциальной сканирующей калориметрии, от 30°С до 150°С, предпочтительно от 40°С до 120°С, предпочтительнее от 50°С до 110°С и наиболее предпочтительно от 60°С до 100°С. Все отдельные величины и подинтервалы от 30°С до 150°С включены здесь и изложены здесь.

В другом варианте осуществления изобретения полимер, используемый во внутреннем слое в качестве единственного компонента или в качестве компонента смеси, обычно будет характеризоваться индексом расплава (I2) при 190°C и нагрузке 2,16 кг (ASTM D-1238) от 1 до 1000 г/10 мин, предпочтительно от 1 до 100 г/10 мин, предпочтительнее от 1 до 50 г/10 мин, даже предпочтительнее от 1 до 30 г/10 мин и наиболее предпочтительно от 1 до 10 г/10 мин. Все отдельные величины и подинтервалы от 1 до 1000 г/10 мин включены здесь и изложены здесь. В другом варианте осуществления изобретения смесь обычно будет характеризоваться индексом расплава (I2) при 190°С и нагрузке 2,16 кг (ASTM D-1238) от 1 до 1000 г/10 мин, предпочтительно от 1 до 100 г/10 мин, предпочтительнее от 1 до 50 г/10 мин, даже предпочтительнее от 1 до 30 г/10 мин и наиболее предпочтительно от 1 до 10 г/10 мин.

В другом варианте осуществления изобретения полимер, используемый во внутреннем слое в качестве единственного компонента или в качестве компонента смеси, обычно будет характеризоваться скоростью потока расплава (СПР) при 230°С и нагрузке 2,16 кг (ASTM D-1238) от 1 до 1000 г/10 мин, предпочтительно от 1 до 100 г/10 мин, предпочтительнее от 1 до 50 г/10 мин, даже предпочтительнее от 1 до 30 г/10 мин и наиболее предпочтительно от 1 до 10 г/10 мин. Все отдельные величины и подинтервалы от 1 до 1000 г/10 мин включены здесь и изложены здесь. В другом варианте осуществления изобретения смесь обычно будет характеризоваться скоростью потока расплава (СПР) при 230°С и нагрузке 2,16 кг (ASTM D-1238) от 1 до 1000 г/мин, предпочтительно от 1 до 100 г/10 мин, предпочтительнее от 1 до 50 г/10 мин, даже предпочтительнее от 1 до 30 г/10 мин и наиболее предпочтительно от 1 до 10 г/10 мин. Все отдельные величины и подинтервалы от 1 до 1000 г/10 мин включены здесь и изложены здесь.

В другом варианте осуществления изобретения полимер, используемый во внутреннем слое в качестве единственного компонента или в качестве компонента смеси, обычно будет по существу аморфным и иметь общую кристалличность в процентах менее 50% и предпочтительно менее 30% при измерении посредством дифференциальной сканирующей калориметрии.

В другом варианте осуществления изобретения полимер, используемый во внутреннем слое в качестве единственного компонента или в качестве компонента смеси, обычно будет иметь плотность от 0,840 г/см3 до 0,940 г/см3, предпочтительно от 0,860 г/см3 до 0,920 г/см3 и предпочтительнее от 0,860 г/см3 до 0,910 г/см3. Все отдельные величины и подинтервалы от 0,840 г/см3 до 0,940 г/см3 включены здесь и изложены здесь.

В другом варианте осуществления изобретения полимер, используемый во внутреннем слое в качестве единственного компонента или в качестве компонента смеси, обычно будут иметь средневесовую молекулярную массу (Mw) от 10000 до 200000 г/моль, при этом все отдельные величины и подинтервалы между ними включены здесь и изложены здесь.

В другом варианте осуществления изобретения полимер, используемый во внутреннем слое в качестве единственного компонента ИЛИ в качестве компонента смеси, обычно будет иметь молекулярно-массовое распределение, Mw/Mn от 1 до 20, предпочтительно от 1 до 10, предпочтительнее от 1 до 5 и даже предпочтительнее от 1,5 до 3,5. Все отдельные величины и подинтервалы от 1 до 20 включены здесь и изложены здесь.

Полимер, используемый во внутреннем слое в качестве единственного компонента или в качестве компонента смеси, обычно будет присутствовать в количестве от 50 вес.% до 100 вес.%, исходя из общего веса компонентов внутреннего слоя. Все отдельные величины и подинтервалы от 50 вес.% до 100 вес.% включены здесь и изложены здесь.

Полимер, используемый во внутреннем слое в качестве единственного компонента или в качестве компонента смеси, может иметь сочетание двух или большего числа свойств, изложенных в вышеописанных вариантах осуществления изобретения.

Наружный слой

Материал наружного слоя должен сохранять структурную целостность пленочной композиции при воздействии повышенных температур и давлений. В число подходящих материалов входят гомополимеры и сополимеры полиэтилена. Материал наружного слоя обычно будет иметь более высокую жесткость, чем жесткость материала внутреннего слоя. В число примеров таких полимеров входят, но не ограничиваются ими, полимеры на основе полиэтилена, как например, DOWLEX (товарный знак) и ELITE (товарный знак) и полимеры на основе полипропилена, как например, INSPIRE (товарный знак) (все от The DOW Chemical Company). Каждый наружный слой может содержать один полимер либо два или большее число полимеров, как например, смесь полимеров.

Специфические свойства наружного слоя будут зависеть от используемых полимера или смеси полимеров. Нижеуказанные свойства являются характерными для полиолефинов и других полимеров, которые обладают отмеченными свойствами. Как предполагается, нижеуказанные свойства не ограничивают пределы этого изобретения в смысле номенклатуры полиолефинов и других полимеров и смесей, пригодных для использования при изобретении.

В одном варианте осуществления изобретения каждый из нижеописанных полимеров используется в наружном слое в качестве единственного полимерного компонента. В другом варианте осуществления изобретения каждый из нижеописанных полимеров используется в наружном слое в качестве компонента смеси полимеров. Такие полимеры могут быть охарактеризованы в двух или большем числе описанных здесь вариантах осуществления изобретения.

В одном варианте осуществления изобретения полимер, используемый в наружном слое в качестве единственного компонента или в качестве компонента смеси, обычно будет характеризоваться температурой размягчения по Вика от 50°С до 230°С, предпочтительно от 70°С до 200°С и предпочтительнее, от 100°С до 150°С. Все отдельные величины и подинтервалы от 50°С до 230°С включены здесь и изложены здесь. В другом варианте осуществления изобретения смесь обычно будет характеризоваться температурой размягчения по Вика от 50°С до 230°С, предпочтительно от 70°С до 200°С и предпочтительнее от 100°С до 150°С. Все отдельные величины и подинтервалы от 50°С до 230°С включены здесь и изложены здесь.

В другом варианте осуществления изобретения полимер, используемый в наружном слое в качестве единственного компонента или в качестве компонента смеси, обычно будет характеризоваться температурой плавления, измеренной посредством дифференциальной сканирующей калориметрии, от 50°С до 250°С, предпочтительно от 70°С до 200°С, предпочтительнее от 100°С до 180°С и даже предпочтительнее от 120°С до 170°C. Все отдельные величины и подинтервалы от 50°С до 250°С включены здесь и изложены здесь.

В другом варианте осуществления изобретения полимер, используемый в наружном слое в качестве единственного компонента или в качестве компонента смеси, обычно будет характеризоваться индексом расплава (I2) при 190°С и нагрузке 2,16 кг (ASTM D-1238) от 0,1 до 100 г/10 мин, предпочтительно от 0,2 до 50 г/10 мин, предпочтительнее от 0,3 до 10 г/10 мин и даже предпочтительнее от 0,4 до 5 г/10 мин. Все отдельные величины и подинтервалы от 0,1 до 100 г/10 мин включены здесь и изложены здесь. В другом варианте осуществления изобретения смесь обычно будет характеризоваться индексом расплава (I2) при 190°С и нагрузке 2,16 кг (ASTM D-1238) от 0,1 до 100 г/10 мин, предпочтительно от 0,2 до 50 г/10 мин, предпочтительнее от 0,3 до 10 г/10 мин и даже предпочтительнее от 0,4 до 5 г/10 мин. Все отдельные величины и подинтервалы от 0,1 до 100 г/10 мин включены здесь и изложены здесь.

В другом варианте осуществления изобретения полимер, используемый в наружном слое в качестве единственного компонента или в качестве компонента смеси, обычно будет характеризоваться скоростью потока расплава при 230°C и нагрузке 2,16 кг (ASTM D-1238) от 0,1 до 100 г/10 мин, предпочтительно от 0,2 до 50 г/10 мин, предпочтительнее от 0,3 до 10 г/10 мин и даже предпочтительнее от 0,4 до 5 г/10 мин. Все отдельные величины и подинтервалы от 0,1 до 100 г/10 мин включены здесь и изложены здесь. В другом варианте осуществления изобретения смесь обычно будет характеризоваться скоростью потока расплава при 230°С и нагрузке 2,16 кг (ASTM D-1238) от 0,1 до 100 г/10 мин, предпочтительно от 0,2 до 50 г/10 мин, предпочтительнее от 0,3 до 10 г/10 мин и даже предпочтительнее от 0,4 до 5 г/10 мин. Все отдельные величины и подинтервалы от 0,1 до 100 г/10 мин включены здесь и изложены здесь.

В другом варианте осуществления изобретения полимер, используемый в наружном слое в качестве единственного компонента или компонента смеси, будет характеризоваться средневесовой молекулярной массой (Mw) от 20000 до 1000000, при этом все отдельные величины и подинтервалы между ними включены здесь и изложены здесь.

В другом варианте осуществления изобретения полимер, используемый в наружном слое в качестве единственного компонента или в качестве компонента смеси, обычно будет иметь общую кристалличность менее 60% и предпочтительно менее 50% при измерении посредством дифференциальной сканирующей калориметрии.

В другом варианте осуществления изобретения полимер, используемый в наружном слое в качестве единственного компонента или в качестве компонента смеси, обычно будет иметь плотность от 0,880 г/см3 до 0,960 г/см3 и предпочтительно от 0,90 г/см3 до 0,940 г/см3 или от 0,900 г/см3 до 0,950 г/см3.

Все отдельные величины и подинтервалы от 0,880 г/см3 до 0,960 г/см3 включены здесь и изложены здесь.

В другом варианте осуществления изобретения полимер, используемый в наружном слое в качестве единственного компонента или в качестве компонента смеси, обычно будет иметь молекулярно-массовое распределение Mw/Mn от 1 до 20, предпочтительно от 1 до 10, предпочтительнее от 1 до 5 и даже предпочтительнее от 1,5 до 3,5. Все отдельные величины и подинтервалы от 1 до 20 включены здесь и изложены здесь.

Полимер, используемый в наружном слое в качестве единственного компонента или в качестве компонента смеси, обычно будет присутствовать в количестве от 50 вес.% до 100 вес.%, исходя из общего веса компонентов наружного слоя. Все отдельные величины и подинтервалы от 50 вес.% до 100 вес.% включены здесь и изложены здесь.

Полимер, используемый в наружном слое в качестве единственного компонента или в качестве компонента смеси, может иметь сочетание двух или большего числа свойств, изложенных в вышеописанных вариантах осуществления изобретения.

Способ получения пленочных композиций согласно изобретению

Пленочную композицию согласно изобретению можно получить, выбирая термопластичные полимеры, подходящие для изготовления такого слоя; образуя пленку из каждого слоя; и соединяя слои либо совместно экструдируя или отливая один или несколько слоев. Конечную пленочную композицию перфорируют для образования воздухопроницаемой пленки. Желательно, чтобы слои пленки непрерывно соединяли по поверхности раздела между пленками. В число устройств для перфорирования входят, но не ограничиваются ими, валик с иглами, сплющенные иглы и лазерное устройство.

Для образования каждого слоя обычно подходит экструзионное смешивание компонентов и любых дополнительных добавок, как например, добавки, понижающей трение, антиадгезива и вещества для улучшения технологических свойств полимера. Экструзионное смешивание следует осуществлять так, чтобы достигать соответствующей степени диспергирования. Параметры экструзионного смешивания безусловно будут варьироваться в зависимости от компонентов. Однако важное значение имеет общая деформация полимера, то есть степень смешивания, которую регулируют, например, посредством конструкции червяка и температуры расплава. Температура расплава во время образования пленки будет зависеть от компонентов пленки.

После экструзионного смешивания образуют пленочную структуру. Пленочные структуры могут быть получены обычными способами изготовления, например экструзией с образованием рукава пленки, способами с двухосной ориентацией пленки (как например, способами ориентации пленки в рамах или ориентации сдвоенного рукава пленки), литьем и экструзией листа, совместной экструзией и наслаиванием. Обычные способы экструзии с образованием рукава пленки (известны также как способы раздува горячей пленки) описаны, например, в The Encyclopedia of Chemical Technology, Kirk-Othmer, Third Edition, John Wiley & Sons, New York, 1981, Vol.16, pp.416-417 и Vol.18, pp.191-192. Для изготовления новой пленочной структуры согласно изобретению могут быть использованы способы изготовления двухосноориентированной пленки, как например, способ ориентации «сдвоенного рукава пленки», описанный в патенте США № 3456044 (Pahlke), и способы, описанные в патенте США № 4352849 (Mueller), патентах США №№ 4820557 и 4837084 (оба на имя Warren), патенте США № 4865902 (Golike и др.), патенте США № 4927708 (Herran и др.), патенте США № 4952451 (Mueller) и патентах США №№ 4953419 и 5059481 (оба на имя Lustig и др.). Все эти патенты включены сюда путем ссылки.

В число способов изготовления структур согласно изобретению входят способы формования, наполнения и запечатывания в вертикальном направлении, как например, тот, который описан в Packaging Machinery Operation, Chapter 8: Form-Fill-Sealing,by C.Glenn Davis (Packaging Machinery Manufacturers Institute, 2000 K Street, N.W., Washington, D.C. 20006); The Wiley Encyclopedia of Packaging Technology, Marilyn Bakker, Editor-in-chief, pp. 364-369 (John Wiley & Sons); патенте США 5288531 (Falla и др.), патенте США 5721025 (Falla и др.), патенте США 5360648 (Falla и др.) и патенте США 6117465 (Falla и др.); другие способы изготовления пленки, как например, тот, который обсуждается в Plastic Films, Technology and Packaging Applications (Technomic Publishing Co., Inc. (1992), by Kenton R. Osborn and Wilmer A Jenkens, pp. 39-105. Все эти патенты и публикации включены сюда путем ссылки.

Другой способ изготовления пленки описан в патенте США 6723398 (Chum и др.). Способы дополнительной обработки, как например, радиационная обработка и обработка в коронном разряде, особенно в случаях применения для печатания, могут также быть осуществлены с материалами согласно изобретению. Кроме того, пленка, изготавливаемая согласно изобретению, может быть отверждена силаном, или полимеры, используемые для изделия согласно изобретению, могут быть подвергнуты дополнительной прививке (как например, полимеры, привитые малеиновым ангидридом) способами, описанными в патенте США 4927888 (Strait и др.), патенте США 4950541 (Tabor и др.), 4762890 (Strait и др.), патенте США 5346953 (Hughes и др.), патенте США 4684576 (Tabor и др.). Все эти патенты включены сюда путем ссылки.

После того, как образована пленочная композиция, ее можно растянуть. Растяжение можно осуществлять любым способом, обычно используемым в технике. Пленочные композиции можно перфорировать, а листы пленки можно направлять в устройство для изготовления мешков. Листы пленки можно перфорировать способами, известными из уровня техники. Форма и размер перфораций, а также количество перфораций будут зависеть от конечного использования пленочной композиции.

Листы пленочной композиции можно соединять термосваркой или склеиванием. Термосварку можно выполнять обычными способами, включая, но не ограничиваясь ими, прутковую сварку, импульсный нагрев, боковую сварку, ультразвуковую сварку или другие альтернативные способы нагрева, обсуждавшиеся выше.

Вышеупомянутыми способами можно изготовить пленочные композиции любой толщины в зависимости от их применения. Пленочные композиции обычно имеют общую толщину от 5 до 300 микрон, предпочтительно от 50 до 250 микрон, предпочтительнее от 75 до 200 микрон. Проницаемость также можно регулировать в зависимости от случая применения.

Выполнение перфораций

Выполнение перфораций в пленочной композиции будет различаться и зависеть от конечного использования пленочной композиции. Листы пленочной композиции могут иметь перфорации на определенных участках листа. Определенные участки могут быть любого размера и формы. На этих предназначенных участках перфорации могут находиться при различных выполнениях, включая, но не ограничиваясь ими, градиенты перфораций по размеру вдоль определенной оси участка, градиенты плотности расположения перфораций вдоль определенной оси участка и градиенты расположения перфораций разных форм и/или размеров.

В предпочтительном варианте осуществления изобретения пленочная композиция перфорирована в определенных местах. В другом предпочтительном варианте осуществления изобретения пленочная композиция перфорирована таким образом, что упаковка, образованная из такой композиции, содержит перфорации только в пределах одной или нескольких горизонтально плоских поверхностей. Такая упаковка обычно содержит два или большее число швов. При такой конструкции перфорации могут быть расположены в определенных местах упаковки, например, так, как показано на фиг.3 (см. упаковки 1a, 1b и 1с). Как показано на фиг.3А, перфорации (3а) могут быть равномерно расположены на предназначенном участке (2а) или, как показано на фиг.3В, перфорации (3b) могут иметь более высокую плотность расположения вдоль продольной средней оси предназначенного участка (2) поверхности. В другом варианте осуществления изобретения перфорации (3с) выровнены на более узком участке (2с), расположенном вдоль продольной средней линии поверхности упаковки, как это показано на фиг.3С. В этом варианте осуществления изобретения ширина предназначенного участка значительно меньше ширины (w) контейнера и предпочтительно меньше половины ширины контейнера. В каждом из этих вариантов осуществления изобретения размер и форма перфораций могут варьироваться. Обычно размер перфораций будет увеличиваться с уменьшением их количества.

В вариантах выполнения перфораций, показанных на фиг.3, увеличивается количество перфораций, подвергающихся действию максимальной снимающей силы, прилагаемой устройством, как например, вертикально расположенными валками, показанными на фиг.4. Как показано на фиг.4, перфорации, расположенные на самой верхней поверхности наполненной упаковки, будут в большей степени испытывать действие сжимающей силы.

Определения

Любой численный интервал, указанный здесь, включает в себя все величины от нижней величины до верхней величины с приращением в одну единицу при условии, что имеется разделение, по меньшей мере 2 единиц между любой более низкой величиной и любой более высокой величиной. Например, если излагается, что количество компонента или величина свойства композиции или физического свойства, как например, количество компонента смеси, температура размягчения, индекс расплава и т.д. находится в пределах между 1 и 10, то, как предполагается, все отдельные величины, как например, 1, 2, 3 и т.д. и все подинтервалы, как например, 1-20, 55-70, 197-100 и т.д. точно перечисляются в этом описании изобретения. При величинах, которые меньше одного, одна единица соответственно считается равной 0,0001, 0,001, 0,01 или 0,1. Эти величины специально приведены только в качестве примеров, и считается, что в этой заявке точно указываются все возможные сочетания численных величин между перечисленными наинизшей величиной и наибольшей величиной. Обсуждающиеся здесь численные интервалы указаны в отношении температуры размягчения по Вика, температуры плавления, определяемой посредством дифференциальной сканирующей калориметрии, размера пор или перфораций, толщины пленки, индекса расплава, скорости потока расплава, средневесовой молекулярной массы, молекулярно-массового распределения, процента кристалличности, плотности, содержания компонента в весовых процентах, давления и других свойств.

Используемый здесь термин «пленочная композиция» означает слоистую пленочную структуру. Термин «пленочная композиция» равнозначен термину «пленка», когда термин «пленка» относится к слоистой пленочной структуре.

Используемый здесь термин «композиция» охватывает смесь материалов, которые составляют композицию, а также продукты реакции и продукты разложения, образованные из материалов композиции.

Используемый здесь термин «перфорации» относится к отверстиям, выполненным в пленочной композиции с использованием ударного механизма, лазера или другого устройства. Перфорации могут быть различных размеров и различных форм.

Используемое здесь выражение «перфорации с общим центром» относится к общему центру перфораций, образованных в пленочной композиции с использованием тех же самых ударного механизма, лазера или другого устройства, которые образуют отверстия через все слои пленки, а также охватывает незначительные смещения центра перфораций в слое пленки. Необходимо отметить, что перфорации в слоях пленочной композиции обычно остаются на месте относительно других слоев пленки; однако могут иметь место небольшие смещения в расположении одной или большего числа перфораций в слое пленки, которые сдвигают центры этих перфораций от их первоначальных положений и нарушают соосность перфораций в слоях пленки. Такие смещенные центры также охватываются выражением «перфорации с общим центром».

Используемый здесь термин «полимер» относится к полимерному соединению, полученному полимеризацией мономеров одного или разного типа. Таким образом, родовой термин «полимер» охватывает термин «гомополимер», который обычно применяется в отношении полимеров, полученных из мономера только одного типа, и термин «сополимер», определенный далее.

Используемый здесь термин «сополимер» относится к полимерам, полученным полимеризацией мономеров, по меньшей мере, двух разных типов. Таким образом, родовой термин «сополимер» охватывает термин «сополимеры», который обычно применяется в отношении полимеров, полученных из мономеров двух разных типов, и термин «полимеры», который применяется в отношении полимеров, полученных из мономеров более двух разных типов.

Термин «термопластичный полимер» или «термопластичная композиция» и сходные термины означают полимер или полимерную композицию, которая по существу является термически экструдируемой или деформируемой, хотя могут потребоваться сравнительно жесткие условия.

Используемый здесь термин «смесь» или «смесь полимеров» обозначает смесь двух или большего числа полимеров. Такая смесь может быть смешивающейся или нет. Такая смесь может быть разделенной на фазы или нет. Такая смесь может содержать или не содержать домены, определяемые посредством просвечивающей электронной микроскопии.

Термины «запечатка», «запечатанный» или «запечатывание», используемые здесь в отношении перфораций во внутреннем слое, относятся к полному или частичному закупориванию достаточного количества перфораций во внутреннем слое для наделения пленочного композиционного материала усиленным барьером для влаги по сравнению с барьером для влаги в таком же самом пленочном композиционном материале, который не имеет такого закупоривания.

Методы исследований