ССЫЛКИ НА РОДСТВЕННЫЕ ПАТЕНТНЫЕ ЗАЯВКИ

Данной заявкой устанавливается приоритет по отношению к предварительным заявкам США под номерами 61/695654 и 61/695679, которые были поданы 31 августа 2012 года.

УРОВЕНЬ ТЕХНИКИ, ПРЕДШЕСТВУЮЩИЙ ИЗОБРЕТЕНИЮ

Ламинатные материалы могут использоваться для целей упаковки продуктов питания. Например, см. международные патентные документы под номерами WO 2013/043635 и WO2013/043652. Для ламинатных материалов, которые включают в свой состав полиуретановый (ПУ) адгезионный материал, адгезионный материал должен быть практически полностью или же полностью отвержденным, прежде чем ламинированный материал может быть использован. Представляется в особенности важным, является ли изоцианат ароматическим изоцианатом, потому как любые непрореагировавшие изоцианаты могут вступать в реакцию с влагой с образованием первичных ароматических аминов (ПАА), которые могут подвергать риску загрязнения пищу, в случае, если таковая вступает в контакт с продуктом питания. Рецептуры двухкомпонентных полиуретановых адгезионных материалов, как правило, разрабатываются с целью обеспечения избытка изоцианата. Образование химической сшивки в реакции изоцианата с влагой из окружающей среды является частью процесса отверждения. Данный процесс может являться медленным, в особенности в сухой среде. В случае, если добавляется избыток компонента с ОН-концевыми группами, адгезионный материал не будет характеризоваться необходимой когезионной прочностью и ламинатные материалы могут обладать дефектами. Вдобавок к этому, смешанный адгезионный материал не должен достигать вязкости слишком быстро, в противном случае его применение при формировании слоистого материала будет являться затруднительным.

После того, как адгезионный материал наносят и образуется ламинатный материал, предпочтительно, реакция отверждения протекает настолько быстро, насколько это является возможным. Тем не менее, реакция отверждения должна протекать достаточно медленно, чтобы обеспечивался достаточный период работоспособности, или «жизнеспособность», но достаточно быстро, чтобы отверждение завершалось в течение разумного периода времени. Существует потребность в конфигурациях пленок, которые могут совмещать в себе как разумный по продолжительности период жизнеспособности и достаточно небольшое время отверждения, и данные потребности удовлетворяются следующим изобретением.

ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к многослойной пленке, содержащей в своем составе по меньшей мере два слоя А и В:

А. Пленочный слой, формируемый из композиции А, содержащей в своем составе по меньшей мере следующие компоненты: полимер на этиленовой основе, а также одно из следующих (1 или 2):

1) по меньшей мере один полиол, алкоксилированный амин, алкоксилированный амид, содержащее амин соединение, и/или гидроксил-содержащее соединение; а также катализатор отверждения; или

2) катализатор отверждения, содержащий в своем составе по меньшей мере одну гидроксильную группу и по меньшей мере одну органическую соль металла, или содержащий в своем составе по меньшей мере одну гидроксильную группу и третичный амин; или

В. Пленочный слой, формируемый из композиции B, содержащей в своем составе по меньшей мере один изоцианат; и в котором пленочный слой находится в контакте с пленочным слоем B.

В одном варианте осуществления изобретение представляет собой изделие, содержащее в своем составе многослойную пленку в соответствии с приводимым выше описанием.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

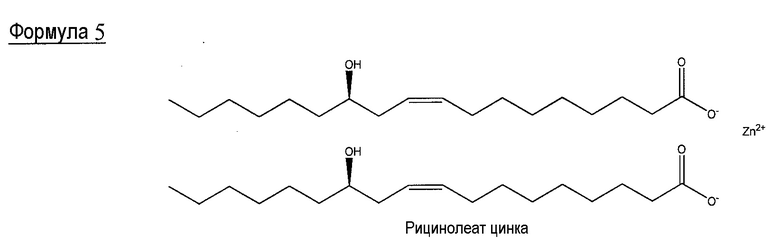

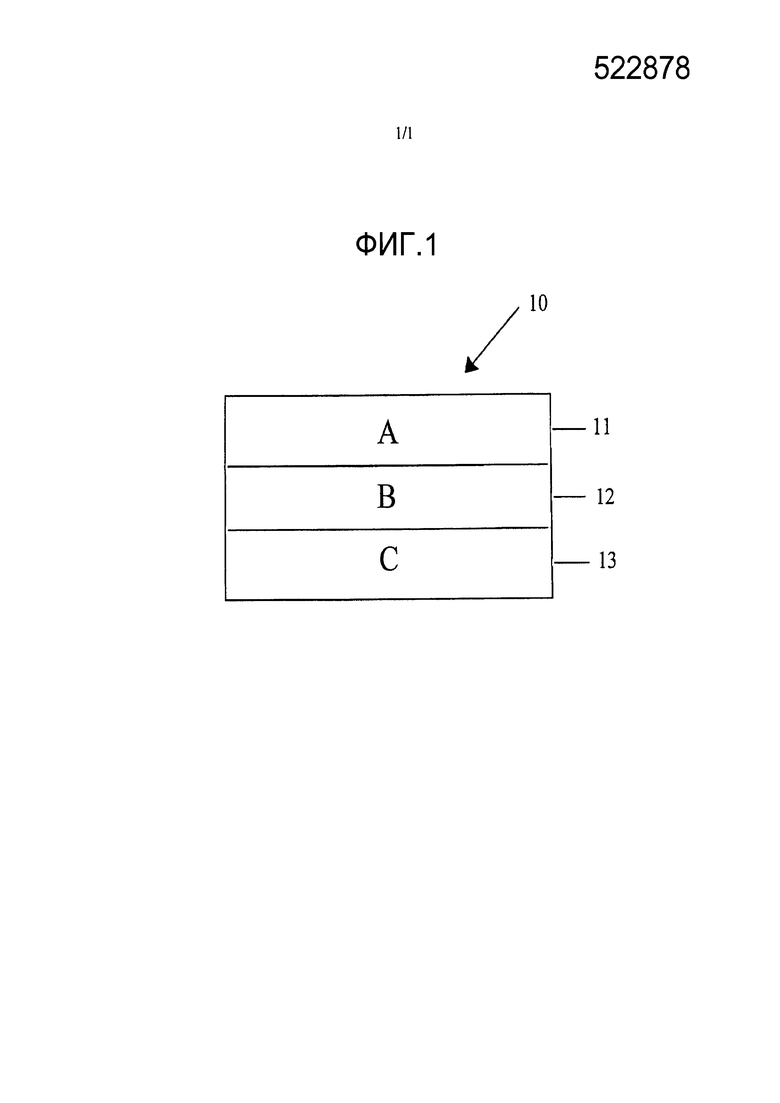

Фигура 1 представляет собой схематическое изображение трехслойной пленочной структуры.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Обзор

Было обнаружено, что период времени, необходимый для осуществления полного отверждения ПУ адгезионного материала, используемого в целях соединения слоя полимера на этиленовой основе с другим слоем (например, другой пластиковой пленкой или металлической фольгой или субстратом непленочного типа или фольгой), может быть сокращен, в случае, если катализаторы и соединение с активными водородными группами (водород, присоединенный либо к атому кислорода, азота или серы представляет собой активную водородную группу) включается в состав слоя полимера на этиленовой основе в целях промотирования изоцианат/изоцианатной (NCO/NCO) химической реакции и изоцианат/гидроксильной (NCO/OH) химической реакции в ПУ адгезионном материале. Протекание данных химических реакций повышает скорость отверждения ПУ адгезионного материала. Катализаторы включают в себя широкий спектр кислот и оснований Льюиса (например, карбоксилатные соли, третичные амины, цинк- и/или олово-содержащие соединения и т.д.). Типичные соединения с активными атомами водорода включают в себя полиолы и алкоксилированные амины и амиды. Присутствие данных соединений в составе полимера на этиленовой основе не только обеспечивает реакционноспособные сайты для сшивания полиуретанового адгезионного материала, но также усиливает взаимодействие катализатора и адгезионного материала.

Двухсоставные или двухкомпонентные полиуретановые (ПУ) адгезионные материалы зачастую используются в целях ламинирования полиолефинового слоя к слою субстрата, например, к металлической фольге, к другой пластиковой пленке, к бумаге и т.д., для целей использования в рамках различных практических приложений, например, в упаковке продуктов питания. Типичные двухсоставные ПУ адгезионные материалы содержат компонент с NCO-концевыми группами и компонент с OH-концевыми группами. Компонент с NCO-концевыми группами обычно добавляют в избытке по отношению к компоненту с OH-концевыми группами, в целях достижения полного отверждения, как правило, возникающего в результате контакта с влагой в условиях окружающей среды (например, при 23°С и атмосферном давлении).

В противоположность этому, односоставные или однокомпонентные полиуретановые адгезионные материалы также могут быть использованы в практике данного изобретения. Односоставные полиуретановые адгезионные материалы представляют собой преполимеры с NCO-концевыми группами, которые отверждаются практически исключительно за счет сшивания под действием влаги из окружающей среды. Односоставные ПУ адгезионные материалы могут также содержать силановые функциональные группы, которые также сшиваются под действием влаги.

В целях промотирования химических реакций как NCO/NCO, так и NCO/OH, так и NCO/вода в пленках могут быть размещены катализаторы. Некоторые катализаторы могут являться эффективными в качестве индивидуальных компонентов, а другие могут быть использованы в комбинации друг с другом. Катализатор и соединение с активными атомами водорода может быть использован в целях промотирования процесса отверждения как одно-, так и двухкомпонентных ПУ адгезионных материалов.

Варианты осуществления изобретения

В соответствии с приводимым выше обсуждением, данное изобретение относится к многослойной пленке, содержащей в своем составе по меньшей мере два слоя А и В:

А. Пленочный Слой А, формируемый из композиции А, содержащий в своем составе по меньшей мере следующие компоненты: полимер на этиленовой основе, а также одно из следующих (1 или 2):

1) по меньшей мере, один полиол, алкоксилированный амин, алкоксилированный амид, содержащее амин соединение, и/или гидроксил-содержащее соединение; а также катализатор отверждения; или

2) катализатор отверждения, содержащий в своем составе по меньшей мере одну гидроксильную группу и по меньшей мере одну органическую соль металла, или содержащий в своем составе по меньшей мере одну гидроксильную группу и третичный амин; и

В. Пленочный слой В, формируемый из композиции B, содержащей в своем составе по меньшей мере один изоцианат; и в котором пленочный слой А находится в контакте с пленочным слоем B.

В одном варианте осуществления изобретение представляет собой многослойную пленку в соответствии с любым из одного или более вариантов осуществления, описываемых в данном документе, и в котором пленка состоит по существу из Слоя А и Слоя В.

В одном варианте осуществления пленочный слой А, формируемый из композиции А, содержащей в своем составе по меньшей мере следующие компоненты: полимер на этиленовой основе, а также одно из следующих (1 или 2):

1) по меньшей мере один полиол, алкоксилированный амин, алкоксилированный амид, а также катализатор отверждения; или

2) катализатор отверждения, содержащий в своем составе по меньшей мере одну гидроксильную группу и по меньшей мере одну органическую соль металла, или содержащий в своем составе по меньшей мере одну гидроксильную группу и третичный амин.

В одном варианте осуществления по меньшей мере один полиол, алкоксилированный амин (далее этоксилированный амин), алкоксилированный амид (далее этоксилированный амид), содержащее амин соединение или гидроксил-содержащее соединение, каждое, независимо друг от друга, характеризуется величиной среднечисленной молекулярной массы (Мn), составляющей в интервале 60-5000 г/моль, дополнительно, составляющей в интервале 90-4000 г/моль, или величиной молекулярной массы, составляющей в интервале 50-1000 г/моль, дополнительно, составляющей в интервале 90-800 г/моль.

В одном варианте осуществления по меньшей мере один полиол, алкоксилированный амин (далее этоксилированный амин), алкоксилированный амид (далее этоксилированный амид), содержащее амин соединение или гидроксил-содержащее соединение каждое, независимо друг от друга, характеризуется величиной среднечисленной молекулярной массы (Мn), составляющей в интервале 60-5000 г/моль, дополнительно, составляющей в интервале 90-4000 г/моль.

В одном варианте осуществления по меньшей мере один полиол, алкоксилированный амин (далее этоксилированный амин), алкоксилированный амид (далее этоксилированный амид), содержащее амин соединение или гидроксил-содержащее соединение каждое, независимо друг от друга, характеризуется величиной молекулярной массы, составляющей в интервале 50-1000 г/моль, дополнительно, составляющей в интервале 90-800 г/моль; а также наличием (III) катализатора отверждения.

В одном варианте осуществления Пленочный Слой А сформирован из композиции А, которая содержит в своем составе полимер на этиленовой основе и по меньшей мере один полиол, и катализатор отверждения; или в котором Пленочный Слой А сформирован из композиции А, которая содержит в своем составе полимер на этиленовой основе, и катализатор отверждения, содержащий в своем составе по меньшей мере одну гидроксильную группу и, по меньшей мере, одну органическую соль металла или содержащий в своем составе по меньшей мере одну гидроксильную группу и третичный амин.

В одном варианте осуществления пленочный слой А сформирован из композиции А, которая содержит в своем составе полимер на этиленовой основе и по меньшей мере один полиол, и катализатор отверждения.

В одном варианте осуществления пленочный слой А сформирован из композиции А, которая содержит в своем составе полимер на этиленовой основе и катализатор отверждения, содержащий в своем составе, по меньшей мере одну гидроксильную группу и по меньшей мере, одну органическую соль металла или содержащий в своем составе по меньшей мере одну гидроксильную группу и третичный амин.

В одном варианте осуществления Пленочный Слой А сформирован из композиции А, которая содержит в своем составе полимер на этиленовой основе и катализатор отверждения, содержащий в своем составе по меньшей мере одну гидроксильную группу и по меньшей мере одну органическую соль металла.

В одном варианте осуществления Пленочный Слой А сформирован из композиции А, которая содержит в своем составе полимер на этиленовой основе и катализатор отверждения, содержащий по меньшей мере одну гидроксильную группу и третичный амин.

В одном варианте осуществления композиция А содержит в своем составе (i) полимер на этиленовой основе, (ii) по меньшей мере один полиол, этоксилированный амин или этоксилированный амид, при этом каждый, независимо друг от друга, характеризуется, величиной среднечисленной молекулярной массы (Mn), составляющей в интервале 60 грамм на моль (г/моль) - 5000 г/моль, дополнительно, составляющей в интервале 90-4000 г/моль, или величиной молекулярной массы, составляющей в интервале 50-1000 г/моль, дополнительно, составляющей в интервале 90-800 г/моль; и (iii) катализатор отверждения.

В одном варианте осуществления композиция А содержит в своем составе, по существу, (i) полимер на этиленовой основе, (ii) по меньшей мере один полиол, этоксилированный амин или этоксилированный амид, при этом каждый, независимо друг от друга, характеризуется, величиной среднечисленной молекулярной массы (Mn), составляющей в интервале 60 г на моль (г/моль) - 5000 г/моль, дополнительно, составляющей в интервале 90-4000 г/моль, или с молекулярной массой, составляющей в интервале 50-1000 г/моль, дополнительно, составляющей в интервале 90-800 г/моль; и (iii) катализатор отверждения.

В одном варианте осуществления композиция А содержит в своем составе полимер на этиленовой основе, и катализатор отверждения, содержащий в своем составе по меньшей мере одну гидроксильную группу и по меньшей мере, одну органическую соль металла.

В одном варианте осуществления Композиция А содержит в своем составе полимер на этиленовой основе, и катализатор отверждения, содержащий в своем составе по меньшей мере одну гидроксильную группу и третичный амин.

В одном варианте осуществления композиция В содержит в своем составе по меньшей мере один изоцианат.

В одном варианте осуществления многослойная пленка дополнительно содержит в своем составе один или более дополнительных слоев, сформированных из композиции, отличной от композиции А, например, из композиции А, не содержащей одного или обоих соединений с активными атомами водорода и катализатора отверждения ПУ адгезионного материала.

В одном варианте осуществления полимер на этиленовой основе в составе композиции А представляет собой ПЭНП, ПЭВД, ЛПЭНП, гомогенно разветвленные линейные интерполимеры этилена/α-олефинов, гомогенно разветвленные по существу линейные интерполимеры этилена/α-олефинов, или сочетание двух или более данных полимеров на этиленовой основе.

В одном варианте осуществления полимер на этиленовой основе в составе Композиции А характеризуется величиной плотности, составляющей в интервале 0,87-0,96 г/см3, или в интервале 0,89-0,95 г/см3, или в интервале 0,90-0,94 г/см3, или в интервале 0,90-0,93 г/см3; а также, величиной индекса текучести расплава (I2), составляющей в интервале 0,1-10, или составляющей в интервале 0,2-5, или составляющей в интервале 0,5-2 г/10 мин. В еще одном варианте осуществления полимер на этиленовой основе в составе Композиции А представляет собой интерполимер этилен/α-олефинов, и в еще одном варианте осуществления представляет собой сополимер этилен/α-олефинов.

В одном варианте осуществления полимер на этиленовой основе в составе композиции А представляет собой гомогенно разветвленный линейный или по существу линейный интерполимер этилен/α-олефинов («ЭАО»).

В одном варианте осуществления полимер на этиленовой основе в составе Композиции А представляет собой гомогенно разветвленный по существу линейный интерполимер этилен/α-олефинов («ЭАО»). В другом варианте осуществления ЭАО интерполимер характеризуется величиной реологического соотношения («РС»), составляющей в интервале 4-70.

В одном варианте осуществления полиол в составе Композиции А характеризуется величиной средневесовой молекулярной массы (Mw), составляющей в интервале 200-4000 г/моль, предпочтительно, составляющей в интервале 500-3000 г/моль.

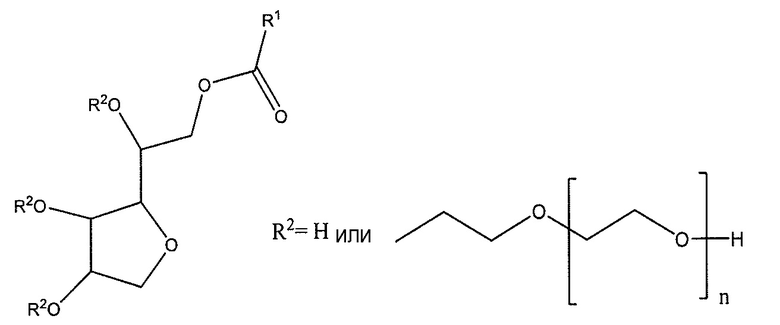

В одном варианте осуществления полиол в составе Композиции А представляет собой полиэфирный диол или сложный полиэфирный диол. В одном варианте осуществления полиол в составе Композиция А представляет собой сорбитановый сложный эфир, описываемый приводимой ниже структурной Формулой 2:

в которой R1 обозначает жирнокислотный остаток, такой как олеат, сесквиолеат, изостеарат, стеарат, лаурат или другой жирной кислоты, R2 представляет собой Н или поли-этоксилированный продукт (например, полисорбат), и n представляет собой целое число, составляющее в интервале 0-50.

В одном варианте осуществления полиол в составе композиции А представляет собой один или более продукт, выбранный из продукта под торговым наименованием ATMER™ 100, продукта под торговым наименованием ATMER™ 163 и продукта под торговым наименованием ATMER™ 1010.

В одном варианте осуществления полиольная композиции А представляет собой один или более продукт, выбранный из продукта под торговым наименованием ATMER™ 100 и продукта под торговым наименованием ATMER™ 1010.

В одном варианте осуществления композиция А включает одно или более соединение, выбранное из алкоксилированного амина или алкоксилированного амида, например, этоксилированного амина или этоксилированного амида.

В одном варианте осуществления количественное содержание полиола, алкоксилированного амина и/или алкоксилированного амида в составе композиции А составляет в интервале 100 частей на миллион (ч.м.) - 10000 ч.м., предпочтительно, составляющей в интервале 500-5000 ч.м., в расчете на общую массу Композиции А.

В одном варианте осуществления катализатор отверждения в составе Композиции А содержит основание Льюиса, такое как триэтилендиамин, тетраметилгуанидин, триэтиламин, N-этилморфолин, 1,2,4-триметилпиперазин, диметиламиноэтилпиперазин оксид или гидроксид металла или соль щелочного металла карбоновой кислоты.

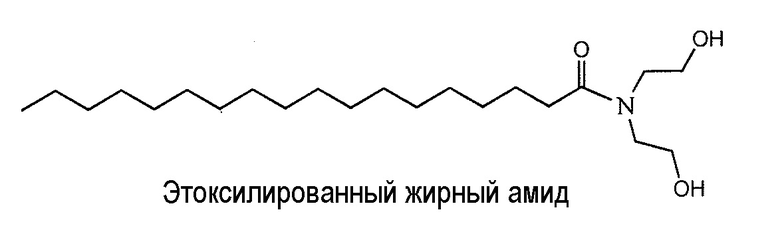

В одном варианте осуществления катализатор отверждения в составе композиции А содержит кислоту Льюиса, такую как различные соединения металлов, таких как Bi, Pb, Sn, Ti, Fe, Sb, U, Cd, Co, Th, Al, Hg, Zn, Ni, V, CE, и т.д., а также пироны, лактамы и кислоты. В предпочтительном варианте осуществления катализатор отверждения представляет собой соединение на основе олова, и в более предпочтительном варианте осуществления катализатор отверждения представляет собой бутилстанновую кислоту и/или бутилолово-трис-2-этилгексоат. В другом предпочтительном варианте осуществления катализатор отверждения представляет собой рицинолеат цинка.

В одном варианте осуществления катализатор отверждения в составе композиции А характеризуется величиной молекулярной массы, составляющей в диапазоне 40-1200 г/моль.

В одном варианте осуществления катализатор отверждения в составе композиции А характеризуется величиной молекулярной массы, составляющей в диапазоне 40-800 г/моль.

В одном варианте осуществления количественное содержание катализатора отверждения в составе композиции А составляет в интервале 10 частей на миллион (ч.м.) - 10000 ч.м., предпочтительно, составляет в интервале 500-5000 ч.м. в расчете на общую массу композиции А.

В одном варианте катализатор отверждения может включать в себя два или более варианта осуществления в соответствии с приводимым выше описанием.

В одном варианте осуществления многослойная пленка содержит в своем составе по меньшей мере три слоя.

В одном варианте осуществления многослойная пленка содержит в своем составе по меньшей мере пять слоев.

В одном варианте осуществления многослойная пленка содержит в своем составе слой C, формируемый из композиции С. В одном варианте осуществления композиция C содержит в своем составе полиэтилентерефталат и/или металлическую фольгу.

В одном варианте осуществления изоцианат в составе композиции В представляет собой по меньшей мере одно из ароматических, алифатических и циклоалифатических диизоцианатов.

В одном варианте осуществления изоцианат в составе композиции В представляет собой метилен-бис-(фенилизоцианат), включая 4,4'-изомер, 2,4'-изомер, а также их смеси, а также метилен-бис-(циклогексилизоцианат), включая его различные изомеры.

В одном варианте осуществления настоящее изобретение относится к многослойной пленке, содержащей в своем составе по меньшей мере два слоя А и В:

А. Пленочный слой А, формируемый из композиции А, содержащей в своем составе по меньшей мере следующие компоненты: полимер на этиленовой основе, а также одно из следующих (1 или 2):

1) по меньшей мере, один полиол, алкоксилированный амин, алкоксилированный амид, содержащее амин соединение, и/или гидроксил-содержащее соединение; а также катализатор отверждения; или

2) катализатор отверждения, содержащий в своем составе по меньшей мере одну гидроксильную группу и по меньшей мере одну органическую соль металла, или содержащий в своем составе по меньшей мере одну гидроксильную группу и третичный амин; или

В. Пленочный слой В, формируемый из композиции B, содержащей в своем составе по меньшей мере один изоцианат; и в котором пленочный слой А находится в контакте с пленочным слоем B.

В одном варианте осуществления пленочный слой В формируется из однокомпонентного ПУ адгезионного материала.

В одном варианте осуществления изделия в соответствии с предыдущими вариантами осуществления представлены в форме пищевого контейнера.

В одном варианте осуществления изделия в соответствии с предыдущими вариантами осуществления представляют собой пакеты для содержания и/или хранения пищи.

Настоящее изобретение относится к изделию, состоящему из многослойной пленки в соответствии с любым из предыдущих вариантов осуществления. В другом варианте осуществления изделие состоит из скоропортящегося материала.

В одном варианте осуществления слой А соприкасается со скоропортящимся материалом.

В одном варианте осуществления слой А соприкасается с другим слоем, который соприкасается со скоропортящимся материалом.

В одном варианте осуществления скоропортящийся материал выбирают из продуктов питания или фармацевтических препаратов.

Согласно изобретению изделие может включать в себя комбинацию двух или нескольких вариантов осуществления в контексте данного описания.

Многослойная пленка может включать в себя комбинацию из двух или более вариантов осуществления в контексте данного описания. Композиция А может включать в себя комбинацию из двух или более вариантов осуществления в контексте данного описания. Композиция В может включать в себя комбинацию из двух или более вариантов осуществления в контексте данного описания. Слой А может включать в себя комбинацию из двух или более вариантов осуществления в контексте данного описания. Слой В может включать в себя комбинацию из двух или более вариантов осуществления в контексте данного описания.

Полимеры на этиленовой основе

Примеры удовлетворяющих требованиям полимеров на этиленовой основе включают в себя полиэтилен высокой плотности (ПЭНД), полиэтилен низкой плотности (ПЭНП), линейный полиэтилен низкой плотности (ЛПЭНП), гомогенно разветвленные линейные этилена/α-олефиновые интерполимеры или гомогенно разветвленные по существу линейные этилен/α-олефиновые интерполимеры, а также их комбинации.

Этилен/α-олефиновые интерполимеры, как правило, характеризуются степенью включение сомономера(ов) в состав конечного полимера большей, чем 2 процента по массе, более типично, большей, чем 3 процента по массе, в расчете на общую массу полимеризуемых мономеров. Количественное содержание включаемого сомономера(ов) может составлять больше, чем 15 весовых процентов, и может даже составлять больше, чем 20 или 25 массовых процентов, в расчете на общую массу полимеризуемых мономеров.

Сомономеры включают в себя, но не ограничиваются, пропилен, изобутилен, 1-бутен, 1-пентен, 1-гексен, 3-метил-1-пентен, 4-метил-1-пентен, и 1-октен, несопряженные диены, полиены, бутадиены, изопрены, пентадиены, гексадиены (например, 1,4-гексадиен), октадиены, стирол, галоген-замещенный стирол, алкил-замещенный стирол, тетрафторэтилены, винилбензоциклобутилен, нафтены, циклоалкены (например, циклопентен, циклогексен, циклооктен), а также их смеси. Как правило, и преимущественным образом, этилен подвергается сополимеризации с одним С3-С20-α-олефином. Предпочтительные сомономеры включают в себя пропен, 1-бутен, 1-пентен, 1-гексен, 1-гептен и 1-октен, и более предпочтительно, включают в себя пропен, 1-бутен, 1-гексен и 1-октен.

Наглядные примеры включают в себя сополимеры этилен/пропилен (ЭП), сополимеры этилен/бутен (ЭБ) сополимеры этилен/гексен (ЭГ), сополимеры этилен/октен (ЭО), интерполимеры этилен/α-олефин/диен (ЭАОД), такие как этилен/пропилен/диеновые (ЭПДМ) интерполимеры и этилен/пропилен/октеновые терполимеры. Предпочтительные сополимеры включают в себя ЭП, ЭБ, ЭГ и ЭО полимеры.

В одном варианте осуществления, полимер на этиленовой основе характеризуется величиной индекса текучести расплава («I2»), составляющей в интервале 0,01 г/10 мин - 30 г/10 мин, более предпочтительно, составляющей в интервале 0,1 г/10 мин - 20 г/10 мин, и еще более характерно, составляющей в интервале 0,1 г/10 мин - 15 г/10 мин.

В одном варианте осуществления, полимер на этиленовой основе представляет собой гетерогенно разветвленный линейный этилен/α-олефиновый («ЕАО») интерполимер, и, кроме того, гетерогенно разветвленный линейный этилен/α-олефиновый («ЕАО») сополимер.

Полимеры на этиленовой основе включают в себя гомогенно разветвленные по существу линейные этилен/α-олефиновые («ЕАО») интерполимеры, которые содержат длинноцепочечные ответвления, по сравнению с линейными (с короткоцепочечными ответвлениями или не имеется каких-либо ответвлений) этилен/α-олефиновыми интерполимерами. «Длинноцепочечное ответвление» («ДЦО») обозначает длину цепи, которая превышает длину короткой цепи, которая образуется в результате включения α-олефина в основную цепь этилен/α-олефинового полимера. В другом варианте осуществления этилен/α-олефиновые интерполимеры получают по меньшей мере из одного катализатора, который способен образовывать длинноцепочечные боковые ответвления внутри основной цепи интерполимера.

Описание полимеров с ДЦО приводится в патентном документе с номером USP 5272236, в котором степень ДЦО составляет в интервале от 0,01 ДЦО/1000 атомов углерода до 3 ДЦО/1000 атомов углерода, и в котором катализатор представляет собой катализатор с ограниченной геометрией. В соответствии с работой авторов P. Doerpinghaus и D. Baird, в издании The Journal of Rheology, 47(3), стр.717-736, май/июнь 2003 г., «Separating the Effects of Sparse Long-Chain Branching on Rheology from Those Due to Molecular Weight in Polyethylenes» свободнорадикальные процессы, как те, которые используются при производстве полиэтилена низкой плотности (ПЭВД), приводят к получению полимеров, характеризующихся очень высоким уровнем сдержания ДЦО. Например, смола под торговым наименованием NA952 в Таблице I в работе авторов P. Doerpinghaus и D. Baird представляет собой ПЭНП, получаемый по свободно-радикальному технологическому процессу, и, в соответствии с таблицей II, она содержит 3,9 ДЦО/1000 атомов углерода. Этилен/α-олефины (этилен-октеновые сополимеры), доступные от компании Dow Chemical Company (Мидленд, штат Мичиган, США), которые, как считается, характеризуются средними уровнями содержания ДЦО, включают в себя смолы под торговым наименованием AFFINITY PL1880 и под торговым наименованием AFFINITY PL1840 и содержат 0,018 и 0,057 ДЦО/1000 атомов углерода, соответственно.

Существуют различные способы, которые могут быть использованы для определения содержания ДЦО в структуре макромолекулы, такие как реологическое соотношение при обработке («РСО»), в котором задействуются величины вязкости интерполимера для расчета приблизительных уровней содержания ДЦО в структуре полимера.

Вязкость интерполимеров в целях удобства измеряется в Пуазах (дин-секунда/квадратный сантиметр (дин-с/см2)) при скорости сдвига, составляющей в диапазоне 0,1-100 радиан в секунду (рад/с) и при температуре 190°С в атмосфере азота с использованием динамического механического спектрометра (например, модели RМS-800 или модели ARES производства компании Rheometrics), в соответствии с динамической разверткой, выполняемой в интервале 0,1-100 рад/сек. Величины вязкости при 0,1 рад/сек и 100 рад/с могут быть представлены, соответственно, как V0,1 и V100, при этом данные два соотношения называются РС и выражаются в виде дроби V0,1/V100.

В одном варианте осуществления этилен/α-олефиновый интерполимер характеризуется значением РСО, составляющим в интервале 4-70, предпочтительно, составляющем в интервале 8-70, более предпочтительно, составляющем в интервале 12-60, еще более предпочтительно, составляющем в интервале 15-55, и в наибольшей степени предпочтительно, составляющем в интервале 18-50. Значение РСО рассчитывается по формуле:

Определение величины РСО приводится в патентном документе с номером USP 6680361.

В другом варианте осуществления настоящего изобретения, в особенности для практических применений, требующих повышенной прочности расплава полиолефина, этилен/α-олефиновые интерполимеры характеризуются величиной прочности расплава (ПР), составляющей 5 сН или более, как правило, 6 сН или более, и более характерно, 7 сН или более. Прочность расплава, в контексте данного описания, представляет собой максимальное значение силы натяжения в сН, измеряемое для нити расплава, выполненной из расплава полимера, получаемой экструзией из фильеры капиллярного реометра при постоянной скорости сдвига, составляющей 33 обратных секунды (с-1), при этом нить растягивается с помощью пары прижимных роликов, которые растягивают нить при скорости 0,24 сантиметра в секунду (см/с) от начальной скорости, составляющей 1 см/с. Нить расплава, предпочтительно, генерируется путем нагрева 10 грамм (г) полимера, который упаковывают в цилиндрический корпус капиллярного реометра модели Instron, выдерживани полимера при 190°С в течение пяти минут (мин), а затем экструдирования полимера со скоростью движения поршня, составляющей 2,54 см/мин, через капиллярную фильеру с диаметром 0,21 см и длиной 4,19 см. Растягивающее усилие, предпочтительно, измеряют с помощью прибора для испытаний на растяжение в расплавленном состоянии модели Goettfert Rheotens, который располагают таким образом, чтобы прижимные ролики находились на уровне 10 см непосредственно ниже точки, в которой нить покидает капиллярную фильеру.

Полимер на этиленовой основе может включать в себя комбинацию из двух или нескольких вариантов осуществления в контексте данного описания.

Этилен/α-олефиновый интерполимер может включать в себя комбинацию из двух или нескольких вариантов осуществления в контексте данного описания.

Этилен/α-олефиновый интерполимер может включать в себя комбинацию из двух или нескольких вариантов осуществления в контексте данного описания.

Полиол, Этоксилированный Амин и Этоксилированный Амид

Композиция А содержит в своем составе полиол, алкоксилированный амин и/или алкоксилированный амид. Для целей данного описания, «полиол» включает в себя не только соединения, содержащие две или более гидроксильные (ОН) группы, например, диолы, триолы и т.д., но также и соединения, содержащие в своей структуре одну ОН-группу, например, простые спирты. Полиолы в составе композиции А описываются структурной формулой 1: R(ОН)n, где n равно или больше (≥), чем 1, и R представляет собой органическую группировку, которая может содержать в своей структуре азот, фосфор, серу и/или кремний, и характеризуется величиной Mn, составляющей в интервале 60-5000 г/моль.

Полиолы, которые могут быть использованы в составе Композиции А, включают в себя те полиолы, которые обычно используют в данной области техники в целях получения полиуретанов. Данные полиолы, предпочтительно, характеризуется величиной средневесовой молекулярной массы (Mn), составляющей в интервале 60-4000 г/моль, дополнительно, составляющей в интервале 90-4000 г/моль. Не является необычным, и, в некоторых случаях, может являться предпочтительным использование более одного полиола. Примерами полиолов являются простые полиэфирные полиолы, сложные полиэфирные полиолы, поликарбонаты с концевыми гидроксильными группами, полибутадиены с концевыми гидроксильными группами, сополимеры полибутадиена и акрилонитрила с концевыми гидроксильными группами, сополимеры диалкилсилоксана и алкиленоксидов с концевыми гидроксильными группами, такие как этиленоксид, пропиленоксид, а также смеси, в которых любой из указываемых выше полиолов используется в качестве основного компонента (более чем 50 процентов масс/масс) в смеси с полиэфирами с концевыми аминогруппами и сополимерами полибутадиена и акрилонитрила с концевыми аминогруппами. Дополнительные примеры полиолов включают в себя полиолы на основе природных масел.

Удовлетворяющие требованиям полиэфирные полиолы включают в себя полиоксиэтиленовые гликоли, полиоксипропиленовые гликоли, которые, по возможности, могут являться эндкепированными этиленоксидными остатками; статистические и блок-сополимеры этиленоксида и пропиленоксида; политетраметиленгликоль; статистические и блок-сополимеры тетрагидрофурана и окиси этилена и/или пропиленоксида; и продукты, получаемые по любой из реакций с би-функциональными карбоновыми кислотами или сложными эфирами, получаемыми из указываемых кислот, для чего в последнем случае имеет место переэтерификация, и этерифицируемые радикалы заменяются на простые полиэфирные гликолевые радикалы. Предпочтительные простые полиэфирные полиолы представляют собой статистические и блок-сополимеры этилена и пропиленоксида, характеризующиеся функциональностью, составляющей в интервале 2-6, а также политетраметиленгликолевые полимеры, характеризующиеся функциональностью, составляющей приблизительно 2,0.

Удовлетворяющие требованиям полиэфирные полиолы включают в себя полиэфирные полиолы, получаемые путем полимеризации ε-капролактона с использованием инициатора, такого как этиленгликоль, этаноламин; а также полиэфирные полиолы, получаемые этерификацией поликарбоновых кислот, таких как фталевая, терефталевая, янтарная, глутаровая, адипиновая, азелаиновая кислоты, с многоатомными спиртами, такими как этиленгликоль, бутандиол, и циклогександиметанол.

Удовлетворяющие требованиям простые полиэфиры с концевыми амино-группами представляют собой алифатические первичные диамины, получаемые структурной дериватизацией полиоксипропиленгликолей. Простые диамины данного типа доступны под торговым наименованием JEFFAMINE производства компании Basell.

Удовлетворяющие требованиям сополимеры полибутадиена с концевыми гидроксильными группами включают в себя соединения, доступные под торговым наименованием Poly BD Liquid Resins, производства компании Arco Chemical Company. Сополимеры полибутадиена с концевыми гидроксильными группами также доступны от компании Sartomer. Наглядным примером сополимеров бутадиена/акрилонитрила с концевыми гидроксильными и амино-группами являются материалы, доступные под торговым наименованием HYCAR hydroxyl-terminated (HT) Liquid Polymers и amine-terminated (AT) Liquid Polymers, соответственно. Предпочтительные диолы представляют собой полиэфирные и сложные полиэфирные диолы, приводимые выше.

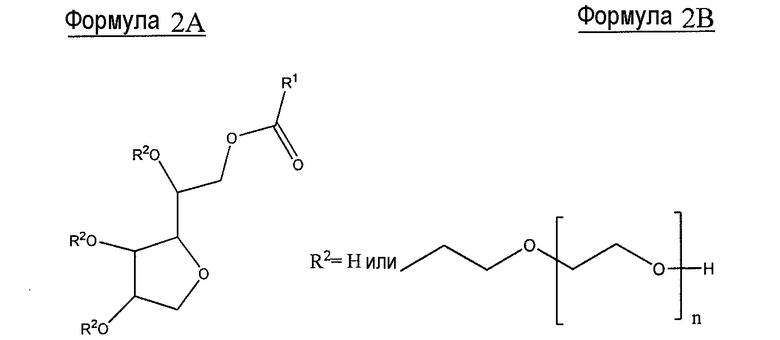

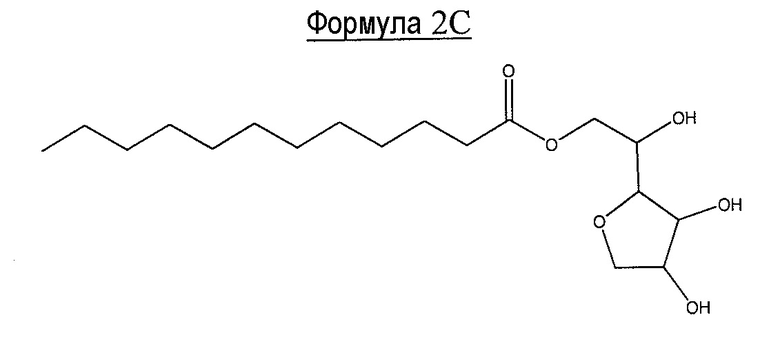

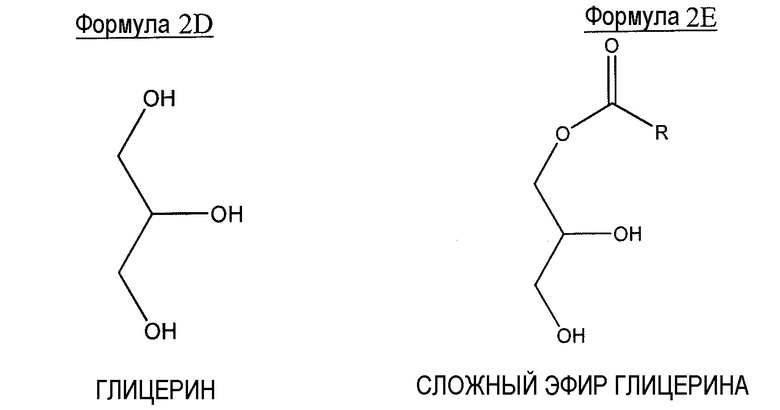

Предпочтительно, полиолы представляют собой сложные эфиры, описываемые структурными формулами 2А-2Е, в которых R1 представляет собой жирнокислотный остаток, такой как олеат, сесквиолеат, изостеарат, стеарат, лаурат или остаток другой жирной кислоты, R2 представляет собой Н или поли-этоксилированный продукт (например, полисорбат), и n представляет собой целое число 0-50. Структурные формулы 2А и 2С относятся к сложным сорбитановым эфирам.

Сорбитанлаурат (например, продукт под торговым наименованием ATMER™ 100), приводимый ниже, является в особенности предпочтительным.

Также предпочтительными являются сложные эфиры глицерина, такие как сложные моно-эфиры жирных кислот, приводимые ниже.

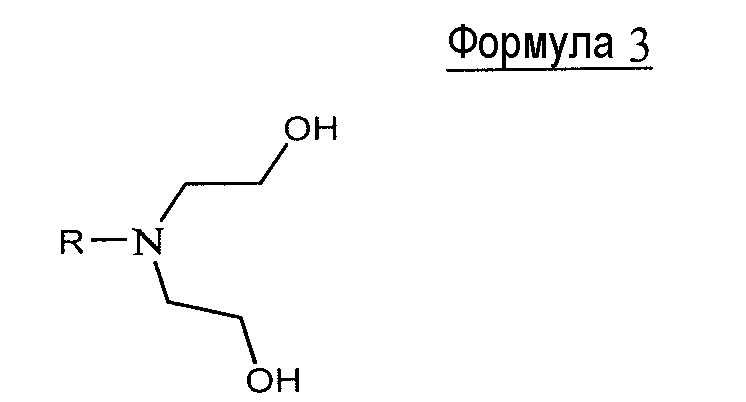

Алкоксилированные амины в составе композиции А представляют собой продукт химической реакции алкиленоксида, например, этиленоксида, пропиленоксида и т.д., и амина, например, жирного амина. Предпочтительными алкоксилированными аминами являются этоксилат-амины, характеризующиеся величиной Mn, составляющей в интервале 60-5000 г/моль, и описываемые структурной Формулой 3, в которой R представляет собой С2-C100алкильную группу, дополнительно, СН3(СН2)n, в которой n составляет в интервале 2-50 и R может содержать в своей структуре азот, фосфор, серу и/или кремний. Продукт под торговым наименованием ATMER™ 163 представляет собой этоксилатамин.

Этоксилированный амин, в котором R представляет собой СН3(СН2)n, в которой n составляет в интервале 2-50.

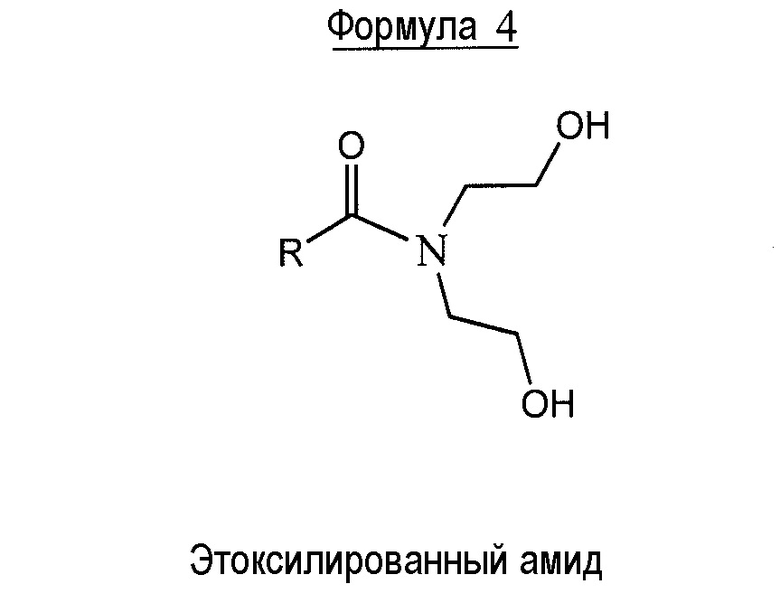

Алкоксилированные амиды в составе композиции А представляют собой продукт химической реакции алкиленоксида, например, этиленоксида, пропиленоксида и т.д., и амида, например, жирных амидов. Предпочтительные алкоксилированные амиды представляют собой этоксилатамиды, характеризующиеся величиной Mn, составляющей в интервале 60-5000 г/моль, и описываемые структурной Формулой 4, в которой R представляет собой С2-C100алкильную группу, дополнительно, СН3(СН2)n, в которой n составляет в интервале 2-50 и R может содержать в своей структуре азот, фосфор, серу и/или кремний

Катализаторы Отверждения

Широкий спектр катализаторов эффективен при промотировании химических реакций изоцианатов с соединениями с активными атомами водорода, такими как спирты или вода. Катализаторы могут представлять собой или основания Льюиса, такие как третичные амины, или кислоты Льюиса, такие как металлы в составе лигандного комплекса. Основания включают в себя триэтилендиамин, тетраметилгуанидин, триэтиламин, N-этилморфолин, 1,2,4-триметилпиперазин, диметиламиноэтилметакрилатпиперазин, оксиды или гидроксиды металлов, и слабые основания, такие как карбоксилаты щелочных металлов и т.д. Кислоты включают в себя различные соединения металлов, таких как Bi, Pb, Sn, Ti, Fe, Sb, U, Cd, Co, Th, Al, Hg, Zn, Ni, V, Се и т.д.), а также пирены, лактамы и органические или неорганические кислоты могут быть использованы в качестве катализаторов в практике данного изобретения. Также эффективными являются натриевые, литиевые и калиевые соли карбоновых кислот. См. работу авторов J. Saunders; K.C. Frisch Polyurethanes: Chemistry and Technology, Часть I, 129-217, изд-во Interscience, New York, 1962, а также работу автора E.N. Doyle, The Development and Use of Polyurethane Products, изд-во Mc Graw-Hill, New York 1971, 64-70. Предпочтительные катализаторы включают в себя органические соединения, такие как карбоксилаты металлов, в которых металлом является Sn, Zn, K, Na, или основания, такие как третичный амин. Более предпочтительные катализаторы включают в себя соединения олова, такие как бутилстанновая кислота, бутилолово трис-2-этилгексоат, рицинолеат цинка и продукт под торговым наименованием ATMER™ 163.

Добавки

В одном варианте осуществления композиция содержит в своем составе по меньшей мере одну добавку. Удовлетворяющие требованиям добавки включают в себя, но не ограничиваются, наполнители, антиоксиданты, УФ-стабилизаторы, вспенивающие агенты, ингибиторы горения, красители или пигменты, агенты, препятствующие слипанию, антифрикционные добавки, а также их комбинации.

Антиоксиданты включают в себя, но не ограничиваются, экранированные фенолы; бисфенолы; и тиобисфенолы; замещенные гидрохиноны; трис(алкилфенил)фосфиты; диалкилтио-дипропионаты; фенилнафтиламины; замещенные дифениламины; диалкил-, алкиларил- и диарил-замещенные п-фенилендиамины; мономерные и полимерные дигидрохинолины; 2-(4-гидрокси-3,5-трет-бутиланилин)-4,6-бис(октилтио)-1,3,5-триазин; гексагидро-1,3,5-трис-β-(3,5-ди-трет-бутил-4-гидроксифенил)-пропионил-S-триазин; 2,4,6-трис-(н-1,4-диметилпентил-фенилен-диамино)-1,3,5-триазин; а также трис-(3,5-дитрет-бутил-4-гидроксибензил)изоцианурат.

Полиуретановый Адгезионный Материал

Композиция В содержит в своем составе по меньшей мере один изоцианат.

В другом варианте осуществления композиция В содержит в своем составе полиуретановый адгезионный материал. Полиуретановый (ПУ) компонент не имеет ограничений в отношении его рецептуры. В одном варианте осуществления ПУ компонент представляет собой термопластичный ПУ, т.е., он становится пластичным или пригодным для формования выше определенной температуры и возвращается в твердое состояние при охлаждении. Данные полиуретаны, как правило, характеризуются высокой молекулярной массой и их цепи ассоциируют за счет межмолекулярных сил. В предпочтительном варианте осуществления, ПУ компонент представляет собой термореактивный компонент, т.е. его цепи удерживаются вместе необратимыми химическими связями, которые разрушаются при плавлении и не образуются повторно при охлаждении. Термореактивные полиуретаны получают таким же образом, как термопластичные полиуретаны за исключением того, что средняя функциональность изоцианата и содержащего активный водород компонента, как правило, составляет более двух.

Предпочтительный полиуретановый адгезионный материал представляет собой полимер, получаемый из смеси, содержащей в своем составе органический диизоцианат и по меньшей мере один из полимерных полиолов. Диизоцианаты, удовлетворяющие требованиям для использования при получении полиуретанов в соответствии с настоящим изобретением, включают в себя ароматические, алифатические и циклоалифатические диизоцианаты, а также комбинации двух или более из данных соединений. Предпочтительные диизоцианаты включают в себя, но не ограничиваются, 4,4'-диизоцианат-дифенилметан, п-фенилендиизоцианат, 1,3-бис-(изоцианатометил)циклогексан, 1,4-диизоцианатциклогексан, гексаметилен-диизоцианат, 1,5-нафталин-диизоцианат, 3,3'-диметил-4,4'-бифенил, 4,4'-диизоцианат-дициклогексилметан, и 2,4-толуол-диизоцианат. Более предпочтительными являются 4,4'-диизоцианат-дициклогексилметан и 4,4'-диизоцианат-дифенилметан. Предпочтительным является 4,4'-диизоцианат-дифенилметан.

Полимерные полиолы, которые могут быть использованы, включают в себя полиолы, которые традиционно используют в рамках данной области техники в целях изготовления полиуретанов. Данные полиолы, предпочтительно, характеризуются величинами молекулярной массы (среднечисленной), попадающими в диапазоне 200-10000 г/моль, предпочтительно, составляющими в интервале 400-4000 г/моль, и более предпочтительно, составляющими в интервале 500-3000 г/моль. Не является необычным, и, в некоторых случаях, может являться предпочтительным, использование более, чем одного полиола. Полиолы могут содержать несколько гидроксильных групп в структуре одной молекулы. Предпочтительно, полиолы характеризуются функциональностью по ОН-группам, составляющей в интервале 2-3. Примерами полиолов являются полиэфирные диолы, сложные полиэфирные диолы, поликарбонаты с концевыми гидроксильными группами, полибутадиены с концевыми гидроксильными группами, сополимеры полибутадиена и акрилонитрила с концевыми гидроксильными группами, сополимеры диалкилсилоксана и алкиленоксидов с концевыми гидроксильными группами, таких как этиленоксид, пропиленоксид, а также смеси, в которой любой из указываемых выше полиолов используются в качестве основного компонента (при содержании более чем 50 процентов масс/масс) в смеси с полиэфирами с концевыми аминогруппами и сополимерами полибутадиена и акрилонитрила с концевыми аминогруппами. Дополнительные примеры полиолов включают в себя полиолы на основе природных масел, например, касторовое масло.

Удовлетворяющие требованиям простые полиэфирные полиолы, сложные полиэфирные полиолы, полиэфиры с концевыми аминогруппами, поликарбонаты, содержащие в своем составе кремний полиэфиры, и сополимеры полибутадиена с концевыми гидроксильными группами являются схожими с полиолами, описываемыми выше для случая композиции А.

Низкомолекулярные полиолы могут быть использованы в ограниченном объеме. Наглядными примерами подобных диолов являются этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, неопентилгликоль; 1,4-циклогександиметанол; гидрохинон-бис-(гидроксиэтил)эфир; циклогексилендиолы (1,4-, 1,3- и 1,2-изомеры), изопропилиден-бис-(циклогексанолы); диэтиленгликоль, дипропиленгликоль, глицерин, триметилолпропан, пентаэритрит, этаноламин, N-метил-диэтаноламин; а также смеси любых из перечисляемых выше.

Полиуретан, используемый в рамках практики иллюстративных вариантов осуществления, предпочтительно, получают путем проведения химической реакции между полиолом и избытком изоцианата с целью создания преполимера с концевыми NCO-группами. Характерные полиуретановые форполимеры, используемые в составе адгезионных материалов, характеризуются величиной среднечисленной молекулярной массы (Mn), составляющей в интервале 200-10000 г/моль, и более предпочтительно, составляющей в интервале 500-2000 г/моль.

Компоненты адгезионного материала могут быть растворены в среде растворителя, или они могут представлять собой адгезионные системы, не содержащие растворителей. Предпочтительными полиуретановыми адгезионными материалами являются продукт под торговым наименованием MOR-FREE™ 272 (односоставной полиуретановый адгезионный материал) и продукт под торговым наименованием MOR-FREE™ 698A, а также со-реагент под торговым наименованием MOR-FREE™ C-79 (в соотношении 100:50) (двухсоставной не содержащий растворитель полиуретановый адгезионный материал), а также продукт под торговым наименованием ADCOTE™ 536A/B (двухсоставной адгезионный материал на неводной основе, все из которых являются доступными от компании The Dow Chemical Company).

Если представляется желательным, в состав полиуретанов могут быть включены, на любой соответствующей стадии их изготовления, добавки, такие как пигменты, наполнители, смазывающие вещества, стабилизаторы, антиоксиданты, красители, ингибиторы горения, катализаторы или промоторы адгезии, которые обычно используются в сочетании с полиуретановыми эластомерами.

Многослойные пленки

Фигура 1 представляет собой схематическое изображение трехслойной структуры 10, которая содержит в своем составе пленочный слой A (11), присоединенный к слою субстрата С (13) за счет адгезионного слоя B (12). Пленочный слой А выполнен из композиции A, содержащей в своем составе полимер на этиленовой основе, соединение с активными атомами водорода (например, полиол, этоксилированный амин и/или этоксилированный амид), и катализатор отверждения, например, кислоты или основания Льюиса. Адгезионный слой В содержит в своем составе ПУ адгезионный материал, содержащий в своем составе по меньшей мере одну изоцианатную группу. Слой субстрата С содержит в своем составе какой-либо материал, на котором ПУ адгезионный материал будет удерживаться, например, пластиковую пленку, металлическую фольгу, бумагу и т.д.

Определения

В случае, если не указывается иное, не выражаемое прямо из контекста, или принятое в данной области техники, все части и проценты являются массовыми. Для целей патентной практики в пределах Соединенных Штатов, содержание любого реферируемого патентного документа, патентной заявки или публикации включается в качестве ссылочного материала во всей его полноте (или его эквивалентная американская версия включается подобным образом в качестве ссылочного материала), в особенности по отношению к описанию синтетических методик, определений (в части, не противоречащей любым определениям, специально предусматриваемым в настоящем описании) и общей информации касательно данной области техники.

«Композиция», «рецептура» и подобные термины обозначают смесь или смесь двух или более компонентов. В контексте смеси или сочетания материалов, из которых изготавливается пленочный слой, композиция включает в свой состав все компоненты смеси, например, полимерные добавки, наполнители и т.д.

«Полимер» и подобные термины обозначают соединение, изготавливаемое путем полимеризации мономеров, которые являются мономерами одного и того же, или другого типа. Таким образом, общий термин полимер охватывает термин гомополимер (используемый для обозначения полимеров, получаемых только из одного типа мономера, с пониманием, что следовые количества примесей могут быть включены в структуру полимера), и термин интерполимер, в соответствии с приводимым ниже определением.

«Интерполимер» и схожие термины обозначают полимер, изготавливаемый путем полимеризации, по меньшей мере, двух различных типов мономеров. Таким образом, общий термин сополимер включает в себя сополимеры (используемые для обозначения полимеров, получаемых из двух различных типов мономеров), а также полимеры, получаемые более чем из двух различных типов мономеров.

«Полимер на этиленовой основе» и подобные термины означают, что полимер содержит в составе его полимеризованной формы наибольшее количество этиленового мономера (в расчете на общую массу полимера), и, необязательно, может содержать в своем составе один или более сомономеров.

«Этилен/α-олефиновый интерполимер» и подобные термины означают, что интерполимер содержит в составе его полимеризованной формы наибольшее количество этиленового мономера (в расчете на общую массу сополимера) и по меньшей мере один α-олефин.

«Этилен/α-олефиновый сополимер» и подобные термины обозначают сополимер, который содержит в составе его полимеризованной формы наибольшее количество этиленового мономера (в расчете на общую массу сополимера), и α-олефин, в качестве двух единственных типов мономеров.

«Содержащее в своем составе изоцианат соединение» и подобные термины обозначают органическое соединение или полимер, содержащий в своем составе по меньшей мере одну изоцианатную группу.

«Содержащее в своем составе амин соединение» и подобные термины обозначают органическое соединение или полимер, содержащее в своем составе по меньшей мере одну аминогруппу.

«Содержащее в своем составе гидроксильную группу соединение» и подобные термины обозначают органическое соединение или полимер, содержащий в своем составе по меньшей мере одну гидроксильную группу.

«Гидроксил-функционализированный полимер на этиленовой основе» и подобные термины обозначают полимер, образованный из полимера на этиленовой основе и одного или более других соединений, в котором по меньшей мере одно соединение содержит в своем составе по меньшей мере одну гидроксильную группу.

«Содержащий в своем составе», «включающий в себя», «содержащий» и их производные формы, не предназначены для исключения присутствия какого-либо дополнительного компонента, стадии или процедуры, является или нет то же самое особым образом описанным. Во избежание возникновения каких-либо сомнений, все композиции, заявляемые путем использования термина «содержащий в своем составе», могут включать в себя любые дополнительные добавки, адъюванты или соединения, полимерные или иного характера, в случае, если не указывается иное. В отличие от этого, термин «состоящий главным образом из» исключает из сферы какого-либо последующего чтения любой прочий компонент, стадию или процедуру, за исключением тех, которые не являются необходимыми для обеспечения работоспособности. Термин «состоящий из» исключает любой компонент или стадию процедуры, конкретным образом не очерчиваемую или не приводимую в списке.

Методики проведения испытаний

Плотность

Плотность полимера измеряется в соответствии со стандартом ASTM D-792.

Показатель текучести расплава

Величина показателя текучести расплава (I2) полимера на этиленовой основе измеряется в соответствии со стандартом ASTM D-1238, при условиях 190°С/2,16 кг. Величина показателя текучести расплава (I5) полимера на этиленовой основе измеряется в соответствии со стандартом ASTM D-1238, при условиях 190°С/5,0 кг. Величина показателя текучести расплава (I10) полимера на этиленовой основе измеряется в соответствии со стандартом ASTM D-1238, при условиях 190°С/10,0 кг. Величина показателя текучести расплава при высокой нагрузке (I21) полимера на этиленовой основе измеряется в соответствии со стандартом ASTM D-1238, при условиях 190°С/21,0 кг.

Следующие примеры иллюстрируют, но не ограничивают в явной или неявной форме объем настоящего изобретения.

ЭЕКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

I. Материалы.

Следующие смолы и пленки используются в Примерах.

Предварительно ламинированная пленка, выполненная из полиэтилентерефталата (ПЭТ, толщиной 12 мкм (мкм)), наложенная прокатыванием на мягкую алюминиевую фольгу класса ламинирования марки AMCOR™ (толщиной 9 мкм) с использованием продукта под торговым наименованием ADCOTE™ 550/Coreactant™ F (производства компании The Dow Chemical Company). Данную ламинированную структуру получают от компании AMP AC Company (Кари, штат Иллинойс).

Продукт под торговым наименованием DOWLEX™ 5056NG Polyethylene Resin представляет собой линейный ПЭ низкой плотности с плотностью, составляющей 0,919 г/см3, и величиной I2, составляющей 1,1 г/10 мин, доступный от компании Dow Chemical Company.

Полиуретановый адгезионный материал: продукт под торговым наименованием (PU2A)MOR-FREE™ 698 A (компонент с концевыми изоцианатными группами) и продукт под торговым наименованием (PU2B)MOR-FREE™ C79 (компонент с гидроксильными концевыми группами), каждый из которых доступен от компании The Dow Chemical Company).

Катализатор под торговым наименованием FASCAT™ 9102 представляет собой бутилолово трис-2-этилгексоат, доступный от компании Arkema.

Рицинолеат цинка (660 г/моль) доступен от компании Akor Company.

Продукт под торговым наименованием ATMER™ 163 представляет собой синтетический этоксилированный амин, доступный от компании Croda Polymer Additives. См. также работу авторов M.V. Gonzalez-Rodriquez и сотр., Application of Liquid Chromatography in Polymer Non-ionic Antistatic Additive Analysis, ;журнал J. Sep. Sci., 2010, 33, стр. 3595-3603.

Продукт под торговым наименованием ATMER™ 100 представляет собой сорбитанлаурат, доступный от компании Croda Polymer Additives.

Продукт под торговым наименованием ATMER™ 1010 представляет собой сложный эфир глицерина, доступный от компании Croda Polymer Additives. См. также патентный документ под номером U.S. 5663002.

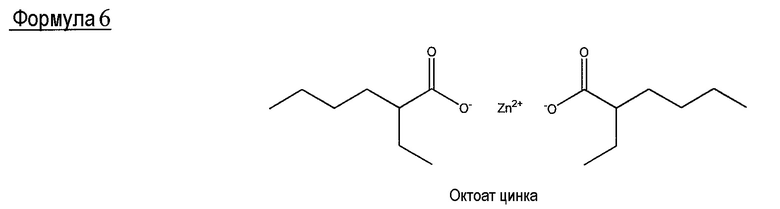

Октоат Цинка (цинк 2-этилгексаноат) представляет собой катализатор отверждения, описываемой стрктурной формулой 6, доступный от компании Shepherd Chemical, Co.

II. Пре-ламинатная заготовка (ПЭ-пленка) - Типичный Алгоритм Операций

Композицию А для ПЭ пленки (однослойная пленка) получают посредством замешивания в сухом виде продукта под торговым наименованием DOWLEX™ 5056NG и маточной смеси добавок (содержащий в своем составе полиолы или катализаторы) при определенных соотношениях смешивания.

Маточную смесь добавок получают посредством замешивания в расплаве на двухшнековом экструдере со скоростью приблизительно 200 оборотов в минуту при температуре расплава, составляющей приблизительно 220°C (430°F). Экструдированную нить охлаждают в воде и измельчают до состояния гранул. Пять процентов от общего объема катализатора или 5% полиола в среде продукта под торговым наименованием DOWLEX™ 5056NG изготовляют отдельно.

ПЭ пленки из композиции А получают с использованием технологической линии по получению пленок методом отливки конструкции Colin. Пленки отливают при температуре расплава, составляющей в диапазоне 200-220°С. Толщина пленки составляла 50 микрометров.

III. Подготовка ламинатного изделия - Типичный алгоритм операций (Пример 1)

Адгезионные материалы разводят этилацетатом до содержания твердого вещества, составляющего приблизительно 40%. Проволочный стержень используют с целью нанесения адгезионного материала на сторону листа, покрытую фольгой (площадью приблизительно 20×30 см), «предварительно изготовленного ламинатного матерала ПЭТ/A1». Полоска бумаги шириной приблизительно 5 см и длиной 20 см накладывается по центру листа с целью образования не подвергнутого ламинированию полосного участка в целях разделения пленок для проведения испытаний на отрыв. Полиэтиленовые пленки подвергают обработке коронным разрядом, а затем ламинируют к покрытой адгезионным материалом алюминиевой фольге посредством обжатия с помощью стального прижимного валка при температуре, составляющей приблизительно 82°C (180°F). Листы ламинатных материалов помещают между двумя стальными пластинами и помещают в герметичную вакуумную печь, содержащую осушитель на основе безводного сульфата кальция, и продувают сухим азотом. В интервалах, указываемых в таблицах, 15 мм (мм) полоски вырезают и подвергают тестированию на продольно-поперечное отслаивание на приборе модели Thwing Albert tester при скорости, составляющей 4 дюйма (10 см)/мин.

Конфигурация ламинатного изделия для Примера 1

Часть преполимера с изоцианатными концевыми группами в составе двухкомпонентного не содержащего растворитель жидкообразного адгезионного материала под торговым наименованием MOR-FREE™ 698A (PU2A) был подвергнут испытанию в качестве отдельного компонента (не смешивающегося с полиольным сореагентом) в целях испытания взаимодействия Пленочного Слоя А с адгезионным материалом (Слой В), характеризующегося высоким изначальным количественным содержанием изоцианата. Адгезионный материал разбавляют этилацетатом приблизительно до 40% содержания твердого вещества. Проволочный стержень используют с целью нанесения адгезионного материала на сторону листа, покрытую алюминиевой фольгой (площадью приблизительно 20×30 см), пленки пре-ламинатного материала, описываемой в Таблице 1. Полоска бумаги шириной приблизительно 5 см и длиной 20 см накладывается по центру листа с целью образования не подвергнутого ламинированию полосного участка в целях разделения пленок для проведения испытаний на отрыв. Адгезионный материал наносят при удельной величине весового расхода, составляющей приблизительно 2,0 г/м2. Полиэтиленовые пленки (приводимая выше Композиция А) подвергают обработке коронным разрядом, а затем ламинируют к покрытой адгезионным материалом алюминиевой фольге посредством обжатия с помощью стального прижимного валка при температуре, составляющей приблизительно 82°C (180°F). Листы ламинатных материалов помещают между двумя стальными пластинами и помещают в герметичную вакуумную печь, содержащую осушитель на основе безводного сульфата кальция, и продувают сухим азотом. В интервалах, указываемых в таблицах ниже, три 15 мм широкие полоски вырезают и подвергают тестированию на продольно-поперечное отслаивание в соответствии со стандартом ASTM D1876 (стандарт ASTM International, Вест Коншохокен, штат Пенсильвания, США) на приборе модели Thwing Albert tester при скорости разведения, составляющей 10 см/мин. ПЭТ/Al пре-ламинатная заготовка удерживается при этом в верхнем (неподвижном) зажиме и исследуемые пленки удерживаются в нижнем (движущемся) зажиме. Посредством испытания измеряют усилие, требуемое для отслаивания полиолефинового слоя (Композиция А) от алюминиевой фольги в составе пре-ламинатного материала. Усилие возрастает по мере отверждения жидкообразного адгезионного материала. Когда адгезионный материал отверждается и при этом развивается достаточная когезионная прочность, полиолефиновая пленка не отслаивается или не отделяется от фольги, но приложенное усилие вызывает растяжение или разрушение полиолефиновой пленки. Данные испытаний на продольно-поперечное отслаивание, приводимые в нижеследующих таблицах, представляют среднее по трем образцам.

IV. Испытание Соединения на Прочность для Примера 1

Аббревиатуры для типа механизма разрушения (ТМР)

Установление соединения при испытании на продольно-поперечное отслаивание (Н/15 мм) с течением времени

Н/15 мм

Н/15 мм

Н/15 мм

Н/15 мм

Н/15 мм

Н/15 мм

DOWLEX™ NG

ТМР за промежуток времени в интервале 2-24 ч представляет собой когезионный механизм разрушения

Образцы 1-3 (Таблица 3) представляют собой Примеры в соответствии с изобретением. Сравнительный образец А представляет собой образец, не содержащий в своем составе полиол. Сравнительный образец В представляет собой образец, не содержащий в своем составе катализатор отверждения. Контрольный образец представляет собой образец, не содержащий в своем составе полиол или не содержащий в своем составе катализатор отверждения. Результаты демонстрируют, что присутствие продукта под торговым наименованием ATMER™ 163 ускоряет установление соединения, по сравнению с контрольной пленкой (не содержащей добавок). По прошествии двух дней адгезионный материал удерживает ламинатный материал вместе, таким образом, что ПЭ растягивается (Образец 1). После продолжительного периода времени (7d) уровень содержания полиола в составе пленки (0,75%) делает возможным смягчение адгезионного материала таким образом, что соединение 7d разрушается по когезионному механизму. Добавка является эффективной при ускорении и завершении процесса отверждения адгезионного материала, но более низкий уровень содержания является предпочтительным для поддержания адгезии в течение более длительного периода. Сравнительный пример В демонстрирует, что аналогичный уровень содержания одного лишь полиола (без третичного катализатора аминового типа) обеспечивает плохую адгезию к полиолефиновому слою. Образцы 2 и 3 демонстрируют, что соли цинка с гидроксильными функциональными группами (рицинолеат цинка) являются эффективным при ускорении процесса установления соединения и более высокий уровень содержания (Образец 3) демонстрирует хорошее соединение (растяжение ПЭ) в течение 2 дней. Контрольная пленка характеризуется слабым соединением и когезионным механизмом разрушения на данный момент времени. На сравнительном образце А (октоат цинка) продемонстрировано, что соль цинка, не содержащая в своей структуре гидроксильные группы, препятствует адгезии к ПЭ пленке (адгезионный материал отверждается на алюминиевом субстрате, но не закрепляется на РЕ).

V. Двухслойная ПЭ Пленка: - Пример 2

Получают двухслойную полиэтиленовую пленку, в которой один слой содержит в своем составе катализатор или смесь катализатора и продукт под торговым наименованием ATMER™ 100, а другой слой не содержит в своем составе добавок. Целью является концентрирование добавок на стороне пленки, которая приходит в контакт с адгезионным материалом. Это может позволять более эффективным образом использовать добавки.

ПЭ пленки в данном примере характеризуются двухслойной структурой, в которой наружный слой содержит в своем составе 33,3 объемных процента (об. %) указываемого герметизирующего слоя, в то время как внутренний слой целиком состоит из продукта под торговым наименованием DOWLEX™ 2045G Polyethylene Resin. Наружный слой изготовляют путем смешивания в сухом состоянии продукта под торговым наименованием DOWLEX™ 2045G Polyethylene Resin и маточной смеси добавок (содержащей в своем составе полиолы или катализаторы) в определенном соотношении смешения. Маточные смеси добавок изготовляют с использованием того же способа, как в Примере 1, за исключением того, что продукт под торговым наименованием DOWLEX™ 2045G Polyethylene Resin используют вместо продукта под торговым наименованием DOWLEX™ 5056NG Polyethylene Resin. Добавками, которые при этом используют, являются продукт под торговым наименованием FASCAT™ 9102 (бутилолово трис-(2-этилгексоат) и продукт под торговым наименованием ATMER™ 100.

Двухслойные ПЭ пленки выделывают с использованием технологической линии по получению пленки методом экструзии с раздувом конструкции Collin. Пленки выделывают при температуре, составляющей в интервале приблизительно 190°С-210°C, величина коэффициента раздува (КР) при этом составляет 2,5. Толщина пленки составляет 50 мкм. Поверхностный слой или наружный слой трубки из пленки, получаемой методом экструзии с раздувом, формируется из маточной смеси добавок, внутренний слой трубки из пленки, получаемой методом экструзии с раздувом, формируется из чистого продукта под торговым наименованием DOWLEX™ 2045 G Polyethylene Resin, и представляет собой несущий слой.

VI. Данные исследований методом рентгеноэлектронной спектроскопии, проводимой на двухслойной пленке

Анализ методом РЭС проводится на спектрометре модели Kratos HSI XPS. Изоляционные образцы относят к переходу С (1s) при 285,0 эВ. Данные спектров обрабатывают с использованием РЭС программного обеспечения для спектрометра модели Kratos.

Данные анализа методом РЭС для двухслойной пленки

Результаты РЭС (Таблица 4) демонстрируют более высокую концентрацию Sn на внешней поверхности пленки, содержащей комбинацию продукта под торговым наименованием ATMER™ 100 и продукта под торговым наименованием FASCAT™ 9102, указывая на синергетический эффект продукта под торговым наименованием ATMER™ 100 и продукта под торговым наименованием FASCAT™ 9102 по отношению к миграции олова в целях более быстрого катализа химической реакции отверждения ПУ.

VII. Изготовление Ламинатного Материла для Примера 2

Два компонента в составе полиуретанового адгезионного материала, продукт под торговым наименованием MOR-FREE™ 698A и сореагент под торговым наименованием MOR-FREE™ C-79 комбинируют в соответствии с рекомендуемым соотношением смешения 100/50 частей по весу. Адгезионную смесь (при комнатной температуре) подают на покрывающее устройство валкового типа пилотного ламинатора модели Polytype (измеренные валки устанавливаются на температуру в интервале 40°С-50°С). Наружный слой (с добавками) полиолефиновой пленки (Композиция А) подвергают обработке коронным разрядом «на одной технологической линии» и адгезионный материал наносят на данный слой при норме подачи, составляющей в интервале 1,6-2,2 г/квадратный метр (г/м2). Данный слой сочетают со вторым полотном (Al сторона преламинатного материала), обжимается и наматывается на финишный валок пилотного ламинатора. Структура ламинатного материала демонстрируется в Таблице 5. Ламинатные материалы выдерживаются при комнатной температуре и влажности. Образцы вырезают из пленок в различные моменты времени и проводят испытания на продольно-поперечное отслаивание, в соответствии с описанием, приводимым в Примере 1. Результаты приводятся в Таблице 6.

Пример 2 Конфигурация ламинатного материала

VIII. Результаты по Оценке Адгезионных Свойств для Примера 2 (Таким же Методом Испытания, как в случае Примера 1)

Таблица 6 демонстрирует, что более низкий уровень содержания полиола не приводит к резкому снижению адгезии, как это может наблюдаться для случая более высоких уровней содержания полиола (Пример 1). Олово-содержащий катализатор является эффективным для целей ускорения процесса установления соединения. Неожиданным образом оказывается, что комбинация катализатора и добавки полиола является наиболее эффективной.

Прочность связи для ПЭ (продукт под торговым наименованием DOWLEX 2045G)

IX. Изготовление Пакетов и Измерение Уровня Содержания ПАА для Примера 2

Уровень содержания первичных ароматических аминов (ПАА), например МДА (метилендифенилдиамина) и ТДА (толуолдиамина/метилфенилен диамина) в составе имитатора пищевого продукта анализируют посредством диазотирования компонентов ПАА таким образом, что концентрация компонентов ПАА может быть определена колориметрическим путем. Ароматические амины, присутствующие в составе исследуемого раствора, подвергают диазотированию в хлоридном растворе, а затем подвергают сочетанию с N-(1-нафтил)-этилендиаминдигидрохлоридом с получением фиолетового раствора. Обогащение цвета осуществляют с использованием экстракционной колонны с фиксированной фазой. Количественное содержание ПАА определяют фотометрическим путем при величине длины волны, составляющей 550 нм. Концентрацию ПАА обозначают как «число эквивалентов гидрохлорида анилина» и приводят в единицах «микрограмм гидрохлорида анилина на 100 мл (или 50 мл) имитатора пищевого продукта на единицу площади 4 дм2 внутренней поверхности пакета (герметизирующий слой)».

Ламинатные материалы получают в соответствии с приводимым выше описанием. Каждый пакет формируют путем разрезания полос, характеризующейся габаритами приблизительно 28 см×16,3 см, из средней секции (по ширине) ламинатного материала. Каждую полосу сворачивают с целью формирования поверхности, характеризующейся габаритами 14 см×16,3 см, а край свернутого ламинатного материала заплавляют приблизительно на 1 см вдоль каждого открытого продольного края свернутой полосы с целью формирования пакета, характеризующегося габаритами 14 см×14,3 см, за исключением заплавленного края. Пленочная структура стенки пакета, следующей от внутреннего слоя к наружному слою, является следующей: структура внешней многослойной пленки (ПЭ пленка/ПУ Адгезионный Материал/Внешний преламинатный материал (Al-Адгезионный материал-ПЭТ)). Оборудование, используемое для заплавления краев, представляет собой прибор модели Sencorp 12ASL/1. Условиями, при которых проводится уплотнение ламинатных материалов на ПЭ основе являются 2,8 бар при 160°C.

Четыре пакета (два заготовочных и два испытательных пакета), площадь внутренней поверхности каждого из которых составляет приблизительно 14,0 см×14,3 см, используются для случая каждой пленки согласно изобретению в данном исследовании. Каждый чехол формируется по прошествии двух дней с момента формирования соответствующего ламинатного материала. По два испытательных чехла на каждый день и по два заготовочных чехла на каждый день получают из каждого ламинатного материала. Перед процедурой формирования чехла, ламинатный материал выдерживают при комнатной температуре в атмосфере окружающей среды. Каждый пакет заполняют 100 мл 3% водного раствора уксусной кислоты (то есть, имитатором пищевого продукта). Данные пакеты хранят при 70°С в печи с воздушной циркуляцией в течение двух часов. После охлаждения тестового раствора (содержимое пакета) до комнатной температуры 100 мл испытуемого раствора смешивают с 12,5 мл раствора соляной кислоты (1N) и 2,5 мл раствора нитрита натрия (0,5 г в 100 мл раствора), и проводят взаимодействие при данных условиях между содержимым в течение десяти минут. Добавляют сульфамат аммония (5 мл; 2,5 г на 100 мл водн. раствора) и проводят взаимодействие при данных условиях в течение десяти минут. Добавляют связывающий агент (5 мл; 1 г N-(1-нафтил)-этилендиамин дигидрохлорида на 100 г водного раствора) проводят взаимодействие при данных условиях в течение 120 минут. После каждого добавления получаемую в результате смесь перемешивают стеклянной палочкой. Для «заготовочных пакетов» 100 мл испытательного раствора перемешивают с получающимися реагентами, в соответствии с приводимым выше описанием, за исключением нитрита натрия. Раствор концентрируют путем элюирования через СОД колонку твердофазной экстракции (обратимая фаза на основе СОД, С18-эндкепированная) и поглощение измеряют при помощи прибора модели EVOLUTION 300 Spectrophotometer (производства компании Thermo-Fisher Company). Колонку промывают при помощи, 12 мл метанола, затем 12 мл элюирующего растворителя, а затем 12 мл водного раствора соляной кислоты (0,1 N). Каждый производный образец вносится к колонку с использованием стеклянного стакана, который заранее дважды промывают 3 мл водного раствора соляной кислоты (0,1 N). Колонку подключают к вакууму (приблизительно 127 мм рт. ст.) и проводят вытяжку с целью удаления всех смывок, в течение одной минуты. Затем 5 мл элюирующего растворителя вносят в колонку, и данную стадию повторяют до тех пор, пока не набирается 10 мл элюента. Поглощение (абсорбцию) элюента измеряют в 5 см кювете при длине волны 550 нм. В целях определения концентрации ПАА, поглощение продукта реакции измеряют при 550 нм, в 5 см кювете, против пустого раствора реагента и серии стандартов с известными концентрациями гидрохлорида анилина, которые обрабатывают параллельно.

В Таблице 7 демонстрируются результаты испытания на содержание ПАА. Опять же, данные результаты указывают на то, что продукт под торговым наименованием FASCAT™ 9102 является эффективным для целей снижения содержания ПАА, обнаруживаемого в данный момент времени. Но, комбинация продукта под торговым наименованием FASCATТ 9102 и продукта под торговым наименованием ATMER™ 100 дает лучшие результаты, чем каждый из них в отдельности.

Данные по Разложению ПАА для ПЭ (Двух-Слойная Пленка на основе продукта под торговым наименованием DOWLEX 2045G)

Настоящее изобретение не ограничивается вариантами осуществления и иллюстрациями, содержащимися в данном документе, но включают в себя модифицированные формы данных вариантов осуществления, в том числе фрагменты вариантов осуществления и комбинаций элементов различных вариантов осуществления, что входит в объем прилагаемой формулы изобретения.

Изобретение относится к многослойным модифицированным пленкам на этиленовой основе. Многослойная пленка содержит по меньшей мере два слоя - пленочный слой, формируемый из композиции полимера на этиленовой основе – линейного полиэтилена низкой плотности с плотностью 0,90-0,93 г/см3 и индексом текучести расплава 0,5-2,0 г/10мин и катализатора отверждения, содержащего гидроксильную группу и органическую соль металла; и пленочный слой, формируемый из композиции, содержащей в своем составе изоцианатсодержащее соединение. Изобретение позволяет получать качественную пленку, отверждаемую достаточно небольшое время. 2 н. и 7 з.п. ф-лы, 7 табл., 1 ил.

.

1. Многослойная пленка, содержащая в своем составе по меньшей мере два слоя А и В:

А. Пленочный слой, формируемый из композиции А, содержащей в своем составе по меньшей мере следующие компоненты:

полимер на этиленовой основе,

катализатор отверждения, содержащий в своем составе по меньшей мере одну гидроксильную группу и по меньшей мере одну органическую соль металла; и

В. Пленочный слой В, формируемый из композиции B, содержащей в своем составе по меньшей мере одино изоцианатсодержащее соединение; и

где полимер на этиленовой основе представляет собой линейный полиэтилен низкой плотности, имеющий плотность от 0,90 до 0,93 г/см3, измеренную в соответствии со стандартом ASTM D-792, и индекс текучести расплава от 0,5 до 2 г/10 мин, измеренный в соответствии со стандартом ASTM D-1238 (190°С/2,16 кг), и

в котором пленочный слой А находится в контакте с пленочным слоем B.

2. Пленка по п.1, в которой катализатор отверждения представляет собой кислоту Льюиса, основание Льюиса или же их сочетание.

3. Пленка по п.1, в которой катализатор отверждения представляет собой по меньшей мере одно из Bi, Pb, Sn, Ti, Fe, Sb, U, Cd, Co, Th, Al, Hg, Zn, Ni, V, Ce, MgO, BaO, Na, K или Li в сочетании с пиронами, лактамами или карбоновыми кислотами.

4. Пленка по п.1, в которой катализатор отверждения представляет собой бутилстанновую кислоту, бутилолово трис-2-этилгексоат или рицинолеат цинка.

5. Пленка по п.1, в которой количественное содержание катализатора отверждения в составе композиции А составляет в интервале 10-10000 ч.м. в расчете на общую массу композиции А.

6. Пленка по п.1, в которой изоцианатсодержащее соединение в составе композиции В представляет собой по меньшей мере одно из ароматического диизоцианата, алифатического диизоцианата, циклоалифатического диизоцианата или их комбинаций.

7. Пленка по п. 1, дополнительно содержащая в своем составе пленочный слой C, который находится в контакте с пленочным слоем B.

8. Изделие, содержащее пленку по любому из предшествующих пунктов.

9. Пленка по п.7, в которой пленочный слой С включает полиэтилентерефталат или металлическую фольгу.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| JP 2011016232 A, 27.01.2011 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 5698317 A1, 16.12.1997 | |||

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ ИЛИ ШЛАМОВ | 2003 |

|

RU2225762C1 |

| JP 2007062384 A, 15.03.2007 | |||

| RU 2006106822 A, 20.09.2007 | |||

| УПАКОВОЧНЫЙ МАТЕРИАЛ И УПАКОВОЧНЫЙ КОНТЕЙНЕР, ИЗГОТОВЛЕННЫЙ ИЗ НЕГО (ВАРИАНТЫ) | 1994 |

|

RU2128137C1 |

Авторы

Даты

2018-02-21—Публикация

2013-08-28—Подача