Область техники

Данное изобретение относится к поликарбонатным смолам и способам их получения, более конкретно, к поликарбонатным смолам с пониженным количеством летучих примесей, таких как фенолы, и способам получения таких поликарбонатных смол.

Уровень техники

Поликарбонатные смолы имеют превосходные механические свойства, такие как тепловая или ударная стойкость, а также высокая размерная стабильность и прозрачность, и поэтому применяются во множестве областей.

Для получения поликарбонатных смол, как известно, наиболее часто применяются способ плавления (способ переэтерификации) и фосгеновый способ (способ межфазной полимеризации), но любой из этих способов дает всего лишь неочищенную поликарбонатную смолу, которая содержит такие летучие примеси, как непрореагировавшие исходные материалы, продукты с низкой молекулярной массой и растворитель реакции. Типовым примером таких продуктов с низкой молекулярной массой являются фенолы в способе плавления. В способе плавления фенолы, полученные реакцией переэтерификации, выпаривают при пониженном давлении, но в результате установления равновесия между жидкой и газообразной фазами реакции фенолы остаются в реакционном растворе и, как следствие, содержатся в полученной поликарбонатной смоле.

Известны следующие способы получения поликарбонатных смол удалением летучих примесей: способ, в котором, например, поликарбонатную смолу плавят и экструдируют в гранулы, азот или воду подают в отсек для смешивания материала экструдера для проведения обработки при пониженном давлении (Патентные документы 1 и 2); способ, в котором добавляют насыщенный алифатический углеводород или ароматический углеводород (Патентные документы 3 и 4); способ, в котором двуокись углерода подают в сжатом состоянии, и обработку проводят при пониженном давлении (Патентный документ 5); и способ, в котором с помощью многостадийного экструдера с устройством удаления газов поликарбонатную смолу и воду смешивают при пониженном давлении от 0,3 до 10 МПа для проведения обработки при пониженном давлении (Патентный документ 6).

Патентный документ 1: Опубликованная заявка на патент Японии (KOKAI) №9-59367.

Патентный документ 2: Опубликованная заявка на патент Японии (KOKAI) №9-59368.

Патентный документ 3: Опубликованная заявка на патент Японии (KOKAI) №9-67433.

Патентный документ 4: Опубликованная заявка на патент Японии (KOKAI) №9-157375.

Патентный документ 5: Опубликованная заявка на патент Японии (KOKAI) №2000-302879.

Патентный документ 6: Опубликованная заявка на патент Японии (KOKAI) №2001-31753.

Описание изобретения

Объектом данного изобретения являются поликарбонатные смолы со значительно сниженным содержанием таких летучих примесей, как фенолы, и способы получения таких поликарбонатных смол.

При решении указанной выше проблемы авторы данного изобретения сделали неожиданные открытия, указанные ниже.

(1) При производстве поликарбонатных смол в общем, на выходе из экструдера устанавливается полимерный фильтр, на стадии гранулирования, для удаления нежелательных примесей, таких как «рыбий глаз». На этой стадии, с другой стороны, фенолы регенерируются в полимерном фильтре. Такая регенерация фенолов связана с каталитическим действием металлических компонентов полимерного фильтра и разрушением сложных диэфиров карбоновой кислоты под действием тепла, выделяемым при резке в полимерном фильтре. Поэтому, даже если для удаления летучих примесей применяют экструдер с устройством для удаления газов, полимерный фильтр не способен полностью использовать свои возможности по удалению фенолов, которые остаются в виде летучих примесей в продукте, что делает практически невозможным получение поликарбонатной смолы, в которой содержание фенола понижено до удовлетворительного уровня.

(2) При производстве поликарбонатной смолы из дигидрокси соединения и сложного диэфира карбоновой кислоты способом переэтерификации с применением аппарата для производства поликарбонатной смолы, содержащего, по крайней мере, один реактор и, по крайней мере, один экструдер, если применяются определенные температурные условия в экструдере, возможно подавлять реакцию разложения поликарбонатной смолы для эффективного удаления летучих примесей, и более того, может быть получена новая поликарбонатная смола, которая не известна в данной области техники в настоящее время.

Данное изобретение было получено в результате дальнейших исследований на основе указанных выше открытий и оно воплощено следующим образом.

В первом аспекте данного изобретения представлена ароматическая поликарбонатная смола, которую получают реакцией переэтерификации ароматического дигидрокси соединения и сложного диэфира карбоновой кислоты и которая удовлетворяет следующий условиям (1)-(3):

(1) средневязкостная молекулярная масса составляет от 13000 до 30000;

(2) количество остаточного ароматического моногидрокси соединения и количество остаточного ароматического дигидрокси соединения в смоле, каждое, не превышает 20 ч./млн; и

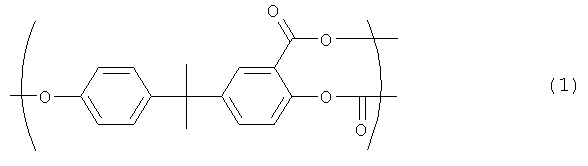

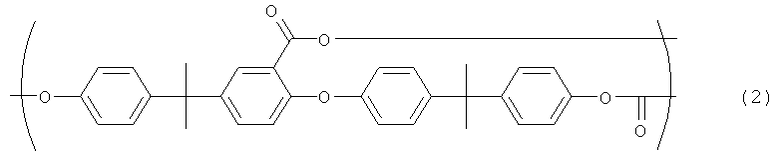

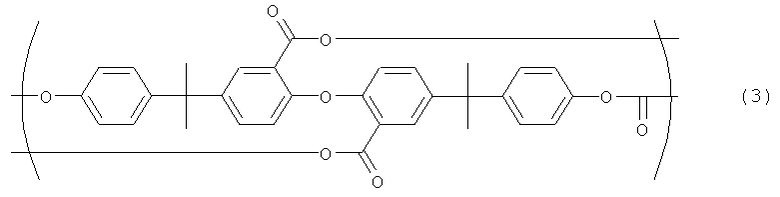

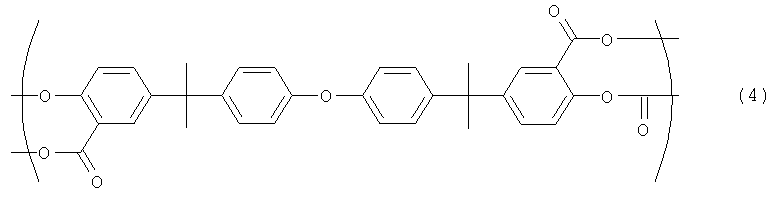

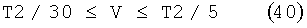

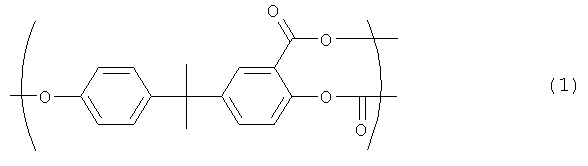

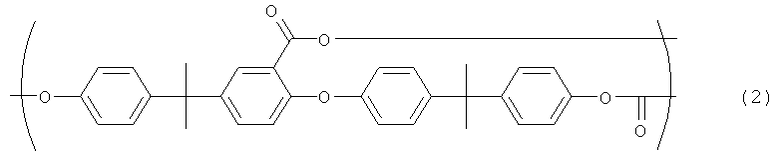

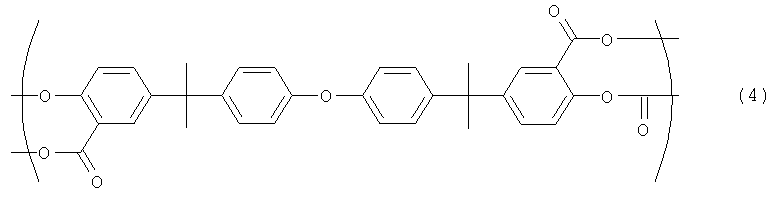

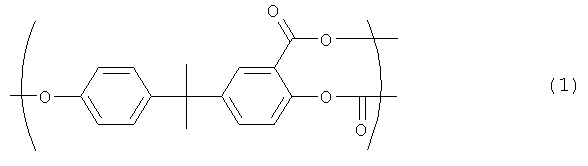

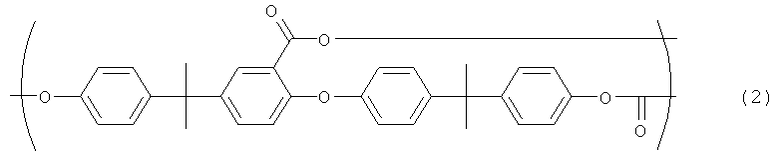

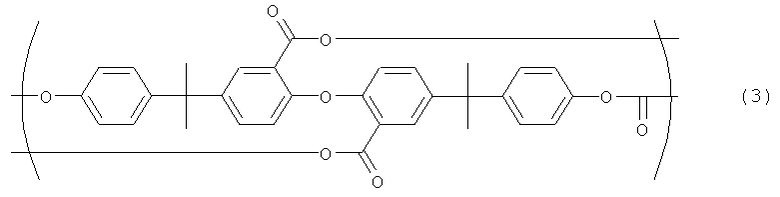

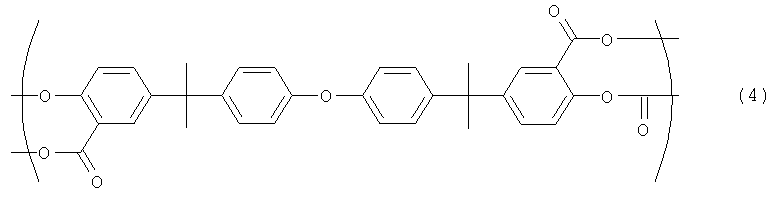

(3) смола содержит, по крайней мере, одну из структурных единиц, имеющих представленные ниже формулы (1)-(5), и общее количество таких структурных единиц составляет от 1000 до 6000 ч./млн.:

Во втором аспекте данного изобретения представлен способ получения поликарбонатной смолы с пониженным содержанием летучих примесей через обработку поликарбонатной смолы, содержащей летучие примеси, в расплаве для удаления летучих веществ, где указанное удаление летучих веществ в расплаве из смолы проводят после пропускания смолы через полимерный фильтр.

В третьем аспекте данного изобретения представлен способ получения поликарбонатной смолы из дигидрокси соединения и сложного диэфира карбоновой кислоты способом переэтерификации с применением аппарата для производства поликарбонатной смолы, содержащего, по крайней мере, один экструдер, в котором, если температура смолы на входе в экструдер составляет Т1 (°С) и температура смолы на выходе из экструдера составляет Т2 (°С), Т2 не выше 370°С и ΔТ, полученная следующим уравнением (I), не выше 70°С:

ДТ=Т2-Т1 (I)

Сущность настоящего изобретения

В соответствии с данным изобретением представлены поликарбонатные смолы, в которых значительно снижено содержание таких летучих примесей, как фенолы, и способ получения таких поликарбонатных смол.

Подробное описание данного изобретения представлено ниже.

Сначала, для удобства объяснения, описаны способы получения поликарбонатных смол в соответствии с данным изобретением.

В данном изобретении поликарбонатную смолу получают переэтерификацией из дигидрокси соединения и сложного диэфира карбоновой кислоты. Применение способа переэтерификации дает возможность получить поликарбонатные смолы с регулируемым количеством концевых ОН групп.

Дигидрокси соединения, которые могут применяться в качестве исходного материала в соответствии с данным изобретением, включают, например, бис(гидроксиарил)алканы, такие как 2,2-бис(4-гидроксифенил)пропан (также называемый бисфенол А), 2,2-бис(3,5-дибром-4-гидроксифенил)пропан (также называемый тетрабромбисфенол А), бис(4-гидроксифенил)метан, 1,1-бис(4-гидроксифенил)этан, 2,2-бис(4-гидроксифенил)бутан, 2,2-бис(4-гидроксифенил)октан, 2,2-бис(4-гидрокси-3-метилфенил)пропан, 1,1-бис(3-трет-бутил-4-гидроксифенил)пропан, 2,2-бис(4-гидрокси-3,5-диметилфенил)пропан, 2,2-бис(3-бром-4-гидркосифенил)пропан, 2,2-бис(3,5-дихлор-4-гидроксифенил)пропан, 2,2-бис(3-фенил-4-гидроксифенил)пропан, 2,2-бис(3-циклогексил-4-гидроксифенил)пропан, 1,1-бис(4-гидроксифенил)-1-фенилэтан, бис(4-гидроксифенил)дифенилметан, 2,2-бис(4-гидроксифенил)-1,1,1-трихлорпропан, 2,2-бис(4-гидроксифенил)-1,1,1,3,3,3-гексахлорпропан и 2,2-бис(4-гидроксифенил)-1,1,1,3,3,3-гексафторпропан; бис(гидроксиарил)циклоалканы, такие как 1,1-бис(4-гидроксифенил)циклопентан, 1,1-бис(4-гидроксифенил)циклогексан и 1,1-бис(4-гидроксифенил)-3,3,5-триметилциклогексан; бисфенолы, имеющие кардоструктуру, такие как 9,9-бис(4-гидроксифенил)флуорен и 9,9-бис(4-гидрокси-3-метилфенил)флуорен; дигидроксидиариловые эфиры, такие как 4,4'-дигидроксидифениловый эфир и 4,4'-дигидрокси-3,3'-диметилдифениловый эфир; дигидроксидиарилсульфиды, такие как 4,4'-дигидроксидифенилсульфид и 4,4'-дигидрокси-3,3'-диметилдифенилсульфид; дигидроксидиарилсульфоксиды, такие как 4,4'-дигидроксидифенилсульфоксид и 4,4'-дигидрокси-3,3'-диметилдифенилсульфоксид; дигидроксидиарилсульфоны, такие как 4,4'-дигидроксидифенилсульфон и 4,4'-дигидрокси-3,3'-диметилдифенилсульфон; гидрохинон, резорцин, 4,4'-дигидроксидифенил и подобные. Из этих соединений предпочтительными являются бис(4-гидрокосифенил)алканы, и особенно предпочтительным является бисфенол А в точки зрения ударной прочности. Соединения, полученные объединением одного или более сульфонатов тетраалкилфосфония с указанными выше дигидрокси соединениями, также могут применяться для улучшения устойчивости к горению. Эти дигидрокси соединения могут применяться в виде композиции двух или более из них.

В способе плавления возможно получать разветвленную поликарбонатную смолу тщательной регулировкой температуры реакции и количества применяемого катализатора. Также, в качестве части дигидрокси соединений, могут применяться полигидрокси соединения, такие как фторглюцин, 4,6-диметил-2,4,6-трис(4-гидроксифенил)гептен-2,4,6-диметил-2,4,6-трис(4-гидроксифенил)гептан, 2,6-диметил-2,4,6-трис(4-гидроксифенил)гептен-3,1,3,5-трис(4-гидроксифенил)бензол и 1,1,1-три(4-гидроксифенил)этан; 3,3-бис(4-гидроксиарил)оксииндол (также называемый изатинбисфеннол), 5-хлоризатин, 5,7-дихлоризатин, 5-бромизатин и подобные, в качестве разветвляющего агента.

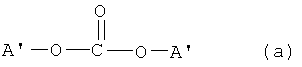

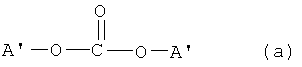

В качестве сложных диэфиров карбоновой кислоты, применяемых в качестве другого исходного материала, могут применяться соединения, представленные следующей общей формулой (а).

В указанной выше формуле (а) А' является линейной, разветвленной или циклической одновалентной углеводородной группой с количеством атомов углерода от 1 до 10, которые могут быть замещены. Две А' могут быть одинаковыми или отличаться друг от друга. Примеры заместителей на А' включают атомы галогена, C1-10алкильные группы, C1-10алкоксигруппы, фенильные группы, феноксигруппы, виниловые группы, цианогруппы, сложные эфирные группы, амидные группы и нитрогруппы.

Примеры сложных диэфиров карбоновой кислоты включают дифенилкарбонат, замещенные дифенилкарбонаты, такие как дитолилкарбонат, и диалкилкарбонаты, такие как диметилкарбонат, диэтилкарбонат и ди-трет-бутилкарбонат. Среди этих сложных диэфиров предпочтительны дифенилкарбонат (который может быть далее обозначен аббревиатурой ДФК) и замещенный дифенилкарбонат. Такие сложные диэфиры карбоновой кислоты могут применяться в виде смеси двух или более из них.

Указанные сложные диэфиры карбоновой кислоты могут быть частично замещены дикарбоновыми кислотами или сложными эфирами дикарбоновой кислоты в количестве, не превышающем 50 мол.%, предпочтительно, не превышающем 30 мол.%. Типичные примеры дикарбоновых кислот и сложных эфиров дикарбоновой кислоты включают терефталевую кислоту, изофталевую кислоту, дифенилтерефталат и дифенилизофталат. Если сложные диэфиры карбоновой кислоты замещены такими дикарбоновыми кислотами или сложными эфирами дикарбоновой кислоты, могут быть получены сложные полиэфиркарбонаты.

В способе переэтерификации сложный диэфир дикарбоновой кислоты (который включает указанные выше замещенные дикарбоновые кислоты и сложные эфиры дикарбоновой кислоты, так же далее по тексту) применяют в избытке дигидрокси соединения. Более определенно, соотношение (молярное соотношение) сложного диэфира карбоновой кислоты к дигидрокси соединению составляет от 1,00 до 1,30, предпочтительно, от 1,01 до 1,20, более предпочтительно, от 1,03 до 1,20. Если это молярное соотношение является слишком маленьким, видна тенденция к увеличению концевых ОН групп в полученной поликарбонатной смоле, что ухудшает тепловую стойкость полученной смолы. С другой стороны, если указанное молярное соотношение слишком высокое, возникает тенденция к снижению скорости реакции переэтерификации, что затрудняет получение поликарбонатной смолы, имеющей желаемую молекулярную массу. Также, в этом случае, остаточное количество сложного диэфира карбоновой кислоты в смоле увеличивается, что может вызвать появление неприятного запаха во время формования смолы или после ее формования в продукт.

В общем, возможно получать поликарбонат, имеющий желаемую молекулярную массу и желаемое количество концевых гидроксигрупп регулированием соотношения смешиваемых сложного диэфира карбоновой кислоты и дигидрокси соединения, и степени снижения давления в реакции. В качестве более положительного метода отдельно добавляют ингибитор концевой полимеризации в процессе реакции. В качестве таких ингибиторов концевой полимеризации применяют одновалентные фенолы, одновалентные карбоновые кислоты, сложные диэфиры карбоновой кислоты и подобные. Количество концевых гидроксильных групп оказывает значительное влияние на тепловую стойкость, гидролитическую стойкость, цветовой тон и другие качества получаемого поликарбоната. Количество концевых гидроксильных групп, хотя и зависит от цели применения продукта, обычно составляет не более 1000 ч./млн, предпочтительно, не более 700 ч./млн, для получения продукта с практичными свойствами.

Обычно катализатор переэтерификации применяют в способе переэтерификации. Катализатор переэтерификации, применяемый в соответствии с данным изобретением, не определен конкретно, но предпочтительно применяют соединения щелочного металла и/или щелочноземельного металла. Также возможно применять щелочные соединения, такие как щелочные соединения бора, щелочные соединения фосфора, щелочные соединения аммония и соединения аминового типа, в качестве вспомогательных веществ. Из таких катализаторов переэтерификации с точки зрения практичности предпочтительными являются соединения щелочного металла. Такие катализаторы переэтерификации могут применяться в виде сочетания двух или более из них. Количество катализатора(ов) переэтерификации, применяемое в соответствии с данным изобретением, обычно составляет от 1×10-9 до 1×10-1, предпочтительно от 1×10-7 до 1×10-3, более предпочтительно, от 1×10-7 до 1×10-5.

Соединения щелочного металла, применяемые в качестве катализатора переэтерификации в соответствии с данным изобретением, включают такие неорганические соединения щелочного металла, как гидроксиды, карбонаты и гидрокарбонаты щелочных металлов, и такие органические соединения щелочного металла, как соли щелочных металлов со спиртами (или фенолами) и органокарбоновыми кислотами. Указанные в данном описании щелочные металлы включают, например, литий, натрий, калий, рубидий и цезий. Из таких соединений щелочного металла предпочтительные соединения цезия, особенно карбонат цезия, гидрокарбонат цезия и гидроксид цезия.

Реакция переэтерификации дигидрокси соединения и сложного диэфира карбоновой кислоты может проводиться согласно следующему способу.

Во-первых, на стадии получения исходной смеси смешанный расплавленный раствор исходных материалов получают в атмосфере такого инертного газа, как азот или аргон, с применением периодических, полупериодических или непрерывных смесителей. Если, например, бисфенол А применяют в качестве дигидрокси соединения и дифенилкарбонат в качестве сложного диэфира карбоновой кислоты, температура смешивания в расплаве обычно составляет от 120 до 180°С, предпочтительно от 125 до 160°С.

Затем, на стадии поликонденсации, проводят реакцию между дигидрокси соединением и сложным диэфиром карбоновой кислоты. Такую реакцию переэтерификации проводят непрерывно, обычно в две или более стадий, предпочтительно, по 3-7 многостадийной схеме. Конкретные условия реакции для каждого смесителя включают от 150 до 320°С, от нормального до пониженного давления 0,01 Торр (1,3 Па) и от 5 до 150 минут времени пребывания.

В каждом многостадийном реакторе для эффективного удаления фенолов, образующихся в качестве побочного продукта в ходе реакции поликонденсации, из системы применяют постепенное повышение температуры и глубины вакуума в пределах определенных выше условий реакции, где конечная глубина вакуума достигает 2 Торр (266,6 Па) или ниже. Это делает возможным проведение реакции поликонденсации в расплаве с удалением таких побочных продуктов, как ароматические гидроксисоединения. Для предотвращения ухудшения качества, такого как цветовой тон полученной поликарбонатной смолы, целесообразно поддерживать температуру настолько низкой, и время пребывания настолько коротким, насколько они могут быть в указанных выше пределах.

В качестве дезактиватора катализатора в поликарбонате, полученном реакцией переэтерификации, применяются соединения, способные нейтрализовать применяемый катализатор, например, могут применяться серосодержащие кислые соединения или их производные. Нейтрализующее катализатор соединение обычно применяют в количестве от 0,5 до 10 эквивалентов, предпочтительно, от 1 до 5 эквивалентов к щелочному металлу, содержащемуся в катализаторе. Также, соотношение нейтрализующего катализатор соединения к поликарбонату составляет обычно от 1 до 100 ч./млн, предпочтительно от 1 до 20 ч./млн.

Средневязкостная молекулярная масса полученных поликарбонатных смол, хотя и не определена конкретно, обычно находится в диапазоне от 13000 до 30000, предпочтительно, от 20000 до 30000, более предпочтительно, от 23000 до 30000. Если средневязкостная молекулярная масса превышает 30000, может ухудшаться жидкотекучесть при формовании, и если она составляет менее 13000, могут быть ухудшены технологические свойства. Средневязкостная молекулярная масса, показанная в данном описании, является значением, определенным на основе вязкости раствора, измеренной при 20°С с применением метиленхлорида в качестве растворителя.

<Первый способ производства>

В данном изобретении представлен способ получения поликарбонатных смол с пониженным содержанием летучих примесей удалением летучих продуктов в расплаве из поликарбонатных смол, содержащих летучие примеси, отличающийся тем, что удаление летучих продуктов в расплаве проводят после пропускания поликарбонатной смолы через полимерный фильтр.

Полимерный фильтр, применяемый в соответствии с данным изобретением, представляет собой фильтр, способный удалять посторонние примеси, существующие в поликарбонатной смоле. Возможно применять различные известные типы фильтра, такие как тип «свечка», гофрированный тип, типа листового диска и т.д., но особенно предпочтительным является полимерный фильтр типа листового диска. Фильтр типа листового диска обычно содержит одну или более сетку из плетеной проволоки в виде диска с различным размером проволоки и отверстий, где указанные проволочные сетки размещены друг над другом слоями. Типы плетения, применяемые в соответствии с данным изобретением, включают, например, полотняное плетение, диагональное переплетение, простое голландское плетение и диагональное голландское плетение. Сетка может быть нетканой. В качестве материала для сетки обычно применяют материалы из нержавеющей стали, такие как SUS-316 и SUS-316L, но также возможно применять спеченные материалы и смолы. Абсолютная точность фильтрации, требуемая в соответствии с данным изобретением, обычно составляет от 0,5 до 50 мкм, предпочтительно, от 0,5 до 20 мкм.

Способ удаления летучих продуктов в расплаве конкретно не определен в соответствии с данным изобретением. Различные способы могут быть использованы для проведения этой обработки, например, способ, в котором применяется экструдер с устройством для удаления газов, способ с применением пленочного испарителя и способ, в котором исходные материалы плавят и перемешивают в смесителе. В этом изобретении предпочтительно применять способ с применением экструдера с устройством для удаления газов или способа с применением пленочного испарителя, особенно первый.

В качестве экструдера с устройством для удаления газов может применяться, например, одно- или многочервячный экструдер с устройством для удаления газов, предпочтительно, двухчервячный экструдер вытесняющего действия с червяками, находящимися в зацеплении. Червяки могут вращаться либо в одном направлении, либо в противоположных направлениях. Также, количество воздушных каналов не ограничено, но обычно такие количества тщательно выбирают от 1 до 10. Температуру смолы в экструдере измеряют термометрами, расположенными в центре и на выходе из каждого цилиндра экструдера. Термометры для смолы отрегулированы так, чтобы отмечать максимальную температуру, зарегистрированную во время процесса. В качестве термометра предпочтительно применяют термопару или инфракрасный термометр контактного типа. Смола, подаваемая в экструдер, может быть либо в расплавленном состоянии, либо в форме гранул.

В данном изобретении поликарбонатная смола, которая уже гранулирована в экструдере, оборудованном полимерным фильтром на выходе, может применяться в качестве исходного материала и может быть экструдирована в расплаве для удаления летучих примесей до формования. Однако предпочтительно проводить экструзию в расплаве для удаления летучих примесей с помощью системы, содержащей полимерный фильтр, расположенный между парой экструдеров с устройством для удаления газов, соединенных в ряд друг с другом трубками. В этом случае расположение полимерного фильтра не ограничено; он может быть расположен, например, на выходе из первого экструдера с устройством для удаления газов, посередине трубки, связывающей экструдеры, или на выходе из последнего экструдера с устройством для удаления газов.

Предпочтительно применять экструдер с червяками, вращающимися в одном направлении, в качестве первого экструдера с устройством для удаления газов, и экструдер с червяками, вращающимися в противоположных направлениях, в качестве последнего экструдера с устройством для удаления газов. В основном, экструдер, имеющий червяки, расположенные для вращения в одном направлении, разработан для облегчения операции смешивания, а экструдер, имеющий червяки, расположенные для вращения в противоположных направлениях, предназначен для облегчения операции пластикации. Однако с точки зрения удаления летучих примесей, то есть, учитывая эффект удаления летучих примесей, предпочтителен экструдер с червяками, вращающимися в противоположных направлениях, так как он отличается способностью к восстановлению поверхности, причем наиболее предпочтительным является экструдер с частично зацепляющимися червяками. В общем, однако, существует множество случаев, в которых необходимо добавление в экструдер различных типов добавок, более удобно применять экструдер с червяками, вращающимися в одном направлении, у которого меньше диапазон диспергируемости или скорости экструзии. Поэтому важно создать структуру, которая наилучшим образом использует характеристики соответствующих типов экструдеров и которая делает возможным получение высококачественного продукта.

Температура расплавленной смолы в последнем экструдере с устройством для удаления газов предпочтительно ниже, чем в первом экструдере с устройством для удаления газов. Температура расплавленной смолы предпочтительно имеет наименьшее возможное значение, так как необходимо подавлять регенерацию фенолов вследствие разложения полимера или сложного диэфира карбоновой кислоты для эффективного удаления летучих примесей. Необходимо отметить, однако, что в случае, в котором полимерный фильтр установлен в первом экструдере с устройством для удаления газов, если температура смолы значительно понижена, хотя и возможно подавлять разложение полимера или сложного диэфира карбоновой кислоты, перепад давлений после прохождения через полимерный фильтр резко повышается, что может повредить полимерный фильтр. Также, если в экструдер подают добавки, низкая температура смолы влияет на ухудшение смешиваемости и/или диспергируемости материалов из-за повышенной вязкости смолы. Следовательно, температура расплавленной смолы (Т1) в первом экструдере с устройством для удаления газов устанавливают обычно на уровне от 200 до 400°С, предпочтительно, от 250 до 380°С, а температуру расплавленной смолы (Т2) в последнем экструдере с устройством для удаления газов устанавливают обычно на уроне от 200 до 350°С, предпочтительно, от 220 до 330°С, и разность между Т1 и Т2 обычно составляет от 1 до 100°С, предпочтительно, от 1 до 50°С.

Время пребывания расплавленной смолы (θ1) в последнем экструдере с устройством для удаления газов предпочтительно устанавливают меньше, чем время пребывания расплавленной смолы (θ2) в первом экструдере с устройством для удаления газов. С точки зрения удаления летучих примесей более короткое время пребывания расплавленной смолы является более предпочтительным для разложения указанного полимера или сложного диэфира карбоновой кислоты. С другой стороны, в случае, если различные типы добавок добавляют в первый экструдер с устройством для удаления газов, короткое время пребывания ухудшает диспергируемость. Поэтому предпочтительно не добавляют какие-либо добавки и, тем самым, сокращают время пребывания в последнем экструдере с устройством для удаления газов для достижения максимальной степени удаления летучих примесей. Время пребывания расплавленной смолы (θ1) в первом экструдере с устройством для удаления газов обычно составляет от 0,1 до 60 минут, предпочтительно, от 1 до 30 минут, в то время как время пребывания расплавленной смолы (θ2) в последнем экструдере с устройством для удаления газов обычно составляет от 0,1 до 60 минут, предпочтительно, от 0,5 до 20 минут, и разница между θ1 и θ2 обычно составляет от 0,1 до 30 минут, предпочтительно от 1 до 10 минут. Время пребывания может варьироваться изменением длины цилиндра экструдера с устройством для удаления газов.

Давление в устройстве для удаления газов в последнем экструдере с устройством для удаления газов предпочтительно устанавливают ниже, чем в первом экструдере с устройством для удаления газов. Было решено, что более низкое давление в устройстве для удаления газов является предпочтительным для удаления летучих примесей, то есть для улучшения эффективности удаления летучих веществ. Было обнаружено, однако, что удаление фенолов, в частности, сильно зависит от температуры расплавленной смолы, и даже при понижении давления в устройстве для удаления газов при высокой температуре смолы, хотя содержание сложного диэфира карбоновой кислоты может быть снижено, содержание фенолов значительно повышается. Поэтому, снижая температуры расплавленной смолы и давления в устройстве для удаления газов в последнем экструдере с устройством для удаления газов, возможно повышать эффективность удаления фенола. Давление в устройстве для удаления газов (Р1) в первом экструдере с устройством для удаления газов обычно составляет от 0,01 до 100 кПа, предпочтительно от 0,1 до 70 кПа, а давление в устройстве для удаления газов (Р2) в последнем экструдере с устройством для удаления газов обычно составляет от 0,001 до 80 кПа, предпочтительно, от 0,01 до 50 кПа, и разница между Р1 и Р2 составляет обычно от 0,01 до 100 кПа, предпочтительно, от 0,1 до 80 кПа.

В данном изобретении предпочтительно использовать воду в качестве вспомогательного соединения для удаления летучих веществ. Вода, подаваемая в экструдер, не является предметом каких-либо ограничений, пока она не начинает оказывать влияние на качество получаемых поликарбонатных смол, но применение воды с низкой электропроводностью является предпочтительным. Электропроводность воды, применяемой в соответствии с данным изобретением, обычно не превышает 1 мС/см, предпочтительно, не выше 1 мкС/см. Основной целью введения вспомогательного соединения для их удаления является ускорение удаления летучих веществ с одновременным стимулированием диффузии летучих примесей с поверхностного слоя через снижение парциального давления летучих примесей, что характерно для испарения вспомогательного соединения для удаления летучих веществ или его азеотропного действия. Необходимо отметить, однако, что слишком незначительное добавление вспомогательного соединения для удаления летучих веществ может быть недостаточным для удовлетворительного улучшения удаления летучих веществ, в то время как слишком сильное добавление вспомогательного соединения для удаления летучих веществ может вызвать гидролиз полимера и спровоцировать снижение его молекулярной массы или ухудшение его цветового тона. В свете этих фактов, количество воды, применяемое в качестве вспомогательного соединения для удаления летучих веществ, обычно составляет от 0,01 до 5 мас.%, предпочтительно, от 0,05 до 2 мас.% по отношению к количеству экструдируемой смолы. Вспомогательное соединение для удаления летучих веществ может подаваться либо в первый экструдер с устройством для удаления газов, либо в последний экструдер с устройством для удаления газов, или в оба.

Поликарбонатную смолу, выгружаемую из последнего экструдера с устройством для удаления газов, обычно превращают в гранулы обычным методом. В случае применения воды для охлаждения и разрезания выгружаемой поликарбонатной смолы для гранулирования, такая вода для охлаждения предпочтительно имеет низкую электропроводность, обычно не превышающую 1 мС/см, предпочтительно, не превышающую 1 мкС/см, как указано выше. В соответствии с данным изобретением возможно получать поликарбонатные смолы со значительно пониженным содержанием летучих примесей, таких как фенолы. Например, содержание фенолов в полученных поликарбонатных смолах в соответствии с данным изобретением обычно не превышает 20 ч./млн, предпочтительно, не превышает 15 ч./млн, более предпочтительно, не превышает 10 ч./млн.

В предпочтительном варианте данного изобретения, относящемся к способу переэтерификации для получения поликарбонатной смолы, способ отличается использованием аппарата для производства поликарбонатной смолы, содержащего, по крайней мере, один реактор и, по крайней мере, один экструдер, где, по крайней мере, один из экструдеров является экструдером с устройством для удаления газов, и полимерный фильтр, установленный на входе в экструдер с устройством для удаления газов (на входе последнего экструдера с устройством для удаления газов, если применяются один или более экструдеров с устройством для удаления газов), в котором гидроксисоединение и сложный диэфир карбоновой кислоты подвергают реакции переэтерификации в реакторе и удаление летучих примесей из расплава проводят в экструдере.

<Второй способ производства>

В данном изобретении также представлен способ получения поликарбонатной смолы из дигидроксисоединения и сложного эфира дикарбоновой кислоты их переэтерификацией с использованием аппарата для производства поликарбонатной смолы, содержащего, по крайней мере, один реактор и, по крайней мере, один экструдер, отличающийся тем, что температура смолы на входе выражена Т1 (°С) и температура смолы на выходе выражена Т2 (°С), Т2 не выше 370°С, и ΔТ, получаемая в следующем уравнении (I), не превышает 70°С:

ΔТ=Т2-Т1 (I)

Если аппарат для производства содержит один экструдер, Т1 и Т2 показывают температуру смолы на входе (температуру смолы на выходе последнего реактора) и температуру смолы на выходе, соответственно, в этом одном экструдере, и если аппарат для производства содержит два экструдера, Т1 и Т2 показывают температуру смолы на входе в первый экструдер (температуру смолы на выходе последнего реактора) и температуру смолы на выходе из второго экструдера, соответственно.

Если температура смолы на выходе экструдера Т2 превышает 370°С или ΔТ превышает 70°С, удаление летучих компонентов становится трудным. Считается, что это происходит из-за пиролиза поликарбонатной смолы и/или разложения исходных материалов. Температура смолы на выходе из экструдера Т2 предпочтительно составляет от 250 до 350°С, и ΔТ, полученная в указанном выше уравнении (I), предпочтительно не превышает 50°С.

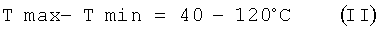

В данном изобретении по некоторым причинам, указанным выше, разница между максимальной предварительно заданной температурой (Тmах) и минимальной предварительно заданной температурой (Tmin) цилиндра в указанном экструдере является такой, которая удовлетворяет следующему уравнению (II):

В указанном выше уравнении (II) Tmin предпочтительно составляет от 200 до 240°С, и разница между максимальной предварительно заданной температурой (Тmах) и минимальной предварительно заданной температурой (Tmin) предпочтительно составляет от 60 до 120°С.

В данном изобретении предпочтительно чтобы, по меньшей мере, один из экструдеров представлял собой экструдер с устройством для удаления газов, и более предпочтительно, чтобы последний экструдер был экструдером с устройством для удаления газов. Тип экструдера с устройством для удаления газов не определен; он может быть одночервячным или многочервячным экструдером, и также возможно применять подходящий тип вращения червяков, например, червяки, вращающиеся в противоположных направлениях, частично зацепленные червяки, вращающиеся в противоположных направлениях, и т.д. Количество устройств для удаления газов не ограничено и может быть подходящим образом выбрано из интервала от 1 до 10.

Для проведения экструзии в расплаве для удаления летучих веществ с применением экструдера с устройством для удаления газов рекомендуются две следующие методики (i) и (ii).

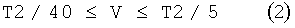

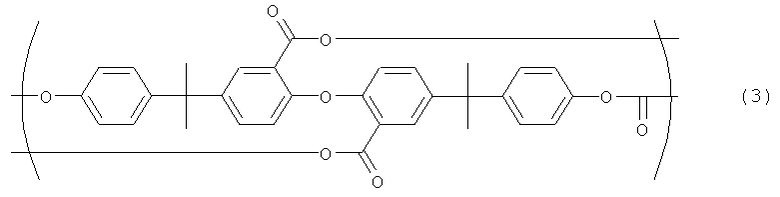

(i) Если обработка на полимерном фильтре после экструзии смолы в расплаве с удалением летучих веществ не проводится, экструзию в расплаве с удалением летучих веществ проводят в условиях, включающих температуру смолы на выходе из экструдера Т2, удовлетворяющую формуле (1), и окружную скорость (м/мин) червяка экструдера, удовлетворяющую формуле (2). Окружная скорость червяка, данная в формуле (2), представляет собой окружную скорость части червяка с максимальным внешним диаметром.

(В указанной выше формуле (1) [η] означает характеристическую вязкость поликарбонатной смолы, измеренную в растворе в метиленхлориде (концентрация поликарбонатной смолы: 0,6 г/дл) при 20° вискозиметром Ubbellohde)

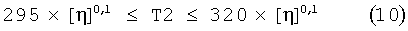

Формула (1) представляет собой эмпирическую формулу, которая определяет температуру смолы на выходе из экструдера (температуру расплавленной смолы), применяемую в соответствии с данным изобретением, в качестве значения температуры смолы на выходе из экструдера (температуры расплавленной смолы), и характеристическую вязкость (функцию средневязкостной молекулярной массы) поликарбонатной смолы. Эта формула имеет следующее значение.

Температура смолы на выходе из экструдера должна быть тщательно выбрана в соответствии с характеристической вязкостью расплавленной смолы, текущей через экструдер. Обычно считается, что установка температуры смолы на выходе из экструдера таким образом, чтобы она повышалась пропорционально вязкости, обеспечивает лучшее смешивание с добавками и проведение эффективного удаления летучих компонентов. Результаты многих экспериментов, однако, неожиданно показали, что удаление летучих компонентов сильно затрудняется, если температура смолы на выходе из экструдера превышает определенное значение. Считают, что это происходит из-за пиролиза поликарбонатной смолы и/или разложения исходных материалов. С другой стороны, если температура смолы на выходе из экструдера ниже определенного уровня, это не только затрудняет удаление летучих компонентов в результате повышения вязкости расплава смолы, но также вызывает резкое повышение давление подачи в цилиндре или даже кристаллизацию. Таким образом, указанная выше формула (1) является эмпирической формулой, показывающей оптимальный интервал соотношения между температурой смолы на выходе из экструдера и характеристической вязкостью поликарбонатных смол, которая разработана с учетом явлений, описанных выше.

Формула (2) показывает, что окружная скорость V червяка экструдера должна быть тщательно выбрана в соответствии с температурой смолы на выходе из экструдера (Т), определенной в формуле (1). Если окружная скорость V червяка экструдера ниже интервала, определенного формулой (2), становится трудно удалять летучие компоненты, а если она превышает интервал, определенный формулой (2), чрезмерно возрастает напряжение сдвига в смоле, что вызывает повышение температуры смолы до пиролиза поликарбонатной смолы и/или разложения исходных материалов, как и в предыдущем случае, значительно затрудняя удаление летучих компонентов.

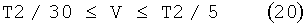

В варианте (i), описанном выше, предпочтительный интервал температуры смолы на выходе из экструдера Т2 (°С) определяется следующей формулой (10), и предпочтительный интервал окружной скорости V (м/мин) червяка экструдера определяется формулой (20):

(В указанной выше формуле (10) [η] имеет такое же значение, как [η] в формуле (1)).

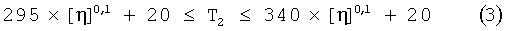

(ii) В случае, когда экструзию смолы в расплаве для удаления летучих веществ проводят с дополнительной обработкой на полимерном фильтре, операцию экструдирования проводят в таких условиях, чтобы температура смолы на выходе из экструдера Т2 соответствовала следующей формуле (3) и чтобы окружная скорость V (м/мин) червяка экструдера соответствовала следующей формуле (4):

(В указанной выше формуле (3) [η] имеет такое же значение, как [η] в формуле (1)).

Технические значения формул (3) и (4) такие же, как для указанных выше формул (1) и (2). Необходимо повышать температуру смолы на выходе из экструдера для предотвращения падения давления, которое имеется при обработке на полимерном фильтре, и, естественно, допустимые условия отличаются от условий, требуемых при отсутствии обработки на полимерном фильтре.

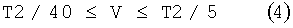

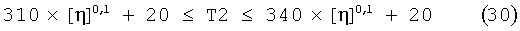

В варианте (ii) предпочтительный интервал температуры смолы на выходе из экструдера Т2 (°С) определяется следующей формулой (3), и предпочтительный интервал окружной скорости V (м/мин) червяка экструдера такой, как определен формулой (40):

(В указанной выше формуле (30) [η] имеет такое же значение, как [η] в формуле (1)).

Полимерный фильтр, применяемый в соответствии с данным изобретением, представляет собой фильтр, способный удалять инородные примеси, существующие в поликарбонатных смолах. Возможно применять различные известные типы фильтров, такие как тип «свечка», гофрированный тип, типа листового диска и т.д., но особенно предпочтительным является полимерный фильтр типа листового диска. Фильтр типа листового диска обычно содержит одну или более сетку из плетеной проволоки в виде диска с различным размером проволоки и отверстий, где указанные проволочные сетки размещены друг над другом слоями. Типы плетения, применяемые в соответствии с данным изобретением, включают, например, полотняное плетение, диагональное переплетение, простое голландское плетение и диагональное голландское плетение. Сетка может быть нетканой. В качестве материала для сетки обычно применяют материалы из нержавеющей стали, такие как SUS-316 и SUS-316L, но также возможно применять спеченные материалы и смолы. Абсолютная точность фильтрации, требуемая в соответствии с данным изобретением, обычно составляет от 0,5 до 50 мкм, предпочтительно, от 0,5 до 20 мкм.

В данном изобретении предпочтительно применять воду в качестве вспомогательного соединения для удаления летучих веществ. Вода, подаваемая в экструдер, не является предметом каких-либо ограничений пока она не начинает оказывать влияние на качество получаемых поликарбонатных смол, но применение воды с низкой электропроводностью является предпочтительным. Электропроводность воды, применяемой в соответствии с данным изобретением, обычно не превышает 1 мС/см, предпочтительно, не выше 1 мкС/см. Количество воды, подаваемой в экструдер, обычно составляет от 5 до 5000 ч./млн, предпочтительно, от 5 до 3000 ч./млн, более предпочтительно, от 5 до 20000 ч./млн, по отношению к поликарбонатной смоле.

Поликарбонатную смолу, получаемую способом в соответствии с данным изобретением, обычно превращают в гранулы обычным методом. В случае применения воды для охлаждения и разрезания выгружаемой поликарбонатной смолы для гранулирования такая вода для охлаждения предпочтительно имеет низкую электропроводность, которая, как и в предыдущем варианте, обычно не превышает 1 мС/см, предпочтительно, не превышает 1 мкС/см.

В соответствии с данным изобретением возможно получать поликарбонатные смолы со значительно пониженным содержанием летучих примесей. В таких поликарбонатных смолах, наиболее существенно, содержание ароматических моногидрокси соединений и содержание ароматических дигидрокси соединений обычно не превышает 20 ч./млн, особенно количество первых предпочтительно не превышает 10 ч./млн.

<Ароматические поликарбонатные смолы>

Далее подробно описаны поликарбонатные смолы в соответствии с данным изобретением.

Ароматические поликарбонатные смолы в соответствии с данным изобретением получают реакцией переэтерификации ароматических дигидрокси соединений и сложных диэфиров карбоновой кислоты, и они должны отвечать следующим условиям:

(1) средневязкостная молекулярная масса от 13000 до 30000;

(2) количество ароматических моногидрокси соединений и количество ароматических дигидрокси соединений, остающихся в полученной смоле, каждое не превышает 20 ч./млн; и

(2) смолы содержат, по крайней мере, одну из структурных единиц следующих формул (1)-(5), и общее количество таких структурных единиц составляет от 1000 до 6000:

Средневязкостная молекулярная масса ароматических поликарбонатных смол в соответствии с данным изобретением составляет от 13000 до 30000, предпочтительно от 20000 до 30000, более предпочтительно, от 23000 до 30000. Способ определения средневязкостной молекулярной массы и содержание определенного предела значений такие же, как указаны выше.

Соединения каждого из остатков ароматического моногидрокси соединения и ароматического дигидрокси соединения в смолах не превышает 20 ч./млн, особенно количество первого, предпочтительно, не превышает 10 ч./млн. При соответствии этим условиям ароматические поликарбонатные смолы в соответствии с данным изобретением имеют хорошие свойства, такие как высокая тепловая стойкость при формовании.

Общее количество указанных структурных единиц в ароматических поликарбонатных смолах в соответствии с данным изобретением составляет от 1000 до 6000 ч./млн, предпочтительно, от 2500 до 5500, более предпочтительно, от 3000 до 5500. Если общее количество структурных единиц менее 1000 ч./млн, может возникать, например, подтекание при формовании раздувом, и если оно превышает 6000 ч./млн, полученные смолы имеют неудовлетворительную текучесть. Способ определения таких структурных единиц описывается в представленных ниже Примерах.

Ароматические поликарбонатные смолы в соответствии с данным изобретением могут быть получены описанным выше способом с применением аппарата для производства поликарбонатной смолы, включающего, по крайней мере, один реактор и, по крайней мере, один экструдер.

Содержание указанных структурных единиц в ароматической поликарбонатной смоле в соответствии с данным изобретением можно корректировать тщательным выбором условий реакции переэтерификации ароматического дигидрокси соединения и сложного диэфира карбоновой кислоты. Рекомендуемые условия реакции переэтерификации указаны ниже.

Количество катализатора, применяемого при переэтерификации, и температура (внутренняя температура) последнего реактора являются важными факторами для получения определенного количества любых структурных единиц (1)-(5). Количество катализатора выбирают из интервала обычно от 1×10-7 до 1×10-3 молей, предпочтительно, от 1×10-7 до 1×10-5 молей, на один моль дигидрокси соединения. Температуру последнего реактора обычно выбирают из интервала от 260 до 300°С, предпочтительно от 270 до 290°С.

Полученную смолу подают в экструдер и затем подвергают экструзии в расплаве для удаления летучих примесей. При проведении удаления летучих веществ экструзией в расплаве при определенной температуре в соответствии с данным изобретением, возможно удалять только летучие примеси, а структурные единицы, образованные в результате реакции переэтерификации, могут сохраняться в указанных выше пределах без причинения какого-либо существенного вреда.

В поликарбонатных смолах в соответствии с данным изобретением различные известные добавки, такие как другие типы термопластических смол, огнезащитные добавки, агенты, улучшающие ударную прочность, антистатики, добавки, понижающие трение, антиблокирующие агенты, смазывающие агенты, средства против запотевания, природное масло, синтетическое масло, воск, органический наполнитель, неорганический наполнитель и т.д., могут быть подходящим образом добавлены в соответствии с целью применения получаемой смолы.

Поликарбонатные смолы в соответствии с данным изобретением применяют для получения материалов, таких как пленочный материал, контейнеры, такие как бутылки для воды, рассеиватели фар для автомобилей, оптические линзы для очков, оптические материалы для записи, такие как оптические диски, фотопроводящие пластинки, такие как жидкокристаллический дисплей и подобные.

ПРИМЕРЫ

Данное изобретение далее подробно описано со ссылками на его варианты, но необходимо понимать, что данное изобретение не ограничено этими вариантами, а так же может воплощаться в других формах не выходя за объем данного изобретения. В представленных ниже Примерах те, которые имеют в номере букву А, например, Пример 1А, соответствуют первому способу получения, и те, которые имеют в номере букву В, например. Пример 1В, соответствуют второму способу производства. Анализы поликарбонатных смол делают следующим методом.

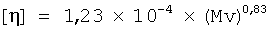

(1) Средневязкостная молекулярная масса (Mv):

Характеристическую вязкость [η] измеряют в растворе метиленхлорида при 20°C с применением вискозиметра Ubbellohde и средневязкостную молекулярную массу (Mv) определяют следующим уравнением.

(2) Концентрация концевых гидроксигрупп:

0,1 г Смолы растворяют в 10 мл метиленхлорида, туда добавляют 5 мл 5% раствора уксусной кислоты в метиленхлориде (определенный сорт, производства Wako Pure Chemicals Co., Ltd.) и 10 мл 2,5% раствора тетрахлорида титана в метиленхлориде (определенный сорт, производства Wako Pure Chemicals) для придания цвета, и абсорбцию определяют при 546 нм с применением спектрофотометра (Model UV160 производства Hitachi Corp.).

Отдельно определяют коэффициент ослабления с применением раствора двухвалентного фенола в метиленхлориде, применяемого при получении смолы, из которого определяют концентрацию ОН групп в образце.

(3) Количество остаточных мономеров:

1,2 г Смолы растворяют в 7 мл метиленхлорида, туда добавляют 23 мл ацетона при перемешивании для повторного осаждения. Надосадочную жидкость подвергают жидкостной хроматографии (LC-10АТ производства Shimadzu Corp,; колонка: MCI GEL ODS (5 мкм), 4,6 мм ВД × 150 мм длина; определитель: УФ 219 нм; элюент: ацетонитрил/вода=4/6 по объему) для определения количества остаточного фенола, количества остаточного бисфенола А (БФА) и количество остаточного дифенилкарбоната (ДФК) в смоле.

(4) Количество инородных примесей:

Гранулы смолы сушат в атмосфере азота при 120°С в течение более 6 часов и перерабатывают в пленку толщиной 70 мкм с применением 30 мм одночервячного экструдера (производства Isuzu Chemical Industries Co., Ltd.). Куски 90 см × 50 см (около 4 г на кусок) отрезают от пленки в качестве образцов и их рассматривают под стереомикроскопом, отмечая прозрачные инородные примеси («рыбий глаз»), у которых нет ядер. Количество «рыбьих глаз», имеющих размер 10 мкм или более, подсчитывают и показывают как количество инородных примесей на грамм смолы.

(5) Определение структурные единиц (1)-(5):

0,5 г Поликарбоната точно взвешивают в колбе и растворяют в 5 мл метиленхлорида. К этому раствору добавляют 45 мл метанола и 5 мл 25 мас.% раствора гидроксида натрия и смесь перемешивают при 70°С в течение 30 минут при одновременном проведении сухой перегонки с применением конденсатора. После естественного охлаждения раствора конденсатор промывают 5 мл метанола и промывки добавляют в указанный выше раствор. Смешанный раствор доводят до рН около 2 добавлением 7 мл 6 н. соляной кислоты и затем добавляют чистую воду для доведения общего количества раствора до 100 мл в 100 мл мерной колбе.

20 мкл этого раствора подвергают жидкостной хроматографии LC-10AD производства Shimadzu Corp.; колонка: YMC-PackODS-AM АМ-307-3, 4.6 мм ВД × 75 мм длина; определитель: УФ 280 нм; элюент: (А) 0,05% ТФК раствор/(В) метанол; градиент: 0 мин (В=40%) и 25 мин (В=95%)) для определения количества структурных единиц (1)-(5). Что касается структурных единиц (3) и (4), невозможно провести их полностью независимое определение из-за наложения их пиков, их определяют как объединенное содержание двух.

Пример 1А:

140°С расплавленной смеси, полученной смешиванием бисфенола А и дифенилкарбоната в фиксированном молярном соотношение (ДФК/БФА молярное соотношение=1,103) в атмосфере газообразного азота непрерывно подают в первый вертикальный перемешиваемый полимеризационный аппарат, при 210°С и нормальном давлении в атмосфере азота, где уровень жидкости поддерживается постоянным с помощью контроля отверстия клапана, установленного на отводящей полимер линии в нижней части полимеризационного аппарата таким образом, что среднее время пребывания составляет 60 минут. Одновременно с началом подачи указанных исходных материалов раствор карбоната цезия подают непрерывно в качестве катализатора со скоростью потока 0,5×10-6 молей на 1 моль бисфенола А. Полученные дистилляты, такие как фенолы, сжижают непрерывно в конденсаторе, установленном на дистилляционной линии полимеризационного аппарата, и восстанавливают как таковые. Реакционный раствор, выгруженный из первого полимеризационного аппарата, непрерывно подают во 2-й, 3-й и 4-й вертикальные полимеризационные аппараты и затем в 5-й горизонтальный полимеризационный аппарат, последовательно. Соответствующие полимеризационные аппараты работают в указанных ниже условиях так, чтобы более высокая температура и более высокая степень вакуума были установлены в последующих полимеризационных аппаратах по ходу реакции.

Более конкретно, рабочие условия включают 210°С, 13300 Па и 110 об./мин для 2-го полимеризационного аппарата, 240°С, 1995 Па и 75 об./мин для 3-го полимеризационного аппарата, 260°С, 67 Па и 75 об./мин для 4-го полимеризационного аппарата и 265°С, 67 Па и 5 об./мин для пятого полимеризационного аппарата. В течение реакции уровень жидкости контролируют таким образом, что среднее время пребывания в каждом полимеризационном аппарате составляет 60 минут, и в то же время, побочный фенольный продукт выпаривается. Выход поликарбонатной смолы составляет 50 кг/ч.

Расплавленный полимер, выгруженный из 5-го полимеризационного аппарата, подают в двухчервячный экструдер-1 (диаметр червяка: 46 мм; тип червяка: частично зацепленный; оба червяка вращаются в одном направлении), имеющий 3-ступенчатые отверстия для выпуска газов и 3-ступенчатые загрузочные отверстия, и затем бутил-п-толуолсульфонат и трис(2,4-ди-трет-бутилфенил)фосфат подают в количествах 10 ч./млн и 1000 ч./млн, соответственно, по отношению к смоле. После удаления летучих веществ через отверстия для выпуска газов расплавленный продукт пропускают через полимерный фильтр типа листового диска (содержащий 135 листовых дисков из тканых проволочных сеток с абсолютной точностью фильтрации 40 мкм, где диски установлены слоями на средней стойке; далее обозначенный как П/Ф), затем охлаждают водой и гранулируют.

Затем гранулы, после высушивания при 120°С в течение 6 часов, подают в двухчервячный экструдер-2 (диаметр червяка: 46 мм; тип червяка: частично зацепленный; оба червяка вращаются в одном направлении), имеющий водовпуск, расположенный между двух отверстий для выпуска газов, плавят и пластифицируют, затем после удаления летучих веществ через отверстия для выпуска газов, охлаждают водой и гранулируют без пропускания через П/Ф. Рабочие условия экструдера-1 и экструдера-2 показаны в таблице 1. Среднее время пребывания определяют исходя из времени, взятого от добавления 0,5 г окрашивающего в синий агента через загрузочное отверстие для смолы экструдера до выгрузки из головки. Результаты оценки свойств смолы на входе в П/Ф и на выходе из П/Ф (гранулы) двухчервячного экструдера-1 и смолы на выходе из П/Ф двухчервячного экструдера-2 показаны в таблице 2.

Пример 2А:

Используют методику, описанную в Примере 1А, за исключением того, что гранулы получают с применением экструдера с возможностью удаления летучих веществ, содержащего двухчервячный экструдер-1 (оборудованный П/Ф) и двухчервячный экструдер-2 (без П/Ф), соединенные в ряд друг с другом трубкой с получением ароматической поликарбонатной смолы, и оценивают свойства полученной смолы, рабочие условия двухчервячного экструдера-2 и результаты оценки качеств показаны в таблице 1 и таблице 2.

Пример 3А и пример 4А:

Используют методику, описанную в примере 2А, за исключением того, что молярное соотношение бисфенола А к дифенилкарбонату (ДФК/БФА молярное отношение) доводят до 1,065, что отверстия П/Ф 40 мкм, что двухчервячный экструдер-2 заменяют «экструдером, имеющим 3-ступенчатые отверстия для выпуска газов и 2-ступенчатые загрузочные отверстия» (диаметр червяка: 30 мм; тип червяка: частично зацепленный; оба червяка вращаются в разных направлениях), и что рабочие условия двухчервячного экструдера-1 и двухчервячного экструдера-2 изменяют, как описано в таблице 1, с получением ароматических поликарбонатных смол, и оценивают свойства полученных смол. Среднее время пребывания определяют корректировкой потока смолы в экструдерах. Результаты оценки свойств показаны в таблице 2.

Сравнительный пример 1А и Сравнительный пример 2А:

Используют методику, описанную в примере 1А, за исключением того, что двухчервячный экструдер-2 не применяют и рабочие условия двухчервячного экструдера-1 изменяют как показано в таблице 1, с получением ароматических поликарбонатных смол, и их свойства оценивают, результаты показаны в таблице 2.

Сравнительный пример 3А:

Используют методику, описанную в примере 1А, за исключением того, что двухчервячный экструдер-2 не применяют и рабочие условия двухчервячного экструдера-1 изменяют как показано в таблице 1, с получением поликарбоната, и его свойства оценивают с получением результатов, показанных в таблице 2.

Пример 1В:

Ароматическую поликарбонатную смолу получают в аппарате непрерывного действия, включающему четыре вертикальных реактора с мешалкой и один горизонтальный реактор с мешалкой, которые работают в показанных ниже условиях:

Первый вертикальный реактор с мешалкой: 220°С, 13,3 кПа

Второй вертикальный реактор с мешалкой: 240°С, 2 кПа

Третий вертикальный реактор с мешалкой: 270°С, 67 Па

Четвертый вертикальный реактор с мешалкой: 270°С, 67 Па

Пятый горизонтальный реактор с мешалкой: 270°С, 67 Па.

Сначала, на стадии получения исходных материалов, бисфенол А (БФА) и дифенилкарбонат (ДФК) смешивают в определенном молярном соотношении (ДФК/БФА=1,030) и нагревают при 140°С в атмосфере газообразного азота с получением смешанного расплавленного раствора исходных материалов. Затем этот раствор непрерывно подают в первый реактор с мешалкой через трубу для подачи исходного материала, нагретую до 140°С. Уровень жидкости поддерживают постоянным, контролируя отверстие клапана, установленного на отводящей полимер линии в нижней части реактора таким образом, что среднее время пребывания составляет 60 минут. Одновременно с началом подачи смешанного раствора указанных исходных материалов раствор карбоната цезия подают непрерывно в качестве катализатора в первый вертикальный реактор с мешалкой из трубы подачи катализатора со скоростью потока 1 мкмоль на 1 моль бисфенола А.

Реакционный раствор для полимеризации выгружают из нижней части первого вертикального реактора с мешалкой и далее подают во второй вертикальный реактор с мешалкой, третий вертикальный реактор с мешалкой, четвертый вертикальный реактор с мешалкой и пятый горизонтальный реактор с мешалкой. Во время реакции полимеризации уровень жидкости контролируют таким образом, чтобы среднее время пребывания в каждом реакторе составляло 60 минут и фенолы, полученные в качестве побочных продуктов реакции полимеризации, испарялись. Объем выпуска ароматической поликарбонатной смолы составляет 15 кг/час. Полученная ароматическая поликарбонатная смола имеет следующие характеристики: средневязкостная молекулярная масса = 25800; содержание бисфенола А=24 ч./млн; содержание дифенилкарбоната = 39 ч./млн; содержание фенола = 33 ч./млн; содержание структурной единицы (1)=1,754 ч./млн; содержание структурной единицы (2)=1,286 ч./млн; общее содержание структурных единиц (3) и (4)=1,092 ч./млн; содержание структурной единицы (5)=145 ч./млн.

Затем указанную выше ароматическую поликарбонатную смолу подают в экструдер, соединенный с пятым горизонтальным реактором с мешалкой, и подвергают экструзии в расплаве для удаления летучих веществ описанным ниже методом.

Указанную выше ароматическую поликарбонатную смолу подают в двухчервячный экструдер JSW ТЕХЗО производства Japan Steel Works, Ltd (диаметр наибольшей части червяка: 30 мм) со скоростью 12,5 кг/час и гранулируют. Рабочие условия экструдера следующие: температура смолы на входе в экструдер (на выходе из пятого горизонтального реактора) = 270°С; температура смолы на выходе из экструдера = 284°С; вращение червяка = 100 об./мин (окружная скорость = 9 м/мин); степень вакуума = 60 Па. Нити смолы, выгружаемые из головки экструдера, охлаждают и разрезают на гранулы. Полученные гранулы смолы имеют содержание фенола 4 ч./млн и содержание бисфенола А 18 ч./млн. Содержание структурные единиц (1)-(5) такое же, как указано выше.

Количество мономеров определяют следующим образом. 1,2 г Полимера растворяют в 7 мл метиленхлорида, туда добавляют 23 мл ацетона при перемешивании для того, чтобы вызвать повторно осаждение, и надосадочную жидкость подвергают жидкостной хроматографии (LC-10AT производства Shimadzu Corp.; колонка: MCI GEL ODS, 5 мкм, 4,6 мм ВД×150 мм длина; определитель: УФ 219 нм; элюент: ацетонитрил/вода=4/6) для определения количества фенола и количества бисфенола А полимере.

Пример 2В:

Применяют методику, описанную в примере 1В, за исключением изменения потока смолы в экструдер до 15 кг/час, температуры смолы на выходе из экструдера до 314°С, вращения червяка до 150 об./мин (окружная скорость: 14 м/мин) и степени вакуума до 90 Па. Содержание фенола и бисфенола А в полученных гранулах смолы было 14 ч./млн и 17 ч./млн соответственно.

Сравнительный пример 1В:

Применяют методику, описанную в примере 1В, за исключением изменения потока смолы в экструдер до 15 кг/час, температуры смолы на выходе из экструдера до 342°С, вращения червяка до 150 об./мин (окружная скорость: 14 м/мин) и степени вакуума до 90 Па. Содержание фенола и бисфенола А в полученных гранулах смолы было 24 ч./млн и 18 ч./млн соответственно.

Результаты, полученные в описанных выше Примерах 1В и 2В и Сравнительном примере 1В, показаны в таблице 3 вместе с условиями экструзии в расплаве.

Пример 3В:

Применяют методику, описанную в Примере 1 В, за исключением того, что 4 полимерных фильтра типа листового диска производства Japan Pole Co., Ltd. (абсолютная точность фильтрации: 20 мкм) устанавливают на выходе из экструдера, что скорость потока смолы изменяют до 15 кг/час, что температуру смолы на выходе из экструдера изменяют до 342°С, что вращение червяка изменяют до 150 об./мин (окружная скорость: 14 м/мин), что степень вакуума изменяют до 60 Па и что воду с электропроводностью 0,5 мкС/см подают в экструдер в качестве вспомогательного агента для удаления летучих веществ в количестве 2000 ч./млн по отношению к смоле. Полученные гранулы смолы имеют содержание фенола 19 ч./млн и бисфенола А 24 ч./млн.

Сравнительный пример 2В

Применяют методику, описанную в Примере 1В, за исключение того, что 4 полимерных фильтра типа листового диска производства Japan Pole Co., Ltd. (абсолютная точность фильтрации: 20 мкм) устанавливают на выходе из экструдера, что скорость потока молы изменяют до 15 кг/час, что температуру смолы на выходе из экструдера изменяют до 355°С, что вращение червяка изменяют до 150 об./мин (окружная скорость: 14 м/мин), что степень вакуума изменяют до 90 Па. Полученные гранулы смолы имеют содержание фенола 27 ч./млн и бисфенола А 30 ч./млн.

Результаты, полученные в описанных выше Примере 3В и Сравнительном примере 2В, показаны в таблице 4 вместе с условиями экструзии в расплаве.

Изобретение относится к ароматическим поликарбонатным смолам с пониженным содержанием летучих примесей, а также к способам их получения. Ароматическую поликарбонатную смолу со средневязкостной молекулярной массой от 13000 до 30000 и содержащую, по крайней мере, одну из структурных единиц, представленных формулами (1)-(5), получают переэтерификацией ароматического дигидрокси соединения и сложного диэфира карбоновой кислоты. Количество остаточного ароматического моногидрокси соединения и количество остаточного ароматического дигидрокси соединения в смоле, каждое, не превышает 20 ч./млн. Общее количество указанных структурных единиц составляет от 1000 до 6000 ч./млн. Способ получения ароматических поликарбонатных смол с пониженным содержанием летучих примесей заключается в обработке смолы в расплаве для удаления летучих примесей, которое проводят после пропускания смолы через полимерный фильтр. Технический результат - получение ароматических поликарбонатных смол со значительно сниженным содержанием летучих примесей. 3 н. и 13 з.п. ф-лы, 4 табл.

1. Ароматическая поликарбонатная смола, которую получают реакцией переэтерификации ароматического дигидроксисоединения и сложного диэфира карбоновой кислоты, и которая удовлетворяет следующим условиям (1)-(3):

(1) средневязкостная молекулярная масса составляет от 13000 до 30000;

(2) количество остаточного ароматического моногидроксисоединения и количество остаточного ароматического дигидроксисоединения в смоле, каждое, не превышает 20 ч./млн; и

(3) смола содержит, по крайней мере, одну из структурных единиц, имеющих представленные ниже формулы (1)-(5), и общее количество таких структурных единиц составляет от 1000 до 6000 ч./млн:

причем сложные диэфиры карбоновой кислоты, представлены следующей общей формулой (а)

где (а) А' является линейной, разветвленной или циклической одновалентной углеводородной группой с количеством атомов углерода от 1 до 10, которые могут быть замещены; две группы А' могут быть одинаковыми или отличаться друг от друга, заместители на А' включают атомы галогена, С1-10-алкильные группы, С1-10-алкоксигруппы, фенильные группы, феноксигруппы, виниловые группы, цианогруппы, сложные эфирные группы, амидные группы и нитрогруппы и

молярное соотношение сложного диэфира карбоновой кислоты к дигидроксисоединению составляет от 1,00 до 1,30.

2. Способ получения поликарбонатной смолы с пониженным содержанием летучих примесей по п.1 через обработку поликарбонатной смолы, содержащей летучие примеси, в расплаве для удаления летучих веществ, где указанное удаление летучих веществ в расплаве из смолы проводят после пропускания смолы через полимерный фильтр.

3. Способ по п.2, где удаление летучих веществ в расплаве проводят с применением аппарата, содержащего полимерный фильтр, расположенный между, по крайней мере, двумя экструдерами с устройством для удаления газов, соединенных в ряд друг с другом.

4. Способ по п.2, где экструдер с червяками, вращающимися в одном направлении, применяют в качестве первого экструдера с устройством для удаления газов, и экструдер с частично зацепленными червяками, вращающимися в противоположных направлениях, применяют в качестве последнего экструдера с устройством для удаления газов.

5. Способ по любому из пп.2, 3, где температура расплавленной смолы в последнем экструдере с устройством для удаления газов ниже чем в первом экструдере с устройством для удаления газов.

6. Способ по любому из пп.2, 3, где время пребывания расплавленной смолы в последнем экструдере с устройством для удаления газов короче чем в первом экструдере с устройством для удаления газов.

7. Способ по любому из пп.2, 3, где давление в выпускных отверстиях в последнем экструдере с устройством для удаления газов ниже чем в первом экструдере с устройством для удаления газов.

8. Способ по любому из пп.2, 3, где в экструдерах применяют агенты, способствующие удалению летучих веществ.

9. Способ по любому из пп.2, 3, где применяют аппарат для производства поликарбонатной смолы, содержащий, по крайней мере, один реактор и, по крайней мере, один экструдер, где, по крайней мере, один из экструдеров является экструдером с устройством для удаления газов, и полимерный фильтр, установленный на входе в экструдер с устройством для удаления газов (вход в последний экструдер с устройством для удаления газов, если применяют два или более экструдера с устройством для удаления газов), где реакция переэтерификации дигидроксисоединения и сложного диэфира карбоновой кислоты проходит в реакторе, и удаление летучих примесей в расплаве проводят в экструдере.

10. Способ получения поликарбонатной смолы из дигидроксисоединения и сложного диэфира карбоновой кислоты по п.1 способом переэтерификации с применением аппарата для производства поликарбонатной смолы, содержащего, по крайней мере, один экструдер, в котором, если температура смолы на входе в экструдер составляет Т1 (°С) и температура смолы на выходе из экструдера составляет Т2 (°С), Т2 не выше 370°С и ΔT, полученная следующим уравнением (I), не выше 70°С:

ΔТ=Т2-Т1 (I).

11. Способ по п.10, где разница между максимальной предварительно заданной температурой (Тmах) и минимальной предварительно заданной температурой (Tmin) цилиндра в указанном экструдере является такой, которая удовлетворяет следующему уравнению (II):

Tmax-Tmin=40-120°C (II).

12. Способ по п.11, где Tmin составляет от 200 до 240°С.

13. Способ по любому одному из пп.10-12, где, по крайней мере, одним из указанных экструдеров является экструдер с устройством для удаления газов.

14. Способ по п.13, где последний из указанных экструдеров является экструдером с устройством для удаления газов.

15. Способ по любому из пп.10, 11, 12 или 14, где в экструдерах применяют агенты, способствующие удалению летучих веществ.

16. Способ по любому из пп.10, 11, 12 или 14, где средневязкостная молекулярная масса поликарбонатной смолы составляет от 13000 до 30000.

| US 6790929 B2, 14.09.2004 | |||

| US 6420512 В1, 16.07.2002 | |||

| JP 08208829, 13.08.1996 | |||

| RU 2006108794 A, 10.09.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОЙ КАРБОНОВОЙ КИСЛОТЫ | 2001 |

|

RU2259346C2 |

Авторы

Даты

2011-05-20—Публикация

2008-07-18—Подача