ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники

Настоящее изобретение относится к композиции поликарбонатной смолы для применения в производстве субстрата для носителя оптической информации. Более конкретно, настоящее изобретение касается композиции поликарбонатной смолы для применения в производстве субстрата для носителя оптической информации, включающей (А) ароматическую поликарбонатную смолу, имеющую среднемассовую молекулярную массу, равную от 13000 до 18000, где ароматическую поликарбонатную смолу (А) получают, подвергая ароматическое дигидроксисоединение и сложный диэфир угольной кислоты реакции переэтерификации и, где указанная смола является, по существу, свободной от атомов хлора, и (В) частичный сложный эфир, полученный из насыщенной алифатической карбоновой кислоты, содержащей 10-30 атомов углерода и ди-гексаатомного спирта, частичный сложный эфир (В) имеет значение кислотного числа, равное от 2 до 20 мгКОН. Применение композиции поликарбонатной смолы настоящего изобретения в производстве субстрата для носителя оптической информации позволяет достичь преимущества в том, что субстрат (для носителя оптической информации), который обладает высокой механической прочностью и в котором подавлено присутствие "помутнения" (т.е., дымки), может быть получен посредством так называемого "высокоцикличного формования" (т.е. формование может быть осуществлено в течение короткого времени цикла). Поэтому композицию поликарбонатной смолы настоящего изобретения можно с успехом применять в производстве субстрата для носителя оптической информации, такого как оптический диск (например, CD или DVD).

Предшествующий уровень техники

Поликарбонаты широко применяются в различных областях в качестве инженерных пластмасс, имеющих превосходные свойства термостойкости, ударопрочности и прозрачности. Особенно, вследствие недавнего быстрого прогресса информационной технологии, появилась возрастающая потребность в поликарбонатах для производства сохраняющего носителя для музыки и образов и сохраняющего носителя для цифровой информации (такого как сохраняющий носитель для персонального компьютера). В настоящее время, поликарбонаты стали необходимыми смолами для производства оптических дисков и оптических карт, таких как CD, CD-ROM, CD-R, DVD-ROM и DVD-R.

В производстве субстрата для носителя оптической информации, такого как оптический диск, необходимо образование аккуратных микробороздок и микроканавок на субстрате. Необходимо, чтобы поликарбонаты для применения в производстве такого субстрата обладали высокой способностью к переносу и превосходными оптическими свойствами, такими как низкое двойное лучепреломление. Поэтому поликарбонаты с низкой молекулярной массой, имеющие среднемассовую молекулярную массу, равную приблизительно 15500 и обладающие высокой текучестью при формовании, до настоящего времени применяли в производстве субстратов для носителя оптической информации.

В производстве субстратов для носителя оптической информации обычно применяют поликарбонаты, полученные фосгеновым способом. Однако применение поликарбонатов, полученных фосгеновым способом, в производстве субстратов для носителя оптической информации сопровождается следующими проблемами: (1) фосген, применяемый в данном способе, является токсичным и, таким образом, трудным при обращении; (2) метиленхлорид, применяемый в качестве растворителя в данном способе, приводит к содержанию примесей в поликарбонатах (ионов хлора и остаточного метиленхлорида), которые не только неблагоприятно влияют на термическую устойчивость поликарбонатов в процессе формования, но также вызывают коррозию формы, применяемой для формования поликарбонатов; и качество полученного субстрата для носителя оптической информации становится низким в условиях влажного теплового окружения. Для уменьшения данных проблем, сопутствующих фосгеновому способу поликарбонатов в ряде документов сделаны различные предложения для поликарбонатных композиций, содержащих уменьшенное количество вышеупомянутых примесей и способов уменьшения количеств примесей, содержащихся в поликарбонатах, включая выложенное описание не прошедшей экспертизу патентной заявки Японии № Sho 63-316313 (соответствующую патенту США № 4880896), выложенное описание не прошедшей экспертизу патентной заявки Японии № Hei 4-146922 и выложенное описание не прошедшей экспертизу патентной заявки Японии № Sho 63-97627 (соответствующую патенту США № 4798767).

Однако данные способы создают проблемы в том, что примеси (ионы хлора и остаточный метиленхлорид) не могут быть полностью удалены из поликарбонатов и в том, что удаление примесей из поликарбонатов требует значительных трудозатрат. Поэтому поликарбонаты, полученные способом переэтерификации, в котором не используется фосген или метиленхлорид, с недавнего времени стали привлекать внимание.

Однако поликарбонаты, полученные способом переэтерификации имеют следующие проблемы. Когда субстрат для носителя оптической информации (далее в данном документе часто называемый "диск") получают из поликарбоната переэтерификации, получаемый субстрат проявляет худшие свойства по сравнению со свойствами субстрата, полученного из поликарбоната фосгенового способа. Конкретно, когда диск получают из поликарбоната переэтерификации, проблемы возникают не только в том, что полученный диск проявляет низкую механическую прочность, но также в том, что в процессе формования сталкиваются с выраженным наличием "помутнения" (т.е. дымки), что, таким образом, делает его невозможным для получения превосходного субстрата для носителя оптической информации. Кроме того, поликарбонаты переэтерификации обладают дефектом в том, что при попытке сократить время цикла формования для улучшения производительности производства диска (т.е. когда диск получают "высокоцикличным формованием") наличие помутнения, вероятно, является более выраженным. Поэтому желательным является улучшение поликарбонатов переэтерификации в отношении данных свойств.

Хорошо известно, что механическую прочность диска можно улучшить, используя поликарбонат, имеющий увеличенную молекулярную массу. Однако данный способ создает проблему в том, что способность к переносу поликарбоната по отношению к микробороздкам и микроканавкам на диске становится сниженной или двойное лучепреломление диска уменьшается. Поэтому такой способ не используют в данной области техники.

С другой стороны, по отношению к помутнению (т.е. дымке) считают, что помутнение вызывается низким высвобождением из формы диска в способе формования, поэтому сделаны различные предложения по антиадгезионным смазкам.

Например, при попытке улучшить способность к переносу поликарбоната в выложенном описании не прошедшей экспертизу патентной заявке Японии № Sho 60-113201 предлагается формованное изделие для оптического применения, включающее поликарбонатную композицию, содержащую 0,01-0,2 массовых частей, относительно 100 массовых частей поликарбоната, моноглицерида насыщенной алифатической монокислоты, содержащей 16-22 атомов углерода. Считают, что моноглицерид, используемый в данном патентном документе, представляет собой коммерчески доступный продукт. В данной связи, следует отметить, что, как описано ниже, значение кислотного числа коммерчески доступного моноглицерида алифатической кислоты составляет приблизительно 1 мгКОН. Поэтому значение кислотного числа моноглицерида, применяемого в данном патентном документе, не попадает в интервал значений кислотного числа (равный от 2 до 20 мгКОН), предписанного для частичного сложного эфира, используемого в настоящем изобретении.

С другой стороны, при попытке обеспечить хорошие свойства высвобождения из формы поликарбоната и подавить гидролиз поликарбоната в выложенном описании не прошедшей экспертизу патентной заявки Японии № Hei 7-169092 предложен субстрат для носителя оптической информации, включающий поликарбонатную композицию, содержащую антиадгезионную смазку, которая включает в себя сложный эфир С10-С30 алифатической кислоты (например, моностеарат глицерина) и которая имеет значение рН, равное 7 или менее, где антиадгезионная смазка присутствует в количестве, равном 0,5% мас. или менее от массы поликарбонатной композиции. В данном документе является предпочтительным, чтобы сложный эфир алифатической кислоты, используемый в нем, имел значение рН, равное от 4,0 до 6,5. С другой стороны, как описано ниже, когда значение кислотного числа частичного сложного эфира, используемого в настоящем изобретении (которое находится в диапазоне от 2 до 20 мгКОН) выражено с точки зрения значения рН, которое получают, учитывая технологические условия, как описано в данном документе, получают значения рН в диапазоне от приблизительно 1,75 до приблизительно 2,75. Поэтому значение кислотного числа частичного сложного эфира, используемого в данном документе, не попадает в диапазон значений кислотного числа (от 2 до 20 мгКОН), предписанного для частичного сложного эфира, используемого в настоящем изобретении.

При попытке улучшить свойства высвобождения из формы, термическое сопротивление и способность к переносу поликарбоната в выложенном описании не прошедшей экспертизу патентной заявки Японии № Hei 8-73724 предлагается композиция, включающая 100 массовых частей ароматической поликарбонатной смолы, имеющей содержание концевых гидроксильных групп, равное от 2 до 40 мольных % и молекулярно-массовое распределение (Mw/Mn), равное от 2,0 до 2,8, как определено гельпроникающей хроматографией, и 0,01-0,1 масс. частей частичного сложного эфира, полученного из алифатической карбоновой кислоты и полиатомного спирта. Считается, что частичный сложный эфир, используемый в данном документе, представляет собой коммерчески доступный продукт. В данной связи следует отметить, что, как описано ниже, значение кислотного числа коммерчески доступного частичного эфира равно приблизительно 1 мгКОН. Поэтому значение кислотного числа частичного сложного эфира, используемого в данном документе, не попадает в диапазон значений кислотного числа (от 2 до 20 мгКОН), предписанного для частичного сложного эфира, используемого в настоящем изобретении.

Данные известные методы не позволяют удовлетворительно решить вышеупомянутые проблемы, сопутствующие поликарбонатам и, следовательно, желательным является усовершенствование известных методов. Так, было решено разработать материал для формования, который включает в себя поликарбонатную смолу, полученную способом переэтерификации и которая обладает преимуществом, заключающимся не только в том, что ее можно использовать в производстве превосходного субстрата для носителя оптической информации, субстрата, проявляющего высокую механическую прочность и подавление присутствия помутнения (т.е. дымки), но также в том, что материал для формования проявляет превосходную пригодность для высокоцикличного формования (т.е. превосходную способность к формованию в течение короткого времени цикла).

КРАТКОЕ СОДЕРЖАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения провели экстенсивные и интенсивные исследования с точки зрения решения вышеупомянутых проблем, сопутствующих предыдущему уровню техники, в котором при производстве субстрата для носителя оптической информации используют поликарбонатную смолу переэтерификации. В результате, во-первых, было обнаружено, что данные проблемы не могут быть решены просто добавлением к карбонатной смоле переэтерификации известного частичного сложного эфира, полученного из насыщенной алифатической карбоновой кислоты и полиатомного спирта, где частичный сложный эфир в настоящее время широко применяют в качестве антиадгезионной смазки при формовании. Дальнейшие интенсивные исследования показали, что в производстве субстрата для носителя оптической информации предпочтительным является использование композиции поликарбонатной смолы, включающей в себя поликарбонатную смолу, полученную способом переэтерификации, и частичный сложный эфир, полученный из насыщенной алифатической карбоновой кислоты, содержащей 10-30 атомов углерода, и ди-гексаатомный спирт, где частичный сложный эфир имеет значение кислотного числа, равное от 2 до 20 мгКОН. Конкретно, данная композиция поликарбонатной смолы обладает преимуществом, заключающемся не только в том, что полученный субстрат проявляет значительно улучшенную механическую прочность и замечательное подавление присутствия помутнения (т.е. дымки), но также в том, что композиция поликарбонатной смолы проявляет превосходную пригодность для высокоцикличного формования (т.е. превосходную способность к формованию в течение короткого времени цикла). Таким образом, неожиданно было обнаружено, что посредством применения такой композиции поликарбонатной смолы в производстве субстрата для носителя оптической информации могут быть решены вышеупомянутые проблемы. Настоящее изобретение основано на решениях указанных задач.

Соответственно, первой задачей настоящего изобретения является создание композиции поликарбонатной смолы, которая обладает преимуществом не только в том, что ее можно использовать в производстве превосходного субстрата для носителя оптической информации, такого как оптический диск (например, CD или DVD), субстрата, проявляющего высокую механическую прочность и замечательное подавление присутствия помутнения (т.е. дымки), но также в том, что композиция смолы проявляет превосходную пригодность для высокоцикличного формования (т.е. превосходную способность к формованию в течение короткого времени цикла).

Вышеприведенные и другие задачи, признаки и преимущества настоящего изобретения будут очевидны из следующего подробного описания и прилагаемой формулы изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композиции поликарбонатной смолы для применения в производстве субстрата для носителя оптической информации, включающей:

100 массовых частей (А) ароматической поликарбонатной смолы, имеющей среднемассовую молекулярную массу, равную от 13000 до 18000,

где ароматическую поликарбонатную смолу (А) получают, подвергая ароматическое дигидроксисоединение и сложный диэфир угольной кислоты реакции переэтерификации, и смола является, по существу, свободной от атома хлора, и

0,01-0,1 массовых частей (В) частичного сложного эфира, полученного из насыщенной алифатической карбоновой кислоты, имеющей 10-30 атомов углерода, и ди-гексаатомного спирта, частичный сложный эфир (В) имеет кислотное число от 2 до 20 мгКОН.

Для упрощения понимания настоящего изобретения существенные признаки и различные предпочтительные воплощения настоящего изобретения перечислены ниже.

1. Композиция поликарбонатной смолы для применения в производстве субстрата для носителя оптической информации, включающая:

100 массовых частей (А) ароматической поликарбонатной смолы, имеющей среднемассовую молекулярную массу, равную от 13000 до 18000,

где ароматическую поликарбонатную смолу (А) получают, подвергая ароматическое дигидроксисоединение и сложный диэфир угольной кислоты реакции переэтерификации, и смола является, по существу, свободной от атома хлора, и

0,01-0,1 массовых частей (В) частичного сложного эфира, полученного из насыщенной алифатической карбоновой кислоты, имеющей 10-30 атомов углерода, и ди-гексаатомного спирта, частичный сложный эфир (В) имеет кислотное число от 2 до 20 мгКОН.

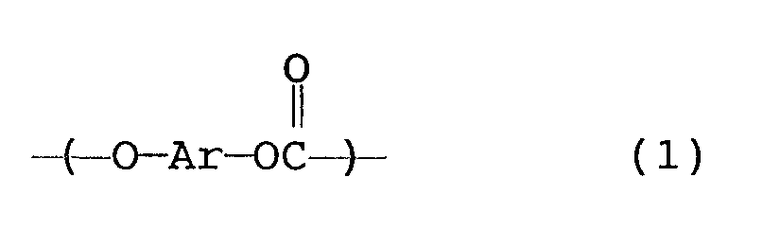

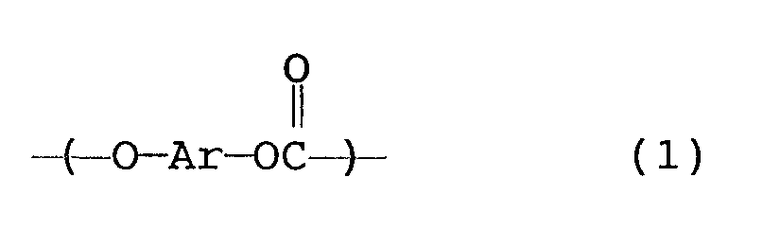

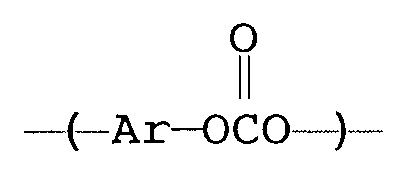

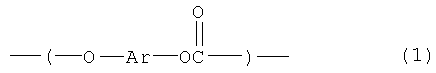

2. Композиция поликарбонатной смолы в соответствии с вышеуказанным пунктом 1, где ароматическая поликарбонатная смола (А) включает множество ароматических поликарбонатных основных цепей, каждая из которых включает повторяющиеся блоки, каждый из которых представлен следующей формулой (1):

где Ar представляет собой дивалентную С5-С200 ароматическую группу,

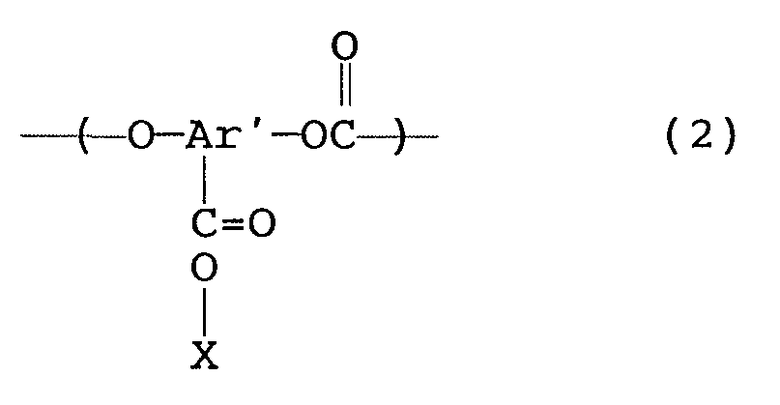

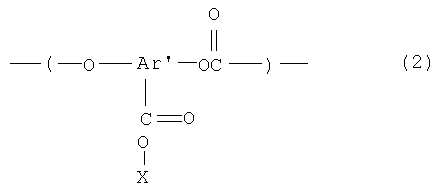

где множество ароматических поликарбонатных основных цепей совместно содержат, по меньшей мере, один гетероблок,

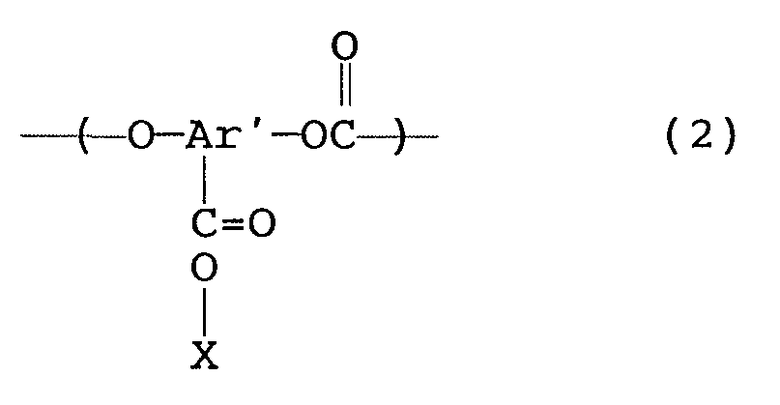

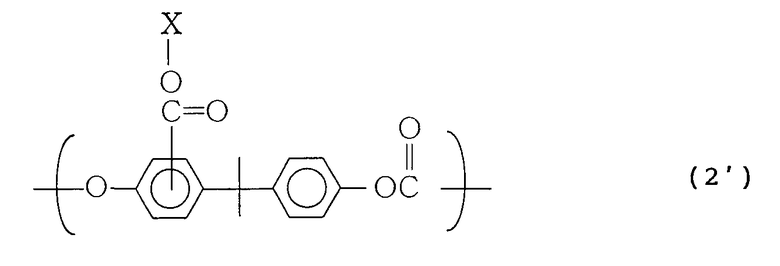

гетероблок представлен следующей формулой (2):

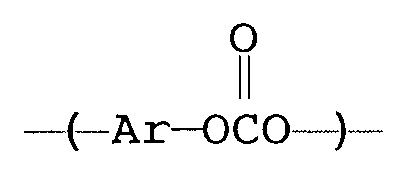

где Ar' представляет собой тривалентную С5-С200 ароматическую группу и Х представляет собой поликарбонатную цепь, имеющую

повторяющиеся блоки, каждый из которых представлен формулой

где Ar такой, как определено выше и имеет молекулярную массу от 214 до 6000 и

где в случае, если поликарбонатные основные цепи содержат множество гетероблоков, гетероблоки являются одинаковыми или различными,

количество гетероблока (2) составляет от 0,03 до 0,20

мольных % от общего молярного количества повторяющихся блоков (1).

3. Композиция поликарбонатной смолы в соответствии с вышеуказанными пунктами 1 или 2, где частичный сложный эфир (В) представляет собой, по меньшей мере, один представитель, выбранный из группы, состоящей из моностеарата глицерина и монопальмитата глицерина.

4. Композиция поликарбонатной смолы в соответствии с вышеуказанными пунктами 1 или 2, которая представляет собой субстрат для носителя оптической информации, причем субстрат получают литьем под давлением.

Ниже в данном документе изобретение описано подробно.

Композиция поликарбонатной смолы настоящего изобретения для применения в производстве субстрата для носителя оптической информации представляет собой композицию, включающую:

100 массовых частей (А) ароматической поликарбонатной смолы, имеющей среднемассовую молекулярную массу, равную от 13000 до 18000,

где ароматическую поликарбонатную смолу (А) получают, подвергая ароматическое дигидроксисоединение и сложный диэфир угольной кислоты реакции переэтерификации, и смола является, по существу, свободной от атома хлора, и

0,01-0,1 массовых частей (В) частичного сложного эфира, полученного из насыщенной алифатической карбоновой кислоты, имеющей 10-30 атомов углерода, и ди-гексаатомного спирта, частичный сложный эфир (В) имеет кислотное число от 2 до 20 мгКОН.

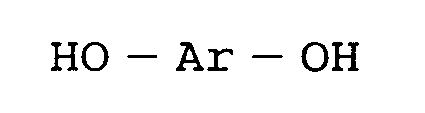

В настоящем изобретении термин "ароматическое дигидроксисоединение" означает соединение, представленное формулой:

где Ar представляет дивалентную С5-С200 ароматическую группу.

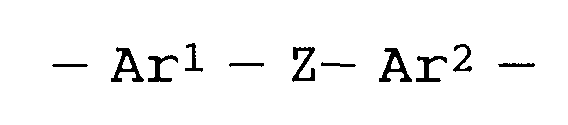

Конкретным примером ароматической группы Ar является дивалентная ароматическая группа, представленная формулой:

-Ar1-Y-Ar2-, где каждый из Ar1 и Ar2 независимо представляет дивалентную С5-С70 карбоциклическую или гетероциклическую ароматическую группу и Y представляет дивалентную С1-С30 алкановую группу.

В дивалентных ароматических группах Ar1 и Ar2, по меньшей мере, один из их атомов водорода может быть замещен заместителем, который не влияет неблагоприятно на реакцию переэтерификации для получения поликарбонатной смолы, таким как атом галогена, алкильная группа, содержащая от 1 до 10 атомов углерода, алкоксигруппа, содержащая от 1 до 10 атомов углерода, фенильная группа, феноксигруппа, винильная группа, цианогруппа, сложноэфирная группа, амидная группа или нитрогруппа.

Предпочтительные примеры гетероциклических ароматических групп включают ароматическую группу, имеющую в своем скелете, по меньшей мере, один гетероатом, такой как атом азота, атом кислорода или атом серы.

Примеры дивалентных ароматических групп Ar1 и Ar2 включают незамещенную или замещенную фениленовую группу, незамещенную или замещенную бифениленовую группу и незамещенную или замещенную пиридиленовую группу. Заместители для Ar1 и Ar2 такие, как описано выше.

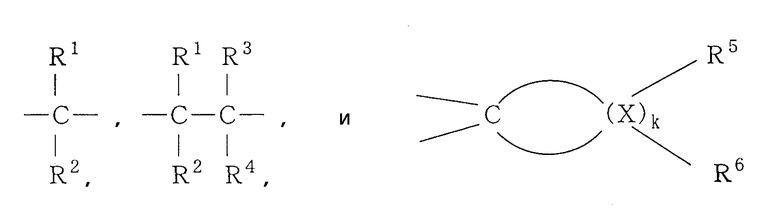

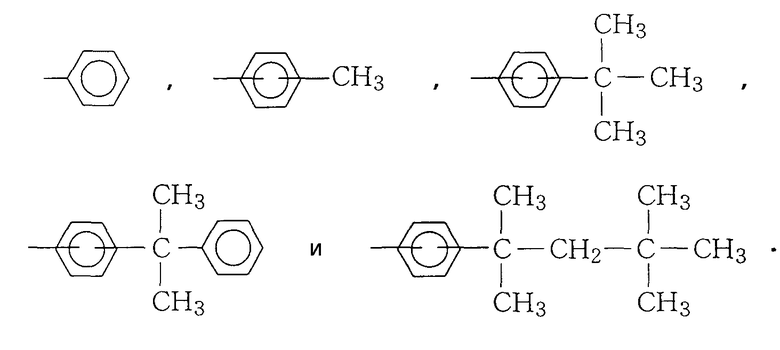

Примеры дивалентных алкановых групп Y включают органические группы, соответственно представленные следующими формулами:

где каждый из R1, R2, R3 и R4 независимо представляет атом водорода, алкильную группу, содержащую от 1 до 10 атомов углерода, алкоксигруппу, содержащую от 1 до 10 атомов углерода, циклоалкильную группу, содержащую от 5 до 10 циклообразующих атомов углерода, карбоциклическую ароматическую группу, содержащую от 5 до 10 циклообразующих атомов углерода или карбоциклическую аралкильную группу, содержащую от 6 до 10 циклообразующих атомов углерода; k представляет целое число, равное от 3 до 11; каждый Х представляет атом углерода и содержит R5 и R6, связанные с ним; каждый R5 независимо представляет атом водорода или алкильную группу, содержащую от 1 до 6 атомов углерода, и каждый R6, независимо представляет атом водорода или алкильную группу, содержащую от 1 до 6 атомов углерода; и

где, по меньшей мере, один атом водорода каждого из R1, R2, R3, R4, R5 и R6 может быть независимо замещен заместителем, который не оказывает неблагоприятного воздействия на реакцию переэтерификации для получения поликарбонатной смолы, таким как атом галогена, алкильная группа, содержащая от 1 до 10 атомов углерода, алкоксигруппа, содержащая от 1 до 10 атомов углерода, фенильная группа, феноксигруппа, винильная группа, цианогруппа, сложноэфирная группа, амидная группа или нитрогруппа.

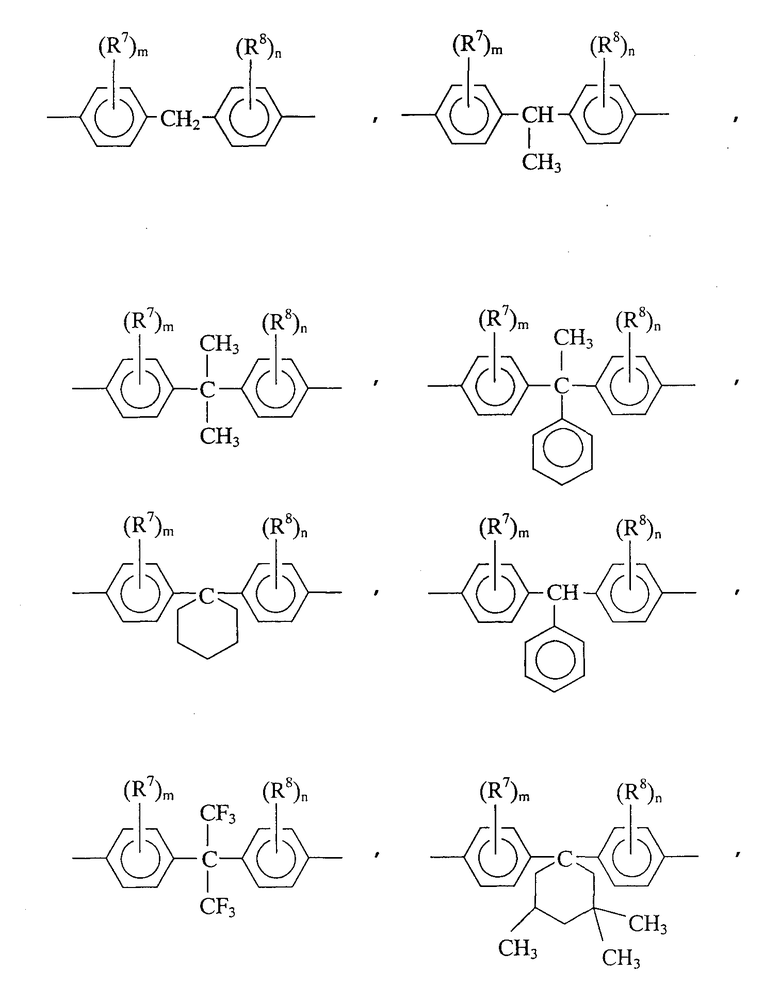

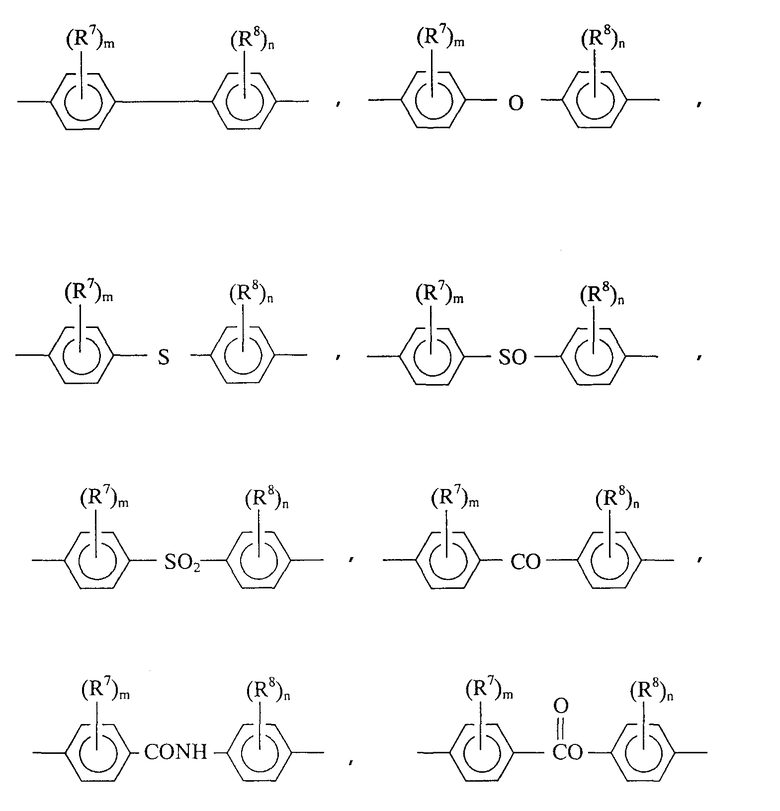

Конкретные примеры дивалентных ароматических групп Ar, которые представлены вышеупомянутой формулой: -Ar1-Y-Ar2- включают группы, представленные следующими формулами:

где каждый из заместителя R7 и заместителя R8 независимо представляет атом водорода, алкильную группу, содержащую от 1 до 10 атомов углерода, алкоксигруппу, содержащую от 1 до 10 атомов углерода, циклоалкильную группу, содержащую от 5 до 10 циклообразующих атомов углерода или фенильную группу; каждый из m и n независимо представляют целое число, равное от 0 до 4, при условии, что, когда m представляет целое число от 2 до 4, R7 являются одинаковыми или различными и, когда n представляет целое число от 2 до 4, R8 являются одинаковыми или различными.

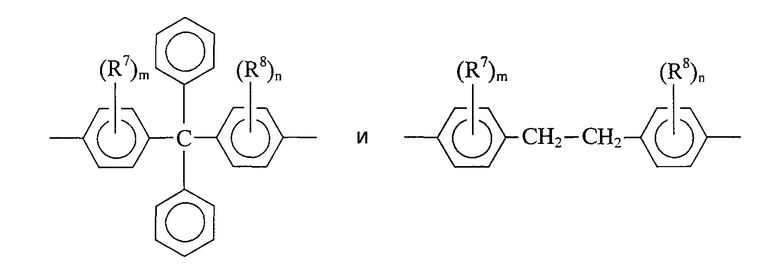

Дальнейшие примеры дивалентных ароматических групп Ar включают группы, которые представлены следующей формулой:

где Ar1 и Ar2 такие, как определено выше; и Z представляет одинарную связь или дивалентную группу, такую как -О-, -СО-, -S-, -SO2-, -SO-, -COO- и -CON(R1)-, где R1 такой, как определено выше.

Конкретные примеры дивалентных ароматических групп Ar, которые представлены вышеупомянутой формулой -Ar1-Z-Ar2-, включают группы, соответственно представленные следующими формулами:

и

где R7, R8, m и n такие, как определено выше.

Дальнейшие конкретные примеры дивалентных ароматических групп Ar включают незамещенную или замещенную фениленовую группу, незамещенную или замещенную нафтиленовую группу, незамещенную или замещенную бифениленовую группу и незамещенную или замещенную пиридиленовую группу.

В настоящем изобретении ароматические дигидроксисоединения могут использоваться индивидуально или в сочетании. В качестве представительного примера ароматических дигидроксисоединений, может быть упомянут бисфенол А.

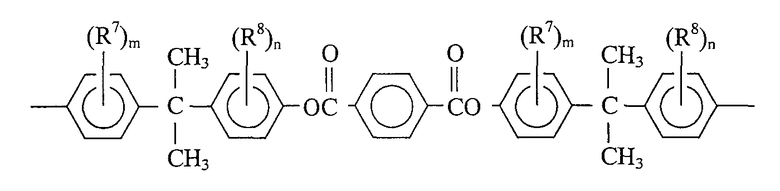

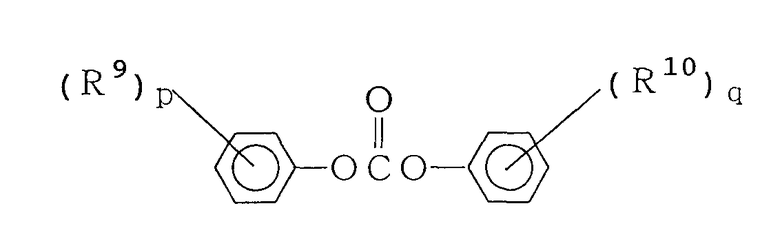

Сложный эфир угольной кислоты, используемый в настоящем изобретении, представлен следующей формулой:

где каждый из Ar3 и Ar4 представляет моновалентную C5-C200 ароматическую группу.

В каждом из Ar3 и Ar4, который независимо представляет моновалентную карбоциклическую или гетероциклическую ароматическую группу, по меньшей мере, один из их атомов водорода может быть замещен заместителем, который не влияет неблагоприятно на реакцию переэтерификации для получения поликарбонатной смолы, таким как атом галогена, алкильная группа, содержащая от 1 до 10 атомов углерода, алкоксигруппа, содержащая от 1 до 10 атомов углерода, фенильная группа, феноксигруппа, винильная группа, цианогруппа, сложноэфирная группа, амидная группа или нитрогруппа. Ar3 и Ar4 могут быть одинаковыми или различными.

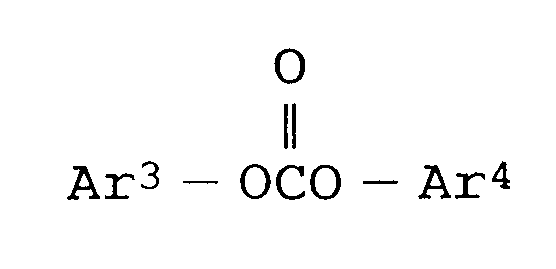

Представительные примеры моновалентных ароматических групп Ar3 и Ar4 включают фенильную группу, нафтильную группу, бифенильную группу и пиридильную группу. Данные группы могут быть или могут не быть замещенными вышеупомянутыми заместителем или заместителями.

Представительные примеры моновалентных ароматических групп Ar3 и Ar4 включают группы, которые представлены следующими формулами:

Представительные примеры сложных диэфиров включают ди(незамещенные или замещенные)арилкарбонатные соединения, представленные следующей формулой:

где каждый из R9 и R10 независимо представляет атом водорода, алкильную группу, содержащую от 1 до 10 атомов углерода, алкоксигруппу, содержащую от 1 до 10 атомов углерода, циклоалкильную группу, содержащую от 5 до 10 циклообразующих атомов углерода, или фенильную группу; каждый из p и q независимо представляет целое число, равное от 1 до 5, при условии, что, когда p представляет целое число, равное 2 или более, R9 являются одинаковыми или различными и, когда q представляет целое число, равное 2 или более, R10 являются одинаковыми или различными.

Из данных диарилкарбонатных соединений предпочтительными являются те, которые имеют симметричную конфигурацию, например ди(незамещенный)фенилкарбонат и ди(низшие алкилзамещенные)фенилкарбонаты, например, дитолилкарбонат и ди-т-бутилфенилкарбонат. Особенно предпочтительным является ди(незамещенный)фенилкарбонат, который имеет простейшую структуру. Данные сложные диэфиры угольной кислоты могут применяться индивидуально или в сочетании.

В производстве поликарбонатной смолы (А) отношение (т.е. отношение загрузки) ароматического дигидроксисоединения к сложному диэфиру угольной кислоты изменяется в зависимости от типов используемых ароматического дигидроксисоединения и сложного диэфира угольной кислоты и других условий полимеризации, например температуры реакции. Сложный диэфир угольной кислоты, в общем случае, применяют в количестве, равном от 0,9 до 2,5 молей, предпочтительно от 0,95 до 2,0 молей, более предпочтительно от 0,98 до 1,5 молей, на моль ароматического дигидроксисоединения.

В производстве поликарбонатной смолы (А) ароматическое моногидроксисоединение может применяться для изменения концевых групп или коррекции молекулярной массы поликарбонатной смолы (А).

В настоящем изобретении получение поликарбонатной смолы проводят способом переэтерификации, который представляет собой способ, где конденсационную полимеризацию ароматического дигидроксисоединения и сложного диэфира угольной кислоты осуществляют переэтерификацией в расплавленном состоянии при нагреве в присутствии или отсутствии катализатора при пониженном давлении и/или в атмосфере потока инертного газа. Режим способа переэтерификации, оборудование полимеризации и т.п. конкретно не ограничивают. Примеры реакторов, применимых для осуществления реакции переэтерификации, включают реакционный аппарат с перемешиванием, реактор со скользящей пленкой, центрифужный реактор испарительного типа со скользящей пленкой, двухшнековый замешивающий реактор с обновлением поверхности, двухшнековый горизонтальный реактор с перемешиванием, реактор падения со смачиванием стенок, полимеризатор со свободным падением с перфорированной пластиной и полимеризатор падения с направляемым смачиванием, имеющий перфорированную пластину (например, проволоку), предоставленную в связи с перфорированной пластиной (например, реактор падения со смачиваемой проволокой, имеющий перфорированную пластину). Реакцию переэтерификации можно легко осуществить, применяя данные различные типы реакторов индивидуально или в сочетании. Кроме того, получение поликарбонатной смолы (А) можно также осуществить способом полимеризации в твердофазном состоянии, в котором способ переэтерификации в расплавленном состоянии первоначально проводят для получения преполимера, и полученный преполимер далее подвергают полимеризации в твердом состоянии при пониженном давлении и/или в атмосфере потока инертного газа, таким образом увеличивая степень полимеризации преполимера. В отношении к полимеризатору свободного падения, имеющего перфорированную пластинку, можно привести ссылку, например, на патент США № 5596067. В отношении к полимеризатору падения с направляемым смачиванием, можно привести ссылку, например, на патенты США №№ 5589564 и 5840826. В отношении материалов конструкции данных полимеризаторов, применяемых в настоящем изобретении, не существует конкретного ограничения. Однако нержавеющая сталь, никель или стекло обычно применяют в качестве материала для, по меньшей мере, частей внутренних стенок полимеризаторов.

Реацию переэтерификации можно проводить в отсутствие катализатора. Однако, если желательным является ускорить полимеризацию, на полимеризацию можно воздействовать в присутствии катализатора. Катализаторы полимеризации, которые обычно применяют в области техники, могут применяться без конкретного ограничения. Примеры таких катализаторов включают гидроксиды щелочных металлов или щелочно-земельных металлов, такие как гидроксид лития, гидроксид натрия, гидроксид калия и гидроксид кальция;

соли щелочных металлов, соли щелочно-земельных металлов и четвертичные аммониевые соли гидрида бора и гидрида алюминия, такие как алюминийгидрид лития, боргидрид натрия и боргидрид тетраметиламмония; гидриды щелочных металлов и щелочно-земельных металлов, такие как гидрид лития, гидрид натрия и гидрид кальция; алкоксиды щелочных металлов и щелочно-земельных металлов, такие как метоксид лития, этоксид натрия и метоксид кальция;

арилоксиды щелочных металлов и щелочно-земельных металлов, такие как феноксид лития, феноксид натрия, феноксид магния, LiO-Ar-OLi, где Ar представляет собой ариленовую группу и NaO-Ar-ONa, где Ar такой, как определено выше; соли органических кислот с щелочными металлами или щелочно-земельными металлами, такие как ацетат лития, ацетат кальция и бензоат натрия; соединения цинка, такие как оксид цинка, ацетат цинка и феноксид цинка; соединения бора, такие как оксид бора, борная кислота, борат натрия, триметилборат, трибутилборат, трифенилборат, бораты аммония, представленные формулой: (R1 R2 R3 R4)NB(R1 R2 R3 R4) и бораты фосфония, представленные формулой: (R1 R2 R3 R4)PB(R1 R2 R3 R4), где R1, R2, R3, R4 такие, как определено выше.

соединения кремния, такие как оксид кремния, силикат натрия, тетраалкилкремний, тетраарилкремний и дифенилэтилэтоксикремний; соединения германия, такие как оксид германия, тетрахлорид германия, этоксид германия и феноксид германия, соединения олова, такие как оксид олова, оксид диалкилолова, карбоксилат диалкилолова, ацетат олова, соединения олова, содержащие алкоксигруппу или арилоксигруппу, связанную с оловом, такие как трибутоксид этилолова и оловоорганические соединения; соединения свинца, такие как оксид свинца, ацетат свинца, карбонат свинца, основной карбонат свинца и алкоксиды и арилоксиды свинца или органосвинца;

ониевые соединения, такие как соль четвертичного аммония, соль четвертичного фосфония и соль четвертичного арсония; соединения сурьмы, такие как оксид сурьмы и ацетат сурьмы; соединения марганца, такие как ацетат марганца, карбонат марганца и борат марганца; соединения титана, такие как оксид титана и алкоксиды титана и арилоксид титана; и соединения циркония, такие как ацетат циркония, оксид циркония, алкоксид циркония, арилоксид циркония и ацетилацетонат циркония.

Катализаторы могут быть использованы по отдельности или в сочетании. Количество используемого катализатора в общем случае находится в интервале от 10-8 до 1 мас. части, предпочтительно от 10-7 до 10-1 мас. части, по отношению к 100 мас. частям ароматического дигидроксисоединения.

Поликарбонатная смола (А), используемая в настоящем изобретении, имеет среднемассовую молекулярную массу, равную от 13000 до 18000, предпочтительно от 13500 до 17000, более предпочтительно от 14000 до 16000. Когда среднемассовая молекулярная масса превышает вышеупомянутый интервал, текучесть при плавлении поликарбонатной смолы становится неудовлетворительной, так что поликарбонатная смола не может быть использована для получения субстрата для носителя оптической информации, имеющего высокую записывающую плотность, такого как DVD. Когда среднемассовая молекулярная масса меньше вышеупомянутых интервалов, механическая прочность получаемого субстрата становится неудовлетворительной.

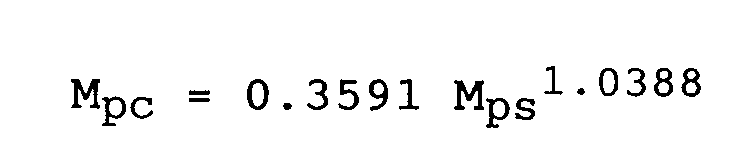

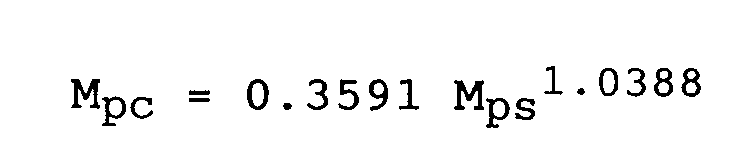

В настоящем изобретении среднемассовая молекулярная масса поликарбонатной смолы может быть измерена с помощью гельпроникающей хроматографии (ГПХ) с применением колонки TOSOH TSK-GEL №№ G5000HXL/G4000HXL/G4000HXL (каждая производится и поставляется на рынок Tosoh Corporation, Япония), тетрагидрофурана (в качестве растворителя) и колонки с полистирольным гелем. В качестве калибровочной кривой применяют модифицированную калибровочную кривую для поликарбоната, которую получают модификацией калибровочной кривой, полученной по отношению к стандартным монодисперсным полистирольным образцам, где модификацию калибровочной кривой осуществляют расчетом, используя следующую формулу:

где Мрс представляет собой молекулярную массу поликарбонатной смолы, а Мps представляет собой молекулярную массу стандартного полистирола.

В композиции поликарбонатной смолы настоящего изобретения является предпочтительным, чтобы ароматическая поликарбонатная смола (А) включала в себя множество ароматических поликарбонатных основных цепей, каждая из которых включает повторяющиеся блоки, каждый из которых независимо представлен следующей формулой (1):

где Ar представляет дивалентную С5-С200 ароматическую группу,

где множество ароматических поликарбонатных основных цепей совместно содержат, по меньшей мере, один гетероблок,

гетероблок представлен следующей формулой (2):

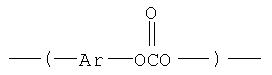

где Ar' представляет тривалентную С5-С200 ароматическую группу, и Х представляет поликарбонатную цепь, имеющую повторяющиеся блоки, каждый из которых представлен формулой

где Ar такой, как определен выше, и имеет молекулярную массу, равную от 214 до 6000, и

где, когда поликарбонатные основные цепи содержат множество гетероблоков, гетероблоки являются одинаковыми или различными,

количество гетероблока (2) составляет от 0,03 до 0,20 мольных %, в расчете от общего молярного количества повторяющихся блоков (1).

Когда бисфенол А используют в качестве ароматического дигидроксисоединения, конкретный пример гетероблока (2) является блоком, представленным следующей формулой (2'):

Когда количество гетероблока (2) меньше, чем 0,03 мольных % в расчете на общее молярное количество повторяющихся блоков (1), способность к переносу композиции смолы имеет тенденцию становиться неудовлетворительной. С другой стороны, когда количество гетероблока (2) более, чем 0,20 мольных % в расчете на общее молярное количество повторяющихся блоков (1), появляется тенденция к наличию помутнения и механическая прочность получаемого субстрата имеет тенденцию становиться неудовлетворительной. В настоящем изобретении количество гетероблока (2) более предпочтительно находится в интервале от 0,04 до 0,18 мольных %, еще более предпочтительно в интервале от 0,05 до 0,15 мольных %, в расчете на общее молярное количество повторяющихся блоков (1).

В настоящем изобретении определение каждого из повторяющихся блоков (1) и гетероблоков (2) может быть проведено, например, способом, в котором поликарбонатная смола является полностью гидролизованной и полученную гидролизную смесь анализируют обращенно-фазной жидкостной хроматографией (анализ обращенно-фазной жидкостной хроматографией может быть проведен в условиях, описанных ниже в примерах). По отношению к гидролизу поликарбонатной смолы предпочтительным является, чтобы гидролиз проводили при комнатной температуре способом, описанным в "Polymer Degradation and Stability" 45 (1994), 127-137. Гидролиз данным способом является преимущественным в том, что полный гидролиз поликарбонатной смолы может быть достигнут простой операцией без опасности протекания побочных реакций во время гидролиза. В настоящем изобретении гидролиз поликарбонатной смолы проводят при комнатной температуре (25°С).

В качестве иллюстративного примера способа для введения гетероблоков (2) в основные цепи поликарбоната при получении ароматической поликарбонатной смолы, используемой в настоящем изобретении, способом переэтерификации, может быть упомянут первый способ, в котором, как обычно практически осуществляют в данной области, гетероблоки (2) вводят в поликарбонатные основные цепи, используя конкретное ароматическое дигидроксисоединение, содержащее карбоксильную группу, которое при реакции переэтерификации со сложным диэфиром угольной кислоты образует гетероблоки (2), таким образом, внедряя разветвленную структуру. Альтернативно, поликарбонатная смола, используемая в настоящем изобретении, может быть получена без применения вышеупомянутого конкретного соединения, конкретно вторым способом, в котором повторяющиеся блоки (1) основных цепей поликарбоната преобразуют с образованием и содержанием в их составе гетероблоков во время способа полимеризации посредством выбора соответствующих условий полимеризации, таких как температура полимеризации, тип катализатора и время пребывания. Вышеупомянутые два способа могут быть использованы в сочетании.

В настоящем изобретении предпочтительным является применение вышеупомянутого второго способа, так как данный способ позволяет осуществить простое получение поликарбонатной смолы, которая является пригодной для получения композиции смолы, которая является преимущественной не только в том, что она проявляет существенную свободу от присутствия оптических дефектов, когда диск, получаемый из композиции, подвергают испытанию на сопротивление нагреву во влажных условиях, но также в том, что композиция проявляет превосходный баланс механических свойств диска, полученного из композиции, и способности к формованию композиции. В отношении к вышеупомянутому испытанию на сопротивление нагреву во влажных условиях испытание может быть осуществлено, например, следующим способом.

Три субстрата с формой диска (каждый имеет толщину, равную 0,6 мм) для оптического диска, например, субстрат для DVD-R (далее, в данном документе, часто называемый просто как "субстрат оптического диска") получают, подвергая композицию поликарбонатной смолы литью под давлением, используя машину для литья под давлением для получения оптических дисков (J35EL II-DK, производимую и поставляемую на рынок THE JAPAN STEEL WORKS, LTD., Япония) при температуре литья 370°С и температуре формы 120°С. Таким образом полученные субстраты оптических дисков подвергают, например, напылению и образованию фоточувствительного слоя, таким образом получая три оптических диска. Таким образом полученные три оптических диска выдерживают при 90°С при относительной влажности 90 % в течение 150 часов. Оптические диски далее наблюдают через увеличительную линзу для визуализации: имеют ли диски оптический дефект в виде волосных трещин, имеющих диаметр, равный 200 мкм или более. Оценку сопротивления влажному нагреву проводят в соответствии со следующими критериями.

: Оптический дефект не наблюдают.

: Оптический дефект не наблюдают.

: Оптический дефект наблюдают.

: Оптический дефект наблюдают.

Кроме того, после оценки сопротивления влажному нагреву может быть также проведен тест на степень возникновения ошибок при записи и считывании с помощью лазерного луча, используя тестирующий прибор для оценки функционирования оптического диска при записи и считывании с помощью лазерного луча, чтобы, таким образом, оценить работу дисков в качестве носителей оптической информации.

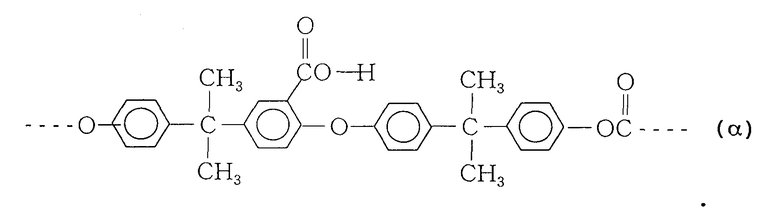

В данной области является общеизвестным, что при производстве поликарбонатной смолы посредством реакции переэтерификации бисфенол А, используемый в качестве ароматического дигидроксисоединения, претерпевает реакцию, сходную с реакцией Кольбе-Шмитта под влиянием щелочи (которую используют в качестве катализатора) с образованием таким образом гетероблока, представленного следующей формулой (α):

Однако регулированием реакционных условий в основные цепи поликарбоната могут быть введены требуемые количества гетероблока, представленного формулой (2), при этом почти полностью подавляя образование гетероблока (α).

По отношению к вышеупомянутому второму способу получения поликарбонатной смолы, используемой в настоящем изобретении, где поликарбонатная смола содержит основные цепи поликарбоната, в которых гетероблоки (2) введены посредством контроля реакционных условий, конкретное ограничение отсутствует. Однако предпочтительным является использовать способ, описанный в международной заявке публикации № WO97/32916. Кроме того, если требуется, поликарбонатная смола, используемая в настоящем изобретении, может иметь структуру, в которой гетероблоки, отличные от гетероблоков (2), введены в основные цепи поликарбоната посредством использования многофункционального соединения. Примеры многофункциональных соединений включают примеры, описанные в США 2002/0183428 A1, которые представляют собой соединения, каждое из которых содержит три или более функциональных групп, выбранных из группы, состоящей из фенольной гидроксильной группы и карбоксильной группы.

В общем случае, переэтерификационная поликарбонатная смола имеет тенденцию к высокому отношению концевых гидроксильных групп ко всем концевым группам. В настоящем изобретении является предпочтительным, чтобы поликарбонатная смола содержала концевые гидроксильные группы в количестве от 5 до 50 мольных %, в расчете от общего молярного количества концевых групп поликарбонатной смолы. Количество концевых гидроксильных групп составляет более предпочтительно от 10 до 40 мольных %, наиболее предпочтительно от 15 до 30 мольных %, в расчете на общее молярное количество концевых групп поликарбонатной смолы. В общем, отношение концевых гидроксильных групп можно определить способом, в котором отношение концевых гидроксильных групп непосредственно измеряют ЯМР, или способом, в котором отношение концевых гидроксильных групп рассчитывают из молярного количества концевых гидроксильных групп и общего молярного количества концевых групп, которые измеряются титановым способом, УФ-способом или ИК-способом.

Композиция смолы настоящего изобретения может быть получена посредством добавления к 100 массовым частям (А) ароматической поликарбонатной смолы, 0,01-0,1 массовых частей (В), частичного сложного эфира, полученного из насыщенной алифатической карбоновой кислоты, содержащей 10-30 атомов углерода, и ди-гексаатомного спирта, где частичный сложный эфир (В) имеет значение кислотного числа от 2 до 20 мгКОН. Количество частичного сложного эфира (В) предпочтительно находится в интервале от 0,015 до 0,08 мас.ч., более предпочтительно от 0,02 до 0,06 мас.ч. Когда количество частичного сложного эфира (В) не входит в интервал от 0,01 до 0,1 мас.ч., возникают проблемы, состоящие в том, что субстрат для носителя оптической информации, полученный из композиции смолы, наиболее вероятно проявляет слабую механическую прочность и отмеченное наличие помутнения. Далее, является предпочтительным, чтобы частичный сложный эфир (В), используемый в композиции поликарбонатной смолы настоящего изобретения, имел значение кислотного числа от 4 до 18 мгКОН, более преимущественно от 5 до 15 мгКОН. Когда значение кислотного числа частичного сложного эфира (В) не входит в интервал от 2 до 20 мгКОН, возникают проблемы, состоящие в том, что субстрат для носителя оптической информации, полученный из композиции смолы, наиболее вероятно проявляет низкую механическую прочность и отмеченное наличие помутнения.

По отношению к насыщенной алифатической карбоновой кислоте, применяемой для образования частичного сложного эфира (В), предпочтительным является, чтобы насыщенная алифатическая карбоновая кислота имела 10-25 атомов углерода, более преимущественно 12-22 атома углерода.

В настоящем изобретении ди-гексаатомный спирт применяют в качестве полиатомного спирта для образования частичного сложного эфира (В). Предпочтительные примеры ди-гексаатомных спиртов включают этиленгликоль, глицерин, триметилолпропан и пентаэритрит. Из данных спиртов особенно предпочтительным является глицерин. Предпочтительные примеры насыщенных алифатических карбоновых кислот, содержащих 10-30 атомов углерода, включают пальмитиновую кислоту, стеариновую кислоту, эйкозановую кислоту и бегеновую кислоту. Из данных кислот особенно предпочтительными являются пальмитиновая кислота и стеариновая кислота. Данные насыщенные алифатические карбоновые кислоты могут применяться отдельно или в сочетании.

В отношении частичного сложного эфира (В), полученного из насыщенной алифатической карбоновой кислоты и ди-гексаатомного спирта не существует конкретного ограничения, пока частичный сложный эфир имеет значение кислотного числа от 2 до 20 мгКОН. Однако является предпочтительным, чтобы частичный сложный эфир (В) представлял собой сложный моноэфир. Более конкретно, является предпочтительным, чтобы частичный сложный эфир (В) являлся, по меньшей мере, одним представителем, выбранным из группы, состоящей из моностеарата глицерина, монопальмитата глицерина и моностеарата пентаэритрита. Более предпочтительно, чтобы частичный сложный эфир (В) являлся, по меньшей мере, одним представителем, выбранным из группы, состоящей из моностеарата глицерина и монопальмитата глицерина.

Значение кислотного числа (мгКОН) частичного сложного эфира может быть измерено следующим способом. 100 мл изопропанола добавляют к 2,5 г частичного сложного эфира для растворения таким образом частичного сложного эфира. К полученному в результате раствору добавляют фенолфталеин в качестве индикатора. Полученную смесь титруют, используя 0,1 моль/л стандартного раствора гидроксида калия для получения, таким образом, значения кислотного числа (мгКОН) частичного сложного эфира. При измерении значения кислотного числа когда ожидают, что частичный сложный эфир имеет значение кислотного числа, равное 1 или менее, количество частичного сложного эфира для измерения изменяют до 20 г; когда ожидают, что частичный сложный эфир имеет значение кислотного числа, равное от 1 до 4, количество частичного сложного эфира для измерения изменяют до 10 г; и когда ожидают, что частичный сложный эфир имеет значение кислотного числа, равное 15 или более, количество частичного сложного эфира для измерения изменяют до 0,5 г.

Ниже в данном документе поясняется способ получения частичного сложного эфира (В), используемого в настоящем изобретении. Частичный сложный эфир (В) имеет значение кислотного числа от 2 до 20 мгКОН. Различные частичные сложные эфиры, получаемые из насыщенной алифатической карбоновой кислоты, содержащей 10-30 атомов углерода, и ди-гексаатомный спирт, являются коммерчески доступными. Однако в случае частичных сложных эфиров (например, моноглицерида жирной кислоты), полученных общепринятым способом, включая коммерчески доступные частичные сложные эфиры, их значение кислотного числа равно приблизительно 1 мгКОН. Поэтому, когда частичный сложный эфир, полученный общепринятым способом, или коммерчески доступный сложный эфир используют при получении композиции смолы настоящего изобретения, требуется, чтобы перед применением, значение кислотного числа частичного сложного эфира было увеличено посредством описанного ниже способа до значения в требуемом интервале (от 2 до 20 мгКОН).

В отношении способа получения частичного сложного эфира, имеющего значение кислотного числа от 2 до 20 мгКОН, не существует конкретного ограничения. Такой частичный сложный эфир может быть получен, например, способом, включающим в себя следующие две стадии:

(1) Предоставление частичного сложного эфира, имеющего значение кислотного числа меньшее, чем 2 мгКОН, и

(2) Увеличение значения кислотного числа частичного сложного эфира, предоставленного на стадии (1) выше до значения в требуемом интервале, чтобы, таким образом, получить требуемый сложный эфир.

На вышеуказанной стадии (1) предоставлен частичный сложный эфир, имеющий значение кислотного числа меньшее, чем 2 мгКОН. В общем случае, коммерчески доступные частичные сложные эфиры, такие как коммерчески доступный моноглицерид жирной кислоты, имеют значение кислотного числа, равное приблизительно 1 мгКОН. Поэтому такие коммерчески доступные частичные сложные эфиры могут быть предоставлены на стадии (1). Альтернативно, частичный сложный эфир, имеющий значение кислотного числа меньше, чем 2 мгКОН, может быть получен общепринятым способом. Ниже в данном документе поясняется способ получения частичного сложного эфира, имеющего кислотное значение меньшее, чем 2 мгКОН с приведением в качестве примеров случаев, когда полученные частичные сложные эфиры представляют собой 1-моноглицерид жирной кислоты и 2-моноглицерид жирной кислоты. (В отношении деталей способа получения частичного сложного эфира, имеющего значение кислотного числа меньшее, чем 2 мгКОН, может быть приведена ссылка на, например, выложенное описание не прошедшей экспертизу патентной заявки Японии № Sho 51-65705.)

1-Моноглицерид жирной кислоты может быть получен способом, в котором 1,2-изопропилиденглицерин и хлорангидрид жирной кислоты подвергают реакции, и полученный в результате продукт реакции (т.е. сложный эфир) обрабатывают неорганической кислотой. С другой стороны, 2-моноглицерид жирной кислоты может быть получен способом, в котором 1,3-бензилиденглицерин и хлорангидрид жирной кислоты подвергают реакции, и полученный в результате продукт реакции (т.е. сложный эфир) подвергают каталитическому восстановлению. Каждый из полученных таким образом 1-моноглицерид жирной кислоты и 2-моноглицерид жирной кислоты имеет значение кислотного числа меньше, чем 2 мгКОН, где, в общем, значение кислотного числа равно приблизительно 1 мгКОН.

На вышеуказанной стадии (2) значение кислотного числа частичного сложного эфира (имеющего значение кислотного числа, меньшее, чем 2 мг КОН), который предоставлен на вышеуказанной стадии (1), увеличивают до значения в требуемом интервале (от 2 до 20 мгКОН), чтобы, таким образом, получить требуемый частичный сложный эфир (т.е. частичный сложный эфир (В)). В отношении способа увеличения значения кислотного числа частичного сложного эфира до значения в требуемом интервале не существует конкретного ограничения. Например, значение кислотного числа может быть увеличено следующим способом.

Частичный сложный эфир, имеющий значение кислотного числа, меньше чем 2 мгКОН, предоставленный на вышеуказанной стадии (1), помещают в контейнер, продутый газообразным азотом. Контейнер, содержащий частичный сложный эфир, нагревают при температуре от 150 до 200оС. Частичный сложный эфир в контейнере перемешивают в расплавленном состоянии, поддерживая в то же время внутреннюю температуру контейнера в вышеупомянутом интервале, таким образом увеличивая значение кислотного числа частичного сложного эфира. Перемешивание при нагреве продолжают и из частичного сложного эфира в расплавленном состоянии отбирают образцы с регулярными интервалами (например, каждый 1 час) для измерения значения кислотного числа вышеупомянутым способом измерения. Осуществляя измерение значений кислотного числа образцов, можно подтвердить увеличение значения кислотного числа. Продолжая перемешивание частичного сложного эфира в расплавленном состоянии до тех пор, пока значение кислотного числа частичного сложного эфира не достигнет значения в требуемом интервале, может быть получен требуемый частичный сложный эфир.

Что касается времени, необходимого для того, чтобы значение кислотного числа частичного сложного эфира (который перемешивают в расплавленном состоянии) достигло значения в требуемом интервале (т.е. времени, в течение которого осуществляют перемешивание частичного сложного эфира в расплавленном состоянии), то оно зависит от типа используемого частичного сложного эфира, температуры нагрева, условий перемешивания и т.п.; однако в общем случае время перемешивания составляет, по меньшей мере, пять часов.

Композиция смолы настоящего изобретения может быть получена, подвергая ароматическую поликарбонатную смолу (А) и частичный сложный эфир (В) замешиванию в расплаве общепринятым способом, применяя, например, общепринятые экструдер или смешивающую машину, такие как одношнековый экструдер, многошнековый экструдер, смеситель Бэнберри или месильную машину. Температура замешивания расплава обычно находится в интервале от 230 до 330оС. Если требуется, композиция смолы настоящего изобретения может содержать добавку, такую как тепловой стабилизатор, антиоксидант, климатический стабилизатор, УФ-поглотитель, антиадгезионная смазка, смазывающее средство, антистатическое средство, пластификатор и кислотное соединение, имеющее значение рКа, равное 5 или менее. В отношении смешивания добавки с другими компонентами композиции смолы не существует конкретного ограничения. Например, добавка может быть загружена в реактор, содержащий поликарбонатную смолу в расплавленном состоянии после завершения реакции полимеризации для получения поликарбонатной смолы. Альтернативно, смешивание добавки с другими компонентами композиции смолы может быть осуществлено способом, в котором получаемый поликарбонат первоначально гранулируют, и далее добавку смешивают с полученными в результате гранулами, после чего полученную в результате смесь гранул и добавки подвергают замешиванию в расплаве. Данные добавки можно применять в количестве, обычно используемом в общепринятой композиции поликарбонатной смолы.

Предпочтительные примеры тепловых стабилизаторов включают соединения фосфора, фенольные соединения, соединения серы, эпоксисоединения, затрудненные амины и кислотные соединения.

Примеры фосфорных соединений, которые могут быть использованы в качестве теплового стабилизатора, включают фосфорсодержащие кислоты, сложные эфиры метафосфорной кислоты, сложные эфиры фосфиновой кислоты, сложные эфиры ортофосфорной кислоты и сложные эфиры фосфоновой кислоты. Примеры фосфорсодержащих кислот включают метафосфорную кислоту, фосфорную кислоту, гипофосфорную кислоту, пирофосфорную кислоту, полифосфорную кислоту и фосфиновые кислоты. Примеры сложных эфиров метафосфорной кислоты включают сложные триэфиры метафосфорной кислоты, сложные диэфиры метафосфорной кислоты и сложные моноэфиры метафосфорной кислоты.

Предпочтительные примеры сложных триэфиров метафосфорной кислоты включают трис(2,4-ди-т-бутилфенил)фосфит,

трис(нонилфенил)фосфит, трис(динонилфенил)фосфит,

трифенилфосфит, фосфит тетрафенилдипропиленгликоля,

тетра(тридецил)-4,4'-изопропилидендифенилдифосфит,

дифосфит бис(тридецил)пентаэритрита,

дифосфит бис(нонилфенил)пентаэритрита, дифосфит бис(2,4-ди-т-бутилфенил)пентаэритрита, дифосфит бис(2,6-ди-т-бутил-4-метилфенил) пентаэритрита, дифосфит дистеарилпентаэритрита, гидрированный полимер бисфенола А/фосфита пентаэритрита и

тетрафосфит тетрафенилтетра(тридецил)пентаэритрита.

Предпочтительные примеры сложных диэфиров метафосфорной кислоты включают дифенилгидрофосфит, бис(нонилфенил)гидрофосфит, бис(2,4-ди-т-бутилфенил)гидрофосфит, дикрезилгидрофосфит, бис(п-т-бутилфенил)гидрофосфит и бис(п-гексилфенил)гидрофосфит.

Предпочтительные примеры сложных моноэфиров метафосфорной кислоты включают фенилдигидрофосфит, нонилфенилдигидрофосфит и 2,4-ди-т-бутилфенилдигидрофосфит.

Примеры фенольных соединений, которые могут быть использованы в качестве теплового стабилизатора включают

2,6-ди-т-бутил-п-крезол, 2,6-ди-т-бутил-п-анизол и 2,6-ди-т-бутил-4-этилфенол, 2,2'-метиленбис(6-т-бутил-п-крезол), 2,2'-метиленбис(4-этил-6-т-бутил-п-фенол), 4,4'-метиленбис(6-т-бутил-п-крезол), 4,4'-бутилиденбис(6-т-бутил-м-крезол),

тетракис(метилен-3-(3',5'-ди-т-бутил-4'-гидроксифенил)пропионат метан, 4,4'-тиобис(6-т-бутил-м-крезол), стеарил-β-(3,5-ди-т-бутил-4-гидроксифенил)пропионат, 1,3,5-триметил-2,4,6-трис(3,5-ди-т-бутил-4-гидроксибутил)бензол, 1,1,3-трис(2-метил-4-гидрокси-5-т-бутилфенил)бутан и триэтиленгликольбис(3-(3-т-бутил-5-метил-4-гидроксифенил)пропионат).

Примеры соединений серы, которые могут быть использованы в качестве теплового стабилизатора включают бензолсульфиновую кислоту, п-толуолсульфиновую кислоту, бензолсульфоновую кислоту, п-толуолсульфоновую кислоту, нафталинсульфоновую кислоту и их сложные метиловый, этиловый, бутиловый, октиловый или фениловый эфиры. Дальнейшие примеры соединений серы, которые могут быть использованы в качестве теплового стабилизатора включают дилаурил-3,3'-тиодипропионат, дитридецил-3,3'-тиодипропионат, димиристил-3,3'-тиодипропионат, дистеарил-3,3'-тиодипропионат и пентаэритрит(β-лаурилтиопропионат).

Примеры эпоксисоединений, которые могут быть использованы в качестве теплового стабилизатора включают жиры и масла, такие как эпоксидированное соевое масло и эпоксидированное масло льняного семени; глицидильные соединения, такие как фенилглицидиловый эфир, аллилглицидиловый эфир, т-бутилфенил глицидиловый эфир, диглицидиловый эфир бисфенола А, диглицидиловый эфир тетрабромбисфенола А, диглицидилфталат и диглицидилгексагидрофталат; эпоксициклогесановые соединения, такие как

3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат, 3,4-эпокси-6-метилциклогексилметил-3,4-эпоксициклогексанкарбоксилат,

2,3-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат,

4-(3,4-эпокси-5-метилциклогексил)бутил-3,4-эпоксициклогексанкарбоксилат,

оксид 3,4-эпоксициклогексилэтилена,

циклогексилметил-3,4-эпоксициклогексанкарбоксилат,

3,4-эпокси-6-метилциклогексилметил-6-метилциклогексанкарбоксилат, бисэпоксициклогексиладипат,

октадецил-2,2'-диметил-3,4-эпоксициклогексанкарбоксилат,

N-бутил-2,2'-диметил-3,4-эпоксициклогексанкарбоксилат, циклогексил-2-метил-3,4-эпоксициклогексанкарбоксилат,

N-бутил-2-изопропил-3,4-эпокси-5-метилциклогексанкарбоксилат, октадецил-3,4-эпоксициклогексанкарбоксилат,

2-этилгексил-3,4-эпоксициклогексанкарбоксилат,

4,6-диметил-2,3-эпоксициклогексил-3,4-эпоксициклогексанкарбоксилат,

диэтил-4,5-эпоксицис-1,2-циклогексанкарбоксилат,

ди-н-бутил-3-т-бутил-4,5-эпоксицис-1,2-циклогексанкарбоксилат, 3,4-диметил-1,2-эпоксициклогексан,

3,5-диметил-1,2-эпоксициклогексан и

3-метил-5-т-бутил-1,2-эпоксициклогексан; бисэпоксидициклопентадиениловый эфир; диэпоксид бутадиена, эпоксид тетрафенилэтилена, эпоксидированный полибутадиен;

4,5-эпокситетрагидрофталевый ангидрид; и

3-т-бутил-4,5-эпокситетрагидрофталевый ангидрид.

Примеры кислотных соединений, которые могут быть использованы в качестве теплового стабилизатора, включают неорганические кислоты, такие как борную кислоту; органические кислоты, такие как адипиновую кислоту, лимонную кислоту и уксусную кислоту; сульфоновые кислоты, такие как бензолсульфоновую кислоту и п-толуолсульфоновую кислоту; и сложные сульфоновые эфиры, такие как этилбензолсульфонат и бутил-п-толуолсульфонат.

Тепловые стабилизаторы могут применяться отдельно или в сочетании. В отношении количества теплового стабилизатора не существует конкретного ограничения. Количество теплового стабилизатора обычно составляет от 0,0005 до 0,05 мас.ч., предпочтительно от 0,001 до 0,04 мас.ч., более предпочтительно от 0,005 до 0,03 мас.ч. относительно 100 мас.ч. поликарбонатной смолы (А).

Композиция поликарбонатной смолы настоящего изобретения для применения в производстве субстрата для носителя оптической информации может быть преимущественно использована для производства дискообразного субстрата (имеющего толщину 1,2 мм или менее) для носителя оптической информации, такого как CD, CD-R, CD-RW, MD, MO, DVD или DVD-RAM. В отношении способа формования композиции поликарбонатной смолы настоящего изобретения для получения субстрата для носителя оптической информации не существует конкретного ограничения. Например, субстрат может быть получен, подвергая композицию поликарбонатной смолы настоящего изобретения литью под давлением, используя машину для литья под давлением для получения оптических дисков. Предпочтительно, чтобы литье под давлением осуществляли в условиях, где температура литья составляет от 300 до 390°С, температура формы равна от 40 до 130°С и время цикла формования составляет от 2 до 15 секунд. В качестве машины для литья под давлением для производства оптических дисков может быть использовано известное устройство.

Наилучший способ осуществления изобретения

Настоящее изобретение будет далее описано более детально со ссылкой на следующие примеры и сравнительные примеры, которые не следует рассматривать, как ограничивающие объем настоящего изобретения.

В следующих примерах и сравнительных примерах различные свойства измеряют и оценивают следующим образом.

(1) Измерение среднемассовой молекулярной массы поликарбонатной смолы:

Среднемассовую молекулярную массу поликарбонатной смолы измеряют методом гельпроникающей хроматографии (ГПХ), используя тетрагидрофуран (в качестве растворителя) и колонки с полистирольным гелем. В качестве калибровочной кривой применяют модифицированную калибровочную кривую для поликарбоната, которую получают модификацией калибровочной кривой, полученной по отношению к стандартным монодисперсным полистирольным образцам, где модификацию калибровочной кривой осуществляют расчетом, используя следующую формулу:

где Мрс представляет собой молекулярную массу поликарбонатной смолы, а Мps представляет собой молекулярную массу стандартного полистирола.

(2) Определение гетероблока (2') в поликарбонатной смоле:

55 мг Поликарбонатной смолы растворяют в 2 мл тетрагидрофурана. К полученному в результате раствору добавляют 0,5 мл 5 н раствора гидроксида калия в метаноле и полученную смесь перемешивают при комнатной температуре в течение 2 часов, чтобы полностью гидролизовать поликарбонатную смолу. Полученную в результате смесь смешивают с 0,3 мл концентрированной хлористоводородной кислоты и полученную смесь подвергают обращенно-фазной жидкостной хроматографии.

Обращенно-фазную жидкостную хроматографию проводят, используя 991LУФ-детектор (изготовляется и поставляется на рынок Waters Corporation, США) и колонку Inertsil ODS-3 (зарегистрированный товарный знак, производится и поставляется на рынок GL Science Inc., Япония). В качестве элюента используют смесь метанола и 0,1 мас.% водного раствора ортофосфорной кислоты и измерение проводят по методике градиентного элюирования при градиенте, где объемное отношение (метанол/0,1 мас.% водного раствора ортофосфорной кислоты) изменяют от 20/80 на старте до 100/0. Поглощение при 300 нм измеряют, используя УФ-детектор. Коэффициенты поглощения для определения повторяющегося блока (1) и гетероблока (2') получают, используя стандартное соединение (в качестве стандартного соединения используют гидроксисоединение, имеющее структуру, образованную гидролизом гетероблока (2')).

(3) Измерение значений кислотного числа частичного сложного эфира, полученного из насыщенной алифатической карбоновой кислоты и полиатомного спирта:

100 мл изопропанола добавляют к 2,5 г частичного сложного эфира для растворения таким образом частичного сложного эфира. К полученному в результате раствору добавляют фенолфталеин в качестве индикатора. Полученную смесь титруют, используя 0,1 моль/л стандартного раствора гидроксида калия для получения, таким образом, значения кислотного числа (мгКОН) частичного сложного эфира. При измерении значения кислотного числа когда ожидают, что частичный сложный эфир имеет значение кислотного числа, равное 1 или менее, количество частичного сложного эфира для измерения изменяют до 20 г; когда ожидают, что частичный сложный эфир имеет значение кислотного числа, равное от 1 до 4, количество частичного сложного эфира для измерения изменяют до 10 г; и когда ожидают, что частичный сложный эфир имеет значение кислотного числа, равное 15 или более, количество частичного сложного эфира для измерения изменяют до 0,5 г.

(4) Оценка способности к формованию композиции поликарбонатной смолы:

Субстрат с формой диска (толщина 1,2 мм) для CD-R (далее в данном документе данный субстрат часто называют просто "CD-R субстратный диск"), который имеет микробороздки, образованные на его поверхности, получают, подвергая композицию поликарбонатной смолы литью под давлением, используя машину для литья под давлением для получения оптических дисков (MDM1; производится и поставляется на рынок Meiki Co., Ltd., Япония) при условиях, где температура формования составляет 330оС, температура формы равна 100°С и цикл формования составляет 5 секунд (т.е. высокоцикличное формование).

В качестве критерия способности к формованию по отношению к полученному CD-R субстратному диску оценивают двойное лучепреломление и способность к переносу, применяя систему анализа дисков (PROmeteus MT136, производится и поставляется на рынок Dr. Schenk GmbH, Германия). Двойное лучепреломление (нм) CD-R субстратного диска определяют по разнице максимального значения и минимального значения значений показателя преломления при измерении в радиальном направлении диска. Желательно, чтобы значение двойного лучепреломления CD-R субстратного диска не превышало 40 нм.

Способность к переносу (%) CD-R субстратного диска рассчитывают по следующей формуле:

Способность к переносу (%) = (D1/D2) x 100,

где D1 представляет среднее значение глубин микробороздок при измерении на расстоянии 55 мм от центра субстратного диска и D2 представляет глубину микробороздки применяемого штампа (т.е. формы для формования микробороздок и микроканавок на субстрате).

Желательно, чтобы способность к переносу CD-R субстратного диска составляла, по меньшей мере, 95%.

В отношении полученного CD-R субстратного диска противомутные свойства измеряют способом, в котором 100 CD-R субстратных дисков подвергают напылению алюминием на поверхности с микробороздками дисков и, полученные в результате напыленные поверхности с микробороздками дисков наблюдают для определения наличия помутнения. Оценивают противомутные свойства композиции смолы на основании количества дисков, в которых наблюдают наличие помутнения в соответствии со следующим критерием:

: Наличие помутнения не наблюдают,

: Наличие помутнения не наблюдают,

: Наличие помутнения наблюдают в 1-3 дисках,

: Наличие помутнения наблюдают в 1-3 дисках,

: Наличие помутнения наблюдают в 4-10 дисках, и

: Наличие помутнения наблюдают в 4-10 дисках, и

: Наличие помутнения наблюдают в 11 или более дисках.

: Наличие помутнения наблюдают в 11 или более дисках.

Желательно, чтобы оцениваемые противомутные свойства CD-R субстратного диска были либо " :Наличие помутнения не наблюдают", или "

:Наличие помутнения не наблюдают", или " : Наличие помутнения наблюдают в 1-3 дисках".

: Наличие помутнения наблюдают в 1-3 дисках".

(5) Механическая прочность субстрата диска CD-R:

Тридцать CD-R субстратных дисков, полученных выше, оценивают на их механическую прочность. Механическую прочность каждого субстратного диска оценивают испытанием на изгиб, в котором расстояние между подставками составляет 40 мм и изгибание диска осуществляют со скоростью 300 мм/мин, где изгибание диска продолжают до тех пор, пока целый изогнутый диск не войдет в пространство между подставками. Оценку механической прочности делают, основываясь на количестве сломанных дисков.

В примерах и сравнительных примерах для получения композиции поликарбонатной смолы используют нижеописанные сложные эфиры жирных кислот (частичные сложные эфиры).

Моностеараты глицерина, имеющие значение кислотного числа 1 мгКОН, 8 мгКОН, 12 мг КОН, 17 мгКОН и 25 мгКОН соответственно:

Предоставлен коммерчески доступный моностеарат глицерина (Rikemal S-100; произведен и поставлен на рынок Riken Vitamin Co., Ltd., Япония), имеющий значение кислотного числа 1 мгКОН. Данный коммерчески доступный продукт как таковой используют в качестве моностеарата глицерина, имеющего кислотное число 1 мгКОН. Для получения моностеарата глицерина, имеющего значение кислотного числа выше, чем 1 мгКОН, значение кислотного числа данного коммерчески доступного моностеарата глицерина увеличивают следующим способом. Моностеарат глицерина помещают в контейнер, продутый газообразным азотом. Контейнер, содержащий моностеарат глицерина, нагревают при температуре от 150 до 200°С. Моностеарат глицерина в контейнере перемешивают в расплавленном состоянии, поддерживая в то же время внутреннюю температуру контейнера в вышеупомянутом интервале, таким образом, увеличивая значение кислотного числа моностеарата глицерина. Перемешивание при нагреве продолжают и отбирают образцы моностеарата глицерина в расплавленном состоянии с интервалами 1 час для измерения кислотного значения вышеупомянутым способом измерения. Измерением значений кислотного числа образцов подтверждают увеличение значения кислотного значения числа. Требуемые моностеараты глицерина, имеющие значения кислотного числа, равные 8 мгКОН, 12 мгКОН, 17 мгКОН и 25 мгКОН, соответственно, отбирают из контейнера, когда данные значения кислотного числа достигаются в процессе перемешивания при нагреве.

Моностеарат пентаэритрита, имеющий значение кислотного числа 5 мгКОН:

Предоставлен коммерчески доступный моностеарат пентаэритрита (Rikester EW-440A; произведен и поставлен на рынок Riken Vitamin Co., Ltd., Япония), имеющий значение кислотного числа 1 мгКОН. Значение кислотного числа данного коммерчески доступного моностеарата пентаэритрита увеличивают, по существу, тем же методом, как и в случае вышеупомянутого коммерчески доступного моностеарата глицерина для получения, таким образом, моностеарата пентаэритрита, имеющего значение кислотного числа 5 мгКОН.

Монопальмитат глицерина, имеющий значение кислотного числа 13 мгКОН:

Предоставлен коммерчески доступный монопальмитат глицерина (Rikemal Р-100; произведен и поставлен на рынок Riken Vitamin Co., Ltd., Япония), имеющий значение кислотного числа 1 мгКОН. Значение кислотного числа данного коммерчески доступного монопальмитата глицерина увеличивают, по существу, тем же методом, как и в случае вышеупомянутого коммерчески доступного моностеарата глицерина для получения таким образом монопальмитата глицерина, имеющего значение кислотного числа 13 мгКОН.

Тристеарат глицерина, имеющий значение кислотного числа 3 мгКОН:

Предоставлен коммерчески доступный тристеарат глицерина (Rikemal VT; произведен и поставлен на рынок Riken Vitamin Co., Ltd., Япония), имеющий значение кислотного числа 1 мгКОН. Значение кислотного числа данного коммерчески доступного тристеарата глицерина увеличивают, по существу, тем же методом, как и в случае вышеупомянутого коммерчески доступного моностеарата глицерина для получения таким образом тристеарата глицерина, имеющего значение кислотного числа 3 мгКОН.

Пример 1

Ароматическую поликарбонатную смолу получают, применяя производственную систему, включающую две емкости для растворения/смешивания сырьевых материалов; два вертикальных аппарата для полимеризации с перемешиванием; двухшнековый горизонтальный аппарат для полимеризации с перемешиванием (L/D = 6), имеющий две перемешивающих лопасти, каждая из которых имеет диаметр вращения, равный 140 мм; и полимеризатор падающего типа со смачиваемой проволокой, имеющий перфорированную пластину и 50 проволок, предоставленных в соединении с перфорированной пластиной, где каждая проволока изготовлена из нержавеющей стали SUS316L, и имеющих диаметр, равный 1 мм. Полимеризацию осуществляют в непрерывном режиме, за исключением того, что только две емкости для растворения/смешения для сырьевых материалов эксплуатируют в режиме попеременной загрузки.

Каждая из двух емкостей для растворения/смешивания сырьевых материалов работает при условиях, где температура нагрева составляет 180°С, давление является атмосферным давлением и газообразный азот (концентрация кислорода: 0,5 ч. на млн.) пропускают со скоростью потока, равной 1 литр/час, для предотвращения попадания воздуха в емкость. Предоставляют 80 кг порошковидной смеси бисфенола А в виде частиц и дифенилкарбоната в виде частиц (молярное отношение дифенилкарбонат/бисфенол А: 1,10) и ее помещают в вакуум, равный 40 ммHg, и воздух, содержащийся в смеси, выдувают газообразным азотом пять раз. Обработанную таким образом порошковидную смесь сырьевых материалов и 7 мг гидроксида натрия загружают в емкость для растворения/смешивания сырьевых материалов и содержимое емкости расплавляют и перемешивают в течение пяти часов для гомогенного смешивания перед переносом на следующую стадию.

Первый вертикальный аппарат полимеризации с перемешиванием эксплуатируют при условиях, где температура реакции составляет 234°С, давление реакции равно 98 ммHg и объем жидкости в аппарате полимеризации поддерживают при 20 литрах. Второй вертикальный аппарат полимеризации эксплуатируют при условиях, где температура реакции составляет 250°С, давление реакции равно 6 ммHg и объем жидкости в аппарате полимеризации поддерживают при 20 литрах. Двухшнековый горизонтальный аппарат полимеризации с перемешиванием эксплуатируют при условиях, где температура реакции составляет 260°С, давление реакции равно 2,0 ммHg и объем жидкости в аппарате полимеризации поддерживают при 10 литрах. Полимеризатор падающего типа со смачиваемой проволокой эксплуатируют при условиях, где температура реакции составляет 260оС, давление реакции равно 1,0 ммHg и объем реакционной смеси, полученной на дне полимеризатора, поддерживают при 20 литрах. Осуществляя полимеризацию в вышеупомянутых условиях, получают ароматическую поликарбонатную смолу. По отношению к полученному таким образом поликарбонату осуществляют измерение среднемассовой молекулярной массы и количества гетероблока (2'). В результате обнаружено, что среднемассовая молекулярная масса составляет 15600 и количество гетероблока (2') равно 0,13 мольных % в расчете от общего молярного количества повторяющихся блоков (1).

100 массовых частей полученной выше поликарбонатной смолы и 0,05 массовых частей моностеарата глицерина, имеющего значение кислотного числа, равное 8 мгКОН, подвергают замешиванию в расплаве, используя двухшнековый экструдер (наименование модели: РСМ30; производится и поставляется на рынок Ikegai Ltd., Япония) (температура корпуса: 280°С) для получения таким образом композиции поликарбонатной смолы.

Применяя таким образом полученную композицию поликарбонатной смолы, получают субстратные диски и полученные субстратные диски используют для оценки свойств композиции смолы. Результаты оценки приведены в Таблице 1 ниже. Субстратные диски проявляют превосходные свойства; конкретно, способность к переносу равна 100%, двойное лучепреломление составляет от 0 до 10 нм, нет наличия помутнения и проявляется высокая механическая прочность.

Пример 2.

100 массовых частей поликарбонатной смолы, полученных в примере 1, 0,02 массовых части трис(2,4-ди-т-бутилфенил)фосфита и 0,03 массовых части моностеарата глицерина, имеющего значение кислотного числа 12 мгКОН, подвергают замешиванию в расплаве, используя двухшнековый экструдер (наименование модели: РСМ30; произведена и поставлена на рынок Ikegai Ltd., Япония) (температура корпуса: 280°С), чтобы получить таким образом композицию поликарбонатной смолы.

Применяя таким образом полученную композицию поликарбонатной смолы, получают субстратные диски и полученные субстратные диски используют для оценки свойств композиции смолы. Результаты оценки приведены в Таблице 1 ниже. Субстратные диски проявляют превосходные свойства; конкретно, способность к переносу равна 100%, двойное лучепреломление составляет от 0 до 10 нм, нет присутствия помутнения и проявляется высокая механическая прочность.

Сравнительные примеры 1-5

Композиции поликарбонатной смолы получают, по существу, тем же методом, как и в примере 1, за исключением того, что сложный эфир жирной кислоты (частичный сложный эфир) изменяют, как показано в Таблице 1.

Применяя таким образом полученную композицию поликарбонатной смолы, получают субстратные диски и полученные субстратные диски используют для оценки свойств композиции смолы. Результаты оценки приведены в Таблице 1 ниже. Обнаруживают следующее. Субстраты дисков, полученные в сравнительном примере 1, проявляют способность к переносу, равную 100%, и двойное лучепреломление от 10 до 30 нм. Субстрат дисков, полученный в сравнительном примере 2, проявляет способность к переносу, равную 100%, и двойное лучепреломление от 10 до 25 нм. Субстрат дисков, полученный в сравнительном примере 3, проявляет способность к переносу, равную 90%, и двойное лучепреломление от 10 до 30 нм. Субстрат дисков, полученный в сравнительном примере 4, проявляет способность к переносу, равную 100%, и двойное лучепреломление от 10 до 30 нм. Субстрат дисков, полученный в сравнительном примере 5, проявляет способность к переносу, равную 100%, и двойное лучепреломление от 10 до 40 нм.

Сравнительные примеры 6 и 7

Композиции поликарбонатной смолы получают, по существу, тем же методом, как и в примере 1, за исключением того, что давление реакции в полимеризаторе падающего типа со смачиваемой проволокой изменяют до 1,4 ммHg (для сравнительного примера 6) и 0,8 ммHg (для сравнительного примера 7).

Применяя таким образом полученные композиции поликарбонатной смолы отдельно, проводят попытку получить субстратные диски для оценки свойств композиций смолы. Результаты оценки приведены в Таблице 1 ниже. (Композиция смолы, полученная в сравнительном примере 6, имеет такую низкую среднемассовую молекулярную массу, что является невозможным осуществить формование композиции смолы. С другой стороны, композиция смолы, полученная в сравнительном примере 7, имеет такую высокую среднемассовую молекулярную массу, и, следовательно, высокую вязкость расплава, что является невозможным осуществить формование композиции смолы.)

Пример 3

Композицию поликарбонатной смолы получают, по существу, тем же методом, как и в примере 1, за исключением того, что двухшнековый горизонтальный полимеризационный аппарат эксплуатируют при таких условиях, где температура реакции составляет 270°С, а давление реакции равно 4,0 ммHg; что полимеризатор падающего типа со смачиваемой проволокой эксплуатируют при таких условиях, где температура реакции составляет 270°С, а давление реакции равно 2,0 ммHg; и, что количество моностеарата глицерина, используемого в качестве частичного сложного эфира, изменяют до 0,03 масс. частей.

Применяя таким образом полученную композицию поликарбонатной смолы, получают субстратные диски, и полученные субстратные диски применяют для оценки свойств композиции смолы. Результаты оценки приведены в Таблице 1 ниже. Субстратные диски проявляют превосходные свойства; конкретно, способность к переносу равна 100%, двойное лучепреломление составляет от 0 до 10 нм и проявляют высокую механическую прочность.

Пример 4

40 кг порошковидной смеси бисфенола А в виде частиц и дифенилкарбоната в виде частиц (молярное отношение дифенилкарбонат/бисфенол А: 1,10) и 4 мг гидроксида натрия загружают в 100-литровый вертикальный полимеризационный аппарат с перемешиванием. Внутреннее давление полимеризационного аппарата уменьшают до вакуума, равного 40 ммHg, и атмосферу в полимеризационном аппарате продувают газообразным азотом пять раз. Далее начинают температурное повышение содержимого полимеризационного аппарата и его продолжают при продувке газообразным азотом со скоростью потока, равной 10 литров/час. Перемешивание содержимого полимеризационного аппарата начинают, когда температура реакции достигает 180°С. Через 30 минут после начала перемешивания температуру реакции повышают до 230°С и давление реакции постадийно понижают до 2ммHg, а побочно получаемый фенол удаляют из реакционной системы, получая, таким образом, поликарбонат. Полученный поликарбонат имеет среднемассовую молекулярную массу, равную 6800.

Полученный таким образом поликарбонат и ацетон загружают в двухшнековый замешиватель с совместным вращением и взаимным перемешиванием (имеющий два шнека, вращающихся в одном и том же направлении), где степени загрузки поликарбоната и ацетона составляют соответственно 1,5 кг/час и 0,8 кг/час для получения, таким образом, кристаллизованного поликарбоната. Полученный кристаллизованный поликарбонат сушат. 15 кг Полученного в результате высушенного кристаллизованного поликарбоната загружают в 70-литровый тумблерного типа полимеризатор твердого состояния и реакцию проводят при 220°С при давлении 2 ммHg, в течение 4 часов, для получения, таким образом, поликарбоната. Полученный поликарбонат имеет среднемассовую молекулярную массу, равную 14800.