Область техники, к которой относится изобретение

Настоящее изобретение относится к поликарбонатной полимерной композиции и формованному изделию на ее основе. Более конкретно, оно относится к полимерной композиции, которая обеспечивает получение формованного изделия, способного эффективно препятствовать прохождению тепловых лучей солнечного излучения и обладающего отличной прозрачностью, цветом, влаготеплостойкостью, и к формованному изделию на основе этой композиции.

Описание предшествующего уровня техники

Частицы гексаборида известны в качестве поглотителя излучения в ближней инфракрасной области (патентный документ 1). Поверхность каждой частицы гексаборида гидролизуется под действием паров, содержащихся в воздухе, или воды; в результате, свойства такой частицы постепенно ухудшаются. Поэтому предлагают способ улучшения стойкости частицы гексаборида к воде путем покрытия поверхности оксидом металла, такого как кремний (патентные документы от 2 до 4).

В последние годы поликарбонатные полимерные формованные изделия получили применение в качестве материалов окон для зданий, в жилищном строительстве, для автомобилей, поездов, самолетов и т.д. В этих областях применения поликарбонатные полимерные формованные изделия требуются для препятствия прохождению тепловых лучей солнечного излучения для того, чтобы избежать повышения температуры в помещении или в автомобиле.

Для удовлетворения указанного выше требования предложена полимерная композиция, полученная путем включения частиц гексаборида в поликарбонатную композицию (патентные документы от 6 до 12). Однако данная полимерная композиция обладает тем недостатком, что хлор, содержащийся в таком поликарбонатном полимере, способствует гидролизу частиц гексаборида. То есть поликарбонатный полимер, изготовленный путем межфазной полимеризации, в которой дифенол и фосген реагируют друг с другом в присутствии метиленхлорида, содержит ничтожное количество метиленхлорида или хлороформиатную группу, представляющую собой остаточную непрореагировавшую группу, и хлор, содержащийся в этих соединениях, способствует протеканию вышеуказанного гидролиза.

Чтобы уменьшить влияние хлора, содержащегося в этом поликарбонатном полимере, предлагают использовать поликарбонатный полимер с низким содержанием хлора (патентный документ 5). Данное предложение требует стадии удаления хлора, содержащегося в поликарбонатном полимере, и поэтому является экономически невыгодным.

Патентный документ 1, патентная заявка JP-A 2000-169765.

Патентный документ 2, патентная заявка JP-A 2006-8428.

Патентный документ 3, патентная заявка JP-A 2006-193376.

Патентный документ 4, патентная заявка JP-A 2006-193670.

Патентный документ 5, патентная заявка JP-A 2006-249345.

Патентный документ 6, патентная заявка JP-A 2003-327717.

Патентный документ 7, патентная заявка JP-A 2005-47179.

Патентный документ 8, патентная заявка JP-A 2005-179504.

Патентный документ 9, патентная заявка JP-A 2007-519804.

Патентный документ 10, патентная заявка JP-A 2005-344006.

Патентный документ 11, патентная заявка JP-A 2006-307172.

Патентный документ 12, патентная заявка JP-A 2006-307171.

Краткое изложение данного изобретения

Целью настоящего изобретения является обеспечение полимерной композиции, которая позволяет получать формованное изделие, способное эффективно препятствовать прохождению тепловых лучей солнечного излучения и обладающее отличной прозрачностью, цветом и тепловлагостойкостью, и формованного изделия на ее основе.

В том случае, когда поликарбонатный полимер применяют в качестве материала, подвергающегося воздействию солнечного излучения, такого как элемент конструкции окна, предлагают использовать частицы гексаборида в качестве поглотителя ближнего инфракрасного излучения. Однако поверхность каждой частицы гексаборида легко подвергается гидролизу под действием паров, содержащихся в воздухе, или водой. Хлор, содержащийся в поликарбонатном полимере, способствует данному процессу гидролиза.

Тогда авторы настоящего изобретения исследовали способ подавления влияния хлора, содержащегося в поликарбонатном полимере. Они также изучили способ регулирования цвета поликарбонатного полимера, содержащего частицы гексаборида, который склонен становиться желтым.

В результате они обнаружили, что в том случае, когда покрытые частицы гексаборида, на которые слабо действуют вода и хлор (компонент Б), используют в качестве поглотителя ближнего инфракрасного излучения, а частицы нитрида (компонент В) используют в качестве агента, регулирующего цвет, получают полимерную композицию, которая обеспечивает формованное изделие с отличными тепловлагостойкостью и цветом. Настоящее изобретение было создано на основе этих сведений.

Таким образом, предметом настоящего изобретения является полимерная композиция, которая содержит (А) 100 вес. ч. поликарбонатного полимера (компонент А), (Б) от 0,0001 до 0,05 вес. ч. покрытых частиц гексаборида (компонент Б), состоящих из частиц гексаборида по меньшей мере одного элемента, выбранного из группы, включающей Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, Sr и Ca, и слоя покрытия, а также (В) от 0,0001 до 0,05 вес. ч. частиц нитрида (компонент В).

В настоящем изобретении гексаборид предпочтительно представляет собой гексаборид лантана. Слой покрытия изготавливают предпочтительно из оксида металла. Слой покрытия предпочтительно содержит оксид по меньшей мере одного металла, выбранного из группы, состоящей из Si, Ti, Al и Zr. Слой покрытия предпочтительно содержит оксид кремния. Слой покрытия предпочтительно состоит из грунтовочной пленки модификатора поверхности, образованного на поверхности частицы гексаборида, и пленки кремнийсодержащего покрытия, сформированной на этой грунтовочной пленке.

Компонент В представляет собой предпочтительно частицы нитрида по меньшей мере одного металла, выбранного из группы, состоящей из Ti, Zr, Hf, V, Nb и Ta.

Полимерная композиция согласно настоящему изобретению предпочтительно содержит от 0,01 до 2 вес. ч. неполного эфира высшей жирной кислоты и многоатомного спирта (компонент Г) на 100 вес. ч. компонента А. Компонент Г предпочтительно является сложным эфиром алифатической насыщенной монокарбоновой кислоты, содержащей от 10 до 30 атомов углерода, и многоатомного спирта.

Полимерная композиция по настоящему изобретению предпочтительно содержит от 0,005 до 5 вес. ч. поглотителя ультрафиолетового излучения (компонент Д) на 100 вес. ч. компонента А. Компонент Д предпочтительно является соединением на основе гидроксифенилтриазина.

Общее содержание остаточного хлора в полимерной композиции по настоящему изобретению предпочтительно составляет 100 ч. на млн или менее в пересчете на атомарный хлор.

Настоящее изобретение включает формованное изделие из указанной выше полимерной композиции. Формованное изделие предпочтительно представляет собой лист толщиной от 2 до 50 мм. Формованное изделие предпочтительно является элементом конструкции окна для транспортных средств.

Настоящее изобретение включает также способ изготовления полимерной композиции, включающей стадию перемешивания в расплаве частиц, содержащих 100 вес. ч. покрытых частиц гексаборида, каждая из которых состоит из частицы гексаборида, по меньшей мере, одного элемента, выбранного из группы, включающей Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, Sr и Ca, и слоя покрытия (компонента Б), от 0,2 до 1000 вес. ч. частиц нитрида (компонента В) и от 10 до 200 вес. ч. полимерного диспергирующего агента (компонента Е) с поликарбонатным полимером (компонентом А).

Краткое описание чертежей

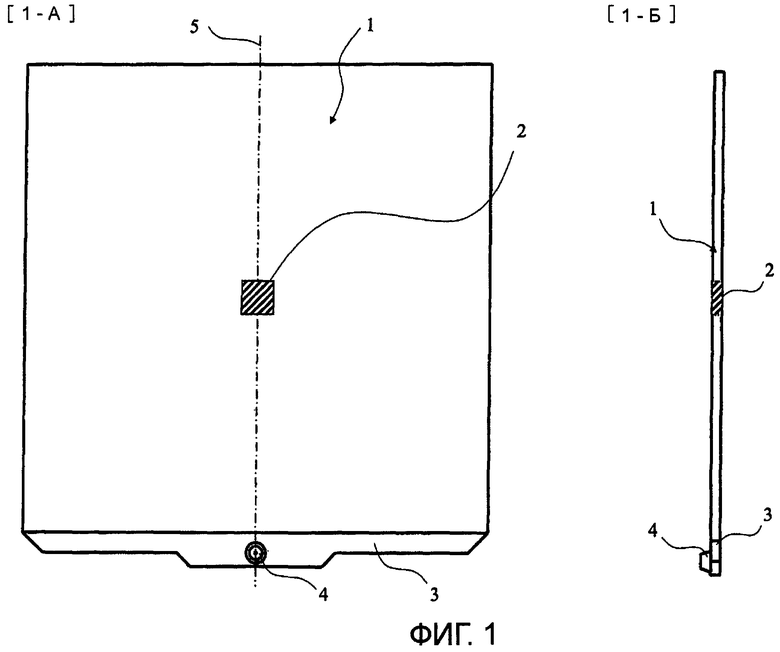

Фиг.1 (1-А) представляет собой вид спереди формованного изделия, изготовленного по примеру, а фиг.1 (1-Б) демонстрирует вид сбоку формованного изделия (пунктирные линии показывают участок, вырезанный для испытаний).

Пояснения цифровых ссылок:

1 - тело формованного изделия,

2 - участок, вырезанный для испытаний,

3 - литниковая часть формованного изделия,

4 - проекция части, заполненной полимером,

5 - ось симметрии.

Подробное описание предпочтительных вариантов осуществления изобретения

Настоящее изобретение будет более подробно описано ниже.

Компонент А: поликарбонатный полимер

Поликарбонатный полимер, используемый в настоящем изобретении в качестве компонента А, получают реакцией дифенола с карбонатным прекурсором. Примеры данной реакции включают межфазную полимеризацию, переэтерификацию в расплаве, твердофазную переэтерификацию карбонатного преполимера и полимеризацию с раскрытием цикла циклического карбонатного соединения.

Примеры используемого здесь дифенола включают гидрохинон, резорцин, 4,4'-дифенол, 1,1-бис(4-гидроксифенил)этан, 2,2-бис(4-гидроксифенил)пропан (обычно называемый бисфенолом А), 2,2-бис-(4-гидрокси-3-метилфенил)пропан, 2,2-бис-(4-гидроксифенил)бутан, 1,1-бис-(4-гидроксифенил)-1-фенилэтан, 1,1-бис-(4-гидроксифенил)циклогексан, 1,1-бис-(4-гидроксифенил)-3,3,5-триметилциклогексан, 2,2-бис-(4-гидроксифенил)пентан, 4,4'-(п-фенилендиизопропилиден)дифенол, 4,4'-(м-фенилендиизопропилиден)дифенол,1,1-бис-(4-гидроксифенил)-4-изопропилциклогексан, бис-(4-гидроксифенил)оксид, бис-(4-гидроксифенил)сульфид, бис-(4-гидроксифенил)сульфоксид, бис-(4-гидроксифенил)сульфон, бис-(4-гидроксифенил)кетон, сложный эфир бис-(4-гидроксифенила), бис-(4-гидрокси-3-метилфенил)сульфид, 9,9-бис-(4-гидроксифенил)флуорен и 9,9-бис-(4-гидрокси-3-метилфенил)флуорен. Среди указанных бис-(4-гидроксифенил)алканов предпочтителен дифенол, и бисфенол А (в дальнейшем может быть обозначен как «БФА»), который особенно предпочтителен с точки зрения ударопрочности и широко используется.

Наряду с поликарбонатами на основе бисфенола А, которые являются поликарбонатами общего назначения, в настоящем изобретении в качестве компонента А могут быть использованы поликарбонаты специального назначения, изготовленные с использованием других дифенолов.

Например, поликарбонаты (гомополимеры или сополимеры), полученные из 4,4'-(м-фенилендиизопропилиден)дифенола (в дальнейшем может быть обозначен как «БФМ»), 1,1-бис-(4-гидроксифенил)циклогексана, 1,1-бис-(4-гидроксифенил)-3,3,5-триметилциклогексана (в дальнейшем может быть обозначен как «Бис-ТМС»), 9,9-бис-(4-гидроксифенил)флуорена и 9,9-бис-(4-гидрокси-3-метилфенил)флуорена (в дальнейшем может быть обозначен как «БСФ») в качестве части или всего дифенольного компонента, пригодны для использования в областях, в которых требования к стабильности к изменению размеров при поглощении воды и формоустойчивости являются очень жесткими. Эти дифенолы, отличные от БФА, в количестве предпочтительно 5 мол.% или более и особенно предпочтительно 10 мол.% или более от всего дифенольного компонента, входящего в состав данного поликарбоната.

Особенно в том случае, когда требуется высокая жесткость и отличная стойкость к гидролизу, компонент А, входящий в состав полимерной композиции, наиболее предпочтительно является одним из следующих сополикарбонатов от (1) до (3).

1. Сополикарбонат, который содержит от 20 до 80 мол.%, предпочтительно от 40 до 75 мол.%, более предпочтительно от 45 до 65 мол.%, БФМ и от 20 до 80 мол.%, предпочтительно от 25 до 60 мол.%, более предпочтительно от 35 до 55 мол.%, БСФ в расчете на 100 мол.% дифенольного компонента, входящего в состав поликарбоната.

2. Сополикарбонат, который содержит от 10 до 95 мол.%, предпочтительно от 50 до 90 мол.%, более предпочтительно от 60 до 85 мол.%, БФА и от 5 до 90 мол.%, предпочтительно от 10 до 50 мол.%, более предпочтительно от 15 до 40 мол.%, БСФ в расчете на 100 мол.% дифенольного компонента, входящего в состав поликарбоната.

3. Сополикарбонат, который содержит от 20 до 80 мол.%, предпочтительно от 40 до 75 мол.%, более предпочтительно от 45 до 65 мол.%, БФМ и от 20 до 80 мол.%, предпочтительно от 25 до 60 мол.%, более предпочтительно от 35 до 55 мол.%, Бис-ТМС в расчете на 100 мол.% дифенольного компонента, входящего в состав поликарбоната.

Эти поликарбонаты специального назначения могут быть использованы отдельно или в виде подходящей комбинации двух или более поликарбонатов. Либо они могут быть смешаны перед использованием с обычно применяемым поликарбонатом типа бисфенола А.

Способы изготовления и характерные свойства этих поликарбонатов специального назначения подробно описаны, например, в JP-A 6-172508, JP-A 8-27370, JP-A 2001-55435 и JP-A 2002-117580.

Из указанных выше поликарбонатов поликарбонаты, чьи коэффициенты поглощения воды и значения Tc (температуры стеклования) были подобраны к нижеследующим диапазонам путем регулирования их составов, обладают высокой стойкостью к гидролизу и отличной стойкостью к короблению после формования и поэтому являются особенно подходящими для применения в областях, в которых требуется формоустойчивость.

(i) Поликарбонат с коэффициентом поглощения воды от 0,05 до 0,15%, предпочтительно от 0,06 до 0,13% и Tc от 120 до 180°С, или

(ii) Поликарбонат с Tc от 160 до 250°С, предпочтительно от 170 до 230°С и коэффициентом поглощения воды от 0,10 до 0,30%, предпочтительно от 0,13 до 0,30% и более предпочтительно от 0,14 до 0,27%.

Коэффициент поглощения воды поликарбоната представляет собой величину, полученную путем измерения содержания влаги в образце в форме диска диаметром 45 мм и толщиной 2,0 мм после погружения образца в воду при 23°С в течение 24 часов, в соответствии со стандартом ISO62-1980. Tc (температура стеклования) является величиной, измеренной с помощью дифференциального сканирующего калориметра (ДСК) в соответствии со стандартом JIS K7121.

Прекурсор карбоната представляет собой хлорокись углерода, сложный эфир угольной кислоты или галоформиат, как это показано на примере фосгена, дифенил карбоната и дифенол дигалоформиатов.

Для производства поликарбонатного полимера из дифенола и прекурсора карбоната путем межфазной полимеризации могут опционально использовать катализатор, регулятор молекулярной массы и антиоксидант для предотвращения окисления дифенола.

Поликарбонатный полимер может быть разветвленным поликарбонатным полимером, получаемым сополимеризацией полифункционального соединения, содержащего 3 или более функциональных групп, полиэфиркарбонатным полимером, получаемым сополимеризацией ароматической или алифатической (в том числе алициклической) дикарбоновой кислоты, сополикарбонатным полимером, получаемым сополимеризацией двухатомного спирта (в том числе алициклического спирта), или полиэфиркарбонатным полимером, получаемым сополимеризацией дикарбоновой кислоты и двухатомного спирта. Это может также представлять собой смесь двух или более полученных поликарбонатных полимеров.

Разветвленный поликарбонатный полимер может, кроме того, синергически улучшить способность к предотвращению капания поликарбонатной полимерной композиции по настоящему изобретению; поэтому ее использование является предпочтительным. Примеры полифункционального ароматического соединения, содержащего 3 или более функциональные группы, используемого в разветвленном поликарбонатном полимере, включают флороглюцин, флороглюцид, трисфенолы, такие как 4,6-диметил-2,4,6-трис-(4-гидрокси)гептан-2, 2,4,6-триметил-2,4,6-трис(4-гидроксифенил)гептан, 1,3,5-трис(4-гидроксифенил)бензол, 1,1,1-трис(4-гидроксифенил)этан, 1,1,1-трис(3,5-диметил-4-гидроксифенил)этан, 2,6-бис(2-гидрокси-5-метилбензил)-4-метилфенол и 4-{4-[1,1-бис(4-гидроксифенил)этил]бензол}-α,α-диметилбензилфенол, тетра(4-гидроксифенил)метан, бис-(2,4-гидроксифенил)кетон, 1,4-бис-(4,4-дигидрокситрифенилметил)бензол, тримеллитовая кислота, пиромеллитовая кислота, бензофенон тетракарбоновая кислота и их хлорангидриды. Из этих соединений предпочтительными являются 1,1,1-трис(4-гидроксифенил)этан и 1,1,1-трис(3,5-диметил-4-гидроксифенил)этан, и особенно предпочтительным является 1,1,1-трис(4-гидроксифенил)этан.

Полифункциональное соединение в разветвленном поликарбонатном полимере составляет от 0,001 до 1 мол.%, предпочтительно от 0,005 до 0,9 мол.%, более предпочтительно 0,01 до 0,8 мол.% и особенно предпочтительно от 0,05 до 0,4 мол.% от общего количества поликарбонатного полимера. Разветвленная структура может образовываться в качестве побочного продукта особенно в случае переэтерификации в расплаве. Количество этой разветвленной структуры предпочтительно находится в вышеуказанном диапазоне в расчете на общее количество поликарбонатного полимера. Количество разветвленной структуры может быть рассчитано на основе ЯМР 1H спектров.

Алифатическая дикарбоновая кислота предпочтительно является α,ω-дикарбоновой кислотой. Предпочтительные примеры алифатической дикарбоновой кислоты включают линейные насыщенные алифатические дикарбоновые кислоты, такие как себациновая кислота (октандикарбоновая кислота), додекандикарбоновая кислота, тетрадекандикарбоновая кислота, октадекандикарбоновая кислота и изосандикарбоновая кислота, а также алициклические дикарбоновые кислоты, такие как циклогександикарбоновая кислота. Двухатомным спиртом преимущественно является алициклический диол, такой как циклогександиметанол, циклогександиол или трициклодекандиметанол. Кроме того, может также быть использован сополимер поликарбоната и полиорганосилоксана, полученный сополимеризацией полиорганосилоксанового мономера.

Такие реакции как межфазная полимеризация, переэтерификация в расплав и твердофазная переэтерификация карбонатного преполимера и полимеризация с раскрытием цикла циклического карбонатного соединения для получения поликарбонатного полимера хорошо известны по различным документам и патентным публикациям. Реакции, отличные от тех, которые были описаны выше, также хорошо известны по письменным документам и патентным публикациям.

Средневязкостная молекулярная масса поликарбонатного полимера (М) составляет предпочтительно от 1·104 до 5·104, более предпочтительно 1,4·104 до 3·104 и значительно более предпочтительно 1,4·104 до 2,4·104. Так как поликарбонатный полимер, имеющий средневязкостную молекулярную массу меньше чем 1,4·104, может обладать прочностью на удар, недостаточной для практического использования, и неудовлетворительной способностью к предотвращению капания, он может уступать по способности к замедлению горения. Между тем, полимерная композиция, полученная из поликарбонатного полимера, обладающего средневязкостной молекулярной массой выше чем 5·104, уступает по текучести во время формования литьем под давлением. Поэтому она имеет небольшую обычную применимость.

Средневязкостную молекулярную массу рассчитывают, исходя из нижеследующего уравнения из удельной вязкости (ηуд.), которую измеряют с помощью вискозиметра Оствальда, используя раствор, получаемый путем растворения 0,7 г поликарбоната в 100 мл метиленхлорида при 20°C, по следующему уравнению.

Удельная вязкость (ηуд.)=(t-t0)/t0,

t0 - время (в секундах), требуемое для вытекания капли метиленхлорида, а t - время (в секундах), требуемое для вытекания капли раствора пробы.

Средневязкостную молекулярную массу M рассчитывают по следующему уравнению, используя полученное значение удельной вязкости (ηуд.).

ηуд./с=[η]+0,45·[η]2c ([η] представляет собой характеристическую вязкость),

[η]=1,23·10-4M0,83,

c=0,7.

Данную методику расчета средневязкостной молекулярной массы применяют для измерения средневязкостной молекулярной массы полимерной композиции и формованного изделия по настоящему изобретению. То есть средневязкостную молекулярную массу в рамках настоящего изобретения получают, подставляя в приведенное выше уравнение значение удельной вязкости (ηуд.), полученное для раствора, который приготавливают растворением 0,7 г формованного изделия в 100 мл метиленхлорида при 20°С.

Хотя форму поликарбонатного полимера особым образом не ограничивают, предпочитают порошок поликарбонатного полимера, потому что он улучшает дисперсность частиц гексаборида и частиц нитрида в поликарбонатном полимере. Далее, распределение частиц по размеру порошков поликарбонатного полимера специально не ограничивают, но содержание порошков с размером частиц 710 мкм или более составляет 50 вес.% или менее, предпочтительно 40 вес.% или менее от общего количества порошков, а содержание порошков с размером частиц менее 180 мкм составляет от 0 до 40 вес.% и предпочтительно от 10 до 30 вес.% от общего количества порошков.

В случае порошков поликарбонатного полимера, в котором содержание частиц размером 710 мкм или более свыше 50 вес.% от общего количества порошков, в процессе изготовления поликарбонатной композиции по настоящему изобретению может происходить расслоение порошков поликарбонатного полимера и частиц гексаборида и частиц нитрида, в результате чего легко происходит вторичная агломерация частиц гексаборида и нитрида, содержащихся в полимерной композиции. Как следствие, формованное изделие, полученное из полимерной композиции по настоящему изобретению, может обладать невысокой прозрачностью и способностью к поглощению тепловых лучей в соответствии с содержанием количества частиц гексаборида и количества частиц нитрида.

В случае порошков поликарбонатного полимера, в котором содержание частиц с диаметром 180 мкм или менее свыше 40 вес.% от общего количества порошков, в процессе изготовления полимерной композиции по настоящему изобретению может происходить закусывание в шнеках месилки, что приводит к уменьшению производительности процесса.

Что касается определения распределения по размеру порошков поликарбонатного полимера по настоящему изобретению, то 200 г порошков поликарбонатного полимера помещают в стандартное (JIS) сито из нержавеющей стали (22 меш, размер отверстия 710 мкм), закрытое крышкой и совершающее 100 раз возвратно-поступательное движение (путь, проходимый туда и обратно, равен 40 см, время одного перемещения туда и обратно составляет 1 сек), и измеряют массу порошков, оставшихся на стандартном сите, для вычисления отношения массы оставшихся порошков к общей массе порошков как содержания порошков с размером частиц диаметром 710 мкм или более. Затем порошки, прошедшие сквозь 22-меш стандартное (JIS) сито, помещают в другое стандартное (JIS) сито из нержавеющей стали (83 меш, размер отверстия 180 мкм), закрытое крышкой и совершающее 100 раз возвратно-поступательное движение, и измеряют массу порошков, оставшихся на стандартном сите, для вычисления отношения массы остающихся порошков к общей массе порошков как содержание порошков с размером частиц диаметром 180 мкм или более и меньше чем 710 мкм. Наконец, измеряют массу порошков, прошедших через 83-меш стандартное сито, для вычисления отношения массы прошедших порошков к общей массе порошков как содержания порошков с размером частиц меньше 180 мкм.

Компонент Б: покрытые частицы гексаборида

Каждая из покрытых частиц гексаборида состоит из частицы гексаборида, по крайней мере, одного элемента, выбранного из группы, включающей Y (иттрий), La (лантан), Ce (церий), Pr (празеодим), Nd (неодим), Sm (самарий), Eu (европий), Gd (гадолиний), Tb (тербий), Dy (диспрозий), Ho (гольмий), Er (эрбий), Tm (туллий), Yb (иттербий), Lu (лютеций), Sr (стронций) и Ca (кальций), и слоя покрытия.

Из элементов, составляющих частицы гексаборида, La, Ce, Nd и Gd предпочтительны, а La и Ce являются более предпочтительными. Особенно предпочтительным гексаборидом является гексаборид лантана. Диаметр частиц гексаборида составляет предпочтительно от 2 до 100 нм и особенно предпочтительно от 5 до 90 нм. В качестве борида металла, который является исходным материалом для получения данных частиц гексаборида, можно легко приобрести материал KHDS-06, выпускаемый компанией Sumitomo Metal Mining Co.

Слой покрытия изготавливают предпочтительно из оксида металла. Слой покрытия предпочтительно содержит оксид, по меньшей мере, одного металла, выбранного из группы, включающей Si (кремний), Ti (титан), Al (алюминий) и Zr (цирконий). Что касается соотношения слоя покрытия к гексабориду, то количество металла, содержащееся в слое покрытия, предпочтительно составляет от 0,01 до 100 вес.ч., более предпочтительно от 0,1 до 10 вес.ч. от 1 вес.ч. мелких частиц гексаборида.

Более предпочтительно, слой покрытия содержит оксид Si (кремния). Что касается соотношения оксида кремния к гексабориду, то количество силикатного соединения обычно составляет от 0,01 до 100 вес.ч. и предпочтительно от 0,1 до 10 вес.ч. в расчете на кремний на 1 вес.ч. мелких частиц гексаборида. Когда количество этого силикатного соединения меньше 0,01 вес.ч., формирование вторичной пленки покрытия является затруднительным, а когда указанное количество больше 100 вес.ч., происходит агломерация частиц.

Толщина слоя покрытия составляет предпочтительно от 1 до 100 нм, более предпочтительно от 5 до 90 нм и значительно более предпочтительно от 10 до 80 нм.

Слой покрытия можно формировать путем диспергирования частиц гексаборида в растворителе и добавления и смешивания с агентом для обработки поверхности, содержащим оксид металла с растворителем, для того чтобы химически или физически покрыть частицы гексаборида агентом для обработки поверхности.

Примеры агентов для обработки поверхности включают агенты для обработки поверхности на основе силазана, агенты для обработки поверхности на основе хлорсилана, неорганические агенты для обработки поверхности, содержащие в своей молекулярной структуре алкокси группу, органические агенты для обработки поверхности, содержащие алкоксисилан с аминогруппой, которые, как ожидают, улучшат гидрофобность концевой или боковой цепи молекулы, а также органические обрабатывающие агенты для обработки поверхности, содержащие алкоксигруппу у концевой или боковой цепи молекулы. В качестве растворителей используют воду, органический растворитель, такой как спирт, или смесь воды с органическим растворителем.

Предпочтительно покрытый гексаборид готовят покрытием поверхности частицы гексаборида лантана или гексаборида церия слоем покрытия из оксида кремния.

Слой покрытия предпочтительно состоит из заранее нанесенной пленки модификатора поверхности, образованной на поверхности частицы гексаборида и пленки покрытия, состоящей преимущественно из оксида Si, сформированной на заранее нанесенной пленке. То есть предпочтительно, чтобы заранее наносимая пленка была сформирована из модификатора поверхности, такого как силановый модификатор на поверхности частицы гексаборида, а затем пленка покрытия, состоящая преимущественно из оксида Si, должна быть сформирована на заранее нанесенной пленке.

По настоящему изобретению средний диаметр частицы покрытых частиц гексаборида составляет предпочтительно от 3 до 100 нм, более предпочтительно от 5 до 90 нм и значительно более предпочтительно от 10 до 80 нм. В том случае, когда средний диаметр частицы больше 100 нм, поглощающие свойства относительно излучения от ближней инфракрасной области до видимой области ухудшаются. То есть частицы покрытого гексаборида не могут иметь кривую, на которой их пропускание было бы максимальным в области длин волн от 400 до 700 нм и имело бы минимальные значения в области длин волн от 700 до 1800 нм и разность между максимальным и минимальным значениями составляла бы 15 единиц или более, выраженных в процентах. В результате слой покрытия становится тусклой сероватой пленкой с пониженным пропусканием. Средний диаметр частицы рассчитывают путем анализа изображения, полученного при наблюдении на электронном микроскопе, и подсчета площади поверхности каждой первичной частицы, определяя диаметр круга с площадью, соответствующей вышеуказанной площади, и определяя среднеарифметическое значение диаметра. Расчет проводят путем определения приведенных диаметров для 500 или более частиц.

Приведенный диаметр каждой покрытой частицы гексаборида предпочтительно составляет 380 нм или менее и более предпочтительно 150 нм или менее. Приведенный средний диаметр каждой покрытой частицы фактически находится в диапазоне значений от предпочтительно ±50% и более предпочтительно в диапазоне ±30% от среднего диаметра частицы до среднего диаметра.

Содержание покрытых частиц гексаборида составляет от 0,0001 до 0,05 вес. ч., предпочтительно от 0,001 до 0,03 вес. ч. и более предпочтительно от 0,001 до 0,01 вес. ч. на 100 вес. ч. поликарбонатного полимера (компонент А).

Компонент В: частицы нитрида

Полимерная композиция по настоящему изобретению содержит частицы нитрида (компонент В) для регулирования цвета композиции.

Частицы нитрида (компонент В) представляют собой предпочтительно частицы нитрида, по меньшей мере, одного металла, выбранного из группы, состоящей из Ti, Zr, Hf, V, Nb и Ta.

Примеры частиц нитрида (компонент В) включают частицы нитрида титана (TiN), нитрида циркония (ZrN), нитрида гафния (HfN), нитрида ванадия (VN), нитрида ниобия (NbN) и нитрида тантала (TaN), все они раскрыты в патентах JP-A-2001-49190 JP-A-2001-17921.

Средний диаметр частицы для частиц нитрида составляет преимущественно от 2 до 100 нм, более предпочтительно от 5 до 90 нм и значительно более предпочтительно от 10 до 80 нм. Когда средний диаметр частицы меньше 100 нм, рассеяние света в видимом диапазоне от 400 до 780 нм частицами уменьшается, благодаря чему прозрачность, необходимая для материалов окон, может быть сохранена. В том случае, когда средний диаметр частицы составляет 2 нм или более, производство частиц нитрида в промышленном масштабе может быть легко реализовано.

Содержание частиц нитрида (компонент В) составляет от 0,0001 до 0,05 вес. ч., предпочтительно от 0,0002 до 0,02 вес. ч. и более предпочтительно от 0,0002 до 0,005 вес. ч. на 100 вес. ч. поликарбонатной смолы (компонент А). Когда это содержание ниже 0,0001 вес. ч., эффект регулирования цвета слаб, а когда данное содержание выше 0,05 вес. ч., заметно уменьшение пропускания в видимой области, вследствие чего ухудшается требуемая для материалов окон прозрачность.

Настоящее изобретение характеризуется применением частиц нитрида (компонент В) в качестве агента регулирования цвета. При наличии компонента В цвет поликарбонатного полимера, который легко желтеет, может быть сохранен.

Компонент В является неорганическим агентом регулирования цвета и превосходит по влаготеплостойкости органический агент регулирования цвета, на который сильно влияет температура.

Компонент Г: неполный сложный эфир высшей жирной кислоты и многоатомного спирта

Полимерная композиция по настоящему изобретению содержит предпочтительно сложный эфир высшей жирной кислоты и многоатомного спирта (компонент Г) для подавления разложения частиц гексаборида. Компонент Г является сложным эфиром алифатической насыщенной монокарбоновой кислоты и многоатомного спирта. Алифатическая насыщенная монокарбоновая кислота представляет собой карбоновую кислоту, содержащую предпочтительно от 10 до 30 углеродных атомов и более, предпочтительно от 10 до 22 углеродных атомов. Примеры алифатической насыщенной монокарбоновой кислоты включают капроновую кислоту, лауриновую кислоту, миристиновую кислоту, пальмитиновую кислоту, стеариновую кислоту, арахиновую кислоту и бегеновую кислоту. Примеры многоатомного спирта включают этиленгликоль, глицерин и пентаэритритол.

Компонент Г является предпочтительно неполным сложным эфиром алифатической насыщенной монокарбоновой кислоты и многоатомного спирта. Неполный сложный эфир - это сложный эфир, в котором этерифицированы некоторые из гидроксильных групп многоатомного спирта, используемого для синтеза сложного эфира. Предпочтительным является неполный сложный эфир стеариновой кислоты и глицерина, который серийно выпускается под торговой маркой Рикемал C-100А (Rikemal S-100A) от компании Рикен Витамин Ко. Лтд. (Riken Vitamin Co. Ltd.) и легко доступен на рынке.

Содержание данного сложного эфира (компонент Г) предпочтительно составляет от 0,01 до 2 вес. ч., более предпочтительно от 0,02 до 1 вес. ч. и значительно более предпочтительно от 0,02 до 0,5 вес. ч. на 100 вес. ч. поликарбонатного полимера (компонент А). Когда указанное содержание составляет меньше 0,01 вес. ч., эффект подавления разложения частиц гексаборида слаб, а когда указанное содержание больше 2 вес. ч., молекулярная масса поликарбонатного полимера уменьшается, и механические свойства, присущие данной полимерной композиции, не могут проявляться.

Компонент Д: поглотитель ультрафиолета

Полимерная композиция по настоящему изобретению предпочтительно содержит поглотитель ультрафиолета, компонент Д. Содержание поглотителя ультрафиолета составляет предпочтительно от 0,005 до 5 вес. ч., более предпочтительно от 0,01 до 3 вес. ч. и значительно более предпочтительно от 0,05 до 0,5 вес. ч. на 100 вес. ч. поликарбонатного полимера, компонент А.

Указанным поглотителем ультрафиолета может, например, быть соединение на основе бензофенона, которое хорошо известно как поглотитель ультрафиолета, соединение на основе бензотриазола, соединение на основе гидроксифенилтриазина, соединение на основе циклического иминоэфира или соединение на основе цианоакрилата.

Предпочтительные примеры соединения на основе бензотриазола включают 2-(2H-бензотриазол-2-ил)-п-крезол, 2-(2H-бензотриазол-2-ил)-4-(1,1,3,3-тетраметилбутил)фенол, 2-(2H-бензотриазол-2-ил)-4,6-бис-(1-метил-1-фенилэтил)фенол, 2-[5-хлоро(2Н)-бензотриазол-2-ил]-4-метил-6-трет-бутилфенол и 2,2'-метилен-бис-[6-(2H-бензотриазол-2-ил)-4-(1,1,3,3-тетраметилбутил)фенол.

Предпочтительные примеры соединения на основе гидроксифенилтриазина включают 2-(4,6-дифенил-1,3,5-триазин-2-ил)-5-[(гексил)окси]фенол.

Предпочтительные примеры циклического соединения на основе иминоэфира включают 2,2'-п-фенилен-бис-(3,1-бензоксазин-4-он). Предпочтительные примеры соединения на основе цианоакрилата включают 1,3-бис[(2-циано-3,3-дифенилакрилоил)окси]-2,2-бис-[[(2-циано-3,3-дифенилакрилоил)окси]метил]пропан.

Кроме того, поглотитель ультрафиолета может быть поглотителем ультрафиолета полимерного типа, получаемого путем сополимеризации мономера, поглощающего ультрафиолетовое излучение, обладающего структурой мономера, способного к радикальной сополимеризации с мономером, таким как алкил(мет)акрилат. Вышеуказанный мономер, поглощающий ультрафиолетовое излучение, представляет собой преимущественно соединение, имеющее структуру бензотриазола, структуру бензофенона, структуру триазина, структуру циклического иминоэфира или структуру цианоакрилата в эфирном заместителе (мет)акрилата.

Из указанных выше соединений в качестве поглотителя ультрафиолета предпочтительными являются соединения на основе циклического иминоэфира, потому что они обладают отличной тепловой устойчивостью. Другие соединения, имеющие относительно высокий молекулярный вес, также являются предпочтительными, поскольку они обладают отличной теплостойкостью, как это показано на примере 2,2'-метилен-бис-[6-(2H-бензотриазол-2-ил)-4-(1,1,3,3-тетраметилбутил)фенол], 2-(4,6-дифенил-1,3,5-триазин-2-ил)-5-[(гексил)окси}фенол и 1,3-бис-[(2-циано-3,3-дифенилакрилоил)окси]-2,2-бис-[[(2-циано-3,3-дифенилакрилоил)окси]метил]пропан.

Соединения на основе гидроксифенилтриазина являются особенно предпочтительными.

Компонент Е: полимерный диспергирующий агент

Полимерная композиция по настоящему изобретению предпочтительно содержит полимерный диспергирующий агент компонент Е для однородного диспергирования покрытых частиц гексаборида (компонент Б) в поликарбонатном полимере (компонент А). Содержание компонента Е составляет предпочтительно от 10 до 200 вес. ч., более предпочтительно от 15 до 150 вес. ч. и значительно более предпочтительно от 20 до 100 вес. ч. на 100 вес. ч. покрытых частиц гексаборида (компонент Б).

В качестве полимерного диспергирующего агента (компонент Е) можно использовать полимерный материал, содержащий функциональную группу, которая адсорбируется на покрытых частицах гексаборида (компонент Б) и служит в качестве якоря, и основную полимерную цепь с высоким сродством к органическому растворителю или к поликарбонатному полимеру (компонент А). Примерами указанной выше функциональной группы являются, например, аминогруппа, карбоксильная группа, сульфонильная группа или их соли. Указанная группа особо не лимитируется, если она является функциональной группой, обладающей сродством к покрытым частицам гексаборида. Примеры данных полимерных диспергирующих агентов включают диспергирующие агенты на основе полиакрилата, диспергирующие агенты на основе полиуретана, диспергирующие агенты на основе простых полиэфиров, диспергирующие агенты на основе сложных полиэфиров и диспергирующие агенты на основе полиуретана на основе сложных эфиров.

Другие добавки

Полимерная композиция по настоящему изобретению может содержать традиционно известные добавки в пределах того, что ее прозрачность и способность препятствовать прохождению солнечного излучения не ухудшаются. Добавки включают термостабилизатор, антиоксидант, оптический стабилизатор, краситель, смазку для формы, смазку, поглотитель инфракрасного излучения, оптический рассеиватель, флуоресцентный блескообразующий материал, антистатический агент, замедлитель горения, дополнительное средство для замедления горения, пластификатор, активный наполнитель, эластомодификатор, средство, препятствующее обрастанию микроорганизмами на основе оптического катализатора, и фотохромный агент. Термостабилизатор, антиоксидант, оптический стабилизатор, краситель и смазку для формы можно добавлять в известных подходящих количествах в поликарбонатный полимер.

Так как формованное изделие по настоящему изобретению используется на открытом воздухе в качестве материала окон для зданий, жилых помещений, автомобилей, поездов и самолетов, как описано выше, предпочитают, чтобы формованное изделие в частности содержало термостабилизатор и антиоксидант.

Термостабилизатор

Термостабилизатор преимущественно представляет собой стабилизатор на основе фосфора. Стабилизатором на основе фосфора является, например, фосфористая кислота, фосфорная кислота, фосфинистая кислота, фосфиновая кислота, сложные эфиры этих кислот и третичный фосфин. Конкретный пример фосфита из указанных выше стабилизаторов на основе фосфора включает триалкилфосфиты, такие как трис(изодецил)фосфит, арилдиалкилфосфиты, такие как фенилдиизодецилфосфит, диарилмоноалкилфосфиты, такие как дифенилмоно(изодецил)фосфит, триарилфосфиты, такие как трис(2,4-ди-трет-бутилфенил)фосфит, фосфиты типа пентаэритрит, такие как дистеарилпентаэритритдифосфит, бис-(2,4-ди-трет-бутилфенил)пентаэритритдифосфит, бис-(2,6-ди-трет-бутил-4-метилфенил)пентаэритритдифосфит и бис-(2,4-бис-(1-метил-1-фенилэтил)фенил)пентаэритритдифосфит, и фосфиты, имеющие циклическую структуру, полученные по реакции с дифенолом, такие как 2,2-метилен-бис-(4,6-ди-трет-бутилфенил)октилфосфит. Предпочтительные примеры фосфатов из числа стабилизаторов на основе фосфора включают триметилфосфат и трифенилфосфат. Предпочтительные примеры фосфинового соединения включают тетракис(2,4-ди-трет-бутилфенил)-бифенилендифосфонит и бис-(2,4-ди-трет-бутилфенил)-фенил-фенилфосфонит. Предпочтительные примеры третичного фосфина включают трифенилфосфин.

Антиоксидант

Антиоксидант предпочтительно представляет собой заторможенное фенольное соединение. Примеры антиоксиданта включают тетракис[метилен-3-(3-трет-бутил-гидрокси-5-метилфенил)пропионат]метан, октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат и 3,9-бис-[2-{3-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионилокси}-1,1-диметилэтил]-2,4,8,10-тетраоксаспиро[5,5]ундекан.

Другим термостабилизатором является предпочтительно стабилизатор на основе лактона, типичным представителем которого служит продукт реакции 3-гидрокси-5,7-ди-трет-бутил-фуран-2-она и о-ксилола. Данный стабилизатор подробно описан в патентом документе JP-A 7-233160. Указанное соединение доступно для приобретения под торговым названием Irganox HP-136 (торговая марка, производится компанией Ciba Specialty Chemicals Holding Inc.) и может быть применено. Кроме того, доступны для приобретения стабилизаторы, полученные смешиванием вышеуказанного соединения, соединения фосфита и заторможенного фенольного соединения. Irganox HP-2921 производства указанной выше компании является предпочтительным примером такой смеси.

Другие термостабилизаторы включают серосодержащие стабилизаторы, такие как тетракис(3-меркаптопропионат) пентаэритрита, тетракис(3-лаурилтиопропионат) пентаэритрита и 3-стеарилтиопропионат глицерина.

Содержание указанных выше термостабилизатора и антиоксиданта составляет от 0,0001 до 1 вес. ч. каждого и предпочтительно от 0,01 до 0,3 вес. ч. на 100 вес. ч. поликарбонатного полимера (компонент А). Верхний предел стабилизатора на основе лактона составляет предпочтительно 0,03 вес. ч.

Оптический стабилизатор

Полимерная композиция по настоящему изобретению может содержать оптический стабилизатор на основе затрудненного амина, типичным представителем которого является бис-(2,2,6,6-тетраметил-4-пипередил)себацинат. Комбинация оптического стабилизатора на основе затрудненного амина и поглотителя ультрафиолета эффективно улучшает атмосферостойкость. Весовое соотношение оптического стабилизатора к поглотителю ультрафиолета составляет предпочтительно от 95/5 до 5/95 и более предпочтительно от 80/20 до 20/80. Оптические стабилизаторы можно использовать по отдельности или в виде комбинации двух и более стабилизаторов. Содержание оптического стабилизатора составляет от 0,0005 до 3 вес. ч., более предпочтительно от 0,01 до 2 вес. ч. и значительно более предпочтительно от 0,05 до 0,5 вес. ч. на 100 вес. ч. поликарбонатного полимера (компонент А).

Количество хлора

Общее количество остаточного хлора, содержащегося в полимерной композиции по настоящему изобретению, составляет преимущественно 100 ч. на млн или меньше, более предпочтительно от 10 до 60 ч. на млн и значительно более предпочтительно от 20 до 40 ч. на млн в расчете на атомарный хлор.

Для того чтобы получить полимерную композицию с общим содержанием хлора менее 10 ч. на млн, требуется сложная стадия обработки поликарбонатного полимера как компонента А ацетоном или удаления хлора путем принудительного впрыскивая воды в вентилируемый экструдер, когда требуется гранулирование порошков поликарбонатного полимера, что приводит к понижению производительности и устойчивости процесса, что экономически невыгодно.

В полимерной композиции, в которой общее содержание хлора выше 100 ч. на млн, вероятно будет происходить разложение частиц гексаборида. Содержание атомарного хлора измеряют методом сжигания (чувствительность метода около 0,1 ч. на млн) с помощью анализатора хлора и серы NSX-10 производства Mitsubishi Chemical Corporation.

Изготовление полимерной композиции

Полимерную композицию по настоящему изобретению изготавливают путем полного смешивания компонентов А, Б, В и дополнительных компонентов с помощью устройств предварительного смешивания, таких как двухцилиндровый смеситель, смеситель Хеншеля, механохимическое устройство или экструзионный смеситель, и перемешивания расплава с помощью смесителя расплава, типичным представителем чего является вентилируемый двухшнековый экструдер. После предварительного смешивания гранулирование может быть осуществлено с помощью экструзионного гранулятора или брикетировочной машины. После смешивания расплава полученный продукт гранулируют преимущественно с помощью гранулятора или подобного устройства. Компоненты Б и В могут быть предварительно смешаны друг с другом.

Для того чтобы подавать эти компоненты в смеситель расплава, (i) компоненты A, Б, В и другие компоненты подаются отдельно независимо один от другого в смеситель расплава или (ii) компоненты A, Б, В и некоторые другие компоненты предварительно перемешивают и затем подают в смеситель расплава независимо от остальных компонентов. Когда среди компонентов, которые нужно перемешать, есть жидкость, возможно использование жидкостного насоса или жидкостного смесителя для подачи жидкого компонента в смеситель расплава.

В качестве экструдера предпочтительно использовать экструдер, имеющий выходное отверстие, через которое могут быть удалены вода, содержащаяся в сырье, и летучий газ, выделяющийся из расплавленного перемешиваемого полимера. Предпочтительно устанавливать вакуумный насос для того, чтобы эффективно удалять выделяющуюся воду и летучий газ из экструдера через выходное отверстие. Фильтр для удаления инородных включений, содержащихся в экструдируемом сырье, может быть установлен в зоне, находящейся перед головкой устройством экструдера, для того чтобы удалять инородные включения из полимерной композиции. Примеры фильтров включают металлическую сетку, механизм для смены фильтра и спеченную металлическую пластину (например, дисковый фильтр). Примеры смесителя расплава, кроме двухшнекового экструдера, включают смеситель Бенбери, смешивающие вальцы, одношнековый экструдер и многошнековый экструдер, имеющий 3 или более шнеков.

Полимер, экструдируемый как описано выше, гранулируют путем разрезания прямо в грануляторе или после того, как лента образовалась из полимера. Если перед гранулированием необходимо уменьшить влияние пыли, поступающей извне, предпочтительно очистить воздух, окружающий экструдер. Полученная гранула может быть обычной формы, такой как колончатая, квадратная типа колонны или сферическая, но предпочтительна колончатая форма. Диаметр колонны предпочтительно от 1 до 5 мм, более предпочтительно от 1,5 до 4 мм и значительно более предпочтительно от 2 до 3,3 мм. Длина колонны предпочтительно от 1 до 30 мм, более предпочтительно от 2 до 5 мм и значительно более предпочтительно от 2,5 до 3,5 мм.

Полимерная композиция по данному изобретению может быть изготовлена путем смешивания в расплаве частиц, которые содержат 100 вес. ч. покрытых частиц гексаборида (компонент Б), от 0,2 до 1000 вес. ч. частиц нитрида (компонент В) и от 10 до 200 вес. ч. полимерного диспергирующего агента (компонент Д) с поликарбонатным полимером (компонент А).

Покрытые частицы гексаборида (компонент Б), частицы нитрида (компонент В) и полимерный диспергирующий агент (компонент Д) были описаны выше.

Содержание частиц нитрида (компонент В) составляет предпочтительно от 1 до 500 вес. ч., более предпочтительно от 5 до 300 вес. ч. и наиболее предпочтительно от 5 до 100 вес. ч. на 100 вес. ч. компонента Б. Содержание полимерного диспергирующего агента (компонент Е) составляет предпочтительно от 15 до 150 вес. ч. и более предпочтительно от 20 до 100 вес. ч. на 100 вес. ч. компонента Б.

Поликарбонатный полимер (компонент А) используют в количестве от 2·105 до 1·108 вес. ч., предпочтительно от 3,3·105 до 1·107 вес. ч. и более предпочтительно от 1·106 до 1·107 5 вес. ч. на 100 вес. ч. компонента Б.

Формованное изделие

Настоящее изобретение включает формованное изделие на основе вышеуказанной полимерной композиции.

Формованное изделие по настоящему изобретению обычно может быть получено путем литья под давлением гранулы полимерной композиции. Для литья под давлением могут быть использованы не только обычные технологии формования, но и такие технологии, как прямое литьевое формование, литьевое прессование, литьевое формование под давлением газа, вспененное формование (включая такое, которое предполагает впрыскивание сверхкритической жидкости), формование со вставкой, формование покрытия в форме, формование с литниковым ходом из изоляционного материала, формование с быстрым нагреванием и охлаждением, двухцветное формование, формование трехслойной конструкции и сверхвысокоскоростное литьевое формование. Может быть использовано как формование с охлаждаемым литником, так и формование с обогреваемым литником.

По настоящему изобретению полимерную композицию можно формовать экструзией для того, чтобы получить формованное изделие неправильной формы, в виде листа или пленки. Для формования листа или пленки, можно использовать надувание воздухом, каландрование или литье. Кроме того, полимерную композицию можно формовать в виде термоусадочного рукава путем проведения специальной операции по растяжению. Полимерная композиция по настоящему изобретению может быть сформована в формованное изделие путем центробежного формования или формования раздувом. Эти способы формования подробно описаны, например, в JP-A 2005-179504.

Формованное изделие из полимерной композиции по настоящему изобретению представляет собой, например, лист толщиной предпочтительно от 2 до 50 мм, более предпочтительно от 10 до 50 мм, значительно более предпочтительно от 15 до 50 мм и особенно предпочтительно от 18 до 50 мм.

Формованное изделие по настоящему изобретению подходит для использования в качестве части конструкции окна для транспортных средств.

Ламинирование формованного изделия

Формованное изделие по настоящему изобретению может иметь различные функциональные слои, включая твердый грунтовочный слой на поверхности. Функциональные слои могут включать модельный слой, проводящий слой (экзотермический слой, слой, поглощающий электромагнитные волны, слой антистатика), водоотталкивающий слой, маслоотталкивающий слой, гидрофильный слой, слой, поглощающий ультрафиолетовое излучение, слой, поглощающий инфракрасное излучение, слой, предотвращающий растрескивание, и слой металла (металлизированный слой). Эти функциональные слои могут быть образованы на поверхности твердого грунтовочного слоя, на поверхности сформованного изделия, противоположной твердому грунтовочному слою, между слоями формованного изделия, который состоит из множества слоев, в части пространства между грунтовочным слоем и поверхностью формованного изделия или в части пространства между грунтовочным слоем и верхним слоем твердого покрытия.

Модельный слой обычно получают путем печатания. Можно использовать обычный способ печатания, такой как глубокая печать, печатание с передачей давления по плоскости, флексографическая печать, офсетная печать без увлажнения, тампонная печать или трафаретная печать, в соответствии с формой изделия и целями печати.

Способ изготовления и свойства твердого грунтовочного слоя подробно описаны, например, в JP-A 2005-179504 и JP-A 2006-255928.

В качестве краски для печати может быть использована краска, которая включает смолу или масло в качестве основного компонента. Примеры смол включают природные смолы, такие как родин, гильсонит, шеллак и камедь, и синтетические смолы, такие как фенолы и их производные, аминосмола, карбамидная смола, содержащая бутильную группу, меламиновая смола, полиэфирные алкидные смолы, полистирольная смола, полиакриловая смола, фенолоальдегидная смола, эпоксидная смола, полиамидная смола, поликарбонатная смола, насыщенная полиэфирная смола, некристаллическая полиарилатная смола, некристаллическая полиолефиновая смола, винилхлоридная смола, сополимер винилхлорида с винилацетатом, поливинилбутираль, метилцеллюлозная смола и уретановая смола. В том случае, когда требуется высокотермостойкая краска, предпочтительно использовать краску для печати, которая включает поликарбонатную смолу и некристаллическую полиарилатную смолу в качестве связующих. Желаемый цвет может быть получен путем добавления пигмента и красителя в краску для печати.

Примеры

Следующие примеры приводятся для дальнейшей иллюстрации настоящего изобретения. Общее содержание остаточного хлора в полимерной композиции и полученное формованное изделие оценивают с использованием следующих способов. “Часть” в примерах означает “весовые части”.

(1) общее содержание хлора

Эта величина была измерена методом сжигания (чувствительность метода около 0,1 ч. на млн) с помощью анализатора хлора и серы NSX-10 компании Mitsubishi Chemical Corporation.

(2) полное светопропускание

Полное светопропускание (%) до и после нижеописанной влаготеплообработки испытуемого образца толщиной 18 мм, длиной 55 мм и шириной 55 мм измеряли с помощью прибора NDH-300A компании Nippon Denshoku Industries Co.

(3) прямое поглощение солнечных лучей/скорость накопления теплоты солнечного излучения

Прямое поглощение солнечных лучей (%) и скорость накопления теплоты солнечного излучения до и после нижеописанной влаготеплообработки испытуемого образца толщиной 18 мм, длиной 55 мм и шириной 55 мм измеряли на длине волны от 300 до 2100 нм с помощью спектрофотометра (модель U-4100 компании Hitachi High-Technologies Corp.) в соответствии с “Методом испытания на коэффициент пропускания, отражательную способность, излучательную способность и скорость накопления тепла солнечного излучения листовым стеклом” стандарта JIS R3106 (1998).

(4) влаготеплообработка

Испытуемый образец толщиной 18 мм, длиной 55 мм и шириной 55 мм выдерживали при 120°C и относительной влажности 75% в течение 40 часов в автоклаве.

(5) изменение внешнего вида

Изменение внешнего вида испытуемого образца после влаготеплообработки проверяли визуально.

(6) распределение частиц по размерам порошков поликарбонатной композиции

200 г порошков поликарбонатного полимера помещают в стандартное (JIS) сито из нержавеющей стали (22 меш, размер отверстия 710 мкм), закрытое крышкой и совершающее 100 раз возвратно-поступательное движение (путь, проходимый туда и обратно, равен 40 см, время одного перемещения туда и обратно составляет 1 сек), и измеряют массу порошков, оставшихся на стандартном сите, для вычисления отношения массы оставшихся порошков к общей массе порошков как содержание порошков с размером частиц диаметром 710 мкм или более. Затем порошки, прошедшие сквозь 22-меш стандартное (JIS) сито, помещают в стандартное (JIS) сито из нержавеющей стали (83 меш, размер отверстия 180 мкм), закрытое крышкой и совершающее 100 раз возвратно-поступательное движение, и измеряют массу порошков, оставшихся на стандартном сите, для вычисления отношения массы остающихся порошков к общей массе порошков как содержание порошков с размером частиц диаметром 180 мкм или более и меньше чем 710 мкм. Наконец, измеряют массу порошков, прошедших через 83-меш стандартное сито, для расчета отношения массы прошедших порошков к общей массе порошков как содержания порошков с размером частиц меньше 180 мкм.

(7) Стандарт CIELab

Что касается цвета до и после влаготеплообработки испытуемого образца толщиной 18 мм, длиной 55 мм и шириной 55 мм, то величины L* (яркость), a* (от красноватого до зеленоватого цвета) и b* (от зеленоватого до голубоватого цвета) для испытуемого образца, находящегося под действием источника света D65 (коррелированная температура цвета - 6504 K), измеряли с помощью спектрофотометра (Color-Eye 7000A производства GretagMacbeth AG) в соответствии со стандартом JIS Z8729.

Контрольный пример 1 (получение покрытых частиц гексаборида лантана)

8 вес. ч. частиц гексаборида лантана со средним диаметром частиц 80 нм (KHDS-06 производства компании Sumitomo Metal Mining Co.) смешивали с 0,5 вес. ч. γ-аминопропилтриэтоксисилана, используемого в качестве связующего, и 392 вес. ч. воды при активном перемешивании для того, чтобы аминопропилтриэтоксисилан адсорбировался на поверхности каждой частицы гексаборида лантана для того, чтобы провести модификацию поверхности. Затем воду удаляли на центробежном сепараторе и к частицам гексаборида лантана с модифицированной поверхностью добавляли 45 вес. ч. триэтоксисилана и смешанный растворитель, состоящий из 280 вес. ч. этилового спирта и 70 вес. ч. воды, для образования пленки кремнезема на поверхности каждой частицы гексаборида лантана путем гидролитической полимеризации. Затем спирт и воду удаляли на центробежном сепараторе и частицы сушили при 450˚C в течение 30 мин для получения покрытых частиц гексаборида лантана. Весовое соотношение между (а) гексаборидом лантана и (б) слоем покрытия в покрытой частице гексаборида лантана составляло (а)/(б)=40/60.

Контрольный Пример 2 (получение смеси покрытых частиц гексаборида лантана и частиц нитрида титана)

20 вес. ч. покрытых частиц гексаборида лантана, полученных в Контрольном Примере 1, 75 вес. ч. толуола и 5 вес. ч. диспергирующего агента на основе акриловой смолы (EFKA-4530 производства компании EFKA Additives B.V.) смешивали и диспергировали совместно для получения дисперсии покрытых частиц гексаборида лантана (жидкость (i)).

Тем временем 20 вес. ч. частиц нитрида титана со средним диаметром частиц 80 нм (производства компании Sumitomo Metal Mining Co.), 75 вес. ч. толуола и 5 вес. ч. диспергирующего агента на основе акриловой смолы (EFKA-4530 производства компании EFKA Additives B.V.) смешивали и диспергировали совместно для получения дисперсии частиц нитрида титана (жидкость (ii)), используемой для контроля цвета.

Затем жидкости (i) и (ii) смешивали для того, чтобы получить весовое отношение между гексаборидом лантана, содержащимся в покрытых частицах гексаборида лантана, и частицами нитрида титана 9:1, 8:2, 7:3 и 5:5 (весовое соотношение между покрытыми частицами гексаборида лантана и частицами нитрида титана было 23:1, 20:2, 18:3 и 13:5). Затем, толуол удаляли на центробежном сепараторе, и полученные смеси высушивали с получением четырех разных смесей, состоящих из покрытых частиц гексаборида лантана и частиц нитрида титана в различных весовых соотношениях.

Контрольный Пример 3 (получение смеси частиц гексаборида лантана и частиц нитрида титана)

20 вес. ч. частиц гексаборида лантана со средним диаметром частиц 80 нм (KHDS-06 производства компании Sumitomo Metal Mining Co.), 75 вес. ч. толуола и 5 вес. ч. диспергирующего агента на основе акриловой смолы (EFKA-4530 производства компании EFKA Additives B.V.) смешивали и диспергировали совместно для получения дисперсии частиц гексаборида лантана (жидкость (iii)).

20 вес. ч. частиц нитрида титана со средним диаметром частиц 80 нм (Sumitomo Metal Mining Co.), 75 вес. ч. толуола и 5 вес. ч. полимерного диспергирующего агента смешивали и диспергировали совместно, так как это описано в Контрольном примере 2, для получения дисперсии частиц нитрида титана (ii), используемой для контроля цвета.

Затем, жидкости (iii) и (ii) смешивали для того, чтобы получить весовое отношение между частицами гексаборида лантана и частицами нитрида титана, равное 8:2. Затем, толуол удаляли на центробежном сепараторе, и полученную смесь высушивали для получения смеси частиц гексаборида лантана и частиц нитрида титана.

Контрольный Пример 4 (получение смеси покрытых частиц гексаборида лантана и полимерного диспергирующего агента)

Толуол удаляли из жидкости (i), полученной в Контрольном Примере 2, на центробежном сепараторе и оставшуюся жидкость высушивали для получения покрытых частиц гексаборида лантана (смесь с диспергирующим агентом на основе акриловой смолы).

Пример 1

Литой полимерный образец для испытаний получали следующими способами (I) и (II).

(I) изготовление исходного полимерного материала

9,57 вес. ч. ПК, 0,0030 вес. ч. смеси из Контрольного Примера 2 (общее количество гексаборида лантана, содержащегося в покрытых частицах гексаборида лантана и частицах нитрида титана, составляло 0,001 весовую часть, весовое соотношение между частицами гексаборида лантана и частицами нитрида титана составляло 9:1, весовое соотношение между покрытыми частицами гексаборида лантана и частицами нитрида титана составляло 23:1), 0,2 весовые части S100A, 0,03 весовые части IRGF, 0,10 вес. ч. EW и 0,30 вес. ч. UV79 перемешивали до однородного состояния на супермешалке. 10 вес. ч. полученной смеси и 90 вес. ч. ПК перемешивали до однородного состояния на двухцилиндровой мешалке для получения предварительной смеси, которую затем подавали в экструдер.

Полученную предварительную смесь подавали в экструдер. В качестве экструдера использовали вентилируемый двухшнековый экструдер с диаметром шнека 77 мм (TEX77CHT (два шнека, полностью сопряженные с однонаправленным вращением) производства компании The Japan Steel Works). Экструдер имеет зону смешения, в которой находится комбинация месильного диска прямой подачи и месильного диска обратной подачи в пропорции, так что L/D от примерно 8 до 11 от основания шнека, и зону смешения, в которой находится подающий месильный диск в пропорции с L/D от примерно 16 до 17. Далее экструдер имеет зону обратной сплошной подачи с L/D 0,5 непосредственно за зоной смешивания. Одно входное отверстие было образовано в части, имеющей L/D от примерно 18,5 до 20. Условия экструзии были следующие: скорость выпуска была равна 320 кг/ч, скорость вращения шнека была равна 160 об/мин и уровень вакуума в отверстии был равен 3 кПа. Температуру экструзии медленно поднимали от 230˚C у первого входного отверстия до 280˚C у головки экструдера.

Ленту, выдавливаемую из головки экструдера, охлаждали холодной водой и разрезали в грануляторе для получения гранулы. После того как гранула сразу после разрезания проходила в течение 10 сек через вибросито, длинную гранулу, которая не была полностью разрезана, и остатки резания, которые можно было удалить, удаляли.

(II) получение испытуемого образца из полимерного формованного листа

Гранулу, как полимерный исходный материал, полученную вышеуказанным способом (I), подвергали литью по давлением с использованием крупноразмерной формовочной машины, которая может производить операцию литья под давлением и снабжена четырехосным параллельным механизмом управления опоры (MDIP2100 производства компании Meiki Co., максимальная сила зажима составляла 33540 кН), для изготовления формованного изделия толщиной 18 мм, длиной 70 мм, шириной 800 мм, изображенного на фиг.1. Литьевая машина снабжена бункерной сушилкой, которая может полностью высушить полимерный исходный материал и которая была использована для формования гранул после сушки, пневматически подаваемых во входное отверстие формовочной машины.

Формование проводили при температуре цилиндра 275˚C, температуре установки обогреваемого литника 275˚C, температуре металлической формы 115˚C на неподвижной стороне и 120˚C на подвижной стороне, длине хода поршня 0,5 мм, скорости движения металлической пресс-формы от промежуточного зажатого состояния до конечного зажатого состояния 0,02 мм/сек и времени поддержания давления 600 сек. Давление за время сжатия составляло 25 МПа, и это давление поддерживали в течение времени поддержания давления. Скорость ввода до попадания в литниковое отверстие составляла 5 мм/сек и 16 мм/сек после этого отверстия. Поверхность разъема металлической пресс-формы на подвижной стороне не соприкасалась с поверхностью разъема металлической пресс-формы на фиксированной стороне в конечном выдвинутом положении. Использовали обогреваемый литник с входным отверстием клапанного типа с диаметром 8 мм производства компании HOTSYS Co. Сжатие пресс-формы начинали непосредственно перед окончанием заполнения, и время перекрывания устанавливали равным 0,5 сек. Клапанный затвор закрывали сразу же после окончания заполнения для того, чтобы предотвратить вытекание расплавленного полимера через задвижку обратно в цилиндр. В ходе формования параметр tan θ, который указывает на величину наклона и величину скручивания, поддерживали на уровне 0,000025 или менее, используя четырехосный параллельный механизм управления.

Полученное формованное изделие вынимали и оставляли на 60 мин для полного охлаждения. Формованная платина была весьма прозрачна и имела зеленый цвет. Из центральной части формовой пластины длиной 55 мм и шириной 55 мм, которая обозначена диагональными линиями на фиг.1, был вырезан образец для испытаний.

Результаты определения общего количества остаточного хлора в грануле, полученной способом (I), и оценки образца для испытаний, полученного способом (II), приведены в Таблице.

Пример 2

Как в (I), 9,55 вес. ч. ПК, 0,0028 вес. ч. смеси, полученной в Контрольном Примере 2 (общее количество гексаборида лантана, содержащегося в покрытых частицах гексаборида лантана и частицах нитрида титана составляло 0,001 весовую часть, весовое соотношение между частицами гексаборида лантана и частицами нитрида титана составляло 8:1, весовое соотношение между покрытыми частицами гексаборида лантана и частицами нитрида титана составляло 20:2), 0,2 весовые части S100A, 0,03 весовые части PEPQ, 0,10 вес. ч. VPG и 0,30 вес. ч. UV1577 перемешивали. Полимерный исходный материал получали так же, как это описано в Примере 1, за исключением того, что 10 вес. ч. полученной смеси и 90 вес. ч. ПК перемешивали до однородного состояния в двухцилиндровом смесителе. Затем проводили формование так же, как это описано в Примере 1, с получением образца для испытаний из полимерной пластины. Результаты определения общего количества остаточного хлора в грануле, полученной способом (I), и оценки образца для испытаний, полученного способом (II), приведены в Таблице.

Пример 3

Как в (I), 9,57 вес. ч. ПК, 0,0026 вес. ч. смеси, полученной в Контрольном Примере 2 (общее количество гексаборида лантана, содержащегося в покрытых частицах гексаборида лантана и частицах нитрида титана, составляло 0,001 весовую часть, весовое соотношение между частицами гексаборида лантана и частицами нитрида титана составляло 7:3, весовое соотношение между покрытыми частицами гексаборида лантана и частицами нитрида титана составляло 18:3), 0,03 весовые части IRGF, 0,10 вес. ч. EW и 0,30 вес. ч. UV79 перемешивали до однородного состояния на супермешалке. Полимерный исходный материал получали так же, как это описано в Примере 1, за исключением того, что 10 вес. ч. полученной смеси и 90 вес. ч. ПК перемешивали до однородного состояния в двухцилиндровом смесителе. Затем проводили формование так же, как это описано в Примере 1, с получением образца для испытаний из полимерной пластины. Результаты определения общего количества остаточного хлора в полученной грануле и оценки образца для испытаний приведены в Таблице.

Пример 4

Для изготовления порошков поликарбонатного полимера со средневязкостной молекулярной массой 23700 на основе бисфенола А и фосгена путем межфазной полимеризации порошок поликарбонатного полимера (i) с общим содержанием остаточного хлора 190 ч. на млн получали с сокращенным временем сушки.

Как в (I), 9,07 вес. ч. ПК (i), 0,0044 вес. ч. смеси, полученной в Контрольном Примере 2 (общее количество гексаборида лантана, содержащегося в покрытых частицах гексаборида лантана и частицах нитрида титана, составляло 0,002 вес. ч., весовое соотношение между частицами гексаборида лантана и частицами нитрида титана составляло 5:5, весовое соотношение между покрытыми частицами гексаборида лантана и частицами нитрида титана составляло 13:5), 0,5 вес. ч. S100A, 0,03 весовые части PEPQ, 0,10 вес. ч. VPG и 0,30 вес. ч. UV1577 перемешивали до однородного состояния в супермешалке. Полимерный исходный материал получали также, как это описано в Примере 1, за исключением того, что 10 вес. ч. полученной смеси и 90 вес. ч. ПК (i) перемешивали до однородного состояния в двухцилиндровом смесителе. Затем проводили формование так же, как это описано в Примере 1, с получением образца для испытаний из полимерной пластины. Результаты определения общего количества остаточного хлора в полученной грануле и оценки образца для испытаний приведены в Таблице.

Пример 5

Как в (I), 9,57 вес. ч. ПК, 0,0030 вес. ч. смеси, полученной в Контрольном Примере 2 (общее количество гексаборида лантана, содержащегося в покрытых частицах гексаборида лантана и частицах нитрида титана, составляло 0,0011 вес. ч., весовое соотношение между частицами гексаборида лантана и частицами нитрида титана составляло 8:2, весовое соотношение между покрытыми частицами гексаборида лантана и частицами нитрида титана составляло 20:2), 0,03 вес. ч. PEPQ, 0,10 вес. ч. VPG и 0,30 вес. ч. UV1577 перемешивали до однородного состояния в супермешалке. Полимерный исходный материал получали так же, как это описано в Примере 1, за исключением того, что 10 вес. ч. полученной смеси и 90 вес. ч. ПК (i) перемешивали до однородного состояния в двухцилиндровом смесителе. Затем проводили формование так же, как это описано в примере 1, с получением образца для испытаний из полимерной пластины. Результаты определения общего количества остаточного хлора в полученной грануле и оценки образца для испытаний приведены в Таблице.

Сравнительный Пример 1

9,55 вес. ч. ПК, 0,0031 вес. ч. покрытых частиц гексаборида лантана, полученных в Контрольном Примере 4 (количество гексаборида лантана, содержащегося в покрытых частицах гексаборида лантана, составляло 0,001 весовую часть), 0,02 вес. ч. S100A, 0,03 вес. ч. PEPQ, 0,10 вес. ч. VPG и 0,30 вес. ч. UV1577 перемешивали до однородного состояния в супермешалке. Полимерный исходный материал получали так же, как это описано в Примере 1, за исключением того, что 10 вес. ч. полученной смеси и 90 вес. ч. ПК (i) перемешивали до однородного состояния в двухцилиндровом смесителе. Затем проводили формование так же, как это описано в примере 1, с получением образца для испытаний из полимерной пластины. Результаты определения общего количества остаточного хлора в полученной грануле и оценки образца для испытаний приведены в Таблице.

Сравнительный Пример 2

Как в (I), 9,07 вес. ч. ПК, 0,0013 вес. ч. смеси, полученной в Контрольном Примере 3 (общее количество частиц гексаборида лантана и нитрида титана составляло 0,001 вес. ч., весовое соотношение между частицами гексаборида лантана и частицами нитрида титана составляло 8:2), 0,5 вес. ч. S100A, 0,03 вес. ч. PEPQ, 0,10 вес. ч. VPG и 0,30 вес. ч. UV1577 перемешивали до однородного состояния в супермешалке. Полимерный исходный материал получали так же, как это описано в Примере 1, за исключением того, что 10 вес. ч. полученной смеси и 90 вес. ч. ПК перемешивали до однородного состояния в двухцилиндровом смесителе. Затем проводили формование так же, как это описано в примере 1, и получали опытный образец из полимерной пластины. Результаты определения общего количества остаточного хлора в полученной грануле и оценки образца для испытаний приведены в Таблице.

Элементы каждого из вышеуказанных символов приведены ниже.

ПК: порошок поликарбонатного полимера со средневязкостной молекулярной массой 23700, который получали из бисфенола А и фосгена путем межфазной полимеризации (торговая марка Panlite L-1250WP, производства компании Teijin chemicals, с общим содержанием остаточного хлора 8 ч. на млн).

ПК (i): порошок поликарбонатного полимера со средневязкостной молекулярной массой 23700, который получали из бисфенола А и фосгена путем межфазной полимеризации (общее содержание остаточного хлора 190 ч. на млн).

S100A: неполный эфир стеариновой кислоты и глицерина (Rikemal S-100A производства компании Rikemal Vitamin Co.).

VPG: полный эфир пентаэритрола и алифатической карбоновой кислоты (состоящей в основном из стеариновой и пальмитиновой кислот) (Roxiol VPG861 производства компании Cognis Japan).

EW: полный эфир пентаэритрола и алифатической карбоновой кислоты (состоящей в основном из стеариновой и пальмитиновой кислот) (Rikestar EW-400 производства компании Rikemal Vitamin Co.).

PEPQ: теплостабилизатор на основе фосфонита (Sandsatb P-EPQ производства компании Sandoz AG).

IRGF: теплостабилизатор на основе фосфита (Irgafos168 производства компании Ciba Speciality Chemicals Holding Inc.).

UV1577: 2-(4,6-дифенил-1,3,5-триазин-2-ил)-5-[(гексил)окси]фенол (Tinuvin1577 производства компании Ciba Speciality Chemicals Holding Inc.).

UV79: 2-(2'-гидрокси-5'-трет-октилфенил)бензотриазол (Chemsorb 79 производства компании Chemipro Kasei Kaisha, Ltd).

Диспергирующий агент на основе акриловой смолы:

диспергирующий агент на основе полиакрилата (EFKA-4530 производства компании EFKA Additives co., Ltd).

Результат изобретения

Полимерная композиция по данному изобретению превосходит по прямому солнечному поглощению, а также по прямому солнечному поглощению после влаготеплообработки. Полимерная композиция по данному изобретению превосходит по общему пропусканию света и также по общему пропусканию света после влаготеплообработки. Полимерная композиция по данному изобретению обладает прекрасным цветом, а также цветом после влаготеплообработки. То есть полимерная композиция по данному изобретению эффективно задерживает тепловые лучи солнечного излучения и обладает отличной прозрачностью, цветом и влаготеплостойкостью.

Полимерная композиция по данному изобретению обладает отличной влаготеплостойкостью, даже когда используют поликарбонатный полимер как компонент А, полученный межфазной полимеризацией по реакции дифенола и фосгена в метиленхлориде.

Формованное изделие по данному изобретению эффективно препятствует прохождению тепловых лучей солнечного излучения, как описано выше, и обладает отличной прозрачностью, цветом и влаготеплостойкостью.

Промышленная применимость

Формованное изделие по данному изобретению может быть использовано в качестве окон для жилых помещений и транспортных средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ АРОМАТИЧЕСКОЙ ПОЛИКАРБОНАТНОЙ СМОЛЫ И ФОРМОВАННОЕ ИЗ НЕЕ ИЗДЕЛИЕ | 2009 |

|

RU2467038C2 |

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ МАССЫ | 2006 |

|

RU2439099C2 |

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ МАССЫ | 2006 |

|

RU2442804C2 |

| ОГНЕСТОЙКИЕ ПОЛИКАРБОНАТНЫЕ КОМПОЗИЦИИ С МОДИФИЦИРОВАННОЙ УДАРНОЙ ВЯЗКОСТЬЮ | 2007 |

|

RU2442807C2 |

| ПОЛИКАРБОНАТНЫЕ КОМПОЗИЦИИ С МОДИФИЦИРОВАННОЙ УДАРНОЙ ВЯЗКОСТЬЮ ДЛЯ УПРОЩЕННОГО ИЗГОТОВЛЕНИЯ ТЯГУЧИХ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ ДЕТАЛЕЙ С ЗЕРКАЛЬНО-БЛЕСТЯЩИМИ И МАТОВЫМИ УЧАСТКАМИ ДЕТАЛИ | 2013 |

|

RU2623273C2 |

| ОГНЕСТОЙКИЕ ПОЛИКАРБОНАТНЫЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ С ПОКРЫТИЕМ | 2006 |

|

RU2422284C9 |

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ КОМПОЗИЦИИ | 2006 |

|

RU2423398C2 |

| АЛКИЛФЕНОЛ ДЛЯ УСТАНОВЛЕНИЯ МОЛЕКУЛЯРНОГО ВЕСА И СОПОЛИКАРБОНАТ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2009 |

|

RU2505556C2 |

| СЛОИСТЫЙ МАТЕРИАЛ, СОСТОЯЩИЙ ИЗ ПОЛИУРЕТАНА И ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО НЕОРГАНИЧЕСКУЮ ПОЛЯРНУЮ ДОБАВКУ | 1998 |

|

RU2205756C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКАРБОНАТНОГО МНОГОСЛОЙНОГО КОМПОЗИТА | 2008 |

|

RU2497858C2 |

Изобретение относится к полимерной композиции и формовочному изделию, которое эффективно препятствует прохождению тепловых лучей солнечного излучения и обладает отличной прозрачностью, цветом и влаготеплостойкостью. Полимерная композиция содержит поликарбонатный полимер (компонент А), покрытые частицы гексаборида (компонент Б), а также частицы нитрида металла (компонент В). Частицы гексаборида состоят из частиц гексаборида по меньшей мере одного элемента, выбранного из группы, состоящей из Y, La, Се, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, Sr и Са, и слоя покрытия, содержащего оксид металла. Композиция содержит частицы нитрида металла, выбранного из группы, состоящей из Тi, Zr, Hf, V, Nb и Та. Композицию получают перемешиванием в расплаве покрытых частиц гексаборида, нитрида металла, полимерного диспергирующего агента с поликарбонатным полимером. Изобретение позволяет обеспечить изделию эффективные теплоотражающие свойства, отличную прозрачность, влаготеплостойкость. 3 н. и 10 з.п. ф-лы, 1 ил., 1 табл., 5 пр.

1. Полимерная композиция для формования изделия с теплоотражающими свойствами с отличной прозрачностью, которая содержит (А) 100 вес.ч. поликарбонатного полимера (компонент А), (Б) от 0,0001 до 0,05 вес.ч. покрытых частиц гексаборида, состоящих из частиц гексаборида по меньшей мере одного элемента, выбранного из группы, включающей Y, La, Се, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, Sr и Са, и слоя покрытия, содержащего оксид по крайней мере одного металла, выбранного из группы, состоящей из Si, Ti, Al и Zr (компонент Б), и (В) от 0,0001 до 0,05 вес.ч. частиц нитрида по меньшей мере одного металла, выбранного из группы, состоящей из Ti, Zr, Hf, V, Nb и Та (компонент В).

2. Полимерная композиция по п.1, где гексаборидом является гексаборид лантана.

3. Полимерная композиция по п.1, где слой покрытия содержит оксид кремния.

4. Полимерная композиция по п.1, где слой покрытия состоит из пленки модификатора поверхности, предварительно сформированной на поверхности частицы гексаборида, и пленки кремнийсодержащего покрытия, сформированной на этой предварительно сформированной пленке.

5. Полимерная композиция по п.1, которая содержит от 0,01 до 2 вес.ч. неполного эфира высшей жирной кислоты и многоатомного спирта (компонент Г) на 100 вес.ч. компонента А.

6. Полимерная композиция по п.5, где компонент Г является сложным эфиром алифатической насыщенной монокарбоновой кислоты, содержащей от 10 до 30 углеродных атомов, и многоатомного спирта.

7. Полимерная композиция по п.1, которая содержит от 0,005 до 5 вес.ч. поглотителя ультрафиолетового излучения (компонент Д) на 100 вес.ч. компонента А.

8. Полимерная композиция по п.7, где компонентом Д является соединение на основе гидроксифенилтриазина.

9. Полимерная композиция по п.1, где общее содержание остаточного хлора составляет 100 ч. на млн или менее в пересчете на атомарный хлор.

10. Формованное изделие на основе полимерной композиции по п.1.

11. Формованное изделие по п.10, которое представляет собой лист толщиной от 2 до 50 мм.

12. Формованное изделие по п.10, которое является элементом конструкции окон для транспортных средств.

13. Способ получения полимерной композиции, включающей стадию перемешивания в расплаве частиц, содержащих 100 вес.ч. покрытых частиц гексаборида, каждая из которых состоит из частицы гексаборида, по крайней мере, одного элемента, выбранного из группы, включающей Y, La, Се, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, Sr и Са, и слоя покрытия (компонент Б), от 0,2 до 1000 вес.ч. частиц нитрида по меньшей мере одного металла, выбранного из группы, состоящей из Ti, Zr, Hf, V, Nb и Та (компонент В) и от 10 до 200 вес.ч. полимерного диспергирующего агента (компонент Е) с поликарбонатным полимером (компонент А).

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Центратор-амортизатор | 1989 |

|

SU1640348A1 |

| МНОГОСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И ЕГО ВАРИАНТ | 1997 |

|

RU2139793C1 |

Авторы

Даты

2012-08-10—Публикация

2007-12-14—Подача