Изобретение относится к химии поликарбонатов, в частности к способу получения поликарбоната способом переэтерификации в расплаве, к поликарбонату, полученному данным способом, а также к его применению, например, в качестве оптических устройств памяти или диффузионных дисков (светорассеивателей).

Оптические материалы файлов с данными все больше применяют как переменные носители информации и/или архивирующие носители информации для большого количества информации. Примерами для такого вида оптических устройств памяти являются СД (компакт-диски), супер-СД, аудио-СД, СДР, СД-РВ, ДВД, ДВД-Р, ДВД+Р, ДВД-РВ, ДВД+РВ, ХД-ДВД и БД.

Прозрачные термопластичные пластмассы, такие как поликарбонат, полиметилметакрилат и их химические модификации применяют обычно для оптических носителей информации. Поликарбонат в качестве материала субстрата пригоден в частности для однажды описываемого и многократно отбираемого, а также для многократно описываемого оптического диска, а также для получения формованных изделий из области автомобильного застекления, таких как, например, рассеиватели для фар. Данная термопластичная пластмасса располагает отличной механической стабильностью, немного предрасположена относительно изменений размеров и отличается высокой прозрачностью и ударной вязкостью.

Согласно немецкой заявке на патент DE 2119799 получение поликарбонатов может происходить при участии фенольных концевых групп способом полимеризации на поверхности раздела фаз, так же как, способом полимеризации в гомогенной фазе.

Следующим, применяемым в промышленном масштабе, способом получения поликарбоната является способ переэтерификации в расплаве. Поликарбонат, полученный данным способом можно применять в принципе для получения оптических устройств памяти вышеописанных форматов, таких как, например, для компакт-дисков (СД) или цифровых универсальных дисков (ДВД).

Разумеется, недостатком данного способа до настоящего времени являлось то, что он выдает поликарбонаты, которые после переработки до получения литых изделий имеют свойство синтезировать высокое электрическое поле на поверхности литых изделий. Таким образом, полученные, например, диски для оптических устройств памяти из данного поликарбоната во время их получения способом литья под давлением имеют высокое электрическое поле. Данная высокая напряженность поля на субстрате во время получения оптического устройства памяти приводит, например, к притяжению пыли из окружающей среды или склеиванию литых изделий, например, дисков друг с другом, что снижает качество готовых литых изделий и к тому же затрудняет способ литья под давлением.

Далее высокое электрическое поле на диске (для оптического носителя информации) приводит к недостаточной смачиваемости прежде всего неполярными средами, такими как, например, неполярный краситель или нанесенный слой красителя из растворителей, таких как, например, простой дибутиловый эфир, этилциклогексан, тетрафторпропанол, циклогексан, метилциклогексан или октафторпропанол. Таким образом, высокое электрическое поле на поверхности субстрата во время нанесения красителя при описываемых устройствах памяти вызывает, например, беспорядочное и неполное покрытие красителем и таким образом приводит к дефектам в информационном слое.

Поэтому в случае оптических устройств памяти, при котором описываемый краситель наносят на поверхность в способе нанесения покрытий путем центрифугирования, является необходимой незначительная абсолютная электрическая напряженность поля, чтобы обеспечить равномерное нанесение описываемого слоя и обеспечивать безотказный производственный процесс.

Электрический заряд материала субстрата приводит к электрическому полю, которое можно квантифицировать путем измерения на определенном расстоянии к поверхности субстрата.

К тому же следующий недостаток таких высоких электрических полей на основе вышеописанных фактов нужно видеть в потерях выхода относительно материала субстрата. Это приводит к сбоям в производстве и, следовательно, вызывает соответствующие дополнительные расходы.

Электрическое поле, которое в ходе процесса литья под давлением возникает на соответствующих литых деталях, не является постоянным в производственном процессе, а следует определенному течению времени. Таким образом, оказывается, что напряженность поля на соответствующем диске после начала процесса литья под давлением (предположительно применения новой матрицы) вначале изменяется и только по истечении определенного периода достигает стабильного значения (плато) или только еще незначительно повышается далее. Это является важным критерием для получения литых деталей на следующей производственной стадии, на которой, например, краситель, наносят на субстрат. Заряд литых изделий, полученных из поликарбоната способом переэтерификации в расплаве, существенно отличается от литых изделий, полученных из поликарбоната способом полимеризации на поверхности раздела фаз. Начальное значение напряженности поля в случае поликарбоната, полученного способом переэтерификации в расплаве, в начале процесса литья под давлением находится в большинстве случаев сильно в отрицательной области, сравнивая с поликарбонатом, полученным способом полимеризации на поверхности раздела фаз. Значение плато, которое устанавливают после определенного времени действия, как, например, после 2 часов непрерывного процесса литья под давлением, по сравнению с поликарбонатом, полученным способом полимеризации на поверхности раздела фаз, остается в основном очевидно в отрицательной области (отрицательная напряженность поля).

Чтобы решить проблему высокого электростатического поля, добавляют многие составы. В общем, к материалу субстрата в качестве присадки добавляют антистатики. Такие, смешенные с антистатиками составы поликарбонатов описывают, например, в японской заявке на патент JP 62207358, в которой в качестве присадок применяют производные полиэтилена или полипропилена. Здесь к поликарбонату, в том числе добавляют производные фосфорной кислоты в качестве антистатика. В европейской заявке на патент ЕР 922728 описывают разные антистатики, такие как производные полиалкиленгликолей, этоксилированный сорбитанмонолаурат, производные полисилоксана, фосфиноксиды, а также дистеарилгидроксиамин, которые можно применять отдельно или в виде смесей. В японской заявке на патент JP 62207358 описывают сложные эфиры фосфорной кислоты в качестве добавки с антистатическим действием. В патенте США 5668202 описывают производные сульфоновой кислоты в качестве присадок.

В патентах США 6262218 и 6022943 описывают применение фенилхлорформиата, чтобы повысить содержание концевых групп в расплаве поликарбоната (поликарбоната, полученного способом переэтерификации в расплаве). Там постулируется, что содержание концевых групп больше чем 90% должно положительно действовать на электростатические свойства. В международной заявке на патент WO 00/50488 применяют 3,5-ди-трет-бутилфенол в качестве агента обрыва цепи в способе полимеризации на поверхности раздела фаз. Данный агент обрыва цепи приводит к наименее низкому статическому заряду соответствующего материала субстрата, сравнивая с обычными агентами обрыва цепи. В европейской заявке на патент EP 1304358 описывают применение коротких олигомеров, таких как, например, бисфенол А-бис-(4-трет-бутилфенилкарбонат) в качестве присадок в поликарбонате, полученном в процессе переэтерификации в расплаве.

Тем не менее, описанные присадки могут недостаточно действовать на свойства материала субстрата, так как к тому же при высоких температурах склонны утекать из материала и вследствие этого могут приводить к образованию отложений или дефектному формованию. Кроме того, также содержание олигомеров в поликарбонате может привести к более плохому уровню механических характеристик и к понижению температуры стеклования. Кроме того, данные присадки в качестве добавок могут вызывать побочные реакции. Вследствие этого может снижаться термическая стабильность основного материала. Дополнительное «блокирование концевых групп» поликарбоната, который был получен в процессе переэтерификации, является дорогостоящим. Получение необходимых для этого веществ связано с дополнительными затратами и дополнительной стадией способа для дополнительного «блокирования концевых групп».

Далее известно, что различные кислоты или производные кислот добавляют к поликарбонатам в качестве присадок. Таким образом, например, в японской заявке на патент JP описывают, что при получении поликарбонатов применяют алифатические гидроксикарбоновые кислоты в качестве хелатизирующих компонентов системы катализаторов. В патенте США 2005/0113534 для стабилизации поликарбоната/смеси полиэфиров при компоундировании в том числе применяют гидроксикарбоновые кислоты. В патенте США описывают 2005/0171323 сополикарбонаты, которые имеют специальные структуры производных хинона. Для стабилизации данных сополикарбонатов во время поликонденсации, в том числе добавляют гидроксикарбоновые кислоты в качестве антиоксидантов. В европейской заявке на патент EP 435124 описывают добавку слабых кислот для нейтрализации основных катализаторов к готовому поликарбонату. В европейской заявке на патент EP 460646 также описывают добавку алифатических карбоновых кислот к готовому порошку поликарбоната или грануляту, в частности к такому, полученному способом полимеризации на поверхности раздела фаз, в таких целях стабилизации. Однако ни при каком вышеописанном добавлении присадок не наблюдают благоприятного эффекта на электростатический заряд полученных продуктов.

В немецких заявках на патент DE 102004061754, DE 102004061715, патентах США 2006/135736, 2006/135735, а также 2006/134366 описывают материалы, которые особенно пригодны для получения слабозаряженных литых изделий. Причем, однако, речь идет исключительно о таких поликарбонатах, которые получают способом полимеризации на поверхности раздела фаз. Описанные мероприятия безрезультатны в способе переэтерификации в расплаве.

Чтобы обеспечить хорошую покрываемость оптических устройств памяти в производственном процессе, часто применяют так называемые ионизаторы, которые проводят ионизированный поток воздуха через диск. Однако применение ионизаторов удорожает производственный процесс, так что для экономичного способа число применяемых ионизаторов нужно сократить до минимума.

Кроме того, к тому же найдено, что для покрываемости литых изделий является важной не только высота электрического поля, а также важную роль играет однородность заряда на литом изделии, например, оптическом диске. Таким образом, например, на всем диске, можно измерить в целом низкую среднюю электрическую напряженность поля. Разумеется, на отдельных секторах поверхности может присутствовать высокая положительная электрическая напряженность поля, на других очень низкая напряженность поля. Данное различие зарядов приводит к недостаточной смачиваемости несмотря на то, что измеренное среднее поле имеет приемлемые значения. По данной причине большой интерес представляет не только абсолютное среднее значение электрической напряженности поля, а также колебания напряженностей поля (вариация напряженностей поля), измеренная на определенном радиусе литого изделия для оптимальной смачиваемости.

Таким образом, дальше существует потребность в получении поликарбоната способом переэтерификации в расплаве, который пригоден для переработки в формованные изделия или экструдаты с низким электростатическим зарядом. Кроме того, наряду с требованием по возможности низкой средней электрической напряженности поля (значения) к соответствующим формованным изделиям существует требование по возможности низкой вариации напряженностей поля на поверхности субстрата.

Поэтому существует задача подготовить способ переэтерификации в расплаве, а также поликарбонат, полученный с помощью данного способа, который после переработки в формованное изделие или экструдат удовлетворяет требования по возможности низкого заряда на поверхности субстрата в комбинации с низкой вариацией заряда и предотвращает описанные недостатки.

Решением данной задачи неожиданно оказывается то, что в многостадийном способе переэтерификации в расплаве к расплаву перед последней стадией реакции добавляют, по меньшей мере, один ингибитор и на последней или после последней стадии реакции одну или несколько алифатических гидроксидикарбоновых кислот и/или гидроксиполикарбоновых кислот или их производных. Поликарбонаты, полученные предложенным согласно изобретению способом, не показывают приведенные выше недостатки и замечательно пригодны для переработки в формованные изделия или экструдаты с низким и однородным электростатическим зарядом.

Поэтому предметом предложенного изобретения является способ получения поликарбоната способом переэтерификации в расплаве, причем, по меньшей мере, одно соединение дигидроксиарила превращают с, по меньшей мере, одним диарилкарбонатом при применении, по меньшей мере, одного катализатора в многостадийном процессе, отличающийся тем, что к расплаву перед последней стадией реакции добавляют, по меньшей мере, один ингибитор и на последней или после последней стадии реакции добавляют один или несколько алифатических гидроксидикарбоновых кислот и/или гидроксиполикарбоновых кислот или их производные.

С помощью поликарбоната, полученного предложенным согласно изобретению способом, удается получить литое изделие, такое как, диски для оптических носителей данных, со значениями для средней электрической напряженности поля от -20 до +20 кВ/м в комбинации с низкими изменениями напряженности поля меньше 15 кВ/м.

Предложенный способ происходит согласно способу переэтерификации в расплаве. Получение ароматических олигокарбонатов или поликарбонатов способом переэтерификации в расплаве известно в литературе и описано, например, в Encyclopedia of Polymer Science, Vol.10 (1969), Chemistry and Physics of Polycarbonates, Polymer Reviews, H. Schnell, Vol.9, John Wiley and Sons, Ins. (1964), с.44-51, а также в немецкой заявке на патент DE 1031512, патентах США 3022272, 5340905 и 5399659.

Согласно данному способу ароматические дигидроксисоединения переэтерифицируют в расплаве со сложными диэфирами угольной кислоты с помощью подходящих катализаторов и, при необходимости, следующих добавок.

Способ происходит многостадийный, как правило, в последовательно подключенных реакторах, в которых постепенно повышают молекулярную массу и вместе с тем вязкость поликарбоната.

Для проведения предложенного согласно изобретению способа можно применять, например, концепцию аппаратуры, как представляют в международной заявке на патент WO 02/077067. Причем синтез поликарбонатов проводят путем переэтерификации диарилкарбонатов с соединениями дигидроксиакрила в присутствии четвертичных ониевых соединений, причем на нескольких стадиях выпаривания при постепенно повышающихся температурах и постепенно падающем давлении получают олигокарбонат, который в одном или двух подключенных друг за другом реакторов в форме корзин при далее повышающихся температурах и падающих корзин при далее повышающихся температурах и падающих давлениях конденсируют до поликарбоната.

Для предложенного согласно изобретению способа подходящими соединениями дигидроксиарила являются такие общей формулы (I),

в которой Z означает ароматический остаток, имеющий от 6 до 34 атомов углерода, который может содержать один или несколько, при необходимости, замещенных ароматических ядер и алифатических или циклоалифатических остатков или алкиларилов или гетероатомов в качестве мостикового элемента.

Подходящими соединениями дигидроксиарила являются, например: дигидроксибензолы, дигидроксидифенилы, бис-(гидроксифенил)-алканы, бис-(гидроксифенил)-циклоалканы, бис-(гидроксифенил)-арилы, простой бис-(гидроксифениловый)-эфир, бис-(гидроксифенил)-кетоны, бис-(гидроксифенил)-сульфиды, бис-(гидроксифенил)-сульфоны, бис-(гидроксифенил)-сульфоксиды, 1,1'-бис-(гидроксифенил)-диизопропилбензолы, а также их соединения, алкилированные и галогенированные в ядро.

Данные и следующие пригодные другие соединения дигидроксиарила описывают, например, в немецкой заявке на патент DE 3832396, французской заявке на патент FR 1561518, в H. Schnell, Chemistry and Physics of Polycarbonates, Interscience Publishers, New York 1964, с.28 и сл.; с.102 и сл. И в D.G. Legrand, J.Т. Bendler, Handbook of Polycarbonate Science and Technology, Marcel Dekker New York 2000, с.72 и сл.

Предпочтительными соединениями дигидроксиарила являются, например, резорцин, 4,4'-дигидроксидифенил, бис-(4-гидроксифенил)-метан, бис-(3,5-диметил-4-гидроксифенил)-метан, бис-(4-гидроксифенил)-дифенил-метан, 1,1-бис-(4-гидроксифенил)-1-фенил-этан, 1,1-бис-(4-гидроксифенил)-1-(1-нафтил)-этан, 1,1-бис-(4-гидроксифенил)-1-(2-нафтил)-этан, 2,2-бис-(4-гидроксифенил)-пропан, 2,2-бис-(3-метил-4-гидроксифенил)-пропан, 2,2-бис-(3,5-диметил-4-гидроксифенил)-пропан, 2,2-бис-(4-гидроксифенил)-1-фенил-пропан, 2,2-бис-(4-гидроксифенил)-гексафтор-пропан, 2,4-бис-(4-гидроксифенил)-2-метил-бутан, 2,4-бис-(3,5-диметил-4-гидроксифенил)-2-метилбутан, 1,1-бис-(4-гидроксифенил)-циклогексан, 1,1-бис-(3,5-диметил-4-гидроксифенил)-циклогексан, 1, 1-бис-(4-гидроксифенил)-4-метил-циклогексан, 1,1-бис-(4-гидроксифенил)-3,3,5-триметил-циклогексан, 1,3-бис-[2-(4-гидроксифенил)-2-пропил]-бензол, 1,1'-бис-(4-гидроксифенил)-3-диизопропил-бензол, 1,1'-бис-(4-гидроксифенил)-4-диизопропил-бензол, 1,3-бис-[2-(3,5-диметил-4-гидроксифенил)-2-пропил]-бензол, простой бис-(4-гидроксифениловый)-эфир, бис-(4-гидроксифенил)сульфид, бис-(4-гидроксифенил)-сульфон, бис-(3,5-диметил-4-гидроксифенил)-сульфон и 2,2',3,3'-тетрагидро-3,3,3',3'-тетраметил-1,1'-спироби-[1Н-инден]-5,5'-диол.

Особенно предпочтительными соединениями является резорцин, 4,4'-дигидроксидифенил, бис-(4-гидроксифенил)-дифенил-метан, 1,1-бис-(4-гидроксифенил)-1-фенил-этан, 1,1-бис-(4-гидроксифенил)-1-(1-нафтил)-этан, 1,1-бис-(4-гидроксифенил)-1-(2-нафтил)-этан, 2,2-бис-(4-гидроксифенил)-пропан, 2,2-бис-(3,5-диметил-4-гидроксифенил)-пропан, 1,1-бис-(4-гидроксифенил)-циклогексан, 1,1-бис-(3,5-диметил-4-гидроксифенил)-циклогексан, 1,1-бис-(4-гидроксифенил)-4-метил-циклогексан, 1,1-бис-(4-гидроксифенил)-3,3,5-триметил-циклогексан, 1,1'-бис-(4-гидроксифенил)-3-диизопропил-бензол и 1,1'-бис-(4-гидроксифенил)-4-диизопропил-бензол.

В высшей степени предпочтительными соединениями дигидроксиарила являются 4,4'-дигидроксидифенил, 2,2-бис-(4-гидроксифенил)-пропан и бис-(4-гидроксифенил)-3,3,5-триметил-циклогексан.

Можно применять как соединение дигидроксиарила при образовании гомополикарбонатов, так и различные соединения дигидроксиарила при образовании сополикарбонатов.

Соединения дигидроксиарила также можно применять с остаточными содержаниями соединений моногидроксиарила, из которых они получены, или низкомолекулярные олигокарбонаты с остаточными содержаниями соединений моногидроксиарила, которые отделяют при получении олигомеров. Остаточные содержания соединений моногидроксиарила могут составлять до 20% масс., предпочтительно до 10% масс., особенно предпочтительно до 5% масс. и в высшей степени предпочтительно до 2% масс.

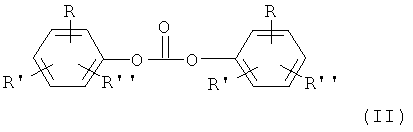

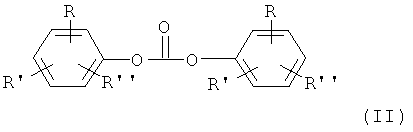

Диарилкарбонатами, пригодными для превращения с соединениями дигидроксиарила являются такие общей формулы (II)

в которой

R, R' и R'' независимо друг от друга одинаково или различно означают водород, прямой или разветвленный алкил, имеющий от 1 до 34 атомов углерода, алкиларил, имеющий от 7 до 34 атомов углерода или арил, имеющий от 6 до 34 атомов углерода, кроме того R также может означать -COO-R''', причем R''' означает водород, прямой или разветвленный алкил, имеющий от 1 до 34 атомов углерода, алкиларил, имеющий от 7 до 34 атомов углерода, или арил, имеющий от 6 до 34 атомов углерода.

Предпочтительными диарилкарбонатами являются, например, дифенил-карбонат, метилфенил-фенил-карбонаты и ди-(метилфенил)-карбонаты, 4-этилфенил-фенил-карбонат, ди-(4-этилфенил)-карбонат, 4-н-пропилфенил-фенил-карбонат, ди-(4-н-пропилфенил)-карбонат, 4-изо-пропилфенил-фенил-карбонат, ди-(4-изо-пропилфенил)-карбонат, 4-н-бутилфенил-фенил-карбонат, ди-(4-н-бутилфенил)-карбонат, 4-изо-бутилфенил-фенил-карбонат, ди-(4-изо-бутилфенил)-карбонат, 4-трет-бутилфенил-фенил-карбонат, ди-(4-трет-бутилфенил)-карбонат, 4-н-пентилфенил-фенил-карбонат, ди-(4-н-пентилфенил)-карбонат, 4-н-гексилфенил-фенил-карбонат, ди-(4-н-гексилфенил)-карбонат, 4-изо-октилфенил-фенил-карбонат, ди-(4-изо-октилфенил)-карбонат, 4-н-нонилфенил-фенил-карбонат, ди-(4-н-нонилфенил)-карбонат, 4-циклогексилфенил-фенил-карбонат, ди-(4-циклогексилфенил)-карбонат, 4-(1-метил-1-фенилэтил)-фенил-фенил-карбонат, ди-[4-(1-метил-1-фенилэтил)-фенил]-карбонат, бифенил-4-ил-фенил-карбонат, ди-(бифенил-4-ил)-карбонат, 4-(1-нафтил)-фенил-фенил-карбонат, 4-(2-нафтил)-фенил-фенил-карбонат, ди-[4-(1-нафтил)-фенил]-карбонат, ди-[4-(2-нафтил)фенил]-карбонат, 4-феноксифенил-фенил-карбонат, ди-(4-феноксифенил)-карбонат, 3-пентадецилфенил-фенил-карбонат, ди-(3-пентадецилфенил)-карбонат, 4-тритилфенил-фенил-карбонат, ди-(4-тритилфенил)-карбонат, метилсалицилат-фенил-карбонат, ди-(метилсалицилат)-карбонат, этилсалицилат-фенил-карбонат, ди-(этилсалицилат)-карбонат, н-пропилсалицилат-фенил-карбонат, ди-(н-пропилсалицилат)-карбонат, изо-пропилсалицилат-фенил-карбонат, ди-(изо-пропилсалицилат)-карбонат, н-бутилсалицилаь-фенил-карбонат, ди-(н-бутилсалицилат)-карбонат, изо-бутилсалицилат-фенил-карбонат, ди-(изо-бутилсалицилат)-карбонат, трет-бутилсалицилат-фенилкарбонат, ди-(трет-бутилсалицилат)-карбонат, ди-(фенилсалицилат)-карбонат и ди-(бензилсалицилат)-карбонат.

Особенно предпочтительными соединениями диарила являются дифенил-карбонат, 4-трет-бутилфенил-фенил-карбонат, ди-(4-трет-бутилфенил)-карбонат, бифенил-4-ил-фенил-карбонат, ди-(бифенил-4-ил)-карбонат, 4-(1-метил-1-фенилэтил)-фенил-фенил-карбонат, ди-[4-(1-метил-1-фенилэтил)-фенил]-карбонат и ди-(метилсалицилат)-карбонат.

В высшей степени предпочтительным является дифенилкарбонат.

Можно применять как один диарилкарбонат, так и различные диарилкарбонаты.

Диарилкарбонаты также можно применять с остаточными содержаниями соединений моногидроксиарила, из которых они получены, Остаточные содержания соединений моногидроксиарила могут составлять до 20% масс., предпочтительно до 10% масс., особенно предпочтительно до 5% масс. и в высшей степени предпочтительно до 2% масс.

В расчете на соединение (соединения) дигидроксиарила применяют, в общем, от 1,02 до 1,30 моль диарилкарбоната или диарилкарбонатов, предпочтительно от 1,04 до 1,25 моль, особенно предпочтительно от 1,045 до 1,22 моль, в высшей степени предпочтительно от 1,05 до 1,20 моль на моль соединения дигидроксиарила, Также можно применять смеси вышеназванных диарилкарбонатов, причем вышеприведенные молярные данные на моль соединения дигидроксиарила затем ссылаются на все количество веществ смеси диарилкарбонатов.

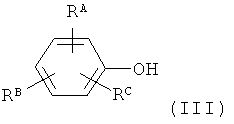

Для распределения или изменения концевых групп можно дополнительно применять один или несколько соединений моногидроксиарила, которые не применяют для получения применяемого или применяемых диарилкарбонатов. Причем речь может идти о таких диарилкарбонатах общей формулы (III),

причем

RA означает линейный или разветвленный алкил, имеющий от 1 до 34 атомов углерода, алкиларил, имеющий от 7 до 34 атомов углерода, арил, имеющий от 6 до 34 атомов углерода, или означает -COO-RD, причем RD означает водород, линейный или разветвленный алкил, имеющий от 1 до 34 атомов углерода, алкиларил, имеющий от 7 до 34 атомов углерода или арил, имеющий от 6 до 34 атомов углерода, и

RB, RC означает независимо друг от друга одинаковый или различный водород, линейный или разветвленный алкил, имеющий от 1 до 34 атомов углерода, алкиларил, имеющий от 7 до 34 атомов углерода, арил, имеющий от 6 до 34 атомов углерода.

Такими соединениями моногидроксиарила являются, например, 1-метилфенол, 2-метилфенол или 3-метилфенол, 2,4-диметилфенол, 4-этилфенол, 4-н-пропилфенол, 4-изо-пропилфенол, 4-н-пропилфенол, 4-н-бутилфенол, 4-изо-бутилфенол, 4-трет-бутилфенол, 4-н-пентилфенол, 4-н-гексилфенол, 4-изо-октилфенол, 4-н-нонилфенол, 3-пентадецилфенол, 4-циклогексилфенол, 4-(1-метил-1-фенилэтил)-фенол, 4-фенилфенол, 4-феноксифенол, 4-(1-нафтил)-фенол, 4-(2-нафтил)-фенол, 4-тритилфенол, метилсалицилат, этилсалицилат, н-пропилсалицилат, изо-пропилсалицилат, н-бутилсалицилат, изо-бутилсалицилат, трет-бутилсалицилат, фенилсалицилат и бензилсалицилат.

Предпочтительными являются 4-трет-бутилфенол, 4-изо-октилфенол и 3-пентадецилфенол.

Причем соединение (соединения) моногидроксиарила выбирают таким образом, что их температура кипения находится выше соединения моногидроксиарила, которое применяют для получения применяемого диарилкарбоната. Соединение моногидроксиарила можно добавлять в каждый момент в течение реакции. Предпочтительно его добавляют в начале реакции. Часть свободного соединения моногидроксиарила может составлять от 0,2 до 20% масс., предпочтительно от 0,4 до 10% масс., в расчете на соединение дигидроксиарила.

К тому же также возможно изменять концевые группы полученных поликарбонатов путем добавления, по меньшей мере, одного дополнительного диарилкарбоната, чье основное соединение моногидроксиарила имеет более высокую температуру кипения, чем основное соединение моногидроксиарила прежде всего применяемого диарилкарбоната. Здесь также можно добавлять дополнительный диарилкарбонат в каждый момент в течение реакции. Предпочтительно его добавляют вначале реакции. Часть диарилкарбоната с высококипящим основным соединением моногидроксиарила к всему применяемому количеству диарилкарбоната может составлять от 1 до 40% масс., предпочтительно от 1 до 20% масс. и особенно предпочтительно от 1 до 10% масс.

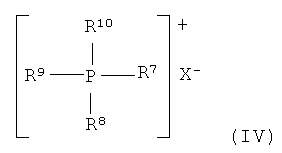

В качестве катализаторов в способе переэтерификации в расплаве для получения поликарбонатов можно применять основные катализаторы, известные в литературе, такие как, например, гидроксиды и оксиды щелочных и щелочноземельных металлов и/или соли ония, такие как, например, соли аммония или фосфония. Предпочтительно при синтезе применяют соли ония, особенно предпочтительно соли фосфония. Такими солями фосфония являются, например, такие общей формулы (IV)

в которой

R7-10 означает одинаковые или различные, при необходимости, замещенные остатки алкила, имеющего от 1 до 10 атомов углерода, арила, имеющего от 6 до 14 атомов углерода, арилалкила, имеющего от 7 до 15 атомов углерода или циклоалкила, имеющего от 5 до 6 атомов углерода, предпочтительно метил или арил, имеющий от 6 до 14 атомов углерода, особенно предпочтительно метил или фенил и

X- предпочтительно означает анион, выбранный из группы гидроксида, сульфата, гидросульфата, гидрокарбоната, карбоната, галогенида, предпочтительно хлорида, и означает алкалат или арилат формулы -OR11, причем R11 означает, при необходимости, замещенный остаток арила, имеющего от 6 до 14 атомов углерода, арилалкила, имеющего от 7 до 15 атомов углерода или циклоалкила, имеющего от 5 до 6 атомов углерода, алкил, имеющий от 1 до 20 атомов углерода, предпочтительно фенил.

Следующими предпочтительными катализаторами являются тетрафенилфосфония хлорид, тетрафенилфосфония гидроксид и тетрафенилфосфония фенолат, в высшей степени предпочтительным является тетрафенилфосфония фенолат.

Катализаторы применяют предпочтительно в количествах от 10-8 до 10-3, особенно предпочтительно в количествах от 10-7 до 10-4, в расчете на один моль соединения дигидроксиарила.

При необходимости, также можно применять сокатализаторы, чтобы повысить скорость поликонденсации.

Это могут быть, например, обладающие щелочным действием соли щелочных металлов и щелочноземельных металлов, таких как гидроксиды, при необходимости, замещенные алкоксиды, имеющий от 1 до 10 атомов углерода и арилоксиды, имеющие от 6 до 14 атомов углерода, лития, натрия и калия, предпочтительно гидроксиды, при необходимости, замещенные алкоксиды, имеющие от 1 до 10 атомов углерода, или арилоксиды, имеющие от 6 до 14 атомов углерода, натрия. Предпочтительными являются гидроксид натрия, фенолат натрия или динатриевая соль 2,2-бис-(4-гидроксифенил)-пропана.

Если добавляют ионы щелочных или щелочноземельных металлов в форме их солей, количество ионов щелочных или щелочноземельных металлов, определенное, например, посредством атомной абсорбционной спектроскопии, составляет от 1 до 500 ppb (частей на биллион), предпочтительно от 5 до 300 ppb и больше всего предпочтительно от 5 до 200 ppb, в расчете на образуемый поликарбонат. В предпочтительных вариантах осуществления предложенного согласно изобретению способа, разумеется, не применяют никаких солей щелочных металлов.

В рамках предложенного изобретения под ppb (частей на биллион) и част. на млн. (частей на миллион), поскольку не указано иначе, понимают массовые части.

Обладающие щелочным действием соли щелочных металлов и щелочноземельных металлов можно добавлять уже при получении олигокарбонатов, то есть в начале синтеза или на поздней стадии способа, чтобы подавить нежелательные побочные реакции. Общее количество катализатора также можно добавлять на нескольких стадиях способа.

Далее также существует возможность дополнительно к уже вышеназванным катализаторам и количествам катализаторов добавлять дополнительные количества ониевых катализаторов перед поликонденсацией. Для случая, что уже при вышеназванном катализаторе речь идет об ониевом катализаторе, при ониевом катализаторе, добавляемом в дополнительных количествах перед поликонденсацией речь идет об одинаковых вышеназванных или одном из данных различных катализаторе ония.

Добавление катализаторов предпочтительно происходит в растворе, чтобы при дозировании предотвратить вредные сверхконцентрации. Растворителями предпочтительно являются неотделимые от системы и способа соединения, такие как, например, применяемые соединения дигидроксиарила, диарилкарбонаты или, при необходимости, соединения моногидроксиарила. Особенно пригодными являются соединения моногидроксиарила, поскольку специалисту в данной области известно, что соединения дигидроксиарила и диарилкарбонаты уже при слегка повышенных температурах, в частности при воздействии катализаторов, слегка изменяются и начинают распадаться. Под этим могут страдать качества поликарбоната. В особенно предпочтительном варианте осуществления предложенного согласно изобретению способа растворителем для катализатора является фенол. В данном варианте осуществления предложенного согласно изобретению способа в частности образуется фенол, поскольку катализатор, предпочтительно применяемый в данном варианте осуществления, тетрафенилфосфония фенолат, при своем получении в виде смешенного кристалла выделяют с помощью фенола.

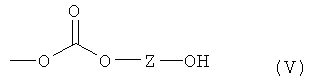

Поликарбонаты, полученные данным способом, структурно отличаются тем, что наряду со скрытыми благодаря фенолам формулы (III) концам цепей также несут определенную часть не скрытых феноловых концевых групп. Данный структурный элемент можно описать, например, следующей формулой (V),

в которой Z имеет значение, названное для общей формулы (I).

Содержание феноловых концевых групп OH составляет предпочтительно больше чем 150 част. на млн. (частей на млн.), особенно предпочтительно больше чем 250 част. на млн., в высшей степени предпочтительно больше чем 350 част. на млн. (в расчете на массу поликарбоната).

Поликарбонаты могут быть целенаправленно разветвленными посредством того, что к реакционной смеси добавляют подходящий разветвитель. Подходящие разветвители для получения поликарбонатов известны специалисту в данной области. Причем речь идет о соединениях с тремя и более функциональными группами, предпочтительно таких с тремя или больше группами гидроксила.

Подходящими соединениями с тремя или больше фенольными группами гидроксила являются, например, флороглюцин, 4,6-диметил-2,4,6-три-(4-гидроксифенил)-гептен-2,4,6-диметил-2,4,6-три-(4-гидроксифенил)-гептан, 1,3,5-три-(4-гидроксифенил)-бензол, 1,1,1-три-(4-гидроксифенил)-этан, три-(4-гидроксифенил)-фенилметан, 2,2-бис-(4,4-бис-(4-гидроксифенил)циклогексил)-пропан, 2,4-бис-(4-гидроксифенил-изопропил)-фенол и тетра-(4-гидроксифенил)-метан.

Прочими подходящими соединениями с тремя и больше функциональными группами являются, например, 2,4-дигидроксибензойная кислота, тримезиновая кислота, цианурхлорид и 3,3-бис-(3-метил-4-гидроксифенил)-2-оксо-2,3-дигидроиндол.

Предпочтительными разветвителями являются 3,3-бис-(3-метил-4-гидроксифенил)-2-оксо-2,3-дигидроиндол и 1,1,1-три-(4-гидроксифенил)-этан.

Разветвители применяют, в общем в количествах, например, от 0,02 до 3,6% масс., в расчете на соединение дигидроксиарила.

Применяемые соединения дигидроксиарила, диарилкарбонаты, соединения моногидроксиарила, а также все другие добавляемые в синтез сырье, химикаты и вспомогательные вещества могут быть загрязнены примесями, происходящими из их собственного синтеза, обработки и хранения, и использованы без следующей очистки. Тем не менее, желательно, но не обязательно необходимо, работать с по возможности чистыми сырьем, химикатами и вспомогательными веществами.

Добавление, по меньшей мере, одного ингибитора происходит перед последней стадией реакции. В рамках изобретения это означает, что добавление может происходить на, по меньшей мере, одной стадии реакции перед последней стадией реакции или также между двумя стадиями реакции. Предпочтительно данное добавление происходит на стадии реакции непосредственно перед последней стадией реакции или между предпоследней и последней стадией реакции.

Поликарбонаты, которые получают способов переэтерификации в расплаве, могут содержать после получения каталитически активные, основные примеси. Причем речь может идти с одной стороны о незначительных не отделяемых примесях исходных веществ, неотделяемых основных остатков от термически разлагающихся катализаторов или не отделяемых стабильных основных солей катализаторов. Под термически разлагающимися катализаторами понимают, например, вышеописанные соли ония. Под термически стабильными катализаторами понимают, например, обладающие щелочным действием соли щелочных или щелочноземельных металлов. Для ингибирования данных каталитически активных, основных примесей к поликарбонатам в принципе в различные моменты в соответствующем способе можно добавлять определенные ингибиторы.

В качестве ингибиторов пригодными являются компоненты кислот, такие как кислоты Льюиса и Бренстеда или сложные эфиры сильных кислот. Значение рКа ингибитора не должно быть больше чем 5, предпочтительно меньше чем 3. Компоненты кислот или их сложные эфиры добавляют, чтобы вышеназванные основные примеси при достижении желаемой молекулярной массы деактивировались, и таким образом в идеальном случае останавливают реакцию. Такие ингибиторы описывают, например, в европейских заявках на патент EP 1612231, EP 435124 или немецкой заявке на патент DE 4438545.

Примерами для подходящих компонентов кислот являются ортофосфорная кислота, фосфорная кислота, пирофосфорная кислота, гипофосфорная кислота, полифосфорная кислота, бензолфосфоновая кислота, дигидрофосфат натрия, борная кислота, арилбороновая кислота, соляная кислота (хлористый водород), серная кислота, бензолсульфоновая кислота, толуолсульфоновая кислота, додекилбензолсульфоновая кислота и все прочие фенилзамещенные бензолсульфоновые кислоты, азотная кислота, хлориды кислот, такие как сложный фениловый эфир хлормуравьиной кислоты, ацетокси-БФ-А, хлорид бензоила, а также сложные эфиры, сложные полуэфиры и связанные мостиком сложные эфиры вышеназванных кислот, такие как, например, сложные эфиры толуолсульфоновой кислоты, сложный эфир фосфорной кислоты, сложный эфир фосфористой кислоты, сложные эфиры фосфоновой кислоты, диметилсульфат, сложные эфиры борной кислоты, сложные эфиры арилбороновой кислоты и другие под вниянием воды вырабатывающие кислоту компоненты, такие как три-изо-октилфосфин, Ultranox 640 и БДФ (бисфенолдифосфат-олигомер).

Предпочтительно в качестве ингибиторов применяют органические серосодержащие кислоты, сложные эфиры органических серосодержащих кислот или смесей из них. При органических серосодержащих кислотах речь может идти, например, о бензолсульфоновой кислоте, толуолсульфоновой кислоте, трифторметансульфоновой кислоте, нафталинсульфоновой кислоте или сульфонированном полистироле. При сложных эфирах органических серосодержащих кислот речь может идти, например, о диметилсульфонате, диэтилсульфонате, сложном метиловом, этиловом, пропиловом, бутиловом, октиловом или фениловом эфире п-толуолсульфоновой кислоты или бензолсульфоновой кислоты. Кроме того, речь может идти о сложных полных или частичных эфирах многоатомных спиртов, таких как, например, сложный эфир глицеринтрибензолсульфоновой кислоты, сложный эфир глицериндибензолсульфоновой кислоты, сложный эфир глицеринмонобензолсульфоновой кислоты, сложный эфир глицерин-три-п-толуолсульфоновой кислоты, сложный эфир глицерин-ди-п-толуолсульфоновой кислоты, сложный эфир глицерин-моно-п-толуолсульфоновой кислоты, сложный эфир этиленгликольдибензолсульфоновой кислоты, сложный эфир этиленгликольмонобензолсульфоновой кислоты, сложный эфир этиленгликольди-п-толуолсульфоновой кислоты, сложный эфир этиленгликольмоно-п-толуолсульфоновой кислоты, сложный эфир пентаэритриттетрабензолсульфоновой кислоты, сложный эфир пентаэритриттрибензолсульфоновой кислоты, сложный эфир пентаэритритдибензолсульфоновой кислоты, сложный эфир пентаэритрит-монобензолсульфоновой кислоты, сложный эфир пентаэритриттетра-п-толуолсульфоновой кислоты, сложный эфир пентаэритриттри-п-толуолсульфоновой кислоты, сложный эфир пентаэритритди-п-толуолсульфоновой кислоты, сложный эфир пентаэритритмоно-п-толуолсульфоновой кислоты, сложный эфир триметилолпропантрибен-золсульфоновой кислоты, сложный эфир триметилолпропандибензол-сульфоновой кислоты, сложный эфир триметилолпропанмонобензол-сульфоновой кислоты, сложный эфир триметилолпропантри-п-толуолсульфоновой кислоты, сложный эфир триметилолпропанди-п-толуолсульфоновой кислоты, сложный эфир триметилолпропанмоно-п-толуолсульфоновой кислоты, сложный неопентилгликольдибензолсульфоновой кислоты, кислоты, сложный неопентилгликольмонобензолсульфоновой кислоты, кислоты, сложный неопентилгликольди-п-толуолсульфоновой кислоты, сложный неопентилгликольмоно-п-толуолсульфоновой кислоты, а также их смесях. Кроме того, данные смеси могут содержать еще остатки исходных соединений (компоненты кислот и/или компоненты спиртов). Такие ингибиторы описывают, например, но не ограничивая, также в европейской заявке на патент EP 1609818.

Описанные ингибиторы можно добавлять отдельно или в любых смесях последовательно или несколько различных смесей полимерных расплавов.

Ингибиторы можно применять в количествах меньше 100 част. на млн., в расчете на поликарбонат, предпочтительно в количествах от 0,1 до 50 част. на млн., в расчете на поликарбонат, особенно предпочтительно от 0,5 до 10 част. на млн. и в высшей степени предпочтительно в количествах от 1 до 5 част. на млн..

Относительно формы добавления ингибиторов нет никаких ограничений. Ингибиторы можно добавлять в виде твердого вещества, например, в виде порошка, в раствор или в виде расплава полимерного расплава. Другим видом дозирования является применение маточной смеси, то есть перемешивание ингибитора с полимером, предпочтительно с поликарбонатом, который гомогенизируют через компоундирование, который также может содержать следующие присадки, такие как, например, другие стабилизаторы или внутренние смазки.

Предпочтительно добавляют сложные эфиры органических серосодержащих кислот в жидкой форме. Так как добавляемые количества являются очень незначительными, применяют предпочтительно растворы сложных эфиров или маточные смеси.

Предпочтительно в качестве растворителей выбирают такие соединения, которые уже применяли в качестве других компонентов в соответствующих процессах. Случайно оставшиеся остатки не понижают желаемое качество в зависимости от профиля требований получаемого продукта.

Подходящими соединениями, которые уже применяют в соответствующем процессе, являются предпочтительно такие, которые являются химически инертными или быстро выпариваются. В предпочтительных вариантах осуществления в качестве таких соединений пригодны, например, фенол или дифенилкарбонат.

В качестве следующих растворителей применяют все органические растворители с температурой кипения при нормальном давлении от 30 до 300°C, предпочтительно от 30 до 250°C и особенно предпочтительно от 30 до 200°C, а также воду, к ней относится также кристаллизационная вода.

Подходящими растворителями могут быть, например, вода или, при необходимости, замещенные алканы, циклоалканы или ароматические соединения. Заместителями могут быть алифатические, циклоалифатические или ароматические остатки в различной комбинации, а также галогены или группы гидроксила. Гетероатомы, такие как, например, кислород, также могут быть мостиковым элементом между алифатическими, циклоалифатическими или ароматическими остатками, причем остатки могут быть одинаковыми или различными. Следующими растворителями также могут быть кетоны и сложные эфиры органических кислот, а также циклические карбонаты. Кроме того, ингибитор также можно растворять и добавлять в глицеринмоностеарате. В качестве растворителей также можно применять смеси из вышеназванных соединений.

Примерами таких растворителей наряду с водой являются н-пентан, н-гексан, н-гептан и их изомеры, хлорбензол, метанол, этанол, пропанол, бутанол и их изомеры, фенол, о-крезол, м-крезол и п-крезол, ацетон, простой диэтиловый эфир, диметилкетон, полиэтиленгликоли, полипропиленгликоли, сложный этиловый эфир уксусной кислоты, этиленкарбонат, пропилен-карбонат и их смеси.

Особенно пригодными являются вода, фенол, пропиленкарбонат, этиленкарбонат, толуол и их смеси.

Особенно предпочтительно пригодными являются вода, фенол, пропиленкарбонат и их смеси.

Для эффективного смешения ингибитора подходят, например, статические смесители или другие динамические смесители, приводящие к однородному смешиванию, такие как, например, экструдер.

На последней или после последней стадии реакции предложенного согласно изобретению способа к реакционной смеси (расплаву реакционной смеси) добавляют одну или несколько алифатических гидроксидикарбоновых кислот и/или гидроксиполикарбоновых кислот или их производные. Следовательно, добавление предпочтительно происходит в так называемом отделочном реакторе или после отделочного реактора, в частности предпочтительно после отделочного реактора.

Согласно изобретению под алифатическими гидроксиполикарбоновыми кислотами понимают такие кислоты, имеющие более чем две группы карбоновых кислот. В рамках данного изобретения предпочтительными алифатическими гидроксиполикарбоновыми кислотами являются такие кислоты, имеющие три, четыре или пять групп карбоновых кислот. Особенно предпочтительными алифатическими гидроксиполикарбоновыми кислотами являются алифатические гидрокситрикарбоновые кислоты.

В предпочтительных вариантах осуществления к реакционной смеси добавляют один или несколько алифатических гидроксидикарбоновых кислот и/или гидрокситрикарбоновых кислот или их производные.

Под производными алифатических гидроксидикарбоновых кислот и/или гидроксиполикарбоновых кислот понимают, например, соли, сложные эфиры, амиды, галогениды или ангидриды соответствующих кислот, предпочтительно сложные эфиры соответствующих кислот, или же гидроксигруппой замещенные карбоновые кислоты, такие как, например, алкоксикарбоновые кислоты.

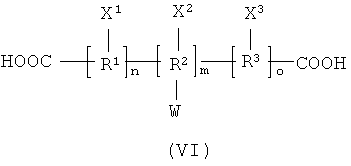

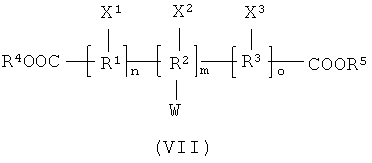

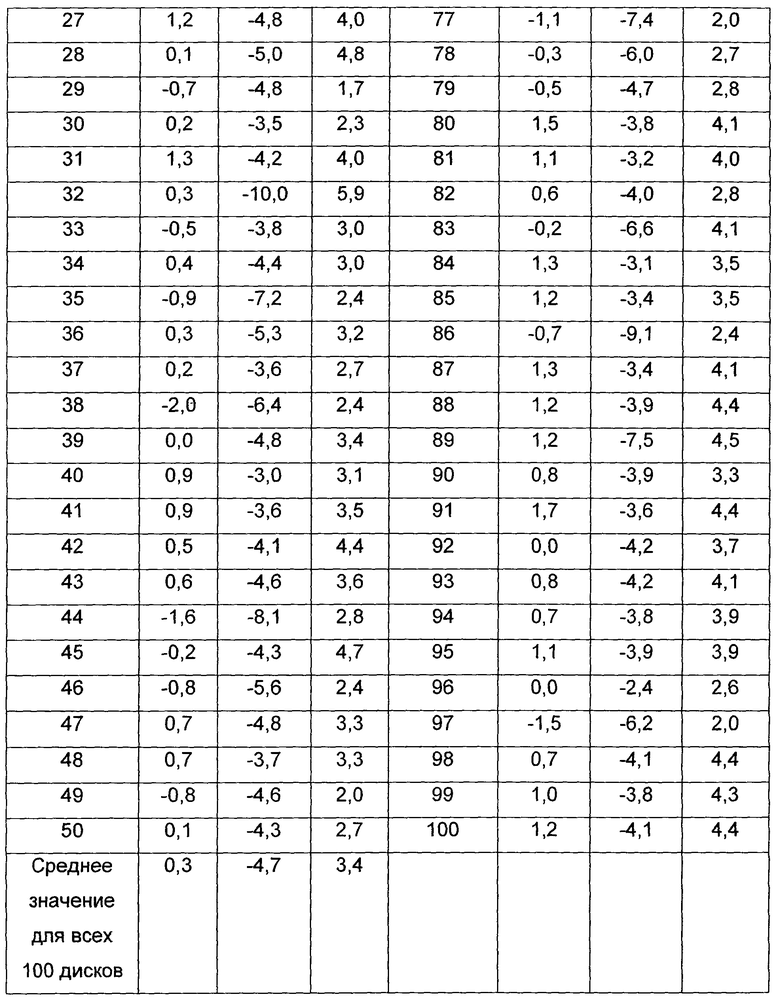

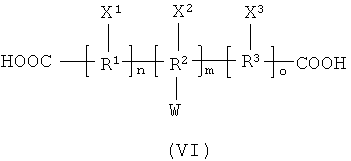

Предпочтительными алифатическими гидроксидикарбоновыми кислотами и/или гидроксиполикарбоновыми кислотами или их производными являются, например, такие кислоты общих формул (VI) или (VII),

в которой

R1, R2, R3 независимо друг от друга означают линейный или разветвленный, предпочтительно линейный остаток алкилена, имеющего от 1 до 10 атомов углерода, особенно предпочтительно линейный или разветвленный, предпочтительно линейный остаток алкилена, имеющего от 1 до 6 атомов углерода,

X1, X2, X3 независимо друг от друга означают водород или ОН, причем, по меньшей мере, один из остатков X1, X2, X3 означает OH,

W означает водород, COOH, карбоксилат или алкилкарбоксил, предпочтительно COOH,

n равно целому числу от 1 до 3, предпочтительно 1

m равно 0 или целому числу от 1 до 3, предпочтительно 0 или 1,

o равно 0 или целому числу от 1 до 3, предпочтительно 0 или 1,

R4, R5 независимо друг от друга означают линейный или разветвленный остаток алкила, имеющего от 1 до 10 атомов углерода, предпочтительно линейный или разветвленный остаток алкила, имеющего от 1 до 6 атомов углерода, или катион щелочного металла, предпочтительно Li+, Na+ или K+, особенно предпочтительно линейный или разветвленный остаток алкила, имеющего от 1 до 6 атомов углерода.

Особенно предпочтительными алифатическими гидроксидикарбоновыми кислотами и/или гидроксиполикарбоновыми кислотами или их производными являются, например, яблочная кислота, сложные эфиры яблочной кислоты, сложные полуэфиры яблочной кислоты, винная кислота, сложные эфиры винной килоты, сложные полуэфиры винной кислоты, гидроксималоновая кислота или ее сложные эфиры, лимонная кислота или ее сложные эфиры. Причем пригодны все стереоизомеры, смеси стереоизомеров или рацемические смеси и также смеси вышеназванных кислот или сложных эфиров и включены в рамках предложенного изобретения. В частности предпочтительными являются винная кислота или яблочная кислота или их производные или их смеси.

Алифатические гидроксидикарбоновые кислоты и/или гидроксиполикарбоновые кислоты или их производные применяют, например, в количествах от 5 до 500 част. на млн., предпочтительно от 10 до 300 част. на млн., особенно предпочтительно от 20 до 200 част. на млн., в расчете на поликарбонат, на или после последней стадии предложенного согласно изобретению способа.

Благодаря данной комбинации добавления, по меньшей мере, одного ингибитора на стадии реакции перед последней стадией реакции и добавления, по меньшей мере, одной алифатической гидроксидикарбоновой кислоты и/или гидроксиполикарбоновой кислоты или их производных на последней стадии реакции можно с помощью способа переэтерификации в расплаве получить поликарбонаты, которые при следующей переработке, например, с помощью литья под давлением, приводят к получению формованных деталей с незначительным электростатическим зарядом на поверхности. Такая комбинация ингибиторов и дополнительных алифатических гидроксидикарбоновых кислот и/или гидроксиполикарбоновых кислот или их производных в данной определенной временной последовательности в пределах способа до сих пор не описана в литературе. Эффект незначительного электростатического заряда при низкой локальной вариации на поверхности полученных формованных деталей или экструдатов тем неожиданнее чем, например, добавление ингибиторов названного вида перед отделочным реактором без дополнительного добавления, по меньшей мере, одной алифатической гидроксидикарбоновой кислоты и/или гидроксиполикарбоновой кислоты или их производных на последней стадии реакции, уже известен (сравни, например, европейскую заявку на патент EP 1612231 и немецкую заявку на патент DE 10357161), однако, не показано никакого положительного эффекта на электростатические свойства полученных формованных деталей или экструдатов.

Предложенный согласно изобретению способ можно проводить периодически или также непрерывно.

После того как соединения дигидроксиарила и диарилкарбонаты, при необходимости, со следующими соединениями, такими как, например, высококипящее соединение моногидроксиарила, представлены в виде расплавов, превращение начинают в присутствии, по меньшей мере, одного подходящего катализатора. Превращение или молекулярную массу при повышающихся температурах и падающих давлениях в подходящей аппаратуре и устройствах путем сброса отделившегося соединения моногидроксиарила повышают так долго, до достижения искомого конечного состояния, то есть желаемого превращения или желаемой молекулярной массы. Путем выбора соотношения соединения дигидроксиарила к диарилкарбонату, заданной благодаря выбору способа действия или установки для получения поликарбоната удельной массы потерь диарилкарбоната через выпары и при необходимости, добавляемых следующих соединений, такие как, например, высококипящее соединение моногидроксиарил, отражают вид и концентрацию концевых групп.

В рамках изобретения алкил, имеющие от 1 до 4 атомов углерода, означает, например, метил, этил, н-пропил, изо-пропил, н-бутил, втор-бутил, трет-бутил, кроме того, алкил, имеющие от 1 до 6 атомов углерода, означает, например, н-пентил, 1-метилбутил, 2-метилбутил, 3-метилбутил, нео-пентил, 1-этилпропил, циклогексил, циклопентил, н-гексил, 1,1-диметилпропил, 1,2-диметилпропил, 1,2-диметилпропил, 1-метилпентил, 2-метилпентил, 3-метилпентил, 4-метилпентил, 1,1-диметилбутил, 1,2-диметилбутил, 1,3-диметилбутил, 2,2-диметилбутил, 2,3-диметилбутил, 3,3-диметилбутил, 1-этилбутил, 2-этилбутил, 1,1,2-триметилпропил, 1,2,2-триметилпропил, 1-этил-1-метилпропил, 1-этил-2-метилпропил или 1-этил-2-метилпропил, кроме того, алкил, имеющий от 1 до 10 атомов углерода, означает, например, н-гептил и н-октил, пинакил, адамантил, изомерные ментилы, н-нонил, н-децил, кроме того, алкил, имеющий от 1 до 34 атомов углерода, означает, например, н-додецил, н-тридецил, н-тетрадецил, н-гексадецил или н-октадецил. Это же имеет значение для соответствующего остатка алкила, например, в остатках аралкила или алкиларила, алкилфенила или алкилкарбонила. Остатки алкила в соответствующих остатках гидроксиалкила или аралкила или алкиларила означают, например, остатки алкилена, соответствующие вышеуказанным остаткам алкила.

Арил означает карбоциклический ароматический остаток, имеющий от 6 до 34 атомами углеродного скелета. Это же имеет значение для ароматичетической части остатков арилалкила, также названных остатком аралкила, а также составляющих арила более сложных групп, таких как, например, остатки арилкарбонила.

Арил, имеющий от 6 до 34 атомов углерода, означает, например, фенил, о-толил, п-толил, м-толил, нафтил, фенантренил, антраценил или фторе-нил.

Арилалкил или аралкил означают соответственно независимо прямой, циклический, разветвленный или неразветвленный остаток алкила согласно вышеуказанному определению, который может быть замещен однократно, многократно или полностью остатками арила согласно вышеуказанному определению.

Предшествующие перечисления понимают, например, и не в качестве ограничения.

Относительно способов осуществления, в каком устройстве и согласно какому образу действия процесса, в принципе не дают никакого лимитирования и ограничений. Предпочтительно процесс можно проводить, как описывают далее.

Далее не дают никакого специального лимитирования и ограничения относительно температур и давления для предложенного согласно изобретению способа. Каждое условие возможно, до тех пор, пока выбранные температуры, давление и катализаторы способствуют переэтерификации в расплаве при соответствующем быстром удалении отделяемого соединения моногидроксиарила.

Температуры в течение всего способа находятся в общем между 180 и 330°C, давление между 15 бар, абсолютно и 0,01 мбар, абсолютно.

Предпочтительно выбирают непрерывный образ действия, поскольку он может быть предпочтительным для качества продукта.

Предпочтительно такой непрерывный предложенный согласно изобретению способ проводят способом, что одно или несколько соединений дигидроксиарила предварительно конденсируют с одним или несколькими диарилкарбонатами и, при необходимости, следующими реагентами при применении, по меньшей мере, одного катализатора и после данной предварительной конденсации без отделения образованных соединений моногидроксиарила на нескольких следующих за ней стадиях реакции испарителя при постепенно повышающихся температурах и постепенно понижающихся давлениях создается молекулярная масса конечного продукта до желаемого уровня.

Устройствами, аппаратами и реакторами, подходящими для отдельных стадий реакции испарителя, являются соответственно протеканию способа теплообменники, аппараты для равномерного испарения, сепараторы, колонки, испарители, емкости с мешалкой и реакторы или прочие продающиеся аппараты, которые подготавливают необходимое время обработки при выбранных температурах и давлениях. Выбранные устройства должны способствовать необходимому внесению тепла и сконструированы таким образом, что они соответствуют непрерывно меняющимся вязкостям расплава.

Все устройства соединены друг с другом через насосы, трубопроводы и вентили. Трубопроводы между всеми устройствами, разумеется, должны быть короткими, насколько возможно, и число изгибов линий сохраняют низким, насколько возможно, чтобы избежать излишне продолжительного времени обработки. Причем принимают во внимание внешние, то есть технические общие условия и требования для монтажа химического оборудования.

Для проведения способа согласно предпочтительному непрерывному образу действия реагенты можно расплавлять или вместе или же твердое (твердые) соединение соединения дигидроксиарила в расплаве диарилкарбонила или твердый или твердые диарилкарбонаты растворяют в расплаве соединения (соединений) дигидроксиарила или оба исходных материала сводят в виде расплава, предпочтительно непосредственно из получения. Время обработки разделенных расплавов исходных материалов, в частности расплавов соединения дигидроксиарила, устанавливают таким коротким, насколько возможно. Напротив смесь расплавов можно обрабатывать дольше, из-за по сравнению с отдельными исходными материалами пониженной температуры плавления смеси исходных веществ при соответствующих низких температурах без влияния на качество.

Затем катализатор или катализаторы растворяют предпочтительно в подходящем растворителе, таком как, например, фенол, подмешивают и расплав нагревают до реакционной температуры.

В предпочтительных вариантах осуществления предложенного согласно изобретению способа из потока расплава между предпоследним реактором и отделочным реактором с помощью шестеренного насоса извлекают частичный поток, в который добавляют, по меньшей мере, один ингибитор. Непосредственно после этого смесь перекачивают назад через статичный смеситель в основной поток. За местом ввода в направлении потока следует статический смеситель, который обеспечивает однородное распределение в основном потоке расплава, который затем проводят в конечный реактор. В конечном реакторе, который применяют для сокращения остаточных мономеров, затем остаточные мономеры сокращают при температурах от 260 до 310°C, предпочтительно при от 265 до 300°C и особенно предпочтительно при от 270 до 290°C и при давлениях от 0,01 до 3 мбар, предпочтительно от 0,2 до 2,5 мбар и особенно предпочтительно от 0,4 до 2 мбар. Уровни заполнения в конечном реакторе устанавливают настолько низкими, насколько технологически возможно. Время обработки в конечном реакторе, также называемом отделочный реактор, находится в порядке величины от нескольких минут до часов, предпочтительно от 5 до 180 минут, особенно предпочтительно от 10 до 150 минут и в высшей степени предпочтительно от 15 до 120 минут. Возможно данный незначительный синтез молекулярной массы в конечном реакторе, в котором должно происходить выпаривание остаточных мономеров, может выравниваться посредством того, что начальная молекулярная масса, в общем, опускается, что после выпаривания остаточных мономеров точно достигают желаемой конечной молекулярной массы. Готовый поликарбонат с помощью насосного устройства выводят из конечного реактора, при необходимости известным способом снабжают наполнителями для улучшения характеристик, вытягивают, охлаждают и гранулируют в форме штранга. В качестве насосного устройства, как правило, применяют шестеренный насос. Альтернативно также можно применять червяки различных конструкций или объемные насосы специальных конструкций.

Особенно предпочтительный вариант осуществления предложенного согласно изобретению способа, в котором, например, превращают 2,2-бис-(4-гидроксифенил)-пропан (бисфенол А, БФА) и дифенилкарбонат (ДФК) вместе с поликарбонатом, далее, например, описывают однако не ограничивая:

Причем реакционная температура в начале данного особенно предпочтительного варианта осуществления составляет от 180 до 220°C, предпочтительно от 190 до 210°C, в высшей степени предпочтительно 190°C. При времени обработки от 15 до 90 мин, предпочтительно от 30 до 60 мин, устанавливают реакционной равновесие, без изъятия образованного соединения гидроксиарила. Реакцию можно проводить при атмосферном давлении, но по техническим основаниям также работают при повышенном давлении. Предпочтительное давление в техническом оборудовании составляет от 2 до 15 бар абсолютно.

В первой вакуумной камере, чье давление устанавливают от 100 до 400 мбар, предпочтительно от 150 до 300 мбар, давление смеси расплавов сбрасывают и непосредственно после этого в подходящем устройстве при одинаковом давлении снова нагревают до начальной температуры. При процессе уменьшения давления выпаривают возникшее соединение гидроксиарила с еще присутствующими мономерами. После времени обработки от 5 до 30 мин в приемнике расплавосборника при необходимости, с перекачиванием при одинаковом давлении и одинаковой температуре уменьшают давление реакционной смеси во второй вакуумной камере, чье давление составляет от 50 до 200 мбар, предпочтительно от 80 до 150 мбар, и непосредственно после этого в подходящем устройстве при одинаковом давлении нагревают до температуры от 190 до 250°C, предпочтительно от 210 до 240°C, особенно предпочтительно от 210 до 230°C. Также выпаривают при этом возникшее соединение гидроксиарила с еще присутствующими мономерами. После времени обработки от 5 до 30 минут в приемнике расплавосборника при необходимости, с перекачиванием при одинаковом давлении и одинаковой температуре уменьшают давление реакционной смеси в третьей вакуумной камере, чье давление составляет от 30 до 150 мбар, предпочтительно от 50 до 120 мбар, и непосредственно после этого в подходящем устройстве при одинаковом давлении нагревают до температуры от 220 до 280°C, предпочтительно от 240 до 270°C, особенно предпочтительно от 240 до 260°C. выпаривают Также при этом возникшее соединение гидроксиарила с еще присутствующими мономерами. После времени обработки от 5 до 20 минут в приемнике расплавосборника при необходимости, с перекачиванием при одинаковом давлении и одинаковой температуре уменьшают давление реакционной смеси в следующей вакуумной камере, чье давление составляет от 5 до 100 мбар, предпочтительно от 15 до 100 мбар, особенно предпочтительно от 20 до 80 мбар и непосредственно после этого в подходящем устройстве при одинаковом давлении нагревают до температуры от 250 до 300°C, предпочтительно от 260 до 290°C, особенно предпочтительно от 260 до 280°C. Также выпаривают при этом возникшее соединение гидроксиарила с еще присутствующими мономерами.

Число данных стадий, здесь, например, 4, можно варьировать между 2 и 6. Температуры и давления соответственно согласовывают при изменении стадийности, чтобы получить сравнительные результаты. Вязкость олигокарбоната, достигнутая на данных стадиях, находится между 1,04 и 1,20, предпочтительно между 1,05 и 1,15, особенно предпочтительно между 1,06 и 1,10.

Полученный таким образом олигокарбонат после времени обработки от 5 до 20 мин в приемнике расплавосборника, при необходимости, с перекачиванием при одинаковом давлении и одинаковой температуре транспортируют как на последней стадии мгновенного испарения, в дисковый реактор или реактор с корзиной, и далее конденсируют при температуре от 250 до 310°C, предпочтительно от 250 до 290°C, особенно предпочтительно от 250 до 280°C, при давлении от 1 до 15 мбар, предпочтительно от 2 до 10 мбар, при времени обработки от 30 до 90 мин, предпочтительно от 30 до 60 минут. Продукт достигает относительной вязкости от 1,12 до 1,28, предпочтительно от 1,13 до 1,26, особенно предпочтительно от 1,13 до 1,34.

Таким образом полученный поликарбонат содержит в идеальном случае меньше чем 350 част. на млн. (частей на млн.) дифенилкарбоната (ДФК), меньше чем 40 част. на млн. 2,2-бис-(4-гидроксифенил)-пропан (БФА) и меньше чем 150 част. на млн. фенола, предпочтительно меньше чем 300 част. на млн. ДФК, меньше чем 30 част. на млн. БФА, и меньше чем 100 част. на млн. фенола, особенно предпочтительно меньше чем 250 част. на млн. ДФК, меньше чем 20 част. на млн. БФА, и меньше чем 80 част. на млн. фенола, а также в частности особенно предпочтительно меньше чем 200 част. на млн. ДФК, меньше чем 15 част. на млн. БФА, и меньше чем 70 част. на млн. фенола.

Функция обоих реакторов с корзиной также можно объединить в одном реакторе с корзиной.

Выпары (вторичный пар) из всех стадий способа непосредственно отводят, собирают и перерабатывают. Как правило, происходит дистилляционная переработка, чтобы достигнуть чистоты восстановленных веществ. Это может происходить, например, согласно немецкой заявке на патент DE 10100404. Восстановление и изолирование отделяемого соединения моногидроксиарила в наиболее чистой форме является само собой разумеющимся с экономической и экологической точки зрения. Соединение моногидроксиарила можно применять непосредственно для получения соединения дигидроксиарила или диарилкарбонила.

Дисковые реакторы или реакторы с корзиной отличаются тем, что они при высоком времени обработки занимают очень большую, постоянно обновляющуюся поверхность в вакууме. Дисковые реакторы или реакторы с корзиной образованы геометрически соответственно вязкостям расплава продукта. Подходящими являются, например, реакторы, которые описаны в немецкой заявке на патент DE 4447422 и европейской заявке на патент EP 1253163, или двухволновые реакторы, такие как описывают в международной заявке на патент WO 99/28370.

Вышеописанный, особенно предпочтительный вариант осуществления предложенного согласно изобретению способа также можно применять для превращения других соединения дигидроксиарила или диарилкарбонатов в виде 2,2-бис-(4-гидроксифенил)-пропана (бисфенол А, БФА) и дифенилкарбоната (ДФК). Причем также может требоваться, при необходимости, согласование установления температур и давления на отдельных стадиях способа.

Олигокарбонаты, также очень низкомолекулярные, и готовые поликарбонаты транспортируют, как правило, с помощью шестеренных насосов, червяков различных конструкций или объемных насосов специальных конструкций.

Особенно пригодными материалами для получения аппаратуры, реакторов, трубопроводов, насосов и арматур, являются не ржавеющая сталь типа Cr Mi (Mo) 18/10, такая как, например, 1.4571 или 1.4541 (Stahlschlussel 2001, издательство: Stahlschlussel Wegst GmbH, Th-Heuss-Strasse 36, D-71672 Marbach) и основные сплавы Ni типа С, такие как, например, 2.4605 или 2.4610 (Stahlschlussel 2001, издательство: Stahlschlussel Wegst GmbH, Th-Heuss-Strasse 36, D-71672 Marbach). He ржавеющую сталь применяют до температур процесса примерно 290°C и основные сплавы Ni при температурах процесса выше примерно 290°C.

Важными параметрами способа, такими как соотношение диарилкарбоната к соединению дигидроксиарила в начале процесса, давление, температура и время обработки в общем устройстве перед конечным или отделочным реактором выбирают таким образом, что перед введением реакционного расплава в концевой или отделочный реактор достигают молекулярной массы, достаточной для установленного применения полученных продуктов, и определенного содержания концевых групп OH. Конечная молекулярная масса зависит в основном от выбранной выходящей температуры реактора, давления и концентрации концевых групп OH. Итак, данные условия выбирают в предпоследнем реакторе таким образом, что можно получить искомый конечный продукт. Содержание концевых групп OH в поликарбонатах находится предпочтительно выше 150 част. на млн., особенно предпочтительно выше 250 част. на млн., в высшей степени предпочтительно выше 350 част. на млн.. Особенно предпочтительно содержание концевых групп ОН находится между 150 и 750 част. на млн., предпочтительно между 250 и 650 част. на млн., особенно предпочтительно между 350 и 600 част. на млн..

Чтобы получить незначительное содержание остаточных мономеров, расплавы перед отделочным реактором, предпочтительно между предпоследним и последним реактором или перед аппаратом для понижения давления, интенсивно перемешивают с, по меньшей мере, одним из вышеназванных подходящих ингибиторов, чтобы остановить реакцию. Затем в отделочном реакторе (или аппарате для понижения давления) можно выпаривать мономеры.

Поликарбонат, полученный предложенным согласно изобретению способом, подходит в частности для получения, при необходимости, перезаписываемого оптического носителя данных с хорошей покрываемостью и смачиваемостью, а также незначительной склонностью к загрязнению. К тому же при переработке поликарбоната до формованных изделий или экструдатов происходят незначительные отложения на инструментах или на соответствующих формованных деталях или экструдатах.

Поликарбонат, полученный предложенным согласно изобретению способом, к тому же подходит для получения изделий, получаемых литьем под давлением, которые неожиданно показывают низкие значения для электрических напряженностей поля, а также высокой однородностью загрузки. Для изделий, получаемых литьем под давлением, которые получают с помощью известных процессов распыления без использования ионизаторов, можно достигать для средних электрических напряженностей поля, например, значения в приемлемой области от -20 кВ/м до +20 кВ/м и средним изменением электрических напряженностей поля меньше чем 15 кВ/м.

Такие поликарбонаты, полученные с помощью способов переэтерификации в расплаве, до сих пор не представляли и не описывали в литературе.

Также поэтому предметом изобретения являются поликарбонаты, полученные предложенным согласно изобретению способом.

Поликарбонаты предпочтительно имеют содержание фенольных концевых групп больше чем 150 част. на млн., предпочтительно больше чем 200 част. на млн., особенно предпочтительно больше чем 250 част. на млн..

Определение количества концевых групп OH может происходить через измерение ЯМР, измерение ИК или путем on-line измерения ИК концевых групп OH. Кроме того, определение групп OH может происходить фотометрически. ИК-методы и фотометрические методы описывают в Horbach, A.; Veiel, U.; Wunderiich, H., Makromolekulare Chemie 1965, Nabd 88, с.215-231. Значения, указанные в рамках предложенного изобретения, определяют для содержания фенольных групп ОН с помощью ИК-измерения.

Изделия, получаемые литьем под давлением, из обычного поликарбоната, полученные способом переэтерификации в расплаве, имеют свойство синтезировать высокое и локально неоднородное электрическое поле на поверхности изделия, получаемого литьевым формованием. Таким образом, например, диск для оптического устройства памяти, полученный из данного поликарбоната во время его получения способом литья под давлением имеет высокое электрическое поле. Данная высокая напряженность поля на субстрате во время получения оптического устройства памяти приводит, например, к притяжению пыли из внешней среды или к склеиванию изделий, получаемых литьевым формованием, например, диска, друг с другом, что снижает качество готовых изделий, получаемых литьевым формованием, и к тому же усложняет способ литьевого формования.

Далее электростатический заряд, в частности диска (для оптического носителя информации), приводит к недостаточной смачиваемости прежде всего неполярными средами, такими как, например, неполярный краситель или нанесенного слоя красителя из растворителей, таких как, например, простой дибутиловый эфир, этилциклогексан, тетрафторпропанол, циклогексан, метилциклогексан или октафторпропанол. Таким образом, вызывают высокий электрический заряд на поверхности субстрата во время нанесения красителя при описываемых носителях информации, например, беспорядочное и неполное покрытие красителем и, следовательно, приводит к дефектам в информационном слое.

Оказывается, что предложенные согласно изобретению поликарбонаты являются особенно пригодными для производства изделий, получаемых литьевым формованием, которые после определенного времени производства не превышают определенной электрической напряженности поля, измеряемой на расстоянии от поверхности субстрата и при определенной температуре и влажности воздуха. Чтобы достигнуть приемлемых свойств покрытия рекомендуют, что электрическая напряженность поля не превышает ±20 кВ/м через 2 часа процесса непрерывного литьевого формования, и электростатическое поле на поверхности диска является очень гомогенным, то есть обладает незначительной вариацией напряженностей поля. Для предложенных согласно изобретению поликарбонатов значения для средней электрической напряженности поля находится предпочтительно от -20 до +20 кВ/м и при незначительной вариации напряженности поля меньше чем 15 кВ/м через два часа процесса непрерывного литьевого формования. Значения электрической напряженности поля начинаются, в общем, в пределах одного часа и затем изменяются на единицу времени только еще незначительно или вовсе больше не изменяются. Вышеназванные значения электрической напряженности поля для предложенных согласно изобретению материалов субстрата к тому же можно достигнуть без применения ионизаторов, так что при следующей обработке поликарбонатов применение ионизаторов можно значительно сократить.

Изделие, получаемое литьевым формованием, из поликарбоната, такие как, например, оптический диск, с вышеназванными свойствами относительно электрической напряженности поля, отличается хорошей покрываемостью красителями. Это важно для того, чтобы обеспечить бездефектное нанесение покрывающего слоя и таким образом производственный процесс без помех. Это приводит к очевидно сниженной норме отходов по сравнению с обычными материалами субстратов.

Электрическая напряженность поля, вызванная посредством поверхностных зарядов на соответствующем субстрате, зависит от геометрии и размеров изделий, получаемых литьевым формованием и вида процесса литьевого формования. Поэтому измерение электрической напряженности поля проводят на готовом формованном изделии, полученном литьевым формованием, таком как, например, диск для оптического носителя памяти.

Низкие значения для электрической напряженности поля является в частности неожиданными, глядя на относительно высокое содержание фенольных групп OH в предложенных согласно изобретению поликарбонатах.

Средний вес молекулярной массы поликарбоната составляет в общем Mw = от 10000 до 40000 г/моль, предпочтительно от 15000 до 36000 и в частности предпочтительно от 18000 до 35000 г/моль. Причем средний вес молекулярной массы определяют через граничную вязкость согласно соотношению Mark-Houwink (G.V. Schuiz, H. Horbach, Makromol. Chem. 1959, 29, 93). Граничную вязкость получают, если вязкость поликарбонатного раствора определяют в метиленхлориде при температуре 25°C с помощью капиллярного вискозиметра Уббелоде согласно DIN EN ISO 1628. Через отношение Mark-Houwink получают средний вес молекулярной массы для поликарбоната согласно [η]=К×Mwα [η]; граничная вязкость; K: 11,1×10-3 мл/г; α: 0,82).

К тому же поликарбонаты имеют крайне незначительное содержание солеобразных примесей. Благодаря солеобразным примесям полученное количество ионов щелочных или щелочноземельных металлов, определенное путем атомной абсорбционной спектроскопии, должно составлять меньше чем 60 ppb, предпочтительно меньше чем 40 ppb и особенно предпочтительно меньше чем 20 ppb. Солеобразные примеси могут происходить, например, из примесей из применяемых исходных материалов и солей фосфония и аммония. Исходные материалы могут содержать следующие ионы, такие как ионы Fe, Ni, Cr, Zn, Sn, Mo, Al и их гомологи или путем выемки или коррозии из материалов применяемого оборудования. Содержание данных ионов в сумме меньше чем 2 част. на млн., предпочтительно меньше чем 1 част. на млн. и особенно предпочтительно меньше чем 0,5 част. на млн..

В качестве анионов представлены такие анионы неорганических кислот и органических кислот в эквивалентных количествах (например, хлорид, сульфат, карбонат, фосфат, фосфит, оксалат, и т.д.).

Стремятся к самым незначительным количествам таких катионов и анионов, поэтому предпочтительным является применение по возможности чистых исходных материалов. Такие чистые исходные материалы можно получить из частично загрязненных технических исходных материалов, например, путем дополнительных операций очистки перед их применением, таких как, например, перекристаллизация, дистиллирование, вторичное осаждение с промывкой и т.п.

Кроме того, предложенный согласно изобретению поликарбонат можно снабжать следующими, обычными присадками и добавками (например, вспомогательными и усиливающими веществами) для изменения свойств. Добавление присадок и добавок служит для удлинения продолжительности использования (например, стабилизаторы гидролиза или разложения), улучшения стабильности окраски (например, термостабилизаторы и УФ-стабилизаторы), упрощения переработки (например, внутренние смазки, вспомогательные средства), улучшения износоустойчивости, улучшения безопасности воспламенения, воздействия оптического отпечатка (например, органический краситель, пигменты) или согласования полимерных свойства для определенных нагрузок (модификаторы ударопрочности, тонко разделенные минералы, кварцевая мука, стекловолокна и углеродные волокна). Такие добавки и присадки описывают, например, в «Plastics Additives», R. Gachter und H. Muller, Hanser Publishers 1983.

Количества огнезащитных средств, внутренних смазок, УФ-стабилизаторов, термостабилизаторов выбирают, таким образом, как известно специалисту в данной области для ароматических поликарбонатов. Разумеется, по вышеописанным основаниям количество применяемых присадок сохраняют по возможности незначительным. Примерами таких присадок являются внутренние смазки на основе стеариновой кислоты и/или стеаринового спирта, особенно предпочтительно пентаэритритстеарат, триметилолпропантристеарат, пентаэритритдистеарат, стеарилстеарат, и глицеринмоностеарат, а также обычные термостабилизаторы.

Для достижения желаемых свойств можно комбинировать друг с другом различные присадки. Данные присадки и добавки можно добавлять отдельно или в любых смесях или многих различных смесях полимерной смолы и хотя непосредственно при изолировании полимеров или же расплавления гранулята на так называемой стадии компоундирования.

Причем присадки и добавки, или их смеси можно добавлять в виде твердого вещества, итак как порошок, или как расплавы полимерной смолы. Другим видом дозирования является применение маточного раствора, то есть перемешивание присадок или добавок с полимером, предпочтительно с поликарбонатом, который гомогенизируют чрез компоундирование, или смесей маточного раствора присадок или смесей присадок.

Добавление данных веществ происходит предпочтительно на обычном оборудовании до получения готового поликарбоната.

Пригодные присадки описывают, например, в Additives for Plastics Handbook, John Murphy, Elsevier, Oxford 1999 или Plastics Additives Handbook Hans Zweifel, Hanser, Мюнхен 2001.

Предложенные согласно изобретению поликарбонаты замечательно пригодны в качестве материалов субстрата для прозрачных деталей, получаемых литьевым формованием, в частности для покрывающих деталей, получаемых литьевым формованием, таких как, например, прозрачные пластины, линзы, оптические носители информации или носители для оптических носителей информации или также изделия из области автомобильного застекления, как, например, рассеиватели фар. Таким образом, из предложенного согласно изобретению поликарбоната могут быть получены в частности оптические носители информации или носители для оптических носителей информации, такие как, например, описываемые оптические устройства памяти, которые обладают хорошей покрываемостью и смачиваемостью и, например, пригодны для нанесения красителей из раствора в частности из неполярных сред. К тому же оптические изделия, полученные литьевым формованием, которые получают из поликарбонатов, имеют незначительную склонность к загрязнению.

Поэтому также предметом изобретения являются формованные изделия или экструдаты, полученные из предложенных согласно изобретению поликарбонатов, такие как, например, диски для описываемых оптических устройств памяти или материалы из области автомобильного застекления, такие как, например, рассеиватели фар.

Также предметом изобретения являются оптические диски, которые служат для получения оптических устройств памяти. Оптические диски в рамках данного изобретения являются изделиями, получаемыми литьевым формованием, которые получают способом литьевого формования с помощью агрегатов для литьевого формования и литьевых форм. Оптические диски получают из материала субстрата и ни покрыты, ни дополнительно обработаны. Не ограничивающие способ получения для оптических дисков приводят в примерах. Соответственно оптические диски представляют предизделие для оптических носителей данных перед покрытием и дополнительной обработкой.

Следующие примеры служат для примерного пояснения данного изобретения, однако никоим образом не ограничивают его объем.

Примеры

Граничная вязкость/молекулярная масса:

Средний вес молекулярной массы определяют через граничную вязкость согласно соотношению Mark-Houwink (G.V. Schuiz, H. Horbach, Makromol. Chem. 1959, 29, 93). Граничную вязкость получают, если вязкость поликарбонатного раствора определяют в метиленхлориде при температуре 25°C с помощью капиллярного вискозиметра Уббелоде согласно DIN EN ISO 1628. Через отношение Mark-Houwink получают средний вес молекулярной массы для поликарбоната согласно [η]=K×Mw° [η]; граничная вязкость; K: 11,1×10-3 мл/г; α: 0,82).

Содержание сЬенольных концевых групп OH:

Содержание фенольных концевых групп OH определяют путем фотометрического определения комплексов TiCl4 согласно Horbach et. al. (Makro-molekulare Chemie 88 (1965) 215-231).

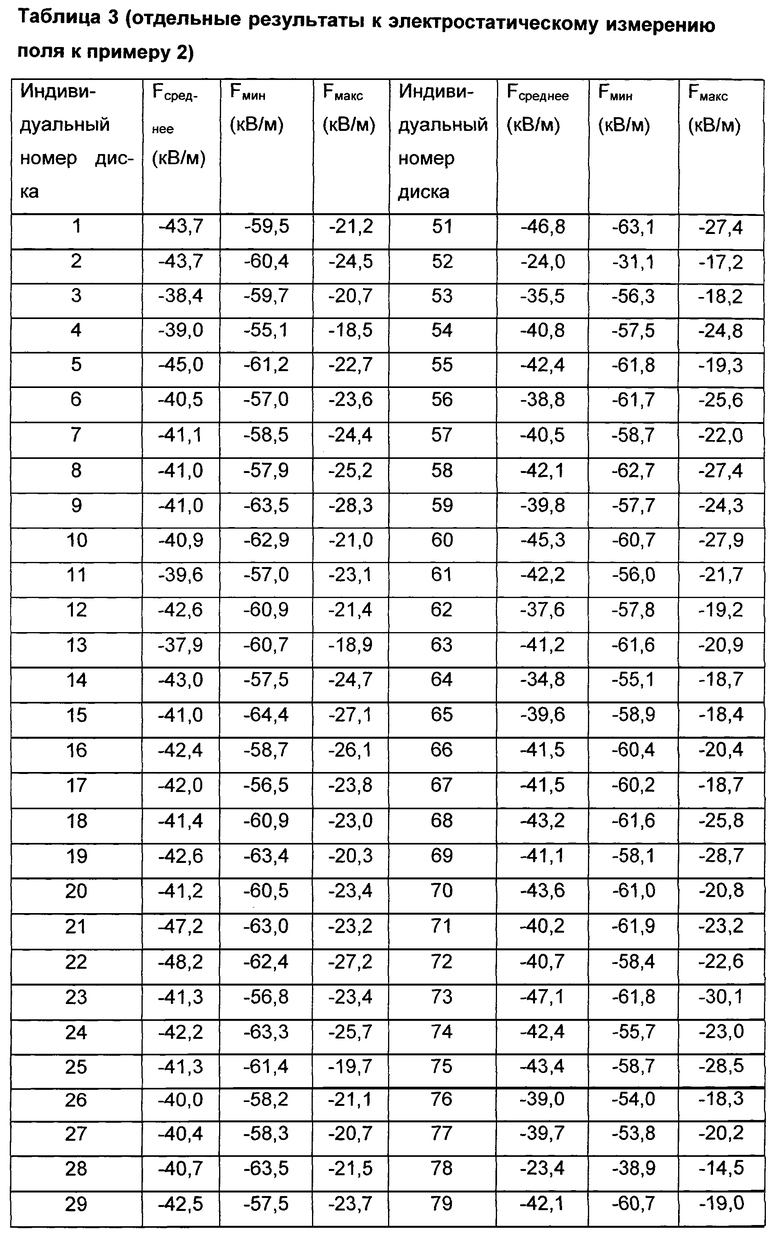

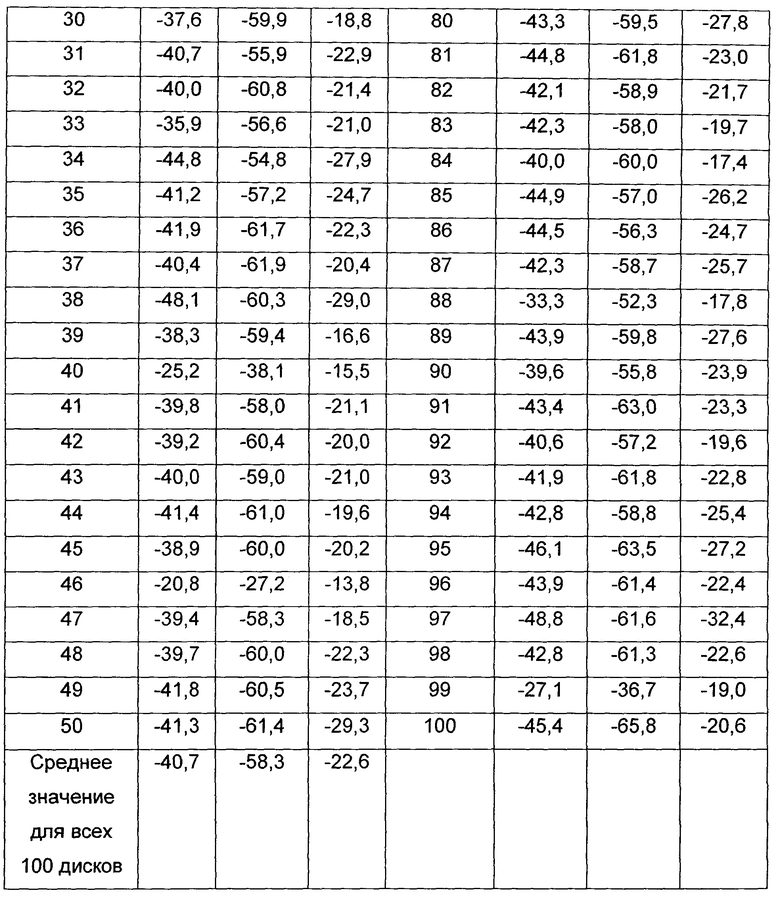

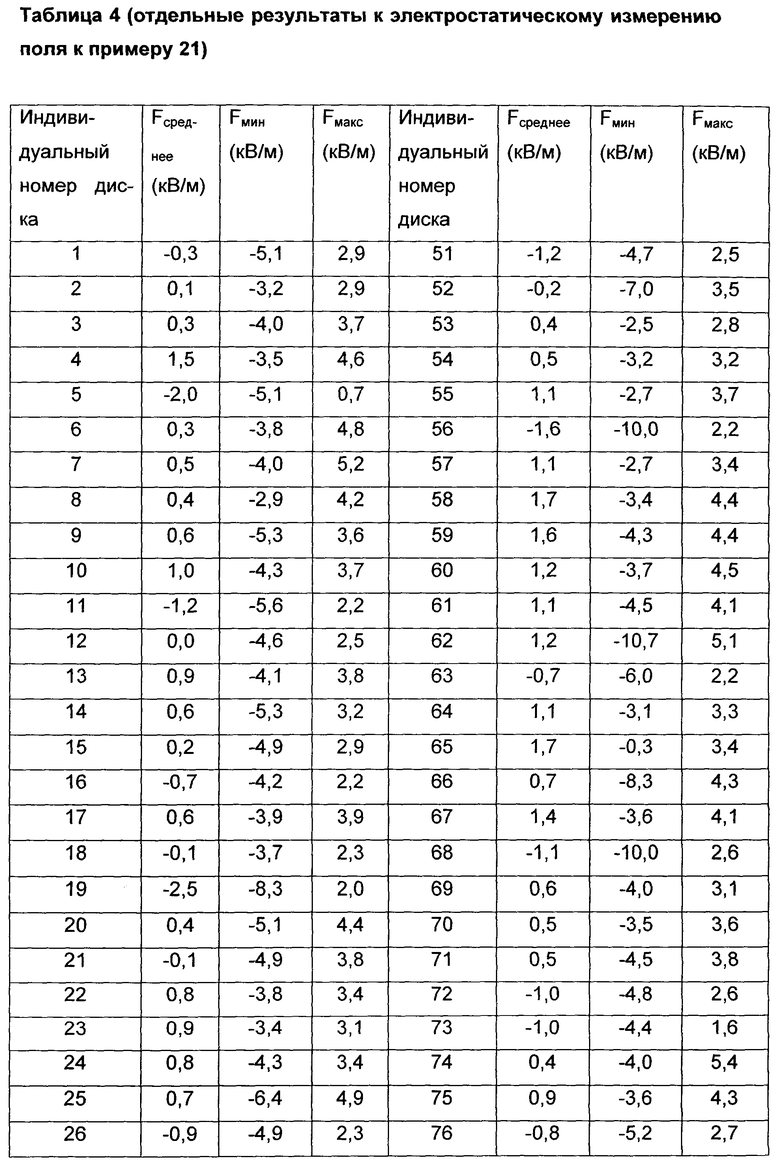

Измерение электрической напряженности поля:

Измерения электрической напряженности поля проводят на готовых деталях, получаемых литьевым формованием, в предложенном случае на диске. Для получения данного оптического диска устанавливают следующие параметры литьевого формования и условия:

Машина: Netstal Discjet

Матрица: для изготовления дисков звукозаписи

Время цикла: 4,4 с

Температура массы: 310-330°C

Размеры субстрата: звуковой СД

Температура инструмента со стороны матрицы: 60°C

Перед началом процесса литьевого формования в машине применяют новую матрицу для изготовления дисков звукозаписи. Перед применением новой матрицы всю литьевое оборудование очищают от предшествующего материала, таким образом, не фальсифицируются измеренные значения. Кроме того, сначала в течение двух часов диск отливают со временем цикла 4,4 секунд, вследствие этого обеспечивается то, что достигают стабильного и видного уровня оборудования или диска относительно электростатического заряда. После данного времени прогона 2 часов следующие 100 дисков все измеряют, как указано ниже: