(54) ИНЕРЦИОННАЯ КОНУСНАЯ ДРОБИЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Инерционная конусная дробилка | 1978 |

|

SU759123A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ МЕЛЬНИЦА | 1991 |

|

RU2023504C1 |

| Конусная инерционная дробилка | 1982 |

|

SU1118408A1 |

| Инерционная конусная дробилка | 1978 |

|

SU886971A1 |

| Инерционная конусная дробилка | 1978 |

|

SU759124A1 |

| ВИБРАЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 2009 |

|

RU2419488C2 |

| Инерционная конусная дробилка | 1978 |

|

SU886968A1 |

| КОНУСНАЯ ВИБРАЦИОННАЯ ДРОБИЛКА | 2009 |

|

RU2401700C1 |

| Конусная инерционная дробилка | 1979 |

|

SU1039555A1 |

| Конусная инерционная дробилка | 1981 |

|

SU986487A1 |

1

. Изобретение относится к конусным дробилкам для мелкого дробления материалов любой крепости и может быть использовано наиболее широко в дробильных отделениях обогатительных фабрик черной и цветной металлургии.

Эксцентриковые конусные дробилки в силу своей жесткой кинематики практически не могут обеспечить степень дробления более 5. Поэтому пути их дальнейшего усовершенствования направлены главным образом на упрошение эксплуатации.

Инерционные дробилки имеют динамическую схему привода, которая не ограничивает кинематическими средствами степень сближения дробящих конусов. Отсюда степень дробления в таких машинах достигает 20.

Основным узлом, требующим повышения надежности и конструктивного упрощения в этих дробилках, является узел привода дебалансного вибратора. В принятой для серийного производства конструктивной схеме дебалансный вибратор размещен на валу внутреннего конуса, отклоняя его ось от оси корпуса на амплитуду, зависящую от крепости дробимого материала и от величины

установленной разгрузочной щели, т. е. эта амплитуда не имеет определенной величины, хотя и весьма значительна (нижний торец вала внутреннего конуса отклоняется до 80 мм в крупных дробилках). При проекJ тировании привода дебаланса необходимо также обеспечивать простоту демонтажа конуса для замены броней, простоту конструкции и изготовления привода при одновременном -обеспечении его надежности.

Задача создания такого привода усложняется также необходимостью опирать дебаланс на этот привод, в противном случае существенно усложняется демонтаж конуса.

Известна конусная инерционная дробилка, содержащая станину с наружным конусом и сферической опорой для внутреннего конуса с валом и размещенным на нем дебалансным вибратором, имеющим привод в виде кривошипно-кулисного механизма, который одновременно является опорой дебаланса 1.

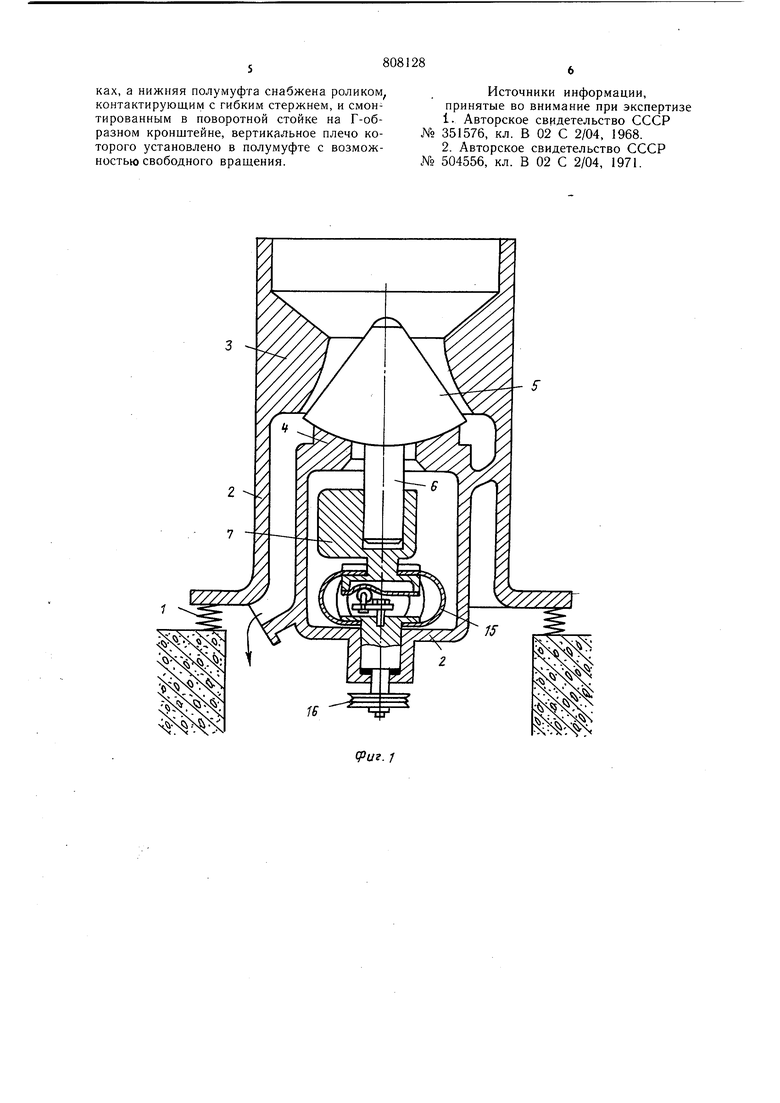

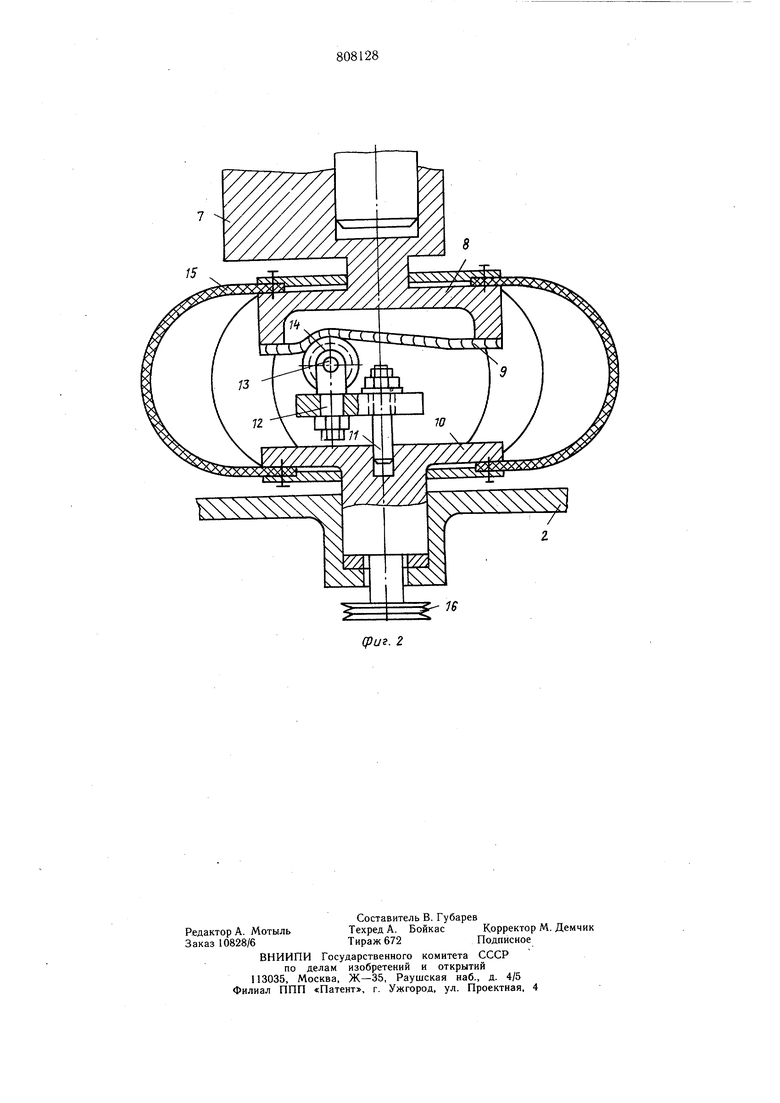

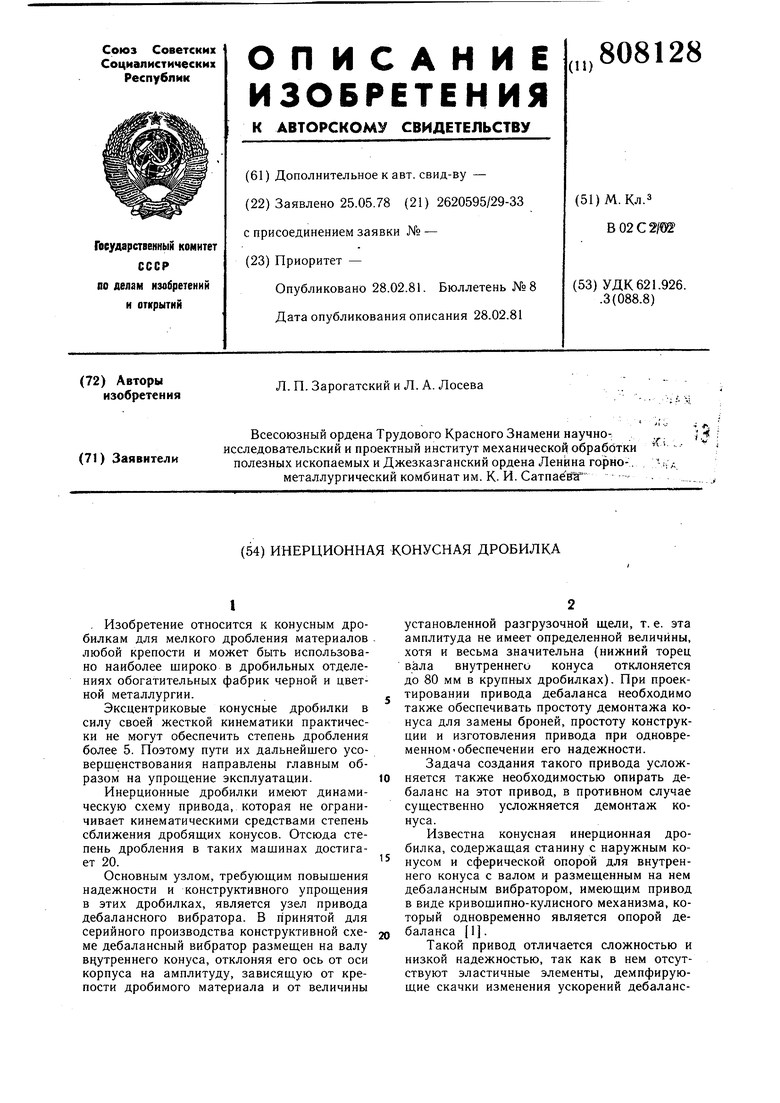

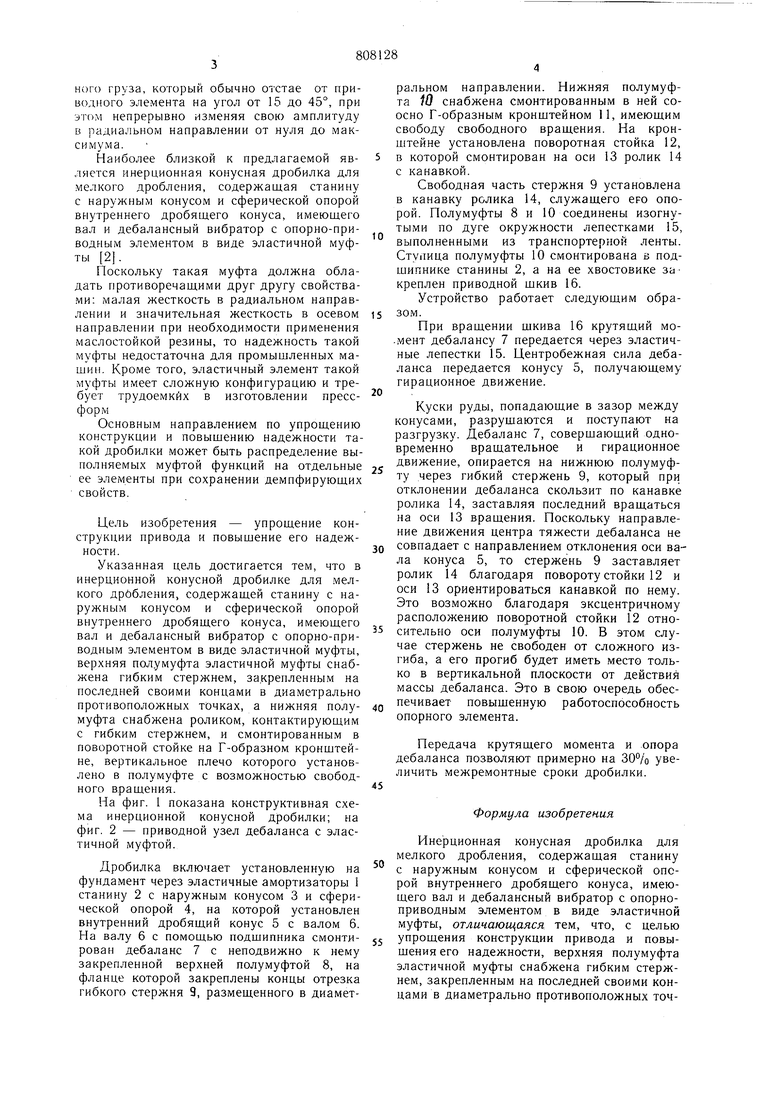

Такой привод отличается сложностью и низкой надежностью, так как в нем отсутствуют эластичные элементы, демпфирующие скачки изменения ускорений дебалансного груза, который обычно отстае от приводного элемента на угол от 15 до 45°, при этом непрерывно изменяя свою амплитуду в радиальном направлении от нуля до максимума. Наиболее близкой к предлагаемой является инерционная конусная дробилка для мелкого дробления, содержащая станину с наружным конусом и сферической опорой внутреннего дробящего конуса, имеющего вал и дебалансный вибратор с опорно-приводным элементом в виде эластичной муфты 2. Поскольку такая муфта должна обладать противоречащими друг другу свойствами: малая жесткость в радиальном направлении и значительная жесткость в осевом направлении при необходимости применения маслостойкой резины, то надежность такой муфты недостаточна для промышленных машин. Кроме того, эластичный элемент такой муфты имеет сложную конфигурацию и требует трудоемких в изготовлении прессформОсновным направлением по упрощению конструкции и повышению надежности такой дробилки может быть распределение выполняемых муфтой функций на отдельные ее элементы при сохранении демпфирующих свойств. Цель изобретения - упрощение конструкции привода и повышение его надежности. Указанная цель достигается тем, что в инерционной конусной дробилке для мелкого дрббления, содержащей станину с наружным конусом и сферической опорой внутреннего дробящего конуса, имеющего вал и дебалансный вибратор с опорно-приводным элементом в виде эластичной муфты, верхняя полумуфта эластичной муфты снабжена гибким стержнем, закрепленным на последней своими концами в диаметрально противоположных точках, а нижняя полумуфта снабжена роликом, контактирующим с гибким стержнем, и смонтированным в поворотной стойке на Г-образном кронштейне, вертикальное плечо которого установлено в полумуфте с возможностью свободного в.рашения. На фиг. 1 показана конструктивная схема инерционной конусной дробилки; на фиг. 2 - приводной узел дебаланса с эластичной муфтой. Дробилка включает установленную на фундамент через эластичные амортизаторы 1 станину 2 с наружным конусом 3 и сферической опорой 4, на которой установлен внутренний дробящий конус 5 с валом 6. На валу 6 с помощью подшипника смонтирован дебаланс 7 с неподвижно к нему закрепленной верхней полумуфтой 8, на фланце которой закреплены концы отрезка гибкого стержня 9, размещенного в диаметральном направлении. Нижняя полумуфта fO снабжена смонтированным в ней соосно Г-образным кронштейном 11, имеющим свободу свободного вращения. На кронштейне установлена поворотная стойка 12, в которой смонтирован на оси 13 ролик 14 с канавкой. Свободная часть стержня 9 установлена в канавку ролика 14, служащего его опорой. Полумуфты 8 и 10 соединены изогнутыми по дуге окружности лепестками 15, выполненными из транспортерной ленты. Ступица полумуфты 10 смонтирована в подшипнике станины 2, а на ее хвостовике закреплен приводной шкив 16. Устройство работает следующим образом. При вращении шкива 16 крутящий момент дебалансу 7 передается через эластичные лепестки 15. Центробежная сила дебаланса передается конусу 5, получающему гирационное движение. Куски руды, попадающие в зазор между конусами, разрущаются и поступают на разгрузку. Дебаланс 7, совершаюший одновременно вращательное и гирационное опирается на нижнюю полумуфту через гибкий стержень 9, который при отклонении дебаланса скользит по канавке ролика 14, заставляя последний вращаться на оси 13 вращения. Поскольку направление движения центра тяжести дебаланса не совпадает с направлением отклонения оси вала конуса 5, то стержень 9 заставляет ролик 14 благодаря повороту стойки 12 и оси 13 ориентироваться канавкой по нему. Это возможно благодаря эксцентричному расположению поворотной стойки 12 относительно оси полумуфты 10. В этом случае стержень не свободен от сложного изгиба, а его прогиб будет иметь место только в вертикальной плоскости от действия массы дебаланса. Это в свою очередь обеспечивает повышенную работоспособность опорного элемента. Передача крутящего момента и опора дебаланса позволяют примерно на 30% увеличить межремонтные сроки дробилки. Формула изобретения Инерционная конусная дробилка для мелкого дробления, содержащая станину с наружным конусом и сферической опорой внутреннего дробящего конуса, имеющего вал и дебалансный вибратор с опорноприводным элементом в виде эластичной муфты, отличающаяся тем, что, с целью упрощения конструкции привода и повышения его надежности, верхняя полумуфта эластичной муфты снабжена гибким стержнем, закрепленным на последней своими концами в диаметрально противоположных точках, а нижняя полумуфта снабжена роликом, контактирующим с гибким стержнем, и смонтированным в поворотной стойке на Г-образном кронштейне, вертикальное плечо которого установлено в полумуфте с возможностью свободного вращения.

Источники информации, принятые во внимание при экспертизе

(риг. 2

Авторы

Даты

1981-02-28—Публикация

1978-05-25—Подача