Изобретение относится к области машиностроения, в частности к способам нанесения расплавленного жидкого металла на плоскую подложку или на листовой металл.

Известен способ непрерывного нанесения металлопокрытия на листовой металл, включающий подачу в кристаллизатор полосы основного металла в твердом состоянии и ее протягивание, подачу в кристаллизатор жидкого металла плакирующего слоя, соединение кристаллизующейся корки плакирующегося слоя с полосой основного металла в кристаллизаторе и обжатие биметаллической полосы, при этом обжатие биметаллической полосы осуществляют в прокатных валках, а подачу жидкого металла производят принудительно путем воздействия на расплав поршнем (см. описание изобретения к патенту РФ №2276200, МПК B22D 19/08, С23С 6/00, публикация 10.05.2006).

Недостатком известного способа является его сложность, недостаточная управляемость и большая энергоемкость. Задачей заявляемого изобретения является как нанесение металлопокрытия, так и изготовление деталей разнообразной формы, используя процесс нанесения жидкого металла на подложку и регулируя этот процесс распределением металла по плоскости и по толщине.

Сущность изобретения заключается в следующем. Способ изготовления металлических деталей, включающий нанесение расплавленного жидкого металла на плоскую подложку или на листовой металл путем струйной подачи жидкого металла из узла подачи. Отличием является то, что при этом осуществляют порционную подачу жидкого металла и распределяют порцию жидкого металла по плоскости под воздействием строчной отклоняющей системы по координате X и кадровой отклоняющей системы по координате Y, а наращивание толщины детали создают смещением плоскости XY по координате Z с кадровой частотой. Это позволяет наносить металлопокрытие и изготавливать детали разнообразной формы.

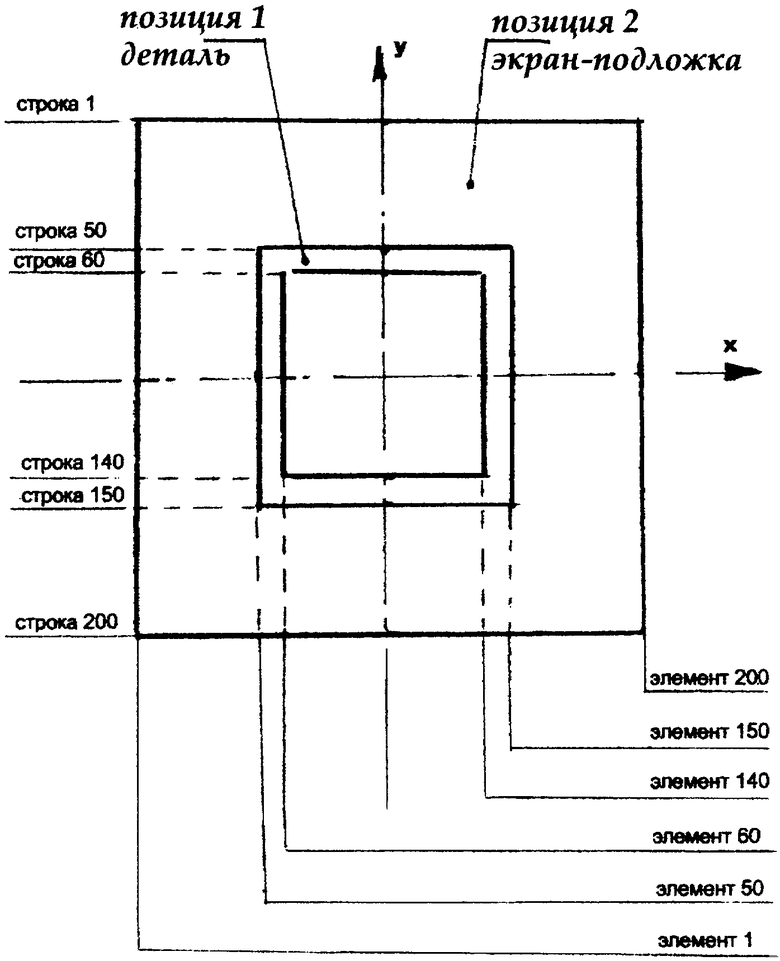

Сущность изобретения поясняется чертежом, где показан пример изготовления металлической детали.

Способ осуществляют следующим образом.

Источник металла в виде сварочного электрода подвергают поверхностному оплавлению токами высокой частоты и получают в узле подачи расплавленный жидкий металл. Наносят расплавленный жидкий металл на плоскую подложку - экран или на листовой металл, при этом осуществляют порционную подачу жидкого металла и распределяют порцию жидкого металла по плоскости под воздействием строчной отклоняющей системы по координате X и кадровой отклоняющей системы по координате Y, а наращивание толщины детали создают смещением плоскости XY по координате Z с кадровой частотой. В качестве технического средства для осуществления кадрового и строчного перемещения струи металла используется закон электромагнитной индукции, то есть отклоняющая система в зоне действия на порцию металла формирует переменное электромагнитное поле, которое индуцирует в порции металла, как в замкнутом проводящем контуре, электроток с собственным электромагнитным полем и взаимодействие электромагнитного поля отклоняющей системы и электромагнитного поля порции металла осуществляет перемещение струи металла.

Сведения, раскрывающие средства, с помощью которых возможно осуществление изобретения, в том виде, как оно охарактеризовано в формуле изобретения, описаны в кн.: Р.С.Айзатулов, А.Г.Кузьменко, В.Г.Грачев, Ф.С.Солодовник, А.Ф.Ермоленко. «Электромагнитное перемешивание жидкой стали в металлургии». М., «Металлургия», 1996.

Пример осуществления предлагаемого способа (см. чертеж).

Рассмотрим изготовление металлической детали (позиция 1) в виде квадратной пластины с размерами 100 мм×100 мм с квадратным вырезом внутри с размерами 80 мм×80 мм толщиной 10 мм на подложке-экране (позиция 2) с размерами 200 мм×200 мм.

Задаем время прямого хода строчной развертки по подложке-экрану (позиция 2), равном 1 сек. Задаем минимальный размер элемента металлической детали (позиция 1) в строке, равным 1 мм. Задаем толщину строки 1 мм. По этим данным определяем частоту строчной развертки 1 Гц, кадровой развертки 0.005 Гц и частоту порционной подачи жидкого металла 200 Гц.

Для упрощения восприятия подложку-экран (позиция 2) делим на 200 элементов в строке по координате X и нумеруем их с 1 до 200, а также количество строк в кадре нумеруем с 1 до 200 по координате Y.

Формообразование металлической детали (позиция 1) начинается в строке 50 с элемента 50. При этом узел подачи работает в режиме подачи жидкого металла с элемента 50 до элемента 150 по координате X. Такой режим повторяется в кадре с строки 50 до строки 60 по координате Y. Далее, начиная с строки 61, узел подачи работает в режиме подачи с элемента 50 по элемент 60, а с элемента 61 по элемент 140 - в режиме прерывания подачи жидкого металла, с элемента 141 по элемент 150 снова в режиме подачи. Такой режим повторяется в кадре до строки 140. Далее, начиная с строки 141 и до строки 150, режим работы узла подачи аналогичен режиму работы со строки 50 по строку 60. Таким образом, отрабатывается первый кадр формообразования металлической детали (позиция 1).

Задаем минимальный размер элемента детали по координате Z, равным 1 мм при толщине детали 10 мм потребуется для изготовления металлической детали (позиция 1) 10 кадров. Так как по высоте профиль металлической детали (позиция 1) не меняется, то построение последующих кадров по координате Z соответствует кадру №1.

Заявленное изобретение позволяет наносить металлопокрытие и изготавливать металлические детали разнообразной формы. Технический результат заключается в создании новой технологии изготовления деталей из металла в дополнение или замене существующих - это литейное, прокатное, сварочное, кузнечное производства.

Предложенный способ подразумевает непосредственную переработку виртуальной, электронной информации о детали в натуральное воплощение, что должно снизить трудоемкость, энергоемкость, производственную площадь, транспортные расходы, избежать вредных условий труда по сравнению с литейным, прокатным, сварочным, кузнечным производством.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопроизводительный способ изготовления фасонных деталей типа тел вращения из алюминиевых сплавов | 2018 |

|

RU2707371C1 |

| Способ автоматического контроля дефектов поверхности деталей и изделий | 1990 |

|

SU1782314A3 |

| ДИНАМИЧЕСКИЙ ОПТИЧЕСКИЙ КОРРЕЛЯТОР | 1991 |

|

RU2022326C1 |

| УСТРОЙСТВО ДЛЯ ОТОБРАЖЕНИЯ ИНФОРМАЦИИ (ВАРИАНТЫ) | 2000 |

|

RU2226291C2 |

| Камера для фотосъемки на листовую пленку | 1980 |

|

SU1120275A1 |

| Устройство для считывания графической информации | 1984 |

|

SU1262544A1 |

| УСТРОЙСТВО ДЛЯ СЧИТЫВАНИЯ КООРДИНАТ ТРЕКОВ ИСКРОВОЙ КАМЕРЫ | 1975 |

|

SU613645A1 |

| Однотрубочная стереотелевизионная камера | 1983 |

|

SU1107344A1 |

| Способ измерения нелинейности отклонения электронного луча электронно-лучевой трубки | 1987 |

|

SU1624559A1 |

| УСТРОЙСТВО СКАНИРОВАНИЯ | 1998 |

|

RU2146828C1 |

Изобретение относится к области машиностроения. Способ включает нанесение расплавленного жидкого металла на плоскую подложку или на листовой металл путем струйной подачи жидкого металла из узла подачи. Струйную подачу жидкого металла осуществляют прерывисто с частотой 200-250 Гц и распределяют жидкий металл по плоскости под воздействием строчной отклоняющей системы по координате X и кадровой отклоняющей системы по координате Y. Наращивание толщины детали создают смещением плоскости XY по координате Z с кадровой частотой. Достигается упрощение процесса изготовления деталей из металла разнообразной формы. 1 ил.

Способ изготовления металлических деталей, включающий нанесение расплавленного жидкого металла на плоскую подложку или на листовой металл путем струйной подачи жидкого металла из узла подачи, отличающийся тем, что струйную подачу жидкого металла осуществляют прерывисто и распределяют жидкий металл по плоскости под воздействием строчной отклоняющей системы по координате X и кадровой отклоняющей системы по координате Y, а наращивание толщины детали создают смещением плоскости XY по координате Z с кадровой частотой.

| СПОСОБ НЕПРЕРЫВНОГО МЕТАЛЛОПОКРЫТИЯ НА ЛИСТОВОЙ МЕТАЛЛ | 2004 |

|

RU2276200C1 |

| УСТРОЙСТВО для ГОРЯЧЕГО ЛУЖЕНИЯ | 0 |

|

SU176775A1 |

| RU 94020191 А1, 27.06.1996 | |||

| Электрическое устройство для избирательного управления с паровоза различными приборами, находящимися на входящих в поезд единицах, в частности автоматическими сцепными приборами | 1934 |

|

SU44571A1 |

| УСТРОЙСТВО ДЛЯ КОПИРОВАНИЯ ИЗОБРАЖЕНИЯ | 1997 |

|

RU2112661C1 |

Авторы

Даты

2011-05-27—Публикация

2009-01-11—Подача