Изобретение относится к области машиностроения и может быть использовано при изготовлении биметаллической полосы, с последующим изготовлением из нее, в частности, подшипников скольжения.

Известен способ нанесения покрытия на листовой металл [1], в котором используют направленное вверх вертикально расположенное сопло. Покрываемый листовой металл пропускают в вертикальном направлении снизу вверх таким образом, что он проходит в непосредственной близости с одной стороны сопла. Поступающий через сопло с помощью подающего устройства металл покрытия расплавляется на выходе из сопла или перед самым выходом из него с помощью нагреваемого устройства. В результате на конце сопла образуется ванна расплавленного металла, смачивающая поверхность листа с образованием на ней пленки покрытия.

Недостатком данного способа является сложность переноса расплавленного металла из образовывающейся ванны на покрываемый листовой материал и низкая производительность, обусловленная тем, что требуется определенное время для доведения материала покрытия до жидкотекучего состояния.

Известен способ получения биметаллической полосы [2], включающий подачу в кристаллизатор полосы основного металла в твердом состоянии, подачу в кристаллизатор жидкого металла плакирующего слоя и его соединение с полосой основного металла, вытягивание биметаллической полосы и ее обжатие.

Недостатком данного способа является высокий силовой режим процесса, механизм которого имеет прерывистый характер ударного воздействия, отрицательно влияющий на стойкость формообразующего инструмента и возникновение адгезионного сцепления; невозможность реализовать схему для нанесения одностороннего покрытия полосы, так как из-за ссужающегося конического канала схема напряженно-деформированного состояния получится асимметричной, что отрицательно скажется на качестве получаемой биметаллической полосы - вплоть до отслоения наносимого плакирующего слоя.

Изобретение направлено на снижение энергосиловых параметров процесса, увеличение стойкости инструмента, увеличение производительности и одновременное повышение качества и однородности получаемого материала исключением пористости и других явлений усадочного характера в наносимом слое, усиление адгезионных связей металла покрытия с листовым металлом.

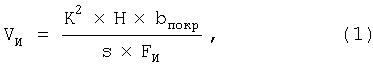

Поставленная цель достигается тем, что в способе непрерывного нанесения металлопокрытия на листовой металл, включающем протягивание полосы основного металла в твердом состоянии через кристаллизатор, подачу в кристаллизатор жидкого металла плакирующего слоя, его соединение с полосой основного металла и обжатие биметаллической полосы, соединение плакирующего слоя и основного металла осуществляют в кристаллизаторе при кристаллизации жидкого металла на протягиваемой полосе основного металла, одновременном протягивании и соединении между собой двух корок, образующихся на поверхности контакта с материалом основной полосы и на свободной поверхности, путем деформации в прокатных валках, причем подачу жидкого металла на вход кристаллизатора производят принудительно под воздействием на расплав поршня, перемещаемого со скоростью

где К - коэффициент кристаллизации;

Н - высота расплава металла в кристаллизаторе;

bпокр - ширина получаемого покрытия;

s - толщина корочки плакирующего слоя на выходе из кристаллизатора;

FИ - площадь воздействия поршня на расплав.

Применение прокатных валков для образования соединения позволит избежать режима формообразования, механизм которого имеет прерывистый характер ударного воздействия, отрицательно влияющий на стойкость формообразующего инструмента и возникновение адгезионного сцепления, а также снизить энергосиловые параметры процесса.

Жидкую фазу кристаллизующегося расплава вытесняют под давлением валков, заполняя междендритные пустоты и предотвращают тем самым появление пористости, радиальные усилия улучшают условия образования и развития адгезионных связей.

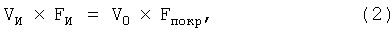

Найдем соотношение между скоростью перемещения поршня VИ и толщиной корочки s металла плакирующего слоя:

где FИ - площадь воздействия поршня на расплав, м;

V0 - скорость протягивания полосы, м/мин;

Fпокр - площадь получаемого покрытия, м2.

где bпокр - ширина получаемого покрытия, м

s - толщина корочки, м;

где К - коэффициент кристаллизации, м/мин1/2;

t - время кристаллизации, мин;

где Н - высота расплава металла в кристаллизаторе, м.

В результате из (4) с учетом (5) получим:

Отсюда

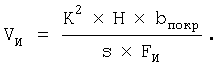

В результате, подставив (3) и (7) в (2), получим:

Данное соотношение позволяет в зависимости от заданной толщины корочки плакирующего слоя определять скорость перемещения поршня для надежной подачи жидкого металла на вход кристаллизатора.

Изобретение поясняется графическим материалом, где

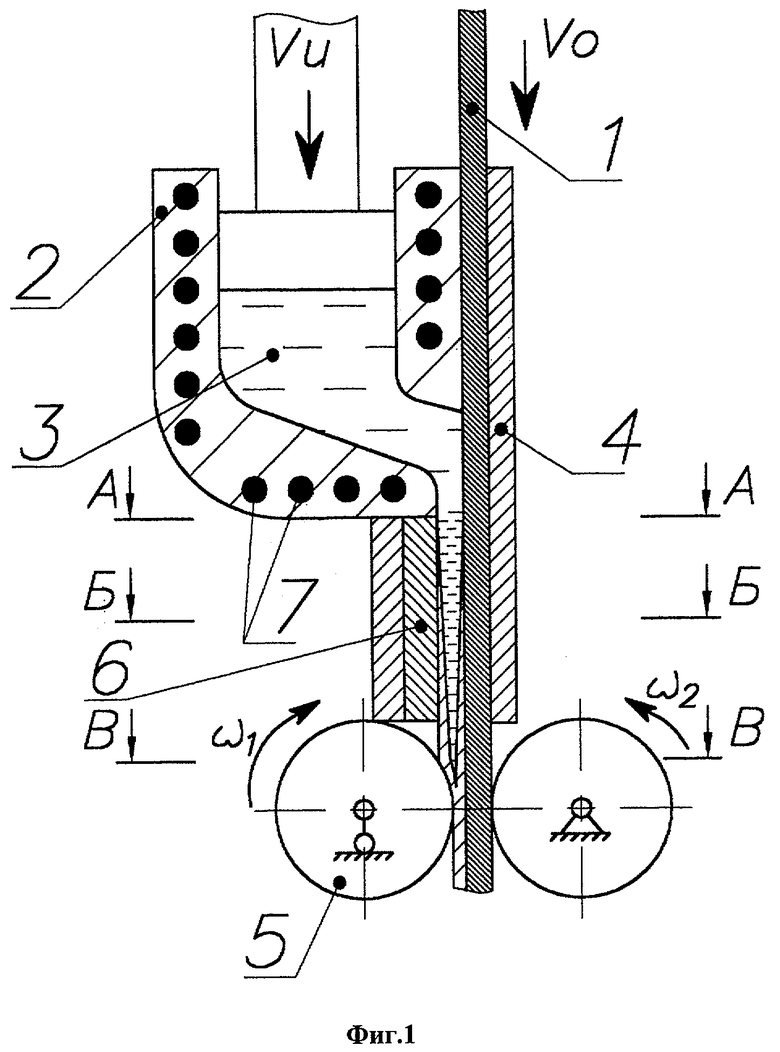

на фиг.1 - изображено устройство для непрерывного нанесения металлопокрытия на листовой металл: 1 - полоса листового материала, 2 - раздаточное устройство, 3 - расплав материала, 4 - кристаллизатор, 5 - прокатные валки, 6 - графитовая вставка, 7 - нагревательные элементы;

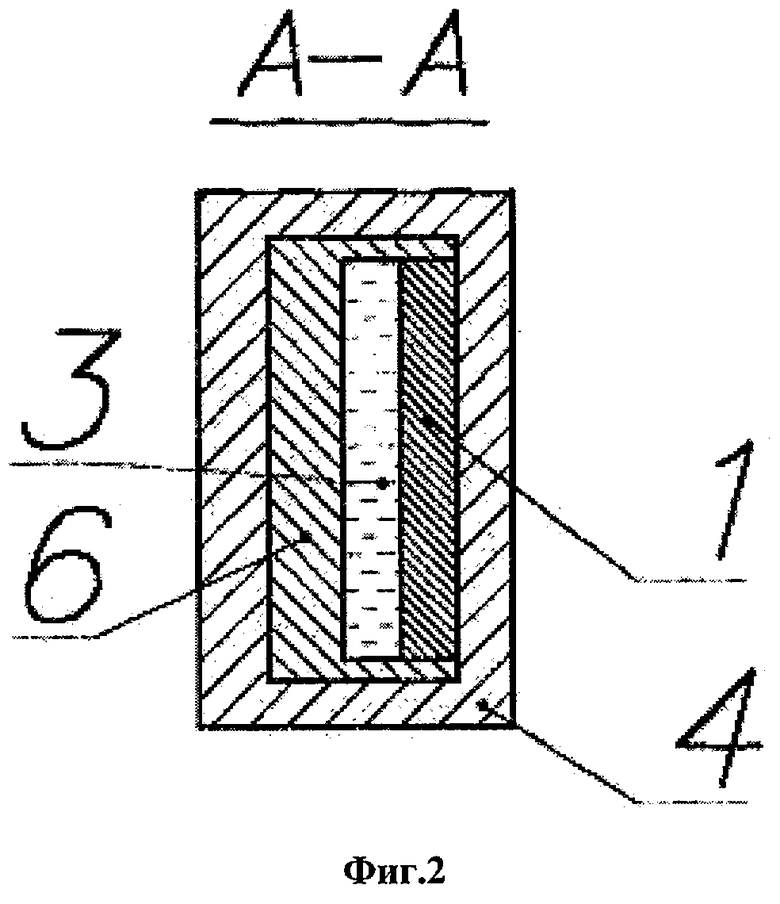

на фиг.2 - разрез А-А на фиг.1: 1 - полоса листового материала, 3 - расплав материала, 4 - кристаллизатор, 6 - графитовая вставка;

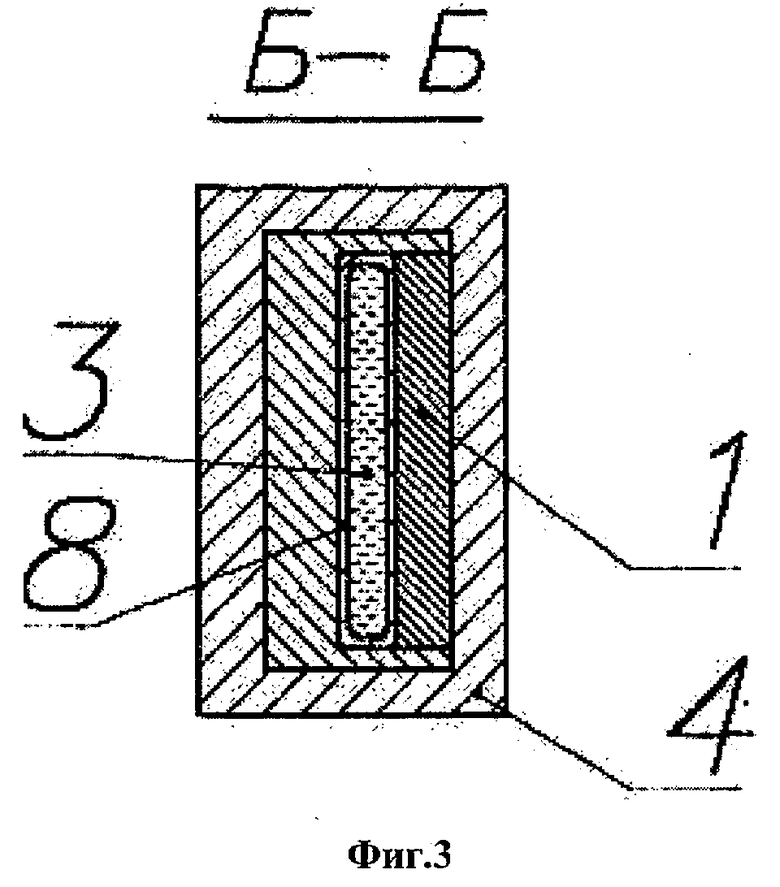

на фиг.3 - разрез Б-Б на фиг.1: 1 - полоса листового материала, 3 - расплав материала, 4 - кристаллизатор, 8 - закристаллизовавшаяся оболочка;

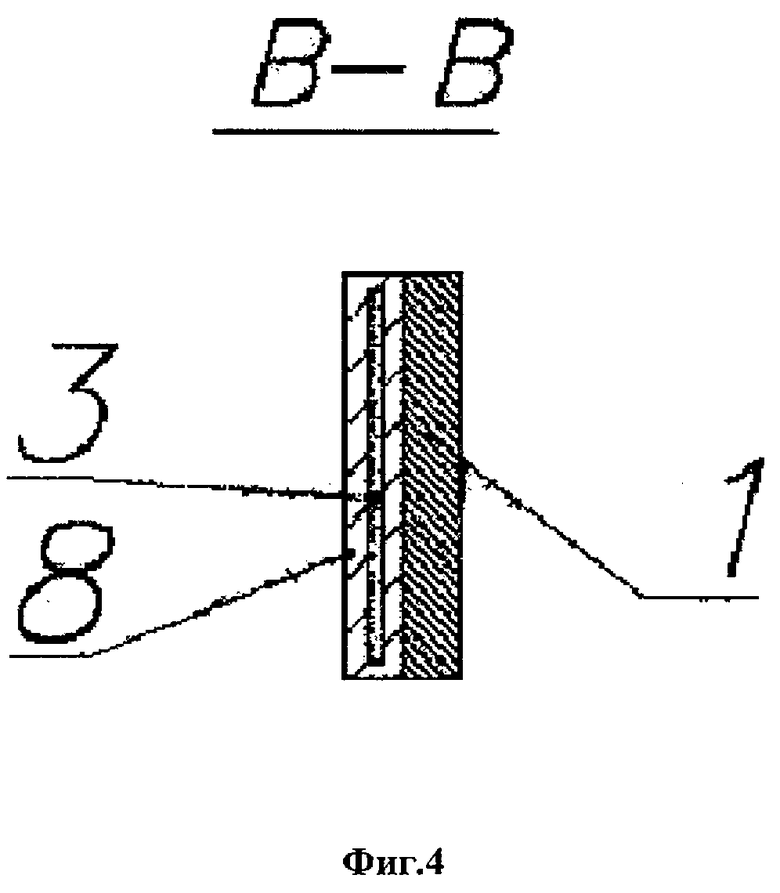

на фиг.4 - разрез В-В на фиг.1: 1 - полоса листового материала, 3 - расплав материала, 8 - закристаллизовавшаяся оболочка.

Способ непрерывного нанесения металлопокрытия на листовой металл осуществляют следующим образом.

Предварительно подготовленную полосу листового материала 1 (фиг.1) подают в вертикальном направлении сверху вниз и протягивают вдоль раздаточного устройства 2. Производят заливку жидкого металла 3 в раздаточное устройство 2. За счет отвода тепла стенками кристаллизатора 4 и поверхностью полосы 1 основного слоя образуется замкнутая оболочка 8 (фиг.3) с жидким металлом 3, корочки которой растут по мере продвижения к выходу из кристаллизатора (фиг.4). По мере прохождения оболочки 8 (фиг.4) с жидким металлом 3 через поверхность прокатных валков 5 (фиг.1) происходит соединение корочек между собой, при этом происходит вытеснение жидкого металла. Имеющаяся в кристаллизаторе графитовая вставка 6 (фиг.1) препятствует образованию задиров на поверхности плакирующего слоя.

В течение всего процесса изготовления биметаллической ленты осуществляют поддержание состояния жидкотекучести расплава. Для этого встроенными нагревательными элементами 7 (фиг.1) задается соответствующее температурное поле в раздаточном устройстве.

Источники информации

1. DE 19814990 А, 29.04.1999.

2. RU 2064364 C1, 27.07.1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2419513C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2020 |

|

RU2742407C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2018 |

|

RU2712158C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2023 |

|

RU2828457C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОРИСТОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2010 |

|

RU2426619C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2086346C1 |

| Устройство для получения биметаллического профиля | 2021 |

|

RU2762881C1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 1990 |

|

RU2041020C1 |

Изобретение относится к области машиностроения, в частности к способу непрерывного нанесения металлопокрытия на листовой металл, и может быть использовано при изготовлении биметаллической полосы, с последующим изготовлением из нее, в частности, подшипников скольжения. В кристаллизатор подают полосу основного металла в твердом состоянии и осуществляют ее протягивание. На вход кристаллизатора осуществляют подачу жидкого металла плакирующего слоя, которую производят принудительно путем воздействия на расплав поршнем, который перемещают со скоростью, рассчитываемой в зависимости от толщины корочки плакирующего слоя. Соединяют кристаллизующуюся корку плакирующего слоя с полосой основного металла в кристаллизаторе. Обжатие биметаллической полосы осуществляют в прокатных валках с одновременным соединением корки плакирующего слоя, образованной на полосе основного металла, с коркой, образованной на стенках кристаллизатора, путем деформации в прокатных валках. Технический результат заключается в снижении энергосиловых параметров процесса, увеличении стойкости инструмента, увеличении производительности и одновременном повышении качества и однородности получаемого материала за счет исключения пористости и других явлений усадочного характера в наносимом слое и усиления адгезионных связей металла покрытия с листовым металлом. 1 з.п. ф-лы, 4 ил.

Авторы

Даты

2006-05-10—Публикация

2004-11-29—Подача