Известны патенты RU 2419513 С2, 27.05.2011, RU 2276200 С1, 10.05.2006, SU 176775 А1, 22.01.1966, RU 94020191 А1, 27.06.1996, RU 44571 U1, 27.03.2005, RU 2112661 С1, 10.06.1998

Наиболее близкими технологиями к заявляемому изобретению являются способы подачи расплавленного жидкого металла на различные по форме и геометрии подложки путем струйной подачи расплава из специального технологического узла подачи. Недостатком этих технологий является то, что все эти способы обладают низкой производительностью и не позволяют получать детали определенной геометрии и формы из сплавов. Результатом этих технологий являются покрытия одних металлов на другие, но не фасонные детали.

В качестве патента прототипа выбран патент RU 2419513 С2, 27.05.2011.

Предложенный в патенте способ включает нанесение расплавленного жидкого металла на плоскую подложку или на листовой металл путем струйной подачи жидкого металла из узла подачи. Струйную подачу жидкого металла осуществляют прерывисто с частотой 200-250 Гц и распределяют жидкий металл по плоскости под воздействием строчной отклоняющей системы по координате X и кадровой отклоняющей системы по координате Y. Наращивание толщины детали создают смещением плоскости XY по координате Z с кадровой частотой.

Описанный в патенте аналоге способ обладает производительностью, недостаточной для промышленного применения в серийном производстве. Прерывистая струйная подача жидкого металла с частотой 200-250 Гц приводит к увеличению жидкотекучести сплава и к значительному уменьшению толщины выращиваемого слоя за один технологический проход, что снижает производительность способа.

Технической задачей заявляемого изобретения является разработка способа высокопроизводительного промышленного изготовления ресурсных фасонных деталей типа тел вращения послойным формированием напрямую из алюминиевых сплавов.

Технический результат заключается в изготовлении ресурсных фасонных деталей типа тел вращения высокопроизводительным промышленным способом послойного формирования напрямую из алюминиевых сплавов.

Технический результат достигается тем, что в отличие от патента аналога отсутствует прерывистая (с частотой 200-250 Гц) подача металла на металлическую подложку и узел подачи. Металл из металлопровода попадает в приемную камеру кристаллизатора, подогретую до температуры 680°С для поддержания расплава в жидком состоянии, по мере необходимости, расплав, проходя через рабочие элементы кристаллизатора, охлаждается и приобретает температуру, лежащую в интервале солидус-ликвидус, выходя из кристаллизатора, расплав имеет температуру, близкую к температуре солидус и практически нулевую жидкотекучесть, в таком виде расплав непрерывно подается в рабочую зону выращиваемой детали и фиксируется, рабочая зона постоянно обрабатывается жидким флюсом, подаваемым из устройства подачи флюса.

Описание способа изготовления фасонных деталей типа тел вращения из алюминиевых сплавов:

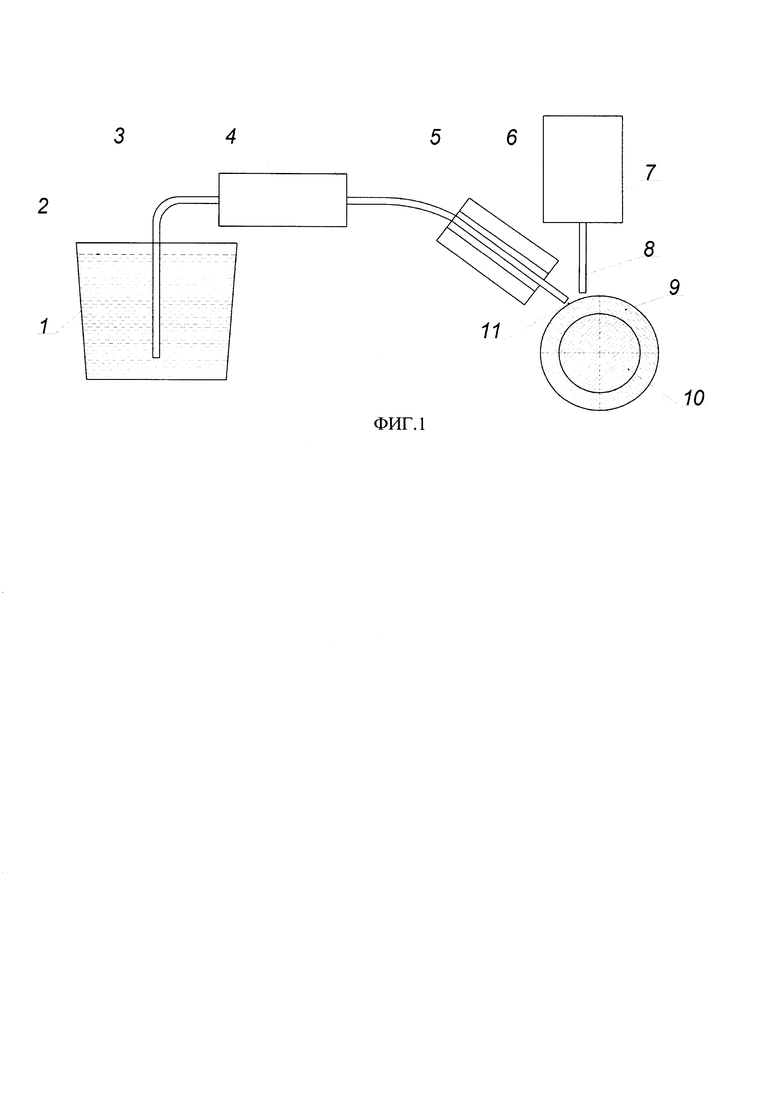

Фигура 1. Общая компоновка установки состоит из:

1 - тигель

2 - жидкий металл

3, 5 - металлопроводы

4 - магнитогидродинамический дозатор

6 - кристаллизатор

7 - устройство подачи флюса

8 - поток флюса

9 - выращиваемая деталь

10 - металлическая подложка

11 - рабочая зона

Металл 2 из тигля 1 плавильной установки подается с помощью магнитогидродинамического дозатора 4 через металлопровод 3 и 5 в кристаллизатор 6. Из кристаллизатора 6 в рабочую зону 11 послойного выращивания формирующейся детали 9. Формирующаяся деталь 9 располагается на поверхности вращающейся металлической подложки 10, представляющей собой тело вращения (цилиндр, конус и т.п.). В рабочую зону 11 послойного выращивания формирующейся детали одновременно с металлом струйно подается флюс 8 из устройства подачи флюса 7.

Для формирования изделия путем послойного выращивания из сплава обеспечивается строгое дозирование по массе порций металлического расплава в единицу времени. Строго дозированные порции из кристаллизатора, находящиеся в силовом поле, подаются на поверхность выращиваемого изделия. Поскольку дозированная по массе порция расплава находится в расплавленном, жидком состоянии, ее необходимо в течение нескольких секунд удержать на поверхности формируемого изделия, для этого также применяется силовое воздействие. Фиксация порций расплава на поверхности изделия происходит за счет естественного процесса кристаллизации сплава. Из зон выращиваемого изделия, в которых завершился процесс кристаллизации силовое воздействие снимается. Подача металлического расплава в кристаллизатор осуществляется в устройстве по конструкции аналогичной с широко известным магнитогидродинамическим дозатором. Устройство подачи жидкого сплава, состоящего из прямолинейного металлопровода, в боковой поверхности которого изготовлено специальное сопло, внутренняя поверхность которого представляет из себя усеченный гиперболический конус. Металлопровод жестко располагается на магнитопроводе электромагнита. Металлопровод и текущий по нему расплав электрически изолированы от магнитопровода. По потоку расплава в металлопроводе течет электрический ток. Возникающая сила взаимодействия между магнитным полем и потоком расплава в металлопроводе заставляет расплав вытекать из специального сопла в боковой поверхности металлопровода. Дозирование возможно с точностью по массе до 2-3 гр. с помощью описанного выше устройства. Такие характеристики достигаются за счет обеспечения стабильного значения удельного электрического сопротивления расплава, находящегося в металлопроводе. Для этого расплав в металлопроводе находится в постоянном движении. Постоянная циркуляция расплава в металлопроводе позволяет стабилизировать температуру сплава с точностью до 0,5°С и его химический состав, что приводит к стабильному значению электрического сопротивления и, как следствие, к стабильному значению силы, выталкивающей расплав через сопло, расположенное в боковой поверхности металлопровода. Металл из металлопровода попадает в приемную камеру кристаллизатора. Приемная камера подогревается до температуры 680°С. Подогрев необходим для поддержания расплава в жидком состоянии. По мере необходимости, расплав, проходя через рабочие элементы кристаллизатора, охлаждается и приобретает температуру, лежащую в интервале солидус-ликвидус. Выходя из кристаллизатора, расплав имеет температуру, близкую к температуре солидус и практически нулевую жидкотекучесть. В таком виде расплав подается на рабочую поверхность выращиваемой детали и фиксируется. Процесс формирования изделий предлагаемым способом осуществляется из алюминиевых сплавов. В качестве защитной среды применяется расплавленный флюс на основе солей редкоземельных металлов. Подача флюса осуществляется в рабочую зону через специальное сопло из устройства подачи флюса.

Рабочие режимы магнитодинамического дозатора и устройства для подачи флюса приведены ниже. Эти два устройства подключаются параллельно друг к другу. Дозатор имеет рабочий ток в 15 А в первичной обмотке (обмотка однофазная). Рабочий ток во вторичной обмотке 4500-5000 А, что позволяет за счет теплоты Джоуля-Ленца постоянно подогревать металлический сплав с выделением энергии 172 кДж на 0,1 кг сплава/мин. Тем самым рабочий сплав находится гарантированно в жидком состоянии. Устройство подачи флюса работает под избыточным давлением 45-50 кПа и температуре 840-850°С, что обеспечивает вязкость флюса по вискозиметру ВЗ-5 12-14 секунд.

Технологические параметры процесса. Скорость выращивания лежит в интервале 0,05-0,2 кг в минуту, частота вращения заготовки 8-16 об/мин, температура металла от 590-630°С, температура флюса 720-800°С и толщина наплавляемого слоя за 1 проход 1-4 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА ПРИ НЕПРЕРЫВНОМ ЛИТЬЕ СЛИТКОВ | 1990 |

|

RU2021871C1 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2415733C1 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2015 |

|

RU2600055C1 |

| Способ литья | 2016 |

|

RU2632500C2 |

| СПОСОБ ЛЕГИРОВАНИЯ ХРОМОМ АЛЮМИНИЯ | 2005 |

|

RU2324753C2 |

| Способ получения слитков | 1978 |

|

SU753527A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2328359C1 |

| Способ модифицирования жаропрочных сплавов и высоколегированных сталей | 2017 |

|

RU2701978C2 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2598730C2 |

Изобретение относится к области машиностроения. Способ включает подачу металла на поверхность вращающейся металлической подложки. При этом металл из металлопровода подают в приемную камеру кристаллизатора, нагретую до температуры 680°С для поддержания расплава в жидком состоянии. При проходе через рабочие элементы кристаллизатора расплав охлаждается до температуры, лежащей в интервале солидус-ликвидус, причем на выходе из кристаллизатора расплав имеет температуру, близкую к температуре солидус, и жидкотекучесть, близкую к нулю, в таком виде расплав непрерывно подают в рабочую зону выращиваемой детали и фиксируют. Рабочую зону постоянно обрабатывают жидким флюсом, подаваемым из устройства подачи флюса. Обеспечивается повышение производительности изготовления ресурсных фасонных деталей типа тел вращения. 1 ил.

Способ изготовления фасонных деталей типа тел вращения методом прямого послойного выращивания из алюминиевых сплавов, включающий подачу металла на поверхность вращающейся металлической подложки, отличающийся тем, что металл посредством металлопровода подают в приемную камеру кристаллизатора, нагретую до температуры 680°С для поддержания расплава в жидком состоянии, при проходе через рабочие элементы кристаллизатора расплав охлаждают до температуры, лежащей в интервале солидус-ликвидус, причем на выходе из кристаллизатора обеспечивают температуру расплава, близкую к температуре солидус, и жидкотекучесть расплава, близкую к нулю, затем расплав непрерывно подают в рабочую зону выращиваемой детали и фиксируют, при этом рабочую зону постоянно обрабатывают жидким флюсом, который подают с помощью устройства подачи флюса.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2419513C2 |

| СПОСОБ НЕПРЕРЫВНОГО МЕТАЛЛОПОКРЫТИЯ НА ЛИСТОВОЙ МЕТАЛЛ | 2004 |

|

RU2276200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОТЛИВОК | 2004 |

|

RU2267378C1 |

| RU 94020191 A1, 27.06.1996 | |||

| US 6283198 B1, 04.09.2001. | |||

Авторы

Даты

2019-11-26—Публикация

2018-08-06—Подача