Изобретение, в общем случае, относится к непрерывной разливке металлов. Говоря более конкретно, изобретение относится к защите реакционно-способных металлов от вступления в реакцию с атмосферой при их нахождении в расплавленном состоянии или при повышенных температурах. Говоря конкретно, изобретение относится к использованию расплавленного материала, такого как жидкое стекло, для получения барьерного слоя, предотвращающего попадание атмосферы в плавильную камеру плавильной печи непрерывного действия, и для нанесения на отливку из металла, полученную из таких металлов, покрытия, защищающего отливку из металла от воздействия атмосферы.

Способы плавки в подовых печах - электроннолучевая очистка в печи с холодным подом (EBCHR) и плазменнодуговая очистка в печи с холодным подом (PACHR) - первоначально разработали для улучшения качества титановых сплавов, используемых для изготовления вращающихся компонентов реактивного двигателя. Улучшение качества в условиях эксплуатации главным образом связано с удалением вредных частиц, таких как включения высокой плотности (ВВП) и твердые альфа-частицы. Недавние варианты использования как EBCHR, так и PACHR в большей степени фокусируются на соображениях уменьшения затрат. Некоторые способы реализации уменьшения затрат заключаются в увеличении степени гибкости при использовании различных форм поступающих материалов, в создании одностадийного способа плавки (обычно используемая плавка титана, например, требует наличия двух или трех стадий плавки) и в облегчении получения повышенного выхода продукции.

Титан и другие металлы обладают высокой реакционной способностью, и поэтому их необходимо плавить в вакууме или в инертной атмосфере. В случае электронно-лучевой очистки в печи с холодным подом (EBCHR) в плавильной и литейной камерах печи выдерживают состояние высокого вакуума для того, чтобы сделать возможной эксплуатацию электронно-лучевых пушек. В случае плазменно-дуговой очистки в печи с холодным подом (PACHR) для получения плазмы плазменно-дуговые горелки используют инертный газ, такой как гелий или аргон (обычно гелий), и поэтому атмосфера в печи главным образом состоит из парциального или положительного избыточного давления газа, используемого в плазменных горелках. В любом случае загрязнение камеры печи кислородом или азотом, которые вступают в реакцию с расплавленным титаном, может вызвать образование в отливке из титана твердых альфа-дефектов.

Для того чтобы сделать возможным извлечение отливки из печи при минимальном прерывании процесса разливки и без загрязнения плавильной камеры кислородом и азотом или другими газами, в современных печах используют камеру отбора. Во время процесса разливки удлиняющаяся отливка выдвигается из нижней части формы через отсечной шибер в камеру отбора. При достижении желательной или максимальной длины отливки ее полностью отбирают из формы через отсечной шибер в камеру отбора. После этого отсечной шибер закрывают для отделения камеры отбора от плавильной камеры печи, камеру отбора выводят из-под печи и отливку извлекают.

Несмотря на их функциональность, таким печам свойственно несколько ограничений. Во-первых, максимальная длина отливки ограничена длиной камеры отбоpa. В дополнение к этому, разливку необходимо прекращать во время процесса удаления отливки из печи. Таким образом, такие печи делают возможными непрерывные операции плавления, но не позволяют проводить непрерывную разливку. Кроме того, верхняя часть отливки обычно будет включать усадочные поры (усадочные раковины), которые формируются при охлаждении отливки. Контролируемое охлаждение верхней части отливки, известное под названием «утепление прибыльной надставки», может привести к уменьшению данных раковин, но утепление прибыльной надставки представляет собой длительный процесс, который уменьшает производительность. Верхняя часть отливки, включающая усадочные поры или раковины, является непригодным для использования материалом, что, таким образом, приводит к потере выхода продукции. Кроме того, имеет место и дополнительная потеря выхода продукции, обусловленная наличием «ласточкина хвоста» в нижней части отливки, который обеспечивает соединение с толкателем для отбора.

Настоящее изобретение исключает или существенно понижает значение данных проблем благодаря использованию затворной аппаратуры, что делает возможной непрерывную разливку титана, специальных сплавов, тугоплавких металлов и других реакционно-способных металлов, в результате чего отливка в форме слитка, болванки, сляба и тому подобного может выдвигаться из внутреннего пространства плавильной печи непрерывного действия во внешнее пространство без появления у воздуха или другой внешней атмосферы возможности попадания в камеру печи.

Настоящее изобретение предлагает затвор для плавильной печи непрерывного действия, включающей внутреннюю камеру, при этом затвор содержит отливку из нагретого металла; проход, соединяющийся с внутренней камерой и с атмосферой, внешней по отношению к внутренней камере; при этом отливка из нагретого металла может перемещаться через проход из внутренней камеры во внешнюю атмосферу; и барьерный слой из расплавленного материала, предотвращающий попадание внешней атмосферы во внутреннюю камеру во время перемещения отливки из металла через проход.

Настоящее изобретение также предлагает аппаратуру, предназначенную для использования вместе с плавильной печью непрерывного действия, при этом аппаратура включает средства плавления материала до получения расплавленного материала; средства перемещения отливки из нагретого металла из внутреннего пространства печи в атмосферу, внешнюю по отношению к печи; при этом упомянутая атмосфера обладает реакционной способностью по отношению к отливке из нагретого металла; и средства нанесения расплавленного материала на отливку из нагретого металла до получения на ней защитного барьерного слоя в то время, когда отливка из металла будет перемещаться из печи во внешнюю реакционно-способную атмосферу.

Настоящее изобретение дополнительно предлагает способ, включающий стадии создания условий для получения из расплавленного материала покрытия для отливки из нагретого металла с образованием защитного барьерного слоя при нахождении в атмосфере, по отношению к которой отливка из нагретого металла реакционной способностью не обладает; перемещения нагретой отливки в атмосферу, по отношению к которой отливка из нагретого металла реакционной способностью обладает, в результате чего защитный барьерный слой будет защищать отливку из нагретого металла от вступления в реакцию с реакционно-способной атмосферой; и создания условий для затвердевания расплавленного материала на отливке из нагретого металла.

Настоящее изобретение дополнительно предлагает способ, включающий стадии перемещения отливки из нагретого металла из внутренней камеры плавильной печи непрерывного действия в атмосферу, внешнюю для внутренней камеры, через проход, ограниченный внутренним периметром; и создания условий для получения из расплавленного материала барьерного слоя в промежутке между отливкой из металла и внутренним периметром прохода, предотвращающего попадание внешней атмосферы во внутреннюю камеру.

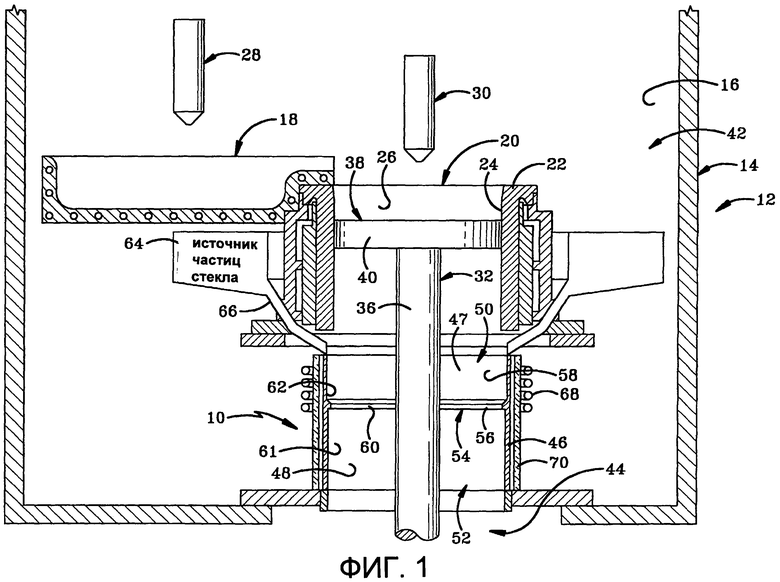

Фигура 1 представляет собой вид в разрезе для затвора настоящего изобретения при использовании вместе с плавильной печью непрерывного действия.

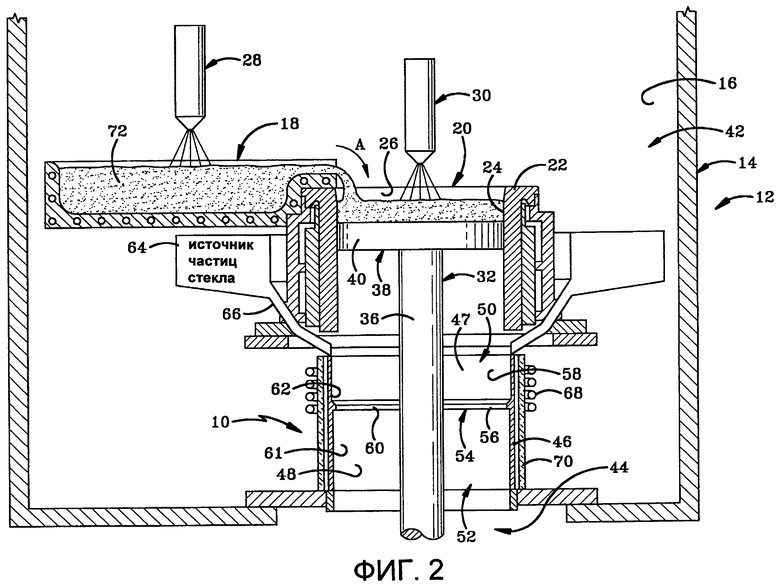

Фигура 2 подобна фигуре 1 и демонстрирует начальную стадию получения слитка при перетекании расплавленного материала из пода печи плавления/очистки в форму и его нагревании под действием источников тепла поверх каждого из элементов, выбираемых из пода печи и формы.

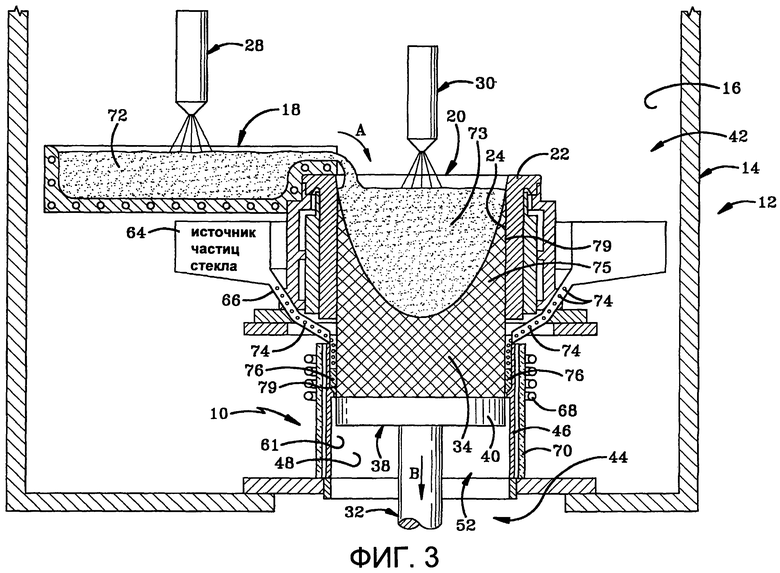

Фигура 3 подобна фигуре 2 и демонстрирует последующую стадию получения слитка, когда слиток опускается на подъемнике в зону затвора.

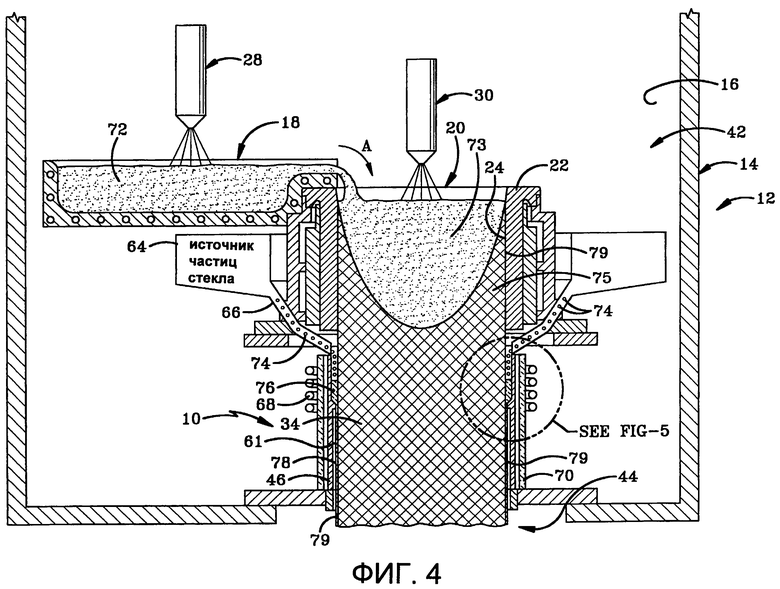

Фигура 4 подобна фигуре 3 и демонстрирует последующую стадию получения слитка и получения на слитке покрытия из слитка.

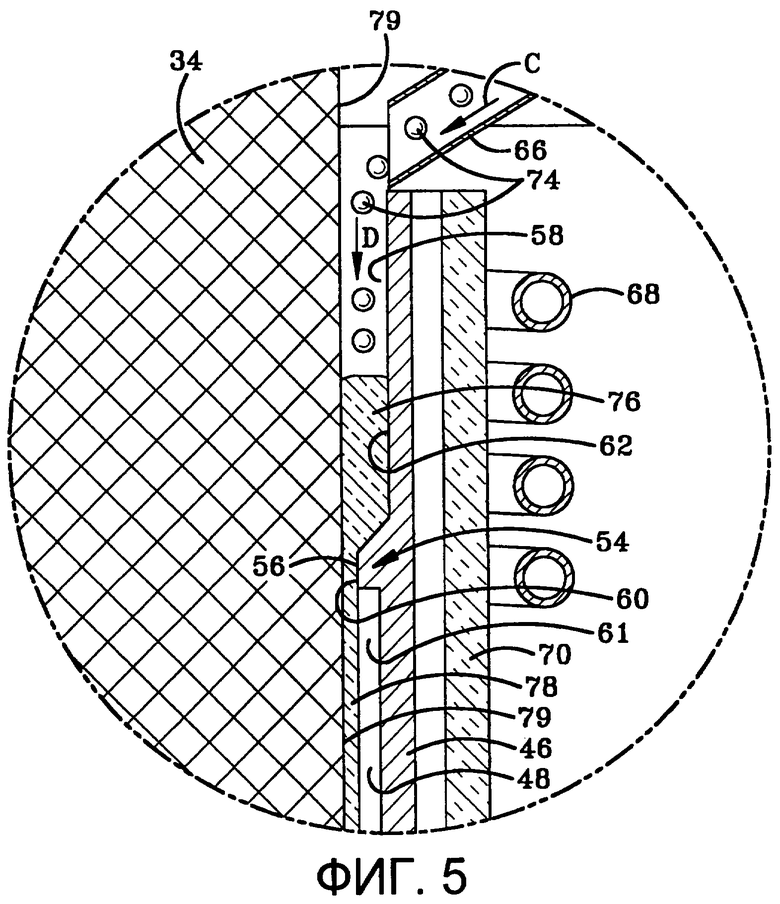

Фигура 5 представляет собой увеличенное изображение обведенной кружком части фигуры 4 и демонстрирует поступление частиц стекла в резервуар для жидкого стекла и образование покрытия из стекла.

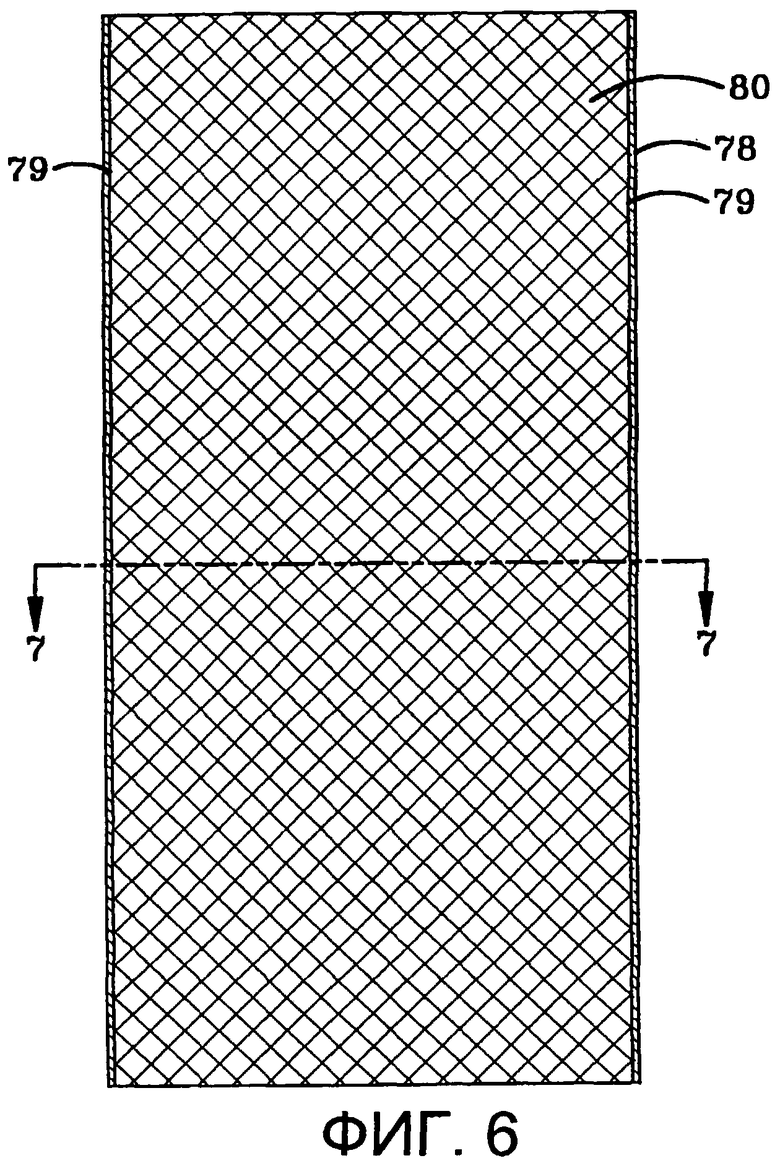

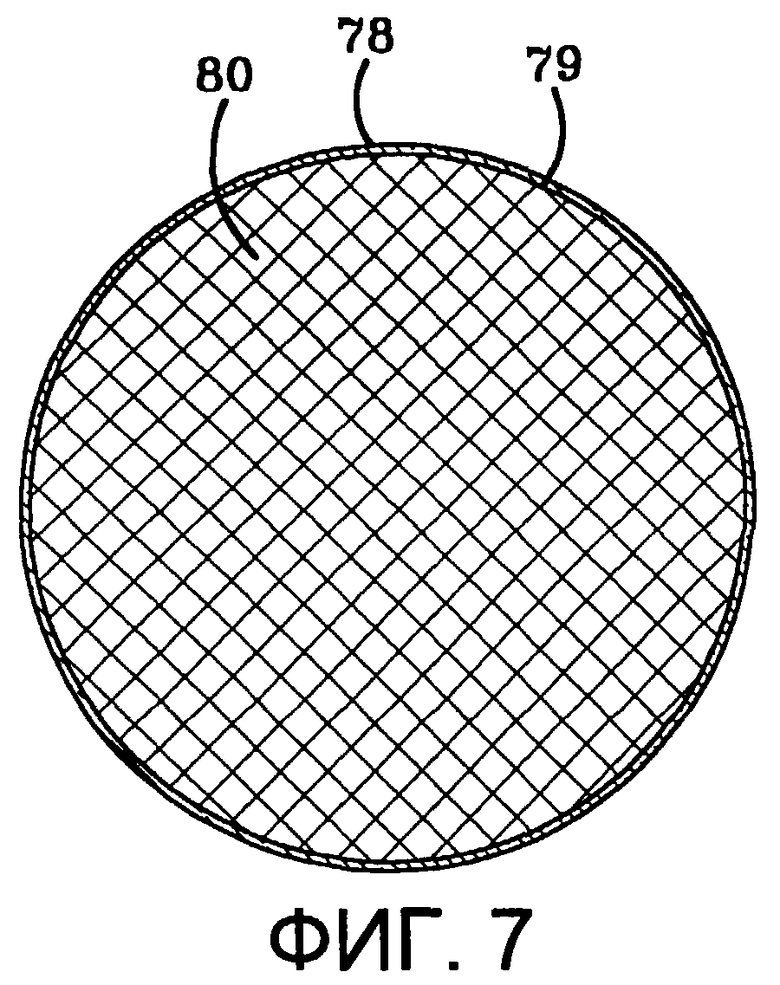

Фигура 6 представляет собой вид в разрезе для слитка после удаления из плавильной камеры печи, демонстрирующий покрытие из стекла на внешней поверхности слитка.

Фигура 7 представляет собой вид в разрезе, полученный по линии 7-7 фигуры 6.

Затвор настоящего изобретения в общем случае обозначается позицией 10 на фигурах 1-5 при использовании вместе с плавильной печью непрерывного действия 12. Печь 12 включает стенку камеры 14, которая охватывает плавильную камеру 16, внутри которой располагается затвор 10. В плавильной камере 16 печь 12 дополнительно включает под печи плавления/очистки 18, через текучую среду находящийся в сообщении с формой 20, имеющей по существу цилиндрическую боковую стенку 22 по существу с цилиндрической внутренней поверхностью 24, определяющую в ограниченном ею пространстве полость формы 26. Источники тепла 28 и 30 располагаются, соответственно, выше пода печи плавления/очистки 18 и формы 20 для нагревания и плавления реакционно-способных металлов, таких как титан и специальные сплавы. Источники тепла 28 и 30 предпочтительно представляют собой плазменные горелки, хотя могут быть использованы и другие подходящие источники тепла, такие как индукционный и резистивный нагреватели.

Печь 12 дополнительно включает толкатель для подъема или отбора 32, предназначенный для опускания отливки из металла 34 (фигуры 2-4). Возможно использование любого подходящего устройства отбора. Отливка из металла 34 может иметь любую подходящую форму, такую как круглый слиток, прямоугольный сляб и тому подобное. Толкатель 32 включает удлиненную штангу 36 с опорой формы 38 в форме по существу цилиндрической пластины, установленной поверх штанги 36. Опора формы 38 имеет по существу цилиндрическую внешнюю поверхность 40, которая располагается близко примыкающей к внутренней поверхности 24 формы 20, когда толкатель 32 перемещается в вертикальном направлении. Во время проведения операции плавильная камера 16 содержит атмосферу 42, которая не обладает реакционной способностью по отношению к реакционно-способным металлам, таким как титан и специальные сплавы, которые могут быть расплавлены в печи 12. Для формирования нереакционно-способной атмосферы 42 можно применять инертные газы, в особенности при использовании плазменных горелок, вместе с которыми зачастую используют гелий или аргон, наиболее часто первый из них. Вне стенки камеры 14 находится атмосфера 44, которая обладает реакционной способностью по отношению к реакционно-способным металлам, находящимся в нагретом состоянии.

Затвор 10 имеет конфигурацию, предотвращающую попадание реакционно-способной атмосферы 44 в плавильную камеру 16 во время непрерывной разливки реакционно-способных металлов, таких как титан и специальные сплавы. Затвор 10 также имеет конфигурацию, защищающую отливку из нагретого металла 34 при ее поступлении в реакционно-способную атмосферу 44. Затвор 10 включает стенку прохода или стенку отверстия 46, имеющую по существу цилиндрическую внутреннюю поверхность 47, в ограниченном ею пространстве определяющую проход 48, который имеет впускное отверстие 50 и выпускное отверстие 52. Стенка отверстия 46 включает выходящий вовнутрь кольцевой фланец 54, имеющий внутреннюю поверхность или окружность 56. Внутренняя поверхность 47 стенки отверстия 46, примыкающей к впускному отверстию 50, определяет увеличенную или расширенную секцию 58 прохода 48, в то время как фланец 54 формирует суженную секцию 60 прохода 48. Ниже кольцевого фланца 54 внутренняя поверхность 47 стенки отверстия 46 определяет увеличенную выходную секцию 61 прохода 48.

Как разъясняется далее, во время эксплуатации печи 12 в увеличенной секции 58 прохода 48 формируется резервуар 62 для расплавленного материала, такого как жидкое стекло. Источник 64 частиц стекла или другого подходящего для использования плавкого материала, такого как расплавленная соль или шлаки, находится в сообщении с механизмом питателя 66, который находится в сообщении с резервуаром 62. Затвор 10 также может включать источник тепла 68, который может включать индукционную катушку, резистивный нагреватель или другой подходящий источник тепла. В дополнение к этому для содействия сохранению температуры затвора вокруг затвора 10 можно расположить изолирующий материал 70.

Эксплуатацию печи 12 и затвора 10 далее описывают со ссылкой на фигуры 2-5. Фигура 2 демонстрирует источник тепла 28, эксплуатируемый для плавления реакционно-способного металла 72 в поде печи плавления/очистки 18. Расплавленный металл 72 перетекает так, как показывает стрелка А, в полость формы 26 у формы 20 и первоначально выдерживается в расплавленном состоянии в результате функционирования источника тепла 30.

Фигура 3 демонстрирует толкатель 32, отводимый вниз так, как показывает стрелка В, по мере того, как дополнительное количество расплавленного металла 72 будет перетекать из пода печи 18 в форму 20. Верхнюю часть 73 металла 72 выдерживают в расплавленном состоянии под действием источника тепла 30, в то время как нижние части 75 металла 72 начинают охлаждаться с образованием начальных частей отливки 34. Стенка с водяным охлаждением 22 формы 20 облегчает затвердевание металла 72 до получения отливки 34 по мере того, как толкатель 32 будут отводить вниз. Приблизительно в то самое время, когда отливка 34 попадет в суженную секцию 60 (фигура 2) прохода 48, из источника 64 через механизм питателя 66 в резервуар 62 подадут частицы стекла 74. Тогда, когда отливка 34 достаточно охладится для частичного затвердевания, обычно она еще будет достаточно горячей для плавления частиц стекла 74 до получения жидкого стекла 76 в резервуаре 62, который ограничен внешней поверхностью 79 отливки 34 и внутренней поверхностью 47 стенки отверстия 46. При необходимости можно эксплуатировать источник тепла 68, обеспечивающий подвод дополнительного тепла через стенку отверстия 46 для содействия плавлению частиц стекла 74 в целях обеспечения наличия достаточного источника жидкого стекла 76 и/или содействия сохранению жидкого стекла в расплавленном состоянии. Жидкое стекло 76 заполняет пространство в резервуаре 62 и суженной части 60, формируя барьерный слой, который предотвращает попадание в плавильную камеру 16 внешней реакционно-способной атмосферы 44 и прохождение реакции между ней и расплавленным металлом 72. Кольцевой фланец 54 ограничивает нижний край резервуара 62 и уменьшает зазор или просвет между внешней поверхностью 79 отливки 34 и внутренней поверхностью 47 стенки отверстия 46. Сужение прохода 48 фланцем 54 делает возможным накапливание жидкого стекла 76 в резервуаре 62 (фигура 2). Скопление жидкого стекла 76 в резервуаре 62 охватывает отливку из металла 34, находясь в контакте с ее внешней поверхностью 79, с образованием кольцевого скопления, которое является по существу цилиндрическим внутри прохода 48. Таким образом, скопление жидкого стекла 76 формирует жидкостной затвор. После формирования данного затвора можно открыть днище (не показано), которое отделяет нереакционно-способную атмосферу 42 от реакционно-способной атмосферы 44, что делает возможным отбор отливки 34 из камеры 16.

По мере того, как отливка 34 продолжит перемещаться вниз так, как это показано на фигурах 4-5, жидкое стекло 76 будет формировать покрытие для внешней поверхности 79 отливки 34 тогда, когда она будет проходить через резервуар 62 и суженную секцию 60 прохода 48. Суженная секция 60 обеспечивает уменьшение толщины или сужение слоя жидкого стекла 76, примыкающего к внешней поверхности 79 отливки 34, что позволяет контролировать толщину слоя стекла, которое покидает проход 48 вместе с отливкой 34. После этого жидкое стекло 76 достаточно охлаждается для затвердевания в форме покрытия из твердого стекла 78 на внешней поверхности 79 отливки 34. Покрытие из стекла 78 в жидком и твердом состояниях обеспечивает получение защитного барьерного слоя, предотвращающего прохождение реакции между реакционно-способным металлом 72, формирующим отливку 34, и реакционно-способной атмосферой 44 в то время, когда отливка 34 будет все еще нагрета до температуры, достаточной для возможного протекания такой реакции. Покрытие 78 также обеспечивает наличие барьерного слоя для окисления при меньших температурах.

Фигура 5 более четко демонстрирует частицы стекла 74, перемещающиеся через механизм питателя 66 так, как показывает стрелка С, в увеличенную секцию 58 прохода 48 и в резервуар 62, где частицы стекла 74 плавятся до получения жидкого стекла 76. Фигура 5 также демонстрирует образование покрытия из жидкого стекла в суженной секции 60 прохода 48 по мере того, как отливка 34 перемещается сверху вниз. Фигура 5 также демонстрирует свободное пространство в промежутке между покрытием из стекла 78 и стенкой отверстия 46 в увеличенной выпускной секции 61 прохода 48 тогда, когда отливка 34 с покрытием 78 перемещается через секцию 61.

Как только отливка 34 выйдет из печи 12 в достаточной степени, часть отливки 34 можно отрезать и получить слиток 80 любой желательной длины, как это продемонстрировано на фигуре 6. Как видно на фигурах 6 и 7, покрытие из твердого стекла 78 покрывает всю окружность слитка 80.

Таким образом, затвор 10 обеспечивает наличие механизма, предотвращающего попадание реакционно-способной атмосферы 44 в плавильную камеру 16, а также защищает отливку 34 в форме слитка, болванки, сляба и тому подобного от воздействия реакционно-способной атмосферы 44 в то время, когда отливка 34 будет все еще нагрета до температуры, при которой она все еще будет обладать реакционной способностью по отношению к атмосфере 44. Как отмечалось ранее, внутренняя поверхность 24 формы 20 является по существу цилиндрической для того, чтобы обеспечить получение по существу цилиндрической отливки 34. Подобным же образом по существу цилиндрической является внутренняя поверхность 47 стенки отверстия 46 для того, чтобы обеспечить получение достаточного пространства для резервуара 62 и пространства в промежутке между отливкой 34 и внутренней поверхностью 56 фланца 54, что позволит получить затвор, а также покрытие надлежащей толщины на отливке 34 во время ее перемещения сверху вниз. Тем не менее, жидкое стекло 76 способно формировать затвор с широким ассортиментом форм поперечного сечения, отличных от цилиндрической. Формы поперечного сечения внутренней поверхности формы и внешней поверхности отливки предпочтительно являются по существу теми же самыми, что и форма поперечного сечения внутренней поверхности стенки отверстия, в особенности внутренней поверхности выступающего вовнутрь кольцевого фланца, для того чтобы пространство в промежутке между отливкой и фланцем было бы достаточно малым для обеспечения получения в резервуаре жидкого стекла и достаточно расширенным для получения из стекла покрытия, достаточно толстого для предотвращения прохождения реакции между горячей отливкой и реакционно-способной атмосферой вне печи. Для получения отливки из металла с размерами, подходящими для перемещения через проход, форма поперечного сечения внутренней поверхности формы имеет размеры, меньшие, чем те, что имеются у внутренней поверхности стенки отверстия.

У затвора 10 и печи 12 могут быть сделаны дополнительные изменения, которые все еще будут попадать в объем настоящего изобретения. Например, печь 12 может состоять из более чем одной плавильной камеры, так что материал 72 будут расплавлять в одной камере и перепускать в отдельную камеру, где располагается форма для непрерывной разливки, из которой проход ведет во внешнюю атмосферу. В дополнение к этому, проход 48 может быть укорочен для исключения или по существу исключения его увеличенной выпускной секции 61. Кроме того, резервуар, вмещающий расплавленные стекло или другой материал, можно сформировать вне прохода 48, и первый через текучую среду может находиться в сообщении с последним, благодаря чему расплавленный материал получает возможность перетекать в проход, подобный проходу 48, для того, чтобы обеспечить создание затвора, предотвращающего попадание в печь внешней атмосферы и позволяющего получать покрытие на внешней поверхности отливки из металла тогда, когда она будет проходить через проход. В таком случае механизм питателя будет находиться в сообщении с данным альтернативным резервуаром, обеспечивая возможность поступления твердого материала в резервуар для плавления в нем. Таким образом, в качестве места плавления твердого материала может быть предусмотрен альтернативный резервуар. Однако резервуар 62 затвора 10 является более простым и облегчает плавление материала при использовании тепла отливки из металла тогда, когда она будет проходить через проход.

Затвор настоящего изобретения обеспечивает достижение повышенной производительности, поскольку длина отливки может быть получена при резке вне печи в то время, как процесс разливки будет продолжаться непрерывно. В дополнение к этому, улучшается выход продукции, поскольку часть каждой отливки, которая оказывается обнажена при резке, не включает усадочных пор или усадочных раковин, а нижняя часть отливки не имеет «ласточкина хвоста». В дополнение к этому, поскольку у печи камера отбора отсутствует, длина отливки такой камерой не ограничивается, и, таким образом, отливка может иметь любую длину, которую возможно будет произвести. Кроме того, в результате использования надлежащего типа стекла покрытие из стекла на отливке может обеспечить наличие смазки для последующего экструдирования отливки. Кроме того, покрытие из стекла на отливке может обеспечить наличие барьерного слоя при последующем нагревании отливки перед ковкой, что предотвратит прохождение реакции между отливкой и кислородной или другой атмосферой.

Несмотря на то, что предпочтительный вариант реализации затвора настоящего изобретения был описан при использовании для получения покрытия из стекла материала частиц стекла, для получения затвора и покрытия из стекла могут быть использованы и другие материалы, такие как расплавленная соль или шлаки, например.

Настоящие аппаратура и способ являются в особенности подходящими для использования в случае высокореакционно-способных металлов, таких как титан, который обладает очень высокой реакционной способностью по отношению к атмосфере вне плавильной камеры, если реакционно-способный металл будет находиться в расплавленном состоянии. Однако способ является подходящим для использования для любого класса металлов, например специальных сплавов, где барьерный слой необходим для удержания внешней атмосферы вне плавильной камеры в целях предотвращения воздействия внешней атмосферы на расплавленный металл.

В предшествующем описании определенные термины были использованы для краткости, ясности и понимания. Никаких излишних ограничений сверх требований предшествующего уровня техники это подразумевать не должно, поскольку такие термины используются для описательных целей и предполагают восприятие в широком смысле.

Кроме того, описание и иллюстрация изобретения представляют собой пример, и изобретение не ограничивается продемонстрированными или описанными точными деталями.

Изобретение относится к непрерывному литью, в частности к изготовлению отливок из высокореакционных металлов с покрытием. Печь содержит внутреннюю камеру для нагрева и формирования ванны расплава металла, проход, обеспечивающий сообщение внутренней камеры с атмосферой, внешней по отношению к внутренней камере, и выполненный с возможностью образования затвора, обеспечивающего предотвращение попадания внешней реакционно-способной атмосферы во внутреннюю камеру с формированием в пространстве между внутренней стенкой прохода и внешней поверхностью отливки расплавленного материала, источник твердого материала для покрытия и источник тепла, предназначенный для его плавления. Внутренняя стенка прохода выполнена с внутренним кольцевым фланцем, формирующим расширенную секцию, расположенную выше кольцевого фланца, для получения в ней ванны жидкого стекла, и суженную секцию, расположенную ниже кольцевого фланца, для получения на отливке покрытия из упомянутого материала, обеспечивающего защиту от воздействия реакционно-способной атмосферы. Изобретение можно использовать для любого класса металлов или специальных сплавов, где барьерный слой или покрытие, например, из жидкого стекла, необходимы для предотвращения воздействия внешней атмосферы на расплавленный металл. 4 н. и 31 з.п. ф-лы, 7 ил.

1. Плавильная печь непрерывного действия для изготовления отливки из высокореакционного металла с покрытием, содержащая внутреннюю камеру для нагрева и формирования ванны расплава металла, проход, обеспечивающий сообщение внутренней камеры с атмосферой, внешней по отношению к внутренней камере, и выполненный с возможностью образования затвора, обеспечивающего предотвращение попадания внешней реакционно-способной атмосферы во внутреннюю камеру с формированием в пространстве между внутренней стенкой прохода и внешней поверхностью упомянутой отливки расплавленного материала, источник твердого материала для покрытия и источник тепла, предназначенный для его плавления, отличающаяся тем, что внутренняя стенка прохода выполнена с внутренним кольцевым фланцем, формирующим расширенную секцию, расположенную выше кольцевого фланца, для получения в ней ванны расплавленного материала, в качестве которого использовано жидкое стекло, и суженную секцию, расположенную ниже кольцевого фланца, для получения на отливке покрытия из упомянутого материала, обеспечивающего защиту от воздействия реакционно-способной атмосферы.

2. Печь по п.1, отличающаяся тем, что она включает источник твердого материала и источник тепла, предназначенный для плавления материала до получения ванны расплава.

3. Печь по п.2, отличающаяся тем, что источник тепла обеспечивает плавление материала за счет теплового излучения от отливки из нагретого металла.

4. Печь по п.2, отличающаяся тем, что источник тепла, предназначенный для плавления материала, включает внешний источник тепла, расположенный примыкающим к проходу.

5. Печь по п.1, отличающаяся тем, что она дополнительно включает резервуар, вмещающий ванну расплава.

6. Печь по п.5, отличающаяся тем, что резервуар расположен примыкающим к проходу, а ванна расплава, по меньшей мере, частично расположена внутри резервуара.

7. Печь по п.6, отличающаяся тем, что проход имеет впускное отверстие, находящееся в сообщении с внутренней камерой, и выпускное отверстие, находящееся в сообщении с внешней атмосферой, при этом проход ниже резервуара сужен.

8. Печь по п.1, отличающаяся тем, что боковая стенка внутренней камеры имеет внутренний периметр, который определяет проход, при этом проход приспособлен для определения пространства, вмещающего ванну расплава в промежутке между внутренней поверхностью внутренней камеры и внешней поверхностью отливки из металла при перемещении отливки из металла через проход.

9. Печь по п.1, отличающаяся тем, что она включает источник твердого материала и механизм питателя, предназначенного для подачи твердого материала в место плавления.

10. Печь по п.1, отличающаяся тем, что проход имеет форму поперечного сечения по существу с размерами, равными или большими размеров формы поперечного сечения отливки из металла.

11. Печь по п.1, отличающаяся тем, что внутренняя камера представляет собой плавильную камеру, при этом в плавильной камере расположена форма для непрерывной разливки, которая приспособлена для получения отливки из металла.

12. Печь по п.1, которая не имеет камеры отбора.

13. Способ изготовления отливки из высокореакционного металла с покрытием, включающий нагрев с получением ванны расплава металла и формирование отливки во внутренней камере плавильной печи, перемещение нагретой отливки из внутренней камеры плавильной печи через проход, обеспечивающий сообщение внутренней камеры с атмосферой, внешней по отношению к внутренней камере, и выполненный с возможностью образования затвора, обеспечивающего предотвращение попадания внешней атмосферы во внутреннюю камеру с формированием в пространстве между внутренней стенкой прохода и внешней поверхностью отливки защитного барьерного слоя из расплавленного материала, обеспечивающего защиту от воздействия реакционно-способной атмосферы, отличающийся тем, что в качестве расплавленного материала используют жидкое стекло, а нагретую отливку перемещают через проход, внутреннюю стенку которого выполняют с внутренним кольцевым фланцем, формирующим расширенную секцию, расположенную выше кольцевого фланца, для получения в ней ванны жидкого стекла и суженную секцию, расположенную ниже кольцевого фланца, выполненную с возможностью получения на отливке покрытия из жидкого стекла.

14. Способ по п.13, отличающийся тем, что стадия нанесения покрытия включает стадию нанесения покрытия на отливку при ее перемещении из реакционно-способной атмосферы в нереакционно-способную атмосферу.

15. Способ по п.14, отличающийся тем, что он дополнительно включает стадию накапливания расплавленного материала в контакте с отливкой из нагретого металла с образованием резервуара.

16. Способ по п.15, отличающийся тем, что стадия накапливания включает стадию накапливания расплавленного материала в пространстве между внутренней стенкой прохода и внешней поверхностью нагретой отливки.

17. Способ по п.16, отличающийся тем, что стадия накапливания расплавленного материала в пространстве между внутренней стенкой прохода и внешней поверхностью нагретой отливки включает стадию получения защитного барьерного слоя из расплавленного материала внутри резервуара и дополнительно включает стадию утончения защитного барьерного слоя из расплавленного материала после того, как отливка из металла пройдет мимо резервуара.

18. Способ по п.15, отличающийся тем, что стадия нанесения покрытия на отливку включает создание условий для перетекания расплавленного материала из резервуара на отливку из металла.

19. Способ по п.15, отличающийся тем, что он дополнительно включает стадию подачи твердого материала в резервуар и плавления твердого материала до получения расплавленного материала.

20. Способ по п.16, отличающийся тем, что он включает стадию перемещения нагретой отливки через проход, а стадия нанесения покрытия на отливку включает стадию нанесения покрытия на отливку при перемещении отливки через проход.

21. Способ по п.16, отличающийся тем, что он включает стадии подачи твердого материала в проход и плавления, по меньшей мере, части твердого материала под действием тепла от нагретой отливки до получения, по меньшей мере, части расплавленного материала.

22. Способ по п.21, отличающийся тем, что он дополнительно включает стадию нагревания материала под действием другого источника тепла.

23. Способ по п.13, отличающийся тем, что он дополнительно включает стадии охлаждения, по меньшей мере, части отливки из металла с защитным барьерным слоем на ней до температуры, при которой, по меньшей мере, часть отливки из металла по существу не будет обладать реакционной способностью по отношению к реакционно-способной атмосфере, и резки охлажденной части отливки из металла до получения ее секции при одновременном продолжении получения из расплавленного металла отливки из металла.

24. Способ нанесения покрытия при изготовлении отливки из высокореакционного металла, включающий перемещение нагретой отливки из внутренней камеры плавильной печи через проход, обеспечивающий сообщение внутренней камеры с атмосферой, внешней по отношению к внутренней камере, и выполненный с возможностью образования затвора, обеспечивающего предотвращение попадания внешней атмосферы во внутреннюю камеру с формированием в пространстве между внутренней стенкой прохода и внешней поверхностью отливки расплавленного материала и нанесением его на отливку из нагретого металла для получения барьерного покрытия, защищающего отливку от воздействия реакционно-способной атмосферы, и создание условий для затвердевания расплавленного материала на отливке, отличающийся тем, что в качестве расплавленного материала используют жидкое стекло, а нагретую отливку перемещают через проход, внутреннюю стенку которого выполняют с внутренним кольцевым фланцем, формирующим расширенную секцию, расположенную выше кольцевого фланца для получения в ней ванны жидкого стекла, и суженную секцию, расположенную ниже кольцевого фланца, выполненную с возможностью получения на отливке покрытия из жидкого стекла.

25. Способ по п.24, отличающийся тем, что стадия получения дополнительно включает перетекание расплавленного материала из первой секции прохода во вторую секцию прохода, которая уже, чем первая секция.

26. Способ по п.24, отличающийся тем, что он включает стадию плавления твердого материала в проходе до получения расплавленного материала.

27. Способ по п.26, отличающийся тем, что стадия плавления включает стадию нагревания твердого материала под действием тепла от нагретой отливки.

28. Способ по п.27, отличающийся тем, что стадия плавления включает стадию нагревания твердого материала при помощи источника тепла, который располагают вне прохода.

29. Способ по п.24, отличающийся тем, что он включает стадию нанесения на отливку из нагретого металла покрытия из расплавленного материала до получения на ней защитного покрытия.

30. Способ по п.29, отличающийся тем, что он включает стадию затвердевания расплавленного материала на отливке из металла и отрезания секции отливки из металла, которая охладилась до температуры, при которой она по существу не обладает реакционной способностью по отношению к внешней атмосфере.

31. Плавильная печь непрерывного действия для изготовления отливки из высокореакционного металла с покрытием, содержащая

устройство для транспортирования, приспособленное для перемещения полученной во внутренней камере плавильной печи отливки из нагретого металла через проход, выполненный с возможностью образования затвора, обеспечивающего предотвращение попадания внешней атмосферы, обладающей реакционной способностью по отношению к отливке из нагретого металла, во внутреннюю камеру с формированием в пространстве между внутренней стенкой прохода и внешней поверхностью отливки расплавленного материала, и

устройство для нанесения покрытия с источником твердого материала и источником тепла для нанесения материала покрытия на нагретую отливку и получения на ней барьерного слоя, защищающего отливку при нахождении в атмосфере, отличающаяся тем, что устройство для нанесения покрытия, в качестве материала которого использовано жидкое стекло, выполнено в виде прохода, внутренняя стенка которого выполнена с внутренним кольцевым фланцем, формирующим расширенную секцию, расположенную выше кольцевого фланца, для получения в ней ванны жидкого стекла и суженную секцию, расположенную ниже кольцевого фланца, для получения на отливке покрытия.

32. Плавильная печь по п.31, отличающаяся тем, что она включает источник твердого материала и источник тепла, предназначенный для плавления материала до получения ванны расплава, при этом источник тепла включает тепловое излучение от отливки из металла.

33. Плавильная печь по п.31, отличающаяся тем, что отливка из металла имеет внешний периметр, боковая стенка внутренней камеры имеет внутренний периметр, который определяет проход, при этом проход включает пространство, вмещающее, по меньшей мере, часть ванны жидкого стекла в промежутке между внутренней боковой стенкой внутренней камеры и внешней поверхностью отливки из металла при перемещении отливки из металла через проход.

34. Плавильная печь по п.31, отличающаяся тем, что отливка из металла имеет определенную форму поперечного сечения, а проход имеет форму поперечного сечения с размерами, по существу равными или большими в сопоставлении с размерами отливки из металла.

35. Плавильная печь по п.31, отличающаяся тем, что жидкое стекло находится в контакте с отливкой из металла с образованием на ней защитного барьерного слоя при перемещении отливки из металла из внутренней камеры во внешнюю атмосферу.

| US 2858586 A, 04.11.1958 | |||

| US 2903759 A, 15.09.1959 | |||

| ГЕРМАНН Э | |||

| Непрерывное литье | |||

| - M.: Металлургиздат, 1961, с.707, с.708, рис.1846, с.709. |

Авторы

Даты

2011-06-10—Публикация

2005-10-14—Подача