ТЕХНИЧЕСКАЯ ОБЛАСТЬ

Настоящее изобретение относится главным образом к печам для литья металлов и к способу работы с использованием таких печей. В целом, печь приспособлена для непрерывной разливки металлов, таких как титан, который в нагретом состоянии вступает в реакцию с кислородом. В частности, печь включает резак для резки металлической отливки в печах и камеру выдачи, которая реализует практически непрерывную разливку.

СПРАВОЧНАЯ ИНФОРМАЦИЯ

Существует множество известных конструкций непрерывного литья печи. Например, Патент США 7470305, выданный Джексону, раскрывает способ для переменного литья из общей печи на два кристаллизатора в виде слитков в переменном режиме, в котором два лифта, используются в переменных режимах для опускания болванок на два отдельных вывода камер. Каждый вывод камеры можно выборочно отключить, камеру плавления в которой расположены печь и кристаллизатор. Каждый вывод камеры имеет дверь для извлечения соответствующих слитков из них. Использование печи Джексона обеспечивает по существу непрерывную отливку слитков методом переменной разливки в печах, но это требует использования двух кристаллизаторов, горелок для каждого кристаллизатора, двух выводов камер и двух лифтов. Кроме того, в печи используется ОЗУ лифтов, которая распространяется значительно ниже того вывода камер и, таким образом, требует дополнительного вертикального пространства для работы.

Титан и некоторые другие металлы вступают в реакцию с кислородом в нагретом состоянии. Таким образом, желательно при литье таких металлов предотвращать воздействие нагревательных отливок с воздухом снаружи печи.

Патент США 7484549, выданный Жаку, раскрывает печь для непрерывной разливки таких металлов, используя стеклянное или другое покрытие на слитки для защиты нагретых слитков от воздействия кислорода после выхода из печи. Указанный слой предотвращает воздействие кислорода на нагретый слиток, однако данный метод требует оборудования для нанесения стеклянного покрытия и контроля его нанесения на слитки. Кроме того, желательно в некоторых случаях обеспечить получение слитков без стеклянного или другого покрытия на наружной поверхности.

Существует необходимость в создании печи сравнительно низкой стоимости, обеспечивающей высокую эффективность непрерывной разливки. Настоящее изобретение обеспечивает такую печь, исключающую различные элементы и процессы, связанные с известными печами, о которых говорилось выше.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном аспекте, изобретение может обеспечить непрерывную разливку за счет того, что печь содержит: внутреннюю камеру, в которой расположены кристаллизатор для формирования металлического слитка; проход для перемещения металлического слитка из кристаллизатора вниз, выполненный расширяющимся в направлении от кристаллизатора; резак для резки металлического слитка, расположенный вплотную к упомянутому проходу; и кольцевые барьеры, окружающие проход выше и ниже резака вплотную к внешнему периметру металлического слитка для предотвращения падения пыли через барьер.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

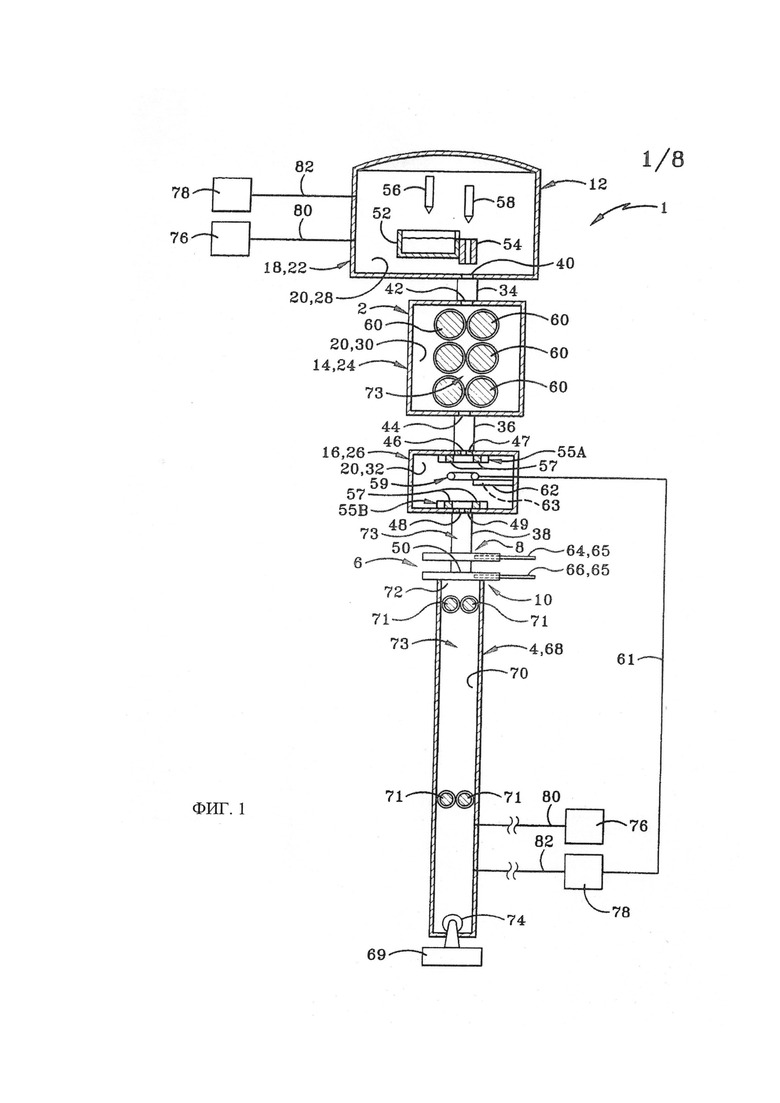

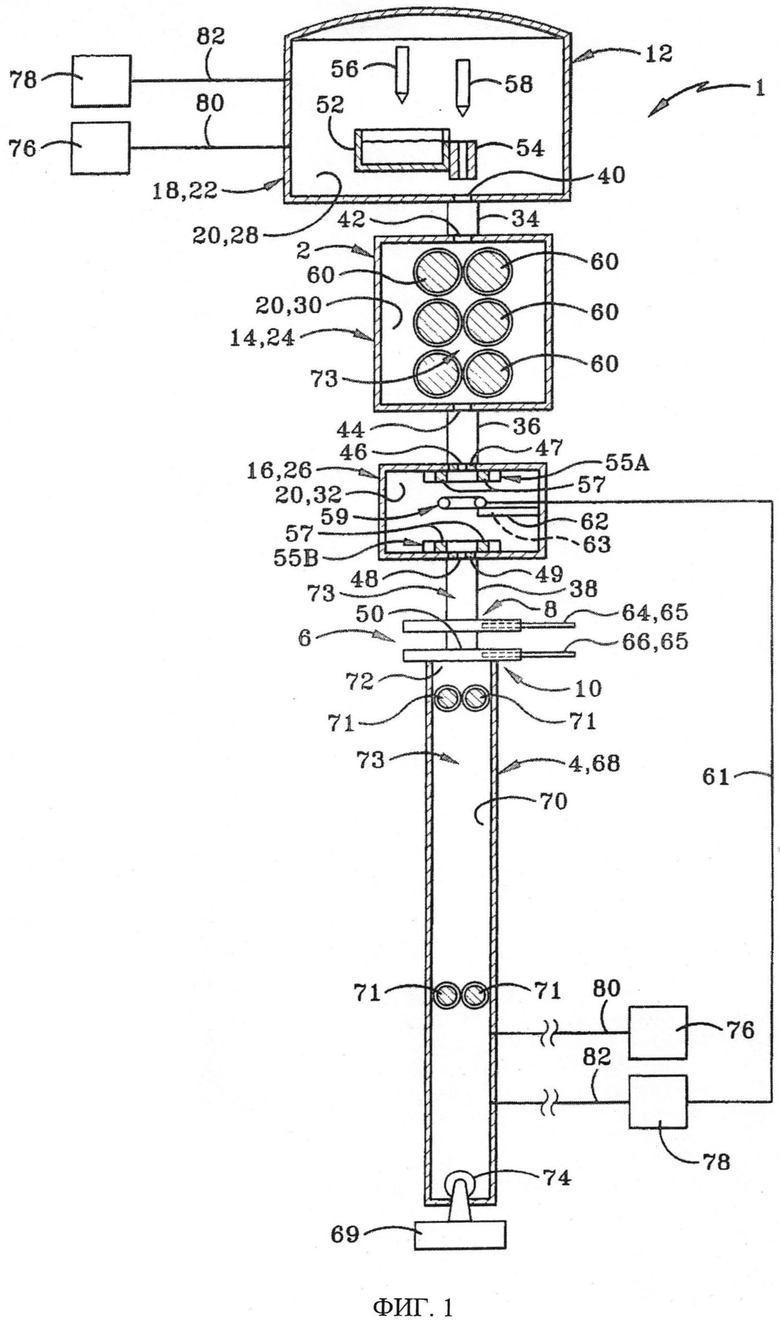

Фиг. 1 - Схематический вид в разрезе первого примера печи для непрерывного литья согласно настоящему изобретению.

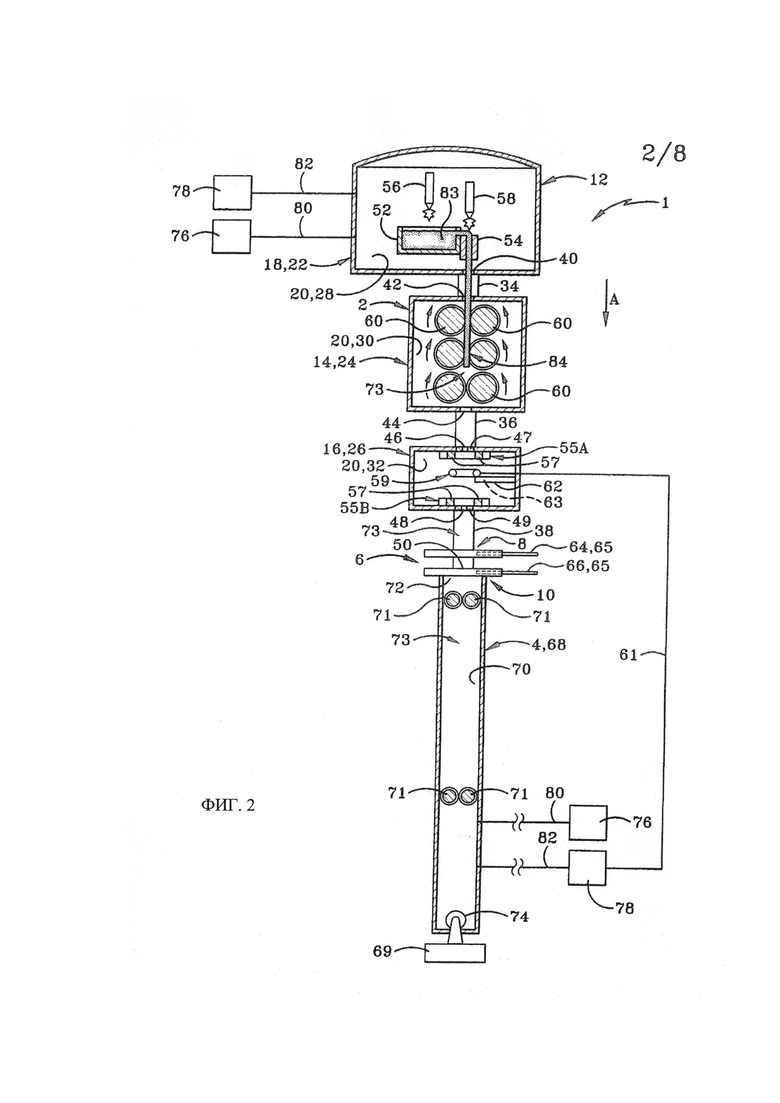

Фиг. 2 похожа на Фиг. 1 и показывает ранний этап формирования, металлической отливки, которая проходит от кристаллизатора до секции ролика верхней части камеры.

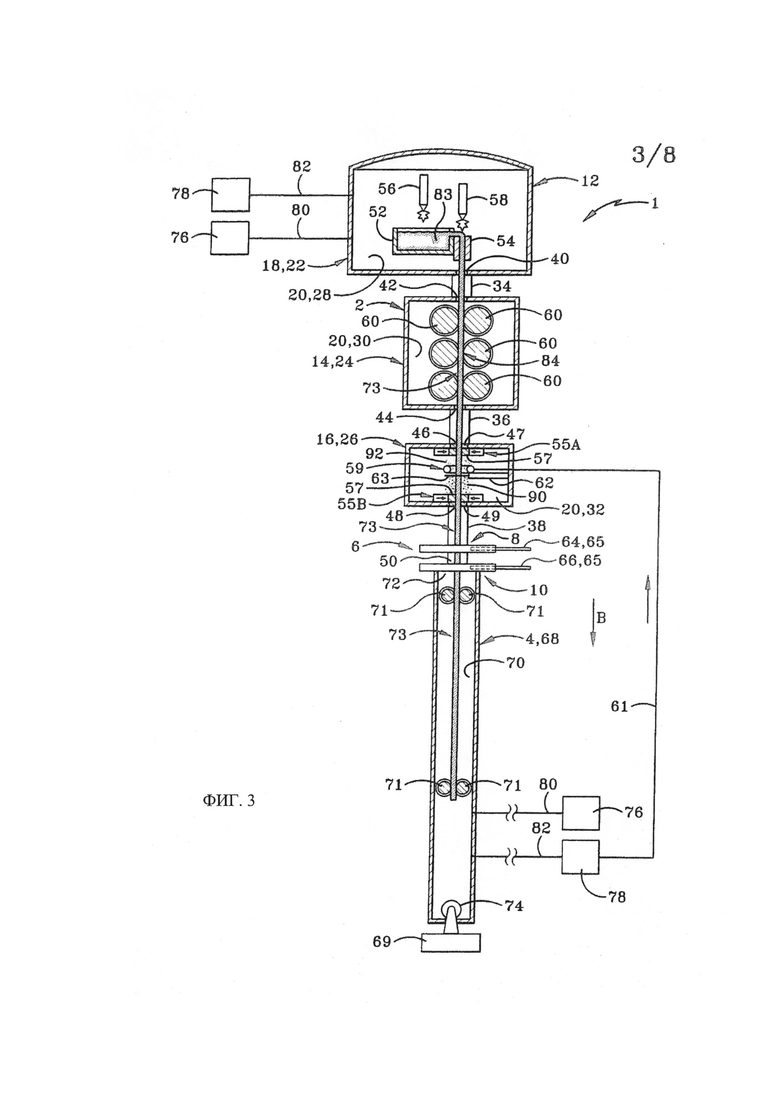

Фиг. 3 похожа на Фиг. 2 и показывает металлическую отливку на последующем этапе формирования, в котором она проходит вытягивается из кристаллизатора с помощью секции ролика и секции резки верхней камеры в нижний вывод камеры и разрезается резаком в секции резки.

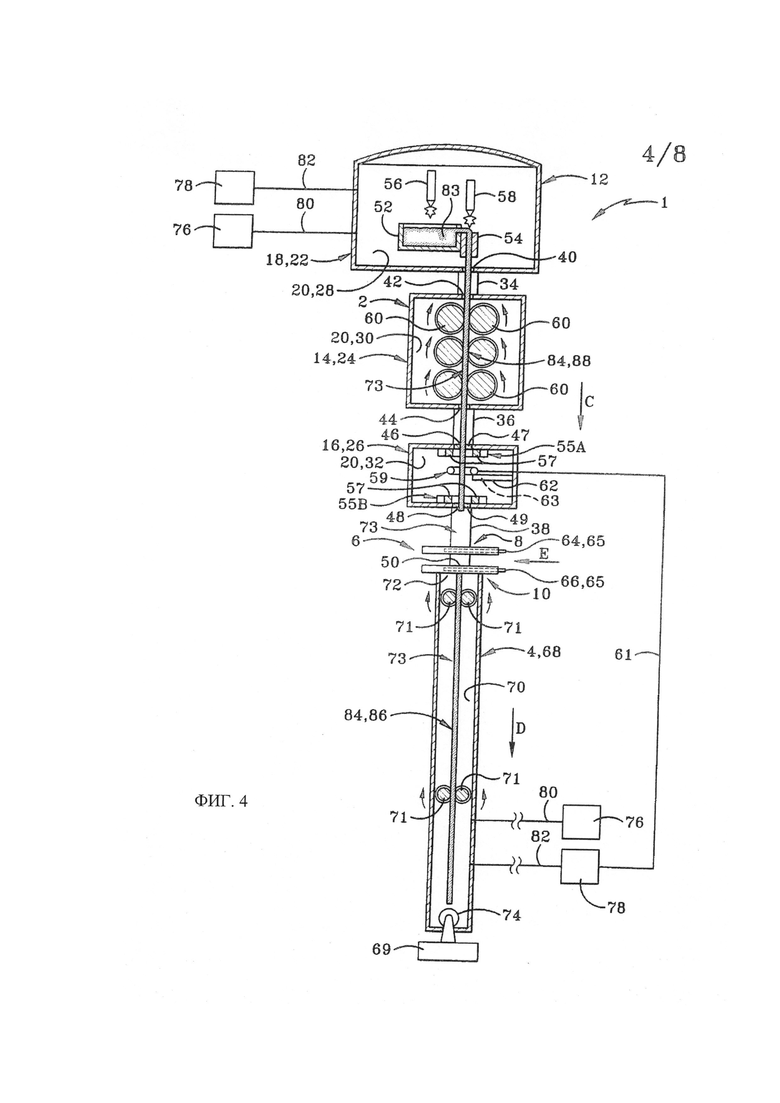

Фиг. 4 похожа на Фиг. 3 и показывает металлическую отливку, вырезанную в секции резки в виде готового слитка, который был опущен в нижний вывод камеры в ее положении приема, а неготовый слиток проходит от кристаллизатора через секции ролика и резки.

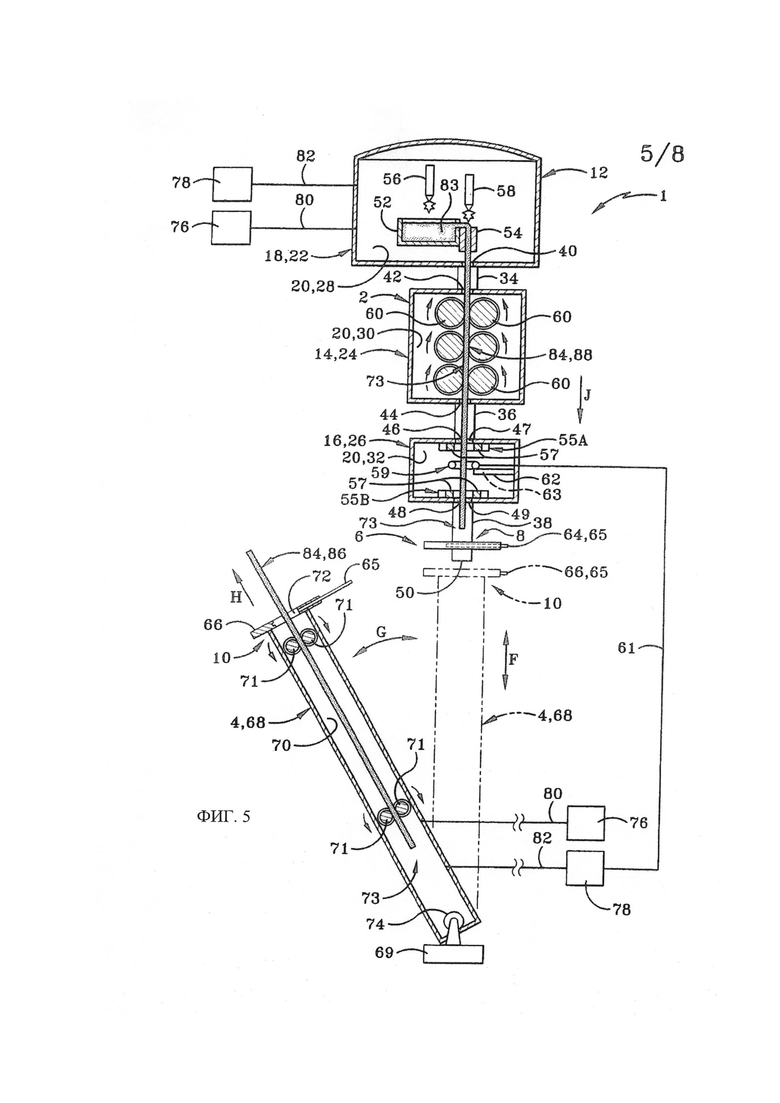

Фиг. 5 похожа на Фиг. 4 и показывает нижний вывод камеры, перемещающийся в положение вывода и готовые слитки, выведенные из нижнего вывода камеры.

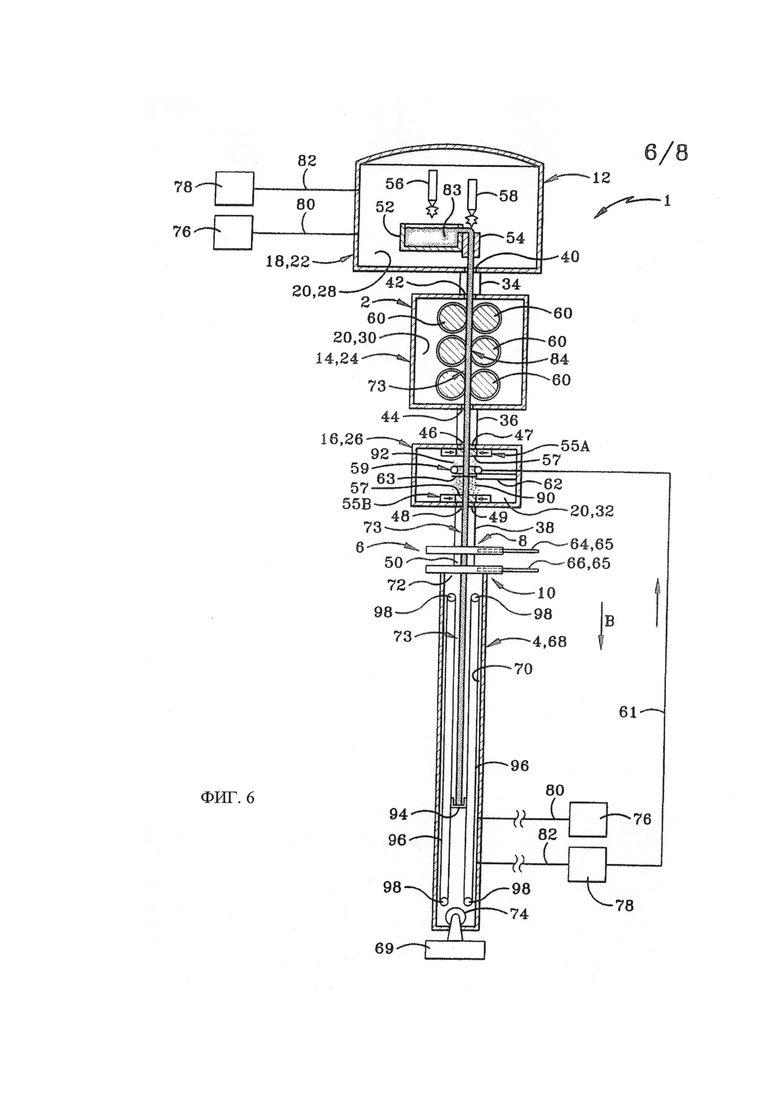

Фиг. 6 похожа на Фиг. 3 и показывает второй пример печи для непрерывного литья на том же этапе, что и Фиг. 3.

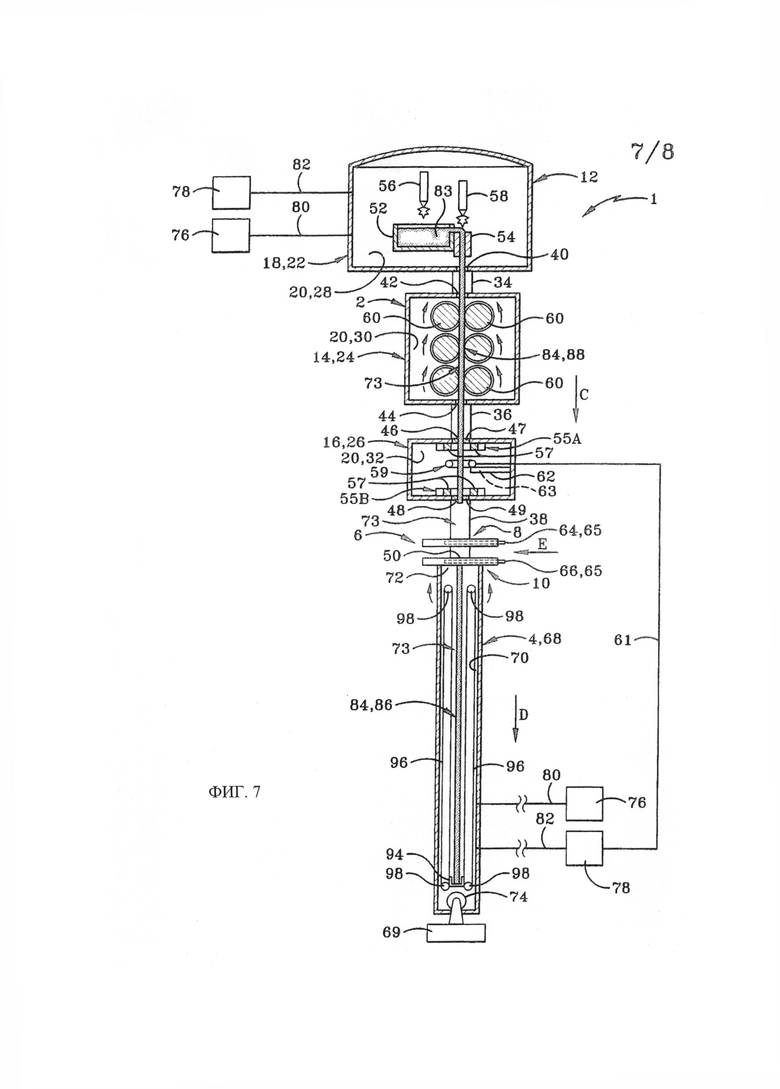

Фиг. 7 похожа на Фиг. 6 и показывает второй пример печи на том же этапе, что и Фиг. 4.

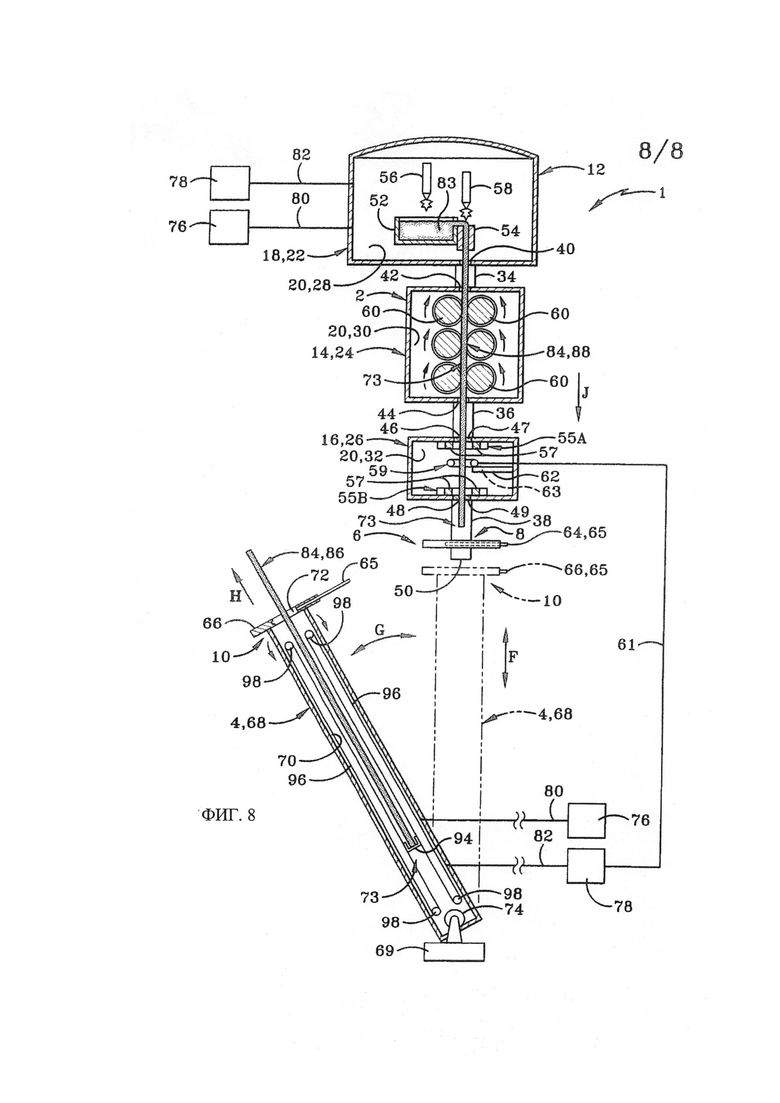

Фиг. 8 похожа на Фиг. 7 и показывает второй пример печи на том же этапе, что и Фиг. 5.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Печи непрерывного литья согласно настоящему изобретению показаны в целом на фиг. 1. Печь 1 включает в себя первую, или верхнюю, камеру 2 и вторую, или нижнюю, камеру 4, которая находится на выходе первой камеры 2. Разделяющее устройство 6 расположено между камерами 2 и 4 или вдоль нижнего патрубка 8 первой камеры 2 и/или вдоль верхнего патрубка 10 второй камеры 4. В примере осуществления нижняя камера 4 подвижна относительно верхней камеры 2.

Верхняя камера 2 включает несколько подкамер или секций камер, включая плавильную подкамеру или секцию 12, подкамеру или секцию роликов 14 и подкамеру или секцию резки 16. Первая камера 2 включает в себя жестко установленную первую, или верхнюю, стенку камеры 18, которая определяет первую, или верхнюю внутреннюю, камеру 20 и которая включает в себя жестко установленную стенку плавильной подкамеры или секции 22, жестко установленную стенку подкамеры или секции ролика 24 и жестко установленную стенку подкамеры или секции резки 26. Стенка 22 определяет внутреннее пространство для плавления 28, стенка 24 определяет внутреннее пространство роликов 30, а стенка 24 определяет внутреннее режущее пространство 32. Стенка верхней камеры 18 также включает в себя первый, или верхний, проход стенки 34, второй, или промежуточный, проход стенки 36 и третий, или нижний, проход стенки 38. Каждая из стенок 34, 36 и 38, как правило, выполнена в форме трубы или трубки. Пространство 20 в целом простирается от верхней части пространства для плавления 28, прилегающего к нижней части нижнего прохода стенки 36.

Расположенный выше или верхний конец прохода стенки 34 жестко соединен с расположенным ниже или нижним концом прохода стенки 22 секции плавления 12, а расположенный ниже или нижний конец прохода стенки 34 жестко соединен с расположенным выше или верхним концом прохода стенки 24 секции роликов 14.

Аналогичным образом, расположенный выше или верхний конец прохода промежуточной стенки 36 жестко соединен с расположенным ниже или нижним концом прохода стенки 24 секции роликов 14 в жестком соединении, расположенный ниже или нижний конец прохода промежуточной стенки 36 жестко соединен с расположенным выше или верхним концом прохода стены 26 секции резки 16 в жестком соединении. Расположенный выше или верхний конец нижнего прохода стенки 38 жестко соединен с расположенным ниже или нижним концом прохода стенки 26 секции резки 16. Нижний проход стенки 38 проходит вниз в направлении расположенного ниже или нижнего конца. Разделяющее устройство 6 подключено к нижнему проходу стенки 38 рядом с его нижним или расположенным ниже концом.

Стенка секции плавления 22, проходящая вдоль нижней части стенки, определяет нижнюю часть выходного отверстия 40, вертикально соединенного с расположенным выше или верхним концом прохода, определенным стенкой 34. Стенка секции роликов 24 вдоль верхней части стенки определяет верхнюю часть входного отверстия 42, вертикально соединенного с расположенным ниже или нижним концом прохода, определяемым верхним проходом стенки 34. Стенка секции ролика 24 вдоль нижней части стенки определяет нижнюю часть выходного отверстия 44, вертикально соединенного с верхней или расположенной выше входа в проход промежуточной стены 36.

Стенка секции резки 26 вдоль верхней части стенки определяет верхнюю часть входного отверстия 46, вертикально соединенного с нижним или расположенным ниже концом прохода, определяемого промежуточным проходом стенки 36. Стенка секции резки 26 вдоль нижней части стенки определяет нижнюю части выходного отверстия 48, вертикально соединенного с расположенным выше или верхним концом прохода, определяемого стенкой нижнего прохода 38. Проход, определяемый стенкой нижнего прохода 38, имеет нижнее входное отверстие 50.

Верхний, или расположенный выше, кольцевой барьер 47 внутри пространства 20 установлен наверху или на входной части стенки 26 секции резки 16 рядом с нижним концом прохода промежуточной стенки 36. Нижний, или расположенный ниже, кольцевой барьер 49 внутри пространства 20 установлен на нижней или в нижней части стенки 26 секции резки 16 рядом с верхним концом прохода нижней стенки 38.

Каждый из барьеров 47 и 49 имеет внутренний периметр (поверхность), определяемый проходящим через отверстие металлической отливкой, которая перемещается вниз в печь 1. Размер и форма каждого из этих внутренних периметров, по существу, те же, что и внутренний периметр кристаллизатора 54 и наружный периметр металлической отливки, сформированной в кристаллизаторе 54, или может быть немного больше. Причем внутренний периметр барьера - это то же, что и наружный периметр металлической отливки, барьер может также называться «очистителем», связанным с внешним периметром металлической отливки, когда отливка перемещается через барьер/очиститель. Внутренний периметр каждого барьера 47, 49 может, например, быть такого размера, чтобы ни одна точка на внутреннем периметре барьера не была отдалена более нормального расстояния 1/16, 1/8 или 1/4 дюйма от внешнего периметра металлической отливки, когда отливка прошла через кольцевой барьер. Таким образом, в тех случаях, когда металлические отливки или слитки цилиндрические, диаметр внутреннего периметра границы кольцевого барьера 47 или 49 может, например, ограничиваться, так же как внутренний диаметр кристаллизатора 54 и наружный диаметр металлических отливок, или быть не более чем на 1/8, 1/4 или 1/2 дюйма больше, чем внутренний диаметр кристаллизатора 54 и наружного диаметра металлической отливки. Каждый из барьеров 47 и 49 может быть, например, сжат или уплотнен при высокой температуре, в форме металлической пластины или любой другой подходящей конфигурации.

Печь 1 также включает в рамках внутреннего пространства 28 секции плавления 12 основную или плавильную ванну 52, определяющую пространство плавления, кристаллизатор непрерывной разливки 54, имеющей внутренний периметр, определяющий пространство для литья от верхней до нижней части соответственно, источник нагрева плавильной ванны 56 и источник нагрева кристаллизатора 58. Ванна 52 обычно выполнена с водяным охлаждением и соединена с верхней частью кристаллизатора 54 обычно через переполнение ванны 52.

Источниками тепла 56 и 58 обычно являются плазменные горелки, хотя и другие источники тепла могут быть использованы в соответствующих условиях. В лучшем варианте реализации горелка ванны 56 расположена прямо над пространством для плавления ванны 52, а горелка кристаллизатора 58 расположена прямо над отверстием кристаллизатора 54.

Несколько рядов верхних роликов 60 поворотно закреплены на стенке 24 в рамках пространства 30 секции ролика 14 и формируют верхний механизм, поднимающий или опускающий металлическую отливку или слиток. Каждый набор включает в себя пару роликов 60, которые захватывают при качении металлическую отливку по ее периметру и перемещают ее вниз из кристаллизатора 54 в секцию 14. Резак, или устройство резки, 62 размещен в пространстве 32 секции 16. В предпочтительном варианте, резак металлической заготовки 62 является обычно механическим резаком, имеющим раму и жесткий режущий инструмент 63, подвижно установленный на раме. Например, резак 62 может быть резаком отрезного типа с режущим органом в виде жесткого отрезного инструмента или абразивного отрезного диска или лезвия, которое обычно установлено поворотно или подвижно назад и вперед. Когда атмосфера в печи должна быть инертной, как и в случае с использованием плазменной горелки и/или использованием металлической отливки, которая в горячем состоянии взаимодействует с кислородом, режущее устройство не использует режущую горелку, которая применяет кислород. Кроме того, атмосфера в печи обычно должна быть без воды, и поэтому режущее устройство обычно не использует струю воды. Резак слитка 62 также может включать в себя плазменную горелку, использующую атмосферу таким образом, что этот режущий орган 63 является плазменным факелом, когда плазменная горелка зажжена.

Один или несколько узлов зажима также могут быть размещены в пространстве 32 секции 16. Согласно примеру реализации верхний зажимной узел 55А установлен в пределах секции резки 16 и расположен сверху или выше, чем резак 62, в то время как нижний зажимной узел 55В также установлен в пределах секции резки 16 рядом снизу или ниже, чем резак 62. Каждый из зажимных узлов 55 имеет два или более зажимных элемента 57, которые перемещаются между зажимным и разжимным положениями. Положение разжима показано на фиг. 1, 2, 4 и 5, а положение зажима показано на фиг. 3. Узлы зажима 55 могут быть выполнены в виде неподвижных люнетов, которых существует множество типов. Зажимной узел может приводиться в действие каким-либо подходящим приводным механизмом. В предпочтительном варианте реализации, приводной механизм является гидравлическим приводным механизмом для гидравлического перемещения зажимных элементов 57 между положениями разжима и зажима. Один из примеров зажимного механизма, приводимого в действие гидравлически, называют «гидравлическими клешнями лобстера», который включает пару захватных или зажимных элементов, установленных поворотно для перемещения между положениями разжима и зажима. Однако зажимные элементы 57 могут, например, перемещаться линейно между положениями разжима и зажима.

Блок или узел контроля температуры 59 может быть также размещен в секции резки 16 в пространстве 32. Блок 59 может включать нагревательное и/или охлаждающее устройство. Блок 59 может иметь кольцевую конфигурацию таким образом, что блок 59 охватывает окружность металлической отливки при прохождении через нее в ходе разливки. Нагревательное устройство блока 59 может включать индукционные катушки, которые охватывают окружность металлической отливки, или проход, вдоль которого она движется. Нагревательное устройство может также иметь резистивный нагревательный элемент, который ограничивает или расположен по существу вокруг металлической отливки или прохода вдоль которого она перемещается. Устройство охлаждения блока 59 может быть устройством охлаждения инертным газом, которое подает или продувает инертный газ вдоль внешней границы металлической отливки в пространстве 32 секции 16. Например, устройство охлаждения инертным газом может включать в себя охлаждающее кольцо или кольцевую трубу, которая жестко ограничивает металлическую отливку при ее приеме через трубу и проход, вдоль которого металлическая отливка перемещается. Кольцевая труба может быть выполнена с множеством выходных портов или сопел, направленных радиально внутрь к внешней границе металлической отливки. Устройство охлаждения может снабжаться от линии инертного газа 61, проходящей из соплового узла или кольцевой трубы, обозначенной позицией 59, к одному из источников инертного газа, таких как нижний источник 78, показанный на фигуре. Компрессор может быть установлен рядом с источником 78 или в других местах для обеспечения продувки инертного газа от источника 78 к линии 61 в устройство или узел охлаждения блока 59. Таким образом, источник инертного газа 78, компрессор, линия инертного газа 61, сопловой узел или охлаждающее кольцо и проход или часть пространства 32 для металлической отливки, совмещенные с выходным отверстием или соплами, связаны друг с другом.

Запорный узел 6 включает в себя первый, или верхний, запорный клапан 64 и второй, или нижний, запорный клапан 66, расположенный непосредственно ниже верхнего клапана 64. Клапаны 64 и 66 имеют открытое и закрытое положения. В частности, каждый из клапанов 64 имеет затвор 65 с уплотнителем, который в закрытом положении (фиг. 4, 5) обеспечивает герметичность или по существу герметичное уплотнение прохода нижней стенки 38, который в открытом положении (фиг. 1-3) открывает соответствующее герметичное уплотнение и открывает связь через проход от нижнего прохода стенки 38 между верхней и нижней камерами 2 и 4. Клапаны 64 и 66 работают независимо друг от друга, перемещая соответствующие затворы между положениями открытия и закрытия.

Нижняя камера 4 состоит из стенки нижней камеры 68, которая, как правило, имеет форму цилиндрической трубы или трубки и ограничивает внутреннее пространство нижней камеры для получения слитка или камеры 70. Внутренняя камера 70 имеет верхнее входное отверстие 72, расположенное на или рядом с верхней частью стенки 68 и нижним запорным клапаном 66. Входное отверстие 72 обычно ограничено нижним клапаном 66 в открытом положении. Множество наборов роликов 71 поворотно закреплены на стенке 68 в пространстве 70 нижней камеры 4 и формируют нижний механизм подъема или опускания металлической отливки или слитка, который может также служить в качестве выводного механизма металлической отливки или слитка, или в качестве части такого выводного механизма. Каждый набор включает пару роликов 71, которые захватывают при качении металлическую отливку по ее внешнему периметру и перемещают ее вниз по нижней камере 4. Нижняя камера 4 выполнена с возможностью перемещения между положением приема слитка в соединенном состоянии, как показано на фиг. 1-4, и положением вывода слитка в разъединенном состоянии, как показано сплошной линией на фиг. 5. В положении приема слитка верхний конец 10 нижней камеры 4 подключен или закреплен на нижнем конце 8 верхней камеры 2 верхнего входного отверстия 72, вертикально ориентированного по отношению к нижнему выходному отверстию 50, таким образом, что верхняя и нижняя внутренние камеры 20 и 70 связаны друг с другом и внутренняя камера 70 настроена на получение слитка из верхней внутренней камеры 20 через отверстия 50 и 72. В предпочтительном варианте реализации, нижняя камера 4 выполнена с возможностью вертикального перемещения с помощью подъемного механизма нижней камеры 69 или приводного механизма, который может быть выполнен в виде или включать любое подходящее подъемное устройство для подъема и опускания камеры 4 вместе с роликами 71 и любые другие соответствующие элементы на нем для готового слитка (рассматривается ниже), когда он перемещается.

Подъемное устройство 69 имеет положения подъема и опускания. Нижняя камера 4 установлена на подъемной устройстве 69. Таким образом, подъемное устройство 69 непосредственно соединено с камерой 4 и выполнено с возможностью перемещения камеры 4 между положением получения слитка в соединенном состоянии, как показано на фиг. 1-4, когда подъемное устройство 69 находится в положении подъема, и положением невывода при отсоединении или разделении, как показано на фиг. 5 пунктирной линия, когда устройство 69 находится в положении спуска. Это положение невыдачи может быть названо первым положением отделения или отсоединения, или одним из множества положений разделения или отсоединения.

Нижняя камера 4 в области ее нижнего конца шарнирно установлена на опоре 74 для перемещения между первым положением разъединения, как показано на фиг. 5 пунктирной линией, и положением выдачи слитка, как показано на фиг. 5 сплошной линией. Это положение вывода может также называться вторым положением отделения или отсоединения, или одним из множеств положений отделения или отсоединения. В положении отсоединения и невыдачи верхний или расположенный выше конец 10 нижней камеры 4 и нижний клапан 66 отсоединены и дистанцированы от нижнего или расположенного ниже конца 8 стенки 38 верхней камеры 2 и верхнего клапана 64.

В положении отсоединения и невыдачи верхний или расположенный выше конец 10 нижней камеры 4 отсоединен или отдален от нижнего или расположенного ниже конца 8 стены 38 верхней камеры 2 и верхнего клапана 64. В положении отсоединения и невыдачи готовый слиток не может быть выведен из нижней камеры 70 во внешнюю атмосферу из-за недостаточного пространства между верхом нижней камеры 4 и нижней частью верхней камеры 2 для готового слитка. В положении отсоединения и выдачи готовые слитки могут быть выведены из нижней камеры 70 во внешнюю атмосферу. Верхнее входное отверстие 72 в положении выдачи служит для изъятия или извлечения готового слитка из нижней камеры 4.

Подъемное устройство 69 может также быть выполнено в виде или включать в себя приводной механизм, функционально соединенный с нижней камерой 4 для поворотного перемещения нижней камеры 4 между нижним положением невыдачи и положением выдачи. Подъемное устройство 69 может, например, быть снабжено гидравлическим или пневматическим приводом, или использовать гидравлический или пневматический двигатель, или электродвигатель для подъема и поворота. Подъемное устройство 69 может включать в себя винт для регулировки подъема, рейку и шестеренку, ножничный домкрат или любое другое известное подъемное устройство, которое подходит для этой цели. Приводной механизм может также включать, например, привод вращения для вращения или поворота камеры 4. Хотя подъемное устройство 69 показано как один узел или блок для подъема и поворота нижней камеры 4 назад и вперед между позициями выдачи и невыдачи, может использоваться отдельный от подъемного устройства приводной механизм 69 для поворота.

Печь 1 определяет проход для металлической отливки 73, который проходит от нижней части кристаллизатора 54 через часть пространства для плавления 28, через верхний проход стенки верхнего прохода 34, пространство роликов 30, промежуточный проход стенки промежуточного прохода 36, пространство для резки 32, нижний проход стенки нижнего прохода 38 и внутреннюю камеру 70 нижней камеры 4. В предпочтительном варианте, проход 73, являющийся вертикальным проходом, который идет вниз по прямой из секции плавления 12 верхней камеры 2 в нижнюю камеру 4, прилегающую к нижней части внутренней камеры 70 и стенке 68. Проход металлической отливки 73 имеет те же форму и размер, что и металлическая отливка, которая отливается и проходит вниз из кристаллизатора 54 в процессе литья. Каждая пара верхних роликов 60 расположена на противоположных сторонах прохода 73, так что круглые внешние поверхности верхних роликов 60 установлены напротив друг друга в проходе 73. Аналогично, каждая пара нижних роликов 71 расположена с противоположной стороны прохода 73 так, что круглые внешние поверхности нижних роликов 71 расположены напротив друг друга в проходе 73 примыкающего канала. Режущий элемент 63 резака 62, такой как срезающий элемент или абразивный элемент/лезвие, выполнен подвижным внутри и снаружи прохода 73. Режущий элемент 63 показан в проходе 73 на фиг. 3 и за пределами прохода 73 на других фигурах. Затворы 65 изоляционных клапанов 64 и 66 также подвижны в проходе 73 так, что каждый затвор 65 находится в проходе 73 в закрытом положении (фиг. 4, 5) и за пределами прохода 73 в открытом положении (фиг. 1-3).

Размер и форма внутреннего периметра каждого барьера 47 и 49 были обсуждены выше. Кроме того, следует отметить, что внутренняя граница каждого из этих барьеров может иметь такую же форму, что внешняя граница прохода 73, а также иметь такой же или немного больший размера, что проход 73. Таким образом, когда внутренняя граница каждого из этих барьеров больше, чем граница прохода 73, этот размер может лежать в пределах одного и того же диапазона между внешней границей прохода 73 и внутренней границей кристаллизатора 54 и наружной границей металлической отливки, как обсуждалось выше. Когда зажимные узлы 55 находятся в положении зажима, поверхности зажимных элементов 57 примыкают по окружности к внешней границе 63, в то время как в положении зажима эти зажимные поверхности находятся вне внешней границы прохода 73.

Печь 1 содержит один или более вакуумных насосов 76 и источники инертного газа 78, связанные соответственно с верхней внутренней камерой 20 и нижней внутренней камерой 70 с помощью подходящих вакуумных линий 80 и трубопроводных линий 82. Таким образом, одна из вакуумных линий 80 подключена на одном конце к одному из насосов 76 и на противоположном конце к стенке верхней камеры 18. Другая вакуумная линия 80 подключена на одном конце к одному из насосов 76, а на противоположном конце - к стенке нижней камере 68.

Кроме того, одна из обратных линий 82 подключена на одном конце к одному из источников 78 и на противоположном конце к верхней стенке 18. Другая обратная линия 82 подключена на одном конце к одному из источников 78 и на противоположном конце в стенке нижней камеры 68.

В процессе работы печь 1 может быть использована для непрерывной разливки любого типа металла для получения металлической отливки, которая режется для формирования готовых слитков. Печь 1 является особенно полезной для литья слитков из титанового сплава или других металлов, которые в нагретом состоянии вступают в реакцию с кислородом.

Печи 1 могут быть использованы для формирования слитков любой формы поперечного сечения и размера, которые определяются формами и размером внутренней поверхности кристаллизатора 54. Как правило, слитки, отлитые в цилиндрической форме, имеют диаметр около пяти дюймов. Вместе с тем, во многих случаях необходим меньший диаметр слитков для получения диаметра отливки без последующей усадки при доставке потребителю.

В предпочтительном исполнении, печь 1 работает в атмосфере инертного газа в верхней и нижней камерах 2 и 4. В предпочтительном исполнении, атмосфера инертного газа, по существу, свободна от кислорода, азота и всех других газов, помимо инертных газов, как это известно специалисту в данной области. Первоначально, запорные клапаны 64 и 66 находятся, как правило, в открытом положении при положении приема нижней камеры 4, в котором камеры 2 и 4 соединены так, что внутренние камеры 20 и 70 связаны друг с другом и вместе образуют единое пространство печи, изолированное от внешней среды за пределами камер 2 и 4. В этой первоначальной конфигурации, один или более вакуумных насосов 76 работают на откачку единого пространства печи, тем самым удаляя из нее весь или практически весь воздух через линии 80 для создания во внутренней печи вакуума. Затем это единое пространство печи заполняется инертным газом, обычно газообразным гелием и аргоном, из одного или нескольких источников 78 через одну или более линий 82.

Водоохлаждаемая ванна 52 заполняется твердым металлом для плавления с использованием стандартного механизма подачи, который не показан. Факел горелки ванны 56 (фиг. 2) зажигается в атмосфере инертного газа для нагрева и расплавления для получения расплавленного металла 83 в полости ванны 52. Расплавленный металл 83 затем выливается из ванны 52 в верхнюю часть кристаллизатора 54 наверху начальной заготовки (не показана на фигурах), чтобы начать формирование металлического слитка 84. Горелка кристаллизатора 58 также зажигается (фиг. 2) для подачи тепла в верхнюю часть кристаллизатора 54 для управления скоростью кристаллизации в водоохлаждаемом кристаллизаторе 54. Металлическая отливка 84 первоначально опускается (стрелка вниз А на фиг. 2) с помощью роликов 60. В частности, каждая пара роликов 60 зажимает металлическую отливку 84, и ролики 60 вращаются (как показано на фигуре соответствующими стрелками) посредством приводного механизма с требуемой контролируемой скоростью для опускания металлической заготовки 84 с соответствующей контролируемой скоростью. Для захвата используют несколько пар роликов 60, обеспечивая сохранение нагретой металлической отливки 84 до полного остывания. Ролики 60, таким образом, служат механизмом подъема или опускания металлической отливки или слитка 84.

Расплавленный металл 83 постоянно подается в верхнюю часть кристаллизатора металлической отливки 84 и затвердевает при постоянном спуске, чтобы металлическая отливка 84 постепенно увеличивалась в длину. Части отливки 84 таким образом отводятся вниз вдоль прохода 73 из кристаллизатора 54 через нижнюю часть секции плавления 12, проход верхней стенки 34, секцию роликов 14, проход промежуточной стенки 36, барьеры 47, секцию резки 16, барьеры 49, проход нижней стенки 38, открытые запорные клапаны 64 и 66 и нижнюю камеру 4. По мере того как отливка 84 перемещается вниз, наружная поверхность отливки 84 может скользить по внутренней поверхности барьеров 47 и 49 (фиг. 4, 5) соответствующей кольцевой поверхности контакта между наружной поверхностью и внутренней поверхностью каждого барьера или может проходить через или вблизи к внутренней поверхности каждого барьера 47, 49 без контакта с ней. Когда слиток 84 перемещается в нижнюю камеру 4, нижние ролики 71, вращаясь, захватывают внешнюю поверхность отливки 84 при вращении роликов 71 (показано стрелками на фиг. 4). Также, как и ролики 60, каждая пара роликов 71 зажимает отливку 84. Вращение роликов 71 может обеспечиваться от приводного механизма, или могут быть использованы бесприводные пассивные ролики, которые движутся только за счет контакта с поверхностью слитка 84 при его перемещении вниз. Если ролики 71 приводные, скорость вращения роликов 71 контролируется для координирования со скоростью вращения роликов 60 для обеспечения соответствующей скорости перемещения отливки 84.

В конечном итоге отливка 84 является достаточно длинной и опускается так, чтобы нижний конец отливки 84 переместился в нижнюю камеру 4 (фиг. 3) через открытые запорные клапаны 64 и 66 и отверстия 50 и 72 с высотой, на которой нижний конец отливки 84 и режущий элемент 63 расположены на нужной длине для получения слитка. На этой стадии вращение роликов 60 и 71 обычно останавливается, чтобы остановить опускание заготовки 84. Зажимные узлы 55 перемещают зажимные элементы 57 из положения разжима в положение зажима таким образом, что зажимные элементы верхнего узла 55А зажимают металлическую отливку 84 по наружной поверхности выше резака 62 и зажимные элементы 57 нижнего узла 55В зажимают отливку 84 по наружной поверхности ниже резака 62. Резак 62 работает, пока отливка 84 закреплена и обычно разрезает ее по существу вдоль горизонтальной плоскости для формирования нижней металлической отливки или готового слитка 86, которой отделен от верхней металлической отливки или неготового слитка 88, который находится в оставшейся части отливки 84, которая перемещается вниз от кристаллизатора 54 в верхней части прохода 83 до его вновь сформированной нижней части на резак 62. В частности, режущий элемента 63 резака 62 перемещается из положения, при котором не осуществляется резка (фиг. 2) за пределами прохода отливки 73 в положение резания (фиг. 3) в проход 73. В то время как отливка 84 останавливается и резак 62 разрезает заготовку 84, каждый из барьеров 47 и 49 поддерживает контакт вдоль непрерывной кольцевой поверхности раздела между каждым барьером и наружной поверхностью отливки 84 или рядом с ее внешней поверхностью. В процессе резки резак 62 производит опилки 90 и пыль 92. Опилки 90 падают с резака 62, в то время как пыль 92 может упасть или летать в инертной атмосфере пространства 32 секции резки 16. Опилки 90, как правило, присутствуют в форме твердых частиц, преимущественно металлических частиц из металлической отливки 84.

В зависимости от различных условий, таких как тип используемого резака и тип получаемого слитка, устройство регулировки температуры 59 может работать на нагрев или охлаждение отливки 84 рядом с резаком 62. В случае необходимости для охлаждения отливки рядом с резаком 62 устройство охлаждения может работать с помощью вентилятора с источником инертного газа 78, который подает инертный газ через линию 61 на устройство охлаждения резака 59 таким образом, что инертный газ, например аргон или гелий, обдувает заготовку 84 по внешней поверхности рядом с резаком 62. Когда процесс охлаждения обеспечивает необходимую температуру отливки 84 рядом с резаком 62, резак 62 начинает работать с заготовкой, как отмечалось выше. Поочередно, блок 59 может использоваться для нагрева металлической отливки, например путем подачи электроэнергии на катушку индуктивности и/или резистивный элемент для нагрева металлической отливки рядом с резаком 62. Так, например, слиток может быть нагрет рядом с резаком 62 до относительно высокой температуры (например до 1500°F), особенно в случае использования гидравлического резака срезного типа для облегчения разрезания отливки.

С учетом описанного выше контакта или наличия контактирующей поверхности между барьером 47 и отливкой 84, или в непосредственной близости между барьером 47 и отливкой 84, когда отливка 84 находится в неподвижном состоянии и когда отливка 84 опускается, барьер 47 служит барьером от пыли или частиц пыли для блокирования или существенного предотвращения попадания пыли или частиц пыли 92 от резки из расположенного пространства 32 на входе предыдущего барьера 47 в проходы промежуточной и верхней стенок 36 и 34, и пространство 28 и 30 секции плавления 12 и секция ролика 14, в которых, в противном случае, произойдет их рассеивание барьером 47.

В результате указанного выше контакта или наличия контактирующей поверхности между барьером 49 и отливкой 84 или в непосредственной близости между барьером 49 и отливкой 84, когда слиток 84 находится в неподвижном состоянии и когда отливка 84 опускается, барьер 49 служит в качестве барьера от пыли и/или частиц пыли или барьером для блокирования или существенного предотвращения попадания пыли и опилок от резания из пространства 32 нижнего последнего барьера 49 в проход нижней стенки 38, на изоляционные клапаны 64 и 66, и во внутренние камеры 70 нижней камеры 4. Барьер 47 или очиститель таким образом существенно предотвращает загрязнение печи 1 на входе или выше секции резки 16, а барьер или очиститель 49 существенно предотвращает загрязнение в печи на выходе или ниже режущей части секции резки 16. В частности, барьер 49, таким образом, помогает содержать запорные клапаны 64 и 66 и ролики 71 в надлежащем рабочем состоянии путем предотвращения падания пыли 92 или опилок 90 от резака 62 на клапаны- вентили и ролики, иначе в противном случае произойдет отключение барьера 49. Секция резки 16 обычно включает в себя запорный элемент, который может быть открыт, когда печь 1 не работает для того, чтобы очистить секцию резки 16 и также обеспечить возможность снятия или замены барьеров 47 и 49 при их износе.

В процессе резания в дополнение к зажимному узлу 55 верхние ролики 60 зажимают верхнюю часть отливки 84 и нижние ролики 71 зажимают нижнюю часть отливки 84 для удержания отливки 84 в неподвижном состоянии. После того как отливка 84 полностью разрезается надвое резаком 62 для формирования готового и неготового слитков 86 и 88 (фиг. 4, 5) и зажимные узлы 55 перемещаются в положение разжима, верхние ролики 60 зажимают неготовый слиток 88 для фиксирования слитка 86 и нижние ролики 71 зажимают готовый слиток 86 для фиксирования слитка 88.

После завершения резки режущий элемент 63 резака 62 контролируется для быстрого перемещения из положения резки (фиг. 3) в проходе 73 в положение, при котором разрезание не осуществляется (фиг. 4) за пределами прохода 73. Затем верхние ролики 60 поворачиваются снова (см. стрелки на фиг. 4) для повторного опускания (см. стрелку С на фиг. 4) остальных частей металлической отливки или неготового слитка 88 при продолжении процесса отливки с разливкой расплавленного металла 83 из ванны 52 в кристаллизатор 54.

Остановка движения отливки 84 вниз для разрезания может быть очень короткой. Например, резка металлической отливки диаметром два дюйма может быть осуществлена, например, в течение примерно пяти секунд и обычно не более чем десять секунд. В этом случае, отливка 84 может быть остановлена в течение такого периода времени - около пяти секунд или не более чем на десять секунд. Безусловно, резка более крупных слитков занимает больше времени. Например, резка обыкновенного слитка диаметром пять дюймов занимает, как правило, около 75 секунд и обычно не более чем 90 секунд. В этом случае, отливка 84 может останавливаться в течение этого периода времени, примерно 75 секунд или не более 90 секунд. Особенно в случаях, когда процесс разрезания является быстрым, разливка расплавленного металла 83 может продолжаться, даже когда резак 62 не перемещается вертикально или в направлении вниз. Кроме того, следует отметить, что резак 62 и зажимные узлы 55 могут быть установлены с возможностью перемещения в направлении вниз в процессе резки с той же скоростью, что и на выходе движения отливка 84, чтобы после отливки обеспечить действительно непрерывную работу печи 1, то есть без остановки процесса опускания металлической отливки 84 и без остановки разливки расплавленного металла 83 из ванны 52 в кристаллизатор 54 для продолжения формирования металлической отливки. Такое одновременное движение вниз резака 62 и отливки 84 показано стрелкой В на фиг. 3.

В независимости от того, продолжается ли движение вниз слитка или оно останавливается, нижние ролики 71 обеспечивают и контролируют опускание (стрелка D на фиг. 4) готового слитка 86 после завершения резания. В частности, ролики 71 поворачиваются (соответствующие стрелки на фиг. 4), опуская готовый слиток 86 быстрее, чем опускается неготовый слиток 88 до нижнего положения во внутренней камере 70. На данном этапе запорные клапаны 64 и 66 закрываются, перемещая (стрелка Е на фиг. 4) каждый затвор 65 от его открытого положения в закрытое положение, в соответствии с которым верхний клапан 64 закрывается с образованием герметичной верхней внутренней камеры 20, по-прежнему заполненной инертным газом, и закрытие нижнего клапана 66 обеспечивает образование герметичной нижней внутренней камеры 70, отделенной от верхней внутренней камеры 20, по-прежнему заполненной инертным газом. Верхний клапан 64 остается закрытым, и инертный газ находится в верхней камере 20 в течение всего периода, когда нижняя камера 70 отделена от верхней камеры 20. Закрытые клапаны 64 и 66 также образуют небольшую герметичную камеру между ними, которая поддерживает первоначальную атмосферу инертного газа.

После того как два запорных клапана закрываются для образования двух отдельных герметичных камер 20 и 70, отливка неготового слитка 88 продолжается в инертном газе в пределах верхней внутренней камеры 20 и печь 1 управляется для подготовки к извлечению готового слитка 86. В частности, в то время как запорные клапаны 64 и 66 закрываются, отливка неготового слитка 88 продолжается и нижняя камера 4, включая стенку 68 и нижний клапан 66, отделяются или отсоединяются от верхней камеры 2 и таким образом разрывают герметичное или существенно герметичное уплотнение между камерами 2 и 4 (которое существует, когда камеры 2 и 4 соединены в подключенном положении получения), и камера 4 перемещает ее в положение вывода (сплошные линии на фиг. 5) Таким образом, чтобы верхний конец 10 нижней камеры 4 был отсоединен от движущейся в направлении от нижнего конца 8 верхней камеры 2, это отключение и отсоединение уплотнения обычно выполняется путем опускания всей нижней камеры 4 вниз относительно верхней камеры 2, которая, как правило, остается неподвижной.

В предпочтительном варианте, обычно кольцевое уплотнение в нижней части нижнего прохода стены 38 или в верхней части нижнего клапана 66 выполнено газонепроницаемым или по существу газонепроницаемым между верхней и нижней камерами 20 и 70, когда верхняя и нижняя камеры 2 и 4 соединены друг с другом. Это уплотнение обычно образуется путем простого создания давления сверху на нижнюю камеру 4 для приведения нижнего клапана 66 напротив поверхности уплотнения, при установке на проходе стенки 38 или для приведения торцевого уплотнения, при установке на нижний клапан 66 напротив нижнего конца прохода стенки 38. Опускание камеры 4 разъединяет герметичное уплотнение, переместив нижний клапан 66 из контакта торцевого уплотнения (если он установлен на стенке 38) или переместив торцевое уплотнение (если он установлен на клапане 66) из контакта с проходом стенки 38.

В частности, используют подъемное устройство 69 для опускания (стрелка F на фиг. 5) камеры 4 на короткое расстояние, достаточное для отделения верхнего конца 10 и нижнего клапана 66 от нижнего конца 8 и верхнего клапана 64 и последующего поворотного перемещения (стрелка G на фиг. 5) верхнего конца 10 вбок от нижнего 8. Это боковое, или латеральное, перемещение верхнего конца 10 осуществляют под углом к вертикальному направлению движения слитка 84 в пределах верхней камеры 2 в ходе отливки и в пределах нижней камеры 4 в положение получения. Это движение верхнего конца 10, в предпочтительном варианте, осуществляется сначала по горизонтали и затем в боковом направлении, опуская вниз с помощью поворотного движения нижнюю камеру 4.

Нижний клапан 66 открывается так, чтобы входное отверстие 72 подвергалось воздействию внешней среды. Отверстие 72 затем используется в качестве открывающегося выхода через который готовый слиток 86 извлекается (стрелка Н на фиг. 5) из внутренней камеры 70, при этом нижние ролики 71 вращаются (соответствующие стрелки на фиг. 5) в противоположном направлении, относительно опускания слитка 88. Следует отметить, что перемещение нижней камеры 4 из положения приема в положение выдачи включает перемещение с ней роликов 71 и части прохода 73 в камеру 4, эта часть таким образом перемещается в положение выдачи с проходом для извлечения слитка 86, вдоль которого он перемещается во время выдачи слитка 86 из камеры 70. Камера 4 и часть прохода 73 в камеру 4 в положении выдачи находятся под углом к камере 4 и проходу 73 в положении приема соответственно.

По отношению к камере 4 направление движения готового слитка 86 во время его извлечения из камеры 4 противоположно направлению движения готового слитка 86 в камеру 4 в положении получения во время опускания слитка 86 на роликах 60 и 71 при отливке.

Открытие нижнего запорного клапана 66 может быть осуществлено без удаления инертного газа из нижней камеры 70, что позволяет избежать потери инертного газа. Для этого, когда верхний и нижний запорные клапаны 64 и 66 закрыты, инертный газ может быть откачан из нижней камеры 70 посредством одного или нескольких вакуумных насосов 78, связанных с камерой 70. Инертный газ можно сохранить и использовать повторно в печи. После того как готовый слиток 86 удаляют из внутренней камеры 70, камера 4 перемещается или возвращается в положение вывода. Как правило, это достигается путем поворота (стрелка G в фиг. 5) верхнего конца 10 поворотным механизмом 74 так, чтобы камера 4 располагалась вертикально и верхний конец 10 располагался вертикально с нижним концом 8, когда подъемное устройство 69 поднимает или перемещает камеру 4 вверх для пересоединения концов 8 и 10 друг с другом через указанное выше торцевое уплотнение с повторным формированием по существу герметичного уплотнения между камерами 2 и 4.

После того как камеры 2 и 4 вновь соединены, внутреннее пространство нижней камеры 70 изолируется и заполняется инертным газом. В частности, верхний клапан 64 по-прежнему закрыт, и нижний клапан 66 закрыт для герметизации нижней камеры 70 от внешней атмосферы. Когда оба клапана 64 и 66 закрыты, нижняя внутренняя камера 70 откачивается с помощью одного или нескольких насосов 76, связанных с ней для удаления всех газов, и затем камера 70 заполняется инертным газом из одного или нескольких источников 78, связанных с ней. После того как камера 70 перезаполняется инертным газом для создания атмосферы инертного газа, верхний и нижний изолирующие клапаны 64 и 66 (стрелка напротив Е на фиг. 4) тем самым обеспечивают образование единого герметичного пространства камеры печи, которая состоит из верхней и нижней камер 20 и 70 и заполнена инертным газом.

Неготовый слиток 88 по-прежнему остается в пределах герметичной верхней камеры 20, а процесс отливки неготового слитка 88 продолжается при литье расплавленного металла 83 из ванны 52 в кристаллизатор 54 и опускании (стрелка J на фиг. 5) неготового слитка 88 в течение периода, в котором: готовый слиток 86 находится во внутреннем пространстве герметичной нижней камеры 70; нижняя камера 4 перемещается из положения получения в положение выдачи, включая отключение/опускание камеры 4 от камеры 2 из положения получения в положение невыдачи, уплотнение между ними разрывается, осуществляется поворот камеры 4 из положения невыдачи в положение выдачи, готовый слиток 86 выводится из камеры 4; нижняя камера 4 перемещается из положения выдачи в положение невыдачи для получения слитка, включая соответствующие поворот и подъем камеры 4; верхняя и нижняя камеры 2 и 4 пересоединяются и герметизируются; пространство нижней камеры 70 изолируется и заполняется инертным газом; открываются запорные клапаны 64 и 66, чтобы открыть или возобновить сообщение между пространствами камер 20 и 70 с образованием единого пространства герметичной камеры печи. Для того чтобы это произошло, печь 1 размещена рядом с резаком 62 и выше верхнего запорного клапана 64.

В частности, резак 62 и верхний клапан 64 размещены между вертикальной длинной частью прохода 73 на такой длине, чтобы нижний конец неготового слитка 88 переместился вниз к резаку 62 в то же время, как и затвор 65 верхнего клапана 64 выше в указанный выше период времени.

Таким образом, после того как клапаны 64 и 66 вновь открываются, процесс отливки продолжается вместе с подачей расплавленного металла в кристаллизатор 54 и движением вниз неготового слитка 88 таким образом, что неготовый слиток 88 удлиняется и расширяется ниже резака 62 для подготовки к резке нового готового слитка, по существу, идентичного готовому слитку 86. Этапы после процесса резки неоднократно повторяются, чтобы извлечь дополнительные готовые слитки из камеры 4 и продолжить формирование неготовых слитков и т.д.

Фиг. 6-8 показывают печь 1, включающую пространство 70 нижней камеры 4, с модифицированным нижним механизмом подъема металлической отливки или слитка, который может также служить механизмом выдачи металлической отливки или слитка или частью такого механизма выдачи. Этот механизм включает жесткий поддерживающий элемент слитка или отливки 94, показанный здесь в целом в виде чашеобразного элемента, установленного на паре гибких замкнутых контуров 96, например, в виде цепи 96, закрепленной с возможность вращения на соответствующих верхнем и нижнем поворотных элементах 98 или колесах, которые могут быть выполнены в форме звездочки, хотя и другие варианты аналогичных замкнутых контуров и поворотных элементов могут быть использованы согласно изобретению. Каждый контур или цепь 96 включает по существу прямой внутренний и наружный участки, которые проходят от соответствующей верхней к соответствующей нижней звездочке таким образом, что поддерживающий элемент 94 удерживается между внутренними участками двух цепей 96.

По крайней мере одна из звездочек в каждой цепи приводится в движение приводом от двигателя и поворачивает звездочку, что вызывает соответствующее вращение цепи вокруг своих верхних и нижних звездочек. Таким образом, направление вращения приводной звездочки в первом направлении вращения приводит к тому, что цепь движется в первом направлении, внутренние участки цепей движутся в первом направлении, в то время как вращение звездочки во втором противоположном направлении приводит к тому, что внутренние части цепей движутся в противоположном направлении. Поддерживающий элемент слитка 94 перемещается с внутренними участками цепи в соответствующем направлении.

Фиг. 6 и 7 показывают нижнюю камеру 4 в положении приема, в то время как фиг. 8 показывает нижнюю камеру в положении выдачи. Механизм опускания слитка включает поддерживающий элемент 94, цепи 96 и звездочки 98, обеспечивающие перемещение в нижней камере 4 между положением выдачи и приема. Внутренний и наружный прямые участки цепи 96 расположены, по существу, вертикально и наклонены вверх и в сторону, в положение выдачи. Нижняя звездочка 98 в положении выдачи нижней камеры 4 находится в своем положении выдачи и получения в нижней камере 4. Аналогичным образом, верхняя звездочка 98 в положении выдачи в нижней камере 4 находится в своем положение выдачи и положении получения. Положение выдачи нижней звездочки 98 отличаются от положения получения нижней звездочки. При этом положение выдачи верхней звездочки 98 отличается от положения получения верхней звездочки. В положении получения нижняя часть прохода металлической отливки 73 ориентирована по существу вертикально и расположена между внутренними участками цепи 96. В положении выдачи нижняя часть прохода металлической отливки 73 наклонена в сторону и расположена между внутренними участками цепи 96.

В целом работа печи 1, описанная выше, по сути не отличается от работы печи с измененным нижним механизмом подъема отливки, за исключением различия в использовании роликов для отливки 71 и в подъеме с помощью цепи 96. Поэтому по большей части только эти различия описаны ниже. Когда отливка 84 перемещается в нижнюю камеру 4, нижняя часть отливки 84 вступает в контакт с поддерживающим элементом 94 и в это же время осуществляется опускание слитка опорным элементом 94 подъемного устройства, который спускается с той же скоростью, что и верхние ролики 60 верхнего подъемного механизма. Как показано на фиг. 6, подцеживающий элемент 94 далее удерживает часть веса отливки 84, и нижняя часть отливки 84 остается в контакте с верхней лицевой поверхностью поддерживающего элемента 94 при опускании отливки 84.

Когда отливка 84 практически опустилась, верхний и нижний механизмы обычно останавливаются, чтобы остановить опускание отливки 84, в это же время (как показано на фиг. 6) зажимные узлы 55 зажимают отливку 84 и резак 62 разрезает ее, как было описано ранее, для получения готового слитка 86 и неготового слитка 88. Отливка 84 также может нагреваться или охлаждаться устройством контроля температуры 59, как было указано ранее. В отличие от нижних роликов 71, которые зажимают отливку 84 в процессе ее разрезания, модифицированное нижнее подъемное устройство не зажимает отливку в процессе резания или в любой другой момент. После того как отливка 84 полностью разрезана надвое посредством резака 62, формируя неготовый и готовый слитки 86 и 88, и зажимные узлы 55 перемещаются назад в разжимное положение (фиг. 7), верхние ролики 60 зажимают неготовый слиток 88 для предохранения готового слитка 86 и нижний механизм подъема слитка воспринимает полный вес готового слитка 86 при контакте нижней части готового слитка 86 с верхней частью поддерживающего элемента 94. После разрезания отливки 84 нижний подъемный механизм слитка контролирует опускание (стрелка D на фиг. 7) готового слитка 86. В частности, звездочки 98 поворачиваются (соответствующие стрелки на фиг. 7) в направлении опускания готового слитка 86 с более высокой скоростью, чем скорость опускания неготового слитка 88, пока готовый слиток 86 находится во внутреннем пространстве нижней камеры 70.

Запорные клапаны 64 и 66 работают, как было указано выше, для подготовки готового слитка 86 к извлечению из нижней камеры 4. После того как камера 4 перемещается в положение выдачи (сплошные линии на фиг. 8) и нижний клапан 66 открывается для того, чтобы входное отверстие 72 сообщалось с внешней средой и использовалось в качестве вывода из отверстия, готовый слиток 86 извлекается (стрелка Н на фиг. 8) из пространства камеры 70 при вращении звездочек 98 (соответствующие стрелки на фиг 8) в направлении выдачи, противоположном направлению, при котором слиток 88 опускается, тем самым перемещая внутренние участки цепей 96, поддерживающий элемент 94 и слиток 88 в направлении выдачи вверх и в сторону. Работа запорных клапанов, загрузка и выгрузка нижней камеры 4, перемещение камеры 4 из положения получения в положение выдачи и т.д. осуществляются также, как было описано выше. Процесс отливки неготового слитка 88 может производиться таким же образом.

Таким образом, печь 1 приспособлена к непрерывному или безостановочному литью металлических отливок с любой продолжительностью, при котором опускание металлической отливки останавливают для резки на время, достаточное для исключения заливки в кристаллизатор 54 расплавленного металла с переполнением его верхней части. Как было указано выше, резак 62 и зажимные узлы 55 могут перемещаться в направлении вниз вместе с металлической отливкой в процессе резки металлической отливки, что позволяет осуществлять действительно непрерывное или безостановочное литье во время нормальной работы печи 1.

Различные изменения могут быть внесены в предпочтительное исполнение конструкции печи, в пределах заявленного применения изобретения. Один из таких аспектов относится к модификации нижней камеры, аналогичной камере 4. Например, нижняя камера 4 может перемещаться между положениями получения и выдачи не так, как было описано ранее, а могут быть реализованы другие типы перемещений. Так, например, нижняя камера 4 может быть установлена на подъемном устройстве или другом поддерживающем элементе, перемещающемся горизонтально или, наоборот, в сторону. Еще один пример включает использование карусельного механизма, который перемещает более чем одну нижнюю камеру, при этом, например, карусельный механизм может двигаться так, чтобы одна из нижних камер была отсоединена и перемещалась от нижнего конца верхней камеры для выдачи готового слитка, в то время как еще одна нижняя камера в карусельном механизме перемещается в положение, в котором ее верхний конец или входное отверстие расположены вровень с нижним концом или выходным отверстием 50 верхней камеры 2 и соединены с нижним концом камеры 2.

В приведенном выше описании, некоторые термины используются для краткости, наглядности и понимания. Однако термины не ограничивают изобретение и используются в описании с целью широкого толкования.

Кроме того, изобретение не ограничено приведенными примерами в описании и на фигурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СЛИТКОВ (РЕЗКА В ПЕЧИ) | 2014 |

|

RU2583219C2 |

| НЕПРЕРЫВНАЯ РАЗЛИВКА РЕАКЦИОННОСПОСОБНЫХ МЕТАЛЛОВ ПРИ ИСПОЛЬЗОВАНИИ ПОКРЫТИЯ ИЗ СТЕКЛА | 2007 |

|

RU2459684C2 |

| НЕПРЕРЫВНАЯ РАЗЛИВКА МЕТАЛЛОВ ВЫСОКОЙ РЕАКЦИОННОЙ СПОСОБНОСТИ С ИСПОЛЬЗОВАНИЕМ СТЕКЛЯННОЙ ФУТЕРОВКИ | 2008 |

|

RU2479377C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИИ СЛИТКА ПРИ ЗАПУСКЕ | 2009 |

|

RU2527535C2 |

| НЕПРЕРЫВНАЯ РАЗЛИВКА РЕАКЦИОННО-СПОСОБНЫХ МЕТАЛЛОВ ПРИ ИСПОЛЬЗОВАНИИ ПОКРЫТИЯ ИЗ СТЕКЛА | 2005 |

|

RU2420368C2 |

| СПОСОБ ОДНОНАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ОТЛИВОК И СВЯЗАННОЕ С НИМ УСТРОЙСТВО | 2006 |

|

RU2569857C2 |

| СПОСОБ ЛИТЬЯ И ЛИТЕЙНАЯ УСТАНОВКА С НЕПОСРЕДСТВЕННЫМ ОХЛАЖДЕНИЕМ СЛИТКОВ | 2020 |

|

RU2809422C2 |

| СПОСОБ УСТРАНЕНИЯ УСАДОЧНОЙ РАКОВИНЫ В ОТЛИВАЕМОМ СЛИТКЕ | 2011 |

|

RU2533221C1 |

| ЛИТЬЕ РАСПЛАВЛЕННОГО МЕТАЛЛА В ПОЛОСТЬ КРИСТАЛЛИЗАТОРА, ОТКРЫТУЮ С КОНЦОВ | 1998 |

|

RU2206427C2 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1967 |

|

SU202484A1 |

Изобретение относится к металлургии, а именно к непрерывной разливке реакционно-способных металлов, например титана. Печь содержит внутреннюю камеру 12 с инертной атмосферой, кристаллизатор 54, расположенный в камере 12, проход 34 для перемещения металлического слитка из кристаллизатора валками 60, резак 62 для резки слитка, расположенный вплотную к проходу. Выше и ниже резака проход окружают кольцевые барьеры 47 и 49, расположенные вплотную к внешнему периметру слитка. В процессе резки слитка барьеры предотвращают попадание опилок во внутреннюю камеру печи 1 и в валки 71, транспортирующие слиток. 16 з.п. ф-лы, 8 ил.

1. Печь непрерывного литья металлического слитка, содержащая:

внутреннюю плавильную камеру, в которой расположены кристаллизатор для формирования металлического слитка;

проход для перемещения металлического слитка из кристаллизатора вниз, проходящий в направлении от кристаллизатора;

резак для резки металлического слитка, расположенный вплотную к упомянутому проходу; и

кольцевые барьеры, окружающие проход выше и ниже резака и расположенные вплотную к внешнему периметру металлического слитка для предотвращения падения пыли через барьер.

2. Печь по п. 1, отличающаяся тем, что она дополнительно снабжена отсечным клапаном, размещенным ниже кольцевого барьера, окружающего проход ниже резака.

3. Печь по п. 1, отличающаяся тем, что она дополнительно снабжена подъемником металлического слитка, приспособленным для зацепления и спуска металлического слитка.

4. Печь по п. 1, отличающаяся тем, что она дополнительно снабжена рядом валков, размещенных во внутренней камере печи вверх по потоку от кольцевого барьера и приспособленных для зацепления металлического слитка.

5. Печь по п. 1, отличающаяся тем, что резак выполнен в виде плазменной горелки или рамы с подвижно установленным на ней жестким режущим элементом.

6. Печь по п. 1, отличающаяся тем, что внутренняя камера печи состоит из первой камеры и размещенной ниже второй камеры, при этом кристаллизатор размещен в первой камере, а вторая камера установлена с возможностью перемещения относительно первой камеры.

7. Печь по п. 6, отличающаяся тем, что она дополнительно снабжена осью, на которой закреплена вторая камера с возможностью поворота относительно первой камеры.

8. Печь по п. 6, отличающаяся тем, что она дополнительно снабжена подъемником для перемещения второй камеры.

9. Печь по п. 6, отличающаяся тем, что вторая камера имеет рабочее положение, при котором она соединена с первой камерой, и нерабочее положение, в котором она отсоединена от первой камеры.

10. Печь по п. 6, отличающаяся тем, что вторая камера выполнена подвижной относительно первой камеры между положением, в котором вторая камера принимает металлический слиток из первой камеры, и положением, в котором вторая камера не принимает металлический слиток из первой камеры.

11. Печь по п. 6, отличающаяся тем, что она дополнительно снабжена вакуумным насосом, вакуумным трубопроводом, проходящим от насоса ко второй камере, источником инертного газа и линией заполнения, проходящей от источника инертного газа ко второй камере.

12. Печь по п. 1, отличающаяся тем, что она дополнительно снабжена ванной, размещенной в ее внутренней камере и сообщающейся с кристаллизатором.

13. Печь по п. 12, отличающаяся тем, что она дополнительно снабжена плазменной горелкой, размещенной над ванной.

14. Печь по п. 1, отличающаяся тем, что она дополнительно снабжена зажимом, примыкающим к резаку и имеющим положение зажима металлического слитка и положение разжима металлического слитка.

15. Печь по п. 1, отличающаяся тем, что она дополнительно снабжена узлом температурного контроля металлического слитка, примыкающим к резаку и содержащим по меньшей мере одно нагревательное устройство для нагрева металлического слитка и одно устройство охлаждения для охлаждения металлического слитка.

16. Печь по п. 1, отличающаяся тем, что внутренняя камера печи содержит первую камеру и расположенную ниже вторую камеру, при этом кристаллизатор размещен в первой камере, а печь дополнительно снабжена запорным клапаном, имеющим положение «открыто», при котором первая и вторая камеры сообщены друг с другом, и положение «закрыто», при котором сообщение между камерами закрыто.

17. Печь по п. 1, отличающаяся тем, что она дополнительно снабжена вакуумным насосом, сообщенным с внутренней камерой печи.

| WO 2008136956A2, 13.11.2008 | |||

| RU 2008143605A, 20.06.2010 | |||

| US 3764297A, 09.10.1973 | |||

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ С МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ГРЕБНЕЙ ОКАЛИНЫ (ВАРИАНТЫ) | 1998 |

|

RU2148448C1 |

Авторы

Даты

2016-05-10—Публикация

2014-02-11—Подача