Изобретение в целом относится к непрерывной разливке металлов. Более точно изобретение относится к защите реакционных металлов от реагирования с атмосферой в расплавленном состоянии или при повышенных температурах.

В частности, изобретение относится к использованию расплавленных материалов, таких, как жидкое стекло, для формирования барьера, препятствующего проникновению окружающей среды в плавильную камеру печи непрерывной разливки и образования защитного покрытия на металлическом слитке из такого металла, защищающего металл от окружающей среды.

Технологии передела в кричном горне, электронно-лучевой передел в кричном горне (EBCHR) и плазменно-дуговой передел в кричном горне (PACHR) первоначально были разработаны для повышения качества титановых сплавов, используемых для вращающихся деталей реактивных двигателей. Качественные улучшения в этой области относятся в первую очередь к удалению вредных частиц, таких, как включения высокой плотности (HDI) и твердые альфа-частицы. Последние применения как для технологии EBCHR, так и для технологии PACHR были больше всего сфокусированы на снижении затрат. Некоторые методы реализации снижения затрат сводятся к увеличению гибкости использования различных форм исходных материалов для осуществления одностадийного процесса плавки (обычный метод плавки титана, например, требует двух- или трехстадийного процесса) и созданию условий для более высокого выхода готового продукта.

Титан и некоторые другие металлы обладают высокой реакционной способностью и вследствие этого должны плавиться под вакуумом или в инертной атмосфере. При электронно-лучевом переделе в кричном горне (EBCHR) для обеспечения работоспособности электронно-лучевых пушек в плавильной и разливочной камере печи поддерживается высокий вакуум. При плазменно-дуговом переделе в кричном горне (PACHR) дуговые плазменные горелки для создания плазмы используют инертный газ, такой, как гелий или аргон (обычно гелий) и потому атмосфера в печи определяется в первую очередь парциальным или избыточным давлением газа, используемого для плазменных горелок.

В обоих случаях загрязнение камеры печи кислородом или азотом, которые реагируют с расплавленным титаном, может вызвать альфа-дефекты в титановом слитке.

Для того чтобы осуществить вывод продукта плавки из печи при минимальном прерывании процесса разлива и отсутствии загрязнения плавильной камеры кислородом и азотом или другими газами, в современных печах используется выпускная камера. Когда требуемая или максимальная длина слитка достигнута, слиток полностью удаляется из формы/изложницы через затворный клапан в выпускную камеру. Затем затворный клапан закрывается и изолирует выпускную камеру от плавильной камеры печи, выпускная камера выдвигается из-под печи и слиток удаляется.

Хотя такие печи вполне функциональны, они имеют несколько ограничений. Во-первых, максимальная длина слитка лимитируется длиной выпускной камеры. Кроме того, во время процесса удаления слитка из печи процесс литья должен быть остановлен. Таким образом, подобные печи дают возможность осуществления непрерывной плавки, но не непрерывной разливки. Боле того, верхняя часть слитка обычно содержит каверны усадки (раковины), которые образуются при остывании слитка. Контролируемое охлаждение верхней части слитка, известное как «горячая прибыль» ("hot top"), может уменьшить эти раковины, но технология горячей прибыли является затратной по времени, что уменьшает производительность. Прибыльная часть слитка, содержащая морщины или раковины, является бросовым материалом, что ведет к потере полезного выхода. Кроме того, имеется дополнительная потеря выхода из-за «ласточкина хвоста» в нижней части слитка, которым слиток крепится к конструкции плунжера выталкивателя.

Настоящее изобретение устраняет или существенно уменьшает эти проблемы за счет герметизирующего аппарата, который дает возможность для непрерывной разливки титана, суперсплавов, тугоплавких металлов и других металлов с высокой реакционной способностью, причем слиток в виде бруска, полосы, сляба и им подобных форм может перемещаться из внутренней части печи непрерывной разливки вовне без поступления в камеру печи воздуха или других компонентов внешней среды.

Данное изобретение предусматривает устройство, включающее изложницу для непрерывного разлива, предназначенную для выпуска металлических слитков с внешней периферией; канал для прохода металлического слитка, направленный вниз от формы/изложницы, предназначенный для того, чтобы обеспечить прохождение по нему металлического слитка; резервуар, примыкающий к каналу и предназначенный для содержания ванны расплава для нанесения покрытия расплавленного материала на внешнюю периферию слитка металла; питательный канал подачи, соединенный с резервуаром и предназначенный для подачи в резервуар твердых частиц; и первый вибратор, примыкающий к питательному каналу для обеспечения вибрирования питательного канала.

Данное изобретение предусматривает устройство, включающее изложницу для непрерывного разлива, предназначенную для выпуска металлических слитков с внешней периферией; канал для прохода металлического слитка, направленный вниз от формы/изложницы, предназначенный для того, чтобы обеспечить прохождение по нему металлического слитка; резервуар, примыкающий к каналу и предназначенный для содержания ванны расплава для нанесения покрытия расплавленного материала на внешнюю периферию слитка металла; питательный канал подачи для подвода твердых частиц, имеющий выходной конец, соединенный с резервуаром, и предназначенный для подачи в резервуар твердых частиц; и устройство для охлаждения, примыкающее к выходному концу питательного канала и служащее для охлаждения этого канала.

Данное изобретение предусматривает устройство, включающее изложницу для непрерывного разлива, предназначенную для выпуска металлических слитков с внешней периферией; канал для металлического слитка, направленный вниз от изложницы, предназначенный для того, чтобы обеспечить прохождение по нему металлического слитка; резервуар, примыкающий к каналу и предназначенный для содержания ванны расплава для нанесения покрытия расплавленного материала на внешнюю периферию слитка металла; питательный канал подачи для подвода твердых частиц, имеющий выходной конец, соединенный с резервуаром, и предназначенный для подачи в резервуар твердых частиц; множество подводящих каналов, соединенных с резервуаром и предназначенных для подачи твердых частиц в резервуар; и распределитель, соединенный с резервуаром и находящийся ниже контейнера по потоку, а также соединенный с подводящими каналами и находящийся выше них по потоку, предназначенный для распределения потока частиц из контейнера в подводящие каналы.

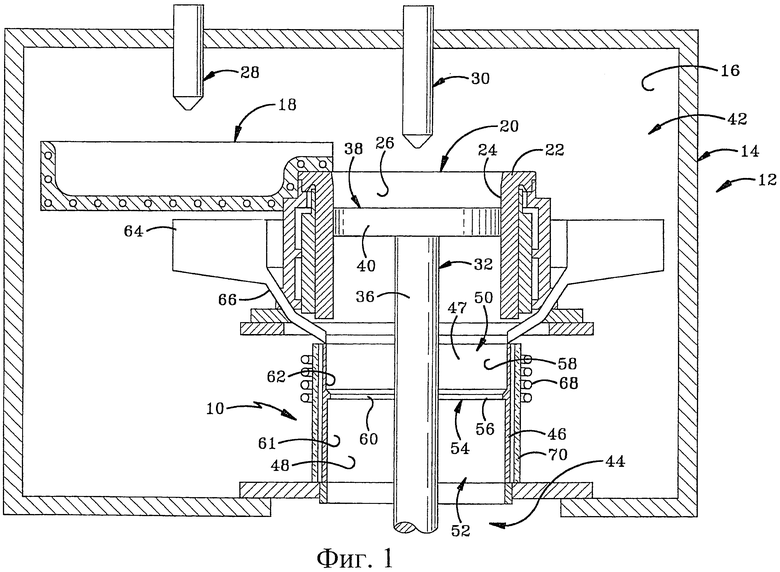

Фиг.1 - это разрез центральной части данного изобретения при его использовании с печью для непрерывного разлива.

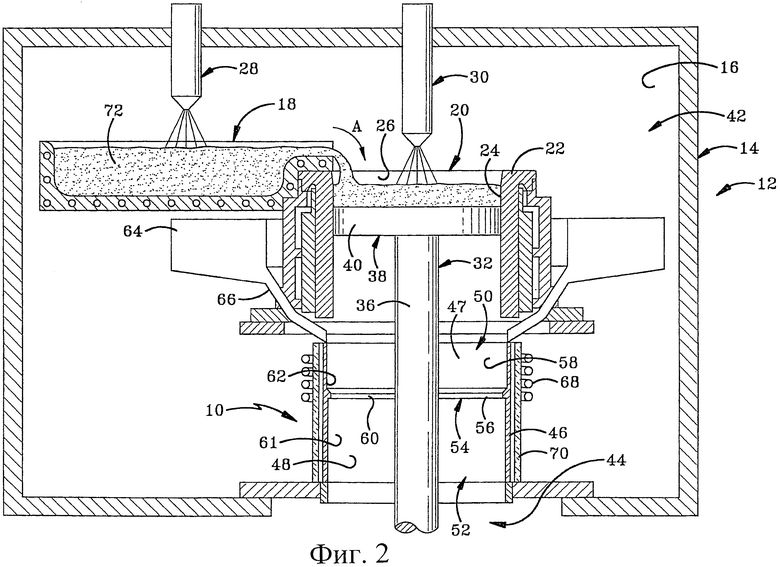

Фиг.2 похож на Фиг.1 и показывает начальную стадию формирования слитка из расплавленного металла, стекающего вниз с пода зоны плавки и рафинирования в изложницу и подогреваемого источником тепла, находящимся над подом и над изложницей.

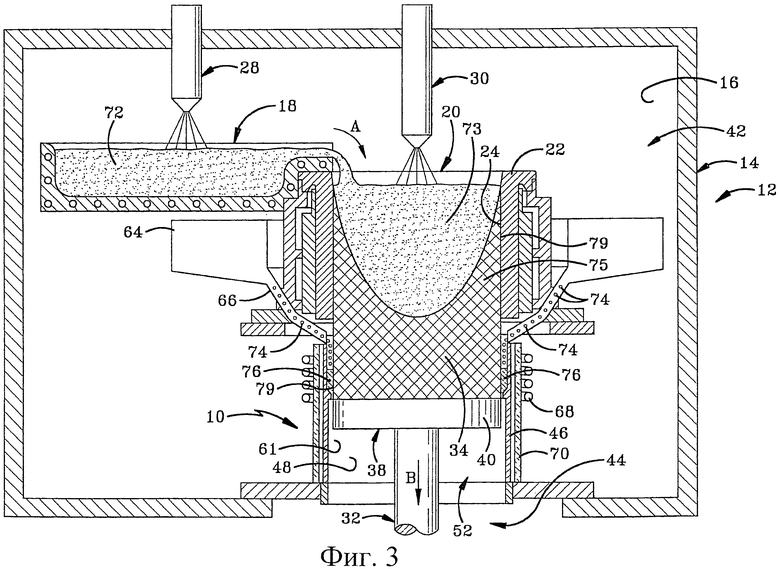

Фиг.3 похож на Фиг.2 и показывает следующую стадию формирования слитка, когда слиток опускается на подъемник и подается в зону герметизации.

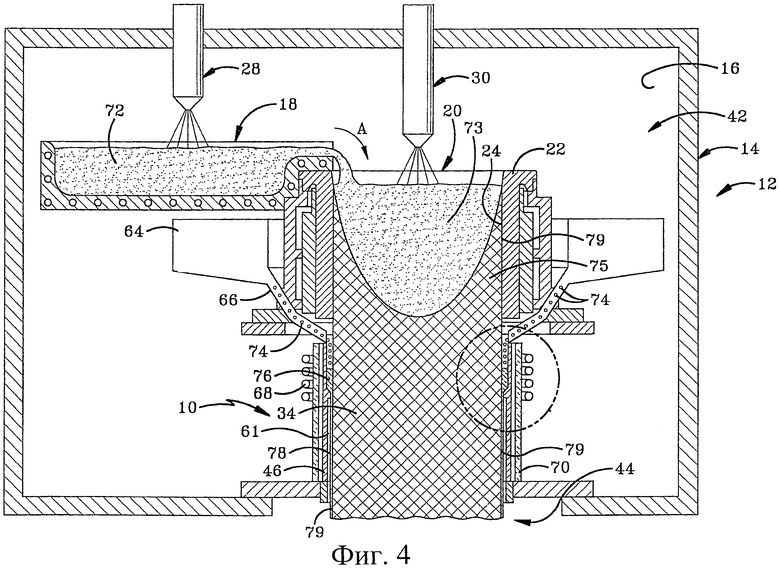

Фиг.4 похож на Фиг.3 и показывает последующую стадию формирования слитка и образование на нем стеклянного покрытия.

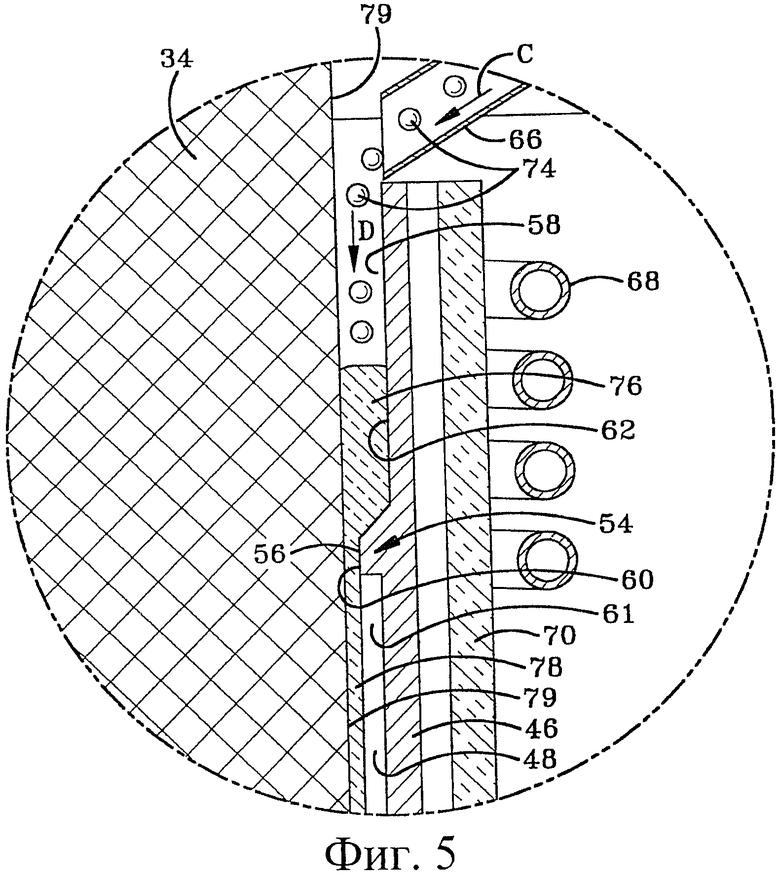

Фиг.5 - это увеличенный вид части Фиг.4, обведенной окружностью; на нем показано, как гранулы стекла поступают в резервуар со стеклом в жидком состоянии и как формируется стеклянное покрытие.

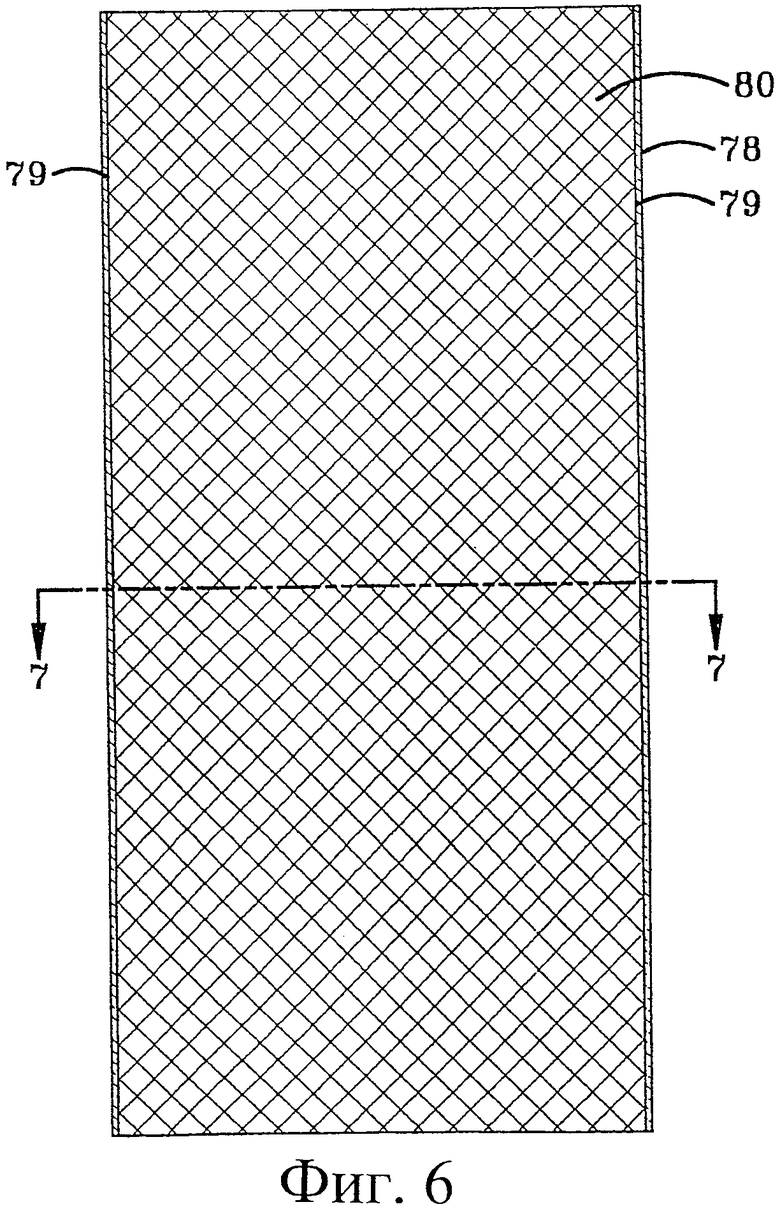

Фиг.6 - это разрез слитка после того, как он удален из плавильной камеры печи с указанием на его внешней поверхности стеклянного покрытия.

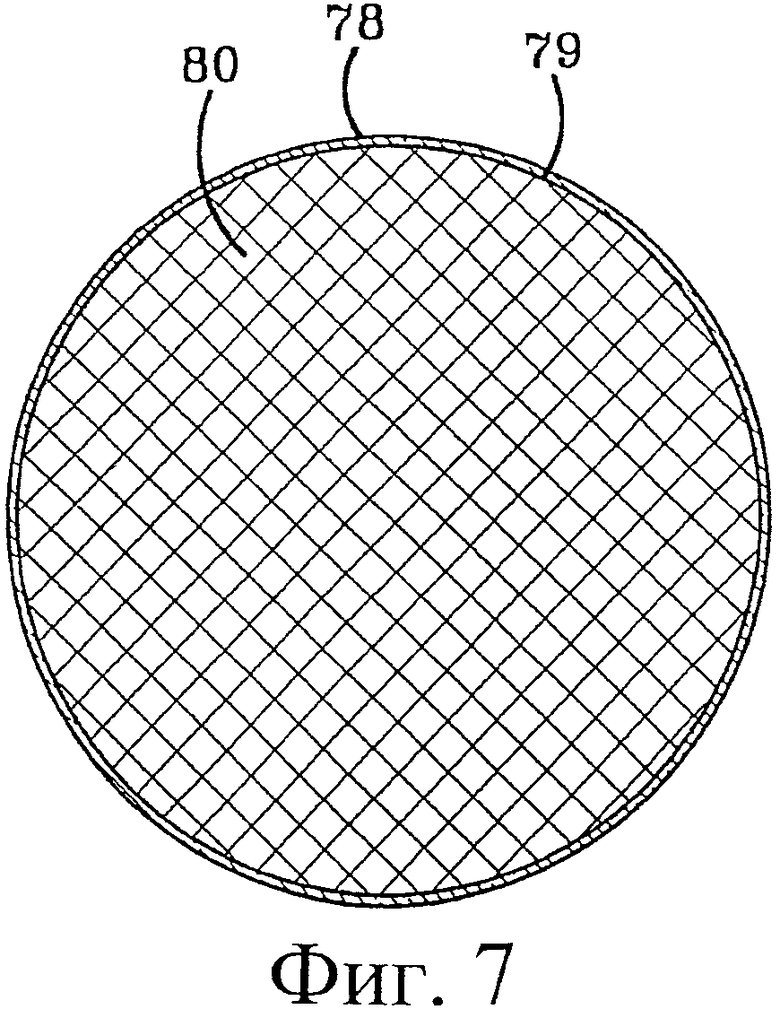

Фиг.7 - это разрез Фиг.6 по линии 7-7.

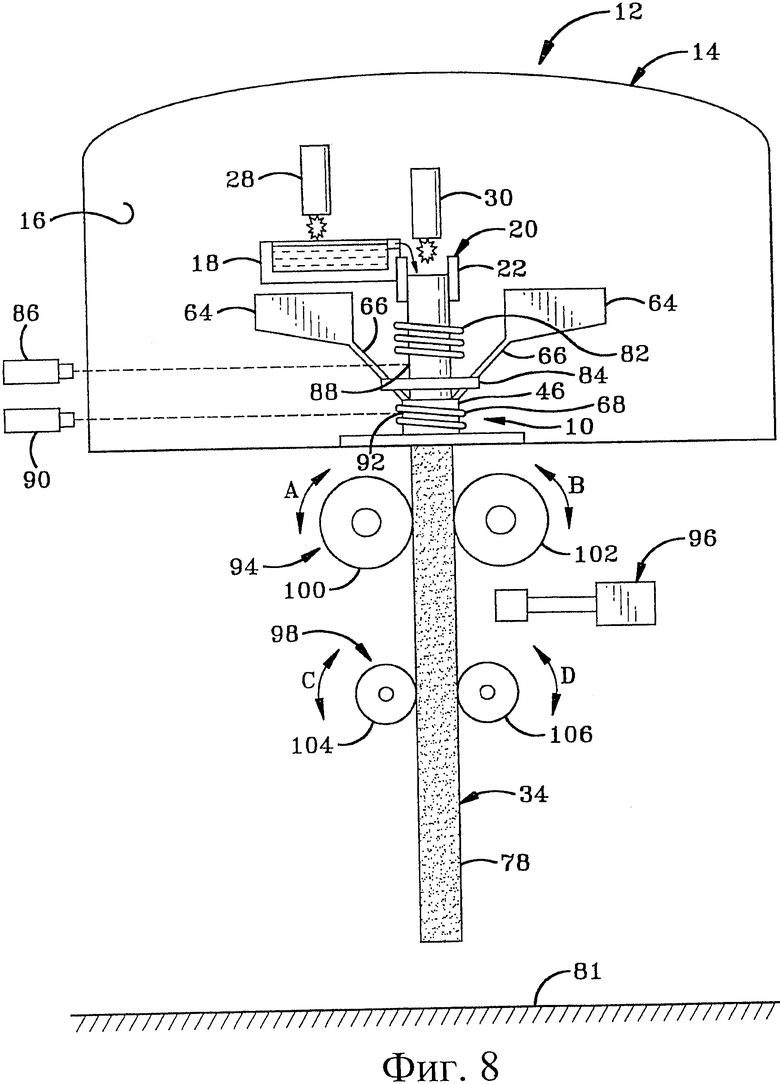

Фиг.8 это схематическая вертикальная проекция печи непрерывного разлива из данного изобретения с указанием механизма привода слитка, механизма резки слитка и механизма манипуляций со слитком, с показом слитка с только что произведенным покрытием, расположенным вниз и вовне от плавильной камеры и опирающимся на механизм привода слитка, механизм резки слитка и механизм манипуляций со слитком.

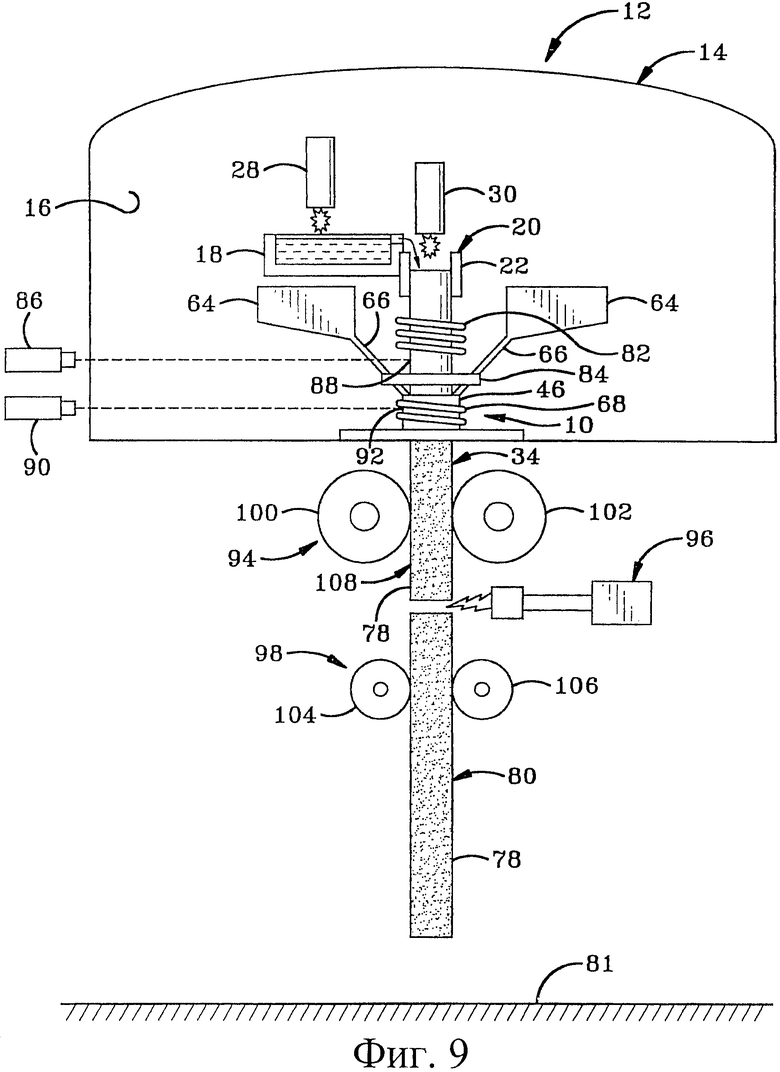

Фиг.9 похож на Фиг.8 и показывает сегмент покрытого слитка металла, который был отрезан режущим механизмом.

Фиг.10 похож на Фиг.9 и показывает, как отрезанный сегмент подается вниз для удобства его дальнейшей обработки.

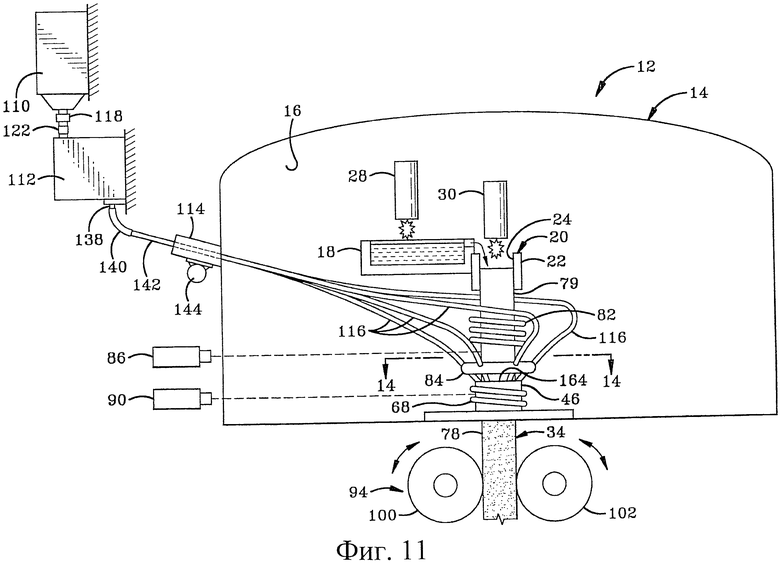

Фиг.11 - это увеличенная схематическая вертикальная проекция, схожая с Фиг.8-10, показывающая более подробно питающую систему изобретения.

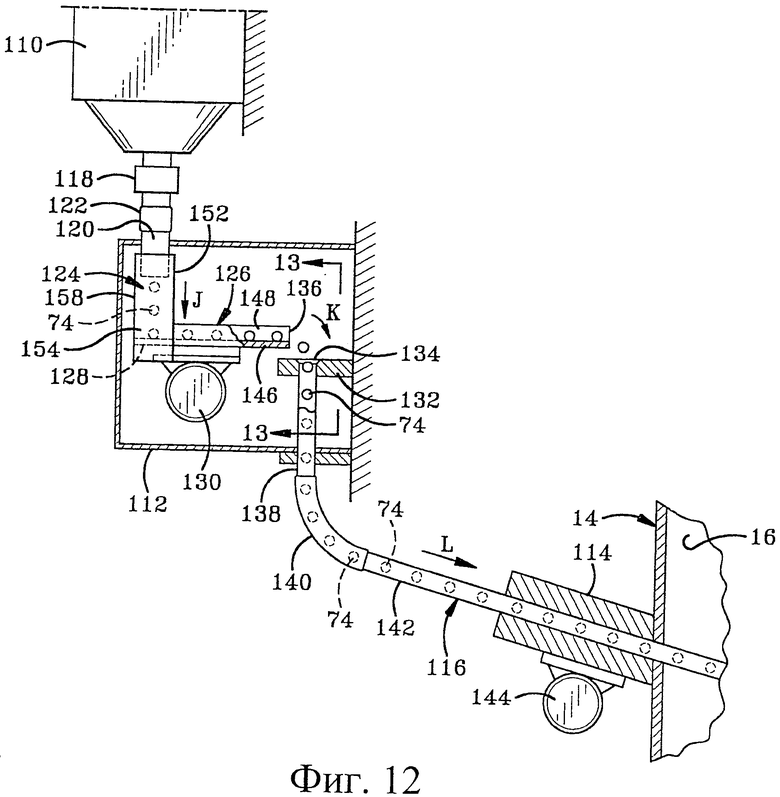

Фиг.12 - это увеличенная фрагментарная вертикальная боковая проекция бункера, питающей камеры, питающей трубы и вибраторы, с некоторыми деталями, показанными в разрезе.

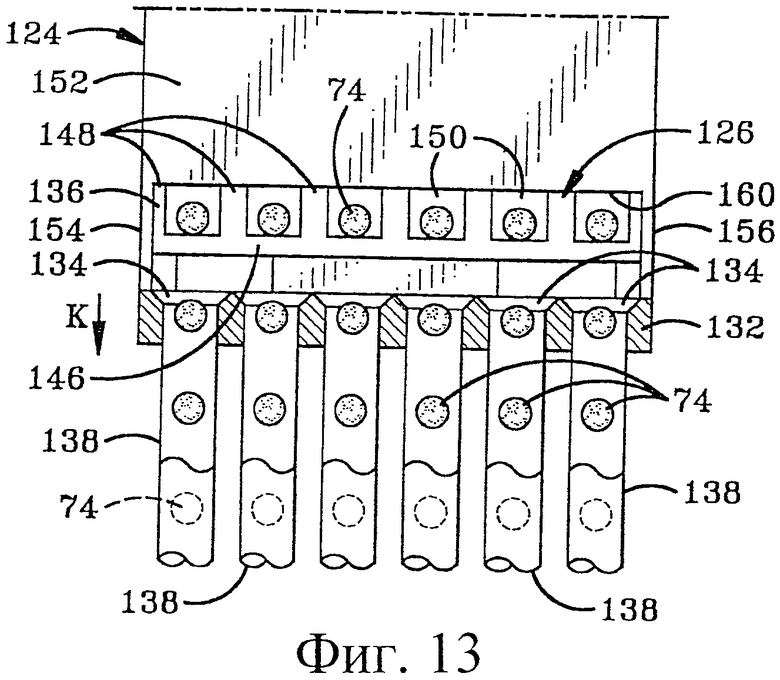

Фиг.13 - это разрез, сделанный по линии 13-13 Фиг.12.

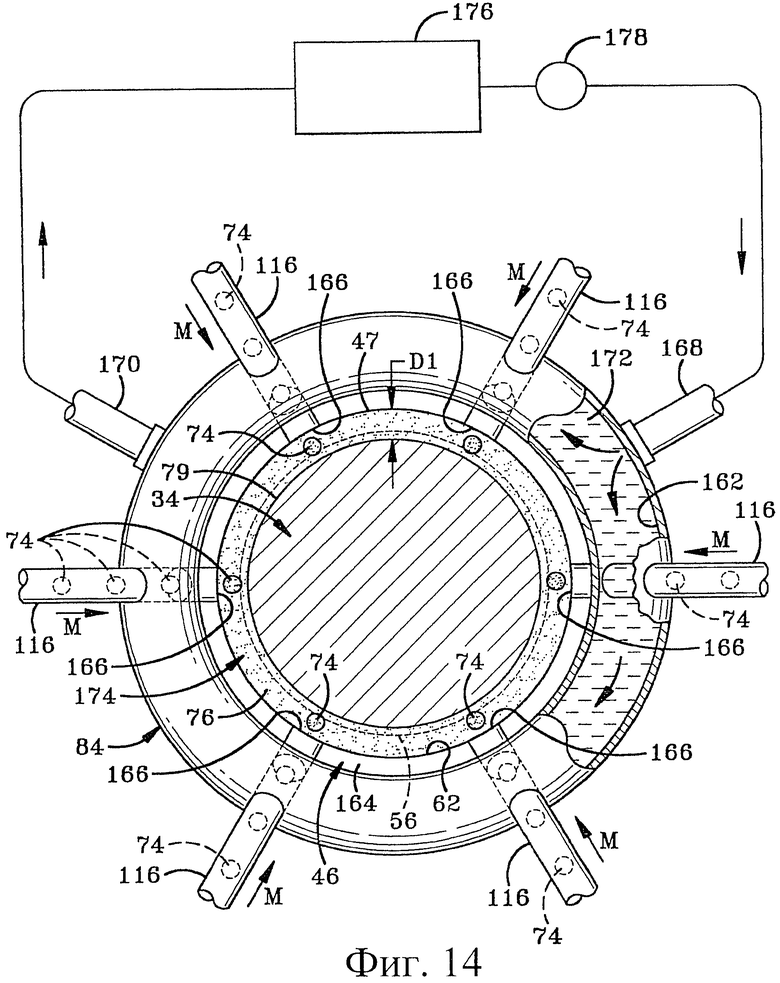

Фиг.14 - это разрез, сделанный по линии 4-14 Фиг.11.

Одинаковые номера на всех чертежах относятся к одинаковым деталям.

Герметизирующее устройство данного изобретения в целом показано под номером 10 на Фиг.1-5 при использовании его с печью 12 непрерывной разливки. Печь 12 включает в себя стенку камеры 14, которая охватывает плавильную камеру 16, в пределах которой находится герметизирующее устройство 10. Внутри плавильной камеры 16 печь 12 далее включает в себя под 18 зоны плавления и рафинирования, который связан по жидкому расплаву с изложницей 20, которая имеет толстые цилиндрические боковые стенки 22 и большую внутреннюю поверхность 24, определяющие внутреннюю полость литейной формы 26. Источники тепла 28 и 30 расположены соответственно над подом 18 зоны плавления и рафинирования и над изложницей 20 для нагревания и плавления металлов с высокой реакционной способностью, таких, как титан и тугоплавкие сплавы. В качестве источников тепла 28 и 30 предпочтительны плазменные горелки, хотя могут использоваться и другие приемлемые источники тепла, такие, как индукционные нагреватели и устройства контактного нагрева.

Печь 12 далее включает в себя подъемное устройство или отводящий плунжер 32, который опускает слиток металла 34 (Фиг.2-4). Может использоваться любое приемлемое отводящее устройство. Слиток металла 34 может быть в любой приемлемой форме, такой, как круглый брусок, прямоугольный сляб или им подобные формы. Плунжер 32 состоит из удлиненного штока 36 с опорой для изложницы 38 в форме толстой цилиндрической плиты, посаженной в верхней части штока 36. Опорная плита изложницы имеет большую цилиндрическую внешнюю поверхность, которая продолжает внутреннюю поверхностью 24 изложницы 20 в то время, как плунжер 32 движется в вертикальном направлении. Во время работы плавильная камера 42 содержит атмосферу 42, которая является инертной по отношению к металлам с высокой реакционной способностью таким, как титан и тугоплавкие сплавы, которые могут расплавляться в печи 12. Для формирования инертной атмосферы 42 могут применяться инертные газы, особенно, при использовании плазменных горелок, для чего часто используют гелий или аргон, чаще всего гелий. Вне стенок 14 камеры находится атмосфера 44, которая реагирует с металлами с высокой реакционной способностью, когда они находятся в нагретом состоянии.

Герметизирующее устройство 10 спроектировано так, чтобы предотвратить попадание в плавильную камеру атмосферы 44 во время непрерывной разливки металлов с высокой реакционной способностью, таких, как титан и тугоплавкие сплавы. Кроме того, герметизирующее устройство 10 спроектировано еще и так, чтобы защитить нагретый слиток металла 34 в тот момент, когда тот выходит в реакционную атмосферу 44. Герметизирующее устройство включает стенку канала или стенку проходного отверстия, которая имеет значительную цилиндрическую поверхность 47, определяющую проходное отверстие 48 внутри нее; эта поверхность имеет входное отверстие 50 и выходное отверстие 52. Стенка канала 46 включает кольцеобразный фланец 54, который имеет внутреннюю поверхность или контур 56.

Внутренняя поверхность 47 стенки канала 46, прилегающая к входному отверстию 50 определяет увеличенное или более широкое сечение 58 канала 48, в то время, как фланец 54 образует суженное сечение 60 канала 48. Ниже кольцеобразного фланца внутренняя поверхность 47 стенки канала 46 определяет увеличенное выходное сечение 61 канала 48.

Как будет объяснено ниже, резервуар 62 расплавленного материала, такого, как жидкое стекло, формируется во время работы печи 12 в увеличенном сечении 58 канала 48. Источник 64 гранулированного стекла или другого подходящего материала типа расплава соли или шлака находится в связи с питающим механизмом 66, который в свою очередь связан с резервуаром 62. Герметизирующее устройство 10 может включать в себя источник тепла 68, которым может быть индукционная катушка, нагреватель сопротивлением или другой источник тепла. Кроме того, изоляционный материал 70 может быть размещен вокруг герметизирующего устройства 10, чтобы способствовать поддержанию температуры герметизации.

Теперь описываем работу печи 12 и герметизирующего устройства 10 применительно к Фиг.2-5. Фиг.2 показывает источник тепла 28 во время его работы по расплавлению металла с высокой реакционной способностью 72 на поде плавления или рафинирования 18. Расплавленный металл 72 стекает, как показано стрелкой А, в полость 26 изложницы 20 и первоначально поддерживается в расплавленном состоянии источником тепла 30.

Фиг.3 показывает, как плунжер 32 отодвигается вниз по стрелке В, а тем временем дополнительный расплавленный металл 72 стекает с пода 18 в изложницу 20. Верхняя часть 73 металла поддерживается в расплавленном состоянии источником тепла, в то время, как нижняя часть 75 металла 72 начинает охлаждаться и формировать начальные порции слитка 34. Охлаждаемые водой стенки 22 изложницы 20 способствуют затвердеванию металл 72 и формированию начальных порций слитка 34 по мере того, как плунжер 32 опускается вниз. Примерно в то время, когда слиток 34 входит в суженное сечение 60 (Фиг.2) канала 48, из источника 64 в резервуар 62 посредством механизма 66 начинает поступать гранулированное стекло. Хотя слиток 34 уже достаточно охлажден для частичного затвердевания, обычно он достаточно горяч, чтобы расплавить стекло 74 и образовать жидкую стеклянную массу 76 в резервуаре 62, который ограничен внешней поверхностью 79 слитка 34 и внутренней поверхностью стенки канала 46. При необходимости может быть включен источник тепла 68, обеспечивающий поток дополнительного тепла через стенку канала 46 для способствования расплавлению гранулированного стекла 74, чтобы обеспечить достаточное количество расплавленного стекла 76 и/или чтобы поддерживать стекло в расплавленном состоянии. Стекло в жидкой форме 76 заполняет пространство внутри резервуара 62 и суженной части 62, образуя тем самым барьер для проникновения внешней реакционной атмосферы 44 внутрь плавильной камеры 16 и для реакции с металлом 72 с высокой реакционной способностью. Кольцеобразный фланец 54 ограничивает нижнюю часть резервуара 62 и сокращает расстояние или зазор между внешней поверхностью 79 слитка 34 и внутренней поверхностью 47 стенки канала 46. Уменьшение сечения канала 48 за счет фланца 54 обеспечивает накопление расплавленного стекла 76 внутри резервуара 62 (Фиг.2). Накопленный запас расплавленного стекла 76 в резервуаре 62 распространяется вокруг металлического слитка 34, контактируя с его внешней поверхностью 79, и формирует кольцеобразную ванну в канале 48, имеющую в основном цилиндрическую форму. Таким образом, накопленный запас расплавленного стекла 76 формирует жидкий герметик. После образования этого жидкого герметика донную дверь (не показана), разделяющую инертную атмосферу 42 от активной атмосферы 44 можно открывать, что обеспечит вывод слитка 34 из камеры 16.

По мере того, как слиток 34 продолжает двигаться вниз, как это показано на Фиг.4-5, расплавленное стекло покрывает внешнюю поверхность 79 слитка 34 во время его движения через резервуар 62 и суженное сечение 60 канала 48. Суженное сечение 60 уменьшает толщину или утончает слой расплавленного стекла 76, соприкасающийся с внешней поверхностью 79 слитка 34 и контролирует толщину слоя стекла, который выходит из канала 48 вместе со слитком 34. Расплавленное стекло 76 затем значительно охлаждается и затвердевает, образуя твердое стеклянное покрытие 78 на внешней поверхности 79 слитка 34. Стеклянное покрытие 78 в жидком и твердом состоянии обеспечивает защитный барьер, предотвращающий реакцию металла с высокой реакционной способностью 72, образующего слиток 34, с агрессивной атмосферой 44 в то время, когда слиток 34 еще нагрет до температуры, достаточной для осуществления такой реакции.

На Фиг.5 показано более отчетливо, как гранулированное стекло 74 проходит через питающий механизм 60 по стрелке С и попадает в расширенную секцию 58 канала 48, а затем в резервуар 62, где происходит плавление гранулированного стекла 74 и образование расплавленного стекла 76. На Фиг.5 также показано формирование покрытия из расплавленного стекла в суженном сечении 60 канала 48 по мере того, как слиток 34 движется вниз. На Фиг.5 также показан открытый зазор между стеклянным покрытием 78 и стенкой канала 46 в пределах расширенного выходного сечения 61 канала 48 в то время, когда слиток 34 с покрытием 78 движется через сечение 61.

Когда слиток 34 выйдет из печи 12 на достаточное расстояние, часть слитка 34 может быть отрезана, чтобы сформировать брусок 80 любой требуемой длины, как это показано на Фиг.6.

Как видно на Фиг.6 и 7, твердое стеклянное покрытие 78 простирается вдоль всей поверхности бруска 78.

Таким образом, герметизирующее устройство 10 обеспечивает механизм, предотвращающий попадание агрессивной атмосферы 44 в плавильную камеру 16, а также защищает слиток 34 в форме бруска, полосы, сляба или им подобных форм от агрессивной атмосферы 44 в то время, как слиток 34 еще имеет такую температуру, при которой он способен к реакции с атмосферой 44. Как было указано выше, внутренняя поверхность формы/изложницы 20 является главным образом цилиндрической для того, чтобы обеспечить выход главным образом цилиндрического слитка 34. Внутренняя поверхность 47 стенки канала 46 также главным образом цилиндрическая для того, чтобы обеспечить достаточное пространство для резервуара 62 и зазора между слитком 34 и внутренней поверхностью 56 фланца 54, чтобы обеспечить герметизацию, а также создать условия для покрытия нужной толщины на слитке 34 по мере его опускания вниз. В то же время, расплавленное стекло 76 способно герметизировать широкий диапазон других поперечных сечений, кроме цилиндрических. Поперечные сечения внутренней поверхности изложницы и внутренняя поверхность слитка предпочтительно должны быть в целом одинаковыми, как и поперечные сечения внутренней поверхности стенки канала, особенно внутренней поверхности кольцевого фланца, образующего выступ, направленный внутрь, для того, чтобы зазор между слитком и фланцем был достаточно небольшим в целях образования запаса расплавленного стекла в резервуаре, но и достаточно большим для образования достаточно толстого слоя стекла, способного предотвратить реакцию между горячим слитком и агрессивной атмосферой вне печи. Для формирования металлического слитка размеров, соответствующих условиям прохождения через канал, поперечное сечение внутренней поверхности формы/изложницы меньше поперечного сечения стенок канала.

Дополнительные изменения могут быть произведены в устройстве для герметизации 10 и печи 12, но они остаются в пределах данного изобретения. Например, печь 12 может содержать не только плавильную камеру, чтобы материал 72 плавился в одной камере и затем переводился в отдельную камеру, в которой расположена форма-изложница непрерывной разливки и из которой имеется выход к внешней атмосфере. Кроме того, канал 48 может быть укорочен для полного или существенного устранения увеличенного сечения его выхода 61. Также резервуар для расплавленного стекла или другого материала может быть образован снаружи от канала 48 и быть связан с ним по жидкости, при этом обеспечивается протекание расплавленного материала в канал, похожий на канал 48, чтобы создать условия для герметизации и предотвращения попадания внешней атмосферы внутрь печи, и чтобы обеспечить покрытие внешней поверхности слитка металла по мере того, как он проходит через этот канал. В таком случае питающий механизм должен быть связан с этим альтернативным резервуаром для того, чтобы дать возможность твердому материалу поступать в этот резервуар и там плавиться. Таким образом, альтернативный резервуар может быть предусмотрен в качестве пространства для плавки твердого материала. Однако резервуар 62 герметизирующего устройства 10 проще по своей конструкции и облегчает плавление материала, пользуясь теплом от слитка метала, когда тот проходит через канал.

Герметизирующее устройство данного изобретения обеспечивает повышенную производительность, поскольку длина слитка может быть установлена при его отрезании вне печи, в то время, как процесс разлива продолжается без прерывания. Кроме того, полезный выход улучшается, поскольку часть каждого слитка, которая открывается наружу при резке, не содержит усадочных пор или усадочных раковин, а в нижней части слитка отсутствует «ласточкин хвост». Далее, поскольку в печи отсутствует выводная камера, длина слитка не ограничивается размерами такой камеры, и слиток, таким образом, может теоретически иметь любую длину, которая возможна для производства. Далее, при использовании надлежащего типа стекла стеклянное покрытие может служить смазочным материалом при последующей экструзии слитка. Также стеклянное покрытие слитка может создавать барьер при последующем нагреве слитка перед его ковкой, что предотвратит реакцию его материала с кислородом или атмосферой.

Несмотря на то, что предпочтительная реализация устройства для герметизации по данному изобретению была описана при использовании гранулированного стекла в качестве материала для герметизирующего покрытия, могут использоваться и другие материалы, обеспечивающие герметизацию и стеклоподобное покрытие, такие, например, как расплавы солей или шлаков.

Предлагаемые технология и аппаратурное оформление будут особенно полезны для металлов с особо высокой реакционной способностью, таких, как титан, который очень активно реагирует с атмосферой вне плавильной камеры, когда такие металлы находятся в расплавленном состоянии. Однако данная технология может подойти и для любого класса металлов, например для тугоплавких сплавов, там, где требуется барьер, отсекающий воздействие внешней атмосферы на расплавленный металл. Ссылаясь на Фиг.8, далее описана печь разливки 12. Печь 12 показана в приподнятом положении над полом 81 цеха, где она может быть расположена. В пределах внутреннего пространства камеры 16 печь 12 содержит дополнительный источник тепла в форме индукционной катушки 82, которая располагается под формой/изложницей 20 и над стенкой канала 46. Индукционная катушка 82 охватывает канал, по которому проходит слиток металла 34 во время его движения к каналу в пределах стенок канала 46. Таким образом, во время работы индукционная катушка 82 охватывает слиток металла 34 и расположена в непосредственной близости от внешней поверхности слитка, контролируя таким образом нагрев слитка металла 34 до необходимой температуры перед его входом в канал, в котором расположена ванна расплава.

Также во внутреннем пространстве камеры 16 находится охлаждающее устройство в виде трубы 84, охлаждаемой водой, которая используется для охлаждения канала 66 питающего механизма или распределителя гранулированного материала для того, чтобы предотвратить расплавление гранулированного материала внутри канала 66. Труба 84 - это, по сути, круглое кольцо, которое расположено вовне от слитка металла 34 и соприкасается с каналом 66 для обеспечения теплопередачи между трубой 84 и каналом 66 с целью обеспечить описанное выше охлаждение.

Печь 12 далее включает в себя датчик температуры в виде оптического пирометра 86 для определения температуры внешней поверхности слитка металла 34 в точке измерения температуры 88, расположенной вблизи индукционной катушки 82 и выше стенки канала 46. Печь 12 далее включает в себя второй датчик температуры в виде оптического пирометра 90 для определения температуры в другой точке измерения температуры 92 самой стенки канала 46, причем пирометр 90 может оценивать температуру ванны расплава внутри резервуара 62.

Снаружи и ниже стенки днища камеры 14 печи 12 расположена система привода слитка или подъемник 94, отрезной механизм 96 и механизм удаления слитка 98. Подъемник 94 предназначен для опускания, подъема или остановки движения слитка металла 34 по мере потребности. Подъемник 94 включает первый и второй рольганги 100 и 102, которые расположены сбоку друг от друга и вращаются в противоположных направлениях, как это показано стрелками А и В, для обеспечения различного перемещения слитка металла 34. Рольганги 100 и 102 разнесены друг от друга примерно на расстояние диаметра слитка металла с покрытием и во время работы соприкасаются с покрытием 78. Отрезной механизм 96 расположен ниже рольгангов 100 и 102 и предназначен для отрезания слитка металла 34 с покрытием 78. Отрезной механизм 96 обычно представляет собой газовый резак, хотя может применяться и другой режущий механизм. Механизм удаления 98 включает в себя первый и второй отводящий рольганги 104 и 106, которые расположены сбоку друг от друга таким же образом, как и рольганги 100 и 102 и также захватывают покрытие 78 слитка металла с покрытием по мере того, как он передвигается между ними. Рольганги 104 и 106 вращаются в противоположных направлениях, как это показано стрелками С и D.

Дополнительные аспекты работы печи 12 описываются со ссылкой на Фиг.8-10. На Фиг.8 расплавленный металл сливается в изложницу 20, как это было описано ранее, и образует слиток металла 34. Слиток 34 затем движется вниз вдоль канала из изложницы 20 через внутреннее пространство, определяемое индукционной катушкой 82, и поступает в канал, ограниченный стенками канала 46. Индукционные катушки 82 и 68, а также пирометры 86 и 90 являются частью системы управления, которая обеспечивает оптимальные условия для создания ванны расплава внутри резервуара 62 с целью обеспечения жидкого герметизирующего и покрывающего материала, который далее образует защитный барьер 78 на слитке металла 34. Более конкретно, пирометр 86 определяет температуру в точке 88 на внешней периферии слитка металла 34, в то время, как пирометр 90 определяет температуру стенки канала 46 в точке 92 с целью определить температуру ванны расплава внутри резервуара 62. Эта информация используется для контроля мощности, подводимой к индукционным катушкам 62 и 68, чтобы обеспечить указанные выше оптимальные условия. Таким образом, если температура в точке 88 слишком низкая, включается индукционная катушка 82, чтобы поднять температуру в точке 88 до нужного диапазона. Точно так же, если температура в точке 88 слишком высокая, то мощность на индукционной катушке 82 снижается или катушка отключается.

Предпочтительно, чтобы температура в точке 88 поддерживалась в заданном диапазоне. Таким же образом пирометр 90 участвует в регулировании температуры в точке 92, определяя, находится ли ванна расплава при желательной температуре. В зависимости от температуры расплава в точке 92 мощность на индукционной катушке 68 увеличивается, снижается или катушка отключается совсем для поддержания температуры ванны расплава внутри заданного диапазона. По мере того, как температура слитка металла 34 и ванны расплава контролируется, охлаждаемая водой труба 84 функционирует, чтобы обеспечить охлаждение канала 66 и дать возможность гранулированному материалу из источника 64 достичь канала в пределах его стенок 46 в твердом состоянии, чтобы избежать забивания канала 66 при преждевременном расплавлении в нем.

Рассматривая далее Фиг.8, увидим, что слиток металла двигается через устройство герметизации 10 с целью покрытия слитка металла 34 и получения покрытого слитка, который движется далее вниз во внешнюю среду и на рольганги 100 и 102, которые захватывают и опускают покрытый слиток металла вниз при управляемом спуске. Покрытый слиток металла продолжает движение вниз и захватывается рольгангами 104 и 106.

На Фиг.9 видно, как затем отрезной механизм 96 отрезает покрытый слиток металла и образуется отрезанный кусок в форме покрытого бруска 80. Таким образом, к моменту времени, когда покрытый слиток металла достигнет уровня отрезного механизма 96, он охлаждается до температуры, при которой его металл уже не обладает прежней реакционной способностью с внешней атмосферой. На Фиг.9 показан брусок 80 в положении для резки, в котором брусок 80 был отделен от материнского сегмента 108 слитка металла 34. Рольганги 104 и 106 затем вращаются как одно целое от момента захвата или положения резки, показанного на Фиг.9, далее вниз до пола 81, как показано стрелкой Е на Фиг.10, и далее к заглубленной позиции разгрузки или снятия, на которой брусок 80 занимает, в основном, горизонтальное положение. Рольганги 104 и 106 вращаются затем, как показано стрелками F и G, перемещая брусок 80 (стрелка Н) и удаляя его из печи 12 таким образом, чтобы рольганги 104 и 106 могли вернуться в положение, указанное на Фиг.9 и получить следующий сегмент бруска. Механизм удаления 98 в свою очередь движется из положения приема бруска, показанного на Фиг.9, в положение разгрузки, показанное на Фиг.10, и возвращается назад к положению приема бруска, показанному на Фиг.9, таким образом, чтобы производство слитка металла 34 и нанесение на него покрытия в ванне расплава могло продолжаться в непрерывном режиме.

Теперь, опираясь на Фиг.11-14, следует более подробное описание механизма питания, который подает твердый гранулированный материал данного изобретения. На Фиг.11 видно, что механизм питания включает в себя бункер 110, камеру питания 112, монтажный блок 114, который монтируется на стенку камеры 14, обычно посредством сварки, и множества питающих трубочек 116, каждая из которых подсоединена к холодильному устройству 84 и проходит через него. Четыре таких питательных трубочки показаны на Фиг.11, а шесть на Фиг.14. На практике число питательных трубочек обычно находится между четырьмя и восемью. Эти различные элементы механизма питания образуют питающий канал, через который гранулы и твердый материал покрытия подаются в резервуар 62. Бункер 110, питающая камера 112 и питающие трубочки 116 загерметизированы совместно с камерой 14 таким образом, что атмосфера в каждом из этих элементов системы одна и та же. Обычно эта атмосфера включает аргон ли гелий и может находиться под вакуумом, таким, который применяется при использовании плазменных горелок.

На Фиг.12 мы видим, что бункер 110 имеет выходной штуцер, который обычно контролируется клапаном 118. Выходной штуцер бункера 110 соединен с трубой, смонтированной наверху стенки камеры 112 и образующей вход 120 в указанную камеру. Соединение между бункером 110 и входным штуцером 120 предпочтительно должно осуществляться через кольцевую муфту, которая может изготавливаться из эластомера для обеспечения герметичности между бункером 110 и камерой 112 и возможности подвижности бункера 110 при его замене на другой бункер для ускорения процесса переключения при повторном заполнении бункера 110. Входной штуцер 120 подает материал в контейнер или корпус 124, расположенный внутри камеры 112, которая оснащена вибрационным тарельчатым питателем 126 и продолжается вверх от его входной стороны 128. Вибратор с переменной скоростью установлен на нижней части тарелки 126 и обеспечивает вибрацию тарелки. Подающий блок 132 расположен внутри камеры 112 и имеет множество питающих отверстий 134 с конической фаской ниже выходной стороны 136 тарелки 126. Каждая питательная трубочка 116 имеет первый трубный сегмент 138, подсоединенный к отверстиям 134 питающего блока 132. Каждый первый трубный сегмент 138 соединен с нижней стенкой камеры 112 и проходит сквозь нее. Далее каждая питательная трубочка 116 состоит из второго, гибкого трубного сегмента 140, соединенного с выходным концом первого сегмента 138, и третьего трубного сегмента 142, который соединен с выходным концом гибкого трубного сегмента 140. Гибкие сегменты 140 частично компенсируют несоосность между соответственно первым и третьим сегментами 138 и 142. Каждый трубный сегмент 142 идет непрерывно от второго трубного сегмента 140 к выходному концу над конечной стенкой 46 (Фиг.11). Далее, блок 114 имеет множество каналов, образованных внутри него, через которые проходят трубные сегменты 142. Снизу блока 114 установлен второй вибратор 144, который обеспечивает вибрацию этого блока и трубных сегментов 142.

Переходим к Фиг.13, на которой более детально показаны корпус 124 и тарельчатый питатель 126. Тарелка 126 состоит из в основном горизонтальной нижней пластины 146 и семи стенок 148, образующих между собой шесть каналов 150, каждый из которых простирается от входной стороны 128 до выходной стороны 136. Хотя размеры этих каналов 150 могут быть различными, в примере реализации изобретения они были равными примерно половине дюйма по ширине и половине дюйма по высоте. Корпус 124 включает в себя переднюю стенку 152, две боковых стенки 154 и 156, соединенные с передней, и заднюю стенку 158 (Фиг.12), соединенную с каждой из стенок 154 и 156. Боковые стенки 154 и 156, а также задняя стенка 158 простираются вниз примерно до нижней стенки 146 тарелки 126. Однако на передней стенке 152 имеется нижняя кромка 160, которая посажена на верхней части стенки канала 148 и образует выходные отверстия, каждое из которых ограничено нижней кромкой 160, нижней стенкой 146 и парой смежных стенок канала 148.

На Фиг.14 показано в деталях кольцо охлаждения 84. Кольцо 84 имеет круговую конфигурацию и выполнено из трубной конструкции, которая создает кольцевой канал 162. Кольцо 84 охватывает путь слитка металла, через который слиток 34 проходит во время процесса разлива. Кольцо 84 находится достаточно близко к слитку 34 и верхней части 164 стенки 46 для обеспечения охлаждения питающих трубочек 116, примыкающих соответственно к их выходным концам 166. В кольце 64 имеются входной и выходной штуцеры 168 и 170, что дает возможность для циркуляции воды 172 через кольцо 84. Входной штуцер 168 связан с источником 176 воды и насосом 178, который качает воду через кольцо 84 в направлении, показанном соответствующими стрелками на Фиг.14. На боковых стенках кольца 84 имеется множество отверстий, через которые проходят питающие трубочки 116 малого диаметра, что позволяет воде 172 непосредственно касаться питающих трубочек 116 рядом с их выходными концами 166. Каждая питающая трубочка 116 в районе ее конца 166 расположена поблизости от или соприкасается с верхней частью 164 стенки 46. Каждый выходной конец 166 и внутренняя поверхность 47 стенки штуцера 46 находится на определенном расстоянии D1 от внешней поверхности 79 слитка металла 34, как это показано на Фиг.14. Расстояние D1 обычно находится в пределах от 1/2 до 3/4 дюйма и желательно не должно превышать одного дюйма.

Печь 12 оснащена каналом для прохода слитка металла, который расположен книзу от днища формы/изложницы 20 и идет через проход стенок резервуара 46. Этот канал имеет в горизонтальном сечении такую же форму что и внешняя поверхность слитка 34, который в свою очередь идентичен форме сечения внутренней поверхности 24 изложницы 20. Таким образом, расстояние D1 также представляет собой расстояние от канала прохода металлического слитка до внутренней поверхности 47 стенки 46 и расстояние между указанным проходом и выходными концами 166 питающих трубочек 116.

Гранулированный материал покрытия показан в виде в основном сферических частиц 74, которые подаются по питающему каналу из бункера 110 в резервуар 62. Было обнаружено, что известково-натриевое стекло хорошо служит в качестве материала покрытия, частично вследствие наличия такого стекла практически в сферической форме. Из-за относительно длинного пути, который следует преодолеть частицам 74, при необходимости контроля расхода их потока вниз к резервуару 62, использование сферических частиц 74 оказалось наиболее подходящим для процесса подачи через трубочки 116, который расположены под углом, необходимым для поддержания их контролируемого расхода. Сегменты 142 питающих трубочек 116 расположены под примерно постоянным углом, несмотря на то, как они схематически изображены на Фиг.11. Частицы 74 имеют собственный размер где-то в районе от 5 до 50 меш (отверстий на дюйм сита), но обычно находятся в пределах меньшего диапазона, например от 8 до 42 меш, от 10 до 36 меш, от 12 до 36 меш, от 14 до 24 меш и наиболее предпочтительно от 16 до 18 меш.

Далее работа системы питания описывается со ссылкой на Фиг.11-14. Первоначально в бункер 110 загружается значительное количество частиц 74 и клапан 118 позиционируется в положение, позволяющее их подачу через входной штуцер 120 в корпус 124 в камере 112, как показано стрелкой J, таким образом, чтобы корпус 124 был частично заполнен частицами 74. Затем включается вибратор 130 на необходимой скорости вибрации тарелки 126 и частиц 74, чтобы способствовать движению частиц по каналам 150 к выходному концу 136, где частицы 74 падают с тарелки 126 и попадают в сегменты 138 через отверстия 134, как это показано стрелками K на рисунках 12 и 13. Частицы 74 продолжают свое движение по трубным сегментам 140 в трубные сегменты 142, как показано стрелкой L, к блоку 114. Включается вибратор 144, который обеспечивает вибрацию блока 114, трубных сегментов 142 и проходящих по ним частиц 74, способствуя их движению к резервуару 62. Сферическая форма частиц 74 позволяет им скатываться по трубочкам 116 и вдоль различных других поверхностей канала питания, что существенно облегчает их перемещение.

Частицы 74 завершают свой путь вдоль канала питания, когда они достигают концевых отверстий 166 и выходных концов трубочек 116, как это показано на Фиг.14. Частицы 74 во время прохода через сегменты 142 в пределах камеры плавления подверглись предварительному подогреву, который облегчается за счет их небольшого размера. Однако частицы 74 остаются в твердом состоянии до тех пор, пока они не достигнут концевых отверстий 166, чтобы обеспечить их свободный проход без забивания расплавленным материалом покрытия. Для обеспечения того, чтобы частицы 74 не расплавились внутри трубочек 116 рядом с выходными отверстиями 166, и для обеспечения целостности трубочек 116 в этой зоне, подключается насос 178 (Фиг.14), который подает воду от источника 176 через кольцо 84, входной и выходной штуцеры 168 и 170, таким образом, что вода 172 непосредственно касается внешних поверхностей питающих трубочек 116 там, где они проходят через канал 162 кольца 84. Таким образом, частицы 74 находятся в твердом состоянии на расстоянии от внешней поверхности 79 слитка металла 34, которое даже меньше, чем расстояние D1. Однако частицы 74 быстро плавятся благодаря теплу, излучаемому от только что сформированного слитка 34, а добавочное тепло, если оно потребуется, поступает от катушки 68. Таким образом, частицы 74 плавятся в точке плавления 174, ограниченной внешней поверхностью 79 слитка 34 и внутренней поверхностью стенки прохода 46, то есть на расстоянии D1 от внешней периферии 79 слитка металла 34.

Таким образом, печь 12 представляет собой простое средство для непрерывного разлива и защиты слитков металла, имеющих в горячем состоянии высокую реакционную способность с внешней атмосферой. При этом производительность существенно увеличивается, а качество конечного продукта также существенно повышается.

В описании, изложенном выше, некоторые термины были использованы для краткости, ясности и лучшего понимания. Нет необходимости выводить из них ненужные ограничения за пределами требований об известном уровне техники, поскольку такие термины используются в описательных целях и предназначаются для расширительного толкования.

Кроме того, описание и иллюстрации изобретения являются лишь примером, и изобретение не ограничивается точными деталями, показанными или описанными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИИ СЛИТКА ПРИ ЗАПУСКЕ | 2009 |

|

RU2527535C2 |

| НЕПРЕРЫВНАЯ РАЗЛИВКА РЕАКЦИОННО-СПОСОБНЫХ МЕТАЛЛОВ ПРИ ИСПОЛЬЗОВАНИИ ПОКРЫТИЯ ИЗ СТЕКЛА | 2005 |

|

RU2420368C2 |

| НЕПРЕРЫВНАЯ РАЗЛИВКА РЕАКЦИОННОСПОСОБНЫХ МЕТАЛЛОВ ПРИ ИСПОЛЬЗОВАНИИ ПОКРЫТИЯ ИЗ СТЕКЛА | 2007 |

|

RU2459684C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СЛИТКОВ (РЕЗКА В ПЕЧИ) | 2014 |

|

RU2583219C2 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| Способ получения многослойных слитков методом электрошлакового переплава | 2021 |

|

RU2761192C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ДЛИННЫХ ЗАГОТОВОК | 2014 |

|

RU2583218C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА С ПЕРЕМЕННЫМ ХИМИЧЕСКИМ СОСТАВОМ С ИСПОЛЬЗОВАНИЕМ ПЛОСКОЙ КРИСТАЛЛИЗАЦИИ | 2010 |

|

RU2580880C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ СЛИТКОВ | 1996 |

|

RU2101132C1 |

| Способ выплавки высококачественных сталей и сплавов | 1978 |

|

SU865928A1 |

Изобретение относится к металлургии. Устройство содержит форму непрерывной разливки, канал прохода слитка металла, резервуар, примыкающий к каналу прохода, предназначенный для содержания ванны расплава для нанесения покрытия расплавленного материала на внешнюю поверхность слитка металла, контейнер с твердыми частицами, множество трубочек, связанных с резервуаром и предназначенных для подачи твердых частичек в резервуар, и распределитель, связанный с контейнером. Распределитель находится ниже по потоку от контейнера и связан с трубочками и выше по потоку от трубочек, и предназначен для распределения потока частиц. Обеспечивается перемещение слитка из металлов высокой реакционной способности из внутренней части печи вовне без поступления в камеру печи воздуха или других компонентов внешней среды. 3 н. и 17 з.п. ф-лы, 14 ил.

1. Устройство для непрерывной разливки металлов с высокой реакционной способностью, содержащее форму непрерывной разливки, предназначенную для выпуска слитка металла, имеющего внешнюю поверхность, канал прохода слитка металла, направленный вниз от формы, предназначенный для прохождения через него слитка металла, резервуар, примыкающий к каналу, предназначенный для содержания ванны расплава для нанесения покрытия из расплавленного материала на внешнюю поверхность слитка металла, питающий канал, связанный с резервуаром и предназначенный для подачи твердых частиц материала покрытия в резервуар, и первый вибратор, примыкающий к питающему каналу для обеспечения вибрации питающего канала.

2. Устройство по п.1, отличающееся тем, что оно снабжено тарельчатым питателем в питающем канале, вибрирующим в соответствии с вибрациями первого вибратора.

3. Устройство по п.2, отличающееся тем, что оно дополнительно снабжено вторым вибратором и проводящим каналом в питающем канале, находящимся в связи с тарельчатым питателем ниже по потоку от тарельчатого питателя и вибрирующим в соответствии с вибрациями второго вибратора.

4. Устройство по п.1, отличающееся тем, что в питающем канале выполнен проводящий канал, вибрирующий в соответствии с вибрациями первого вибратора.

5. Устройство по п.1, отличающееся тем, что оно снабжено внутренней камерой с резервуаром, ограниченной боковой стенкой, и блоком, смонтированным на боковой стенке, в которой проводящий канал и первый вибратор смонтированы на блоке.

6. Устройство по п.1, отличающееся тем, что питающий канал содержит множество проводящих каналов, связанных с резервуаром, и снабжено распределителем, связанным с проводящими каналами и находящимся выше них по потоку для распределения потока частиц из контейнера в проводящие каналы.

7. Устройство по п.6, отличающееся тем, что распределитель имеет множество каналов, имеющих соответствующие входные концы для принятия частиц и соответствующие выходные концы, сориентированные для подачи частиц в проводящие каналы.

8. Устройство по п.7, отличающееся тем, что оно снабжено контейнером на питающем канале, смонтированным на каналах и простирающимся вверх от каналов над их входными концами.

9. Устройство по п.6, отличающееся тем, что оно снабжено контейнером на питающем канале, находящимся в связи с распределителем и выше него по потоку.

10. Устройство по п.7, отличающееся тем, что питающий канал имеет выходной конец, связанный с резервуаром, и оно снабжено устройством для охлаждения, расположенным рядом с выходным концом питающего канала, для охлаждения питающего канала.

11. Устройство по п.10, отличающееся тем, что устройство для охлаждения содержит трубу, штуцер на трубе для входа жидкости и штуцер на трубе для выхода жидкости.

12. Устройство по п.11, отличающееся тем, что питающий канал проходит через трубу.

13. Устройство по п.12, отличающееся тем, что труба охватывает проходной канал и множество подводящих трубочек.

14. Устройство по п.1, отличающееся тем, что форма имеет внутреннюю поверхность, канал прохода слитка металла имеет внутренний периметр идентичный внутренней поверхности формы и простирающийся от формы до резервуара, а питающий канал имеет выходной конец, связанный с резервуаром и находящийся на расстоянии 1,0 дюйм от внешнего периметра проходного канала.

15. Устройство по п.1, отличающееся тем, что резервуар содержит стенку, имеющую внутреннюю поверхность, предназначенную для ограничения ванны расплава, форма имеет внутреннюю поверхность, проходной канал слитка металла имеет внутренний периметр идентичный внутренней поверхности формы и простирающийся от формы до резервуара, а никакая часть внутренней поверхности стенки резервуара не находится на расстоянии, превышающем 1,0 дюйм от внешнего периметра проходного канала.

16. Устройство по п.1, отличающееся тем, что оно содержит твердые сферические частицы.

17. Устройство по п.1, отличающееся тем, что оно содержит твердые частицы, при этом частицы имеют размер в диапазоне от 5 до 50 меш.

18. Устройство по п.17, отличающееся тем, что частицы имеют размер в диапазоне от 10 до 30 меш.

19. Устройство для непрерывной разливки металлов с высокой реакционной способностью, содержащее форму непрерывной разливки, предназначенную для производства слитка металла, имеющего внешнюю поверхность, канал прохода слитка металла, направленный вниз от формы, предназначенный для прохождения через него слитка металла, резервуар, примыкающий к каналу прохода, предназначенный для содержания ванны расплава для нанесения покрытия расплавленного материала на внешнюю поверхность слитка металла, питающий канал подачи твердых частиц материала покрытия, имеющий выходной конец, связанный с резервуаром и предназначенный для подачи твердых частиц в резервуар, и охлаждающее устройство, примыкающее к выходному концу питающего канала, для охлаждения питающего канала.

20. Устройство для непрерывной разливки металлов с высокой реакционной способностью, содержащее форму непрерывной разливки, предназначенную для производства слитка металла, имеющего внешнюю поверхность, канал прохода слитка металла, направленный вниз от формы, предназначенный для прохождения через него слитка металла, резервуар, примыкающий к каналу прохода, предназначенный для содержания ванны расплава для нанесения покрытия расплавленного материала на внешнюю поверхность слитка металла, контейнер, предназначенный для содержания твердых частиц материала покрытия, множество трубочек, связанных с резервуаром и предназначенных для подачи твердых частиц в резервуар, и распределитель потока частиц, связанный с контейнером, ниже по потоку от контейнерами с трубочками.

| US 2858586 A, 04.11.1958 | |||

| Способ получения двухслойной трубы и устройство для его осуществления | 1980 |

|

SU908488A1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ЭКСПЕРИМЕНТАЛЬНОГО РЕЦИДИВИРУЮЩЕГО ГЕРПЕТИЧЕСКОГО СТОМАТИТА | 2018 |

|

RU2709842C1 |

| УСТАНОВКА ДЛЯ ЗАЧИСТКИ РЕЗЕРВУАРОВ ОТ ОСТАТКОВ НЕФТЕПРОДУКТОВ | 2003 |

|

RU2238155C1 |

Авторы

Даты

2013-04-20—Публикация

2008-04-28—Подача