Изобретение относится к технологии машиностроения, в частности к отделочно-упрочняющей обработке заготовок типа валов и винтов из сталей и сплавов поверхностным пластическим деформированием многоэлементным обкатывающим приспособлением с деформирующей кольцевой пружиной.

Известен способ и реализующее его трехроликовое приспособление для обкатывания нежестких валов, которое состоит из корпуса, плавающей державки с роликами, шарнирно соединенной с корпусом, и пружины [1]. Приспособление, закрепляемое, например, на суппорте токарного станка, позволяет нейтрализовать биение поверхности заготовки - вала, которое не сказывается на обработке. Несколько деформирующих элементов приспособления позволяют разгрузить узлы от односторонне приложенного усилия при обкатывании нежестких заготовок.

Недостатками известного способа являются: узкие технологические возможности, низкая производительность из-за малого точечного пятна контакта деформирующих элементов-роликов с обрабатываемой поверхностью, небольшого количества деформирующих элементов, малой подачи, а также сложности и больших массогабаритных показателей конструкции.

Известен способ и реализующее его обкатывающее приспособление, содержащее корпус с дисками, между которыми установлены деформирующие элементы в виде витков стальной винтовой цилиндрической пружины круглого сечения, которая имеет устройство для регулирования усилия обкатывания [2].

Недостатками известного способа и приспособления являются: узкие технологические возможности, обрабатываемая заготовка подвержена неуравновешенным радиальным нагрузкам, которые вызывают вибрации, ведущие к снижению точности и качества обработки. Кроме того, конструктивно сложный привод повышает себестоимость обработки, снижает производительность, ухудшает качество обрабатывающей поверхности, требует сложной и длительной настройки.

Задачей изобретения является расширение технологических возможностей, заключающееся в том, что предлагаемый способ повышает параметр шероховатости обработанной поверхности, увеличивает ее твердость на значительную глубину благодаря выглаживающему действию большого количества деформирующих элементов, повышает производительность за счет увеличения пятна контакта деформирующих элементов с обрабатываемой поверхностью и возможности применения больших подач и регулирования рабочих усилий, а также снижает себестоимость процесса и удешевляет изготовление устройства, реализующего способ, благодаря компактности и простоте конструкции привода и его встраиваемости.

Поставленная задача решается предлагаемым способом обкатывания пружинными кольцами наружных поверхностей винтов и цилиндрических валов, включающим сообщение заготовке и многоэлементному деформирующему инструменту вращательных движений вокруг собственных осей и продольной подачи многоэлементному деформирующему инструменту, при этом используют многоэлементный деформирующий инструмент, содержащий деформирующие элементы в виде колец стальной винтовой цилиндрической пружины круглого сечения и корпус с центральным отверстием в виде статора трехфазного асинхронного короткозамкнутого электродвигателя, внутри которого на подшипниках качения смонтирован ротор в виде полого вала, упомянутые кольца установлены в отверстии ротора и базируются в нем с помощью шайб с пазами для их ориентации, расположенных с боковых сторон каждого кольца, причем кольца с шайбами закреплены в отверстии ротора с помощью гаек, ввернутых в резьбовые части, выполненные с торцов ротора на поверхности его отверстия, при этом производят регулирование и установку натяга деформирующих элементов с помощью упомянутых гаек.

Особенности способа поясняются чертежами.

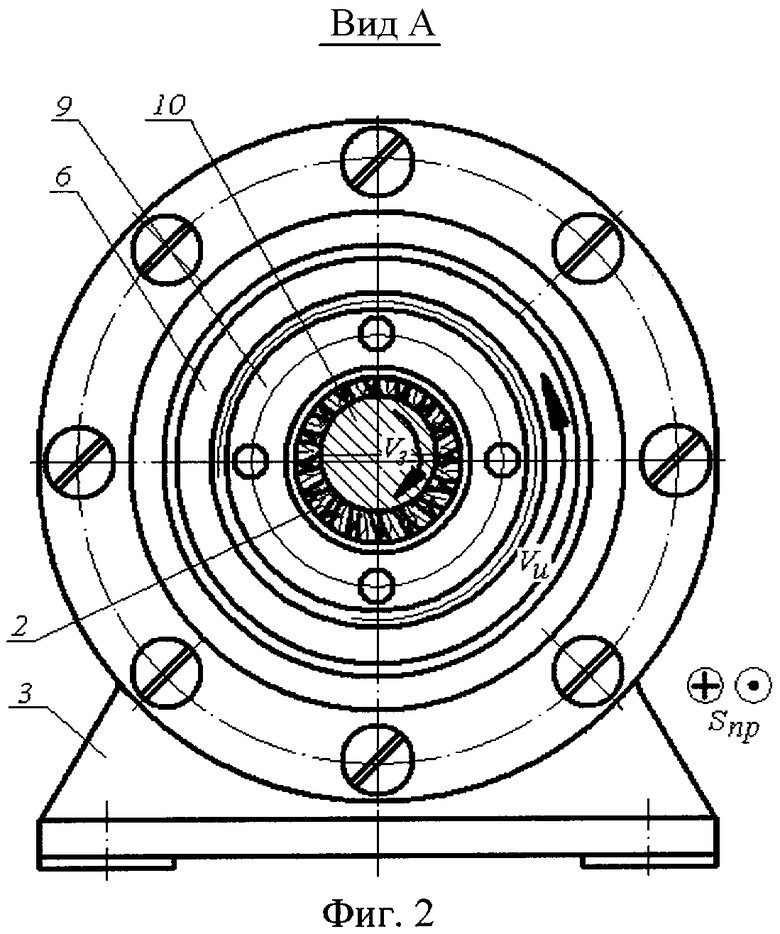

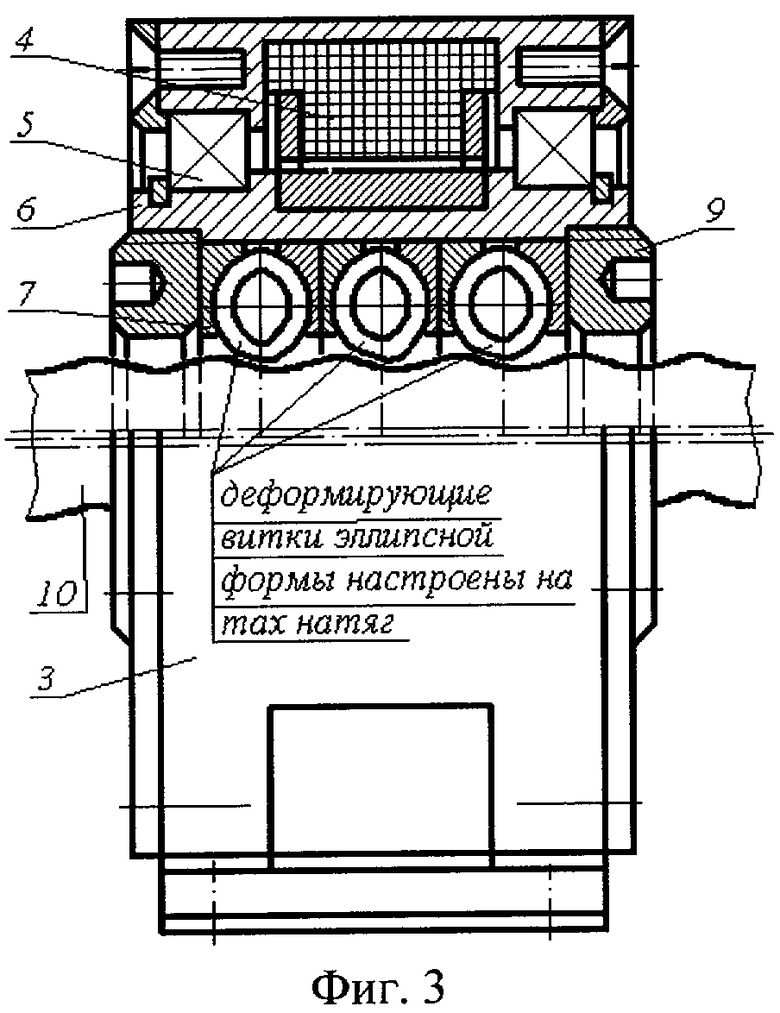

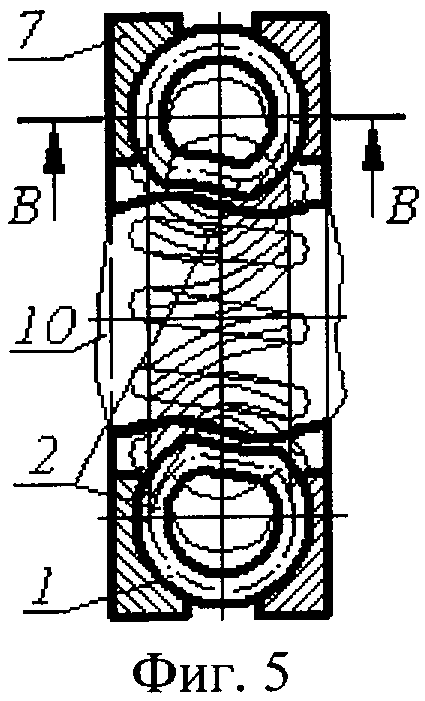

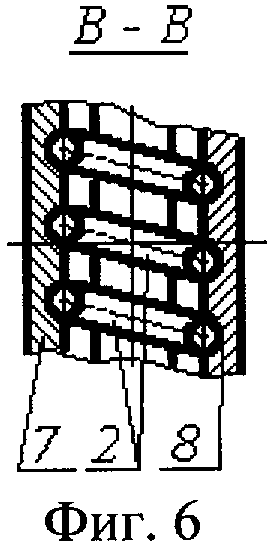

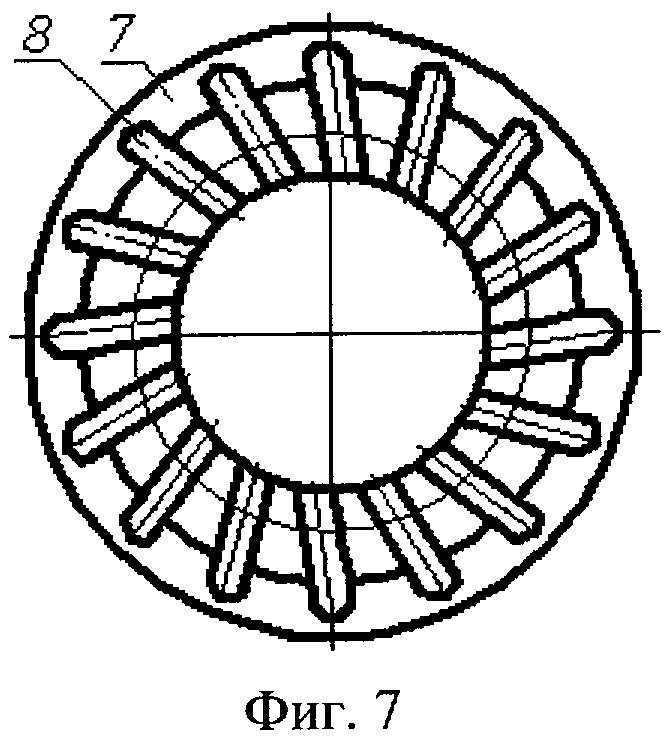

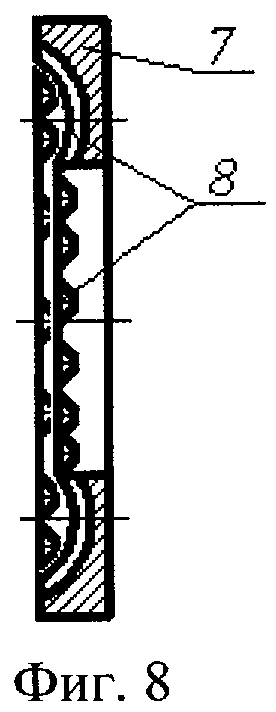

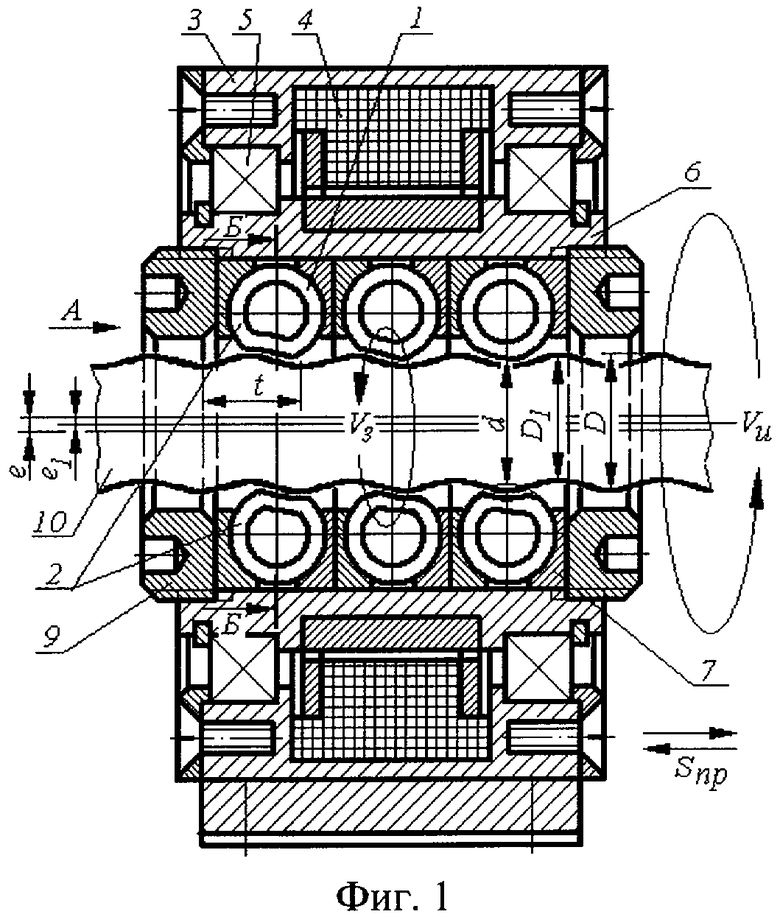

На фиг.1 показано устройство, реализующее предлагаемый способ, для обкатывания с деформирующими элементами в виде колец стальной винтовой цилиндрической пружины, продольный разрез, деформирующие элементы настроены на минимальный натяг, и витки пружины имеют форму окружности; на фиг.2 - общий вид слева по А на фиг.1; на фиг.3 - общий вид сбоку, частичный продольный разрез, деформирующие элементы настроены на максимальный натяг и имеют форму эллипса; на фиг.4 - разрез Б-Б на фиг.1, кольцевая многоэлементная деформирующая пружина; на фиг.5 - блок, состоящий из кольцевой пружины и двух расположенных с боков шайб, продольный разрез; на фиг.6 - разрез В-В на фиг.5; на фиг.7 - базирующая шайба, вид с торца; на фиг.8 - базирующая шайба, вид сбоку, продольный разрез.

Предлагаемый способ служит для обработки поверхностным пластическим деформированием (ППД) наружных поверхностей вращения заготовок типа валов и винтов с большим шагом, например винтов винтовых насосов.

Обработку выполняют на токарных, карусельных станках с сообщением вращательного движения заготовке VЗ, деформирующему инструменту вращательного движения VИ, а устройству - движение продольной подачи SПР.

Деформирующими элементами предлагаемого способа являются витки 1 из стали круглого сечения винтовой цилиндрической пружины 2, свернутой в кольцо.

Устройство, реализующее предлагаемый способ, состоит из корпуса 3, выполненного в виде статора трехфазного асинхронного короткозамкнутого электродвигателя, взятого, например, по ГОСТ 19523-74, с полюсами 4 и выполненного из серого чугуна. Внутри корпуса-статора 3 на подшипниках качения 5 смонтирован ротор 6 в виде полого стального вала.

В отверстии полого вала-ротора 6 установлены кольца 2, изготовленные из винтовой цилиндрической пружины, состоящей из витков 1, являющихся деформирующими элементами.

Деформирующие кольца 2 базируются в отверстии вала-ротора 6 с помощью шайб 7, которые имеют пазы 8 на вогнутом торце для ориентации витков винтовой цилиндрической пружины 2. Шайбы 7 располагаются с боковых сторон каждого кольца 2. Таким образом, две шайбы 7 с деформирующим кольцом 2 составляют блок, из которых набирается деформирующий инструмент устройства. Например, деформирующий инструмент устройства, представленного на фиг.1, 3, состоит из трех блоков.

Набранные блоки - кольцо 2 с двумя шайбами 7 - в отверстии вала-ротора 6 закреплены с помощью гаек 9. Гайки 9 ввернуты с каждого торца в резьбовые части отверстия вала-ротора 6. С помощью гаек 9 производится также регулирование и установка нужного натяга деформирующих элементов колец 2.

Натяг, т.е. силовое воздействие на обрабатываемую поверхность деформирующих пружин, в нашем случае следует понимать как половина разности диаметра обрабатываемой заготовки, например, на фиг.1 - это диаметр D1b, и внутреннего диаметра d по вершинам деформирующих витков кольца, находящихся в свободном ненагруженном состоянии. Деформирующие элементы могут быть настроены на минимальный натяг, при этом витки пружины имеют форму, приближенную к окружности (см. фиг.1). При настройке деформирующих элементов на максимальный натяг они превращаются в эллипс (см. фиг.3). В последнем случае гайки 9 полностью ввернуты в отверстие вала-ротора 6.

Обкатывание может вестись, например, на токарном станке, тогда устройство крепится на суппорте (не показан), а обрабатываемая заготовка, например, винта 10 закрепляется в патроне шпинделя передней бабки и поджимается центром задней бабки (не показаны).

После того как заготовка 10 закреплена в патроне, устройство подводят к свободному концу заготовки и с помощью ручной продольной подачи суппорта, преодолевая сопротивление деформирующей пружины, нанизывают устройство на заготовку, а затем поджимают задним центром. Установка заготовки в устройство может производиться также с помощью технологической втулки, устанавливаемой со стороны заднего центра (не показана).

Перед включением станка и электродвигателя устройства производят настройку на нужное усилие обкатывания путем вращения специальным ключом гаек 9, сближая шайбы 7 и контролируя значение усилия по шкале, которая при тарировке нанесена, например, на торце ротора, а нулевая отметка на торце гайки (не показаны).

Включают главное движение VЗ - вращение заготовки 10, затем электродвигатель устройства, т.е. VИ, и одновременно поступательную продольную подачу SПР.

Сущность процесса заключается в том, что при работе устройства деформирующая пружина 2, установленная с натягом относительно обрабатываемой заготовки, охватывает ее. Обкатывание осуществляется витками 1 пружины 2, оказывающими давление на поверхность обрабатываемой заготовки. При определенном (рабочем) усилии в зоне контакта деформирующих элементов и заготовки интенсивность напряжений превышает предел текучести, в результате чего происходит пластическая деформация микронеровностей, изменяются физико-механические свойства и структура поверхностного слоя (например, увеличивается микротвердость или возникают остаточные напряжения в поверхностном слое).

Объемная деформация заготовки незначительна.

Наличие упругого элемента, которым является деформирующая пружина 2, обеспечивает постоянное усилие обкатывания в любой точке обрабатываемой поверхности.

В результате пластической деформации микронеровностей и поверхностного слоя параметр шероховатости поверхности повышается до Ra=0,1…0,4 мкм при исходном значении Ra=0,8…3,2 мкм. Твердость поверхности увеличивается на 30…80% при глубине наклепанного слоя 0,3…3 мм. Остаточные напряжения сжатия достигают на поверхности 400…800 МПа.

Предварительная обработка детали: шлифование до значения параметра шероховатости Ra=0,4…1,6 мкм, а также чистовое точение поверхностей с шероховатостью Ra=3,2 мкм.

Обкатывание предлагаемым способом применяют при изготовлении заготовок из цветных металлов и сплавов, чугуна и стали твердостью до HRC 58…64.

Деформирующие элементы приспособления, т.е. пружину, изготовляют из сталей: легированных ШХ15, ХВГ, 9Х, 5ХНМ, углеродистых инструментальных У10А, У12А, быстрорежущих Р6М5, Р9. Твердость рабочей поверхности витков из сталей HRC 62…65. Параметр шероховатости рабочего профиля витков пружины Ra=0,32 мкм.

Производительность процесса обкатывания определяется радиусом витка деформирующей пружины и диаметром проволоки, из которой изготовлена пружина.

Инструмент устройства с большими радиусом витка деформирующей пружины и диаметром проволоки позволяют вести обработку с большой подачей (до 3 мм/об), однако в этом случае для получения высокого качества поверхности необходимо создавать большие рабочие усилия. От значения допустимого рабочего усилия зависят параметры деформирующей пружины.

Предлагаемый способ, реализуемый многоэлементным обкатывающим устройством, обеспечивает постоянное усилие контакта деформирующих элементов и обрабатываемой поверхности и почти не уменьшает погрешности предшествующей обработки, являясь копирующим.

Изменение размера поверхности при обкатывании связано со смятием микронеровностей и пластической объемной деформацией заготовки. Таким образом, точность обработанной заготовки будет зависеть от ее конструкции и конструкции обкатывающего устройства, режимов обработки, а также от точности размеров, формы и качества поверхности заготовки, полученной при обработке на предшествующем переходе. Величина изменения размера зависит от состояния исходной поверхности (см. таблица 1).

1. Изменение размеров поверхностей заготовки при обкатывании предлагаемым устройством в зависимости от шероховатости исходной поверхности

При этом точность размеров существенно не меняется.

Неблагоприятные условия обработки заготовки вблизи торцов приводят к увеличенной пластической деформации заготовки на участках длиной 3…15 мм. Наиболее целесообразно обкатыванием обрабатывать исходные поверхности 7…11-го квалитетов.

При поверхностном пластическом деформировании (ППД) предлагаемым способом практически достигаются параметры шероховатости Ra=0,2…0,8 мкм при исходных значениях этих параметров 0,8…6,3 мкм. Степень уменьшения шероховатости поверхности зависит от материала, рабочего усилия или натяга, подачи, исходной шероховатости, конструкции устройства и т.д.

Обкатывание предлагаемым способом следует проводить так, чтобы заданные результаты достигались за один проход. Не следует использовать обратный ход в качестве рабочего хода, так как повторные проходы в противоположных направлениях могут привести к излишнему деформированию и отслаиванию поверхностного слоя.

Скорость не оказывает заметного влияния на результаты обработки и выбирается с учетом требований производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость составляет 30…150 м/мин. Значение усилия обкатывания выбирают в зависимости от цели обработки. Оптимальное усилие Р (Н), соответствующее максимальному пределу выносливости, определяют по формуле

Р=500+1,66D1 2,

где D1 - диаметр обкатываемой поверхности заготовки.

Подачу при обкатывании принимают 0,2…3 мм/об. Оптимальная подача Sэ на один деформирующий элемент не должна превышать 0,1…0,5 мм/об. Подачу на один оборот заготовки определяют по формуле

SПР=kSэ,

где k - число деформирующих элементов.

Смазывающе-охлаждающей жидкостью при обкатывании служат машинное масло, смесь машинного масла с керосином (по 50%), сульфофрезол (5%-ная эмульсия). Обработку чугуна рекомендуется вести без охлаждения.

Возможны три варианта работы предлагаемым способом чистовой и упрочняющей обработки наружных поверхностей:

1 - обработка, при которой заготовка неподвижна VЗ=0, а инструмент имеет рабочее вращение VИ и осевую продольную подачу SПР;

2 - обработка, при которой вращается обрабатываемая заготовка VЗ, а инструмент неподвижен VИ=0 и имеет осевую продольную подачу SПР; при этом натяг пружин можно изменять непосредственно в процессе обработки;

3 - обработка, при которой обрабатываемая заготовка и инструмент вращаются со скоростями соответственно VЗ и VИ, а инструмент имеет осевую продольную подачу SПР.

Несмотря на то что скорость вращения инструмента VИ не регулируется, так как используется асинхронный электродвигатель, способ и устройство позволяют плавно регулировать результирующую скорость обкатывания. Известно, что при вращении заготовки со скоростью VЗ и инструмента VИ в разных направлениях, когда инструмент охватывает заготовку (см. фиг.1-2), результирующая скорость обработки равна сумме скоростей, а при вращении в одном направлении результирующая скорость обработки равна разности скоростей VЗ и VИ. Поэтому в последнем случае, регулируя скорость заготовки VЗ, мы плавно регулируем результирующую скорость обработки при постоянной скорости инструмента VИ. Таким образом, чтобы плавно регулировать результирующую скорость обкатывания, необходимо включить вращение заготовки VЗ и инструмента VИ в одном направлении.

При промышленных испытаниях разработанного способа устройства обрабатывали заготовку, установленную в патроне с электромеханическим приводом на токарном станке мод. 16К20ФЗ. Заготовка представляла собой винт левый Н41.1016.01.001 винтового насоса ЭВН5-25-1500, который имел следующие размеры: общая длина 1282 мм, длина винтовой части 1208 мм, диаметр поперечного сечения винта ⌀027-0,05 мм, эксцентриситет 1,65 мм, шаг 28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 40Х, твердость НВ 270-280, масса 5,8 кг. Обработка проводилась предлагаемым способом с использованием разработанного устройства, на базе электродвигателя встраиваемого исполнения IM5010, модель 4АВ132 В6, имеющего частоту вращения вала ротора 1000 мин-1; наружный диаметр вала ротора 157,3 мм; диаметр отверстия расточенного под инструмент и заготовку с 54 мм до 115 мм; длина корпуса-статора 253 мм; наружный диаметр корпуса-статора 261 мм.

ППД обкатыванием вели на следующих режимах: окружная скорость инструмента VИ≈1,5 м/с; окружная скорость заготовки VЗ≈1,0 м/с, число проходов 3, натяг 1,2 мм, продольная SПР подача 1,5…2,0 мм/об, усилие упрочнения 170…175 Н; диаметр обрабатываемого винта изменился после обработки на 0,02 мм (0,01 мм на сторону); глубина упрочненного слоя находилась в пределах 0,15…0,20 мм; повышение твердости на 25…30%; при обработке деформирующие элементы смазывали смесью индустриального масла (60%) и керосина (40%), поверхность заготовки - керосином.

Исходный параметр шероховатости Ra=3,2 мкм, достигнутый - Ra=0,32 мкм; деформирующий инструмент - проволока диаметром 2,5 мм из стали 65Г, твердостью HRC 63…65, диаметр витков 30 мм, число витков в кольце 12, общее число витков в инструменте 36. Глубина упрочненного слоя в 1,5…2 раза выше, чем при традиционном обкатывании.

Требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=2,9 мин (против Тм баз=10,5 мин по базовому варианту при традиционном обкатывании винтов на токарном станке 1К62 на ОАО "Ливгидромаш").

Для обеспечения необходимого качества и размерной точности обработки потребовалось основного времени в 3 раза меньше, чем при обкатывании традиционным обкатником. При этом глубина и микротвердость упрочненного слоя (белой зоны) составляла соответственно 0,15…0,20 мм и 8…9 ГПа с постепенным понижением микротвердости по глубине до исходного состояния 2,0…2,5 ГПа.

Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми несоседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов не более 0,07 мм, что допустимо по ТУ.

Исследования напряженного состояния упрочненного поверхностного слоя показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин.

Достигаемая в процессе обработки предлагаемым способом и устройством предельная величина шероховатости составляет Ra=0,08 мкм, возможно снижение исходной шероховатости в 4 раз.

Деформирование с помощью предлагаемого способа и устройства благоприятно сказываются на условиях работы деформирующего инструмента устройства. Оно приводит к более равномерному распределению нагрузки на деформирующие элементы, облегчает формирование упрочняемой поверхности.

Применение предлагаемого способа и устройства способствует лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки. Применение предлагаемого способа и многоэлементного деформирующего инструмента способствует увеличению стойкости каждого деформирующего элемента, работающего в отдельности. Обработка в условиях предлагаемого деформирования резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта деформирующих элементов и заготовки.

Предлагаемый способ и устройство расширяют технологические возможности обработки ППД, позволяет управлять глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности. При этом конструктивно простой и компактный привод устройства снижает себестоимость обработки, увеличивает производительность, улучшает качество обрабатываемой поверхности, не требует сложной и длительной настройки.

Источники информации

1. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. С.383-395, рис.7.

2. А.с. СССР 1666290 А1, МПК В24В 39/02. Опубл. 30.07.1991 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2009 |

|

RU2430826C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433902C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433903C2 |

| СПОСОБ ИМПУЛЬСНО-УДАРНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433905C2 |

| СПОСОБ ОБКАТЫВАНИЯ ЭЛЕКТРОГОЛОВКОЙ | 2009 |

|

RU2420390C2 |

| СПОСОБ ВИБРООБКАТЫВАНИЯ | 2009 |

|

RU2421321C2 |

| СПОСОБ ШЛИФООБКАТЫВАНИЯ | 2006 |

|

RU2325264C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФООБКАТЫВАНИЯ | 2006 |

|

RU2325263C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНО-УДАРНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433904C2 |

| СПОСОБ ППД ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ЭЛЕКТРОУПРОЧНЯЮЩЕЙ ГОЛОВКОЙ | 2009 |

|

RU2420391C2 |

Изобретение относится к технологии машиностроения, в частности к отделочно-упрочняющей обработке заготовок. Сообщают заготовке и деформирующему инструменту вращательные движения вокруг собственных осей. Сообщают продольную подачу деформирующему инструменту. Используют деформирующий инструмент, содержащий деформирующие элементы в виде колец стальной винтовой цилиндрической пружины круглого сечения и корпус в виде статора трехфазного асинхронного короткозамкнутого электродвигателя, внутри которого на подшипниках качения смонтирован ротор в виде полого вала. Упомянутые кольца установлены в отверстии ротора и базируются в нем с помощью шайб с пазами для их ориентации. Кольца с шайбами закреплены в отверстии ротора с помощью гаек, ввернутых в резьбовые части, выполненные с торцов ротора на поверхности его отверстия. Производят регулирование и установку натяга деформирующих элементов с помощью упомянутых гаек. В результате расширяются технологические возможности, увеличивается производительность и улучшается качество обработанной поверхности. 8 ил., 1 табл.

Способ обкатывания пружинными кольцами наружных поверхностей винтов и цилиндрических валов, включающий сообщение заготовке и многоэлементному деформирующему инструменту вращательных движений вокруг собственных осей и продольной подачи многоэлементному деформирующему инструменту, отличающийся тем, что используют многоэлементный деформирующий инструмент, содержащий деформирующие элементы в виде колец стальной винтовой цилиндрической пружины круглого сечения и корпус с центральным отверстием в виде статора трехфазного асинхронного короткозамкнутого электродвигателя, внутри которого на подшипниках качения смонтирован ротор в виде полого вала, упомянутые кольца установлены в отверстии ротора и базируются в нем с помощью шайб с пазами для их ориентации, расположенных с боковых сторон каждого кольца, причем кольца с шайбами закреплены в отверстии ротора с помощью гаек, ввернутых в резьбовые части, выполненные с торцов ротора на поверхности его отверстия, при этом производят регулирование и установку натяга деформирующих элементов с помощью упомянутых гаек.

| Устройство для чистовой и упрочняющей обработки цилиндрических отверстий | 1988 |

|

SU1666290A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНО-УДАРНОГО ДЕФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2004 |

|

RU2276006C1 |

| ОБКАТНЫЙ БЛОК | 1990 |

|

RU2037390C1 |

| JP 61103721 A, 22.05.1986. | |||

Авторы

Даты

2011-11-20—Публикация

2009-09-23—Подача