Изобретение в целом относится к системам распределения термоплавкого клея или других термопластичных материалов, а более конкретно к новой и усовершенствованной модульной системе для подачи термоплавкого клея или других термопластичных материалов, в которой, например, модульный дозирующий агрегат, который включает в себя некоторое количество дозирующих станций для термоплавкого клея или других термопластичных материалов, может быть разъемно установлен на, а также функционально и гидравлически подсоединен к модульной емкости или подающему агрегату для термоплавкого клея или другого термопластичного материала. В альтернативе одна или более из некоторого количества дозирующих станций для термоплавкого клея или других термопластичных материалов могут быть расположены снаружи и при этом функционально и гидравлически, разъемным способом, подсоединены к модульному дозирующему агрегату, и альтернативно, кроме того, одна или несколько дополнительных модульных дозирующих установок могут быть функционально и гидравлически подсоединены, разъемным способом, к исходному модульному дозирующему агрегату. Таким способом вся модульная система проявляет повышенную универсальность и гибкость, что позволяет ей эффективно приспосабливаться или обеспечивать выполнение разнообразных или различных операций нанесения термоплавкого клея или другого термопластичного материала, которые могут потребоваться конкретному потребителю или заказчику. Также раскрыта замкнутая система регулирования давления текучей среды, предназначенная для регулирования давления термоплавкого клея или другого термопластичного материала, подаваемого к дозирующим устройствам, с помощью которой можно регулировать рабочее давление термоплавкого клея или другого термопластичного материала, подаваемого к каждому из дозирующих устройств, до различных уровней.

В отношении подачи термоплавкого клея или других термопластичных материалов для использования при выполнении разнообразных или различных операций нанесения термоплавкого клея или другого термопластичного материала, обычные способы диктовали, что в зависимости, или как функция, от конкретных заданных эксплуатационных требований или параметров должна быть разработана, произведена и установлена конкретно или специфически структурированная система. Таким образом, можно легко понять, что при рассмотрении с противоположной в некоторой степени или обратной точки зрения или позиции и, как известно в промышленности, для различных операций нанесения необходимо разрабатывать, производить, закупать и устанавливать различные структурные системы. Например, для различных операций нанесения могут потребоваться подающие агрегаты или емкости для термоплавкого клея или других термопластичных материалов, имеющие различные размеры. В альтернативе различные операции нанесения, включающие, например, различные параметры или нормы объемов выходящего материала могут диктовать или требовать использования или применения различных дозирующих насосных установок для термоплавкого клея или других термопластичных материалов. Альтернативно, более того, различные операции нанесения, включающие, например, минимизацию потерь давления или оптимизацию значений давления в различных линиях тока текучих сред или трубопроводах, включая всю систему подачи термоплавкого клея или другого термопластичного материала, могут диктовать или требовать, чтобы дозирующие насосные агрегаты, а также соответствующие устройства для нанесения термоплавкого клея или других термопластичных материалов были размещены или расположены в относительной близости к подающим блокам или емкостям для термоплавкого клея или других термопластичных материалов. На протяжении указанных линий в зависимости, например, от различных положений дозирующих устройств или устройств для нанесения может потребоваться различное рабочее давление, функционально подведенное к каждому дозирующему устройству или устройству для нанесения.

Кроме того, особенности пространственных или логистических параметров конкретного завода или предприятия, то есть, например, производства конкретного изделия или конкретных производственных линий, могут диктовать или требовать, чтобы дозирующие насосные агрегаты и соответствующие устройства для нанесения термоплавкого клея или других термопластичных материалов были размещены или расположены на удалении от подающих агрегатов или емкостей термоплавкого клея или других термопластичных материалов. Таким образом, можно легко понять, что если в пределах отдельных промышленных предприятий должны быть смонтированы или установлены различные системы подачи термоплавкого клея или других термопластичных материалов, соединенные с различными производственными линиями и предназначенные для выполнения разнообразных или различных операций нанесения термоплавкого клея или другого термопластичного материала, то фактически чрезмерно дорого включать подобное многообразие систем подачи в пределах какого-либо завода или промышленного предприятия, или же при рассмотрении с альтернативной точки зрения или позиции потребовалось бы соорудить разные заводы или промышленные предприятия, чтобы фактически вместить такое многообразие систем подачи. В альтернативе, кроме того, так как конкретная система подачи может быть эффективно преобразована из системы подачи одного типа в систему подачи другого типа, то опять же, затраты, связанные с подобными конверсионными процессами, будут по сути препятствовать их экономической целесообразности.

Таким образом, в уровне техники существует потребность в новой и усовершенствованной системе для подачи термоплавкого клея или других термопластичных материалов, где система подачи была бы гибкой и универсальной в результате, например, перестановки или замены различных компонентов в системе или в результате повышения функциональности системы подачи, вследствие чего различные операции нанесения, имеющие или отличающиеся различными эксплуатационными параметрами или нормами, могут быть легко выполнены без необходимости постройки или сооружения множества различных стационарных или постоянных систем подачи. Кроме того, также существует потребность в системе регулирования потоков, с помощью которой при необходимости можно независимо регулировать параметры или значения давления отдельных текучих сред, подаваемых к различным дозирующим устройствам или головкам для нанесения, до различных уровней.

Предшествующие и другие задачи достигаются в соответствии с идеями и основами настоящего изобретения посредством обеспечения новой и усовершенствованной модульной системы для подачи термоплавкого клея или других термопластичных материалов, в которой, например, модульный дозирующий агрегат, который включает в себя некоторое количество дозирующих станций для термоплавкого клея или других термопластичных материалов, может быть разъемно установлен на, а также функционально и гидравлически подсоединен к модульной емкости или подающему агрегату для термоплавкого клея или другого термопластичного материала. В альтернативном варианте одна или более из некоторого количества дозирующих станций для термоплавкого клея или других термопластичных материалов могут быть расположены снаружи и при этом функционально и гидравлически подсоединены, разъемным способом, к модульному дозирующему агрегату, и альтернативно, кроме того, одна или несколько дополнительных модульных дозирующих установок могут быть функционально и гидравлически подсоединены, разъемным способом, к первому или исходному модульному дозирующему агрегату. Таким способом вся модульная система проявляет повышенную универсальность и гибкость, что позволяет ей эффективно приспосабливаться или обеспечивать выполнение разнообразных или различных операций нанесения термоплавкого клея или другого термопластичного материала, которые могут потребоваться конкретному потребителю или заказчику. Также раскрыта замкнутая система регулирования давления текучей среды, предназначенная для регулирования давления термоплавкого клея или другого термопластичного материала, подаваемого к дозирующим устройствам, с помощью которой при необходимости можно регулировать рабочее давление термоплавкого клея или другого термопластичного материала, подаваемого к каждому из дозирующих устройств, до различных уровней.

Более конкретно, одним аспектом изобретения является система регулирования давления для системы потоков текучей среды, содержащая:

источник подачи текучей среды, вмещающий запас текучей среды, подаваемой к ряду устройств;

ряд устройств, принимающих текучую среду из источника подачи текучей среды;

первое устройство для выпуска текучей среды из источника подачи текучей среды к ряду устройств при заданном высоком значении давления в трубопроводе;

второе устройство, гидравлически подсоединенное между первым устройством и рядом устройств, предназначенное для соответственного и независимого регулирования уровня давления текучей среды из источника подачи текучей среды, которая характеризуется заданным высоким значением давления в трубопроводе, до заданного более низкого значения рабочего давления таким образом, что текучая среда, поступающая к каждому устройству из указанного ряда устройств, может иметь другое более низкое значение рабочего давления при необходимости.

Предпочтительно, первое устройство для выпуска текучей среды из источника подачи текучей среды включает поршневой насос, причем

второе устройство, гидравлически подсоединенное между поршневым насосом и рядом устройств, включает ряд редукционных клапанов.

Более предпочтительно, каждый из редукционных клапанов включает золотниковый клапан для регулирования потока текучей среды из источника подачи текучей среды к соответствующему ряду устройств, предназначенный для эффективного регулирования потока текучей среды из источника подачи текучей среды к соответствующему устройству из указанного ряда устройств и, таким образом, переменного регулирования заданного высокого значения давления в трубопроводе до заданных более низких значений рабочего давления.

Кроме того, система регулирования давления текучей среды может дополнительно содержать:

цилиндр, расположенный внутри каждого из редукционных клапанов;

поршень, расположенный в каждом цилиндре каждого из редукционных клапанов и соответственно функционально соединенный с золотниковым клапаном каждого из редукционных клапанов;

камеру импульсного воздуха, расположенную в каждом из цилиндров каждого из редукционных клапанов давления;

устройство подачи импульсного воздуха, гидравлически соединенное с камерой импульсного воздуха каждого из редукционных клапанов, предназначенное для подачи импульсного воздуха в каждую из камер импульсного воздуха для регулирования положения каждого из поршней внутри каждого из цилиндров и в свою очередь положения каждого из золотниковых клапанов внутри каждого из редукционных клапанов для точного регулирования заданного высокого значения давления в трубопроводе до заданных более низких значений рабочего давления, гидравлически подводимого к каждому устройству из указанного ряда устройств.

Система регулирования давления текучей среды может также дополнительно включать:

ряд датчиков воздушного давления, соответственно расположенных между устройствами подачи импульсного воздуха и отдельными клапанами из указанных редукционных клапанов, предназначенных для соответственного регулирования подачи импульсного воздуха в каждую из камер импульсного воздуха цилиндров редукционных клапанов.

Предпочтительно, система регулирования давления текучей среды дополнительно содержит:

ряд датчиков давления, соответственно соединенных с линиями тока текучей среды, соответственно гидравлически соединяющих ряд редукционных клапанов с рядом устройств, предназначенный для регистрации значений рабочего давления, характеризующих текучие среды, соответственно подаваемые через линии тока текучей среды, соответственно гидравлически соединяющие ряд редукционных клапанов с рядом устройств.

Более предпочтительно, система регулирования давления текучей среды дополнительно содержит:

ряд электронных контроллеров, соответственно расположенных между рядом датчиков воздушного давления и датчиками давления и предназначенных для управления датчиками воздушного давления, чтобы в свою очередь управлять редукционными клапанами в зависимости от значений рабочего давления, характеризующих текучие среды, соответственно подаваемые через линии тока текучей среды, соответственно гидравлически соединяющие ряд редукционных клапанов с рядом устройств, регистрируемых рядом датчиков давления.

Кроме того, система регулирования давления текучей среды может дополнительно содержать:

программируемый логический контроллер (PLC) для приема первичных ых сигналов от ряда электронных контроллеров, характеризующих значения рабочего давления, соответственно характеризующие текучие среды, соответственно подаваемые через линии тока текучей среды, соответственно гидравлически соединяющие ряд редукционных клапанов с рядом устройств, регистрируемые рядом датчиков давления, а также для отправки вторичных сигналов обратно к ряду электронных контроллеров таким образом, чтобы ряд электронных контроллеров мог соответственно управлять рядом датчиков воздушного давления для управления подачей импульсного воздуха в каждую из камер импульсного воздуха цилиндров редукционных клапанов для поддержания значений рабочего давления, соответственно характерных для текучих сред, соответственно подаваемых через линии тока текучей среды, соответственно гидравлически соединяющие ряд редукционных клапанов с рядом устройств, на уровне заданных значений.

Предпочтительно, система регулирования давления текучей среды содержит ряд редукционных клапанов, ряд датчиков давления, ряд датчиков воздушного давления, ряд электронных контроллеров и программируемый логический контроллер (PLC), которые вместе составляют замкнутую систему регулирования давления, причем

указанный ряд устройств может включать ряд дозирующих станций для текучей среды либо ряд головок устройств для нанесения.

Предпочтительно, система регулирования давления текучей среды включает систему для регулирования потока термоплавкого клея, поступающего к ряду устройств.

Другим аспектом изобретения является способ независимого регулирования рабочего давления в линиях для текучей среды, соединяющих запас текучей среды, подаваемой к ряду устройств, включающий стадии, на которых

обеспечивают источник подачи текучей среды, который вмещает запас текучей среды, подаваемой к ряду устройств;

обеспечивают ряд устройств для приема текучей среды из источника подачи текучей среды;

осуществляют выпуск текучей среды из источника подачи текучей среды к ряду устройств при заданном высоком значении давления в трубопроводе;

соответственно размещают устройства для понижения давления между источником подачи текучей среды и рядом устройств для соответственного и независимого регулирования уровня давления текучей среды из источника подачи текучей среды, характеризуемой заданным высоким значением давления в трубопроводе, до заданных более низких значений рабочего давления таким образом, что текучая среда, поступающая к каждому устройству из ряда устройств, может иметь другое более низкое значение рабочего давления при необходимости.

Предпочтительно, используют поршневой насос в качестве источника подачи текучей среды; и

используют ряд редукционных клапанов для соответственного и независимого регулирования уровня давления текучей среды из источника подачи текучей среды, характеризуемой заданным высоким значением давления в трубопроводе, до заданных более низких значений рабочего давления таким образом, что текучая среда, поступающая к каждому устройству из ряда устройств, может иметь другое более низкое значение рабочего давления при необходимости.

Более предпочтительно, используют золотниковый элемент в каждом из редукционных клапанов, предназначенный для регулирования потока текучей среды из источника подачи текучей среды к соответствующему устройству из ряда устройств для эффективного регулирования потока текучей среды, поступающей из источника подачи текучей среды к соответствующему устройству из ряда устройств, и, таким образом, переменного регулирования заданного высокого значения давления в трубопроводе до заданных более низких значений рабочего давления.

Дополнительно способ может включать стадии, на которых:

обеспечивают цилиндры в каждом из редукционных клапанов;

размещают подвижный поршень внутри каждого цилиндра каждого из редукционных клапанов таким образом, чтобы каждый из поршней был соответственно функционально соединен с одним из золотниковых клапанов, расположенных внутри каждого из редукционных клапанов;

размещают камеру импульсного воздуха в каждом из цилиндров каждого из редукционных клапанов;

осуществляют гидравлическое соединение источника импульсного воздуха с камерой импульсного воздуха каждого из редукционных клапанов для подачи импульсного воздуха в каждую из камер импульсного воздуха для регулирования положения каждого из поршней внутри каждого из цилиндров и в свою очередь положения каждого из золотниковых клапанов внутри каждого из редукционных клапанов для точного регулирования заданного высокого значения давления в трубопроводе до заданных более низких значений рабочего давления, гидравлически подводимого к каждому устройству из указанного ряда устройств.

Кроме того, способ дополнительно может включать стадию, на которой соответственно размещают ряд датчиков воздушного давления между указанным источником импульсного воздуха и отдельными клапанами из указанных редукционных клапанов для соответственного регулирования подачи импульсного воздуха в каждую из камер импульсного воздуха цилиндров редукционных клапанов.

Предпочтительно, способ дополнительно включает стадию, на которой осуществляют соответственное подсоединение ряда датчиков давления к линиям тока текучей среды, соответственно гидравлически соединяющим ряд редукционных клапанов с рядом устройств для регистрации значений рабочего давления, характеризующих текучие среды, соответственно подаваемые через линии тока текучей среды, соответственно гидравлически соединяющие ряд редукционных клапанов давления с рядом устройств.

Более предпочтительно, способ дополнительно включает стадию, на которой осуществляют соответственное размещение ряда электронных контроллеров между рядом датчиков воздушного давления и датчиками давления для управления датчиками воздушного давления, чтобы в свою очередь управлять редукционными клапанами давления в зависимости от значений рабочего давления, характеризующих текучие среды, соответственно подаваемые через линии тока текучей среды, соответственно гидравлически соединяющие ряд редукционных клапанов с рядом устройств, регистрируемых рядом датчиков давления.

Еще более предпочтительно, способ включает стадии, на которых:

используют программируемый логический контроллер (PLC) для приема от ряда электронных контроллеров первичных сигналов, характеризующих значения рабочего давления, соответственно характеризующие текучие среды, соответственно подаваемые через линии тока текучей среды, соответственно гидравлически соединяющие ряд редукционных клапанов с рядом устройств, регистрируемые рядом датчиков давления;

используют программируемый логический контроллер (PLC) для отправки вторичных сигналов обратно к ряду электронных контроллеров таким образом, чтобы ряд электронных контроллеров мог соответственно управлять рядом датчиков воздушного давления, для управления подачей импульсного воздуха в каждую из камер импульсного воздуха цилиндров редукционных клапанов для поддержания значений рабочего давления, соответственно характерных для указанных текучих сред, соответственно подаваемых через линии тока текучей среды, соответственно гидравлически соединяющие ряд редукционных клапанов с рядом устройств, на уровне заданных значений.

Кроме того, способ может дополнительно включать стадию, на которой осуществляют функциональное соединение ряда редукционных клапанов, ряда датчиков давления, ряда датчиков воздушного давления, ряда электронных контроллеров и программируемого логического контроллера (PLC) вместе с формированием замкнутой системы регулируемого давления.

Другие дополнительные признаки и соответствующие преимущества настоящего изобретения будут понятны в большей степени из последующего подробного описания при рассмотрении вместе с сопровождающими чертежами, на которых одинаковые номера позиций обозначают одинаковые или соответствующие детали на нескольких видах, где:

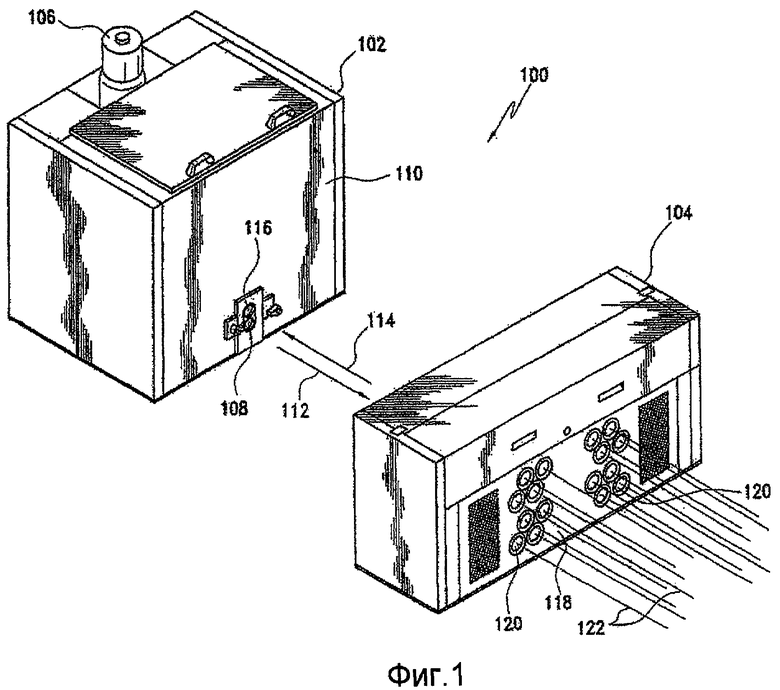

Фигура 1 - вид в перспективе первого варианта осуществления новой и усовершенствованной модульной системы для подачи термоплавкого клея или других термопластичных материалов, созданной в соответствии с основами и идеями настоящего изобретения, на котором показаны ее соединяемые части, где модульный дозирующий агрегат не зависит и расположен на удалении от модульного емкостного агрегата;

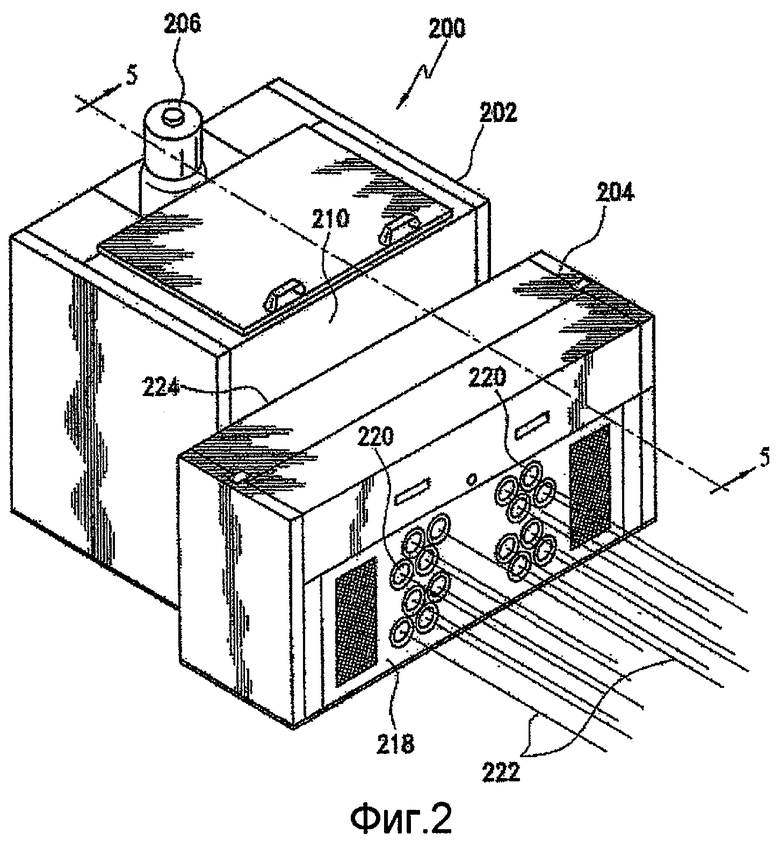

Фигура 2 - вид в перспективе, подобный виду на Фигуре 1, на котором, однако, показан второй вариант осуществления новой и усовершенствованной модульной системы для подачи термоплавкого клея или других термопластичных материалов, которая также создана в соответствии с основами и идеями настоящего изобретения, где модульный дозирующий агрегат жестко присоединен к и эффективно формирует единое целое с модульным емкостным агрегатом;

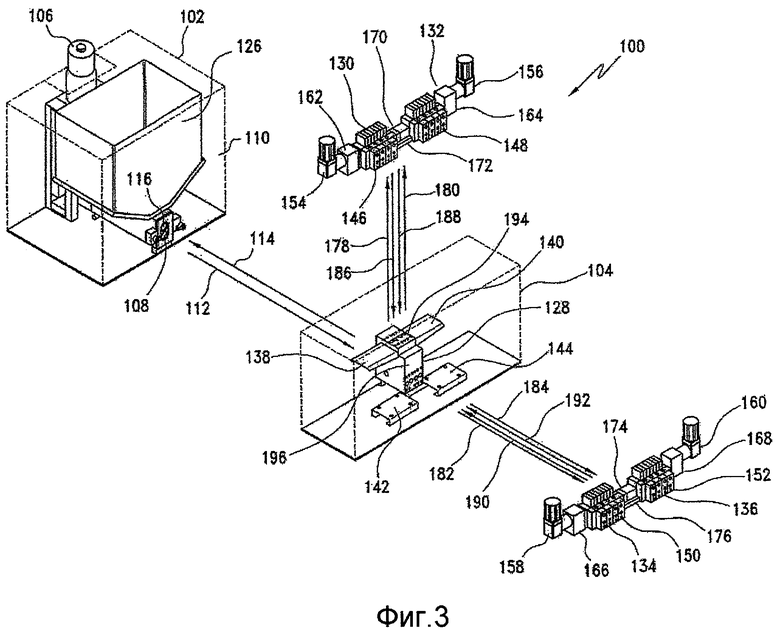

Фигура 3 - вид в перспективе, подобный и соответствующий виду на Фигуре 1, на котором, однако, показаны внутренние элементы модульного емкостного агрегата и внутренние элементы модульного дозирующего агрегата, при этом некоторые внутренние элементы модульного дозирующего агрегата показаны в вынесенном формате в целях ясности;

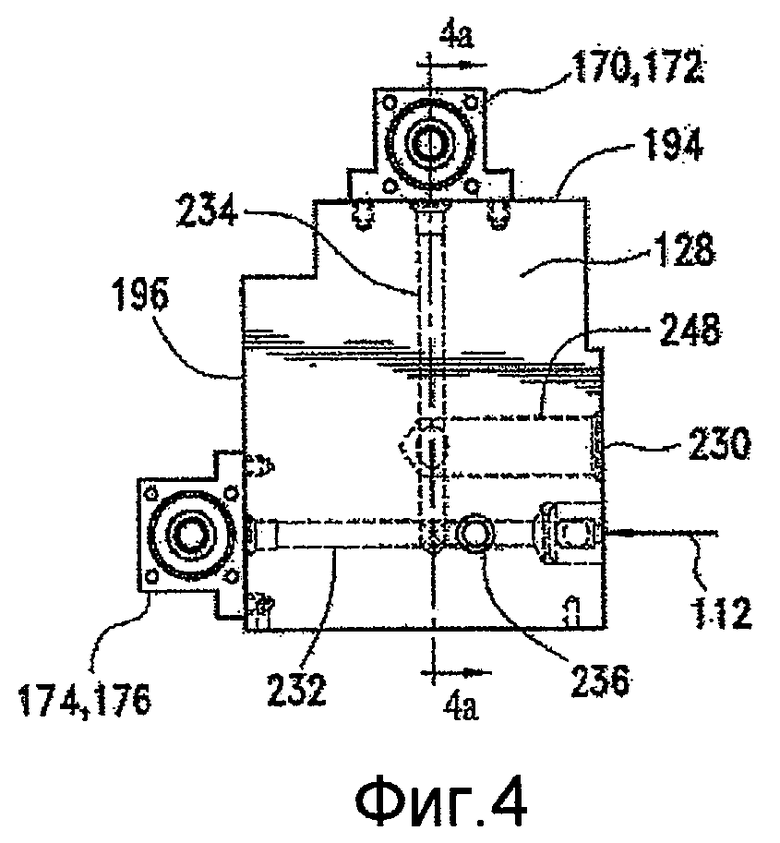

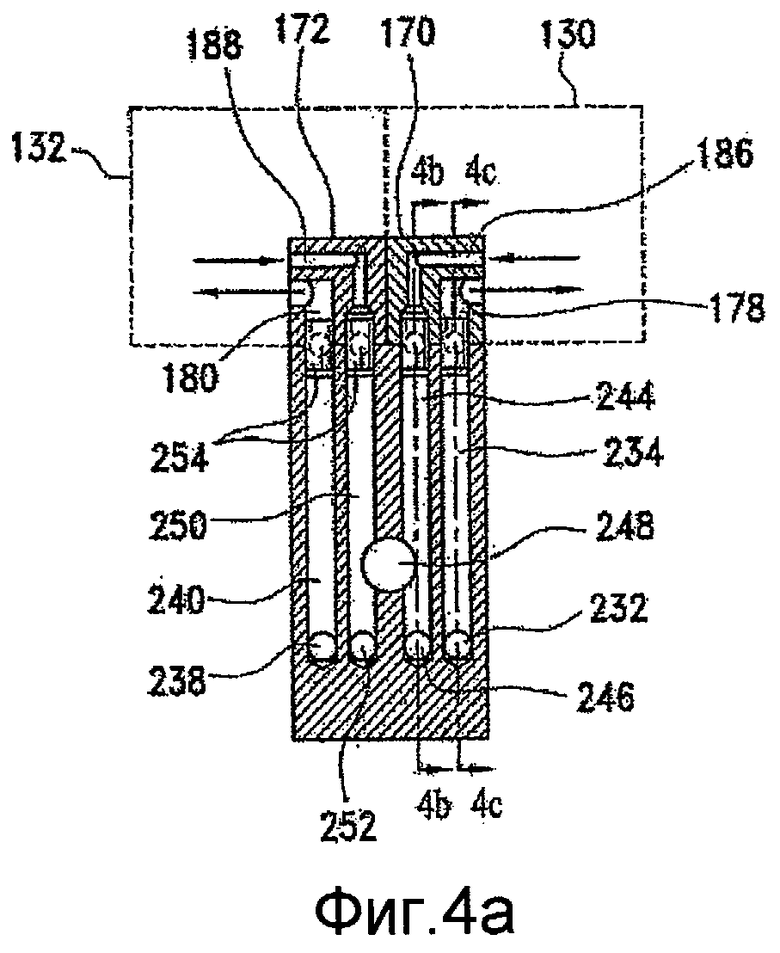

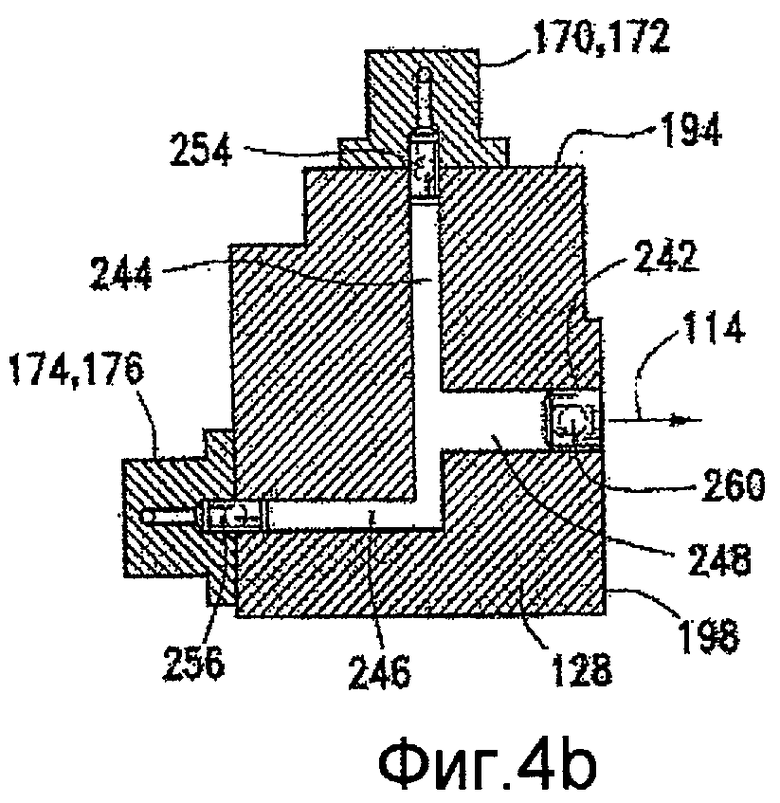

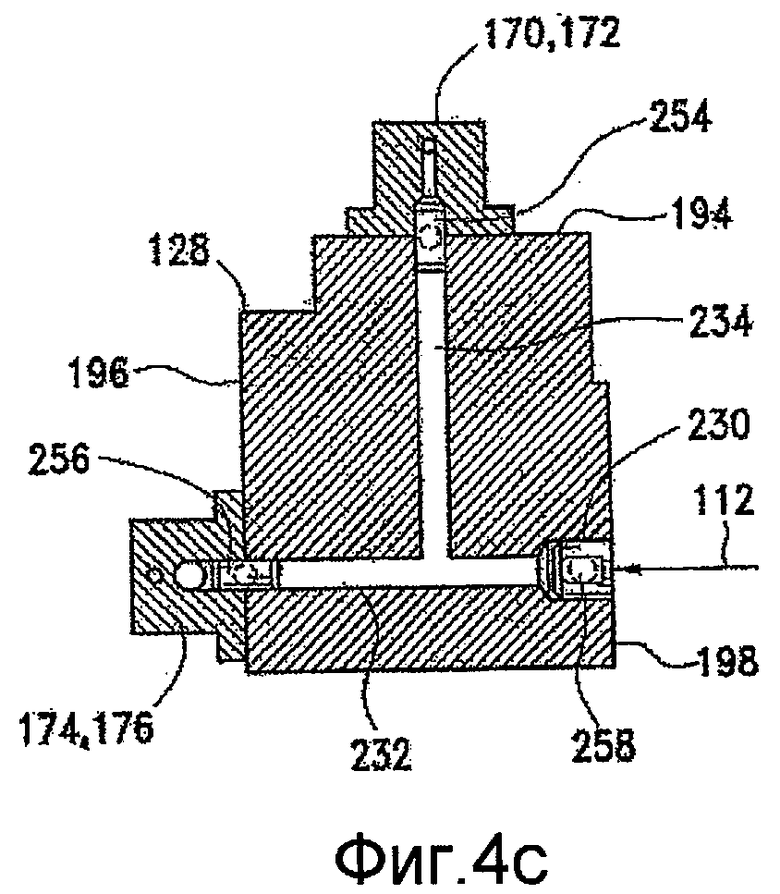

Фигура 4 - вид сбоку в вертикальном разрезе распределительного трубопровода модульного дозирующего агрегата, на котором схематично показана компоновка некоторых из дозирующих интерфейсов дозирующих станций на верхней и передней частях стенки распределительного трубопровода, а также некоторые из трубопроводов для текучей среды, расположенные внутри распределительного трубопровода для подачи и отвода термоплавкого клея или другого термопластичного материала в и из распределительного трубопровода;

Фигура 4a - вид в поперечном разрезе распределительного трубопровода, изображенного на Фигуре 4, по линиям 4a-4a Фигуры 4;

Фигура 4b - вид в поперечном разрезе распределительного трубопровода, изображенного на Фигуре 4A, по линиям 4b-4b Фигуры 4A;

Фигура 4c - вид в поперечном разрезе распределительного трубопровода, изображенного на Фигуре 4A, по линиям 4c-4c Фигуры 4A;

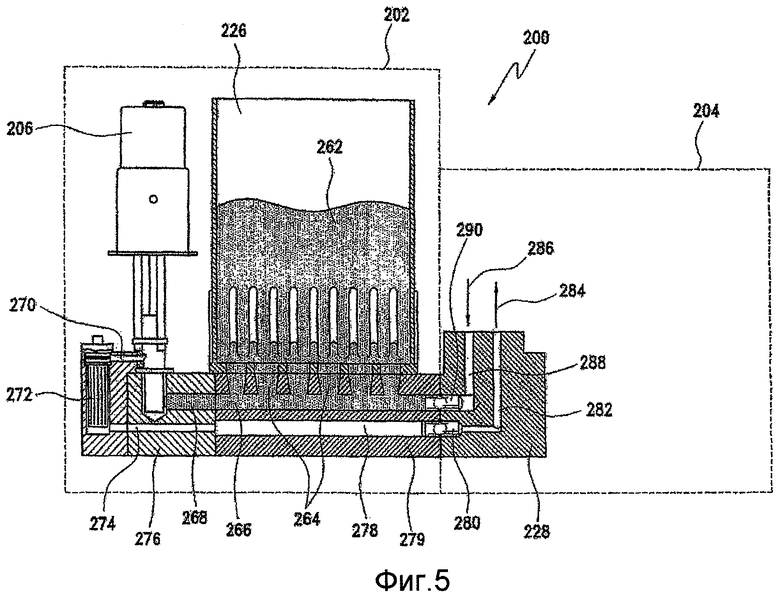

Фигура 5 - вид в поперечном разрезе соединенных модульного емкостного агрегата и модульного дозирующего агрегата, изображенных на Фигуре 2, по линиям 5-5 Фигуры 2;

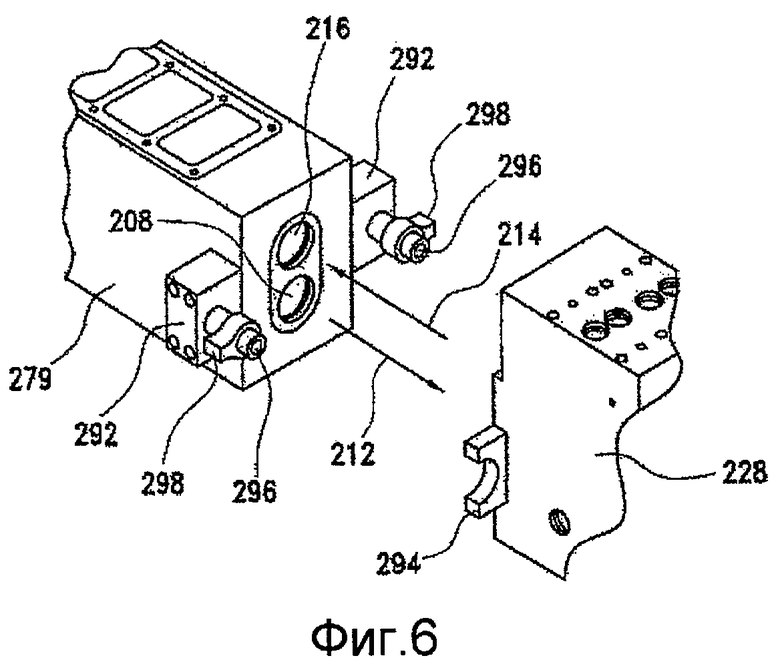

Фигура 6 - частичный вид в перспективе кожуха коллектора для термоплавкого клея или другого термопластичного материала, распределительного трубопровода и вращательного зажимного крепежного механизма, установленного на коллекторе для термоплавкого клея или другого термопластичного материала и распределительном трубопроводе для разъемной установки распределительного трубопровода на кожухе коллектора для термоплавкого клея или другого термопластичного материала, где вращательные зажимные крепежные механизмы расположены, как показано, в разомкнутом положении, при этом распределительный трубопровод может быть снят с кожуха коллектора для термоплавкого клея или другого термопластичного материала;

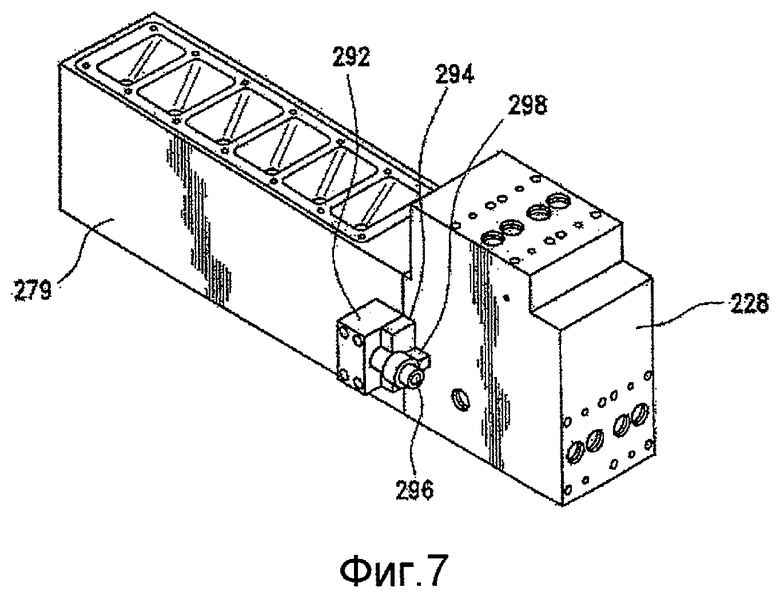

Фигура 7 - частичный вид в перспективе, подобный виду на Фигуре 6, на котором, однако, показан один из вращательных зажимных крепежных механизмов, находящийся в закрытом положении, при этом распределительный трубопровод жестко присоединен к кожуху коллектора для термоплавкого клея или другого термопластичного материала;

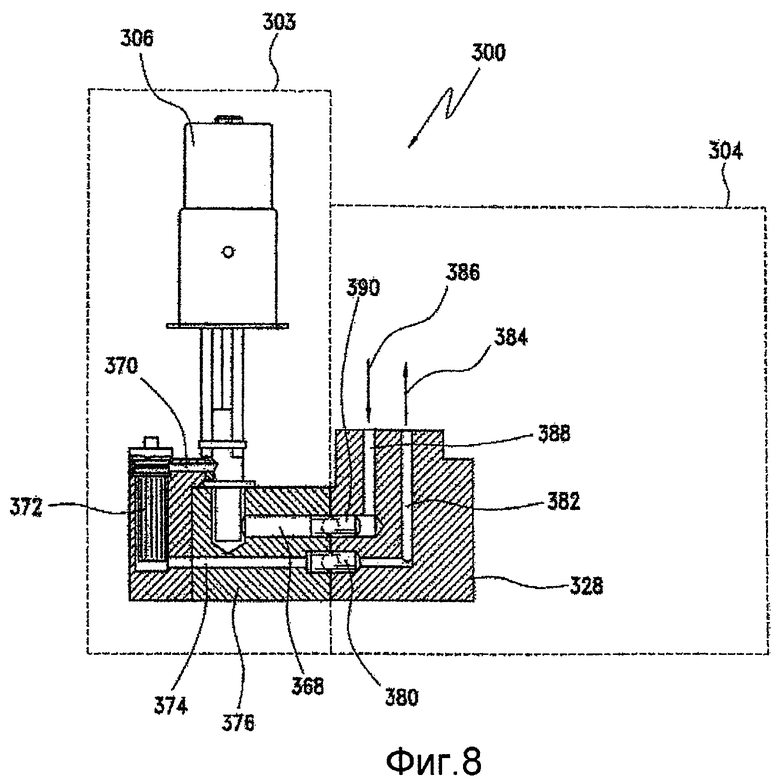

Фигура 8 - вид в поперечном разрезе, подобный виду на Фигуре 5, на котором, однако, показан третий вариант осуществления новой и усовершенствованной модульной системы для подачи термоплавкого клея или других термопластичных материалов, которая также создана в соответствии с основами и идеями настоящего изобретения, где модульный дозирующий агрегат жестко присоединен к и эффективно формирует единое целое с модульным насосным агрегатом, при этом модульный емкостный агрегат расположен отдельно и на удалении от модульного насосного агрегата;

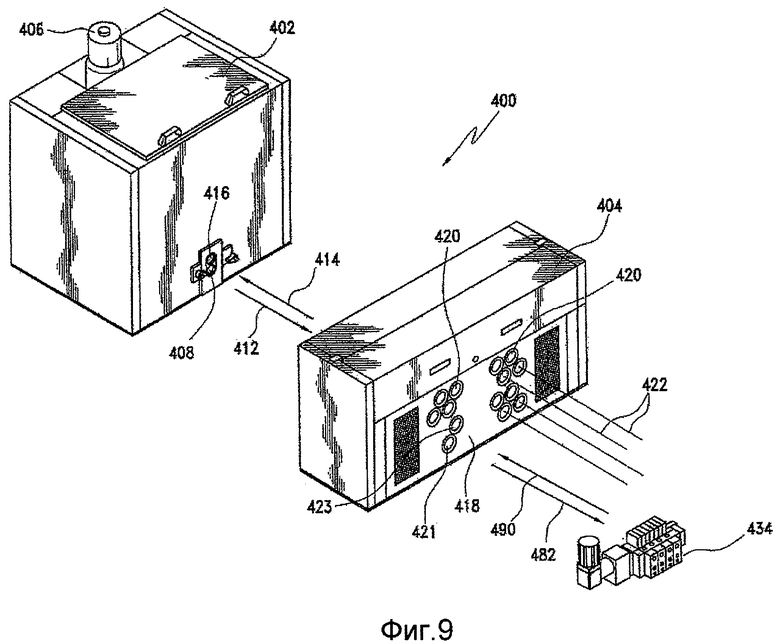

Фигура 9 - вид в перспективе, подобный виду на Фигуре 3, на котором, однако, показан четвертый вариант осуществления новой и усовершенствованной модульной системы для подачи термоплавкого клея или других термопластичных материалов, которая также создана в соответствии с основами и идеями настоящего изобретения, где одна, или несколько, или все количество дозирующих станций фактически расположено наружно и на удалении относительно модульного дозирующего агрегата и распределительного трубопровода, расположенного в нем;

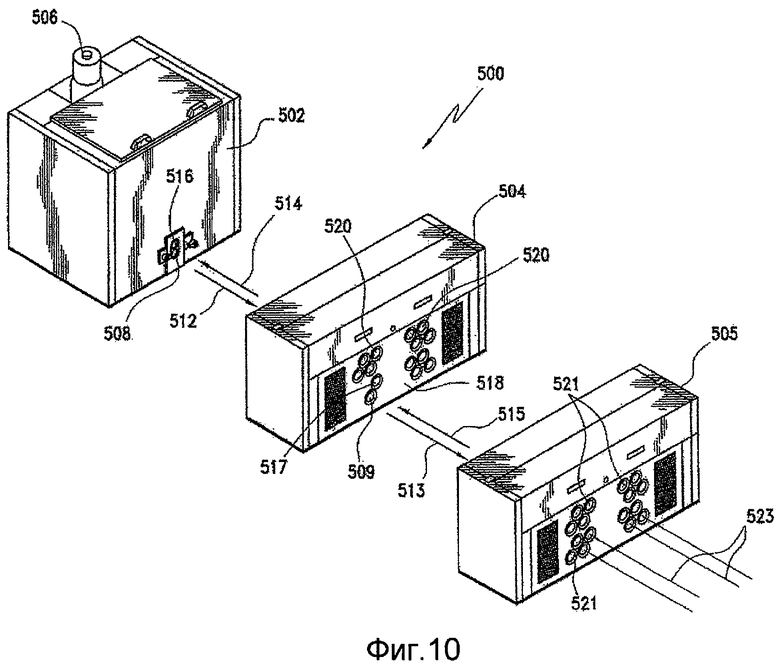

Фигура 10 - вид в перспективе, подобный виду на Фигурах 1 и 9, на котором, однако, показан пятый вариант осуществления новой и усовершенствованной модульной системы для подачи термоплавкого клея или другого термопластичного материала, которая также создана в соответствии с основами и идеями настоящего изобретения, где один или несколько дополнительных модульных дозирующих агрегатов могут быть расположены на удалении от и соединены последовательно с исходным или первым модульным дозирующим агрегатом и распределительным трубопроводом, расположенным в нем;

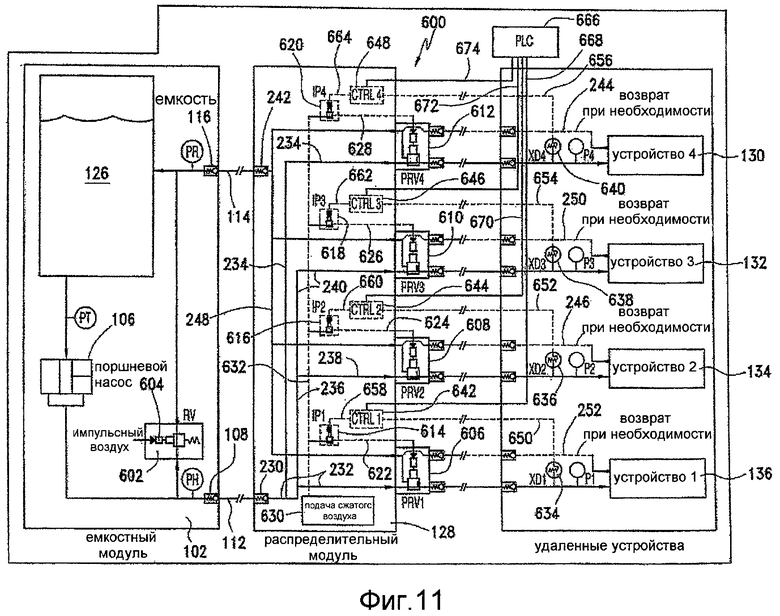

Фигура 11 - схематическая диаграмма, на которой показана схема управления потоками текучей среды, функционально связанными с различными элементами системы, которые могут соответствовать изображенным, например, на Фигуре 3, но которые могут быть расположены в других местах;

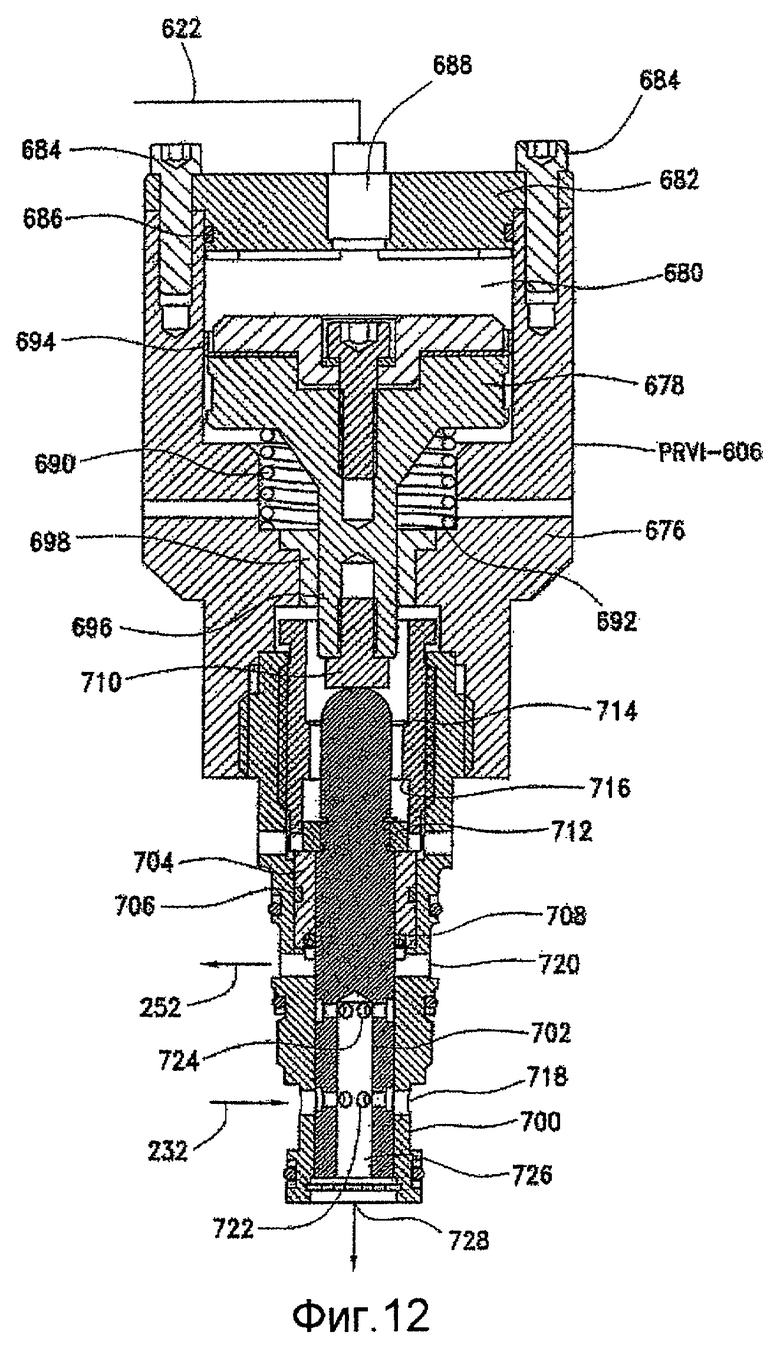

Фигура 12 - увеличенное изображение в поперечном разрезе одного из редукционных клапанов, функционально включенного в схему управления потоками текучей среды, показанную на Фигуре 11, где золотниковый элемент редукционного клапана показан в нижнем положении, в котором через него возможен ток текучей среды из емкостного модуля к одному из удаленных устройств;

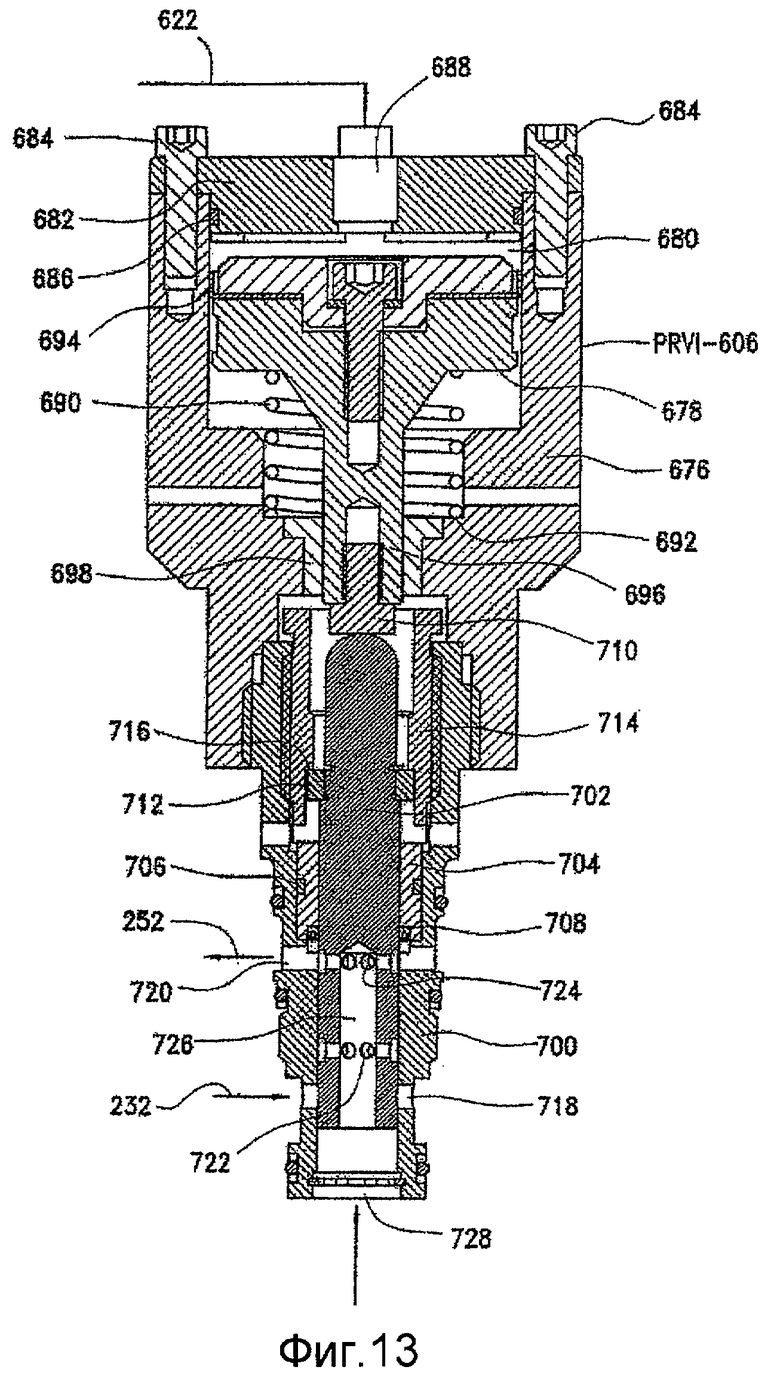

Фигура 13 - увеличенное изображение в поперечном разрезе, подобное изображению на Фигуре 12, одного из редукционных клапанов, функционально включенного в схему управления потоками текучей среды, показанную на Фигуре 11, где, однако, золотниковый элемент редукционного клапана показан в верхнем положении, в котором через него возможен обратный ток текучей среды от одного из удаленных устройств обратно в емкость подачи материала емкостного модуля.

Итак, обращаясь к чертежам, и, более конкретно, на Фигуре 1 показан первый вариант осуществления новой и усовершенствованной модульной системы для подачи термоплавкого клея или других термопластичных материалов, обозначенной номером позиции 100. Более конкретно, можно увидеть, что новая и усовершенствованная модульная система подачи 100 включает модульный емкостный агрегат 102, внутри которого плавится и хранится запас термоплавкого клея или другого термопластичного материала, а также модульный дозирующий агрегат 104, в котором расположено некоторое количество дозирующих станций, каждая из которых включает ряд дозирующих шестеренчатых насосов, которые более подробно описаны ниже, предназначенных для выпуска заданного или точно дозированного количества термоплавкого клея или других термопластичных материалов. В соответствии с дополнительной особенностью конструкции, характеризующей новую и усовершенствованную модульную систему 100 для подачи термоплавкого клея или других термопластичных материалов, также можно увидеть, что модульный емкостный агрегат 102 включает первичный насос 106, который поддерживает давление термоплавкого клея или другого термопластичного материала, содержащегося в модульном емкостном агрегате 102, на заданном постоянном уровне и что герметичный термоплавкий клей или другой термопластичный материал затем подается, при переменных объемных скоростях, в модульный дозирующий агрегат 104 в зависимости от требуемой производительности ряда дозирующих шестеренчатых насосов, расположенных в модульном дозирующем агрегате 104, через выпускное отверстие для подачи текучей среды 108, расположенное в передней стенке 110 модульного емкостного агрегата 102, а также в трубопровод для подачи текучей среды 112, который может включать подходящую подогреваемую подводку.

Неиспользованный термоплавкий клей или термопластичный материал возвращается в модульный емкостный агрегат 102 из модульного дозирующего агрегата 104 посредством трубопровода для возврата текучей среды 114 и впускного отверстия для возврата текучей среды 116, также расположенных в передней стенке 110 модульного емкостного агрегата 102. Таким образом, можно понять, что в соответствии с основами и идеями данного первого варианта осуществления настоящего изобретения модульный дозирующий агрегат 104 не зависит и может быть расположен в удалении на различных расстояниях от модульного емкостного агрегата 102, что определяется, например, посредством различных заданных значений длины трубопроводов для подачи текучей среды и для возврата текучей среды 112 и 114. Кроме того, можно увидеть, что передняя стенка 118 модульного дозирующего агрегата 104 снабжена, например, шестнадцатью выпускными отверстиями для подачи текучей среды 120, где шестнадцать выпускных отверстий для подачи текучей среды 120 расположены в четырех наборах или группах, причем каждый набор или группа выпускных отверстий для текучей среды 120 включает четыре отдельных выпускных отверстия для подачи текучей среды 120. Как будет более понятно в дальнейшем, выводы ряда дозирующих шестеренчатых насосов, включающие ряд дозирующих станций, расположенных в модульном дозирующем агрегате 104, гидравлически соединены с рядом выпускных отверстий для подачи текучей среды 120, а ряд подводок устройства для нанесения, схематично указанных позицией 122, может быть соответственно гидравлически соединен с рядом выпускных отверстий для подачи текучей среды 120, чтобы фактически подавать заданное или точно дозированное количество термоплавкого клея или других термопластичных материалов к головкам устройства для нанесения термоплавкого клея или термопластичных материалов.

Далее, на Фигуре 2 показан второй вариант осуществления новой и усовершенствованной модульной системы для подачи термоплавкого клея или других термопластичных материалов, которая обозначена номером позиции 200. Следует понимать, что данный второй вариант осуществления модульной системы 200 по существу идентичен первому варианту осуществления модульной системы 100, показанному на Фигуре 1, за исключением описанного ниже, и поэтому подробное описание второго варианта осуществления модульной системы 200 в целях краткости будет опущено, при этом ее описание будет ограничено, по сути, различиями между первым и вторым вариантами осуществления модульной системы 100 и 200. Кроме того, также нужно отметить, что ввиду подобия между первым и вторым вариантами осуществления модульной системы 100 и 200 составные элементы второго варианта осуществления модульной системы 200, которые соответствуют составным элементам первого варианта осуществления модульной системы 100, будут обозначены соответствующими номерами позиций, за исключением того, что они будут находиться в пределах 200-го ряда.

Более конкретно, одно из различий между первым и вторым вариантами осуществления модульной системы 100 и 200 заключается в том, что в соответствии с основами и идеями второго варианта осуществления модульной системы 200 модульный дозирующий агрегат 204 жестко присоединен к модульному емкостному агрегату 202, эффективно формируя единое целое. Соединенные крепежные элементы, которые описаны ниже, установлены на передней стенке 210 модульного емкостного агрегата 202 и на задней стенке 224 модульного дозирующего агрегата 204, обеспечивая фактически разъемное соединение модульного дозирующего агрегата 204 с модульным емкостным агрегатом 202. Кроме того, в результате такого соединения модульного дозирующего агрегата 204 с модульным емкостным агрегатом 202, а также формирования вышеуказанного единого целого, трубопроводы для подачи текучей среды и возврата текучей среды 112 и 114, характерные для первого варианта осуществления модульной системы 100 и используемые с целью гидравлического соединения модульного емкостного агрегата 102 с модульным дозирующим агрегатом 104, можно исключить.

Далее, на Фигуре 3, также фактически возвращаясь назад или рассматривая ее совместно с Фигурой 1, показан первый вариант осуществления модульной системы 100, описываются внутренние структурные элементы модульного емкостного агрегата 102 и модульного дозирующего агрегата 104. Более конкретно, можно увидеть, что в модульном емкостном агрегате 102 расположен резервуар или бункер 126 для термоплавкого клея или другого термопластичного материала, в котором запас термоплавкого клея или другого термопластичного материала плавится и выдерживается при заданном уровне температуры и вязкости. Первичный насос 106 принимает термоплавкий клей или другой термопластичный материал из резервуара или бункера 126 для термоплавкого клея или другого термопластичного материала, поддерживает материал при заданном значении давления и подает материал в модульный дозирующий агрегат 104 через трубопровод для подачи текучей среды 112. Также из Фигуры 3 можно легко понять, что внутри модульного дозирующего агрегата 104 расположен распределительный трубопровод 128, причем распределительный трубопровод 128 включает некоторое количество дозирующих станций, такое как, например, четыре дозирующие станции 130, 132, 134 и 136, жестко установленных на нем, а также присоединенных к нему функционально или гидравлически. Хотя показано, что четыре дозирующие станции 130, 132, 134 и 136 расположены снаружи модульного дозирующего агрегата 104, следует понимать, что четыре дозирующие станции 130, 132, 134 и 136 в действительности просто показаны в формате выноски относительно модульного дозирующего агрегата 104 исключительно в качестве иллюстрации и что четыре дозирующие станции 130, 132, 134 и 136, предназначенные для подачи термоплавкого клея или других термопластичных материалов к головкам расположенного дальше устройства для нанесения, фактически расположены в соответствии с основами и идеями данного первого варианта осуществления новой и усовершенствованной модульной системы внутри модульного дозирующего агрегата 104.

Таким образом, также можно увидеть, что внутри модульного дозирующего агрегата 104 жестко закреплено некоторое количество монтажных кронштейнов 138, 140, 142 и 144 и что некоторое количество дозирующих станций 130, 132, 134 и 136 приспособлено к точной установке и жесткому закреплению на них. Продолжая далее, также можно заметить, что каждая из некоторого количества дозирующих станций 130, 132, 134 и 136, как видно, соответственно включает ряд дозирующих шестеренчатых насосов 146, 148, 150 и 152, приводные двигатели 154, 156, 158 и 160 соответственно для приведения во вращение каждой групы дозирующих шестеренчатых насосов 146, 148, 150 и 152 посредством набора редукторов 162, 164, 166 и 168, а также дозирующие интерфейсы 170, 172, 174 и 176 соответственно для обеспечения гидравлического соединения между распределительным трубопроводом 128 и каждой группой дозирующих шестеренчатых насосов 146, 148, 150 и 152. Кроме того, также можно понять, что линии подачи текучей среды 178, 180, 182 и 184 для подачи термоплавкого клея или других термопластичных материалов, а также линии возврата текучей среды 186, 188, 190 и 192 для возвращения термоплавкого клея или других термопластичных материалов соответственно расположены между распределительным трубопроводом 128 и каждым дозирующим интерфейсом 170, 172, 174 и 176, соответственно связанным с каждой группой дозирующих шестеренчатых насосов 146, 148, 150 и 152. Кроме того, также можно заметить, что каждая из четырех групп дозирующих шестеренчатых насосов 146, 148, 150 и 152 включает, например, четыре последовательно расположенных дозирующих шестеренчатых насоса и, таким образом, общее количество дозирующих шестеренчатых насосов, функционально и гидравлически соединенных с распределительным трубопроводом 128, расположенным внутри модульного дозирующего агрегата 104, включает шестнадцать дозирующих шестеренчатых насосов, выводы которых приспособлены к гидравлическому соединению с выпускными отверстиями для подачи текучей среды 120, расположенными в передней стенке 118 модульного дозирующего агрегата 104, как показано на Фигуре 1.

Таким образом, можно понять, что вместе с подачей и возвратом термоплавкого клея или другого термопластичного материала термоплавкий клей или другой термопластичный материал, расположенный в резервуаре или бункере 126 для термоплавкого клея или другого термопластичного материала, будет подаваться в выпускное отверстие для подачи текучей среды 108, расположенное в передней стенке 110 модульного емкостного агрегата 102, посредством первичного насоса 106, при этом термоплавкий клей или другой термопластичный материал будет в свою очередь подаваться по трубопроводу для подачи текучей среды 112 в распределительный трубопровод 128, по которому в свою очередь термоплавкий клей или другой термопластичный материал будет подаваться к каждой группе дозирующих шестеренчатых насосов 146, 148, 150 и 152 посредством линий подачи текучей среды 178, 180, 182 и 184, служащих для подачи термоплавкого клея или других термопластичных материалов, и посредством дозирующих интерфейсов 170, 172, 174 и 176. Напротив, термоплавкий клей или другой термопластичный материал, который должен быть возвращен в резервуар или бункер 126 для термоплавкого клея или другого термопластичного материала, будет подаваться от каждой группы дозирующих шестеренчатых насосов 146, 148, 150 и 152 через их соответствующий дозирующий интерфейс 170, 172, 174 и 176, через каналы для возврата текучей среды 186, 188, 190 и 192, служащие для возврата термоплавкого клея или других термопластичных материалов, через распределительный трубопровод 128 и трубопровод для возврата текучей среды 114.

Опять же, на Фигуре 3, и дополнительно обращаясь к Фигурам 4-4c, видно, что дозирующие интерфейсы 170 и 172, функционально и гидравлически присоединенные к дозирующим станциям 130 и 132, приспособлены к установке на верхнюю стенку 194 распределительного трубопровода 128 и что дозирующие интерфейсы 174 и 176, функционально и гидравлически присоединенные к дозирующим станциям 134 и 136, приспособлены к установке на переднюю стенку 196 распределительного трубопровода 128. Кроме того, как наилучшим образом видно и понятно из Фигур 4-4c, далее будут показаны и описаны различные каналы для подачи и возврата термоплавкого клея или другого термопластичного материала, расположенные внутри распределительного трубопровода 128 и ведущие к и от дозирующих интерфейсов 170, 172, 174 и 176, а также групп дозирующих шестеренчатых насосов 146, 148, 150 и 152, функционально и гидравлически соединенных с ними. Более конкретно, как можно понять из Фигур 4, 4a и 4c, а также из Фигуры 3, трубопровод для подачи текучей среды 112, гидравлически соединенный с и тянущийся от передней стенки 110 модульного емкостного агрегата 102, функционально и гидравлически соединен с нижней частью торцевой стенки 198 распределительного трубопровода 128 через впускное отверстие 230. Первый горизонтальный, продольно ориентированный канал для подачи текучей среды 232 ведет в распределительный трубопровод 128 из впускного отверстия 230, в направлении трубопровода для подачи текучей среды 112, гидравлически соединяясь с одним из дозирующих интерфейсов 174 и 176, расположенных на передней стенке 196 распределительного трубопровода 128, при этом первый вертикально ориентированный канал для подачи текучей среды 234, гидравлически соединенный или пересекающийся с первым горизонтальным каналом для подачи текучей среды 232, гидравлически соединяется с одним из дозирующих интерфейсов 170 и 172, расположенных на верхней стенке распределительного трубопровода 128.

Кроме того, второй горизонтальный, поперечно ориентированный канал для подачи текучей среды 236, как видно на Фигуре 4, гидравлически соединяет первый горизонтальный канал для подачи текучей среды 232 с третьим горизонтальным каналом для подачи текучей среды 238, который тянется по существу параллельно первому горизонтальному каналу для подачи текучей среды 232 и виден на Фигуре 4a, обеспечивая подачу термоплавкого клея или другого термопластичного материала к другому из дозирующих интерфейсов 174 и 176, расположенному на передней стенке 196 распределительного трубопровода 128, при этом второй вертикально ориентированный канал для подачи текучей среды 240, расположенный по существу параллельно первому вертикально ориентированному каналу для текучей среды 234, гидравлически соединен или пересекается с третьим горизонтальным каналом для подачи текучей среды 238, обеспечивая подачу термоплавкого клея или другого термопластичного материала к другому из дозирующих интерфейсов 170 и 172, расположенных на верхней стенке 194 распределительного трубопровода 128. После прохода по первому и второму вертикально ориентированным каналам для подачи текучей среды 234 и 240 термоплавкий клей или другой термопластичный материал будут фактически идти по линиям подачи текучей среды 178 и 180, которые также схематично показаны на Фигуре 3, соответственно поступая в дозирующие интерфейсы 170 и 172, из которых термоплавкий клей или другой термопластичный материал будет подаваться дозирующими шестеренчатыми насосами 146 и 148 дозирующих станций 130 и 132. Аналогичные линии подачи текучей среды, разумеется, предусмотрены при подаче термоплавкого клея или другого термопластичного материала к дозирующим интерфейсам 174, 176 и дозирующим шестеренчатым насосам 150, 152 дозирующих станций 134 и 136.

В отношении возврата термоплавкого клея или другого термопластичного материала из дозирующих станций 130, 132, 134 и 136 обратно в резервуар или накопительную емкость 126 для термоплавкого клея или другого термопластичного материала модульного емкостного агрегата 102 через распределительный трубопровод 128, на Фигуре 4, 4a и 4b, а также на Фигуре 3 показано, что, как и при подаче термоплавкого клея или другого термопластичного материала в распределительный трубопровод 128, распределительный трубопровод 128 снабжен различными внутренними каналами для текучей среды, гидравлически соединяющими дозирующие интерфейсы 170, 172, 174 и 176 дозирующих станций 130, 132, 134 и 136 с трубопроводом для возврата текучей среды 114. Более конкретно, можно увидеть, что трубопровод для возврата текучей среды 114 гидравлически соединен с и тянется от задней стенки 198 распределительного трубопровода 128 через выпускное отверстие для текучей среды 242, гидравлически соединяясь с впускным отверстием для текучей среды 116 модульного емкостного агрегата 102. Первый вертикально ориентированный канал для возврата текучей среды 244 тянется вниз, внутри распределительного трубопровода 128, от одного из дозирующих интерфейсов 170 и 172, расположенных на верхней стенке 194 распределительного трубопровода 128, а первый горизонтальный, продольно ориентированный канал для возврата текучей среды 246 тянется внутрь в распределительном трубопроводе 128 от одного из дозирующих интерфейсов 174 и 176, расположенных на передней стенке 196 распределительного трубопровода. Первый вертикально ориентированный канал для возврата текучей среды 244 и первый горизонтальный, продольно ориентированный канал для возврата текучей среды 246 гидравлически пересекаются или объединяются во второй горизонтально ориентированный канал для возврата текучей среды 248, который гидравлически соединен с выпускным отверстием для текучей среды 242, и, как наилучшим образом видно из Фигуры 4A, второй вертикально ориентированный канал для возврата текучей среды 250, функционально и гидравлически соединенный с другим из дозирующих интерфейсов 170 и 172, также расположен внутри распределительного трубопровода 128 и идет по существу параллельно первому вертикально ориентированному каналу для возврата текучей среды 244, являясь при этом гидравлически соединенным со вторым горизонтально ориентированным каналом для возврата текучей среды 248, который ведет к выпускному отверстию для текучей среды 242. Кроме того, предусмотрен третий горизонтально ориентированный канал для возврата текучей среды 252, предназначенный для гидравлического соединения другого из дозирующих интерфейсов 174 и 176 со вторым горизонтально ориентированным каналом для возврата текучей среды 248 и выпускным отверстием для текучей среды 242, и таким способом возвращаемый термоплавкий клей или другой термопластичный материал может быть возвращен в емкость или бункер для термоплавкого клея или другого термопластичного материала из дозирующих станций 130, 132, 134 и 136, по линиям возврата текучей среды 186, 188, 190 и 192, распределительному трубопроводу 128 и трубопроводу для возврата текучей среды 114.

Кроме того, необходимо отметить, что совместно с рядом интерфейсов для подачи и возврата текучей среды, расположенных, например, между рядом дозирующих интерфейсов 170, 172, 174, 176 и распределительным трубопроводом 128, а также интерфейсом для текучей среды, расположенным, например, между трубопроводом для подачи текучей среды 112 и распределительным трубопроводом 128, и интерфейсом для текучей среды, расположенным, например, между трубопроводом для возврата текучей среды 114 и распределительным трубопроводом 128, пара противоположно расположенных обратных клапанов соответственно включена в распределительный трубопровод 128 и ряд дозирующих интерфейсов 170, 172, 174 и 176 в местах соединения подобных элементов, как обозначено номерами 254 и 256 на Фигуре 4b, и аналогичным образом, пара противоположно расположенных обратных клапанов соответственно включена в распределительный трубопровод 128 и трубопроводы для подачи и возврата текучей среды 112 и 114 в местах соединения подобных элементов, как обозначено номерами 258 и 260 на Фигурах 4c и 4b, хотя следует отметить, что показаны только те обратные клапаны, которые расположены на распределительном трубопроводе 128. В результате присутствия таких противоположно расположенных обратных клапанов 254, 256, 258 и 260 различные структурные элементы можно отсоединить друг от друга без какого-либо случайного слива или утечки термоплавкого клея или другого термопластичного материала через указанные интерфейсы. Также в отношении, например, трубопроводов для подачи и возврата текучей среды 112 и 114 следует отметить, что такие трубопроводы 112 и 114 могут быть быстро и легко, с возможностью отсоединения, присоединены к распределительному трубопроводу 128 и модульному емкостному агрегату 102 с помощью подходящих резьбовых фиттингов и т.п.

Далее, на Фигуре 5, и фактически возвращаясь назад или рассматривая ее совместно с Фигурой 2, показан второй вариант осуществления модульной системы 200, описываются дополнительные внутренние структурные элементы модульного емкостного агрегата 202, а также его функциональное и гидравлическое соединение с модульным дозирующим агрегатом 204. Более конкретно, можно увидеть, что в модульном емкостном агрегате 202 расположен первичный насос 206 и резервуар или бункер 226 для термоплавкого клея или другого термопластичного материала, аналогичный резервуару или бункеру 126 для термоплавкого клея или другого термопластичного материала, и что в модульном дозирующем агрегате 204 расположен распределительный трубопровод 228, аналогичный распределительному трубопроводу 128. Резервуар или бункер 226 для термоплавкого клея или другого термопластичного материала содержит запас термоплавкого клея или других термопластичных материалов 262, а нижняя часть или днище резервуара или бункера 226 для термоплавкого клея или другого термопластичного материала эффективно снабжены отверстиями 264, через которые расплавленный термоплавкий клей или другие термопластичные материалы 262 поступают в горизонтально ориентированный коллекторный канал 266, который гидравлически соединен с подающим каналом насоса 268, который идет к входу первичного насоса 206. Далее первичный насос 206 подает термоплавкий клей или другой термопластичный материал 262 в свой выпускной канал 270, по которому термоплавкий клей или другой термопластичный материал 262 проходит через сетчатый фильтр 272 для удаления нежелательных или неприемлемых частиц или примесей.

После прохождения через сетчатый фильтр 272 термоплавкий клей или другой термопластичный материал 262 поступает в первый горизонтально ориентированный выпускной канал 274, который сформирован в нижней части кожуха первичного насоса 276, и второй горизонтально ориентированный выпускной канал 278, который сформирован в основании или нижней части кожуха коллектора 279 резервуара или бункера 226, который гидравлически соединен с распределительным трубопроводом 228 через пару противоположно расположенных обратных клапанов 280, которые могут быть аналогичны вышеуказанным обратным клапанам 258. Затем термоплавкий клей или другой термопластичный материал 262 подается через вертикально ориентированный подающий канал 282, который может быть аналогичен любому вертикально ориентированному подающему каналу 234 и 240, после чего проходит по линии подачи текучей среды 284, которая может быть аналогична любой линии подачи текучей среды 178 и 180, идущей к дозирующим интерфейсам, аналогичным дозирующим интерфейсам 170 и 172. Аналогичным образом термоплавкий клей или другой термопластичный материал 262 может быть возвращен от дозирующих интерфейсов в коллекторный канал 226 по линии возврата текучей среды 286, которая может быть аналогична любой линии возврата текучей среды 186 и 188, вертикально ориентированному возвратному каналу 288, который может быть аналогичен любому вертикально ориентированному каналу 244, 250, и через пару противоположно расположенных обратных клапанов 290, которые могут быть аналогичны вышеуказанным обратным клапанам 260.

Продолжая далее, в целях жесткого соединения распределительного трубопровода 228 и нижней части кожуха коллектора 279 резервуара или бункера 226 разъемным способом могут быть использованы подходящие крепежные механизмы, такие как, например, пара вращательных зажимных крепежных механизмов. Более конкретно, как наилучшим образом можно увидеть на Фигуре 6, каждая пара вращательных зажимных крепежных механизмов включает пару монтажных блоков 292, 292, которые жестко установлены на противоположных сторонах нижней части кожуха коллектора 279 резервуара или бункера 226, и пару прижимных скобок 294, из которых показана только одна, установленных на противоположных сторонах распределительного трубопровода 228. Каждая из прижимных скобок 294 в сечении имеет в целом C-образную конфигурацию, при этом каждый из монтажных блоков 292, 292 имеет внутреннюю резьбу, которая соответствует сопряженной с ней внешней резьбе регулировочного или зажимного винта 296, 296.

Вращаемый или поворотный зажимной элемент 298 установлен с возможностью свободного вращения на каждом регулировочном или зажимном винте 296, и соответственно когда распределительный трубопровод 228 необходимо жестко установить на и соединить с нижней частью кожуха коллектора 279 резервуара или бункера 226, зажимные элементы 298, 298 изначально расположены в незамкнутом положении, как показано на Фигуре 6. Затем нижнюю часть кожуха коллектора 279 резервуара или бункера 226, на которой установлены монтажные блоки 292, 292 и зажимные элементы 298, 298, фактически перемещают в направлении, параллельном продольным осям регулировочных или зажимных винтов 296, 296 таким образом, чтобы удлиненные части зажимных элементов 298, 298 прошли через C-образные прижимные скобки 294. Затем, после фактического прохода через C-образные прижимные скобки 294, зажимные элементы 298, 298 вращают или поворачивают вокруг регулировочных или зажимных винтов 296, 296 на 180°, после чего регулировочные или зажимные винты 296, 296 затягивают, надежно прижимая выступающие лапки зажимных элементов 298, 298 к прижимным скобкам 294, обеспечивая, таким образом, плотное сцепление нижней части кожуха коллектора 279 резервуара или бункера 226 и распределительного трубопровода 228 друг с другом.

Далее, на Фигуре 8 представлен третий вариант осуществления новой и усовершенствованной модульной системы для подачи термоплавкого клея или других термопластичных материалов, созданный в соответствии с основами и идеями настоящего изобретения и аналогичный второму варианту осуществления модульной системы 200, показанному на Фигурах 2 и 5, за исключением описанного ниже, который в целом обозначен номером позиции 300. Необходимо понимать, что ввиду того что данный третий вариант осуществления модульной системы 300 аналогичен второму варианту осуществления модульной системы 200, показанному на Фигурах 2 и 5, подробное описание третьего варианта осуществления модульной системы 300 будет опущено в целях краткости, при этом описание последней будет ограничено по существу различиями между вторым и третьим вариантами осуществления модульной системы 200 и 300. Кроме того, также следует отметить, что ввиду подобия между вторым и третьим вариантами осуществления модульной системы 200 и 300 составные элементы третьего варианта осуществления модульной системы 300, которые соответствуют составным элементам второго варианта осуществления модульной системы 200, будут обозначаться соответствующими номерами позиций за исключением того, что они будут находиться в пределах 300-го ряда. Более конкретно, одно из различий между вторым и третьим вариантами осуществления модульной системы 200 и 300 заключается в том, что в соответствии с основами и идеями третьего варианта осуществления модульной системы 300 накопительный резервуар или бункер для термоплавкого клея или другого термопластичного материала, а также его функционально связанная часть кожуха коллектора, соответственно обозначенные номерами 226 и 279 на Фигуре 5, фактически были исключены, поэтому вместо модульного емкостного агрегата 202, характерного для второго варианта осуществления модульной системы 200, третий вариант осуществления модульной системы 300 включает модульный насос или подающий агрегат 303, внутри которого расположены первичный насос 306 и его сетчатый фильтр 372. Кроме того, также следует понимать, что в соответствии с основами и идеями третьего варианта осуществления модульной системы 300 модульный дозирующий агрегат 304 жестко соединен непосредственно и фактически формирует единое целое с модульным насосным агрегатом 303 и что не показанный модульный емкостный агрегат теперь включает отдельный модульный элемент, который может быть расположен на удалении от модульного насосного агрегата. Таким образом, принципы модульности, взаимозаменяемости составных элементов в зависимости от различных потребностей или требований потребителя или заказчика в результате совершенствуются в еще большей степени.

Далее, на Фигуре 9 представлен четвертый вариант осуществления новой и усовершенствованной модульной системы для подачи термоплавкого клея или других термопластичных материалов, созданный в соответствии с основами и идеями настоящего изобретения и аналогичный первому варианту осуществления модульной системы 100, показанному на Фигурах 1 и 3, за исключением описанного ниже, который в целом обозначен номером позиции 400. Следует понимать, что ввиду того что данный четвертый вариант осуществления модульной системы 400 аналогичен первому варианту осуществления модульной системы 100, показанному на Фигурах 1 и 3, подробное описание четвертого варианта осуществления модульной системы 400 будет опущено в целях краткости, при этом описание последней будет ограничено по существу различиями между четвертым и первым вариантами осуществления модульной системы 400 и 100. Кроме того, также необходимо отметить, что ввиду подобия между четвертым и первым вариантами осуществления модульной системы 400 и 100 составные элементы четвертого варианта осуществления модульной системы 400, которые соответствуют составным элементам первого варианта осуществления модульной системы 100, будут обозначаться соответствующими номерами позиций за исключением того, что они будут находиться в пределах 400-го ряда.

Более конкретно, одно из различий между четвертым и первым вариантами осуществления модульной системы 400 и 100 состоит в том, что в соответствии с основами и идеями четвертого варианта осуществления модульной системы 400 одна, или более, или все количество дозирующих станций, таких как, например, дозирующая станция 434, которая может быть аналогична дозирующей станции 134 первого варианта осуществления модульной системы 100, показанного на Фигуре 3, может быть фактически расположено снаружи и на удалении от модульного дозирующего агрегата 404. Вместе с внешним расположением дозирующей станции 434 по отношению к модульному дозирующему агрегату 404, а также распределительному трубопроводу, расположенному внутри него, но не показанному на Фигуре 9, ряд дозирующих шестеренчатых насосов других дозирующих станций, расположенных внутри модульного дозирующего агрегата 404 и также непоказанных на Фигуре 9, будет функционировать аналогично дозирующим станциям 130, 132 и 136 модульного дозирующего агрегата 104, показанного на Фигуре 3, где линии выпуска подобных, внутренне расположенных дозирующих станций модульного дозирующего агрегата 404 будут соответственно гидравлически подведены к выпускным отверстиям для подачи текучей среды 420, расположенным в передней стенке 418 модульного дозирующего агрегата 404. Таким способом ряд подводок 422 устройств для нанесения может быть соответственно гидравлически соединен с рядом выпускных отверстий для подачи текучей среды 420 с целью подвода термоплавкого клея или другого термопластичного материала к головкам устройства для нанесения и т.п.

Однако поскольку, например, дозирующая станция 434 расположена снаружи и на удалении от модульного дозирующего агрегата 404, выпускные отверстия для подачи текучей среды, которые обычно были бы расположены в передней стенке 418 модульного дозирующего агрегата 404, в результате соответственного гидравлического соединения с линиями выпуска дозирующих шестеренчатых насосов дозирующей станции 434 фактически не расположены, или не размещены, в передней стенке 418 модульного дозирующего агрегата 404, а наоборот, термоплавкий клей или другой термопластичный материал будет подаваться по распределительному трубопроводу, расположенному в модульном дозирующем агрегате 404, выходить к внешней и удаленно расположенной дозирующей станции 434 из выпускного отверстия для подачи 421, расположенного в передней стенке 418 модульного дозирующего агрегата 404, и идти по линии подачи текучей среды 482 для термоплавкого клея или другого термопластичного материала, аналогичной линии подачи текучей среды 182 для термоплавкого клея или другого термопластичного материала, показанной на Фигуре 3, которая также может быть аналогична по конструкции с трубопроводом для подачи текучей среды 412. Аналогичным образом, термоплавкий клей или другой термопластичный материал, поступающий от внешней, удаленной дозирующей станции 434 обратно в модульный дозирующий агрегат 404 и расположенный в нем распределительный трубопровод, будет идти по линии возврата текучей среды 490 для термоплавкого клея или другого термопластичного материала, аналогичной линии возврата текучей среды 190 для термоплавкого клея или другого термопластичного материала, показанной на Фигуре 3, и проходить через впускное отверстие для возврата 423, расположенное в передней стенке 418 модульного дозирующего агрегата 404, возвращаясь обратно в распределительный трубопровод, расположенный внутри модульного дозирующего агрегата 404, который может быть аналогичным по конструкции с трубопроводом для возврата текучей среды 414.

Далее, на Фигуре 10 представлен пятый вариант осуществления новой и усовершенствованной модульной системы для подачи термоплавкого клея или других термопластичных материалов, созданный в соответствии с основами и идеями настоящего изобретения и аналогичный первому и четвертому вариантам осуществления модульной системы 100 и 400, описанным на Фигурах 1, 3 и 9, за исключением описанного ниже, который в целом обозначен номером позиции 500. Следует понимать, что ввиду того что данный пятый вариант осуществления модульной системы 500 аналогичен первому и четвертому вариантам осуществления модульной системы 100 и 400, показанным на Фигурах 1, 3 и 9, подробное описание пятого варианта осуществления модульной системы 500 будет опущено в целях краткости, при этом описание последней будет ограничено по существу различиями между пятым и первым или четвертым вариантами осуществления модульной системы 500, 100 и 400. Кроме того, также необходимо отметить, что ввиду подобия между пятым и первым или четвертым вариантами осуществления модульной системы 500, 100 и 400 составные элементы пятого варианта осуществления модульной системы 500, которые соответствуют составным элементам первого или четвертого варианта осуществления модульной системы 100 и 400, будут обозначаться соответствующими номерами позиций за исключением того, что они будут находиться в пределах 500-го ряда.

Более конкретно, одно из различий между пятым и первым или четвертым вариантами осуществления модульной системы 500, 100 и 400 состоит в том, что вместо всех дозирующих станций 130, 132, 134 и 136, расположенных внутри модульного дозирующего агрегата 104, как описано в первом варианте осуществления модульной системы 100, показанном на Фигурах 1 и 3, и вместо одной или нескольких дозирующих станций, расположенных снаружи модульного дозирующего агрегата 404, описанного в четвертом варианте осуществления модульной системы 400, обозначенных номером 434 на Фигуре 9, в соответствии с основами и идеями пятого варианта осуществления модульной системы 500 одна или несколько, но не все количество, дозирующих станций, аналогичных дозирующим станциям 130, 132 и 136, расположенным внутри модульного дозирующего агрегата 104 первого варианта осуществления модульной системы 100, показанного на Фигурах 1 и 3, могут, например, быть аналогично расположены внутри модульного дозирующего агрегата 504, при этом одновременно, например, одна или несколько дозирующих станций, аналогичных дозирующей станции 434, функционально и гидравлически соединенных с модульным дозирующим агрегатом 404 четвертого варианта осуществления модульной системы 400, показанного на Фигуре 9, могут фактически находиться на удалении от модульного дозирующего агрегата 504 и быть заменены, например, вторым модульным дозирующим агрегатом 505, который вмещает вторую группу или ряд непоказанных дозирующих станций, но аналогичных первой группе или ряду дозирующих станций 130, 132, 134 и 136, расположенных внутри первого модульного дозирующего агрегата 504, таким образом, первый и второй модульные дозирующие агрегаты 504 и 505 гидравлически соединены последовательно друг с другом.

Более конкретно, ввиду того что, например, дозирующая станция, обычно расположенная внутри модульного дозирующего агрегата 504 и аналогичная, например, дозирующей станции 134 или 434, была фактически заменена вторым модульным дозирующим агрегатом 505, который расположен снаружи и на удалении от первого модульного дозирующего агрегата 504, выпускные отверстия для подачи текучей среды, которые обычно были бы расположены в передней стенке 518 первого модульного дозирующего агрегата 504, в результате соответственного гидравлического соединения с выводами дозирующего шестеренчатого насоса дозирующей станции 134 или 434 фактически не расположены или не размещены в передней стенке 518 первого модульного дозирующего агрегата 504, а наоборот, термоплавкий клей или другой термопластичный материал будет идти по распределительному трубопроводу, расположенному в первом модульном дозирующем агрегате 504, и выходить к расположенному снаружи и на удалении второму модульному дозирующему агрегату 505 из выпускного отверстия для подачи текучей среды 509, аналогичного выпускному отверстию для подачи текучей среды 508, расположенному в передней стенке 518 первого модульного дозирующего агрегата 504, и поступать по трубопроводу для подачи текучей среды 513, аналогичному трубопроводу для подачи текучей среды 512. Аналогичным образом, термоплавкий клей или другой термопластичный материал, поступающий из второго модульного дозирующего агрегата 505 обратно в первый модульный дозирующий агрегат 504 и расположенный в нем распределительный трубопровод, будет подаваться по трубопроводу для возврата текучей среды 515, аналогичному трубопроводу для возврата текучей среды 514, поступая во впускное отверстие для возврата текучей среды 517, аналогичное впускному отверстию для возврата текучей среды 516, которое также расположено в передней стенке 518 первого модульного дозирующего агрегата 504, возвращаясь в распределительный трубопровод, расположенный в первом модульном дозирующем агрегате 504. Кроме того, также необходимо понимать, что некоторое количество выпускных отверстий для подачи текучей среды 521, аналогичных выпускным отверстиям для подачи текучей среды 120 и 420, расположено в передней стенке 519 второго модульного дозирующего агрегата 505 и что ряд подводок 523 устройства для нанесения, аналогичных подводкам 122 и 422 устройства для нанесения, приспособлены для соответственного гидравлического соединения с некоторым количеством выпускных отверстий для подачи текучей среды 521. Таким способом в соответствии с основами и идеями пятого варианта осуществления модульной системы 500 настоящего изобретения можно понять, что некоторое количество модульных дозирующих агрегатов может быть соединено последовательно, расположено в различных, удаленных по отношению друг к другу, положениях, что в свою очередь также позволяет аналогично расположить различные группы или наборы дозирующих станций, а также функционально связанные с ними устройства для нанесения и т.п. в различных удаленных положениях.

Наконец, со ссылкой на Фигуры 11-13, как отмечено выше, что ввиду, например, того, что различные дозирующие устройства или головки устройств для нанесения могут быть расположены в различных положениях и на различном расстоянии от источника текучей среды под относительно высоким давлением, необходимо понимать, что отдельные потоки текучей среды под относительно низким давлением, поступающие к таким удаленным дозирующим устройствам или головкам устройств для нанесения, обязательно потребуют различных параметров или значений давления текучей среды, и более того, такие параметры или значения давления жидкости обязательно нужно будет регулировать независимо. Таким образом, в соответствии с дополнительными основами и идеями настоящего изобретения на Фигуре 11 показана новая и усовершенствованная замкнутая система регулирования давления текучей среды, разработанная для эффективного регулирования таких относительно низконапорных потоков текучей среды и для независимой регулировки и управления параметрами или значениями ее давления, чтобы фактически поддерживать необходимые уровни давления текучей среды, которая в целом обозначена номером позиции 600. Нужно отметить, что такая замкнутая система регулирования давления текучей среды 600 должна применяться вместе с модульной системой, такой как, например, модульная система 100, показанная на Фигурах 1,3 и 4-4c, и соответственно некоторые из структурных элементов замкнутой системы регулирования давления текучей среды 600, которые соответствуют структурным элементам модульной системы 100, обозначены соответствующими номерами позиций.

Более конкретно, как показано на Фигуре 11, первичный насос 106, расположенный в емкостном модуле 102, включает, например, поршневой насос, который предназначен для всасывания текучей среды из подающей емкости или резервуара 126 и создания давления в ней таким образом, чтобы давление всасываемой текучей среды, которая должна поступать в распределительный модуль или трубопровод 128 через трубопровод для подачи текучей среды 112, эффективно преобразовывалось из значения давления в емкости PT до относительно высокого значения давления в трубопроводе PH. Кроме того, разгрузочный клапан с пневматическим управлением RV-602 гидравлически соединяет трубопровод для подачи текучей среды 112 и трубопровод для возврата текучей среды 114, эффективно снижая давление в трубопроводе для подачи текучей среды 112, находящемся при избыточном давлении, до уровня давления в трубопроводе для возврата текучей среды 114, при этом уровень разгрузки давления, при котором разгрузочный клапан RV-602 открывается и гидравлически соединяет трубопровод для подачи текучей среды 112 с трубопроводом для возврата текучей среды 114, регулируется или устанавливается посредством сжатого импульсного воздуха, гидравлически подведенного к разгрузочному клапану RV-602 через впускное отверстие для импульсного воздуха 604. Кроме того, как было отмечено выше, распределительный модуль 128 принимает текучую среду под высоким давлением PH из емкостного модуля 102 и служит для распределения текучей среды в одно или несколько дозирующих устройств или головок устройств для нанесения 130, 132, 134 и 136 посредством линий трубопроводов или каналов для подачи текучей среды 234, 240, 236/238 и 232. Однако высокое давление PH текучей среды в трубопроводе, которая поступает в распределительный модуль 128 из емкостного модуля 102, должно независимо снижаться и регулироваться до различных уровней или значений рабочего давления P1-P4 для каждого дозирующего устройства или головки устройства для нанесения 130, 132, 134 и 136.

Таким образом, в соответствии с основами и идеями настоящего изобретения в распределительном модуле 128 расположен ряд редукционных клапанов PRV1-606, PRV2-608, PRV3-610 и PRV4-612, соответственно гидравлически соединенных с линиями, трубопроводами или каналами для подачи текучей среды 232, 234, 238 и 240, а также линиями, трубопроводами или каналами для возврата текучей среды 252, 246, 250 и 244. Следует особо подчеркнуть, что каждый редукционный клапан PRV1-606, PRV2-608, PRV3-610 и PRV4-612 приспособлен к независимой эксплуатации и точной регулировке, благодаря чему термоплавкий клей или другие термопластичные текучие материалы, проводимые к каждому дозирующему устройству или каждой головке устройств для нанесения 136, 134, 132 и 130, могут иметь различные значения рабочего давления. Редукционные клапаны PRV1-606, PRV2-608, PRV3-610 и PRV4-612 могут управляться давлением сжатого воздуха, поэтому параметры давления текучей среды или значения рабочего давления непосредственно пропорциональны давлению сжатого воздуха, подведенного к каждому редукционному клапану PRV1-606, PRV2-608, PRV3-610 и PRV4-612. Таким образом, можно увидеть, что каждый редукционный клапан PRV1-606, PRV2-608, PRV3-610 и PRV4-612 соответственно снабжен датчиком переменного воздушного давления IP1-614, IP2-616, IP3-618 и IP4-620, функционально и гидравлически соединенным с ним посредством линий подвода импульсного воздуха 622, 624, 626 и 628, и что датчики переменного воздушного давления IP1-614, IP2-616, IP3-618 и IP4-620 соответственно гидравлически подсоединены к источнику сжатого воздуха 630 через линию для текучей среды 632 для получения импульсного воздуха.

Более того, каждая линия, трубопровод или канал 232, 238, 240 и 234 для подачи или впуска текучей среды, которые соответственно подведены к дозирующим устройствам или головкам устройств для нанесения 136, 134, 132 и 130, снабжены датчиками давления XD1-634, XD2-636, XD3-638 и XD4-640, функционально и гидравлически присоединенными к ним, чтобы соответственно измерять или регистрировать существующие значения рабочего давления P1, P2, P3 и P4 в линиях, трубопроводах или каналах 232, 238, 240 и 234 для подачи или впуска текучей среды. Кроме того, можно увидеть, что ряд датчиков давления XD1-634, XD2-636, XD3-638 и XD4-640 соответственно функционально соединен с рядом электронных контроллеров CTRL1-642, CTRL2-644, CTRL3-646 и CTRL4-648 посредством сигнальных линий 650, 652, 654 и 656, чтобы соответственно передавать измеряемые или регистрируемые значения рабочего давления P1, P2, P3 и P4 электронным контроллерам CTRL1-642, CTRL2-644, CTRL3-646 и CTRL4-648, в свою очередь ряд электронных контроллеров CTRL1-642, CTRL2-644, CTRL3-646 и CTRL4-648 может быть соответственно соединен с рядом датчиков переменного воздушного давления IP1-614, IP2-616, IP3-618 и IP4-620 посредством подходящих сигнальных линий 658, 660, 662 и 664. Кроме того, ряд электронных контроллеров CTRL1-642, CTRL2-644, CTRL3-646 и CTRL4-648 также может быть соответственно соединен с системным контроллером, включающим, например, программируемый логический контроллер PLC-666, посредством сигнальных линий 668, 670, 672 и 674.

Таким способом ряд датчиков давления XD1-634, XD2-636, XD3-638 и XD4-640 соответственно измеряет или регистрирует существующие значения рабочего давления P1, P2, P3 и P4 в линиях, трубопроводах или каналах 232, 238, 240 и 234 для подачи или впуска текучей среды, при этом сигналы, соответствующие таким значениям рабочего давления P1, P2, P3 и P4, соответственно поступают к электронным контроллерам CTRL1-642, CTRL2-644, CTRL3-646 и CTRL4-648 через сигнальные линии 650, 652, 654 и 656. В свою очередь электронные контроллеры CTRL1-642, CTRL2-644, CTRL3-646 и CTRL4-648 посредством сигнальных линий 668, 670, 672 и 674 передают данные программируемому логическому контроллеру PLC-666, в котором сохранены, например, требуемые или заданные значения рабочего давления P1, P2, P3 и P4, а затем подходящие сигналы соответственно передаются от программируемого логического контроллера PLC-666 обратно к отдельным электронным контроллерам CTRL1-642, CTRL2-644, CTRL3-646 и CTRL4-648 посредством сигнальных линий 668, 670, 672 и 674, при этом ряд электронных контроллеров CTRL1-642, CTRL2-644, CTRL3-646, CTRL4-648 может соответствующим образом и независимо управлять рядом датчиков переменного воздушного давления IP1-614, IP2-616, IP3-618 и IP4-620, чтобы соответствующим образом, отдельно и независимо управлять рядом редукционных клапанов давления PRV1-606, PRV2-608, PRV3-610 и PRV4-612 посредством некоторого количества линий для подвода импульсного воздуха 622, 624, 626 и 628 и чтобы в свою очередь регулировать или поддерживать значения рабочего давления P1, P2, P3 и P4 на требуемом уровне при необходимости. Таким образом, посредством вышеуказанной замкнутой контрольной системы по мере необходимости можно регулировать или контролировать различные значения или параметры рабочего давления P1, P2, P3 и P4, соответственно имеющие отношение к дозирующим устройствам или головкам устройств для нанесения 136, 134, 132 и 130.

Продолжая далее, на Фигурах 12 и 13 представлены определенные особенности конструкции каждого редукционного клапана PRV1-606, PRV2-608, PRV3-610 и PRV4-612, при этом в качестве примера рассматривается редукционный клапан PRV1-606. Более конкретно, можно увидеть, что редукционный клапан PRV1-606 включает цилиндрический корпус 676, при этом регулирующий давление поршень 678 может возвратно-поступательно двигаться в камере импульсного воздуха 680, расположенной в верхней части цилиндрического корпуса 676. Цилиндрическая крышка 682, жестко закрепленная в верхнем конце цилиндрического корпуса 676 с помощью нескольких крепежных болтов 684, изолирует или определяет внутреннюю камеру импульсного воздуха 680, причем цилиндрическая крышка 682 снабжена кольцевым уплотнительным элементом 686, который обеспечивает герметичность между цилиндрическим корпусом 676 и цилиндрической крышкой 682. Также можно увидеть, что цилиндрическая крышка 682 снабжена расположенным в центре впускным отверстием для импульсного воздуха 688, которое служит для прохода импульсного воздуха в камеру импульсного воздуха 680 из линии впуска импульсного воздуха 622, и можно увидеть, что возвратная пружина 690 поршня помещена между кольцевым упором 692 цилиндрического корпуса 676 и нижней поверхностью регулирующего давление поршня 678, чтобы вертикально перемещать регулирующий давление поршень 678 вверх, противодействуя направленному вниз давлению импульсного воздуха, подаваемого в камеру импульсного воздуха 680 из впускного отверстия для импульсного воздуха 688. Верхняя часть регулирующего давление поршня 678 снабжена уплотнительным кольцом 694, которое обеспечивает герметичность между внешней кольцевой поверхностью регулирующего давление поршня 678 и периферийной поверхностью внутренней стенки камеры импульсного воздуха 680, расположенной в цилиндрическом корпусе 676, при этом нижний конец регулирующего давление поршня 678 представляет собой расположенный по оси стержень или шток поршня 696, который может возвратно-поступательно двигаться во втулке поршня 698, жестко установленной в цилиндрическом корпусе 676.

Корпус 700 золотникового клапана жестко установлен в нижней части цилиндрического корпуса 676, при этом золотниковый клапан 702 способен возвратно-поступательно двигаться в корпусе золотникового клапана 700. Втулка 704 золотникового клапана жестко установлена в корпусе золотникового клапана 700 по существу на его центральной оси, при этом на внешней периферийной поверхности втулки 704 золотникового клапана расположен кольцевой уплотнительный элемент 706, герметизирующий поверхность контакта между втулкой золотникового клапана 704 и корпусом золотникового клапана 700, а на нижней внутренней периферийной поверхности втулки золотникового клапана 704 расположен кольцевой золотниковый уплотнительный элемент 708, герметизирующий поверхность контакта между втулкой золотникового клапана 704 и золотниковым клапаном 702. Нижний конец стержня или штока поршня 696 снабжен жестко установленным в нем износным штифтом 710, который обеспечивает рабочую поверхность между стержнем или штоком поршня 696 и верхним концом золотникового клапана 702, вследствие чего стержень или шток поршня 696, изготовленный из относительно более мягкого металла, чем золотниковый клапан 702, может быть эффективно защищен, и, кроме того, можно увидеть, что на верхней части золотникового клапана 702 установлено стопорное кольцо 712. Кольцевой упорный элемент 714 жестко установлен в верхней части корпуса золотникового клапана 700, при этом можно увидеть, что кольцевой упорный элемент 714 имеет внутреннюю кольцевую упорную часть 716.

Таким образом, сравнивая Фигуры 12 и 13, можно легко понять, что когда золотниковый клапан 702 перемещается вниз по оси в результате поступления в камеру импульсного воздуха 680 импульсного воздуха, который давит на регулирующий давление поршень 678 и, таким образом, перемещает золотниковый клапан 702 в нижнее положение, как показано на Фигуре 12, стопорное кольцо 712 упирается или устанавливается на верхний торец втулки золотникового клапана 704, а когда золотниковый клапан 702 перемещается по оси вверх в результате повышения рабочего давления P1 в линии тока текучей среды, гидравлически соединенной с дозирующим устройством или головкой 136 устройства для нанесения, и, таким образом, перемещает золотниковый клапан 702 в верхнее положение, как показано на Фигуре 13, стопорное кольцо 712 прижимается к внутренней кольцевой упорной части 716 кольцевого упорного элемента 714. Кроме того, относительно нижнего и верхнего положений золотникового клапана 702 следует отметить, что корпус золотникового клапана 700 снабжен разнесенными по оси нижним и верхним кольцевыми впускным и выпускным отверстиями 718 и 720 и что нижняя трубчатая или полая часть золотникового клапана 702 аналогично снабжена разнесенными по оси нижним и верхним сквозными отверстиями 722 и 724, которые гидравлически сообщаются с расположенным по оси каналом 726, который находится в нижней трубчатой или полой части золотникового клапана 702 и гидравлически сообщается с выпускным отверстием 728.